Turnarea sub presiune este unul dintre procesele utilizate în industriile moderne. Acesta permite producătorilor să producă piese metalice extrem de complexe într-un mod foarte precis și fiabil. Printre multe alte materiale turnate sub presiune, zincul și aluminiul sunt cele mai utilizate materiale turnate sub presiune. Fiecare dintre materiale are avantaje și dezavantaje.

Selectarea materialului corect este o decizie foarte importantă. Aceasta are un impact asupra performanței produselor, costului, durabilității și eficienței fabricației. Această lucrare oferă o comparație între turnarea sub presiune a zincului și turnarea sub presiune a aluminiului. Se explică caracteristicile, punctele forte, punctele slabe, aplicațiile și prețul acestora.

Ce este turnarea sub presiune?

Turnarea sub presiune se referă la un proces de formare a metalului. Metalul topit este supus unei presiuni ridicate și forțat să intre într-o matriță din oțel întărit. Metalul este turnat în cavitate, iar metalul se va întări în cel mai scurt timp posibil. Ulterior, matrița este deschisă, iar o piesă deja finalizată este îndepărtată.

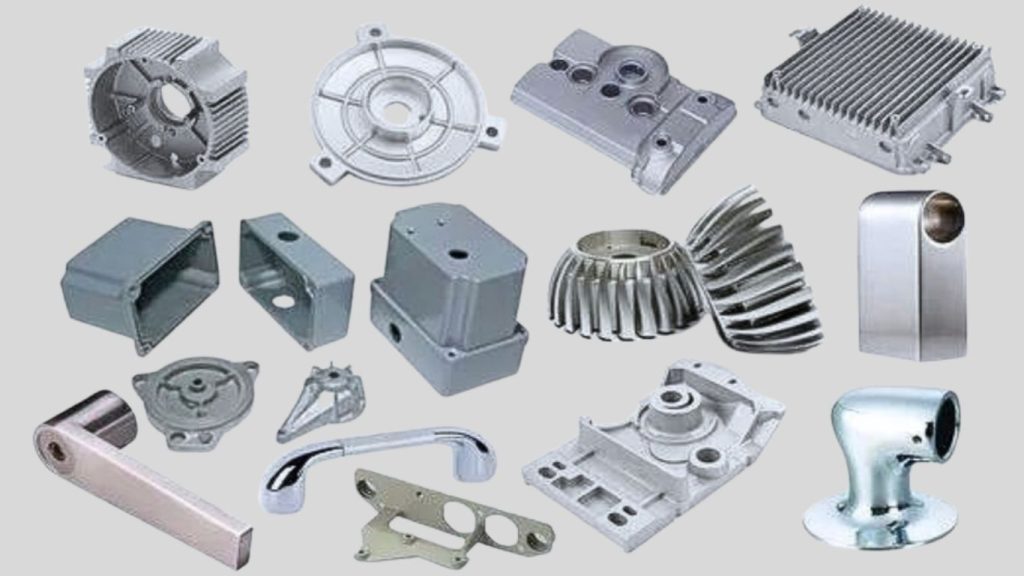

Acesta este un proces optim atunci când există o cerere pentru producția în masă. Oferă calitate standardizată și precizie în dimensiuni și suprafețe cu un finisaj neted. Auto, electronice, utilaje industriale, dispozitive medicale și produse de consum au practica turnării sub presiune.

Prezentare generală a turnării sub presiune a zincului

Este un proces prin care un metal, de obicei zinc, este încălzit și turnat într-o matriță plină cu ceară. Turnarea zincului sub presiune este o procedură precisă pentru modelarea metalelor. Este un proces care implică o presiune ridicată de injectare a aliajului de zinc topit într-o matriță din oțel călit. În mod normal, această presiune variază între 700-4.000 psi (5-28Mpa). Aceasta este presiunea care asigură umplerea cavității și reproducerea în detaliu.

Matrița este topită și solidifică metalul la o viteză mare. După solidificarea matriței, se realizează deschiderea matriței, iar ejecția piesei este completă. Majoritatea componentelor sale nu necesită prelucrări suplimentare sau necesită prelucrări reduse.

Turnare sub presiune cu aliaje de zinc

Turnarea sub presiune a zincului se referă în principal la aliaje foarte pure de zinc. Procentul de zinc este în mod normal de 90-95%. Cealaltă compoziție este compusă din aluminiu, magneziu și cupru.

Aliajele pentru turnarea sub presiune a zincului sunt în mod normal de următoarele tipuri:

- Zamak 2 - Duritate și rezistență: ridicate.

- Zamak 3 - Stabilitatea dimensională și finisarea suprafeței sunt de înaltă calitate.

- Zamak 5 - Rezistență mai mare decât cea a Zamakului 3.

- ZA-8, ZA-12 și ZA-27 - Mai mult aluminiu în clădire.

Doar una dintre acestea, Zamak 3, deține aproape 70% din producția mondială de zinc turnat sub presiune datorită echilibrului său.

Punctul de topire și economisirea de energie

Aliajele de zinc au un punct de topire foarte scăzut; adică aproximativ 380-390 °C. Acesta este mult mai scăzut decât aliajele de aluminiu care se topesc la aproximativ 660 °C.

Temperatura de topire mai scăzută este mai ieftină în ceea ce privește consumul de energie, deoarece utilizează aproximativ 30-40% de energie în timpul procesului de turnare. De asemenea, menține stresul termic al matriței. În consecință, matrițele de zinc vor avea 500 000 de cicluri și peste.

Toleranțe și precizii dimensionale

Turnarea sub presiune a zincului este caracterizată de o precizie dimensională ridicată. Toleranțele liniare sunt de obicei între 0,025 mm și 25 mm de lungime.

În majoritatea aplicațiilor, toleranțele totale ale pieselor pot fi atinse la mai puțin de +-0,05 mm fără nici o prelucrare ulterioară. Este foarte precisă și reduce timpul și costurile de producție.

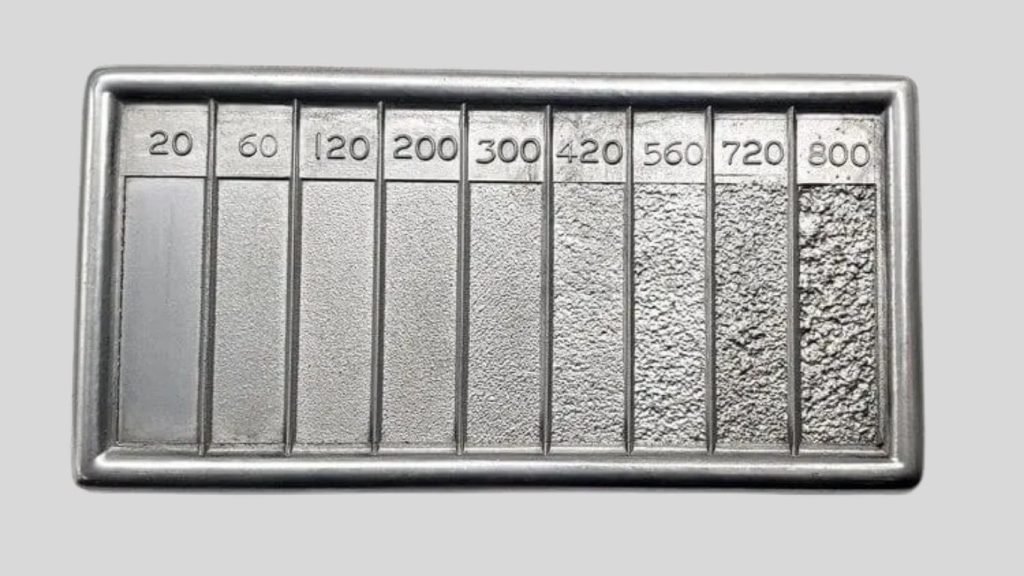

Finisaj, calitate estetică și suprafață

Produsele din zinc turnat sub presiune au un aspect neted atunci când sunt extrudate din matriță. Valorile rugozității suprafeței se încadrează în mod normal în intervalul 1,6 -3,2 um.

Cele mai adezive tratamente de suprafață sunt cele cu zinc. Rezistența zincului în crom, nichel și finisaje decorative este în mod normal de peste 20 Mpa, iar această rezistență este atribuită forței de aderență a galvanizării.

Proprietăți mecanice ale aliajelor de zinc turnate sub presiune

Aliajele de zinc sunt foarte rezistente în ceea ce privește dimensiunea pieselor lor. Proprietățile mecanice comune sunt:

- Rezistența finală la tracțiune: 280-440Mpa

- Rezistența la rupere: 210-350 MPa

- Alungire: 7-15%

- Duritate: 80-120 HB

Aceste valori fac ca zincul să fie utilizat în componente de uzură și de susținere a sarcinii.

Viteza și ciclul de producție

Turnarea sub presiune a zincului promovează cicluri rapide de fabricație. Durata medie a ciclului este de 5-15 secunde pe lovitură.

Acest lucru permite producția a peste un milion de componente pe an folosind o singură matriță multi-cavitate. Perioada ciclului este scurtă și crește productivitatea și reduce costul unitar.

Acest lucru este posibil prin utilizarea turnării cu pereți subțiri

Aliajele de zinc sunt foarte fluide. Acest lucru permite componente cu pereți subțiri până la o grosime de 0,5 - 0,75 mm.

În turnarea cu pereți subțiri, se pot realiza modele compacte și se poate economisi cantitatea de materiale fără a compromite integritatea structurală.

Dimensiunea și greutatea piesei

Componentele de dimensiuni mici și medii se realizează mai bine cu ajutorul turnării sub presiune a zincului. Greutățile normale ale pieselor variază între 5 grame și 3 kilograme.

Această gamă de dimensiuni este uniformă și ar putea fi aplicată pentru a forma forme complexe și cu o cantitate semnificativă de detalii.

Sustenabilitate și mediu

Zincul poate fi reciclat fără pierderi de proprietăți mecanice și 100%. Recuperarea deșeurilor de turnare sub presiune a zincului este aproximativ mai mare decât 95%.

Reciclarea zincului va consuma mult mai puțină energie, aproximativ 25-30% în comparație cu producția primară de zinc. Acest lucru face din turnarea zincului sub presiune un produs de fabricație ecologic.

Puncte slabe ale turnării sub presiune a zincului

În ciuda faptului că este cea mai bună metodă, turnarea zincului sub presiune are limitele sale. Zincul are o densitate de masă de 6,6-6,8 g/cm3, care este de peste două ori mai mare în comparație cu aluminiul.

Aliajele de zinc sunt, de asemenea, puțin rezistente la căldură. Temperaturile de funcționare constante trebuie să fie sugerate la temperaturi mai mici de 120 °C. Temperaturile excesive pot induce fluaj sau deformare atunci când sunt expuse pe o perioadă lungă de timp.

Prevalența Zinc Die Casting

Zinc turnare sub presiune este utilizat în:

- Componente de mașini și angrenaje de precizie.

- Conectori și carcase pentru electricitate.

- Piese de interior auto

- Încuietoare, balamale și feronerie

- Carcase și carcase pentru electronice de consum.

Utilizările zincului sunt favorabile în ceea ce privește precizia, rezistența și calitatea suprafeței.

Meritele și dezavantajele Zinc Die Casting

Beneficiile turnării sub presiune a zincului

Precizie dimensională ridicată

Zinc turnat sub presiune sunt foarte precise în ceea ce privește dimensiunile. Aliajul de zinc are cantități minime de contracție la solidificare care tind să fie mai mici de 0,6. Prin aceasta, este posibil să aveți toleranțe strânse, cum ar fi +-0,025 mm, luând în considerare 25 mm de lungime a piesei.

Limitarea prelucrării secundare vine, de asemenea, cu o precizie ridicată. Acest lucru reduce timpul și costul de fabricație.

Finisaj superior al suprafeței

Piesele turnate sub presiune cu zinc au o suprafață netedă în afara formei. Valorile tipice ale rugozității suprafeței sunt cuprinse între 1,6 și 3,2 um.

De asemenea, zincul se leagă foarte bine de acoperiri. Acoperirea placată cu zinc are, de obicei, o forță de aderență de peste 20 Mpa. Acest lucru face ca zincul să fie adecvat pentru finisaje decorative și funcționale.

Punct de topire scăzut și economie de energie

Temperatura de topire a aliajelor de zinc variază între 380 și 390 °C. Aceasta reprezintă aproape 40 % din temperatura de topire a aliajelor de aluminiu, care se topesc la aproximativ 660 °C.

Temperatura de topire mai scăzută va consuma 30-40% din energie. Aceasta reduce în continuare oboseala termică a matrițelor, reducând-o la 500.000-100.000 de cicluri.

Rezistență mecanică ridicată a pieselor de mici dimensiuni

În modelele miniaturale, aliajele de zinc sunt foarte rezistente. Proprietățile mecanice comune sunt:

- Rezistența finală la tracțiune: 280-440Mpa

- Rezistența la rupere: 210-350 MPa

- Duritate: 80-120 HB

Aceste proprietăți ale zincului îi permit să fie utilizat în piese portante și de uzură.

Cicluri de producție rapide

Zincul se solidifică rapid. Durata normală a ciclului de turnare sub presiune este de 5-15 secunde/shot.

Rata de producție este de peste 1 milion de piese pe an, cu timpi de ciclu scurți și o singură matriță. Acest lucru face ca zincul să fie potrivit pentru producția la scară largă.

Turnare mai bună cu pereți subțiri

Aliajele de zinc sunt foarte fluide. Se pot obține grosimi foarte mici ale pereților (0,5-0,75 mm).

Caracteristica pereților subțiri permite reducerea dimensiunilor modelelor la dimensiuni mici și economisirea materialelor fără a reduce rezistența.

Utilizarea și reciclabilitatea materialului este ridicată

Recuperarea deșeurilor de zinc turnat sub presiune este mai mare de 95%. Zincul poate fi reciclat 100% datorită calităților sale mecanice.

Reciclarea zincului consumă aproximativ 25-30% din energia consumată în timpul producției primare de zinc.

Dezavantajele turnării sub presiune a zincului

Densitate crescută și masă redusă

Zincul are o densitate de masă de aproximativ 6,6-6,8 g/cm3. Aceasta este de două ori mai mare decât densitatea aluminiului, care este de 2,7 g/cm3.

Piesele grele nu ar trebui să fie utilizate în aplicații sensibile la greutate, cum ar fi industria aerospațială și vehiculele electrice.

Rezistență limitată la căldură

Aliajele de zinc nu sunt la fel de stabile termic. În mod normal, temperaturile de funcționare nu depășesc 120 C.

Zincul se poate deforma la această temperatură și își poate pierde rezistența. Acest lucru limitează utilizarea sa la temperaturi ridicate.

Gamă limitată de dimensiuni ale pieselor

Piesele de dimensiuni mici și medii trebuie să fie turnate sub presiune folosind zinc. Greutatea pieselor variază între 5 grame și 3 kilograme ca greutate normală.

Producția de piese foarte mari nu este rentabilă din cauza limitărilor mașinilor și a masei materialelor.

Comportamentul de fluaj pe termen lung

În cazul aliajelor de zinc, este probabil să apară fluajul la sarcină constantă. Tensiunile mai mari de 30-40% din limita de curgere pe termen lung prezintă deformare de fluaj.

Acest lucru poate perturba stabilitatea dimensională pe care vor fi aplicate aplicațiile structurale pe termen lung.

Scăderea raportului rezistență/greutate

Zincul este puternic, dar raportul său rezistență/greutate este mai mic în comparație cu aluminiul. Cu o cantitate semnificativă de greutate mai mică, aluminiul poate fi utilizat și este la fel de puternic.

Acest lucru face din zinc un concurent inferior modelelor structurale ușoare.

Costul materialului luat în considerare

Prețurile aliajelor de zinc costă de obicei mai mult pe kilogram decât aluminiul. Deși prelucrarea redusă ajută la acoperirea unei părți din cheltuieli, există posibilitatea ca fluctuația prețurilor materiilor prime să afecteze economia.

Eficiența costurilor este extrem de sensibilă la volumul de producție și la complexitatea pieselor.

Introducere în turnarea sub presiune a aluminiului

Turnarea aluminiului sub presiune. Acesta a fost definit ca fiind procesul de fabricare a pieselor turnate prin turnarea aluminiului topit în matrițe superrectangulare cu garnituri de cauciuc umplute cu cauciuc plasate pe interior pentru a permite întărirea suprafeței.

Turnarea sub presiune a aluminiului poate fi definită ca fiind procesul de producție a metalelor care sunt utilizate în producția de elemente complexe și ușoare. Acest proces presupune trecerea unui aliaj de aluminiu topit sub presiune ridicată într-o matriță de oțel. Presiunea de injecție variază de obicei între 1 000 și 20 000 psi (7-140 Mpa), în funcție de dimensiunea și complexitatea pieselor.

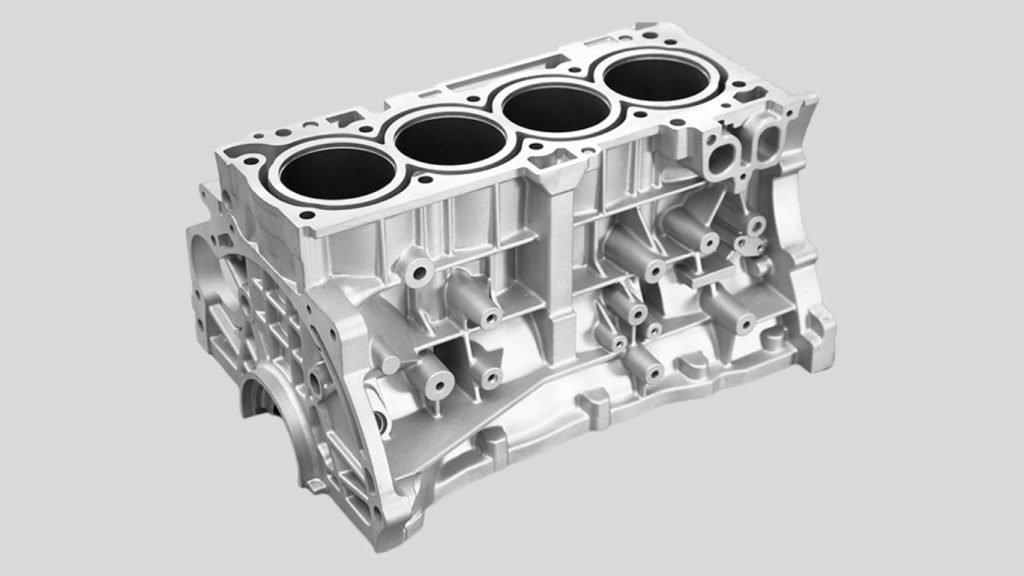

Aluminiul topit umple rapid cavitatea matriței și se solidifică. Matrița va fi întărită, iar componenta va fi ejectată. Turnarea sub presiune este utilizată mai ales în cazul dimensiunilor medii și mari care necesită rezistență și greutate redusă.

Aliaje de aluminiu pentru turnare sub presiune

De obicei, turnarea sub presiune a aluminiului se face folosind aliaje care sunt aluminiu-siliciu. Acestea sunt aliaje care sunt excelente în ceea ce privește fluiditatea, rezistența și coroziunea.

Aliajele standard de aluminiu pentru turnare sub presiune sunt:

- A380 - Este cel mai comun aliaj care are o rezistență și o turnabilitate rezonabile.

- A383 - Componenta cu pereți subțiri și componenta complexă sunt netezite.

- A360 - Ductilitate mai bună și rezistență la coroziune.

- ADC12 - utilizate în electronică și automobile.

Concentrația de siliciu se încadrează în mod normal în intervalul de 8-12%, ceea ce îl face fluid și generează mai puține contracții în timpul solidificării.

Temperatură - Proprietăți termice și de topire

Punctul de topire al aliajului de aluminiu este de aproximativ 660-690 C și acesta este foarte ridicat în comparație cu punctul de topire al aliajelor de zinc. Are un punct de topire ridicat, care consumă mai multă energie în timpul turnării.

Cu toate acestea, aluminiul este foarte conductiv termic. Valorile conductivității termice, care sunt cele mai răspândite, sunt cuprinse între 90 și 155 W/mK, iar cel mai potrivit pentru a fi utilizat ca radiator este aluminiul, care poate fi utilizat sub formă de radiatoare sau carcasă electronică.

Toleranțe și precizii dimensionale

Cazul de aluminiu turnat sub presiune este bun, dar nu la fel de strâns ca zincul. Toleranțele normale sunt de -0,1 - +- 0,2 mm/25 mm din lungimea piesei.

Sub 1,0-1,3 este o sinterizare slabă a aluminiului prin contracție. Acest lucru a dus la faptul că utilizarea elementelor de precizie este, în majoritatea cazurilor, supusă prelucrării secundare.

Hammermen de suprafață și beton

Standardul 3.2 6.3 um este varietatea de rugozitate a suprafeței articolelor din aluminiu turnat sub presiune. Acesta este cazul în majoritatea aplicațiilor, deși finisarea pieselor decorative poate fi făcută mai departe.

Finisarea aluminiului poate fi obținută prin tehnica anodizării, iar finisarea sau acoperirea cu pulbere poate fi obținută, de asemenea, prin tehnica anodizării. Un aluminiu nodular are coroziune și duritate superioare.

Die Casting Aliaj de aluminiu mecanic

Aliajele de aluminiu turnate sub presiune au raporturi de greutate puternice. Proprietățile mecanice împărtășite de acestea sunt:

- Cea mai mare rezistență la tracțiune: 220 MPa- 330 MPa.

- Rezistența la rupere: 130-180 MPa

- Alungire: 2-10%

- Duritate: 70-100 HB

Aceste proprietăți fac ca aluminiul să fie potrivit pentru aspectele structurale și de susținere a sarcinii.

Avantaj de greutate redusă

Aluminiul are o densitate de aproximativ 2,7 g/cm 3 și este de aproape 60 de ori mai mică decât cea a zincului. Acest tip de reducere a greutății este necesar în segmentele auto, aerospațial și al automobilelor electrice.

O greutate redusă a componentelor înseamnă, de asemenea, o economie mare de combustibil și o greutate redusă a sarcinii sistemului.

Viteza și rata de rotație a producției

Turnarea sub presiune a aluminiului este un proces care durează mai mult decât turnarea sub presiune a zincului. Complexitate și grosime. Piesele sunt de 20-60 de secunde/shot.

Atât volumele medii, cât și cele mari, cu cicluri lente, sunt încă rentabile folosind turnarea sub presiune a aluminiului.

Capacitatea pieselor mari și complicate

Piesele turnate sub presiune care sunt modelate în aluminiu pot conține piese mai mari în comparație cu cele modelate în zinc. Piesele care cântăresc mai mult de 15-20 kg pot fi realizate folosind un echipament de turnare sub presiune înaltă.

Acesta este motivul pentru care aluminiul poate fi utilizat și în carcasele motorului, carcasele transmisiei și cadrele structurale.

Protecția împotriva coroziunii și performanța de mediu

Coroziunea pasivă este una dintre construcțiile naturale care este pregătită cu ajutorul aluminiului care creează un oxid. Acest lucru face ca aluminiul să fie utilizat în proiecte marine și în aer liber.

Aluminiul este 100% reciclabil. Acest lucru se datorează faptului că s-a raportat că reciclarea aluminiului consumă 5% din energia care este utilizată pentru a produce în principal aluminiu și, prin urmare, reciclarea consumă o mulțime de energie.

Aluminiul turnat sub presiune a fost utilizat în aplicații

Acesta este aplicat în alte lucrări în:

- Părți ale motorului și ale transmisiei Carmotor.

- Cazul bateriei vehiculelor electrice.

- Radiatoare și carcase electronice.

- Piese structurale aerospațiale

- Componente de mașini industriale.

Die Casting aluminiu are dezavantajele și avantajele sale

Meritele aluminiului turnat sub presiune

Material ușor

Densitatea aluminiului este scăzută, fiind de aproximativ 2,7 g/cm3. Acest lucru face ca piesele din aluminiu să fie cu aproape 60% mai ușoare decât cele din zinc și mult mai ușoare decât cele din oțel.

Scăderea greutății crește eficiența consumului de combustibil al automobilului. De asemenea, se reduce greutatea în construcția mașinilor și a sistemelor electronice.

Raportul greutate/rezistență este ridicat

Aliajele de aluminiu turnat sub presiune sunt eficiente în ceea ce privește rezistența mecanică, dar sunt ușoare. Unele dintre proprietățile mecanice sunt comune, iar acestea includ următoarele:

- Rezistența maximă la tracțiune: 220- 330 Mpa.

- Rezistența la rupere: 130-180 MPa

Combinația dintre cele două permite aluminiului să fie cel mai potrivit în sfera structurii și a portanței.

Calitate excepțională Rezistență la coroziune

Aluminiul este înzestrat în mod natural cu capacitatea de a se acoperi cu un strat de oxid. În majoritatea cazurilor, acoperirea previne oxidarea și rugina.

Într-un mediu climatic umed, marin / exterior a fost un produs excelent. Rata de coroziune la expunerea atmosferică este mai mică de 0,05 mm/an.

Conductivitate termică bună

Aluminiul este un conductor termic cu o conductivitate termică de 90-155 W /mK. Acest lucru va asigura disiparea ușoară a căldurii.

Acesta este materialul care face ca aluminiul să fie utilizat în radiatoare, componente de motor și carcase electronice.

Competența de părți înalte și complicate

Piesele uriașe sunt turnate în aluminiu. Componentele care au o masă de până la 15-20 kg pot fi realizate prin mașini de turnare sub presiune înaltă.

Acest lucru face ca aluminiul să fie adecvat pentru blocurile motorului, carcasa transmisiei și cadrele structurale.

Stabilitate dimensională la temperaturi ridicate

Aluminiul este mai rezistent la căldură, ceea ce este mai mare decât zincul. Majoritatea aliajelor sunt prelucrabile la 200-250 C.

Aceasta utilizează aluminiu la temperaturi ridicate.

Reciclabilitate și durabilitate mari

Aluminiul este 100% reciclabil. Comparativ cu producția primară de materiale din aluminiu, se consumă jumătate din energia care este utilizată în reciclarea aluminiului.

Acest lucru ajută mult la minimizarea efectelor poluării mediului și a cheltuielilor de producție.

Dezavantaje ale turnării sub presiune a aluminiului

Temperatură de topire ridicată

Aluminiul se topește la o temperatură de 660-690 grade C. Acesta este un punct de topire mai mare și, ca atare, consumă mai multă energie în turnare.

Temperatura este ridicată, ceea ce înseamnă că matrițele sunt supuse unui stres termic ridicat. Calitatea matrițelor este cea care determină durata medie de viață a matriței, iar aceasta variază între 100 și 300 de cicluri.

Turnare în zinc cu precizie dimensională inferioară mai mică

De asemenea, aluminiul se contractă mai mult în procesul de solidificare, iar contracția naturală este de 1,0-1,3%.

Ca urmare a acestui fapt, există toleranțe mai slabe. Aceste toleranțe sunt adesea +0,2 -0,1 mm/25 mm. Adesea, este necesară o prelucrare secundară.

Finisaj de suprafață mai aspru

Aluminiul turnat sub presiune are în mod normal o valoare aproximativă de 3,2-6,3 um a rugozității suprafeței.

Procesele decorative pot necesita, de asemenea, alte finisaje, de exemplu, prelucrare, lustruire sau acoperire.

Reducerea timpului ciclului de producție flexibil

Aluminiul necesită, de asemenea, o perioadă lungă de timp pentru a se răci în comparație cu zincul. Împușcarea durează până la 20-60 de secunde.

Costul duratei lungi a ciclului reduce producția de volume mari.

Creșterea costurilor de scule și întreținere

Temperaturile de funcționare sunt ridicate și, prin urmare, uzura matrițelor din aluminiu este mai mare. De asemenea, sculele sunt foarte costisitoare, spre deosebire de turnarea zincului sub presiune.

Precizia dimensională și calitatea suprafeței sunt de obicei menținute prin întreținere.

Provocările porozității

Aluminiul are porozitate de gaz care este probabil să fie turnat sub presiune. Porozitatea care apare frecvent atunci când controlul procesului nu este optim este porozitatea de 1-3 procente.

Orice porozitate poate cauza o pierdere a rezistenței mecanice și poate limita utilizarea sa la presiuni strânse.

Despre GC Precision Mould

Compania chineză identificată cu piesele turnate sub presiune este GC Precision Mould. Celebrăm cea de-a 20-a aniversare a livrării de piese metalice de calitate și precizie.

Serviciile noastre

De asemenea, suntem implicați în turnarea sub presiune a aluminiului, zincului și magneziului. Deținem resurse de proiectare a matrițelor, turnare sub presiune înaltă, prelucrare CNC și finisare a suprafețelor. Avem proiectele în stadiul de idee, până la etapa de finalizare a produsului.

Calitate și aplicații

Avem o calitate bună a componentelor. Acestea își găsesc aplicarea în sectoarele auto, electric, hardware și industrial.

De ce să ne alegeți?

Alegeți GC Precision Mould care este precis, durabil și fiabil. Oferim servicii low-cost pentru a vă satisface nevoile.

Concluzie

Turnare sub presiune (Zinc și turnare sub presiune aluminiu) joacă un rol crucial în lumea modernă a producției. Aceste două materiale sunt asociate cu mai multe puncte forte și puncte slabe.

Zincul nu este, de asemenea, slab în ceea ce privește precizia, finisarea și fabricarea rapidă. Aluminiul se laudă cu greutatea redusă, coroziunea și superioritatea controlului căldurii.

Ea nu reprezintă cea mai bună alternativă finală. Alegerea adecvată ar fi făcută în funcție de cerințele de proiectare, cerințele operaționale, obiectivele de cost și aplicații.

Avantajele și dezavantajele celor două materiale ar ajuta producătorii să facă alegerile corecte. Acest lucru conduce la calitatea produselor, succes și eficiență pe termen lung.

Întrebări frecvente

Care sunt materiile dvs. prime, turnate sub presiune?

Acestea sunt aliaje de aluminiu, zinc și magneziu. Acestea sunt compuse din materiale foarte precise, rezistente și cu finisaje de suprafață de înaltă calitate, care pot fi utilizate în diverse activități.

Deci, care sunt serviciile GC Precision Mould?

Propunem o lucrare totală de turnare sub presiune, care va include turnarea sub presiune de înaltă presiune, prelucrarea CNC, finisarea suprafețelor și proiectarea matrițelor. Nu ne abținem de la nimic până la sfârșit.

Ce industrii deserviți?

Domeniul nostru de activitate este auto, electronic, hardware și industrial. Deținem piese personalizate de înaltă performanță și calitate.

Care este asigurarea calității produselor pentru clienți?

Măsurile de control al calității în toate etapele sunt foarte stricte, cu echipamente de inspecție și testare de ultimă generație. Produsele noastre trebuie să fie extrem de precise, robuste și satisfăcătoare pentru client.

Care este motivul pentru care vă decideți să favorizați GC Precision Mould?

Alegeți GC Precision Mould deoarece are precizie, fiabilitate și este rentabil în soluțiile de turnare sub presiune. Avem peste 20 de ani, iar acest lucru ne va permite să vă oferim soluții personale la probleme.

0 Comentarii