Литье под давлением для медицинского оборудования - это производственный процесс. Производители используют эту технологию для создания высококачественных металлических компонентов. Они широко используются в медицинских приборах. При литье под давлением материал расплавляется и заливается в полость формы под высоким давлением. Этот процесс позволяет создавать сложные детали с точными размерами и допусками.

В этой статье вы узнаете о методах литья под давлением, используемых для производства медицинского оборудования. Кроме того, мы подробно рассмотрели подходящие для него материалы, области применения и рекомендации по проектированию.

Типы технологий литья под давлением медицинского оборудования

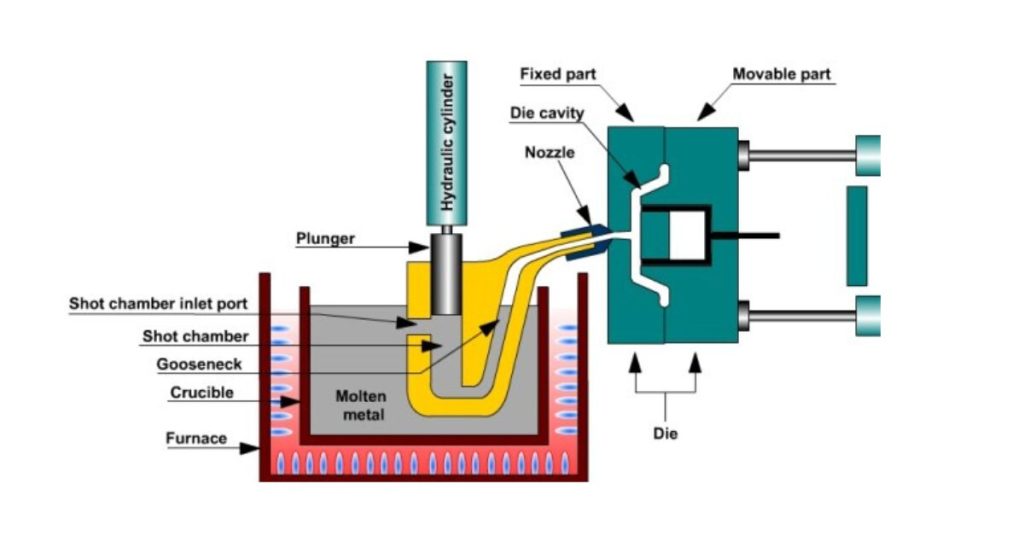

Горячее камерное литье под давлением

При литье под давлением в горячей камере производители используют тигель. Этот инструмент удерживает и передает расплавленный металл в машину. С помощью инжектора и плунжера этот материал впрыскивается непосредственно в форму.

Через входное отверстие, установленное на станке, металл попадает в полость. Производители обычно используют этот процесс при работе с низкоплавкими металлами, такими как цинк. Они плавят этот металл при температуре 380-420°C (716-800°F). И используют давление 10-100 МПа (1450-14500 фунтов на квадратный дюйм). Процесс занимает около 1-5 минут, один цикл на единицу продукции.

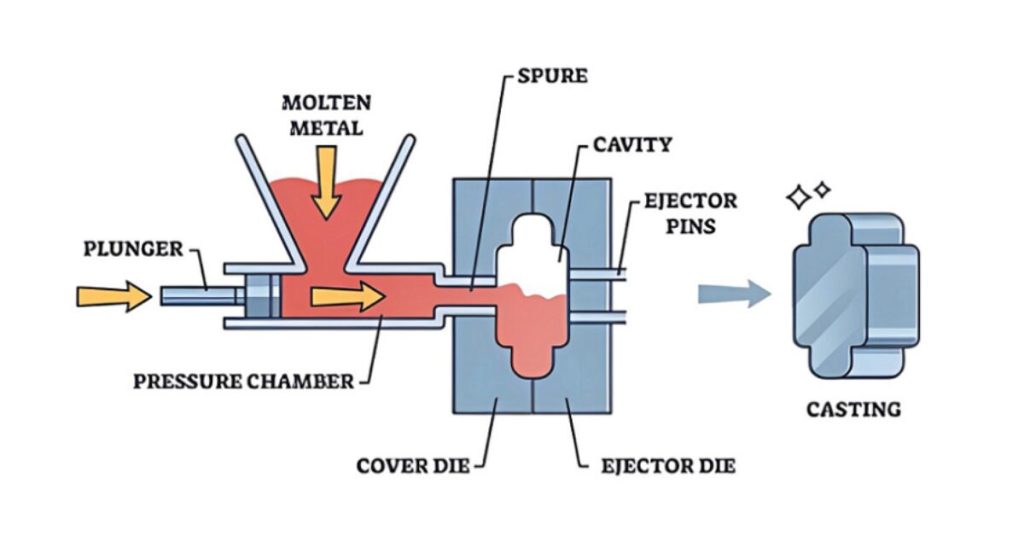

Холодное камерное литье под давлением

При изготовлении используется отдельный половник. литье под давлением в холодной камере. С его помощью расплавленный металл подается в камеру. Это делается перед тем, как плунжер зальет его в форму. Тигель остается вне машины. Они уменьшают нагрев и защищают детали от повреждений.

Вы можете использовать эту технологию при создании медицинских деталей из высокоплавких металлов. Например, алюминий обрабатывается при температурах 500-700°C (932-1292°F) и давлении 10-300 МПа (1450-43500 psi). Время цикла процесса в холодной камере составляет около 2-10 минут.

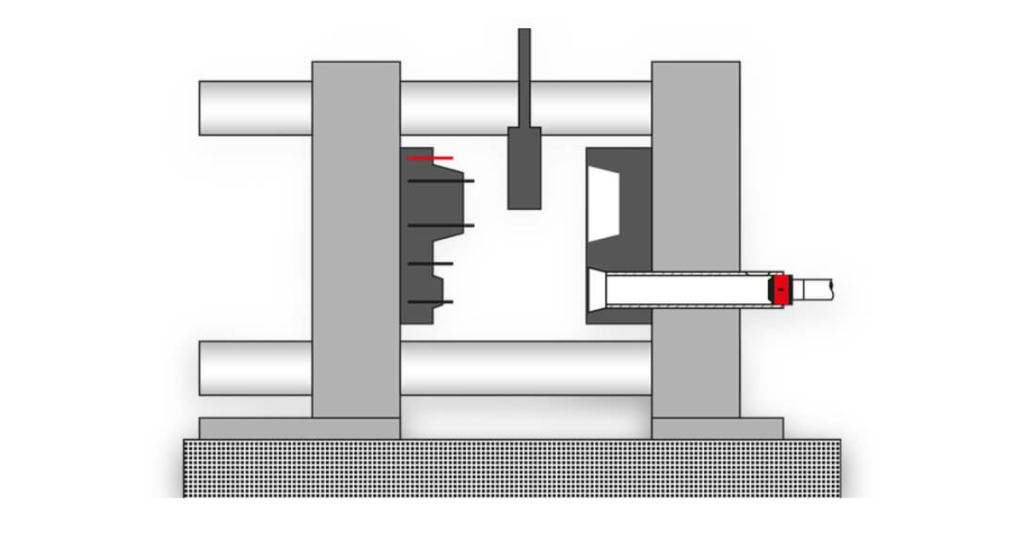

Дизайн штампов для медицинского оборудования

Конструкция матрицы важна для получения прочных и точных отливок. Вы должны быть уверены, что выбранная форма позволяет жидкому металлу свободно двигаться и быстро охлаждаться. Кроме того, старайтесь поддерживать скорость потока металла в пределах 0,1-10 кг/с (0,22-22 фунта/с).

Аналогично, скорость каналов охлаждения для затвердевания должна составлять 1-100°C/с (1,8-180°F/с). Хорошие конструкции штампов позволяют уменьшить такие дефекты, как трещины и воздушные карманы. Они также могут улучшить прочность и внешний вид готовой детали.

Сколько тепла может выдержать матрица?

Как правило, производители изготавливают высокопрочные штампы. Такие штампы могут выдерживать температуру 150-300 °C (302-572 °F). С помощью таких штампов можно получать точные отливки.

Производители обычно выбирают прочные материалы, такие как закаленная сталь с твердостью 40-60 HRC (шкала твердости Роквелла). Это делает штампы долговечными для многократного использования.

В них также добавлены такие функции, как выталкивающие штифты для простого извлечения отливки. Эти штифты могут создавать усилие 1-100 кН (225-22 480 фунтов силы).

Более того, хорошо сконструированные штампы могут прослужить 10 000-100 000 раз. Однако это полностью зависит от материала и способа его использования.

Включение функций

Инженеры добавляют различные элементы в литье под давлением в процессе производства. Например, они встраивают в форму охлаждающие каналы диаметром 5-20 мм (0,2-0,8 дюйма). Эти каналы повышают эффективность охлаждения во время работы. Кроме того, они поддерживают скорость охлаждения 1-100°C/с (1,8-180°F/с).

Кроме того, в штампы помещаются вставки, например, резьбовые детали или втулки. Это добавление производится перед отливкой.

Производители используют распространенные размеры вставок - от резьбы M4 до M12 или втулок диаметром 10-50 мм (0,4-2 дюйма). Эти вставки позволяют получить детали точной формы и избежать необходимости последующей механической обработки.

Металлургия

Литье под давлением требует определенных металлургических свойств. Зернистая структура металла влияет на его прочность. Например, если сохранить мелкие зерна размером менее 10 микрометров, это сделает детали более прочными. Такие детали также не трескаются.

Пористость в деталях часто вызвана пропусканием воздуха или усадкой. Это не лучшим образом сказывается на прочности детали и может ослабить ее до 30%. Чтобы избежать этого, поддерживайте контролируемую температуру, например, для алюминия - около 650 °C.

Также используйте давление от 1500 до 3000 фунтов на квадратный дюйм. Кроме того, применение методов быстрого охлаждения сокращает количество дефектов более чем на 50%. Эти каналы обеспечивают равномерное затвердевание и снижают напряжение.

Дробовой груз и смазочные материалы

Как правило, вес дроби - это количество расплавленного металла. которое производитель использует для одного цикла литья. Она обычно зависит от размера детали и часто составляет от 50 граммов до 50 килограммов (от 0,1 до 110 фунтов).

Измеряйте вес дроби с помощью цифровых весов или автоматической системы дозирования. Так вы сможете обеспечить точность. Правильный вес дроби должен соответствовать объему полости пресс-формы. Поскольку литье под давлением включает в себя переливные резервуары. Поэтому необходимо обеспечить полное заполнение детали без потерь.

Конструктивные соображения

Производители уделяют особое внимание добавлению круглых краев и плавных переходов при литье медицинских изделий под давлением. Такие формы позволяют избежать трещин и обеспечивают прочность. Например, они стараются поддерживать равномерную толщину около 1,5-3 мм на стыках. Чтобы эти стыки не расшатывались.

Кроме того, отказ от узких углов, острых краев и неправильных форм снижает количество дефектов и затраты на обрезку. Простые, гладкие конструкции повышают качество, надежность и точность литья. Кроме того, они обеспечивают соответствие деталей строгим медицинским стандартам.

Смазочные материалы и разделительные агенты

Смазки и разделительные средства делают процесс извлечения деталей более плавным. Для этого их следует распылить или нанести кистью на поверхность формы перед отливкой.

Вы можете попробовать оба метода - автоматические системы распыления или ручные. В частности, при автоматическом использовании за один цикл расходуется около 0,1-0,5 л (3,4-17 унций) смазочного материала. Ручной процесс требует времени, но позволяет покрывать скрытые участки с помощью баллончика или кисти.

Эти смазки действительно предотвращают прилипание металла к матрице. Они уменьшают трение и обеспечивают плавное всплытие деталей. Кроме того, смазки повышают долговечность штампов и защищают их от износа. Часто они позволяют сделать до 100 000 выстрелов, прежде чем потребуется новая матрица.

Применение литья под давлением для медицинского оборудования

Хирургические инструменты:

Производители изготавливают такие инструменты, как пинцеты, скальпели и ретракторы, методом литья под давлением. Они делают эти инструменты более легкими (50-200 граммов), прочными и легко стерилизуемыми. Литье под давлением обеспечивает гладкую отделку, жесткие допуски (±0,05 мм) и стабильное качество для многократного использования.

Оборудование для диагностической визуализации:

Некоторые литые детали требуют хорошей конструкции, чтобы выдерживать высокие температуры до 150°C (302°F). Например, корпуса рентгеновских трубок и компоненты аппаратов МРТ. Эти детали также должны обладать отличной теплопроводностью (150-200 Вт/м-К) и долговечностью в сложных условиях.

Имплантируемые устройства:

Производители используют биосовместимые материалы для изготовления ортопедических винтов, заменителей суставов и зубных имплантатов. Например, титановые сплавы. Они обеспечивают устойчивость этих устройств к коррозии и высокую усталостную прочность - 600 МПа. Таким образом, они служат десятилетиями внутри организма.

Создание медицинских инструментов методом литья под давлением

Процессы литья под давлением обеспечивают точность форм и однородность медицинского оборудования. Например, хирургические пинцеты отличаются точностью литья под давлением. Для придания прочности производители используют нержавеющую сталь (твердость 40-50 HRC). Они добавляют зубчатые губки для обеспечения захвата.

Входящий в состав инструмента замок обеспечивает стабильность. Кроме того, трещоточная часть фиксирует положение инструмента. Производители делают хвостовики длиной около 10-20 см для удобства работы. Кроме того, в комплект входят кольцевые рукоятки, обеспечивающие надежный захват. Литье под давлением позволяет добиться точных форм и однородности, что повышает удобство использования в медицинских процедурах.

Требования к материалам для имплантируемых устройств

Производители обычно используют титановые и алюминиевые сплавы для имплантируемых устройств. Они знают, что материал для имплантируемых устройств должен соответствовать строгим стандартам. Поэтому титан и алюминий обеспечивают безопасность и хорошую работу в организме. Кроме того, имплантат должен быть устойчив к реакциям и не наносить вреда тканям организма.

Материал также не должен ржаветь со временем, поскольку внутренняя среда корпуса может быть суровой. Но чтобы этого избежать, можно нанести дополнительное покрытие, например гальваническое или анодирование детали. Например, анодирование повышает износостойкость и создает более гладкие поверхности с шероховатостью Ra ≤ 0,8 мкм.

Свойства материалов для медицинского литья под давлением

| Недвижимость | Алюминий A380 | AZ91D Магний | Титан Ti-6Al-4V | Нержавеющая сталь 316L |

| Прочность на разрыв | 310 МПа (45 кси) | 230 МПа (33 кси) | 895 МПа (130 кси) | 580 МПа (84 кси) |

| Предел текучести | 160 МПа (23 кси) | 150 МПа (22 кси) | 828 МПа (120 кси) | 205 МПа (30 кси) |

| Удлинение | 3.50% | 3% | 10-14% | 40% |

| Твердость | 80-90 HB (Бринелль) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Плотность | 2,7 г/см³ | 1,74 г/см³ (очень легкий) | 4,43 г/см³ | 8,0 г/см³ |

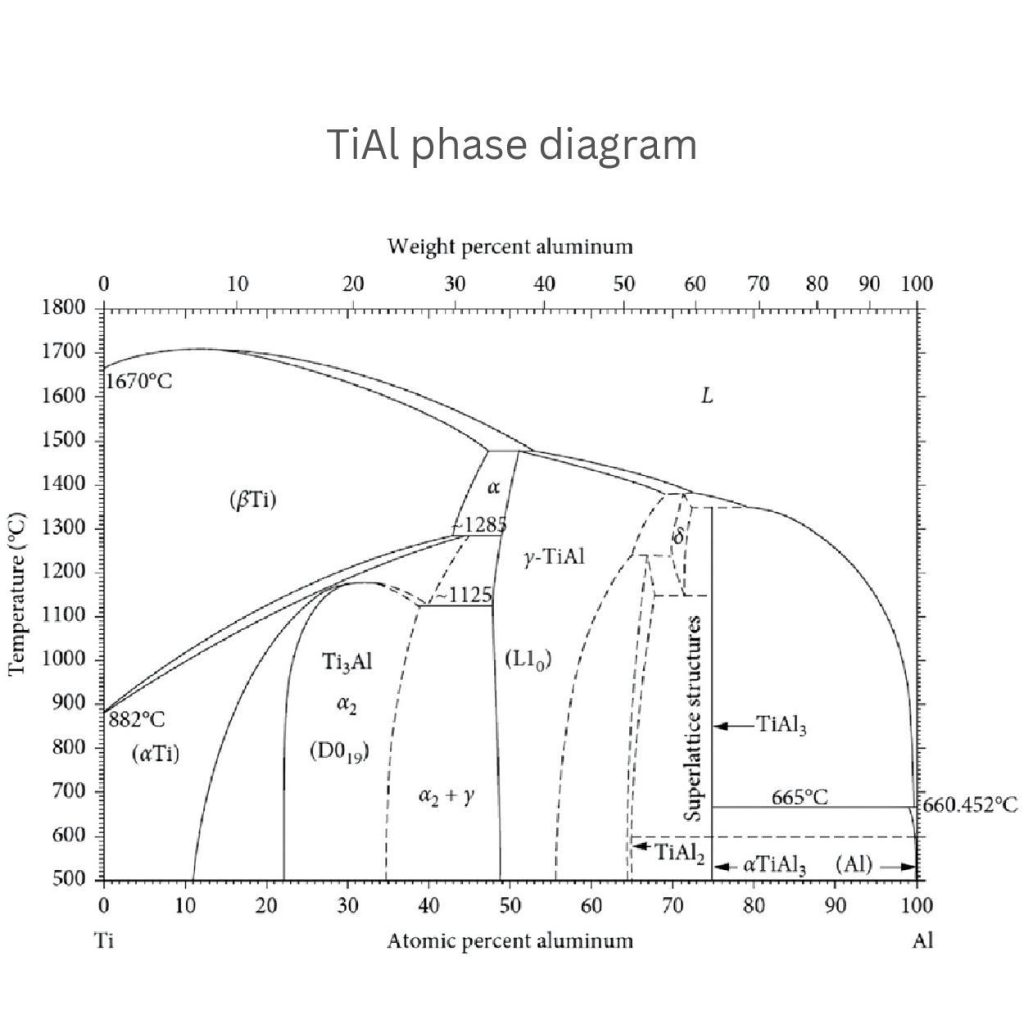

Сравнение материалов TiAl

Титан и алюминий - важные сплавы для создания высокопроизводительных медицинских приборов. На данной диаграмме изображены различные фазы в зависимости от их содержания и температуры.

Например, α-Ti образуется при более низких температурах (ниже 882 °C). Он обеспечивает отличную прочность, но меньшую пластичность. Аналогично, при увеличении содержания алюминия до 50-55% образуется γ-TiAl. Это обеспечивает хорошую прочность при высоких температурах.

Ti3Al образуется в области α2. Она обеспечивает дополнительную прочность и стабильность при таких температурах, как 660,45°C. Кроме того, сплавы, содержащие обе фазы α2+γ, обладают сбалансированной прочностью и пластичностью. Это делает сплавы TiAl очень подходящими для использования при высоких температурах, например, в медицинских имплантатах.

Преимущества литья под давлением для медицинского оборудования

- Точность и аккуратность

- Сложные геометрии

- Экономические выгоды

- Улучшение результатов лечения пациентов

- Сокращение расходов на здравоохранение

Точность и аккуратность

С помощью литья под давлением медиальных деталей можно добиться непревзойденной точности с допусками до ±0,05 мм. Этот процесс позволяет получить точные размеры хирургических инструментов и имплантатов. Методы литья под давлением также улучшают эксплуатационные характеристики и пригодность медицинских инструментов.

Сложные геометрии

В процессе литья под давлением мастера могут создавать чрезвычайно сложные конструкции. Например, внутренние элементы или тонкостенные конструкции толщиной даже менее 1 мм. Они также могут изготавливать такие сложные детали, как корпуса рентгеновских трубок и компоненты магнитно-резонансных томографов. Другие методы производства были бы сложными или дорогостоящими.

Экономические выгоды

Литье под давлением - доступный выбор для малых и крупных производств. Благодаря автоматизации оно позволяет снизить трудозатраты до 30%. Кроме того, его быстрый производственный цикл сокращает время изготовления изделий примерно на 2-4 недели. Этот процесс также использует меньше материалов и минимизирует количество отходов менее чем на 5%.

Улучшение результатов лечения пациентов

Методы литья под давлением продлевают срок службы компонентов имплантатов. Эти технологии делают их более прочными. Например, если производить ортопедические имплантаты методом литья под давлением, то они могут прослужить 10-20 лет. Поскольку литье под давлением снижает необходимость в частой замене. Кроме того, литые детали могут сократить время операции. Они просты в обращении и требуют меньше подготовки.

Сокращение расходов на здравоохранение

Медицинский сектор может сократить расходы на здравоохранение, используя литые детали. Такие детали требуют меньше ремонта и замены. Например, высококачественные детали с коэффициентом брака не более 1-2%. Они также сокращают долгосрочные расходы как для производителей, так и для медицинских учреждений.

Методы стерилизации медицинских литых изделий

Очистка паром (автоклав):

Детали помещаются в специальную камеру. Машина нагревается до температуры около 250°F. Пар и высокое давление уничтожают микробы. Процесс занимает около 30 минут. Он подходит для большинства металлических деталей. Но будьте осторожны - на некоторых деталях могут появиться пятна или измениться цвет.

Очистка гамма-лучами:

Для этого используются высокоэнергетические лучи, испускаемые специальными материалами. Лучи проходят через упаковку и убивают микробов глубоко внутри деталей. Процесс холодный и сухой. Детали выходят готовыми к использованию. Каждая деталь получает определенную дозу лучей. Но строительство машины стоит миллионы.

Очистка газа (оксид этилена):

Детали помещаются в герметичную комнату. Специальным газом заполняется пространство. Он убивает микробы, расщепляя их. Весь процесс занимает около 24 часов. После очистки деталям нужно время, чтобы проветриться. Газ может проникнуть в крошечные отверстия и трещины, которые другие методы не замечают.

Важные правила:

- Детали проверяются после каждого цикла очистки

- Рабочие должны ежедневно проверять машины

- Каждой партии нужен номер отслеживания

- Температура и время должны быть зарегистрированы

- Перед упаковкой детали должны быть полностью сухими

- Регулярные проверки позволяют убедиться, что метод по-прежнему хорошо работает

Процесс анализа рисков для медицинских изделий

- Определите все опасности: Производители начинают процесс анализа рисков для медицинских деталей с определения всех опасностей. Они перечисляют риски, связанные с конкретным устройством, чтобы в дальнейшем усовершенствовать его. Например, электрические неисправности, отказы материалов или загрязнение.

- Оцените каждую опасность: Они тщательно осматривают деталь и оценивают, насколько сильно эти дефекты могут повлиять на работу устройства. Например, на производительность, безопасность и здоровье пациента.

- Определите степень тяжести и частоту: производители определяют потенциальное воздействие (степень тяжести) для каждой выявленной опасности. Они также определяют, как часто она может возникать (частота). Если существует опасность высокой степени тяжести, она может привести к серьезным травмам. Аналогично, опасность с низкой частотой может возникать нечасто, но все же требует контроля.

- Назначьте уровень риска: Определив степень серьезности и частоту встречаемости деталей, производители устанавливают уровень риска как приемлемый (низкий риск) или неприемлемый (высокий риск).

- Примените меры по снижению риска (если он неприемлем): Если литейщики обнаруживают неприемлемый риск, то применяют меры по его снижению. Например, корректировка конструкции, улучшение контроля качества или более качественные материалы. Они продолжают переоценивать их до тех пор, пока риск не станет приемлемым.

- Следующая опасность: После внесения всех изменений повторяют процесс для каждой опасности, пока не будут учтены все риски.

Правила производства медицинских изделий

В США: FDA следит за тем, чтобы медицинские изделия были безопасными. У них есть правила, которые называются "21 CFR, часть 820". Эти правила предписывают компаниям, как правильно производить устройства. Компании должны вести правильный учет и хорошо тестировать свою продукцию.

В Европе: В ЕС действуют собственные правила, называемые MDR. В этих правилах говорится о том, что должны сделать компании, прежде чем они смогут продавать устройства в Европе. Они должны доказать, что их устройства безопасны и хорошо работают. Кроме того, они должны наносить на свою продукцию специальные знаки, свидетельствующие о соблюдении правил.

В других местах: В Канаде проверкой медицинских изделий занимается Министерство здравоохранения Канады. В Японии правила устанавливает группа под названием MHLW. Каждая страна хочет быть уверена, что устройства не навредят людям.

Заключение:

Медицинское оборудование Литье под давлением представляет собой непрерывный процесс. Этот процесс включает в себя различные методы, такие как горячее камерное литье под давлением и холодное камерное литье под давлением. С помощью этих методов производители изготавливают самые сложные медицинские детали. Кроме того, литье под давлением обеспечивает исключительные характеристики медицинских изделий. Его детали прочны, устойчивы к коррозии и точны. Эти технологии также являются бюджетными и подходят для биосовместимых материалов, таких как титан.

0 Комментариев