При литье под высоким давлением сначала создается форма по форме игрушки. Затем вы расплавляете металл, пока он не станет жидким, как вода. Используя большую машину, вы быстро и с большим давлением вдавливаете горячий жидкий металл в форму. Металл остывает и становится твердым, принимая форму формы. Наконец, вы открываете форму и достаете оттуда новую металлическую игрушку! Это и есть литье под высоким давлением в двух словах.

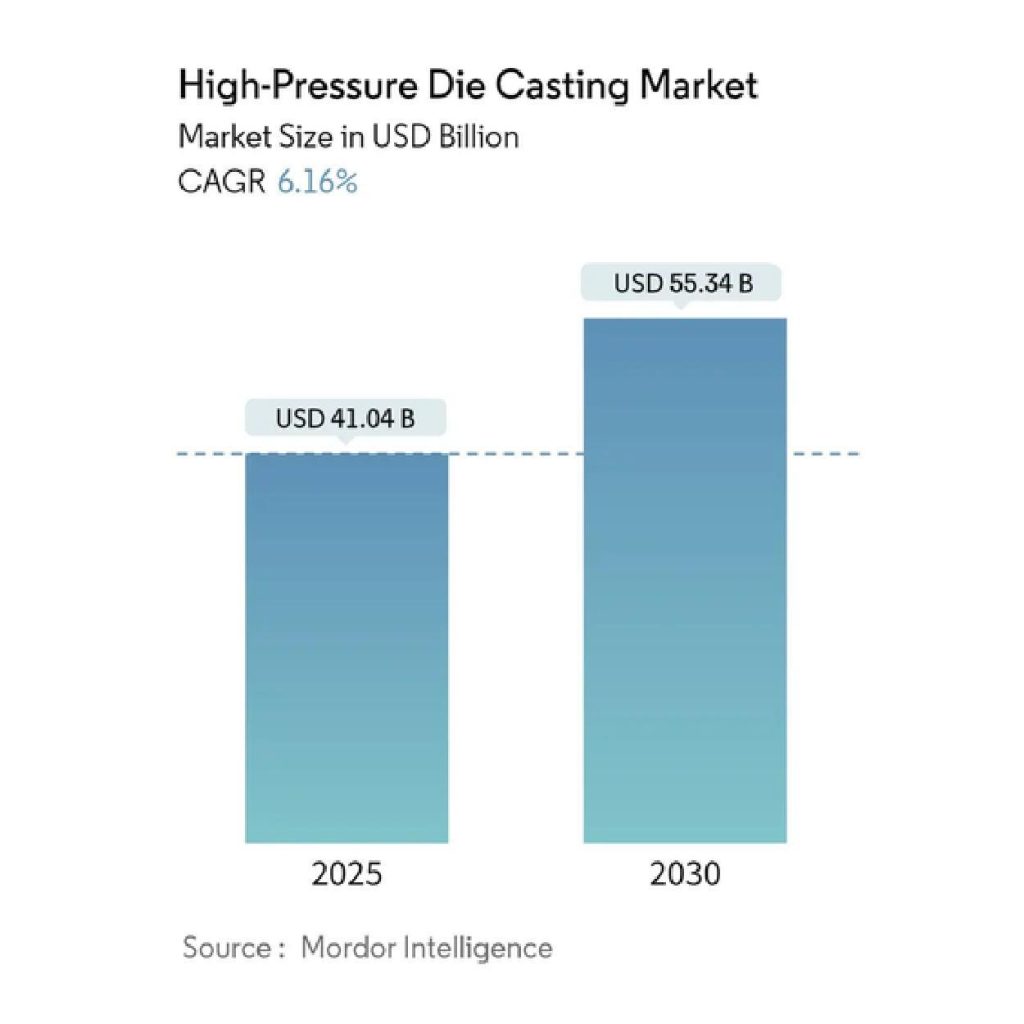

Ожидается, что к 2030 году объем HPDC вырастет на $55,34 B. Причинами его роста являются малые и большие объемы промышленного применения, такие как детали автомобилей или электроника.

Подробнее об этом процессе и его соответствующих параметрах, таких как техника, дизайн, оптимизация и т. д., вы узнаете из этой статьи.

Принципы литья под высоким давлением

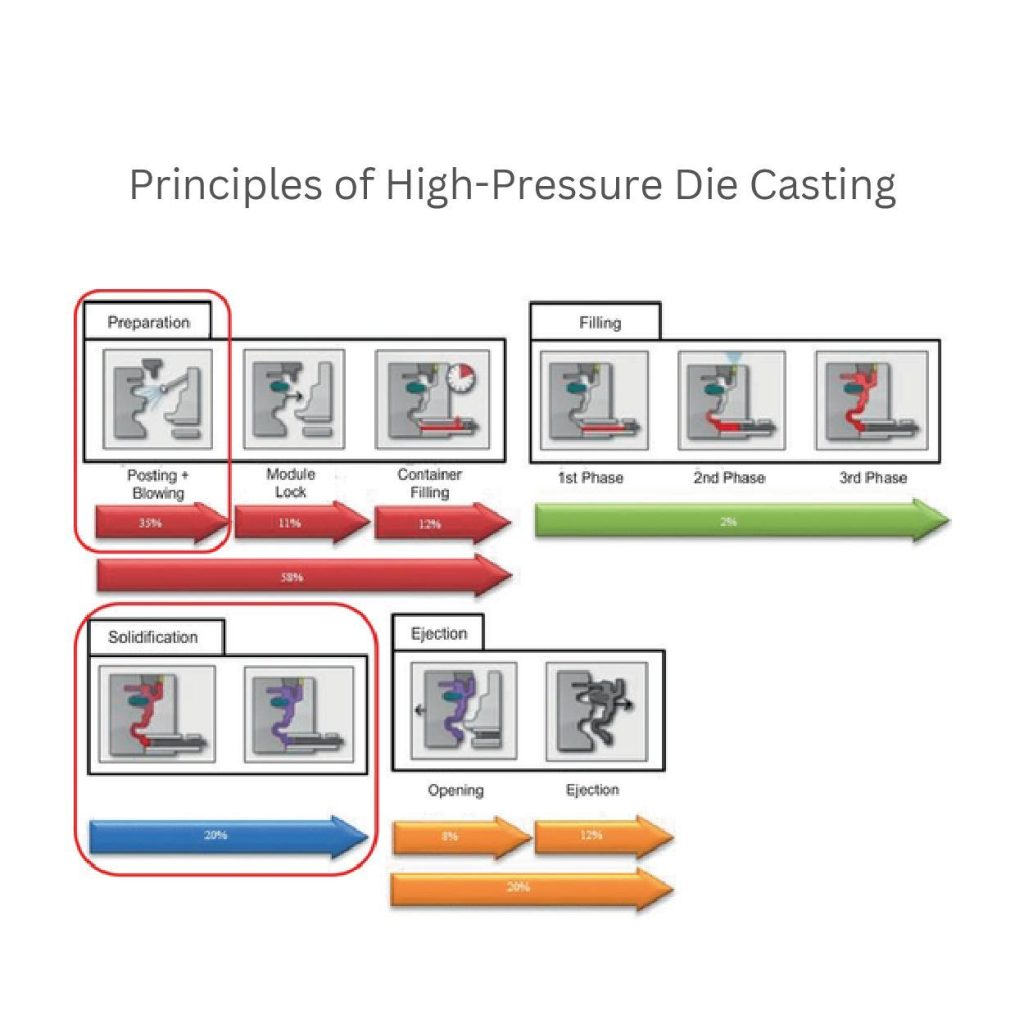

Производители начинают литье под высоким давлением с предварительной подготовкой. Эта подготовка включает в себя очистку пресс-формы (выстойка и продувка) и ее плотное запирание (модульный замок). Затем в контейнер заливают расплавленный металл.

Системы впрыска, установленные на станках, нагнетают металл в форму под давлением от 10 МПа до 150 МПа. Эта система может проходить в три фазы.

Во время заправки на первой фазе создайте низкое давление, на второй фазе увеличьте скорость и давление, а на третьей фазе поддерживайте постоянное давление.

На этапе затвердевания расплавленные частицы превращаются в твердую форму. Он придает им форму в соответствии с профилем изделия. Наконец, производители открывают пресс-форму и извлекают твердую металлическую деталь.

Роль характеристик расплавленного металла

Необходимо поддерживать вязкость и высокую текучесть расплавленного металла в пределах 1-10 мПа-с и 20-50 см соответственно. Это позволит плавно заполнить форму внутренними веществами. Кроме того, для регулировки этих параметров поддерживайте температуру на 20-30 °C выше температуры плавления.

Если говорить о температурах плавления металлов, то они различны. Например, у алюминия она составляет 660 °C, у цинка - 419,5 °C, а у магния - 650 °C. Поэтому они нуждаются в постоянном нагреве.

Влияние систем сплавов

Наиболее распространенными видами сплавов HPDC являются алюминий, магний и цинк. Но они отличаются по своей природе и свойствам. Например, алюминий имеет плотность 2,7 г/см³ и малый вес. Его можно использовать для изготовления конструкционных деталей, таких как блоки двигателей или корпуса редукторов.

Напротив, плотность магния составляет 1,7 г/см³. Он также легче. Обычно его используют для изготовления деталей каркаса автомобильных сидений.

Плотность цинка составляет 7,1 г/см³, а его стоимость - $1,80/кг. Это хороший вариант для небольших или детализированных деталей, таких как разъемы и кронштейны.

Каналы охлаждения и скорость затвердевания

Старайтесь поддерживать температуру охлаждающих каналов в пресс-форме на уровне 200-300 °C. Этот диапазон подходит для получения оптимальных результатов. Например, это снижает тепловые напряжения, улучшает зернистую структуру и повышает прочность и качество деталей.

Кроме того, ускоренное охлаждение позволяет минимизировать размер зерна. Он придает прочность деталям и создает гладкие поверхности.

Например, когда производители изготавливают алюминиевые детали, применяя скорость охлаждения 250 °C, они отмечают, что прочность на разрыв у них 20% выше, чем при более медленном охлаждении.

Вес дроби и его значение

Добавление в пресс-форму нужных параметров массы дроби (количества металла) снижает количество дефектов. Обычно это 80-95% от объема полости пресс-формы. Перед впрыском необходимо измерить расплавленный металл.

Поддерживайте вес дроби выше веса детали примерно в 2-3 раза. Потому что переливы, бегунки или литники могут расходовать ее впустую.

Методы HPDC для повышения качества литья

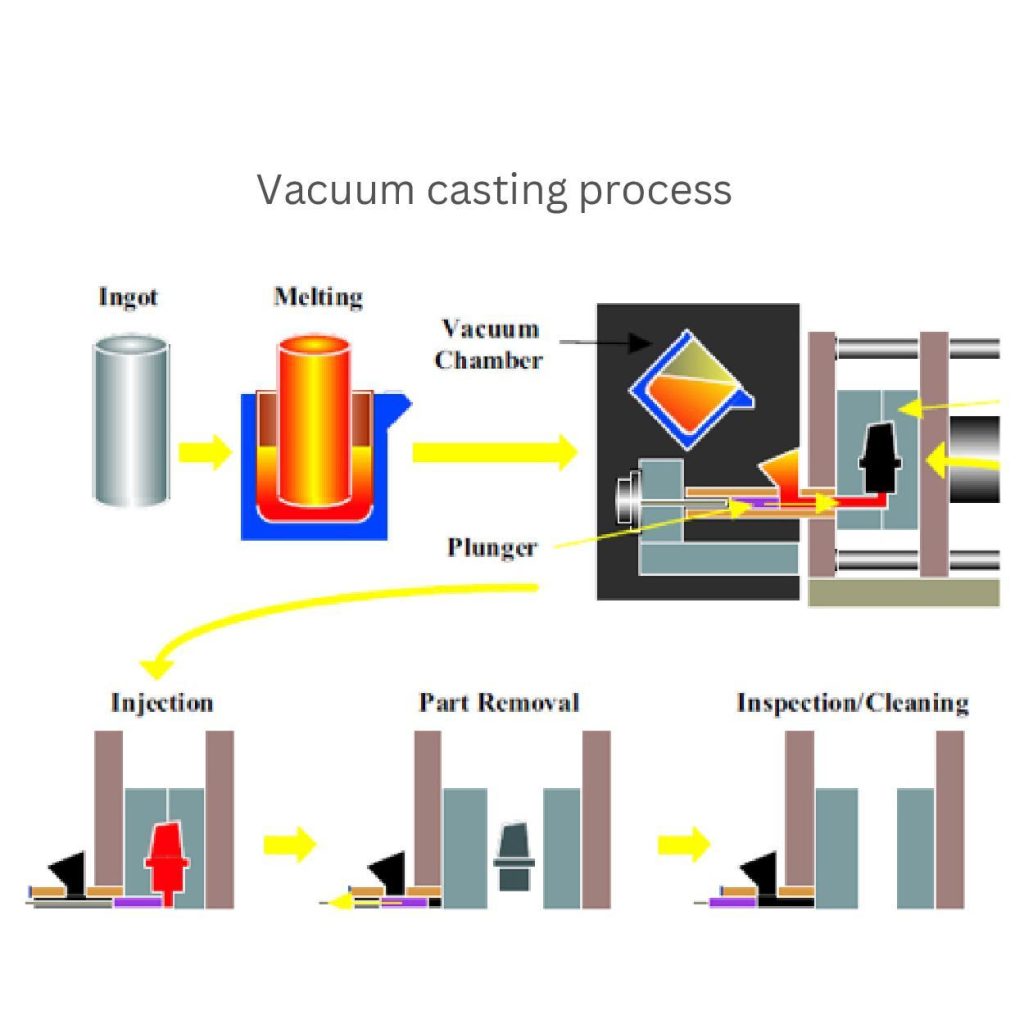

1. Вакуумное литье

При вакуумном литье литейщики расплавляют слиток в печи. С помощью плунжера они переносят расплавленный металл в вакуумную камеру. Затем металл проталкивается к стальной матрице под вакуумом 50-100 мбар. После охлаждения, раскрыв половинки пресс-формы, вы получите деталь почти сетчатой формы.

Вакуум в полости штампа устраняет воздух и некоторые дефекты. Это встроенный метод. Он сводит к минимуму попадание воздуха. Это может ослабить материал.

Это лучше, чем традиционный метод HPDC. Установка вакуумного литья может обойтись вам в $200 000, а время цикла изготовления одной детали составляет около 1-2 минут.

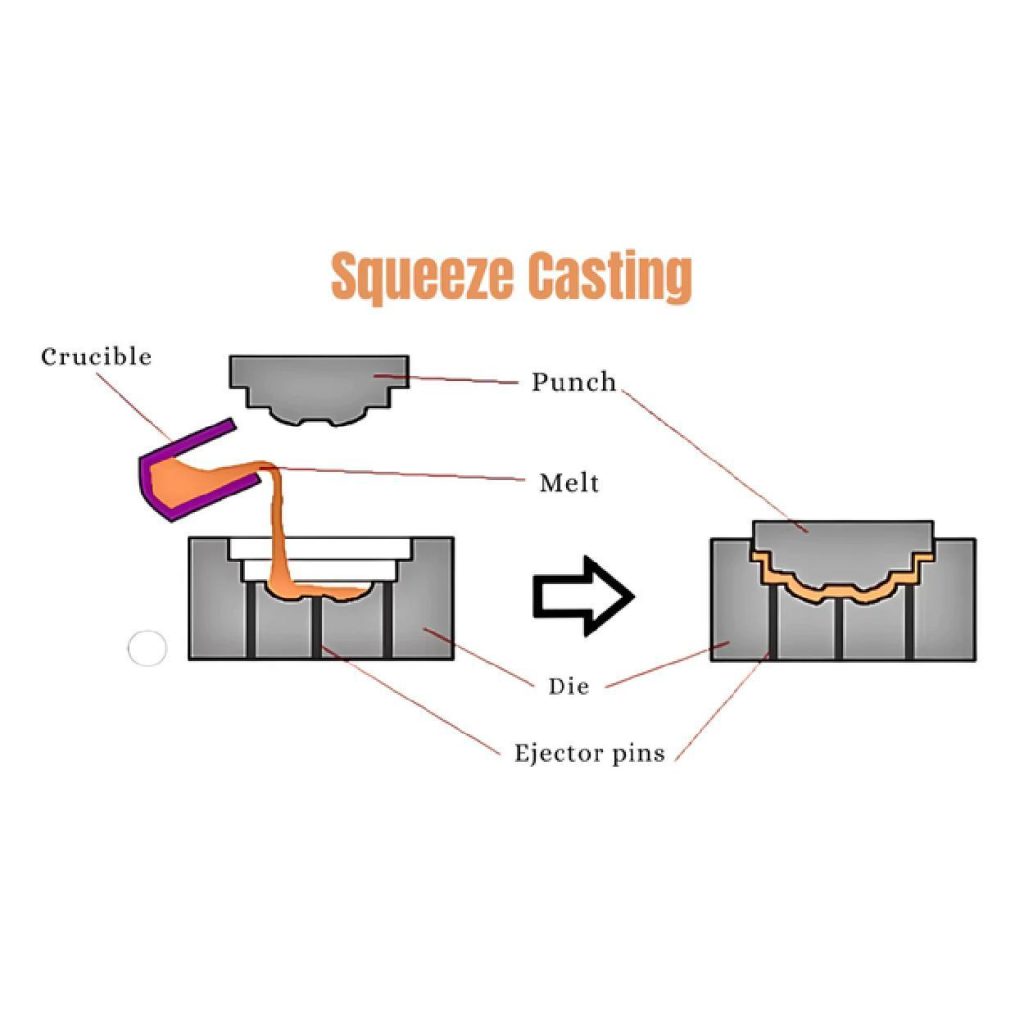

2. Выдавливание

При методе выдавливания производители сначала расплавляют металл в тигле, а затем заливают его в штамп под высоким давлением (обычно 100-150 МПа). Они полностью заполняют всю секцию, нажимая на пуансон.

Эта деталь пуансона помогает удалить из пресс-формы все присутствующие или образующиеся воздушные зазоры. Штифты выталкивателя, установленные на пресс-форме, выталкивают отформованную деталь, когда она остывает и затвердевает.

Литье с выдавливанием позволяет изготавливать плотные детали, такие как блоки двигателей и корпуса коробок передач. Однако оно требует более длительного цикла (от 2 до 4 минут) и больших инвестиций - до $250 000. В нем полностью используется жидкость. Метод литья с выдавливанием можно использовать для изготовления прочных деталей, таких как компоненты двигателя.

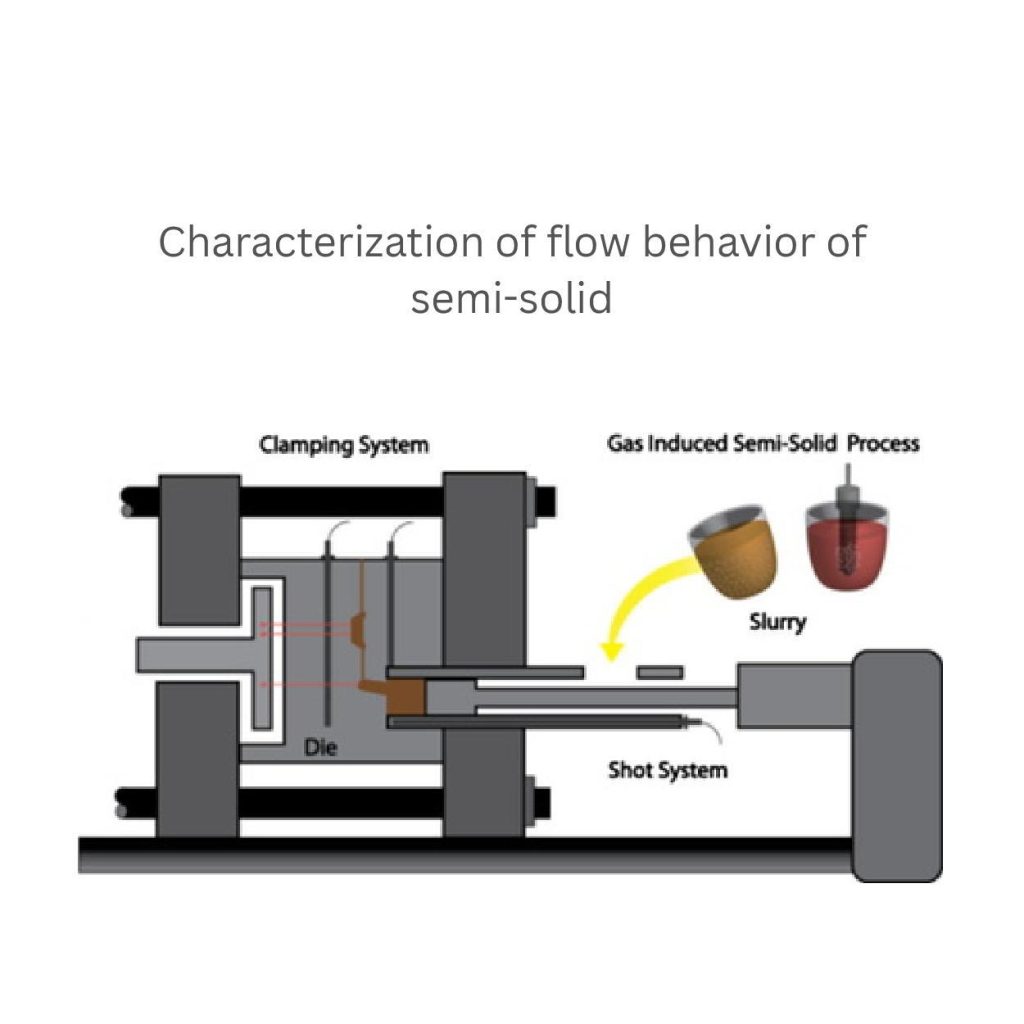

3. Полутвердое литье под давлением

Для полутвердого литья под давлением приготовьте металлическую суспензию газоиндуцированным методом. Шликер должен быть частично в жидком виде и частично в виде твердой фракции (30-70%). Затем загрузите эту суспензию с помощью систем дробей в форму.

Зажимные системы штампов плотно фиксируются до тех пор, пока металл не станет равномерно подаваться и не придаст изделию нужную форму.

Поддерживайте такие параметры, как температура обработки чуть ниже температуры плавления расплава и давление прессования от 50 до 100 МПа.

Сочетание литья и ковки отличает этот процесс от вакуумного и выдавливающего литья. Он может потребовать от $ 300 000 до $400 000 бюджетных средств и занять от 1 до 3 циклов на единицу продукции.

Вы можете использовать этот процесс для изготовления деталей с микроструктурой. Потому что это лучше всего подходит для придания им необходимой прочности и точности.

Ограничения и проблемы

- Вакуумное литье: Этот процесс требует больших инвестиций - около $200 000. Вы можете столкнуться с трудностями при создании тонкостенных компонентов с помощью этой технологии. Ведь она не поддерживает толщину менее 3 мм. Кроме того, вы не сможете изготовить деталь высокой сложности. Например, детали с подрезами или острыми углами, сложность которых превышает 7-8 по 10-балльной шкале, не могут быть получены с помощью вакуумного литья.

- Сдавливание литья: Замедляет производственный цикл на 20-30% по сравнению с вакуумным литьем. Литье под давлением дорого для мелкосерийных производств (стоимость установки около $250 000). Кроме того, этот процесс не позволяет изготавливать тонкостенные детали толщиной менее 4 мм. Кроме того, он не позволяет получать сложные формы, например, замысловатые решетчатые структуры.

- Полутвердое литье под давлением: Полутвердый процесс обходится дороже, чем вакуумное и литье под давлением. Он ограничен определенными сплавами, подходящими для полутвердого состояния. Кроме того, он требует от вас упорной борьбы, если вы хотите изготавливать детали толщиной менее 5 мм. Полутвердое литье также не позволяет создавать экстремальные геометрические формы, превышающие уровень сложности 9 по 10-балльной шкале.

Разработка и изготовление штампов для HPDC

Факторы, влияющие на срок службы штампа

Вы должны знать, что термоциклирование происходит при изменении температуры на 200-400 °C. Это приводит к появлению трещин.

Точно так же, если вы толкаете металл со скоростью более 50 м/с, он изнашивает поверхность. Это приводит к эрозии.

Среди других факторов, которые происходят в металлах с течением времени, - коррозия, ржавчина, прочность и слабость. Эти воздействия происходят потому, что в металлах часто содержится более 2% хлора. Это сокращает срок службы штампа на 30-50%.

Важность вентиляции и охлаждения

Оптимизируйте системы вентиляции, чтобы уменьшить выход воздуха во время литья. Эти настройки должны поддерживать скорость воздушного потока на уровне 100-150 см³/с. Избегайте перегрева и поддерживайте температурный режим литья. Для этого установите каналы охлаждения в диапазоне 200-250°C.

Кроме того, можно упустить из виду такую проблему, как тепловой стресс., возникает, когда вы не можете регулировать разницу температур, превышающую 50 °C. Это приводит к растрескиванию и деформации штампа.

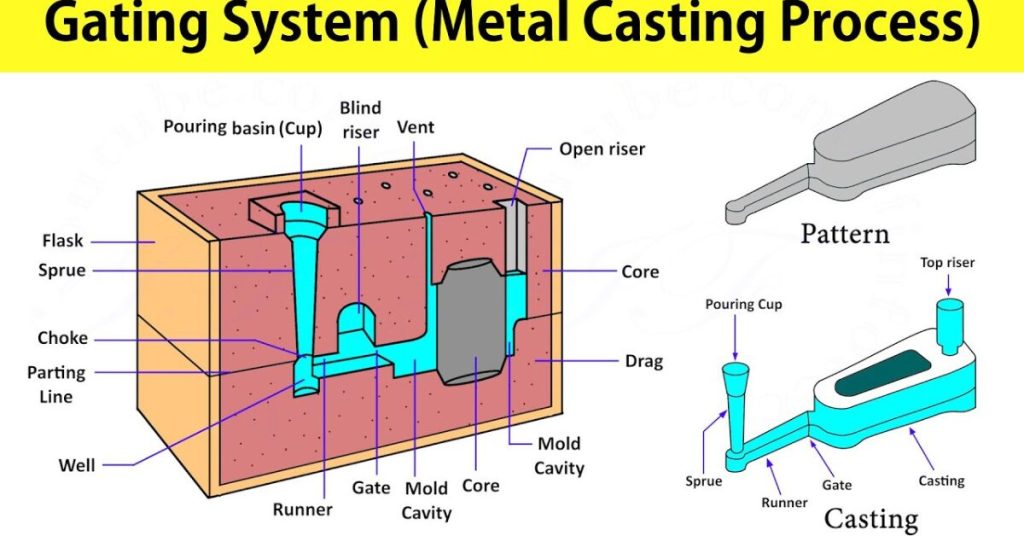

Регулировка и ризеринг

Литники выполняют функцию прохода в штампе. Они контролируют поток жидких металлов с толщиной бегунков 5-10 мм. Стояки в обрабатывающих установках служат для равномерного заполнения матрицы веществами. Их диаметр составляет 20-30 мм. Неправильное согласование этих факторов может привести к появлению пористости в изделиях.

Материалы штампов для различных сплавов

Это самый важный аспект, который необходимо учитывать. Постарайтесь выбрать самый прочный сплав для изготовления штампа, не забывая при этом о металле, из которого будет производиться отливка. Например, сталь, медь или алюминий.

Однако в штампах чаще всего используется сталь, поскольку она прочна и способна выдерживать высокие температуры. Медь - хороший металл, способный эффективно передавать тепло в деталях. Алюминий всегда доступен для изготовления легких деталей.

Процессы производства штампов

Штампы можно изготовить двумя способами. Один из них - это электроэрозионная обработка (EDM), а другой - прецизионная обработка с ЧПУ.

Процесс EDM подходит для изготовления штампов с минимальными пропилами до 0,01 мм. Он испаряет материал с помощью электрических разрядов.

С помощью ЧПУ производители интегрируют автоматизированные инструменты для изготовления штампов сложной формы. Этот процесс хорошо подходит для прототипов и форм с допусками до 0,1 мм.

Покрытия для штампов

Знаете ли вы, что нанесение керамических или гальванических покрытий на штамп может увеличить срок его службы на 30-50%? Керамические покрытия можно наносить на детали, которые должны подвергаться воздействию температуры свыше 300 °C. Однако гальваническое покрытие может увеличить долговечность поверхности и отделки штампов.

Оптимизация и управление технологическими процессами в HPDC

Анализ деталей

Проанализируйте деталь и проверьте практичность конструкции отливки. Обратите внимание на толщину стенок (обычно 2-5 мм) и углы осадки (1-3 градуса) для плавного выталкивания. На этом этапе вам будут показаны реальные зоны ошибок и точки напряжения.

Разделительная поверхность

Держите поверхности раздела плоскими или следите за тем, чтобы они повторяли естественные контуры. Это уменьшит вспышку и позволит легко удалить отливку. Это также сокращает время обработки на 20-30%.

Проектирование системы пресс-форм

Основными компонентами конструкции пресс-формы могут быть затворы, бегунки и вентиляционные отверстия. Оптимизируйте их для равномерного потока. Например, длина бегунка (100-200 мм) и толщина затвора (5-10 мм) могут сделать вашу продукцию бездефектной.

Оптимизация параметров процесса

Параметры процесса включают скорость впрыска (4-6 м/с для равномерного заполнения), давление выдержки (500-800 бар) и скорость охлаждения (20-50 °C/с). Чтобы изготовить детали с точными размерами и не допустить ошибок, их необходимо настроить соответствующим образом.

2D-документация и производство

Технические 2D-чертежи помогают соблюдать детали конструкции и минимизировать дефекты. Для этого производители используют обработку с ЧПУ и EDM для штампов. Таким образом, они могут достичь допусков до 0,01 мм.

Моделирование HPDC

В HPDC полезны моделирование вычислительной гидродинамики (CFD) и анализ методом конечных элементов (FEA). Они позволяют учитывать тепловой режим, расход и напряжение в конструкции пресс-формы. Кроме того, с их помощью можно сократить время выполнения заказа примерно на 40%. Они также повышают качество первого изделия.

Адаптивное управление и SPC

Адаптивные системы управления включают в себя алгоритмы искусственного интеллекта. С их помощью можно динамически изменять настройки процесса. Кроме того, они помогают сократить отходы материалов на 20-30%, снизить производственные затраты и повысить качество.

Аналогичным образом, используя статистический контроль процессов (SPC), вы можете отслеживать и контролировать производство. Он помогает производителям получать стабильную продукцию, анализируя тенденции изменения данных. Они также могут устранить изменчивость критических параметров.

Управление технологическими процессами в режиме реального времени

Теперь вы можете регулировать настройки во время литья с помощью датчиков и исполнительных механизмов. Термопары измеряют температуру металлов (200°C-450°C).

Преобразователи преобразуют физические величины давления впрыска (500-1200 бар) в электрические сигналы. Таким образом, управление процессом в режиме реального времени позволяет мгновенно поддерживать параметры.

Заключение:

Для изготовления деталей с хорошей детализацией производители используют метод литья под высоким давлением. Это самый быстрый метод. Она позволяет превратить расплавленный алюминий, цинк или магний в детали различной формы. Однако разработка идеального штампа очень важна. Ведь она напрямую влияет на конечный результат. Поэтому старайтесь использовать передовые инструменты, такие как AI, FEA, CFD и т. д., для мгновенной настройки параметров HPDC.

0 Комментариев