22 Vanliga defekter och lösningar vid pressgjutning av aluminium

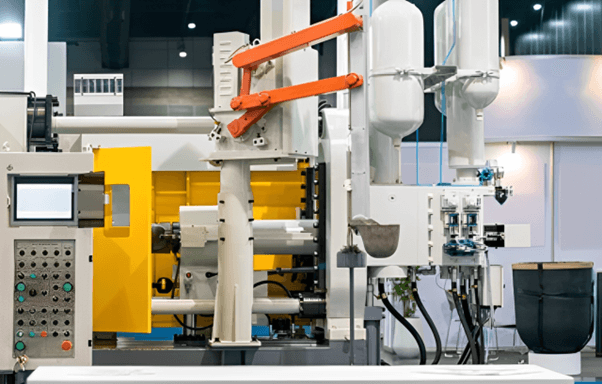

Gjutning av aluminium eller Tryckgjutning under högt tryck (HPDC) är en tillverkningsprocess som gör komplexa aluminiumlegerade delar med god precision och ytfinish. Processen är dock känslig för olika defekter som kan försämra kvaliteten, hållbarheten och den slutliga produktens funktionalitet. Detta innebär att defekter vid pressgjutning bör identifieras, analyseras och åtgärdas för att uppnå effektivitet. Dessutom minimeras produktavfallet och produktens integritet upprätthålls.

Så den här artikeln täcker de 22 vanligaste pressgjutningsdefekterna i aluminium- eller zinkgjutningsdelar. Vi kommer också att diskutera deras orsaker och lösningar för att minimera eller eliminera zink- eller defekter i pressgjutning av aluminium.

Vad är aluminiumgjutning eller HPDC?

Smält aluminium, magnesium eller zinklegering sprutas in i en stålform (form) under högt tryck. formen för denna pressgjutning kallas gjutform för pressgjutning eller gjutform för högtrycksgjutning. Denna process möjliggör massproduktion av komplexa legeringskomponenter med utmärkt måttnoggrannhet och ytfinish. Men det är inte allt, defekter i pressgjutning av aluminium kan uppstå på grund av högt tryck och höga hastigheter, som ett resultat av felaktiga maskininställningar, materialegenskaper eller konstruktionsfel i verktyget.

Viktiga processparametrar som påverkar defektbildning

Här är några av de viktigaste parametrarna som orsakar defekter i aluminiumgjutning under högtrycksgjutningsprocessen;

- Insprutningshastighet och -tryck: Högre hastigheter ger turbulens som leder till att luft fastnar, vilket är en defekt; ökat insprutningstryck kan också leda till turbulens.

- Kallstängning; krympning; och porositet: Kan uppstå vid felaktiga temperaturer.

- Dålig värmekontroll kan leda till heta punkter eller sprickor.

- Gasrelaterade defekter: Avluftning och smörjning orsakar gasrelaterade defekter, medan smörjning orsakar vidhäftningsproblem.

Arbetsprocessen vid högtrycksgjutning

Under högtrycksgjutning av aluminiumgjutningsprocesser får smält metall högtrycksinsprutning i stålformar för tillverkning av metallegeringsdelar. Denna metod skapar komplexa föremål som har både fin precision och kraftfulla mekaniska egenskaper samt vackra ytor i en snabb process.

- Förberedelse och smörjning av verktyg: Det första steget omfattar förvärmning av verktyget innan ett smörjlager appliceras för att undvika att det fastnar och för att möjliggöra en smidig borttagning.

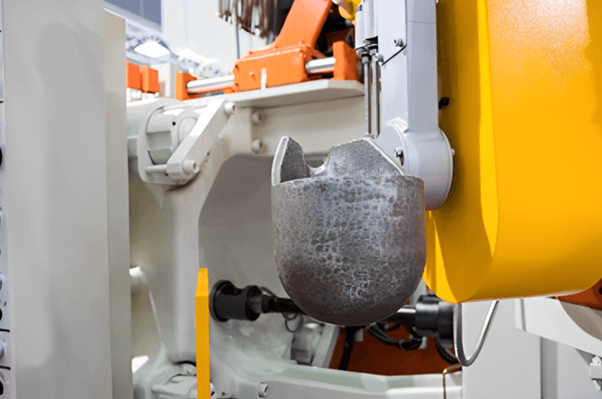

- Injektion av smält metall: En spruthylsa fyller smälta metaller som aluminium, magnesium eller zink innan den applicerar ett högt insprutningstryck på mellan 1000-20000 psi för att mata verktygshålrummet.

- Fyllning och stelning: Metallen bildar ett jämnt flöde genom att snabbt fylla formhålan. Det tar några sekunder för metallen att härda eftersom kylningsprocessen i verktyget är igång.

- Utstötning av gjutgods: Det härdade gjutgodset lämnar formen när utskjutningsstiften slår i med en minimal påverkan som orsakar minimal ytdeformation på gjutgodset.

- Trimning och efterbehandling: Överflödigt material trimmas och delarna behöver ytterligare ytbehandling som maskinbearbetning, polering och ytbeläggning vid behov.

- Kvalitetsinspektion: Kvalitetsinspektörer undersöker gjutgodset med flera metoder för att upptäcka porositetssprickor och felkörningar innan de fortsätter med borttagning av formar. Visuella inspektioner i kombination med röntgenanalys och tryckprovning utvärderar produktens kvalitet och driftprestanda.

20 typer av vanliga defekter vid pressgjutning under högt tryck.

Den grundläggande orsaken till defekter vid pressgjutning under högt tryck kan vara dåliga processparametrar, dålig materialkvalitet eller suboptimal formdesign. Nedan följer 22 vanliga gjutfel i aluminium, grundorsaken till problem och möjliga lösningar.

1. Porositet

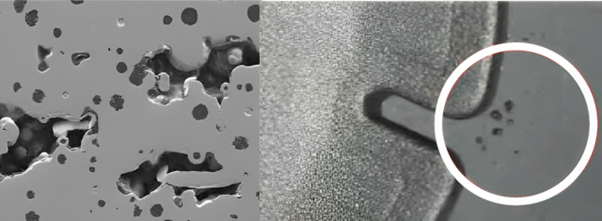

Små hålrum, håligheter eller bubblor i gjutgodset, som minskar den mekaniska hållfastheten och hållbarheten, kallas porositet. Dessa hålrum kan sänka komponentens hållfasthet och dess förmåga att motstå mekaniska belastningar. För estetikens skull kan porositet nära ytan orsaka problem, och inre porositet kan leda till brott under påfrestning.

Orsaker till defekter i pressgjutning:

- Luften fångas in på grund av turbulent metallflöde

- Otillräcklig avluftning eller vakuumproblem

- Överskott av smörjmedel eller fukt leder till gasutveckling

- Felaktig tryckkontroll under stelning

Förebyggande åtgärder och lösningar

- Minimera mängden turbulens genom att optimera insprutningshastigheten

- Ventilations- och vakuumsystem kan också förbättras.

- Använd avgasade metaller och bra pressbeläggning

- Håll matris- och smälttemperaturen inom rätt intervall.

2. Cold Shut (ofullständig fusion)

Om två metallflöden inte har lyckats smälta samman ordentligt uppstår en kallstöt som en svag linje eller söm på ytan av gjutgodset. Den strukturella integriteten är försvagad och sprickbildning är möjlig under mekanisk påfrestning. Kallstötar uppstår när smält metall som flyter samman inte lyckas förenas i en söm.

Orsaker till defekter i pressgjutning:

- Låg temperatur på smält metall

- Otillräcklig fyllningshastighet

- Komplexa flödesvägar i dålig verktygsdesign

Förebyggande åtgärder och lösningar:

- Säkerställ korrekt smältning av smält metall genom att höja temperaturen på den smälta metallen.

- Ändra grind- och löpardesign för jämnt metallflöde.

- Optimera insprutningshastigheten för fullständig fyllning

3. Krympningsdefekter

Krympningsdefekter bildas när metallen drar ihop sig under stelningen och lämnar dem inuti metallen. Eftersom dessa pressgjutningsfel minskar gjutningens densitet och styrka blir gjutningen benägen för sprickor och mekaniskt fel. Krympning följer normalt med gjutningen hur stelningen fortskrider i tjockare områden av gjutningen.

Orsaker till defekter i pressgjutning:

- Otillräcklig metallmatning

- Dålig utformning av grind- och stigarledningssystem

- Ojämn kylhastighet

Förebyggande åtgärder och lösningar:

- Detta innebär att man ändrar utformningen av grindarna och stigarledningen för att säkerställa korrekt matning

- Använd optimerade inställningar för matristemperatur för att kontrollera kylhastigheten

- Använd material med låga stelningskrympningsegenskaper

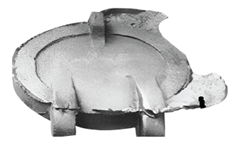

4. Blåsor

Upphöjning av gjutytan på grund av att luft eller lösta gaser expanderar under stelningen. De motverkar också ytfinishen och kan lossna eller flagna om detaljen därefter bearbetas eller beläggs. Om blåsor tas för givna kan de leda till att komponenten går sönder under tryck eller påfrestning.

Orsaker till defekter i pressgjutning:

- Luft eller fukt i formhålan som är innesluten

- Överdriven gasexpansion från hög matristemperatur

- Orsak till gasbildning på grund av applicering av för mycket smörjmedel

Förebyggande åtgärder och lösningar:

- Hitta första sättet att förbättra ventilationen så att instängd luft kan ta sig ut

- Lägre matristemperatur och minimerad cykeltid

- Kontrollerade mängder av smörjmedel för verktyg bör användas

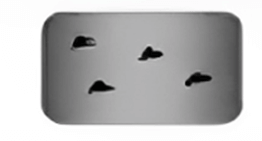

5. Missar och korta utfyllnader

Ofullständiga gjutningar uppstår på grund av att den smälta metallen stelnar innan den är helt fylld. Detta resulterar i oanvändbara komponenter med svaga strukturer. Denna defekt är så viktig eftersom dess närvaro minskar detaljens dimensionella noggrannhet och funktionalitet.

Orsaker till defekter i pressgjutning:

- Låg smält- eller formtemperatur

- Långsam injektionshastighet

- Dålig utformning av gating-systemet

Förebyggande åtgärder och lösningar:

- Bibehålla optimala temperaturnivåer

- Injicera snabbare än den tid det tar för pausen att gå framåt

- Konstruktion för jämnt metallflöde med modifierad grind och löpare

6. Blixt

Dessa gjutfel avser överskott av metall som sipprar in i formhålan, den metalliska tunna linjen vid delens avskiljningslinje. Om den inte avlägsnas kan den också orsaka problem under slutmonteringen eller bearbetningen av detaljen. I extremfallet kan det tyda på slitage av kokillen, vilket kan öka avfallet och produktionsstoppet.

Orsaker till defekter i pressgjutning:

- För högt insprutningstryck

- Sliten eller felriktad matris

- Dåliga inställningar för klämkraft

Förebyggande åtgärder och lösningar:

- Fixa överflödet genom att justera insprutningstrycket

- Die-ytorna måste underhållas och inspekteras regelbundet

- Öka klämkraften för att låsa fast matrisen på plats

7. Klistring och lödning av formar

Lödning av smält metall på formens yta försvårar utmatningen och påverkar även ytfinishen. Det kan orsaka skador på gjutning och form, vilket ökar tiden och kostnaderna för underhåll. I synnerhet gjutgods av aluminium och magnesium har en tendens att fastna och lödas (på grund av dessa metallers reaktivitet med stålformar).

Orsaker till defekter i pressgjutning:

- Överdriven vidhäftning på grund av hög metalltemperatur.

- Dålig beläggning eller smörjning av verktyget.

- Felaktig legeringssammansättning

Förebyggande åtgärder och lösningar:

- Beläggning av rätt matris så att den inte fastnar.

- Optimera metallsammansättningen för minskad reaktivitet.

- Använd korrekta metoder för smörjning och kylning.

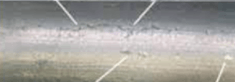

8. Sprickor (varma och kalla sprickor)

Brott uppstår på gjutytan eller invändigt som sprickor och förstör den färdiga komponentens integritet. Stark termisk spänning kan orsaka varma sprickor under stelning och kalla sprickor kan uppstå efter kylning, vilket kan bero på restspänning eller felaktig hantering. Oönskade defekter kan avsevärt försämra gjutgodset hållbarhet och kan resultera i mekaniska eller termiska cykliska fel. I lastbärande komponenter är sprickor ett särskilt stort problem eftersom den strukturella integriteten är viktig.

Orsaker till defekter i pressgjutning:

- Snabb kylning orsakar termisk stress

- Dålig legeringssammansättning

- Överdriven restspänning i gjutgodset

Förebyggande åtgärder och lösningar:

- Kontrollera kylhastigheten för att undvika spänningsuppbyggnad

- Använd legeringar med bättre värmeutvidgningsegenskaper

- Minska skarpa kanter och spänningskoncentrationer i verktygskonstruktionen

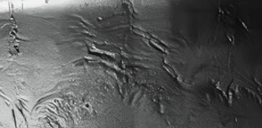

9. Ytliga rynkor och lappar

Sådana oregelbundna, överlappande metallveck uppträder (rynkor eller varv) på gjutytan och har sitt ursprung i ojämnt metallflöde eller partiell stelning före fullständig fyllning. Dessutom försämrar dessa defekter gjutningens estetiska utseende och är potentiella felkällor ur mekanisk synvinkel. Ytterligare maskinbearbetning, målning eller beläggningsprocesser kan förhindras på grund av ytrynkor som skulle störa processen. Detta kan i sin tur leda till kostsamma omarbetningar eller kassationer.

Orsaker till defekter i pressgjutning:

- Otillräcklig fyllningshastighet

- Låg metalltemperatur

- Bristande smörjning eller ytkondition på verktyget

Förebyggande åtgärder och lösningar:

- Optimera metallflöde och temperatur

- för att förbättra ytbehandling och smörjning av matrisen

- Öka insprutningshastigheten för korrekt fyllning

10. Oxid-inklusioner

När orenheter som aluminiumoxid, magnesiumoxid eller andra föroreningar fastnar i den smälta metallen fastnar de i den smälta metallen som icke-metalliska inneslutningar. Dessa försvagar gjutningen och skapar spröda områden. Dessutom försvagas gjutgodset och det finns risk för sprickor. Allvarliga fall kan orsaka defekter i ytfinishen som gör produkten olämplig för applikationer som flyg- och fordonsdelar som måste fungera med yttersta precision och styrka.

Orsaker till defekter i pressgjutning:

- Dålig hantering av smält metall

- Kontaminerat legeringsmaterial

- Otillräckligt filtreringssystem

Förebyggande åtgärder och lösningar:

- Använd rena metallegeringar av hög kvalitet

- Förbättra filtrerings- och avgasningstekniker

- Minska mängden vitt som tas genom upphällning för att förhindra oxidation

11. Ofullständig casting (kortfilm)

Om formhålan inte är fylld är det ett kort skott, vilket resulterar i saknade funktioner, ojämna kanter eller underformade komponenter. Denna defekt gör dock gjutgodset oanvändbart på grund av otillräckliga specifikationer och mekaniska egenskaper. Ofta uppstår kortskott i tunna sektioner där metallflödet är begränsat, vilket leder till svaga eller ofullständiga strukturer. Precisionsdelar är en bra källa för detta problem på grund av den måttnoggrannhet som krävs för korrekt funktion och montering.

Orsaker till defekter i pressgjutning:

- Lågt insprutningstryck

- För tidig stelning av smält metall

- Blockerade grindar eller löpare

Förebyggande åtgärder och lösningar:

- Öka insprutningstryck och hastighet

- Optimera matrisens temperatur

- Kontrollera och rengör grindsystemet regelbundet

12. Erosionsdefekter

Erosionsdefekter är defekter som orsakas av smält metall med hög hastighet som kontinuerligt slår mot vissa områden i kokillen där slitage, lösa ytor och sprickor sannolikt kommer att uppstå. Detta leder i sin tur till dimensionsinkonsekvenser, vilket gör att gjutningen mjuknar och formens livslängd blir kortare. Sådana erosioner kan leda till att hål eller håligheter uppstår i gjutgodset, vilket gör det värdelöst. Denna defekt är särskilt allvarlig i verksamheter med långa produktionsserier när formförslitningen blir mer påtaglig.

Orsaker till defekter i pressgjutning:

- Metallflöde med hög hastighet

- Dålig kvalitet på verktygsmaterialet

- Otillräcklig smörjning

Förebyggande åtgärder och lösningar:

- Använd härdade verktygsmaterial

- Minska insprutningshastigheten i kritiska områden

- Använd smörjmedel av hög kvalitet

13. Kontroll av värme

Heat checking är en situation där gjutformens yta får små sprickor på grund av upprepade värme- och kylcykler. Med tiden blir dessa mikrosprickor större och kan påverka gjutgodsets kvalitet, med skrovliga ytor och ännu lägre risk för fel. Värmekontroll förkortar verktyget, minskar dess livslängd och ökar produktionsstoppet på grund av ständigt underhåll. Orsaken är vanligare i pressgjutningsprocesser som innebär betydande temperaturfluktuationer och dålig värmehantering.

Orsaker till defekter i pressgjutning:

- Överdriven termisk stress

- Dåligt val av verktygsmaterial

- Otillräckligt kylsystem

Förebyggande åtgärder och lösningar:

- Använd värmebeständiga verktygsmaterial

- Minska tidsåtgången och energin för kylning och förvärmning av verktyg

- Applicera skyddsbeläggningar på verktygsytor

14. Förvrängning (Distortion)

När gjutgods böjs eller vrider sig på grund av ojämnheter i kylningen, inre spänningar eller dålig utformning av formarna, vrider det sig och ger upphov till delar som är omöjliga att montera eftersom de inte kan uppfylla måttnoggrannheten. Vridning är särskilt skadligt för tunnväggiga eller stora komponenter där differentierad sammandragning på grund av olika kylhastigheter förekommer. I högprecisionsindustrier som fordons- och flygindustrin blir många skeva delar till slut kassationer, vilket innebär att mycket material går till spillo och att produktionen blir mycket dyr.

Orsaker till defekter i pressgjutning:

- Ojämn kylhastighet

- Dålig formkonstruktion med ojämn tjocklek

- Hög restspänning i gjutgodset

Förebyggande åtgärder och lösningar:

- Optimera kylnings- och stelningshastigheter

- Modifiera verktygskonstruktionen för jämn väggtjocklek

- Använd värmebehandlingsmetoder för avlastning

15. Turbulensdefekter

Men där smält metall fyller formhålan uppstår turbulens och oregelbundna flödesmönster. Luft som fångas i materialet hindrar metallfördelningen. Dessa defekter kommer att bildas som ytfel eller porositet eller inre hålrum som finns i gjutningen och kommer att leda till att gjutningens strukturella integritet försvagas. Oxidering försvagar och försämrar ytterligare på några få ställen som kan brytas loss.

Orsaker till defekter i pressgjutning:

- För hög insprutningshastighet

- Dålig design av löparen

- Dåligt grindsystem

Förebyggande åtgärder och lösningar:

- Justera insprutningshastigheten så att det blir ett jämnt flöde.

- Förbättra port- och löpardesign

- Utför vakuumassisterad gjutning med kontrollerat flöde.

16. Släpp

Droppar kan bero på en mängd olika defekter, inklusive ofullständiga delar och andra droppdefekter, definierade som alla delar som förloras på grund av kontaktförlust i form eller stelnad metall. I synnerhet vid kritiska tillämpningar leder sprickdefekten till att gjutningens integritet försvagas och att prestandan försämras.

Orsaker till defekter i pressgjutning:

- Den härdade massiva metallen förlorar kontakten med matrisen.

- Otillräcklig smörjning

- Dåligt metallflöde

Förebyggande åtgärder och lösningar:

- Förbättra smörjningen av matrisen

- Justera insprutningshastigheten

- Optimera formkonstruktionen

17. Dross

När smält metall oxideras bildas defekter som kallas slaggdefekter, med påföljande förorening av gjutgodset. En sådan minskning av hållfastheten och försämringen av utseendet gör sådana defekter till potentiella orsaker till mekaniska haverier under den senare delen av livet.

Orsaker till defekter i pressgjutning:

- Oxidation av smält metall

- Överdriven turbulens under hällning

- Förorenat råmaterial

Förebyggande åtgärder och lösningar:

- Minska turbulensen i hällningen

- Använd ren metall

- Förbättra flödestekniken

18. Heta tårar

Restspänningar som finns i gjutgods utvecklar heta tårar från sprickor som bildas på grund av obalanserade kylgradienter. Dessa defekter bildar särskilt strukturella svagheter när applikationen innebär belastningar.

Orsaker till defekter i pressgjutning:

- Ojämna kylningshastigheter

- Dålig legeringssammansättning

- Hög restspänning

Förebyggande åtgärder och lösningar:

- Optimera kylprocessen

- Använd lämpligt legeringsmaterial

- Förbättra formkonstruktionen

19. Hål för stift

Stifthål är små gastunnlar i gjutgods som minskar densiteten och försämrar de mekaniska egenskaperna. Bildandet av sådana defekter leder till läckage i trycktäta installationer.

Orsaker till defekter i pressgjutning:

- Inneslutning av gas i smält metall

- Hög luftfuktighet

- Dålig avgasningsprocess

Förebyggande åtgärder och lösningar:

- Använd korrekta avgasningstekniker

- Minska luftfuktigheten i gjutområdet

- Förbättra ventilationen

20. Skär och tvätta

Formytan får skador och försvagade strukturer när smält metall med hög hastighet avlägsnar en del av formen och skapar defekter av typen "cut and wash".

Orsaker till defekter i pressgjutning:

- Den höga hastigheten hos smält metall

- Dålig grinddesign

- Otillräcklig formstyrka

Förebyggande åtgärder och lösningar:

- Optimera gating-systemet

- Kontrollera metallhastigheten

- Använd starkare formmaterial

| Defekter |

Orsaker till defekter: |

Lösningar |

| Porositet | Dålig avluftning, hög hastighet. | Förbättra avluftningen, använd vakuum. |

| Kalla stänger | Låg temperatur, långsam fyllning. | Höj temperaturen och optimera portarna. |

| Krympning | Tjocka sektioner, ojämn kylning. | Optimera kylningen och använd stigarledningar. |

| Blåsor | Fukt, dålig avgasning. | Degasera metall, kontrollera matrisens temperatur. |

| Felkörningar | Låg temperatur, långsam injektion. | Öka trycket, optimera temperaturen. |

| Flash | Högt tryck, sliten matris. | Optimera trycket och behåll matrisen. |

| Lödning | Hög temperatur, dålig beläggning. | Använd ytbeläggningar, kontrollera temperaturen. |

| Sprickor | Snabb kylning, dålig legering. | Optimera kylningen och modifiera konstruktionen. |

| Rynkor/Luckor | Låg temperatur, långsam fyllning. | Förbättra smörjningen och öka hastigheten. |

| Slagginneslutningar | Förorenad legering, oxidation. | Använd ren metall för att förbättra filtreringen. |

| Kort skott | Lågt tryck, tidig stelning. | Öka hastigheten och rensa bort gating. |

| Turbulens | Hög hastighet, dålig gating. | Optimera hastigheten och förbättra gating. |

| Erosion | Hög hastighet, dåligt verktygsmaterial. | Använd härdade matriser och sänk hastigheten. |

| Kontroll av värme | Termisk stress, dålig kylning. | Använd värmebeständiga verktyg och optimera kylningen. |

| Krigssida | Ojämn kylning, stress. | Optimera kylningen och modifiera konstruktionen. |

| Släpp | Dålig smörjning, metall lossnar | Bättre smörjning, justera hastigheten och optimera formen |

| Dross | Oxidation, turbulens, orenheter | Minska turbulensen, använd ren metall, förbättra flödningen |

| Heta tårar | Ojämn kylning, hög belastning | Optimera kylningen, förfina legeringen, förbättra gjutformen |

| Hål för stift | Inneslutning av gas, luftfuktighet | Förbättra avgasningen, minska luftfuktigheten, förbättra ventilationen |

| Klipp och tvätta | Hög hastighet, svag form | Optimera gating, kontrollera hastigheten, förstärka formen |

Nyckelfaktorer för att undvika defekter i högtrycksgjutning

Viktiga punkter för att minimera defekter i högtrycksgjutning för gjutdelar av aluminium, zink eller magnsium.

För att minska gjutdefekter och uppnå högkvalitativa gjutdelar måste följande beaktas av tillverkarna.

1. Optimering av processparametrar

- Den styr också insprutningshastighet och tryck för ett jämnt metallflöde utan turbulens.

- Temperaturkontroll för matris: Kontrollera matrisens temperatur så att heta avstängningar, felkörningar och lödningar undviks.

- Förhindra krympning och skevhet: Se till att stelningstiden är jämn för att förhindra båda.

2. Förbättrad kvalitet på metall

- Förorenings- och oxidationsfria legeringar av hög kvalitet.

- Avgasning och filtrering: Förhindrar gaser och orenheter som kan skapa porositet och inneslutningar.

- Undvik utsprutning från fast ugn: Undvik för tidig utsprutning från fast ugn och en smälttemperatur.

3. Förbättring av form- och verktygskonstruktion

- En jämn väggtjocklek utan spänningskoncentration och utan vridning.

- Går genom korrekt grind- och löparsystem och metallflödet utan några defekter i turbulensen.

- Ventilation och vakuum Adekvat: Minskar porositeten och förhindrar att luft fångas upp.

4. Underhåll av verktyg och utrustning

- Regelbundenhet i underhållet av verktygen: Undviker slitage, erosion och sprickor orsakade av värmekontroll

- Verktygsbeläggningar och smörjning: enastående kvalitet med bättre vidhäftning, lödning och ytdefekter.

- Visa inte blixt, perfekt formstängning, korrekt uppriktning och korrekt fastspänning bland annat.

5. Smart teknik

- Gjutning är sedan möjlig genom vakuumassisterad gjutning för att uppnå strukturell integritet efter försegling med instängd luft.

- Tidiga defekter upptäcks först av AI-baserade sensorer och adaptiva parametrar.

- Simuleringar med hjälp av datorstödd teknik (CAE): Fastställer var metallen behöver pressas, härdas och så vidare under produktionen och förhindrar därmed konstruktionsfel.

3. Avancerade tekniker för defektreducering

Här är några av de avancerade tekniker som används för att minska antalet defekter vid högtrycksgjutning;

3.1. Vakuumassisterad pressgjutning

Avancerad vakuumassisterad pressgjutningsteknik innebär att instängd luft och gaser avlägsnas från formhålan innan metallen fylls på. Denna metod kommer [avsevärt] att minska, eller minska, porositeten, öka eller förbättra gjuthållfastheten och [förbättra] finishen. I en lågtrycksmiljö inuti formen kommer den smälta metallen att flöda smidigt med minimal turbulens och defekter in i hålrummet. Det erbjuder några av dess fördelar

- Drastiskt minskad porositet i gasen

- Förbättrar de mekaniska egenskaperna hos gjutna delar

- Ökar metallflödet och eliminerar kallstopp.

3.2. Processövervakning i realtid

Utbredd användning av avancerade sensorer och AI-drivna kvalitetskontrollsystem för att dynamiskt justera processparametrar för att eliminera defekter i produktionen. Övervakning som sker i realtid inkluderar övervakning av processen med hjälp av temperatursensorer, trycksensorer och bildsystem för att upptäcka variationer.

Data analyseras av AI-algoritmerna och automatiska justeringar görs direkt för att förhindra att defekter uppstår. Följande är de olika fördelarna med denna process:

- Det minskar kassationsgraden och förbättrar avkastningen.

- Säkerställer jämn gjutkvalitet

- Det hjälper till att snabbt upptäcka defekter före slutproduktionen.

3.3. Förbättrad formkonstruktion och simulering

Med CAE-programvara kan tillverkare simulera och optimera metallflödet före produktion. Genom att förutse potentiella felkällor kan ingenjörerna modifiera grind- och löpardesignen så att vanliga problem, bland annat felkörningar, kallstängningar och porositet, undviks. Virtuell testning av pressgjutningsparametrar kan utföras med moderna simuleringsverktyg och kostnaderna för försök och misstag kan minskas. Följande är dess fördelar;

- Förbättrar effektiviteten i formkonstruktionen

- Förbättrar gjutdefekter och materialspill.

- Det påskyndar utvecklingen av nya verktygskonstruktioner.

Slutsats

Ett viktigt krav för pressgjutning under högt tryck är en marknad där man förstår och kontrollerar dessa defekter vid högtrycksgjutning och kan tillverka högkvalitativa detaljer i pressen med så lite råmaterialförbrukning som möjligt. Tillverkarna kan öka produktiviteten och sänka kostnaderna genom att ta itu med porositet, kallstötar, krympning, blåsor, felkörningar och flash.

Avancerade tekniker som vakuumgjutning, realtidsövervakning och förbättrad formkonstruktion kan ytterligare öka tillförlitligheten och effektiviteten hos pressgjutningsmaskinerna. I takt med att pressgjutningsindustrin fortsätter att utvecklas inom material- och processoptimering. Det påverkar också högre precision, bättre hållbarhet och felfri tillverkning.

Vanliga frågor och svar (FAQ)

- Vilka är de vanligaste högtrycksgjutningsdefekterna i gjutprodukter av aluminium eller zink?

De vanligaste gjutdefekterna vid högtrycksgjutning är porositet, kallstängning, krympning, blåsor, felkörningar, flash samt fastklämning och lödning. Dessa defekter kan leda till en förlust av mekanisk styrka, utseende och funktionalitet hos en slutprodukt.

- Vilka metoder kan användas för att minska porositeten hos pressgjutna detaljer?

Vi kan minimera porositeten genom att förbättra avluftning och vakuum, balansera insprutningshastighet och turbulens, hålla smält- och verktygstemperaturen inom parametrarna och använda avgasad smält metall.

- Vad är anledningen till att flash resulterar i aluminium högtrycksgjutningsdelar?

Kännetecknande för när flash uppstår är för högt insprutningstryck, slitna verktyg eller verktyg som är feljusterade och otillräcklig klämkraft. Korrekt maskinkalibrering, tillsammans med korrekt verktygsunderhåll, kan förhindra uppkomsten av blixtbildning.

- Vilken effekt har formtemperaturen på defekter i pressgjutningen?

Felaktig verktygstemperatur kan orsaka flera defekter med låga temperaturer som ger kallstängning. Det kan också leda till felkörningar och höga temperaturer som ger lödning, blåsor och ökad porositet. En optimal verktygstemperatur resulterar i ett jämnt metallflöde och enhetlig stelning.

- Hur kan vakuumgjutning användas för att minska gjutdefekter?

Vakuum-assisterad pressgjutning avlägsnar luft och gaser från formhålan, vilket avsevärt minskar porositeten och förbättrar metallflödet. Det förbättrar gjutkvaliteten och den strukturella integriteten och förbättrar produktens totala hållbarhet.

0 kommentarer