Låt oss ta reda på varför A380 pressgjutning aluminiumlegering är ett förstahandsval. Förstå hur det kan producera tillförlitliga delar genom att känna till dess gjutbarhet och användning, tillsammans med specifika egenskaper.

Sammansättning och egenskaper hos A380 gjutna aluminiumlegeringar

1. Kemisk sammansättning

Primära element:

Kisel (Si):

Den primära delen av A380 gjutning av aluminium legering är kisel. Dess andel är cirka 7,5-9,5%. Dessa partiklar sänker smältpunkten och skapar en eutektisk fas med aluminium.

Kisel är sprött och hårt. Det är därför det förbättrar flytförmågan och minimerar krympningen. En överdriven mängd (>9,5%) är dock inte alltid lämplig. Detta kommer att leda till uppbyggnad av grova partiklar, vilket påverkar duktiliteten

Koppar (Cu):

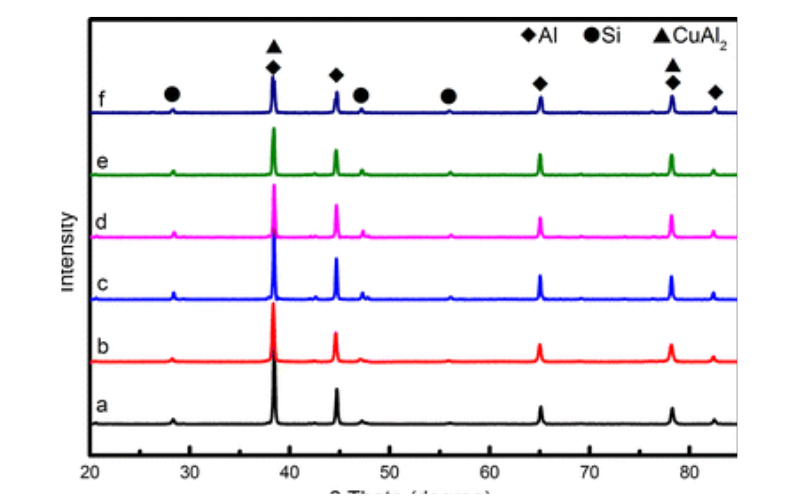

2,5-3,5% av kopparinnehållet blandas i aluminiummetall för att ge hög hållfasthet. Det bildar Al₂Cu-utfällningar under åldring.

Om man lägger till mer än 3,5% kopparelement uppstår problem under stelningen. Det orsakar varmsprickning.

Järn (Fe):

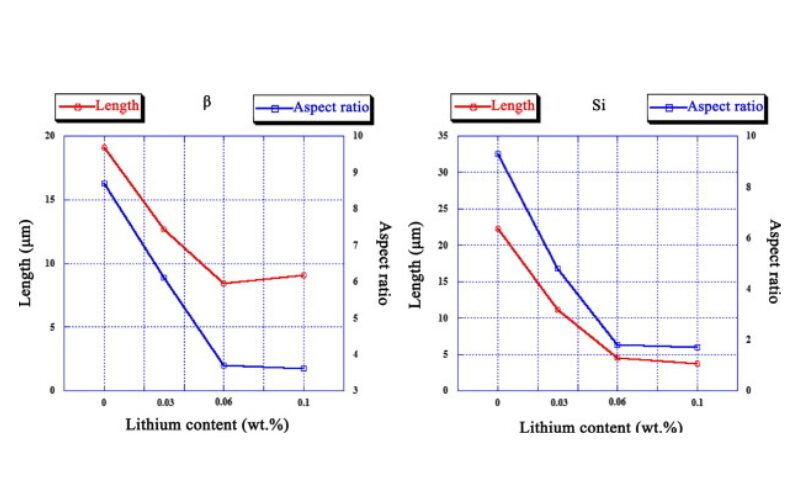

Mängden järn i A380:s aluminiumlegering för pressgjutning är cirka 0,5-1,5%. Denna metall förhindrar smälta göt från att fastna i munstycket. Detta beror på att det finns AlFeSi-föreningar. Det är tillräckligt svårt att hantera. Överanvändning av järn, över 1,5 %, spröd β-AlFeSi-struktur. Det sänker effekten av seghet.

Mangan (Mn):

Den aluminiumbaserade legeringen A380 består av 0,1-0,5% mangan. Den växlar den farliga fasen av β-AlFeSi till minimalt skadlig α-AlFeMnSi. De förfinar också korn under stelning.

Magnesium (Mg):

Mängden magnesium (0,1-0,5%) kombineras med kiselinnehållet för att producera Mg₂Si-utfällningar. Det ökar hårdheten. Gjutbarheten försämras dock med mg över >0,5%

Zink (Zn):

0,1-0,5% av zinklegering minimerar påverkan på A380 aluminiumgjutningslegering. Trots detta orsakar det en minskning av korrosionsbeständigheten. Detta händer vanligtvis med närvaron av orenheter.

Spårämnen:

- Upp till 0,5% nickel ger bättre stabilitet vid höga temperaturer. Detta beror på dess Al₃Ni-fasbildning.

- Närvaron av tenn (Sn) och bly (Pb) lägre än 0,1% förbättrar bearbetbarheten. Det påverkar dock svetsbarheten.

- Tillförsel av <0,1% krom (Cr) förfinar kornet.

Standarder:

I ASTM B85-form visar specifikationen för A380 gjutning av aluminiumlegering vissa gränser. Till exempel Fe ≤1,5%, Cu ≤3,5%. Det föreskriver att sammansättningen måste klara kemisk testning genom spektrometri.

2. Fysiska egenskaper

- Densitet: 2,7 g/cm³

- Smältintervall: 565°C till 630°C

- Termisk konduktivitet: 100 W/m-K vid 25°C

- Elektrisk konduktivitet: 35% IACS

- Värmeutvidgning: 21,8 µm/m-°C (20-100°C)

- Motståndskraft mot korrosion: Måttlig

3. Mekaniska egenskaper

A. Hållfasthet och formbarhet:

Som gjuten (ingen värmebehandling):

- Högsta tillåtna draghållfasthet (UTS): 325 MPa.

- Sträckgräns (YS): 160 MPa vid 0,2% förskjutning.

- Förlängning: 3% (begränsas av den höga kiselhalten samt de spröda faserna α-AlFeMnSi och β-AlFeSi).

- Hårdhet: 80 HB (Brinell).

T5 Temper:

- Lagring vid 150-200°C i 2-8 timmar

- UTS: 330 MPa

- YS: 170 MPa.

- Förlängning: 2%

- Hårdhet: 85 HB

T6 Temper:

- Lösgjord vid 500°C i 4-12 timmar + Lagrad

- UTS: 350 MPa

- YS: 185 MPa.

- Töjning: 2,5%

- Hårdhet: 90 HB

B. Mikrostruktur:

A380:s aluminiumlegering för pressgjutning skapar en kornstorlek på 50-200 µm som primär matris.

Intermetalliska faser:

- De plattliknande partiklarna av α-AlFeMnSi med en livslängd på 5-20 µm uppgraderar slitstyrkan.

- Den typ av nålformade faser (β-AlFeSi) upp till 10-30 µm visar sprickinduktionsställen.

- Mn-element förbättrar kornstorleken och minskar den till <100 µm. De skapar bättre seghet.

C. Specialiserade fastigheter:

A380-legeringen har god utmattningshållfasthet på 150 MPa vid 10⁷ cykler (R = -1). Denna kvalitet är fördelaktig för tillverkning av motorkonsoler.

Dessutom har detta göt en skjuvhållfasthet på cirka 200 MPa. Det är mycket viktigt för att skapa gängor eller fästa olika sammansättningar.

Förutom allt detta är legeringen begränsad till sin slagseghet (Charpy-test), som är 5 J vid 25°C. Denna begränsning minimerar också dess användning vid dynamiska belastningar.

D. Temperatureffekter:

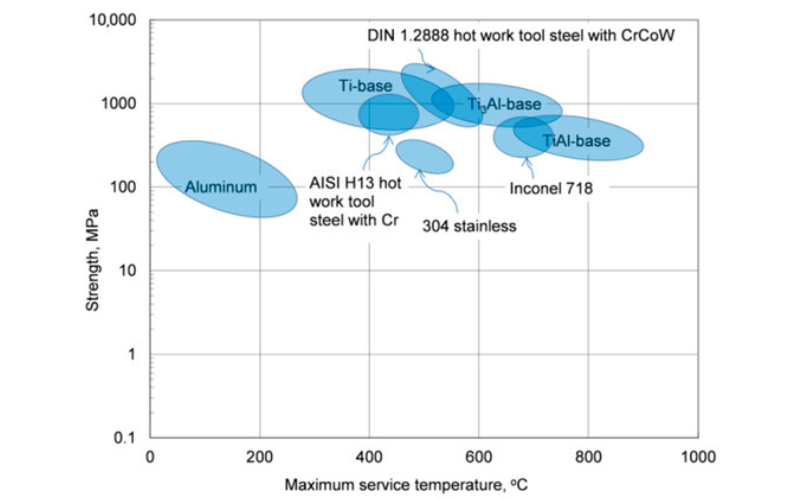

Högre temperaturer blir orsaken till utfällningen av grova partiklar. På grund av detta sjunker UTS till 260 MPa (-20%).

Vid låg temperatur under -50°C orsakar det en kraftig ökning av hårdhetsnivån runt 88 HB (+10%). Detta beror på att dislokationernas rörelse blir långsammare.

Tillämpningar av A380 aluminiumgjutningslegering

1. Användning inom fordonsindustrin

Styrka-till-vikt-förhållandet i legeringen A380 gjutmaterial gör det till ett optimalt val. Det är därför fordonsindustrin använder det för sitt stora utbud av applikationer. Såsom a380 pressgjutna motorkonsoler, pressgjutet motorhus i aluminium, och andra pressgjutgods för A380-fordon.

Viktiga komponenter och egenskaper:

Fordonsdelarna, t.ex. fästen och höljen, har en brottgräns på ca 325 MPa. De utgör också barriärer mot överdriven värme upp till 200°C.

Detta innebär att delen inte kräver mer energi eller bränsleförbrukning jämfört med äldre järnblock.

Termiska och mekaniska fördelar:

Tillverkarna utnyttjar värmeledningsförmågan hos A380:s pressgjutna aluminiumlegering (100 W/m-K) i topplock.

De har en effektiv värmeavledning. Där kiselmaterialet flyter smidigt under gjutningen för att anta vilken komplex form som helst.

Hållbarhet och begränsningar:

Växellådshusen efter en T6-anlöpningsprocess skulle vara hårdare. Den uppnår 90 HB hårdhet.

Delarna uppfyller dock inte kraven på duktilitet, vilket begränsar deras användning i applikationer med hög slagtålighet. Därför använder du ersättningslegeringar som A383 för att tillverka kritiska delar.

Flyg- och rymdtillämpningar av A380 Die Casting aluminiumlegering

Användning av icke-strukturella komponenter:

Styrka och gjutbarhetsegenskaper hos A380 gjutlegeringsgöt gör det att föredra. Flyg- och rymdindustrin använder den för tillverkning av spoilerhus, klafffästen och skevroderfästen.

Temperatur- och hållfasthetsprestanda:

Denna legering tål måttliga temperaturer (-50°C till 150°C). De har en sträckgräns på 185 MPa efter T6-anlöpning. När det gäller flygkontrollutrustning gör denna behandling dem mer lämpliga.

Fördelar med precisionsgjutning

A380-gjutningsmaterialet erbjuder lämplig gjutbarhet och tar på sig den mest invecklade profilen. På grund av detta kan du använda det för saker som rodergångjärn med dimensionell exakthet.

Begränsningar och förbättringar:

Trots att legeringen erbjuder många exceptionella egenskaper saknar den de egenskaper som flyg- och rymdkvalitet (7075) har. Till exempel höghållfast smideslegering.

Den förbättring du kan göra är hållbarhet i fuktiga förhållanden. Detta kan göras via T6-värmeprocessen eller korrosionsskyddande beläggningar.

Andra industriella tillämpningar av A380 gjuten aluminiumlegering

Byggsektorns användningsområden:

Inom byggsektorn gjuts A380 aluminiumgjutlegering för tillverkning av arkitektoniska formar och fönsterkarmar.

Industrin utnyttjar sina mest optimala egenskaper. Det handlar om korrosionsbeständighet och snäva toleranser för noggrannhet.

Marina tillämpningar:

Hållbarheten hos A380:s pressgjutningslegering skapar långlivade och starka delar för motorfästen och däckbeslag.

Behandling, som anodisering, bidrar ytterligare till bättre motståndskraft mot saltvatten.

Fördelar för elindustrin:

Detta material är fördelaktigt för tillverkning av kylflänsar och motorhus. Det ger dem en bra IACS och värmeledningsförmåga. Det är därför detta alternativ är ett kostnadseffektivt erbjudande.

Branschspecifika fördelar:

Viktiga egenskaper som A380-gjutningens aluminiumlegering innehåller inkluderar, oftast, dimensionell stabilitet över konstruktion och korrosionsbeständighet för marin.

Under tiden är de termiska hanteringsdräkterna för elektriska system. Detta innebär att aluminium A380 gjutlegering faller i kategorin en mångsidig metall.

Gjutningsegenskaper för A380 Die Casting aluminiumlegering

Gjutningsprocess

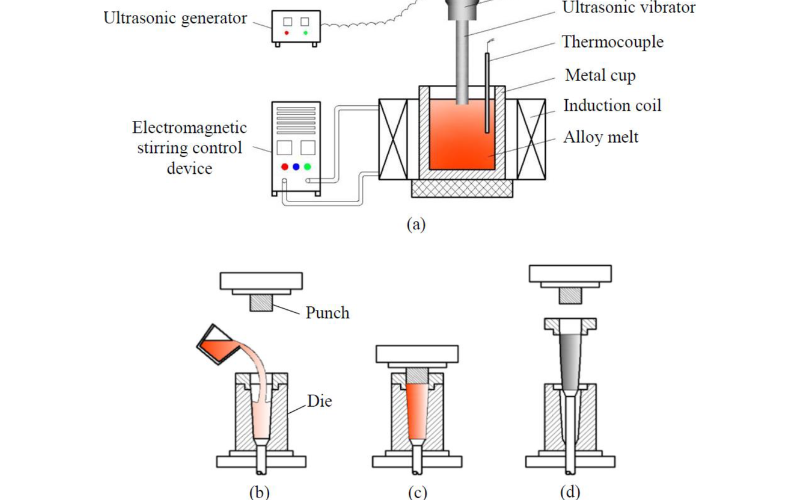

Eftersom A380:s pressgjutningslegering har mycket bättre flytbarhet gjuts den med processparametrar. Dessa parametrar inkluderar smältpunkter på 660-680°C och insprutningstryck på 30-150 MPa.

Pressgjutning:

Gjutning av aluminium är den bästa tekniken att använda A380 aluminiumlegering. Den ger resultat inom några minuter och ger en snäv tolerans. Denna process riskerar dock att mögel fastnar på järnpartiklar, du kan använda denna process för att skapa a380 pressgjutna motorfästen och pressgjutna motorhus i aluminium för komponenter till fordonsindustrin,

Sandgjutning:

Vid sandgjutning behöver man inte använda högt tryck eller höga temperaturer. Detta beror på att det bildar en profilform med smält legering med hjälp av en lägre mängd (1-5 tryck till 600-650 ° C).

Du kan använda denna process för att gjuta längre delar som motorblock. Den är dock mycket långsam och ger grova ytor.

Permanent gjutning av formar:

Permanent formgjutning ger balanserade fördelar med avseende på kostnad och precision.

Den fungerar vid 630-670°C.

Rätt kylhastigheter är nödvändiga för att kontrollera stelningen. Detta minskar risken för heta tårar.

Defekter i gjutningen

Gjutdefekter som uppstår under tillverkningen kan vara porositet, krympning eller inneslutningar.

- Porositet: luft eller gaser som blandas i gjutgodset orsakar porositet. Ta reda på det med röntgeninspektion. För att kontrollera detta, använd vakuumavgasning.

- Krympning: Ojämn kylning av gjutgodset ger krympning i detaljerna. Programvaran för termisk simulering hjälper till att analysera hotspots. Åtgärda dessa fel med optimerade matarkonstruktioner.

- Inklusion: Det händer på grund av närvaron av föroreningar. Filtrera metallen före användning för att minimera partikelstorleken. Välj också tekniker för förvärmning av mögel.

Värmebehandling

Lösningsvärmebehandling:

Vid denna typ av behandling värmer pressgjutningstillverkare metallen vid 500 ° C i 4-12 timmar. Så att den löser upp Al₂Cu-utfällningar. Detta görs med en kylhastighet >100°C/s (släckvatten).

Artificiellt åldrande

Konstgjord åldring, som T6-anlöpningstekniken, sker vid 150-200°C i 2-8 timmar. Det ger överdriven styrka i göt. För detta bildas Mg₂Si- och Al₂Cu-faser. Det höjer också hårdheten.

Överhettning över 250°C ger dock en grov utfällning. Det påverkar hållfastheten och reducerar den med upp till 15 procent.

T6-härdningen förbättrar också utmattningshållfastheten och ger en förfinad mikrostruktur. Trots detta sänker det töjningshastigheten upp till 2,5%.

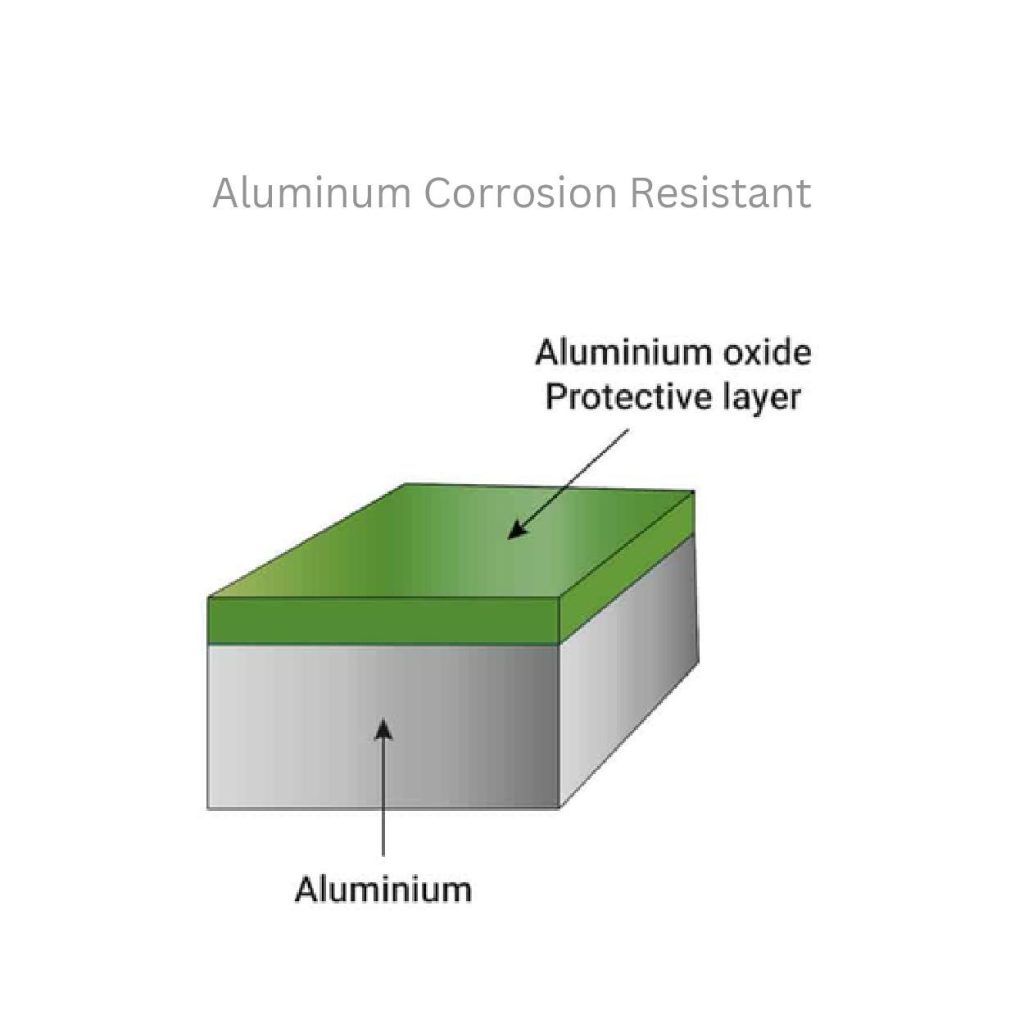

Korrosionsbeständighet hos A380 gjutning av aluminiumlegering

Korrosionsmekanismer:

I A380 finns det risk för gropfrätning där det finns kloridrika områden, t.ex. vid kusterna. I likhet med detta problem uppstår spaltkorrosion på stillastående platser (under bultar).

Galvanisk korrosion uppstår när elektrokemiska potentialskillnader uppstår. Järn- och kopparinnehållet är också orsaken till att korrosionen förvärras.

Skydd mot korrosion:

Det finns många olika sätt att skydda delar mot korrosion. Ett av dem är anodisering, som innebär att ett 10-25 µm tjockt oxidskikt läggs på.

Kromateringsprocessen hjälper till att bli av med fukt eller motstå salt. Samtidigt ökar färgbeläggningarna (epoxi) hållfastheten genom att blockera exponering.

De andra alternativen är pulverlackering och tätningsmedel. De förbättrar marin- eller fordonsdelarnas prestanda och ökar hållbarheten.

Bearbetning och tillverkning av A380 gjuten aluminiumlegering

Maskinbearbetning:

Med en rating på 65 till 70%, aluminiumlegering a380 är mycket lätt att bearbeta. Det finns ett innehåll av allianselement som kan vara hårda, som kiselpartiklar. För detta kan du använda hårdmetall- eller PCD-verktyg för att skära det.

En rakevinkel på 15° och vassa kanter underlättar t.ex. skärprocessen. Som bilden visar, kapa vid 300-500 m/mi, matning 0,5 mm/varv och djup ≤3,25 mm.

Med rätt kylningsteknik kan man också undvika överhettning av verktygen och öka deras livslängd.

Tillverkning:

Det är ganska svårt att svetsa A380 aluminiumlegeringsmaterial. Eftersom det spricker. Men du kan använda friktionsomrörningssvetsning. Det gör ett bra jobb vid 500-1500 RPM, 1-3 mm/s.

Även förvärmning och aluminiumkiselfyllmedel hjälper också till vid lödning. För att fästa eller nita måste du arbeta manuellt för att genomborra eller använda tuffa nitar som 1-5 mm.

Slutsats:

A380 gjutaluminium är den viktigaste metallen. Den innehåller mindre vikt men ändå tufft innehåll. Deras utmärkta gjutbarhet gör att du kan tillverka flera applikationer med imponerande värmebeständighet. Det är en kombination av kostnadseffektivitet och balanserade artister.

Du kan dock få problem med dess låga duktilitet. Behandlingen med T6-härdning och ytbeläggningar kan förbättra hållbarheten. Därför är det viktigt för de flesta stora industrier, t.ex. fordons- och industriindustrin.

0 kommentarer