Pressgjutning av medicinsk utrustning är en tillverkningsprocess. Tillverkare använder denna teknik för att skapa högkvalitativa metallkomponenter. Det används ofta i medicintekniska produkter. Vid pressgjutning smälter de materialet och häller det i formhålan under högt tryck. Denna process skapar invecklade och komplexa delar med exakta dimensioner och toleranser.

I den här artikeln kommer du att lära dig pressgjutningstekniker som används för produktion av medicinsk utrustning. Vi har också diskuterat dess lämpliga material, applikationer och designrekommendationer i detalj.

Olika typer av gjuttekniker för medicinsk utrustning

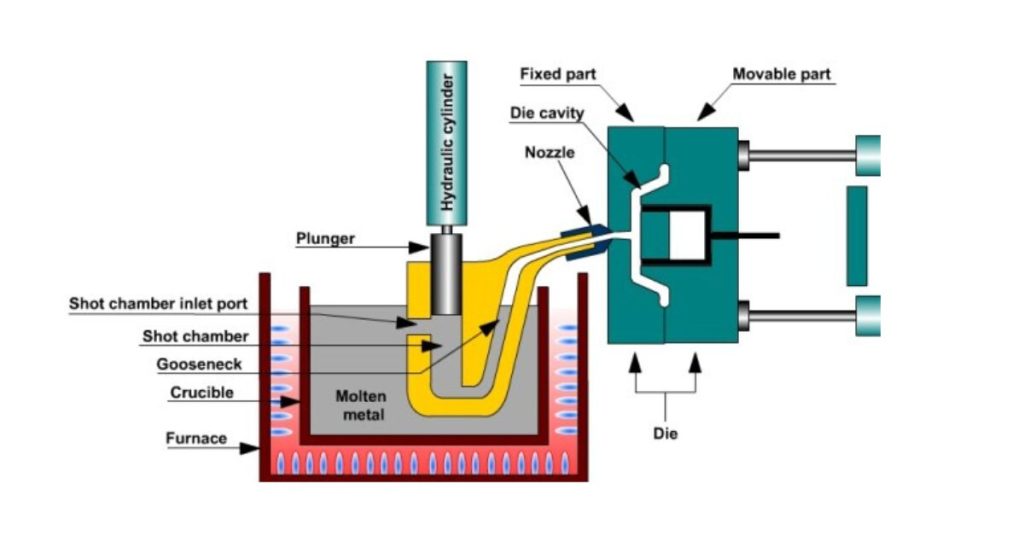

Gjutning med varmkammare

Vid pressgjutning med varmkammare använder tillverkarna en degel. Detta verktyg håller och överför smält metall till maskinen. De injicerar detta material direkt i formen med hjälp av en injektor och kolv.

Ingångsporten som är monterad på maskinen gör att metallen kan flöda in i hålrummet. Tillverkarna använder vanligtvis denna process när de arbetar med lågsmältande metaller som zink. De smälter denna metall vid temperaturer på 380-420°C (716-800°F). Och använder tryck på 10-100 MPa (1450-14500 psi). Processen tar cirka 1-5 minuter att slutföra, en cykel per enhet.

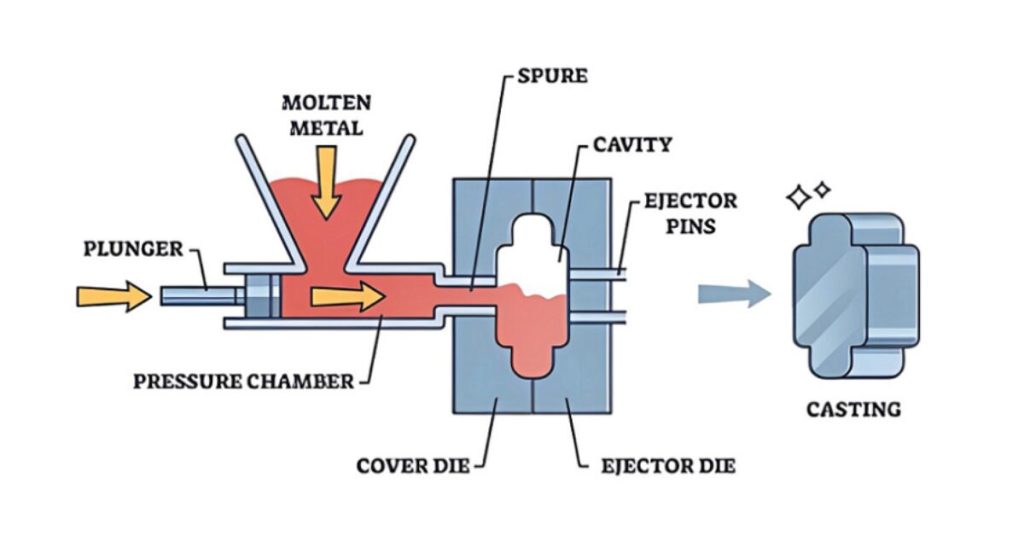

Gjutning i kallkammare

Tillverkarna använder en separat slev under pressgjutning av kallkammare. De använder den för att mata in smält metall i en kammare. Detta görs innan en kolv tvingar in den i formen. Degeln stannar utanför maskinen. De sänker värmen och skyddar delarna från skador.

Du kan använda denna bearbetning om du skapar medicinska delar med dessa högsmältande metaller. Aluminiummetall bearbetas t.ex. vid temperaturer på 500-700°C (932-1292°F) med tryck på 10-300 MPa (1450-43500 psi). Cykeltiden för kallkammarprocessen är cirka 2-10 minuter.

Verktygskonstruktion för medicinsk utrustning

Formens utformning är viktig för att få starka och exakta gjutresultat. Du måste vara säker på att den valda formen gör att den flytande metallen kan röra sig fritt och svalna snabbt. Utöver detta bör du försöka hålla metallflödet mellan 0,1-10 kg/s (0,22-22 lbs/s).

På samma sätt måste kylkanalerna för stelning ligga i intervallet 1-100°C/s (1,8-180°F/s). Bra verktygskonstruktioner minskar defekter som sprickor och luftfickor. De kan också förbättra segheten och utseendet hos den färdiga detaljen.

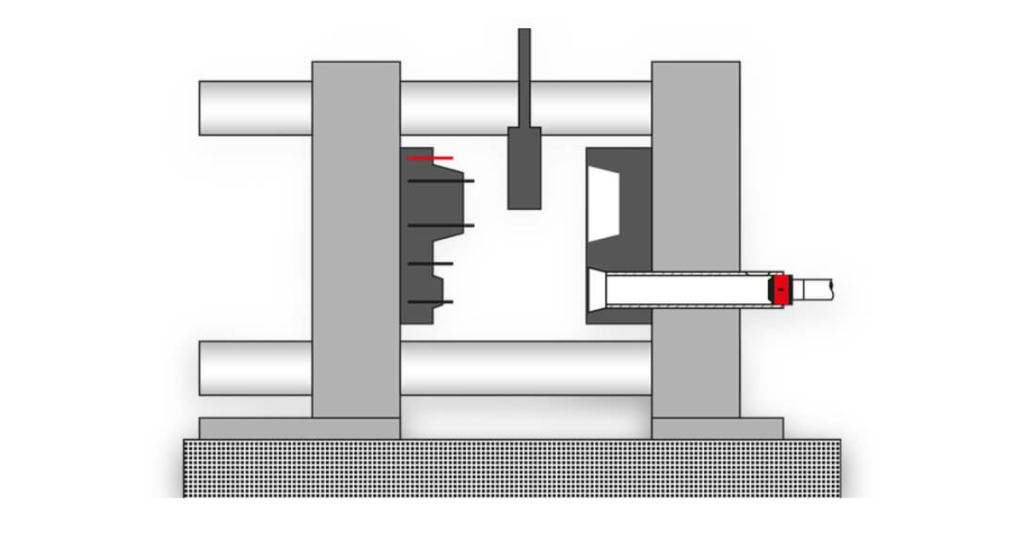

Hur mycket värme tål en matris?

I allmänhet tillverkar tillverkare höghållfasta formar. Dessa formar kan hantera temperaturer på 150-300 °C (302-572 °F). De kan producera exakta gjutgods med hjälp av dessa formar.

Tillverkarna väljer ofta starka material som härdat stål med en hårdhet på 40-60 HRC (Rockwells hårdhetsskala). Detta gör matriserna hållbara för upprepad användning.

De har också funktioner som utskjutningsstift för enkel borttagning av gjutgods. Dessa stift kan utöva krafter på 1-100 kN (225-22.480 lbf).

Dessutom kan väldesignade matriser hålla för 10.000-100.000 användningar. Det beror dock helt och hållet på materialet och hur det används.

Inbyggda funktioner

Ingenjörer lägger till olika funktioner i pressgjutningen under produktionen. Till exempel bygger de in kylkanaler med diametrar på 5-20 mm (0,2-0,8 tum) i formen. Dessa kanaler förbättrar kylningseffektiviteten under drift. Dessutom upprätthåller de kylhastigheter på 1-100 °C/s (1,8-180 °F/s).

Dessutom placeras insatser som gängade delar eller bussningar i formarna. Detta tillägg görs före gjutning.

Tillverkarna använder vanliga insatsstorlekar från M4 till M12-gängor eller bussningar med diametrar på 10-50 mm (0,4-2 tum). Dessa insatser ger formnoggranna delar och gör att de inte behöver bearbetas i efterhand.

Metallurgi

Gjutning kräver vissa metallurgiska egenskaper. Metallens kornstruktur orsakar skador på dess styrka. Om du till exempel behåller fina korn med storlekar under 10 mikrometer gör det delar starkare. Dessa delar spricker inte heller.

Porositet i detaljer orsakas ofta av luftpassage eller krympning. Detta är inte bra för detaljens hållfasthet och kan försvaga den upp till 30%. För att undvika detta bör du hålla en kontrollerad temperatur, t.ex. för aluminium, runt 650 °C.

Använd också tryck på 1500 till 3000 psi. Dessutom minskar defekterna med över 50% genom att använda snabbkylningstekniker. Dessa kanaler säkerställer enhetlig stelning och minskar spänningen.

Skottvikt och smörjmedel

Generellt sett är skottvikten mängden smält metall. Den tillverkaren använder för en gjutcykel. Det beror vanligtvis på delens storlek och sträcker sig ofta från 50 gram till 50 kg (0,1 till 110 lbs).

Mät skottvikten med en digital våg eller ett automatiserat doseringssystem. På så sätt kan du säkerställa precision. Den korrekta vikten måste stämma överens med gjutformens volym. Eftersom pressgjutning inkluderar överflödesbehållare. Så se till att detaljen fylls helt utan spill.

Överväganden om design

Tillverkarna fokuserar på att lägga till runda kanter och mjuka övergångar för pressgjutning av medicintekniska produkter. Dessa former undviker sprickor och säkerställer hållfastheten. Till exempel försöker de hålla en jämn tjocklek på cirka 1,5-3 mm vid fogarna. Så att dessa fogar inte lossnar.

Genom att undvika snäva hörn, skarpa kanter och oregelbundna former minskar också defekterna och kostnaderna för trimning. Eftersom enkla, släta konstruktioner förbättrar gjutkvaliteten, tillförlitligheten och noggrannheten. De säkerställer dessutom att delarna uppfyller stränga medicinska standarder.

Smörjmedel och släppmedel

Smörjmedel och släppmedel gör borttagningsprocessen smidigare. För detta bör du spraya eller borsta dem på formytan innan du gjuter.

Du kan prova båda metoderna - automatiska spraysystem eller manuella. Särskilt den automatiska användningen av cirka 0,1-0,5 liter (3,4-17 oz) smörjmedel slutför en cykel. Manuella processer tar tid, men de gör att du kan täcka dolda områden med en sprayflaska eller borste.

Dessa smörjmedel hindrar verkligen metall från att fastna i matrisen. De minskar friktionen och gör att delarna kommer upp smidigt. Dessutom förbättrar smörjmedel matrisernas livslängd och skyddar dem från slitage. De tillåter ofta upp till 100.000 skott innan en ny matris behövs.

Tillämpningar för gjutning av medicinsk utrustning

Kirurgiska instrument:

Tillverkare tillverkar instrument som pincetter, skalpeller och sårhakar genom pressgjutning. De gör verktygen lättare (50-200 gram), starkare och lättare att sterilisera. Pressgjutning ger dessa delar en slät yta, snäva toleranser (±0,05 mm) och jämn kvalitet för upprepad användning.

Utrustning för diagnostisk avbildning:

Flera pressgjutna detaljer behöver bra design för att klara höga temperaturer upp till 150°C (302°F). Det gäller t.ex. höljen till röntgenrör och komponenter till MR-maskiner. Dessa delar har också utmärkt värmeledningsförmåga (150-200 W/m-K) och hållbarhet under krävande förhållanden.

Implanterbara enheter:

Tillverkarna använder biokompatibla material för att tillverka ortopediska skruvar, ledproteser och tandimplantat. Till exempel titanlegeringar. De säkerställer att dessa enheter motstår korrosion och har en hög utmattningshållfasthet på 600 MPa. Så att de håller i årtionden inuti kroppen.

Skapande av medicinska verktyg via pressgjutning

Pressgjutningsprocesser ger exakta former och jämnhet i medicinsk utrustning. Till exempel har kirurgiska pincetter nytta av pressgjutning för precision. Tillverkarna använder rostfritt stål för att ge styrka (hårdhet på 40-50 HRC). De lägger till tandade käftar för att ge grepp.

Det medföljande boxlåset ger stabilitet. Dessutom säkrar spärrsektionen verktygets positioner. Tillverkarna tillverkar skaft som är cirka 10-20 cm långa för enkel hantering. De inkluderar också ringhandtag för att säkerställa ett fast grepp. Gjutningen ger exakta former och jämnhet för ökad användbarhet vid medicinska ingrepp.

Materialkrav för implanterbara produkter

Tillverkare använder ofta titan- och aluminiumlegeringar för implanterbara enheter. De vet att material för implanterbara enheter måste uppfylla strikta standarder. Så titan och aluminium ger säkerhet och bra prestanda i kroppen. Implantatet måste också vara reaktionssäkert och inte skada kroppsvävnader.

Materialet får inte heller rosta med tiden, eftersom kroppens inre miljö kan vara tuff. Men för att undvika detta kan du applicera extra beläggning, t.ex. galvanisering eller anodisering av delen. Anodisering ökar t.ex. slitstyrkan och skapar jämnare ytor med en råhet på Ra ≤ 0,8 μm.

Materialegenskaper för medicinsk pressgjutning

| Fastighet | A380 Aluminium | AZ91D Magnesium | Ti-6Al-4V titan | 316L rostfritt stål |

| Draghållfasthet | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Utbyteshållfasthet | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Töjning | 3.50% | 3% | 10-14% | 40% |

| Hårdhet | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Täthet | 2,7 g/cm³ | 1,74 g/cm³ (mycket låg vikt) | 4,43 g/cm³ | 8,0 g/cm³ |

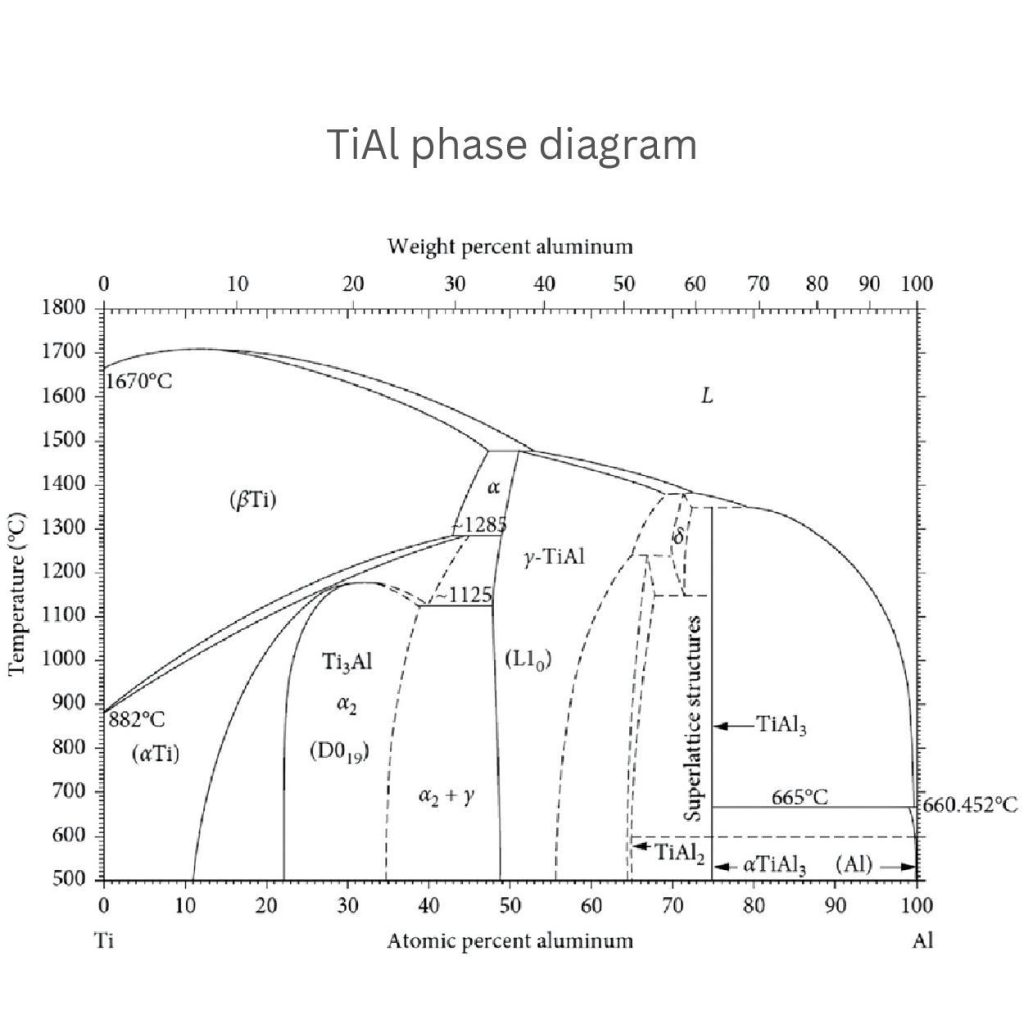

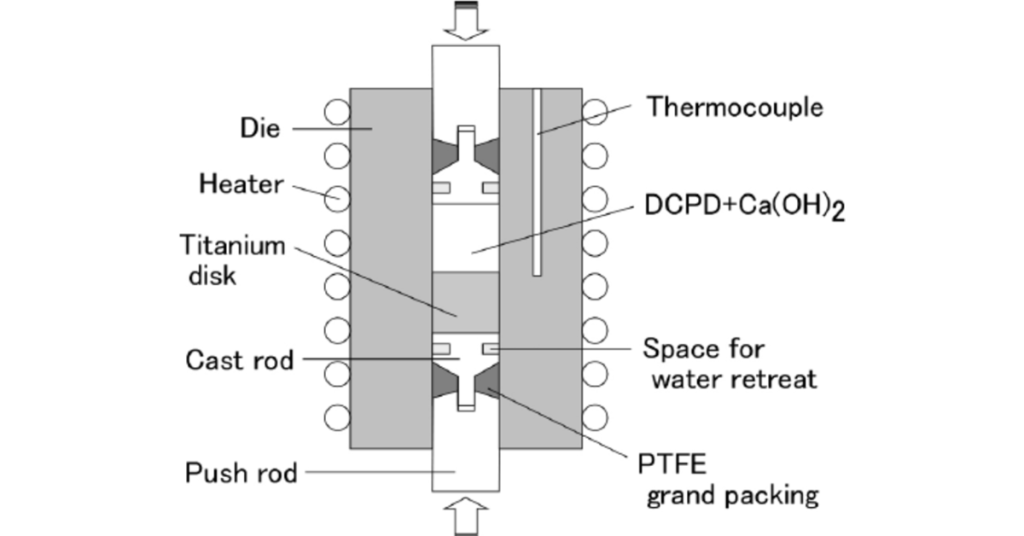

Jämförelse av TiAl-material

Titan och aluminium är viktiga legeringar för att tillverka högpresterande medicinska applikationer. Det givna diagrammet visar olika faser baserat på deras innehåll och temperatur.

Till exempel bildas α-Ti vid lägre temperaturer (under 882 °C). Det ger utmärkt hållfasthet men lägre duktilitet. På samma sätt bildas γ-TiAl när aluminiumhalten ökar till 50-55%. Det ger god hållfasthet vid höga temperaturer.

Ti3Al bildas i α2-regionen. Det ger extra styrka och stabilitet vid temperaturer som 660,45°C. Legeringar som har både α2+γ-faser ger dessutom en balanserad styrka och duktilitet. De gör TiAl-legeringar mycket lämpliga för högtemperaturanvändning som medicinska implantat.

Fördelar med pressgjutning för medicinsk utrustning

- Precision och noggrannhet

- Komplexa geometrier

- Ekonomiska fördelar

- Förbättrade patientresultat

- Minskade sjukvårdskostnader

Precision och noggrannhet

Du kan uppnå oöverträffad noggrannhet med toleranser så snäva som ±0,05 mm genom att använda pressgjutning för mediala delar. Denna process ger exakta dimensioner till kirurgiska instrument och implantat. Gjutningstekniken förbättrar också prestanda och passform hos medicinska verktyg.

Komplexa geometrier

Pressgjutare kan skapa extremt komplicerade konstruktioner under pressgjutningsprocessen. Till exempel inredningsdetaljer eller tunnväggiga strukturer med en tjocklek på under 1 mm. De kan också tillverka komplexa delar som höljen till röntgenrör och MRI-komponenter. Det skulle vara svårt eller kostsamt att tillverka med andra metoder.

Ekonomiska fördelar

Pressgjutning är ett prisvärt val för små till stora produktionsnivåer. Eftersom det kan minska arbetskraftskostnaderna med upp till 30% på grund av automatisering. Dessutom minskar dess snabba produktionscykel ledtiderna med cirka 2-4 veckor. Denna process använder också mindre material och minimerar sitt avfall med mindre än 5%.

Förbättrade patientresultat

Gjutningstekniker förlänger livslängden på implantatkomponenter. Dessa tekniker gör dem starkare. Om du till exempel tillverkar ortopediska implantat genom pressgjutning kan de hålla i 10-20 år. Eftersom pressgjutning minskar behovet av frekventa utbyten. Dessutom kan gjutna delar förkorta den kirurgiska tiden. De är lätta att hantera och kräver mindre förberedelser.

Minskade sjukvårdskostnader

Den medicinska sektorn kan minska sjukvårdskostnaderna med hjälp av pressgjutna delar. Dessa delar behöver repareras och bytas ut i mindre utsträckning. Till exempel högkvalitativa delar med en defektfrekvens så låg som 1-2%. De sänker också de långsiktiga kostnaderna för både tillverkare och vårdgivare.

Steriliseringsmetoder för gjutgods för medicinskt bruk

Ångrengöring (autoklav):

Delarna hamnar i en särskild kammare. Maskinen värms upp till cirka 250°F. Ånga och högt tryck arbetar tillsammans för att döda bakterier. Processen tar cirka 30 minuter. Det är bra för de flesta metalldelar. Men se upp - vissa delar kan få fläckar eller ändra färg.

Rengöring med gammastrålar:

Detta sker med hjälp av högenergistrålar från specialmaterial. Strålarna passerar genom förpackningen och dödar bakterier djupt inne i delarna. Processen är kall och torr. Delarna kommer ut redo att användas. Varje del får en bestämd dos av strålar. Men maskinen kostar miljoner att bygga.

Rengöring av gas (etylenoxid):

Delarna hamnar i ett förseglat rum. En speciell gas fyller utrymmet. Den dödar bakterier genom att bryta sönder dem. Hela processen tar cirka 24 timmar. Efter rengöringen behöver delarna tid att luftas ut. Gasen kan komma in i små hål och sprickor som andra metoder missar.

Viktiga regler:

- Delarna testas efter varje rengöringscykel

- Arbetstagarna måste kontrollera maskinerna dagligen

- Varje batch behöver ett spårningsnummer

- Temperatur och tid måste registreras

- Delarna måste vara helt torra före förpackning

- Regelbundna kontroller säkerställer att metoden fortfarande fungerar bra

Riskanalysprocess för medicintekniska produkter

- Identifiera alla faror: Tillverkarna börjar riskanalysprocessen för medicintekniska delar med att avvärja alla faror. De listar de risker som är förknippade med den specifika enheten för att kunna göra ytterligare förbättringar. Till exempel elektriska funktionsfel, materialfel eller kontaminering.

- Utvärdera varje fara: De inspekterar delen på djupet och bedömer hur mycket dessa defekter kan påverka enheten. Till exempel prestanda, säkerhet och patienthälsa.

- Bestäm allvarlighetsgrad och frekvens: Tillverkarna fastställer den potentiella konsekvensen (allvarlighetsgrad) för varje identifierad fara. De fastställer också hur ofta den kan inträffa (frekvens). Om det finns en fara med hög allvarlighetsgrad kan den leda till allvarliga skador. På samma sätt kanske en lågfrekvent fara inte inträffar ofta, men behöver ändå övervakas.

- Tilldela risknivå: Efter att ha fastställt allvarlighetsgraden och frekvensen för en del, fastställer tillverkarna risknivåerna som acceptabla (låg risk) eller oacceptabla (hög risk).

- Tillämpa begränsningsåtgärder (om oacceptabla): Om pressgjutare hittar en oacceptabel risk, tillämpa då begränsningsåtgärder. Till exempel designjusteringar, förbättringar av kvalitetskontrollen eller bättre material. De fortsätter att omvärdera dem tills risken blir acceptabel.

- Nästa riskkälla: Efter att ha gjort alla ändringar upprepas processen för varje riskkälla tills alla risker har åtgärdats.

Regler för tillverkning av medicintekniska produkter

I USA: FDA ser till att medicintekniska produkter är säkra. De har regler som kallas "21 CFR Part 820". Dessa regler talar om för företag hur de ska tillverka enheter på rätt sätt. Företag måste hålla bra register och testa sina produkter väl.

I Europa: EU har sina egna regler som kallas MDR. Dessa regler anger vad företagen måste göra innan de får sälja produkter i Europa. De måste bevisa att deras produkter är säkra och fungerar bra. De behöver också särskilda märken på sina produkter för att visa att de följer reglerna.

På andra platser: I Kanada är det Health Canada som kontrollerar medicintekniska produkter. I Japan är det en grupp som heter MHLW som fastställer reglerna. Varje land vill försäkra sig om att produkterna inte skadar människor.

Slutsats:

Medicinsk utrustning Pressgjutning är en kontinuerlig process. I denna process används olika metoder, t.ex. varmkammargjutning och kallkammargjutning. Tillverkarna tillverkar de mest komplicerade medicinska delarna från dessa tekniker. Dessutom erbjuder pressgjutning exceptionella attribut i medicintekniska produkter. Dess delar är starka, korrosionsbeständiga och exakta. Dessa tekniker är också budgetvänliga och lämpliga för biokompatibla material som titan.

0 kommentarer