Gjutning för fordonsindustrin är en gjutningsprocess som används för att tillverka skräddarsydda fordonskomponenter av metallegeringar. I denna process sprutas smält metall in i en återanvändbar form eller form under högt tryck. De metaller som vanligtvis används är aluminium, magnesium eller zink. Denna teknik skapar komplexa former. Dessa delar har hög dimensionell noggrannhet och utmärkt ytfinish.

Många fordonsdelar tillverkas genom pressgjutning. Dessa inkluderar:

- Cylinderhuvuden och block

- Växellådor och hus

- Länkarmar och länkarmar

- Fästen och chassikomponenter

- Kontaktdon och höljen

Den tillverkare av pressgjutning använder vanligtvis aluminium-, magnesium- eller zinkmetall. Eftersom delar av dessa material är lättare kan fordonen använda mindre bränsle.

Vet du att tillverkare tillverkar 70% av fordonsdelar med hjälp av pressgjutning?

Låt oss lära oss det grundläggande värdet av pressgjutningskomponenter för fordonsindustrin att producera säkra, bränsleeffektiva och prestandainriktade fordon.

Gjutning av komponenter för fordonsindustrin

De tillverkare av metalldelar som tillverkar delar till fordonsindustrin genom pressgjutning kallas pressgjutningskomponenter för fordonsindustrin. Tack vare pressgjutningsmetoden kan du få exakta former med jämn finish och lång livslängd.

Aluminiumlegeringar är de ledande materialalternativen. Med dessa kan du tillverka lättare delar som förbrukar mindre bränsle. I pressgjutningstekniken smälts först den valda metallen vid smältpunkterna (t.ex. aluminiumsmältpunkten är 660,3 °C). Tillverkarna använder sedan högt tryck för att överföra detta smälta material till en form, även känd som en form.

Fokusera på olika gjutparametrar som formtemperatur (150-300°C), insprutningstryck (10-200 MPa) och kyltid (5-30 sekunder) för hög kvalitet. Denna effektiva metod stöder komplexa konstruktioner och massproduktion. Du kan dra nytta av den för fordonsindustrins krav.

Typer av gjutna komponenter för fordonsindustrin

Motorkomponenter

Fordonsgjutningskomponenter inkluderar cylinderhuvuden, motorblock och vevhus, som driver fordonet. De använder mycket bränsle för att skapa rörelser. Dessutom hanterar dessa delar av fordonet höga temperaturer och ackumulerar inte överdriven värme. Till exempel kan de hantera intensiva temperaturer och tryck på så mycket som 300 °C respektive 200 bar.

Valet av aluminiummaterial kan verkligen påskynda konstruktionen av fordonsdelar, eftersom det också förbättrar flödet av smält material med upp till 40% under injektionen. Så ett bättre metallflöde kommer att fylla formens inneryta jämnt och minska defekterna. Dessutom hjälper korrekta kylsystem till att stelna metallen jämnt och förhindra sprickor. Om du till exempel använder en vattenkyld form ska du hålla temperaturen uppe på 30-50 °C.

Alla rätt pressgjutningsmetoder och programmering bidrar till att få starka och perfekta priser utan skevhet. Förutom sprickskydd ger dessa metoder dig också det bästa kvalitetsresultatet med konsekvens.

Ibland behöver du exakta mått för passform och kritisk prestanda. Därför är pressgjutning för fordonsindustrin lösningen som ger dig så lite som 0,1 mm dimensionsnoggrannhet.

Komponenter för transmission och drivlina

Transmissions- och drivlinjekomponenterna, som växellådor och differentialhus i fordonsapplikationer, tar kraft från motorerna. Så att de levererar till hjulen. Det gör att de börjar rotera och förflyttar fordonet framåt.

De utsätts för höga vridmoment och rotationskrafter. Därför föredrar tillverkarna material som magnesium- och aluminiumlegeringar för detta. Dessa metaller minskar vikten upp till 30% och håller den runt 20 till 50 kg.

Dessutom måste du lägga till styrka i dessa delar för att hantera höga vridmoment. Det kan vara runt 200-500 Nm, men helt beroende på fordonet. Dessutom måste hållbarheten för den del du ska bibehålla vara cirka 150 000+ miles.

Om du tar hänsyn till alla dessa nödvändiga aspekter under tillverkningen kommer dina delar att överföra kraft på ett smidigt sätt. De kommer inte att orsaka några ryck eller ljud, som i automatiska bilar. Faktum är att exakt tillverkning minimerar sprickor, slitage, felinställning och kugghjulsslirning i dessa viktiga delar.

Strukturella komponenter

I allmänhet klarar fjädringsdelar i fordon belastningar på 10.000-15.000 N. Det är dessa delar som tillverkarna gör för att absorbera stötar på upp till 3.000 N. De hanterar effektivt vägbulor, gropar eller plötsliga inbromsningar.

Att använda aluminiummaterial är ett bra val på grund av dess lättviktsalternativ. Tillverkarna använder värmebehandling runt 300-500 °C för aluminiumlegeringar. På så sätt förbättras delarnas totala hållfasthet och defekterna minskar.

Att välja dåligt material eller dålig design kan göra att din del inte fungerar i tuffa situationer. De kan orsaka böjning, sprickor eller slitage. Därför är det viktigt att använda rätt material och konstruktionsdetaljer för att stödja fordonets vikt, minska vibrationer och absorbera stötar från vägen.

Elektriska komponenter

De elektriska komponenterna i fordonsindustrin ger ström till fordon och styr signaler. De skyddar de känsliga systemen. Exempel är kontaktdon, ledningsnät, reläer, sensorer, strömbrytare och styrmoduler.

Tillverkarna tillverkar kabelanslutningar som tillför tillräcklig effekt, t.ex. 10-50 ampere, för att driva lampor, sensorer och elektronik. De tillverkar kabelbuntar där en eller flera kablar dras och organiserar dem för korrekta anslutningar.

Du kan förlänga livslängden på dessa känsliga delar med upp till 10+ år genom att applicera ytbeläggningar. Dessutom förhindrar användningen av zink eller aluminium korrosion. Dessutom förhindrar korrekta mått och konstruktioner av produktprofiler överhettning, lösa anslutningar eller fel. På så sätt kan du rädda dina delar och få dem att fungera tillförlitligt under alla förhållanden.

Fördelarna med gjutna komponenter för fordonsindustrin

- Som vi redan har läst minskar pressgjutning inom fordonsindustrin vikten på delar som motorblock eller växellådor med cirka 30%.

- Om du till exempel tillverkar en växellådsdel i aluminium med pressgjutning, kan din del innehålla 25% mindre vikt i motsats till en ståldel.

- Den lätta vikten pressgjutningsdel förbättrar bränsleekonomin i fordon med upp till 10%.

- Gjutningsprocesser innebär inte att materialpallarna går till spillo och kan spara upp till 15% i produktionskostnader jämfört med andra bearbetningsprocesser som smide.

- Genom att välja rätt produktprofil och göra drastiska förändringar i designfunktionerna kan du undvika extra steg som slipning eller polering. Som ett resultat producerar mögel sömlöst fina kanter med släta ytor.

- Du kan också välja avancerade kylkanaler för att minska sprickor och öka detaljstyrkan.

- Denna process gör att du kan få detaljerade detaljer med minimal tjocklek och en måttnoggrannhet på cirka 0,05 mm.

- Med denna teknik kan man uppnå perfekt passform.

- Tillverkarna använder pressgjutning för att göra fordonsdelar säkrare och effektivare genom att ge dem de nödvändiga aspekterna, såsom innovativ design och estetiska utseenden.

Tillverkningsprocesser och -tekniker

Steg som ingår i pressgjutningsprocessen

Normalt sett är pressgjutning av komponenter till fordonsindustrin innebär fyra huvudsteg som kan vara:

- Smältande

- Injektion

- Solidifiering

- Utskjutning

Först väljer vi ett material som aluminium. Sedan smälter vi dess pallar i en ugn tills de når en temperatur på cirka 700 °C. Alla material har olika smältpunkter, till exempel aluminium som smälter vid 660,3 °C, magnesium som smälter vid 650 °C och zink som smälter vid 419 °C.

När dessa små partiklar omvandlas till flytande form häller tillverkarna dem i formar, den så kallade injektionsprocessen.

Dessa formar innehåller samma produktform. Därefter applicerar de högt tryck, som kan variera från 10 till 100 bar för magnesium- eller aluminiummetaller. Metallen börjar ändra sin flytande form till fast form när kylkanalerna som luft eller kallt vatten strömmar runt formen.

Stelningsprocessen tar vanligtvis 10 till 100 sekunder för att härda delarna. Och i utmatningsfasen blir delarna redo för borttagning.

Fördelar och nackdelar med olika pressgjutningstekniker

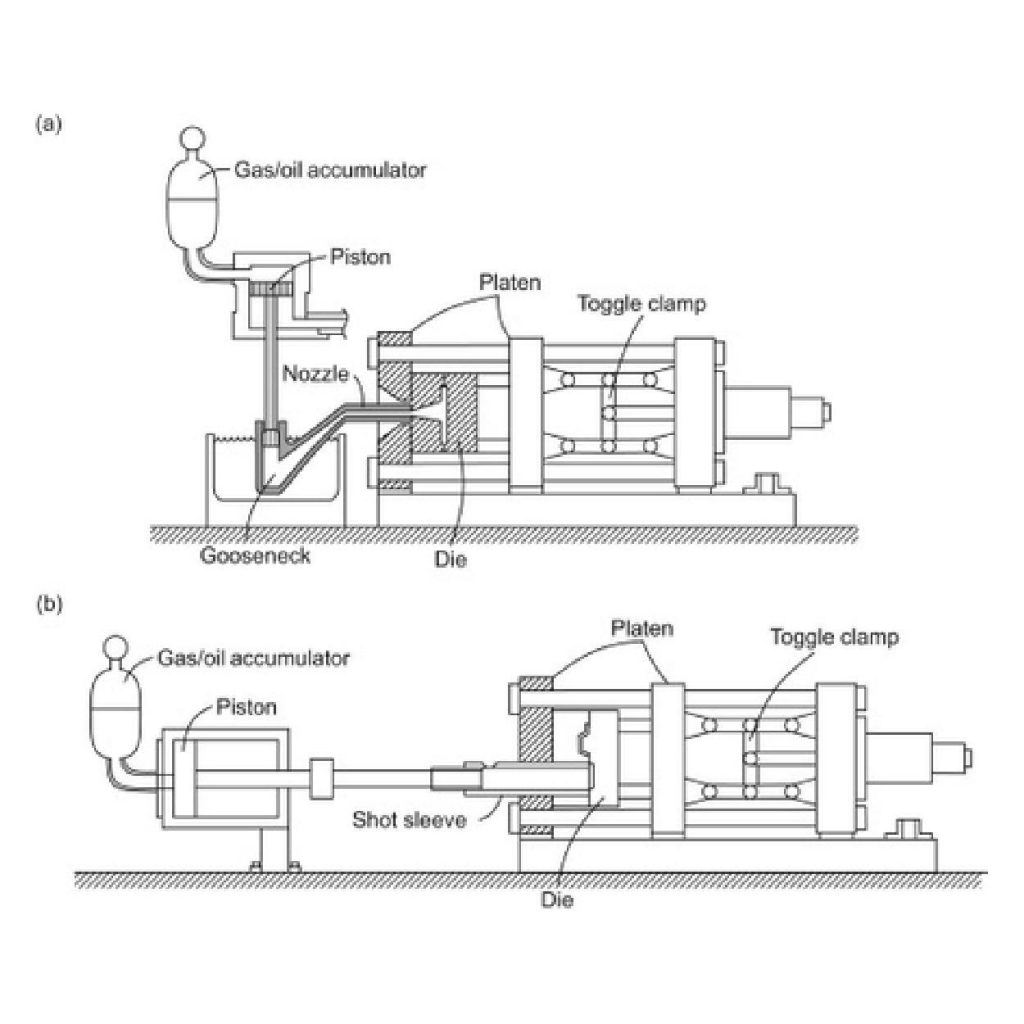

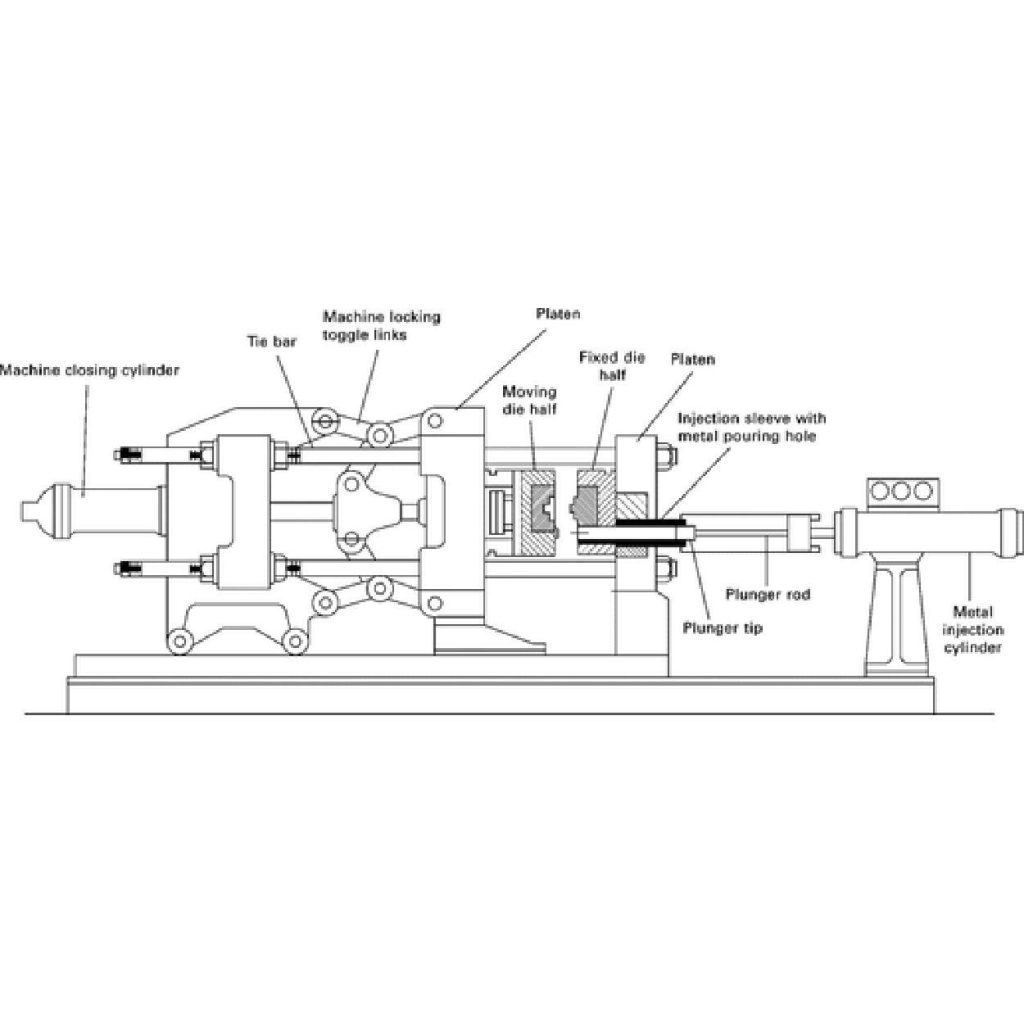

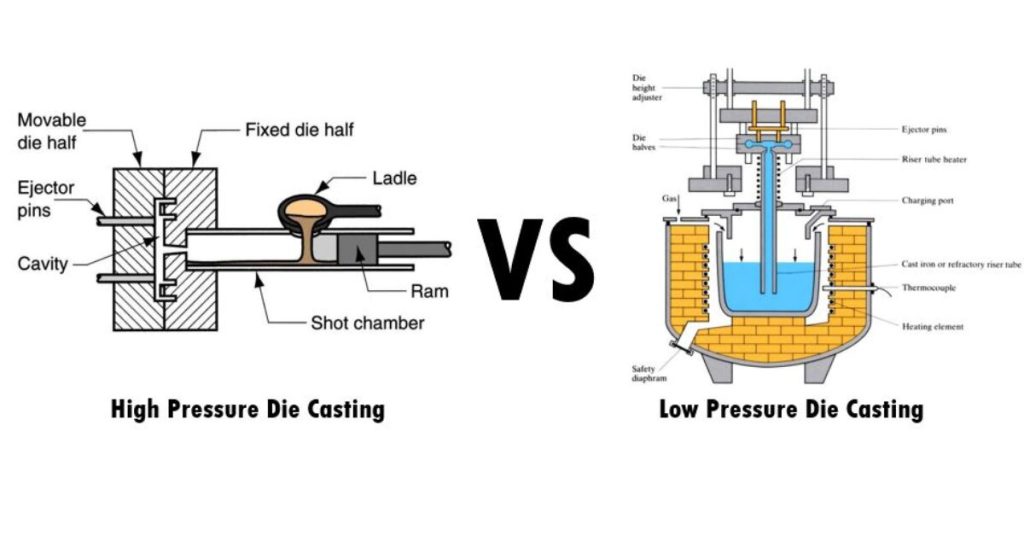

Gjutning med högtryckstryck:

Bland de olika tillverkningsalternativen är högtrycksgjutning det ledande. Det använder ett tryck på upp till 100 bar för att injicera metallen i formen. Denna teknik gör att du kan göra starka delar och ta kortare tid för produktionscykler. Den gjutform för bilgjutning som tillverkarna använder i denna installation är dock lika dyr som $5,000 $10,000 till XNUMX XNUMX XNUMX per form, några av gjutformarna för bilgjutning är ännu mer än den kostnaden.

Tryckgjutning med lågt tryck:

Du bör föredra lågtrycksgjutningsprocessen för större eller större delar av fordonsapplikationer. Eftersom det använder mindre tryck, som kan vara cirka 10 bar, och inte skadar den faktiska formen på delarna som fyller formen ordentligt.

Denna metod kräver mer tid för att tillverka känsliga delar men kan vara mindre kostsam (från $1.000 till $3.000) än högtryckssystem.

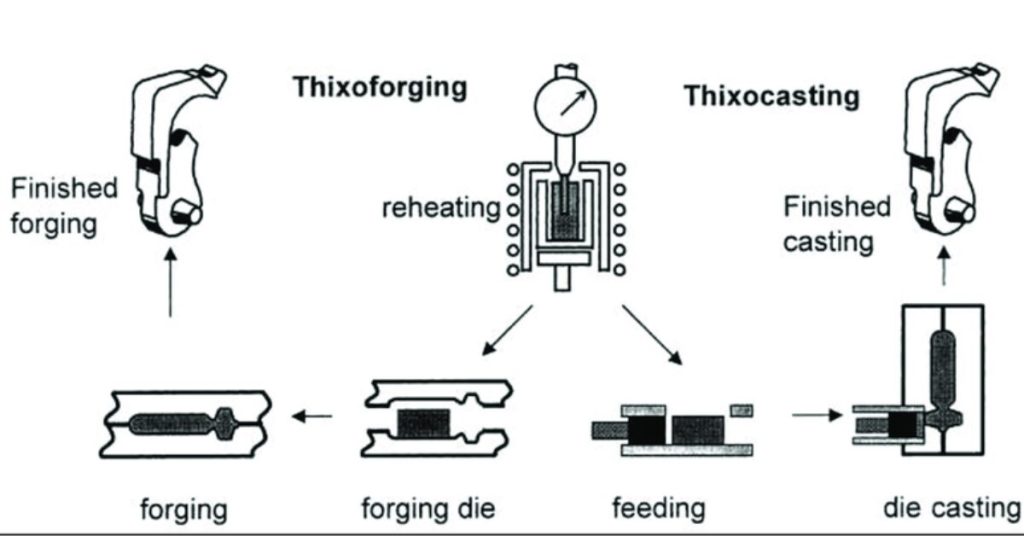

Thixocasting:

Behovet av specialiserade ämnen och maskiner vid thixocasting gör det kostsamt jämfört med andra metoder. Tillverkarna använder dessa maskiner för att blanda metallpartiklarna innan de byts ut i formen. Du kan producera delar med färre defekter. Denna metod kan också minska materialavfallet med upp till 20%.

Datorstödd konstruktion (CAD) och tillverkning (CAM)

Genom att kombinera din pressgjutningsprocess med datorstödd design (CAD) och tillverkningsapplikationer (CAM) höjer du din produktionsnivå. Du kan börja designa din gjutformsform för bilindustrin med CAD-programvara.

Denna programvara visar det faktiska utseendet och identifierar de områden där ändringar behövs. Så i slutändan har du designen för gjutform för fordonsgjutning precis innan vi börjar göra formen. Det kan ta cirka 2 till 5 dagar.

CAM-verktyg styr maskininställningarna för att tillverka gjutformen och fordonsdelarna enligt dina ritningar. Det tar vanligtvis 5 till 10 dagar (beroende på projektets detaljer) att slutföra och ger en produktion med få defekter.

Vikten av korrekt verktygskonstruktion och underhåll

Välj matrismaterial på ett klokt sätt när du väger dina produktparametrar. Eftersom korrekt verktygsdesign och dess prestanda helt kan förändra produktens form. Det påverkar också produktionskvaliteten och cykeltiden.

Om du t.ex. konstruerar en form i en brunn kan du öka produktionshastigheten med upp till 30% och minska kostnaderna med upp till 20%.

Dessutom behöver varje bearbetningsdel regelbundet underhåll, och så gör dessa formkonstruktioner också. Inspektera deras funktionsfel och gör omedelbart ändringar för att förhindra slitage.

Vanliga metoder för kvalitetskontroll

När produkten är klar använder tillverkarna olika metoder för kvalitetskontroll. Till exempel röntgeninspektion för interna brister, färgpenetration för ytsprickor och ultraljudstestning för verifiering av materialintegritet.

På så sätt kan de säkerställa att du pressgjuter delar enligt dina förväntningar.

De kontrollerar profilproduktens storlek och form och ser till att deras design passar perfekt. Denna process kallas också dimensionell inspektion.

De hittar också läckageområden och åtgärdar dem genom att applicera tätningsfogar eller andra lim. Dessutom innehåller varje del vissa specifika strukturella egenskaper, så pressgjutarna ser om delen behåller materialegenskaper under metallurgisk analys.

Kvalitetsinspektionsfaser är nödvändiga, särskilt för pressgjutningskomponenter för fordonsindustrin. Det gör att vi kan hitta fel tidigt och eliminera eventuella oavsiktliga skador, vilket förbättrar prestandan.

Materialval och egenskaper

| Material | Legeringstyper | Draghållfasthet | Sträckgräns | Utmattningshållfasthet | Duktilitet |

| Aluminiumlegeringar (i 60% av pressgjutningsdelar) | A380, A383, A413 och ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Zinklegeringar (i 20% av pressgjutningsdelar) | Zamak 3, Zamak 5 och ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnesiumlegeringar (i 10% av pressgjutningsdelar) | AZ91D, AM60B och AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Kopparlegeringar (i 5% av pressgjutningsdelar) | C85800, C86200 och C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Övriga material

- Du kan använda tennlegeringar för lödning och hårdlödning

- Blylegeringar är de bästa alternativen för batteri- och strålskärmningstillämpningar

- Högtemperaturdelar som fordon kan tillverkas med nickellegeringar

- Titan är den hårdaste metallen och ger tillräcklig styrka för flyg- och rymdindustrin samt biomedicinska tillämpningar.

Slutsats:

Tillverkaren skapar fordonsdelar genom pressgjutningsprocessen. De fokuserar på att minska den faktiska vikten så att delarna ökar bränsleeffektiviteten i fordon. Förutom flera funktioner som korrosionsbeständighet, hållfasthet och till och med släta ytor kan du få med den här metoden. De vanligaste metallerna du kan välja mellan är aluminium, magnesium och zink. Hitta ditt expertteam för pressgjutning som Alu pressgjutning.

Vanliga frågor (FAQ) om pressgjutning av fordon

1. Vad är gjutning av fordonsindustrin?

Gjutning av bildelar är en tillverkningsprocess där smält metall (vanligtvis aluminium, magnesium eller zink) sprutas in i en återanvändbar stålform under högt tryck. Denna process skapar komplexa fordonsdelar med utmärkt måttnoggrannhet, styrka och jämn ytfinish.

2. Varför är pressgjutning viktigt inom fordonsindustrin?

Pressgjutning möjliggör tillverkning av lätta, hållbara och kostnadseffektiva fordonsdelar. Genom att minska komponenternas vikt förbrukar fordonen mindre bränsle, uppnår högre effektivitet och ger lägre utsläpp, samtidigt som styrka och prestanda bibehålls. så att pressgjutning inom fordonsindustrin är innovativ teknik.

3. Vilka bildelar tillverkas vanligen med hjälp av pressgjutning?

Många kritiska fordonskomponenter tillverkas genom pressgjutning, t.ex:

- Cylinderhuvuden och motorblock

- Växellådor och differentialhus

- Upphängningsarmar och strukturella fästen

- Elektriska kontakter, höljen och sensorer

4. Vilka metaller används vid pressgjutning för fordonsindustrin?

De viktigaste metallerna är:

- Aluminiumlegeringar: Lätt, korrosionsbeständig och används ofta för motor- och transmissionsdelar.

- Magnesiumlegeringar: Mycket lätt (upp till 30% lättare än aluminium) och används för transmission och strukturella komponenter.

- Zinklegeringar: Starka, korrosionsbeständiga och används ofta för elektriska och mindre precisionskomponenter.

5. Vilka är de största fördelarna med att använda pressgjutna fordonskomponenter?

- Viktminskning på upp till 30% jämfört med stål

- Förbättrad bränsleekonomi (upp till 10%)

- Hög måttnoggrannhet (så lite som ±0,05-0,1 mm)

- Utmärkt ytfinish, vilket minskar antalet efterbearbetningssteg

- Starka, slitstarka delar som klarar värme, vridmoment och tryck

- Kostnadsbesparingar på upp till 15% i massproduktion

6. Vilka är de viktigaste pressgjutningsmetoderna som används för bildelar?

- Gjutning med högtryckstryck (HPDC): Snabb och exakt, bäst för produktion av stora volymer.

- Gjutning med lågt tryck (LPDC): Lämplig för större, mer komplexa delar.

7. Hur exakta är pressgjutna komponenter för fordonsindustrin?

Pressgjutning ger exceptionell noggrannhet med toleranser så snäva som 0,05-0,1 mm. Detta säkerställer exakt montering av motor-, transmissions- och strukturkomponenter utan omfattande maskinbearbetning.

8. Hur hållbara är pressgjutna fordonskomponenter?

Rätt konstruerade och tillverkade kan pressgjutna komponenter hålla i över 150.000 mil i transmissions- och drivlinjesystem. Strukturella delar klarar krafter på 10.000-15.000 N, medan motordelar tål temperaturer på upp till 300 °C och tryck på 200 bar.

9. Vilken roll spelar kvalitetskontrollen vid pressgjutning av fordon?

Tillverkarna använder avancerade kvalitetskontrollmetoder som röntgeninspektion (för inre defekter), ultraljudstestning (för materialstyrka) och dimensionell inspektion (för noggrannhet). Dessa steg säkerställer att pressgjutna komponenter uppfyller säkerhets-, prestanda- och tillförlitlighetsstandarder.

10. Varför är aluminium det föredragna materialet vid pressgjutning för fordonsindustrin?

Aluminiumlegeringar kombinerar styrka, lättviktsegenskaper och god värmeledningsförmåga. De minskar fordonsvikten med upp till 25%, förbättrar smältflödet under gjutning och motstår korrosion, vilket gör dem idealiska för motorblock, växellådor och strukturella komponenter.

11. Hur sänker pressgjutning produktionskostnaderna?

Pressgjutning minimerar materialspill, minskar behovet av ytterligare bearbetning och möjliggör massproduktion av komplexa detaljer. Jämfört med smide eller maskinbearbetning kan pressgjutning spara upp till 15-20% i produktionskostnader.

12. Hur lång tid tar det att tillverka en pressgjuten bilkomponent?

Produktionstiden beror på detaljens komplexitet. En typisk cykel omfattar smältning, injektion, stelning och utstötning, men det finns ytterligare jobb som behövs för gjutningsdelarna för bilindustrin, vissa efter tillverkning, såsom bearbetning, hålborrning och gängtappning. Dessutom finns det ytbehandlingar för gjutning av gjutning för vissa bildelar; dessa inkluderar pulverlackering, målning, E-beläggning etc. Om gjutform för pressgjutning ännu inte har tillverkats, kommer det att ta cirka 5-10 veckor att skapa formen innan hela tillverkningsprocessen för pressgjutning påbörjas.

0 kommentarer