Tıbbi ekipman kalıp dökümü bir üretim sürecidir. Üreticiler bu tekniği yüksek kaliteli metal bileşenler oluşturmak için kullanır. Bunlar tıbbi cihazlarda yaygın olarak kullanılmaktadır. Basınçlı dökümde malzeme eritilir ve yüksek basınç altında kalıp boşluğuna dökülür. Bu süreç, hassas boyutlara ve toleranslara sahip karmaşık ve kompleks parçalar yaratır.

Bu makalede, tıbbi ekipman üretimi için kullanılan kalıp döküm tekniklerini öğreneceksiniz. Ayrıca, uygun malzeme, uygulama ve tasarım önerilerini ayrıntılı olarak ele aldık.

Tıbbi Ekipman Basınçlı Döküm Teknikleri Türleri

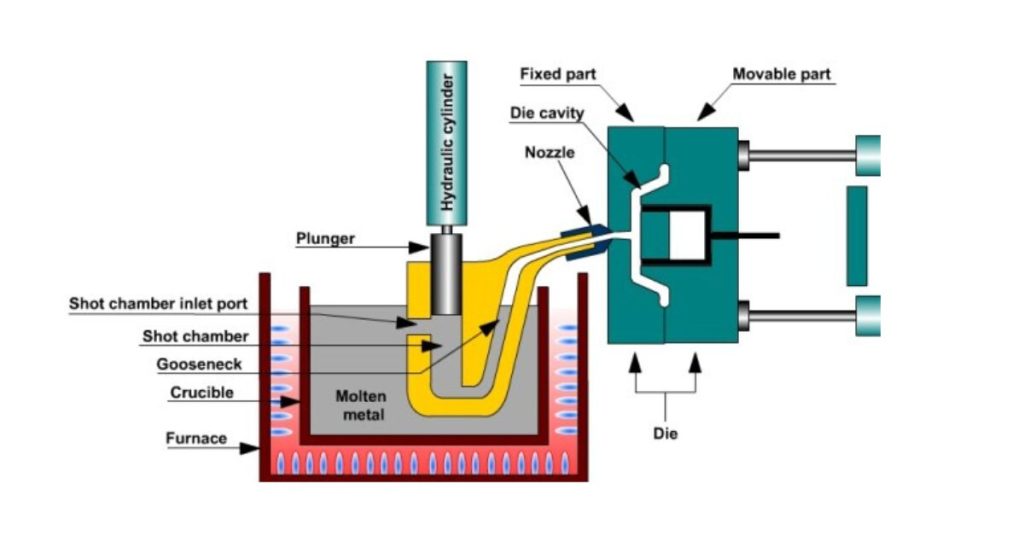

Sıcak Kamara Basınçlı Döküm

Sıcak kamaralı döküm sırasında üreticiler bir pota kullanır. Bu alet erimiş metali tutar ve makineye aktarır. Bu malzemeyi bir enjektör ve piston kullanarak doğrudan kalıba enjekte ederler.

Makineye monte edilen giriş portu bu metalin boşluğa akmasını sağlar. Üreticiler bu işlemi genellikle çinko gibi düşük erime noktalı metallerle çalışırken kullanırlar. Bu metali 380-420°C (716-800°F) sıcaklıklarda eritirler. Ve 10-100 MPa (1450-14500 psi) basınç kullanırlar. İşlemin tamamlanması birim başına bir döngü olmak üzere yaklaşık 1-5 dakika sürer.

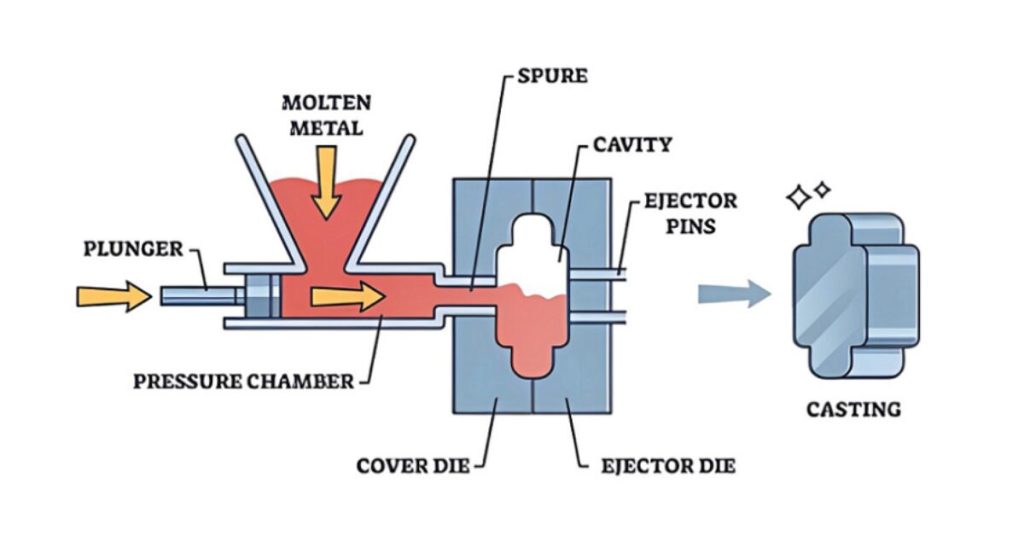

Soğuk Kamara Basınçlı Döküm

Üreticiler üretim sırasında ayrı bir kepçe kullanırlar. soğuk kamara döküm. Erimiş metali bir hazneye beslemek için kullanırlar. Bu, bir piston onu kalıba zorlamadan önce yapılır. Pota makinenin dışında kalır. Isıyı azaltır ve parçaları hasardan korur.

Yüksek oranda eriyen metallerle tıbbi parçalar oluştururken bu işlemi kullanabilirsiniz. Örneğin, alüminyum metal 10-300 MPa (1450-43500 psi) basınçla 500-700°C (932-1292°F) sıcaklıklarda çalıştırılır. Soğuk oda işleminin döngü süresi 2-10 dakika civarındadır.

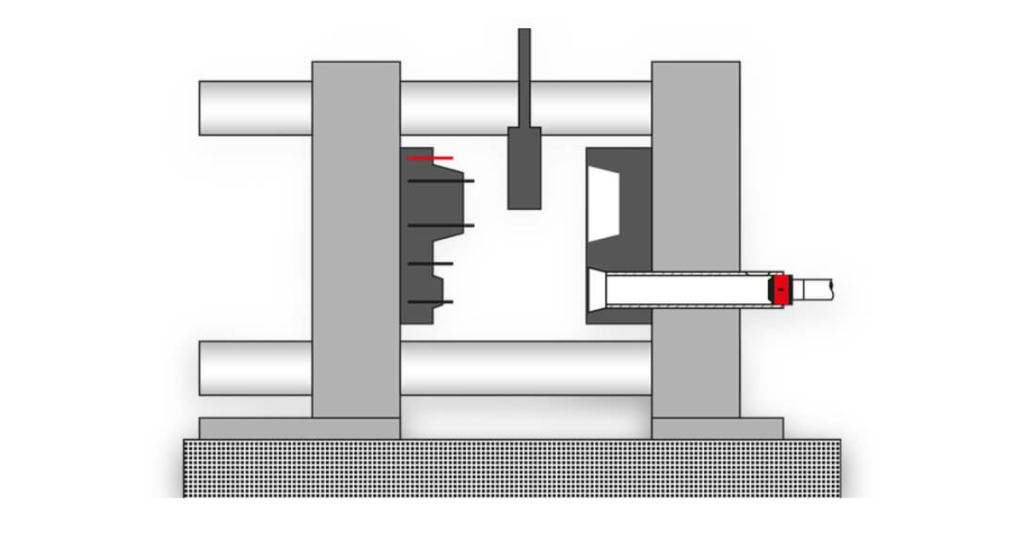

Tıbbi Ekipmanlar için Kalıp Tasarımı

Kalıp tasarımı, güçlü ve hassas döküm çıktıları elde etmek için önemlidir. Seçilen kalıbın sıvılaştırılmış metalin serbestçe hareket etmesine ve hızlı bir şekilde soğumasına izin verdiğinden emin olmalısınız. Buna ek olarak, 0,1-10 kg/s (0,22-22 lbs/s) arasında bir metal akış hızını korumaya çalışın.

Benzer şekilde, katılaşma için soğutma kanalları 1-100°C/s (1,8-180°F/s) arasında olmalıdır. Çünkü iyi kalıp tasarımlarınız çatlaklar ve hava cepleri gibi kusurları azaltır. Ayrıca bitmiş parçanın tokluğunu ve görünümünü de iyileştirebilirler.

Bir Kalıp Ne Kadar Isıya Dayanabilir?

Genellikle üreticiler yüksek mukavemetli kalıplar üretirler. Bu kalıplar 150-300 °C (302-572 °F) sıcaklıkları kaldırabilir. Bu kalıpları kullanarak hassas dökümler üretebilirler.

Üreticiler genellikle 40-60 HRC (Rockwell Sertlik Ölçeği) sertliğe sahip sertleştirilmiş çelik gibi güçlü malzemeler seçerler. Bu, kalıpları tekrar tekrar kullanım için dayanıklı hale getirir.

Ayrıca basit döküm çıkarma için ejektör pimleri gibi özellikler de eklerler. Bu pimler 1-100 kN (225-22,480 lbf) kuvvet uygulayabilir.

Ayrıca, iyi tasarlanmış kalıplar 10.000-100.000 kullanım boyunca dayanabilir. Ancak bu tamamen malzemeye ve nasıl kullanıldığına bağlıdır.

Birleştirici Özellikler

Mühendisler üretim sırasında basınçlı döküme çeşitli özellikler ekler. Örneğin, kalıp içine 5-20 mm (0,2-0,8 inç) çapında soğutma kanalları inşa ettiler. Bu kanallar operasyonlar sırasında soğutma verimliliğini artırır. Ayrıca, 1-100°C/s (1,8-180°F/s) soğutma hızlarını korurlar.

Ayrıca, dişli parçalar veya burçlar gibi ekler de kalıplara yerleştirilir. Bu ekleme dökümden önce yapılır.

Üreticiler M4 ila M12 dişler arasında değişen yaygın kesici uç boyutları veya 10-50 mm (0,4-2 inç) çaplı burçlar kullanmaktadır. Bu kesici uçlar doğru şekilli parçalar üretir ve daha sonra işleme ihtiyacını ortadan kaldırır.

Metalurji

Basınçlı döküm belirli metalurjik özelliklere ihtiyaç duyar. Metalin tane yapısı mukavemetine zarar verir. Örneğin, boyutları 10 mikrometrenin altında olan ince taneleri korursanız, parçaları daha güçlü hale getirir. Bu parçalar ayrıca çatlamaz.

Parçalardaki gözeneklilik genellikle hava geçişi veya büzülmeden kaynaklanır. Bu, parça mukavemeti için iyi değildir ve 30%'ye kadar zayıflatabilir. Bunu önlemek için, alüminyumda olduğu gibi 650 °C civarında kontrollü bir sıcaklık sağlayın.

Ayrıca, 1500 ila 3000 psi basınç kullanın. Ek olarak, hızlı soğutma tekniklerinin uygulanması kusurları 50%'nin üzerinde azaltır. Bu kanallar homojen katılaşma sağlar ve gerilimi azaltır.

Atış Ağırlığı ve Yağlayıcılar

Genel olarak, atış ağırlığı erimiş metal miktarıdır. Bu üretici bir döküm döngüsü için kullanır. Tipik olarak parçanın boyutuna bağlıdır ve genellikle 50 gram ila 50 kilogram (0,1 ila 110 lbs) arasında değişir.

Atış ağırlığını dijital bir tartı veya otomatik bir dozajlama sistemi ile ölçün. Bu şekilde hassasiyeti sağlayabilirsiniz. Doğru bilye ağırlığı kalıp boşluğu hacmiyle eşleşmelidir. Çünkü basınçlı döküm taşma rezervuarları içerir. Bu yüzden parçanın israf olmadan tamamen dolduğundan emin olun.

Tasarım Hususları

Üreticiler tıbbi cihaz kalıp dökümü için yuvarlak kenarlar ve yumuşak geçişler eklemeye odaklanır. Bu şekiller çatlakları önler ve mukavemet sağlar. Örneğin, birleşme yerlerinde yaklaşık 1,5-3 mm'lik eşit bir kalınlık sağlamaya çalışırlar. Böylece bu bağlantılar çözülmez.

Ayrıca, dar köşelerden, keskin kenarlardan ve düzensiz şekillerden kaçınmak kusurları ve düzeltme maliyetlerini azaltır. Çünkü basit, pürüzsüz tasarımlar döküm kalitesini, güvenilirliğini ve doğruluğunu artırır. Ayrıca parçaların katı tıbbi standartları karşılamasını sağlar.

Yağlayıcılar ve Ayırıcılar

Yağlayıcılar ve ayırıcılar parça çıkarma işleminizi daha sorunsuz hale getirir. Bunun için dökümden önce bunları kalıp yüzeyine püskürtmeli veya fırçalamalısınız.

Her iki yöntemi de deneyebilirsiniz-otomatik püskürtme sistemleri veya manuel. Özellikle, yaklaşık 0,1-0,5 litre (3,4-17 oz) yağlayıcının otomatik kullanımı bir döngüyü tamamlar. Manuel işlemler zaman alır, ancak gizli alanları bir sprey şişesi veya fırça ile kaplamanıza olanak tanır.

Bu yağlayıcılar metalin kalıba yapışmasını gerçekten önler. Sürtünmeyi azaltırlar ve parçaları sorunsuz bir şekilde çıkarırlar. Ayrıca, yağlayıcılar kalıpların ömrünü uzatır ve onları aşınmaya karşı korur. Yeni bir kalıp gerekmeden önce genellikle 100.000 atışa kadar izin verirler.

Tıbbi Ekipman Basınçlı Döküm Uygulamaları

Cerrahi Aletler:

Üreticiler forseps, bisturi ve retraktör gibi aletleri kalıp döküm yoluyla üretmektedir. Bu aletleri daha hafif (50-200 gram), güçlü ve sterilize edilmesi kolay hale getirirler. Basınçlı döküm bu parçalara pürüzsüz yüzeyler, sıkı toleranslar (±0,05 mm) ve tekrarlanan kullanım için tutarlı kalite sağlar.

Tanısal Görüntüleme Ekipmanı:

Birçok döküm parçanın 150°C'ye (302°F) kadar yüksek sıcaklıklara dayanabilmesi için iyi bir tasarıma ihtiyacı vardır. Örneğin, X-ışını tüpü muhafazaları ve MRI makinesi bileşenleri. Bu parçalar aynı zamanda mükemmel termal iletkenlik (150-200 W/m-K) ve zorlu koşullarda dayanıklılık içerir.

İmplante Edilebilir Cihazlar:

Üreticiler ortopedik vidalar, eklem replasmanları ve diş implantları yapmak için biyouyumlu malzemeler kullanmaktadır. Örneğin titanyum alaşımları. Bu cihazların korozyona karşı dirençli olmasını ve 600 MPa gibi yüksek bir yorulma dayanımına sahip olmasını sağlarlar. Böylece vücudun içinde onlarca yıl dayanırlar.

Kalıp döküm yoluyla Tıbbi Aletlerin Oluşturulması

Basınçlı döküm işlemleri tıbbi ekipmanlarda doğru şekiller ve homojenlik sağlar. Örneğin, cerrahi forsepsler hassasiyet için basınçlı dökümden yararlanır. Üreticiler dayanıklılık sağlamak için paslanmaz çelik kullanırlar (40-50 HRC sertlik). Kavrama sağlamak için tırtıklı çeneler eklerler.

Alette bulunan kutu kilidi denge sağlar. Ayrıca, cırcır bölümü alet konumlarını sabitler. Üreticiler kolay kullanım için yaklaşık 10-20 cm uzunluğunda saplar üretir. Ayrıca sağlam bir tutuş sağlamak için halka saplar da içerirler. Basınçlı döküm, tıbbi prosedürlerde daha fazla kullanılabilirlik için hassas şekiller ve homojenlik sağlar.

Vücuda Yerleştirilebilir Cihazlar için Malzeme Gereklilikleri

Üreticiler implante edilebilir cihazlar için genellikle titanyum ve alüminyum alaşımları kullanmaktadır. İmplante edilebilir cihazlar için kullanılan malzemelerin katı standartları karşılaması gerektiğini bilirler. Dolayısıyla titanyum ve alüminyum vücutta güvenlik ve iyi performans sağlar. Ayrıca, implant reaksiyona dayanıklı olmalı ve vücut dokularına zarar vermemelidir.

Gövdenin iç ortamı sert olabileceğinden malzemenin de zamanla paslanmaması gerekir. Ancak bundan kaçınmak için parçaya elektrokaplama veya eloksal gibi ekstra kaplama uygulayabilirsiniz. Örneğin, eloksal aşınma direncini artırır ve Ra ≤ 0,8 μm pürüzlülükle daha pürüzsüz yüzeyler oluşturur.

Medikal Basınçlı Döküm Malzeme Özellikleri

| Mülkiyet | A380 Alüminyum | AZ91D Magnezyum | Ti-6Al-4V Titanyum | 316L Paslanmaz Çelik |

| Çekme Dayanımı | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Akma Dayanımı | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Uzama | 3.50% | 3% | 10-14% | 40% |

| Sertlik | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Yoğunluk | 2,7 g/cm³ | 1,74 g/cm³ (Çok hafif) | 4,43 g/cm³ | 8,0 g/cm³ |

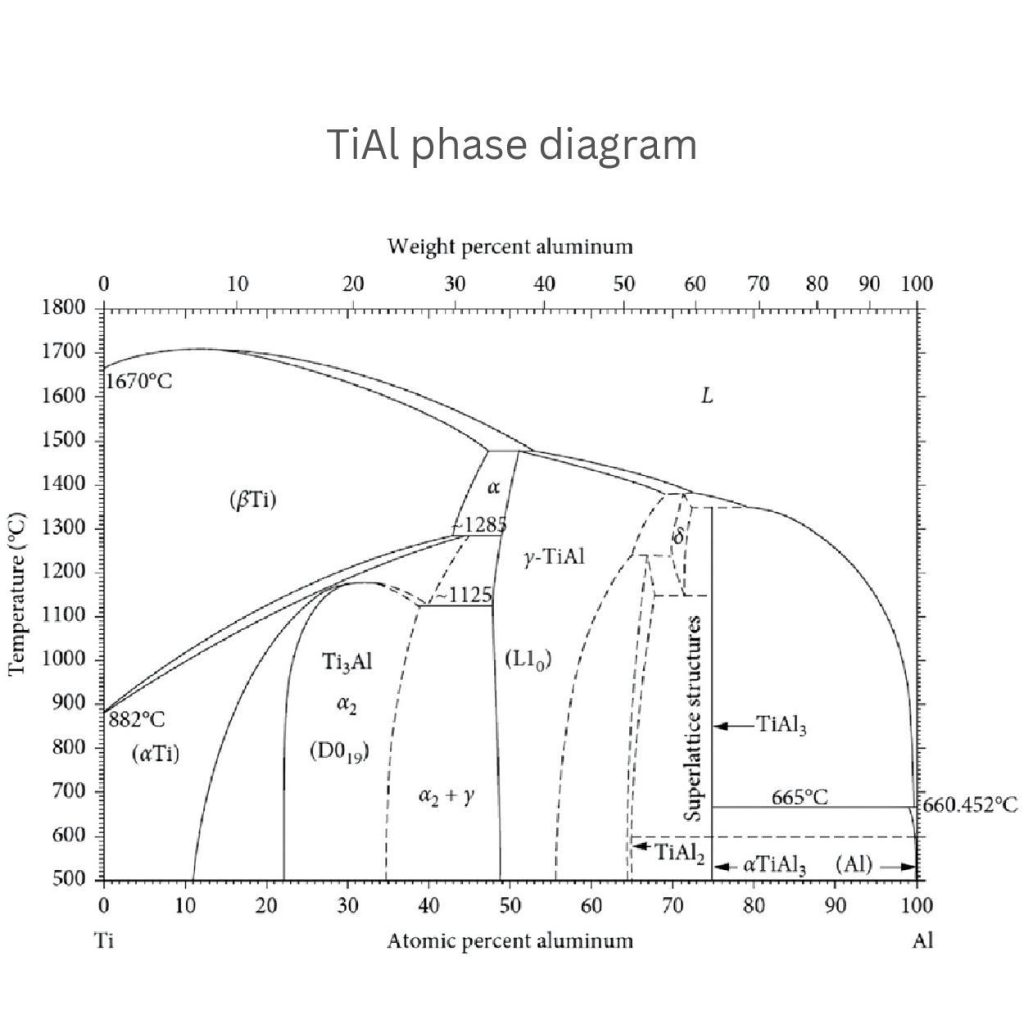

TiAl Malzemelerin Karşılaştırılması

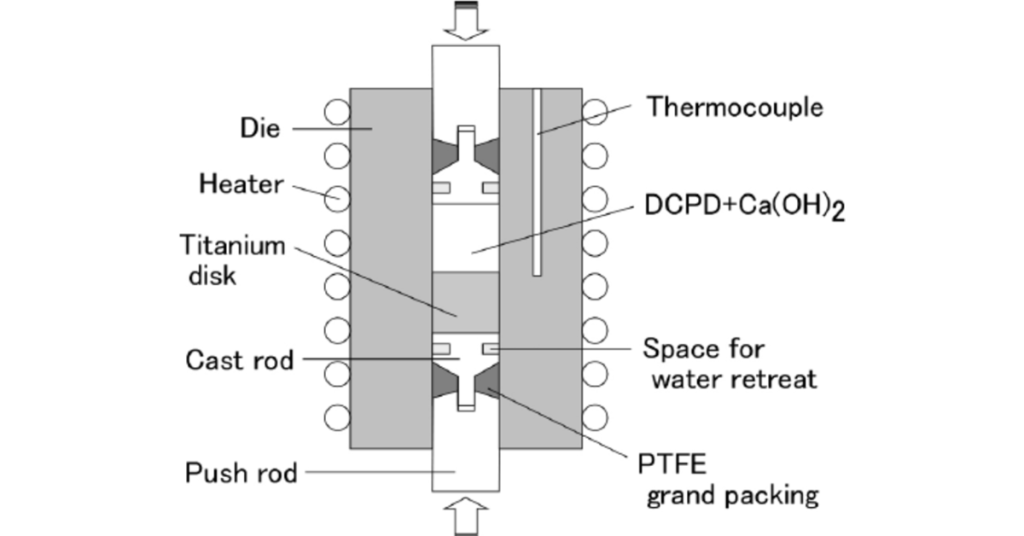

Titanyum ve alüminyum, yüksek performanslı tıbbi uygulamalar yapmak için önemli alaşımlardır. Verilen diyagram, içeriklerine ve sıcaklıklarına göre farklı fazları göstermektedir.

Örneğin, α-Ti daha düşük sıcaklıklarda (882 °C'nin altında) oluşur. Mükemmel mukavemet sağlar ancak sünekliği daha düşüktür. Benzer şekilde, alüminyum içeriği 50-55%'ye yükseldiğinde, γ-TiAl oluştururlar. Bu da yüksek sıcaklıklarda iyi mukavemet sağlar.

Ti3Al α2 bölgesinde oluşur. Bu, 660,45°C gibi sıcaklıklarda ilave mukavemet ve stabilite sağlar. Ek olarak, hem α2+γ fazlarına sahip alaşımlar dengeli mukavemet ve süneklik sağlar. TiAl alaşımlarını tıbbi implantlar gibi yüksek sıcaklıktaki kullanımlar için son derece uygun hale getirirler.

Tıbbi Ekipmanlar için Basınçlı Dökümün Faydaları

- Hassasiyet ve Doğruluk

- Karmaşık Geometriler

- Ekonomik Faydalar

- İyileştirilmiş Hasta Sonuçları

- Azaltılmış Sağlık Maliyetleri

Hassasiyet ve Doğruluk

Medial parçalar için basınçlı döküm kullanarak ±0,05 mm kadar sıkı toleranslarla benzersiz bir doğruluk elde edebilirsiniz. Bu işlem cerrahi aletlere ve implantlara tam boyutlar kazandırır. Basınçlı döküm teknikleri ayrıca tıbbi aletlerin performansını ve uyumunu da iyileştirir.

Karmaşık Geometriler

Dökümcüler, kalıp döküm işlemi sırasında son derece karmaşık tasarımlar oluşturabilir. Örneğin, 1 mm'nin altında kalınlıklara sahip iç özellikler veya ince duvarlı yapılar. Ayrıca X-ray tüpü muhafazaları ve MRI bileşenleri gibi karmaşık parçalar da yapabilirler. Bu parçaların diğer yöntemlerle üretilmesi zor veya maliyetli olabilir.

Ekonomik Faydalar

Basınçlı döküm, küçük ve büyük üretim seviyeleri için uygun fiyatlı bir seçimdir. Çünkü otomasyon sayesinde işçilik maliyetlerini 30%'ye kadar azaltabilir. Ayrıca, hızlı üretim döngüsü, teslim sürelerini yaklaşık 2-4 hafta azaltır. Bu süreç aynı zamanda daha az malzeme kullanır ve atıkları 5%'den daha aza indirir.

İyileştirilmiş Hasta Sonuçları

Kalıp döküm teknikleri implant bileşenlerinin ömrünü uzatır. Bu teknikler onları daha güçlü hale getirir. Örneğin, ortopedik implantları basınçlı döküm yoluyla üretirseniz, 10-20 yıl dayanabilirler. Çünkü kalıp döküm sık sık değiştirme ihtiyacını azaltır. Ayrıca, kalıplanmış parçalar ameliyat süresini kısaltabilir. Kolay kullanım sunarlar ve daha az hazırlık gerektirirler.

Azaltılmış Sağlık Maliyetleri

Tıp sektörü, döküm parçalar kullanarak sağlık hizmeti maliyetlerini azaltabilir. Bu parçalar daha az onarım ve değişim gerektirir. Örneğin, kusur oranı 1-2% kadar düşük olan yüksek kaliteli parçalar. Ayrıca hem üreticiler hem de sağlık hizmeti sağlayıcıları için uzun vadeli maliyetleri azaltırlar.

Medikal Kalıp Dökümler için Sterilizasyon Yöntemleri

Buharlı Temizlik (Otoklav):

Parçalar özel bir odaya girer. Makine yaklaşık 250°F'ye kadar ısınır. Buhar ve yüksek basınç mikropları öldürmek için birlikte çalışır. İşlem yaklaşık 30 dakika sürer. Çoğu metal parça için iyidir. Ancak dikkat edin - bazı parçalar lekelenebilir veya renk değiştirebilir.

Gama Işını Temizliği:

Bu işlemde özel malzemelerden gelen yüksek enerjili ışınlar kullanılır. Işınlar ambalajın içinden geçer ve parçaların derinliklerindeki mikropları öldürür. İşlem soğuk ve kurudur. Parçalar kullanıma hazır olarak çıkar. Her parça belirli bir dozda ışın alıyor. Ancak makinenin yapımı milyonlara mal oluyor.

Gaz Temizleme (Etilen Oksit):

Parçalar kapalı bir odaya konur. Özel bir gaz boşluğu doldurur. Mikropları parçalayarak öldürür. Tüm süreç yaklaşık 24 saat sürer. Temizlikten sonra parçaların havalanması için zamana ihtiyaç vardır. Gaz, diğer yöntemlerin gözden kaçırdığı küçük deliklere ve çatlaklara girebilir.

Önemli Kurallar:

- Her temizlik döngüsünden sonra parçalar test edilir

- Çalışanlar makineleri her gün kontrol etmelidir

- Her partinin bir takip numarasına ihtiyacı vardır

- Sıcaklık ve zaman kaydedilmelidir

- Parçalar paketlenmeden önce tamamen kuru olmalıdır

- Düzenli kontroller yöntemin hala iyi çalışmasını sağlar

Tıbbi Cihazlar için Risk Analizi Süreci

- Tüm Tehlikeleri Tanımlayın: Üreticiler tıbbi parçalar için risk analizi sürecine tüm tehlikeleri tanımlayarak başlar. Daha fazla iyileştirme yapmak için belirli bir cihazla ilişkili riskleri listelerler. Örneğin, elektrik arızaları, malzeme arızaları veya kontaminasyon.

- Her Tehlikeyi Değerlendirin: Parçayı derinlemesine incelerler ve bu kusurların cihazı ne kadar etkileyebileceğini değerlendirirler. Örneğin, performans, güvenlik ve hasta sağlığı.

- Şiddet ve sıklığı belirleyin: üreticiler belirlenen her bir tehlike için potansiyel etkiyi (şiddet) bulur. Ayrıca ne sıklıkta meydana gelebileceğini de belirlerler (sıklık). Yüksek şiddette bir tehlike varsa, ciddi yaralanmalara yol açabilir. Benzer şekilde, düşük frekanslı bir tehlike sık sık meydana gelmeyebilir ancak izlenmesi gerekir.

- Risk Seviyesi Atayın: Şiddet ve sıklık oranını kısmen belirledikten sonra üreticiler risk seviyelerini kabul edilebilir (düşük risk) veya kabul edilemez (yüksek risk) olarak belirler.

- Hafifletme Uygulayın (Kabul Edilemezse): Kalıpçılar kabul edilemez bir risk bulursa, hafifletici önlemler uygulayın. Örneğin, tasarım ayarlamaları, kalite kontrolde iyileştirmeler veya daha iyi malzemeler. Risk kabul edilebilir hale gelene kadar bunları yeniden değerlendirmeye devam ederler.

- Sonraki Tehlike: Tüm değişiklikleri yaptıktan sonra, tüm riskler ele alınana kadar her tehlike için süreci tekrarlarlar.

Tıbbi Cihaz Üretimi için Kurallar

ABD'de: FDA tıbbi cihazların güvenli olduğundan emin olur. "21 CFR Bölüm 820" adı verilen kuralları vardır. Bu kurallar şirketlere cihazları nasıl doğru şekilde üreteceklerini söyler. Şirketler iyi kayıt tutmalı ve ürünlerini iyi test etmelidir.

Avrupa'da: AB'nin MDR adı verilen kendi kuralları vardır. Bu kurallar, şirketlerin Avrupa'da cihaz satabilmeleri için ne yapmaları gerektiğini belirtir. Cihazlarının güvenli olduğunu ve iyi çalıştığını kanıtlamaları gerekir. Ayrıca, kurallara uyduklarını göstermek için ürünlerinin üzerinde özel işaretlere ihtiyaçları vardır.

Başka Yerlerde: Kanada'da tıbbi cihazları kontrol eden Health Canada vardır. Japonya'da ise kuralları MHLW adlı bir grup koyuyor. Her ülke cihazların insanlara zarar vermeyeceğinden emin olmak ister.

Sonuç:

Tıbbi Ekipman Basınçlı döküm sürekli bir süreçtir. Bu süreç, sıcak kamaralı basınçlı döküm ve soğuk kamaralı basınçlı döküm gibi çeşitli yöntemleri içerir. Üreticiler en karmaşık tıbbi parçaları bu tekniklerle üretmektedir. Ek olarak, basınçlı döküm tıbbi cihazlarda olağanüstü özellikler sunar. Parçaları güçlü, korozyona dayanıklı ve hassastır. Bu teknikler aynı zamanda bütçe dostudur ve titanyum gibi biyouyumlu malzemeler için uygundur.

0 Yorum