Yüksek basınçlı dökümde, önce oyuncağın şeklinde bir kalıp oluşturursunuz. Ardından metali su gibi sıvı hale gelene kadar eritirsiniz. Büyük bir makine kullanarak sıcak, sıvı metali büyük bir basınçla kalıba hızla itersiniz. Metal soğuyor ve katılaşarak kalıbın şeklini alıyor. Son olarak, kalıbı açarsınız ve yepyeni metal oyuncağınızı çıkarırsınız! Özetle yüksek basınçlı döküm budur.

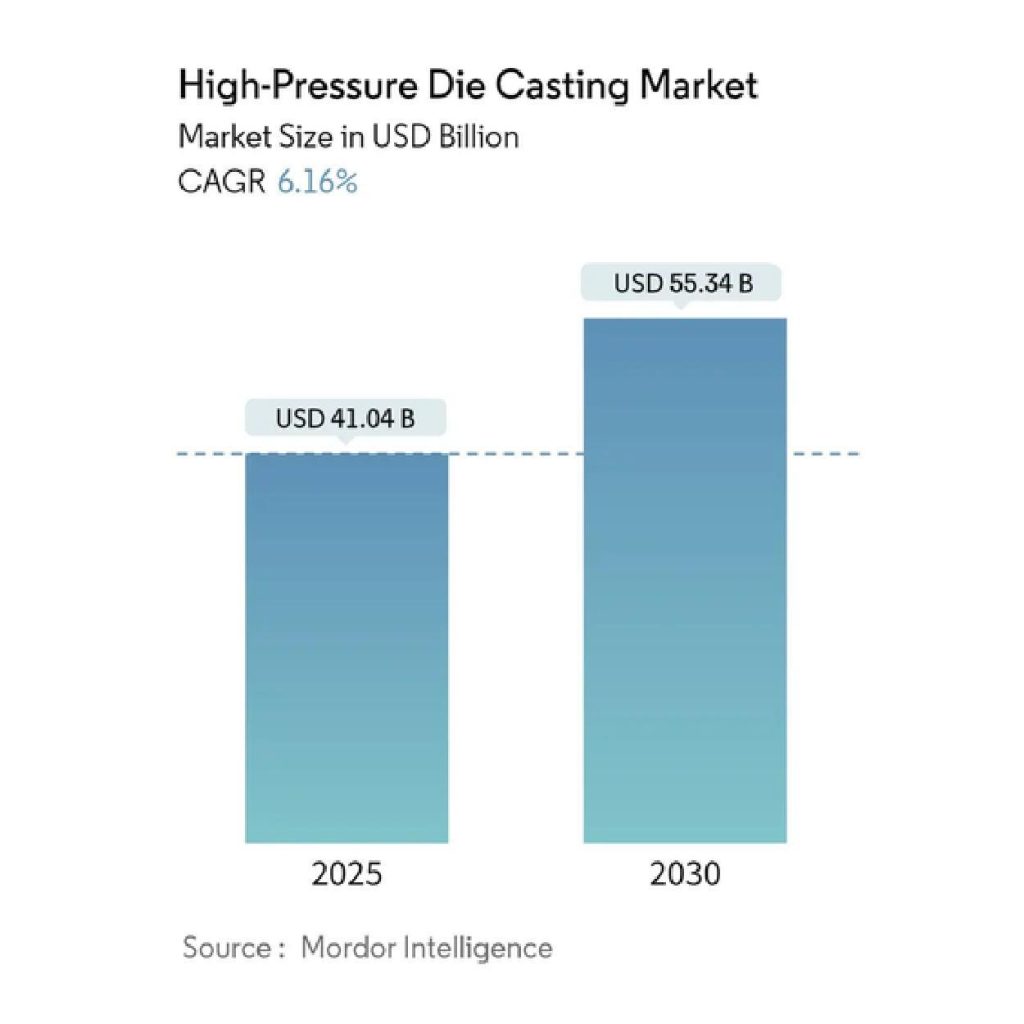

HPDC'nin 2030 yılına kadar $55.34 B büyümesi beklenmektedir. Yükselişinin nedenleri, araba parçaları veya elektronik gibi küçük ila büyük hacimli endüstriyel uygulamalardır.

Bu süreç ve teknikler, tasarımlar, optimizasyon vb. gibi ilgili parametreleri hakkında daha fazla bilgiyi bu makalede bulabilirsiniz.

Yüksek Basınçlı Basınçlı Döküm Prensipleri

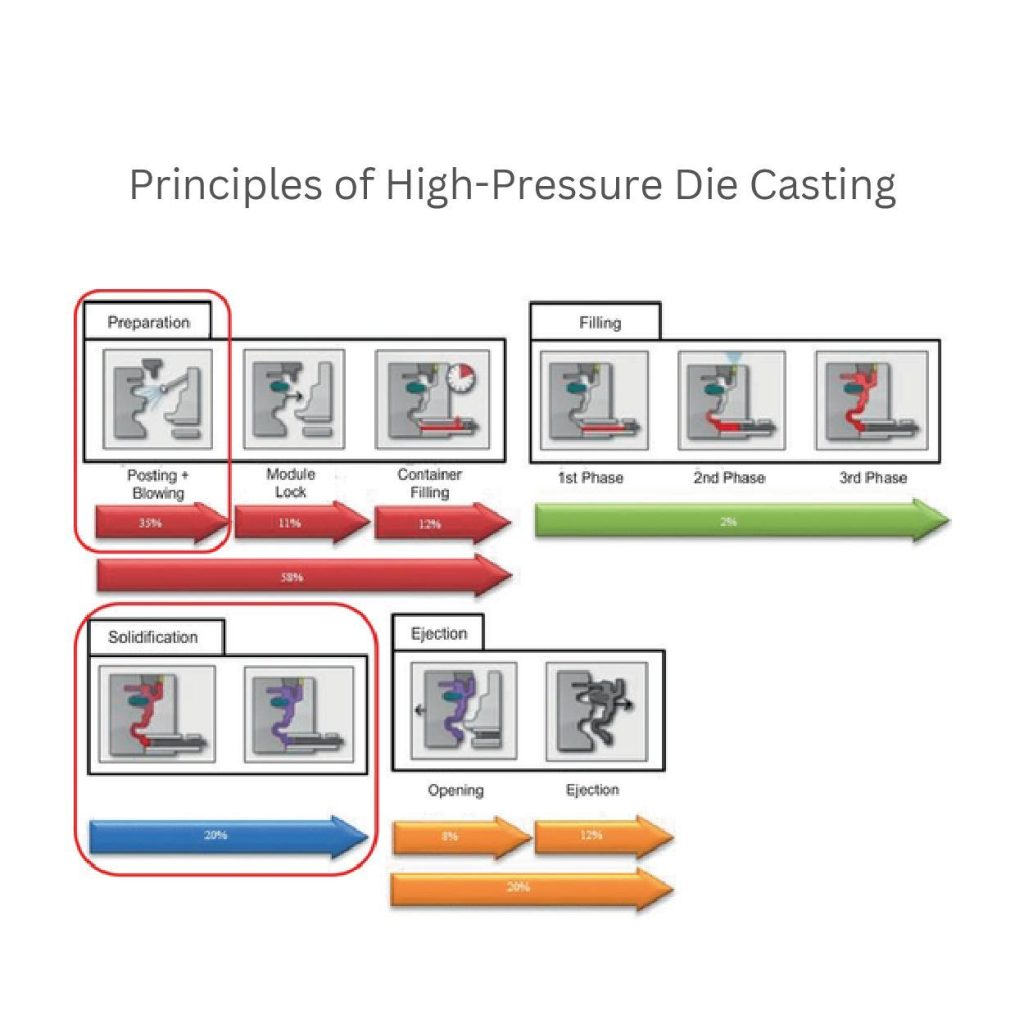

Üreticiler başlıyor yüksek basınçlı döküm bazı ilk hazırlıklar ile. Bu hazırlık, kalıbın temizlenmesini (gönderme ve üfleme) ve sıkıca kilitlenmesini (modül kilidi) içerir. Ardından, erimiş metali kaba dökerler.

Makine üzerine monte edilen enjeksiyon sistemleri metali kalıba doğru 10 MPa ila 150 MPa arasında pompalar. Bu sistem üç aşamalı olarak geçebilir.

Doldurma sırasında ilk aşamada düşük basınç uygulayın, ikinci aşamada hızı ve basıncı artırın ve üçüncü aşamada sabit basıncı koruyun.

Katılaştırma adımı erimiş parçacığı sert forma dönüştürür. Onları ürün profiline göre şekillendirir. Son olarak, üreticiler kalıbı açar ve katı metal parçayı çıkarır.

Erimiş Metal Özelliklerinin Rolü

Erimiş metalde viskoziteyi ve yüksek akışkanlığı sırasıyla 1-10 mPa-s ve 20-50 cm akış mesafesi civarında tutmalısınız. Kalıbın içindeki maddeleri sorunsuz bir şekilde dolduracaktır. Ayrıca, bu parametreleri ayarlamak için erime noktasının 20-30 °C üzerinde bir sıcaklığı muhafaza edin.

Metallerin erime noktalarından bahsederken, bunlar değişiklik gösterir. Örneğin alüminyum 660 °C, çinko 419,5 °C ve magnezyum 650 °C'dir. Bu yüzden sabit ısıya ihtiyaç duyarlar.

Alaşım Sistemlerinin Etkisi

HPDC'nin en yaygın alaşım türleri alüminyum, magnezyum ve çinkodur. Ancak doğaları ve nitelikleri farklıdır. Örneğin, alüminyum 2,7 g/cm³ yoğunluk içerir ve hafiftir. Motor blokları veya dişli muhafazaları gibi yapısal parçalar için kullanabilirsiniz.

Buna karşılık magnezyum 1,7 g/cm³ yoğunluğa sahiptir. Ayrıca daha hafiftir. Bu genellikle araba koltuğu çerçevesi türünden parçalar için kullanılır.

Çinko 7,1 g/cm³ yoğunluğa sahiptir ve size $1,80/kg'a mal olabilir. Konektörler ve braketler gibi küçük veya ayrıntılı parçalar için iyi bir seçenektir.

Soğutma Kanalları ve Katılaşma Hızı

Kalıp içindeki soğutma kanallarının sıcaklığını yaklaşık 200-300 °C'de tutmaya çalışın. Bu aralık en iyi sonuçları almak için uygundur. Örneğin, termal gerilimi azaltır, tane yapısını iyileştirir ve parça mukavemetini ve kalitesini artırır.

Ek olarak, daha hızlı soğutma uygulamak tane boyutunu en aza indirir. Parçalara güç verir ve pürüzsüz yüzeyler oluşturur.

Örneğin, üreticiler 250 °C soğutma hızı uygulayarak alüminyum parçalar ürettiklerinde, daha yavaş soğutmaya göre 20% daha yüksek çekme mukavemetine sahip olduklarına tanık olurlar.

Atış Ağırlığı ve Önemi

Kalıba doğru parametrelerde atış ağırlığı (metal miktarı) eklemek kusurları azaltır. Tipik olarak, kalıp boşluğunun hacminin 80-95%'si. Enjeksiyondan önce erimiş metali ölçmelisiniz.

Atış ağırlığı miktarını parça ağırlığından yaklaşık 2 ila 3 kat daha yüksek tutun. Çünkü taşmalar, yolluklar veya yolluklar israf edebilir.

Geliştirilmiş Döküm Kalitesi için HPDC Teknikleri

1. Vakum Döküm

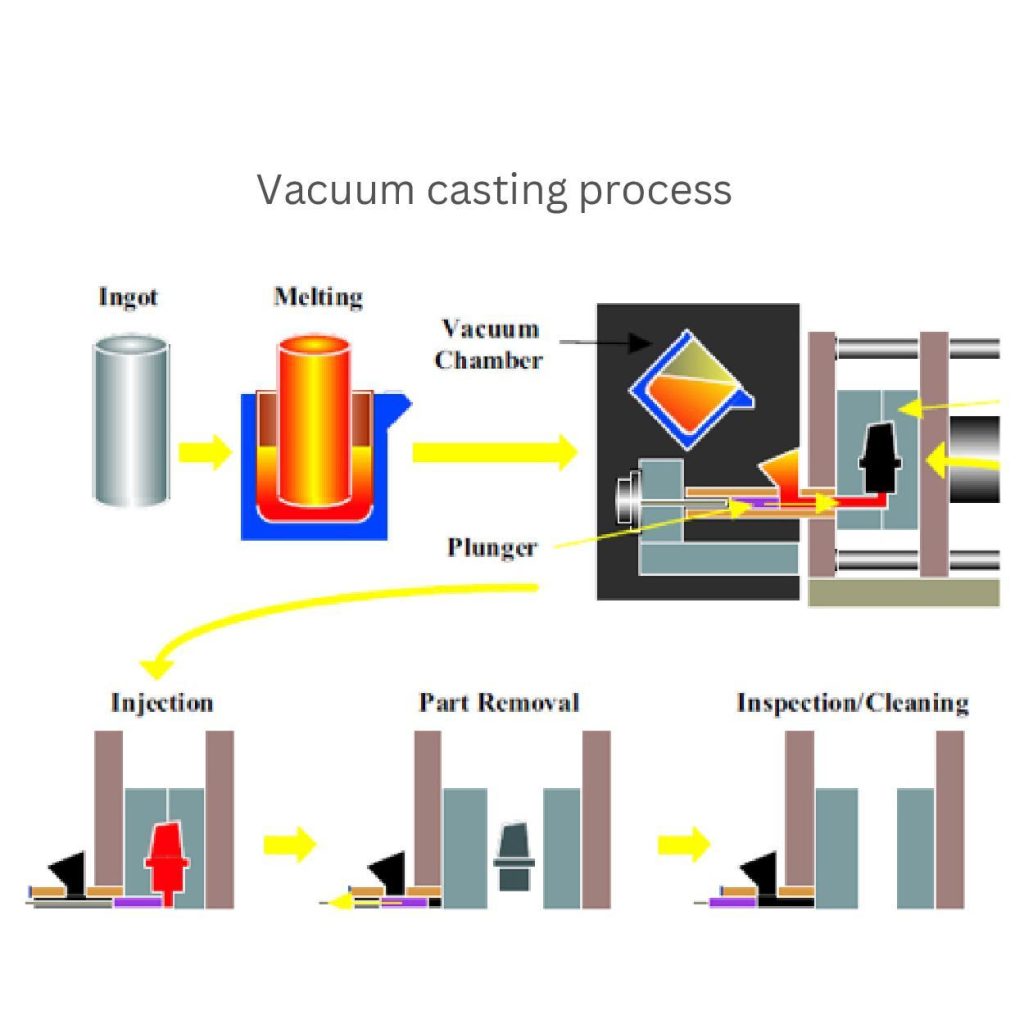

Vakumlu döküm sırasında kalıpçılar külçeyi bir fırında eritir. Bu erimiş metali bir piston kullanarak bir vakum odasına aktarırlar. Metal daha sonra 50-100 mbar'lık bir vakum seviyesi altında çelik kalıba doğru itilir. Soğuduktan sonra, kalıp yarımlarını açarak ağa yakın şekilli parçanızı elde edersiniz.

Burada kalıp boşluğundaki vakum, havayı ve bazı kusurları ortadan kaldırır. Bu yerleşik bir yöntemdir. Hava sıkışmasını en aza indirir. Bu da malzemenizi zayıflatabilir.

Geleneksel HPDC yönteminden daha iyidir. Vakumlu döküm kurulumu size $200.000'e mal olabilir ve parça başına yaklaşık 1-2 dakikalık bir döngü süresi sunabilir.

2. Sıkıştırmalı Döküm

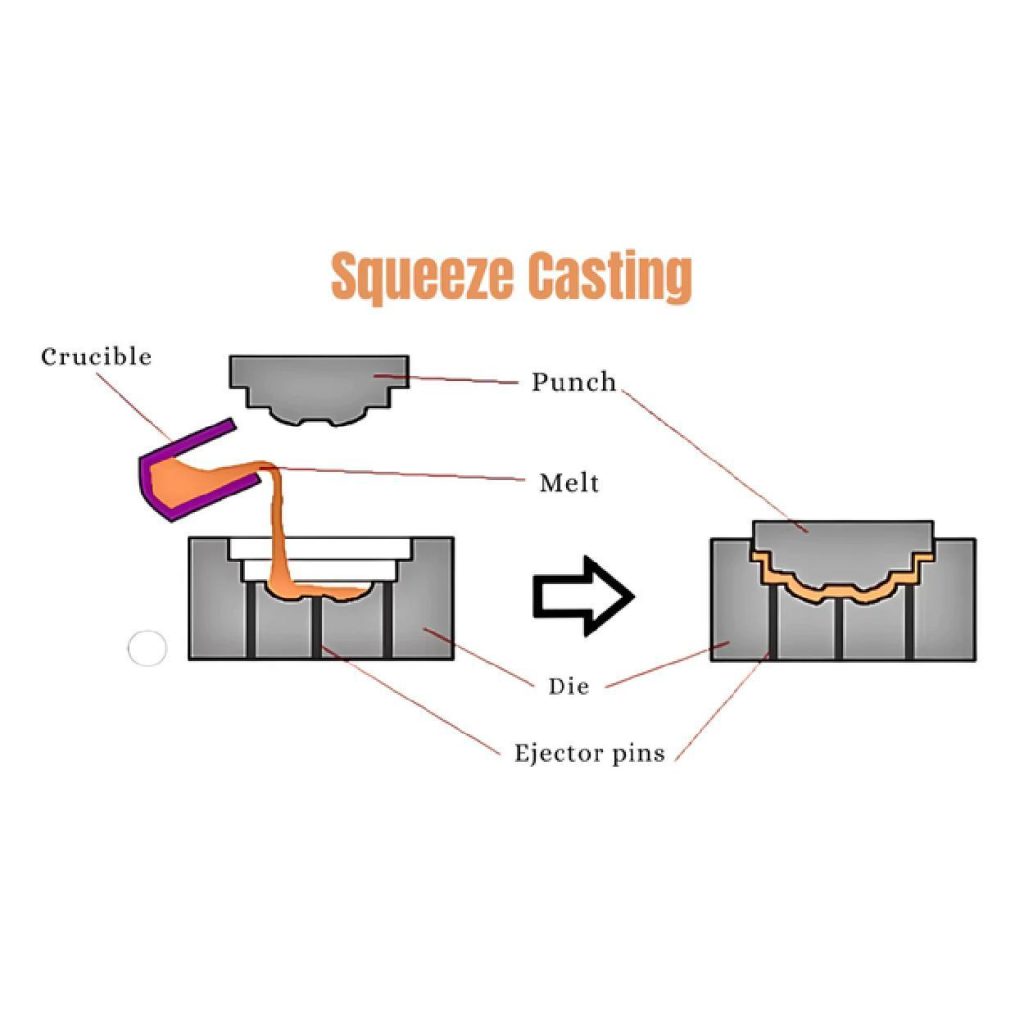

Sıkma yönteminde, üreticiler önce metali bir potada eritir ve ardından yüksek basınç altında (tipik olarak 100-150 MPa) kalıba dökerler. Zımbayı bastırarak tüm bölümü tamamen doldururlar.

Bu zımba parçası, kalıptan herhangi bir varlığın veya neden olan hava boşluklarının giderilmesine yardımcı olur. Kalıba monte edilen ejektör pimleri, soğuyup katılaştığında kalıplanmış parçayı dışarı iter.

Sıkıştırmalı döküm, motor blokları ve şanzıman gövdeleri gibi yoğun parçalar üretebilir. Ancak, daha uzun bir döngü süresine (2 ila 4 dakika) ve $250.000'e kadar daha fazla yatırıma ihtiyaç duyar. Tamamen sıvı kullanır. Sıkma döküm yöntemini motor bileşenleri gibi güçlü parçalar için kullanabilirsiniz.

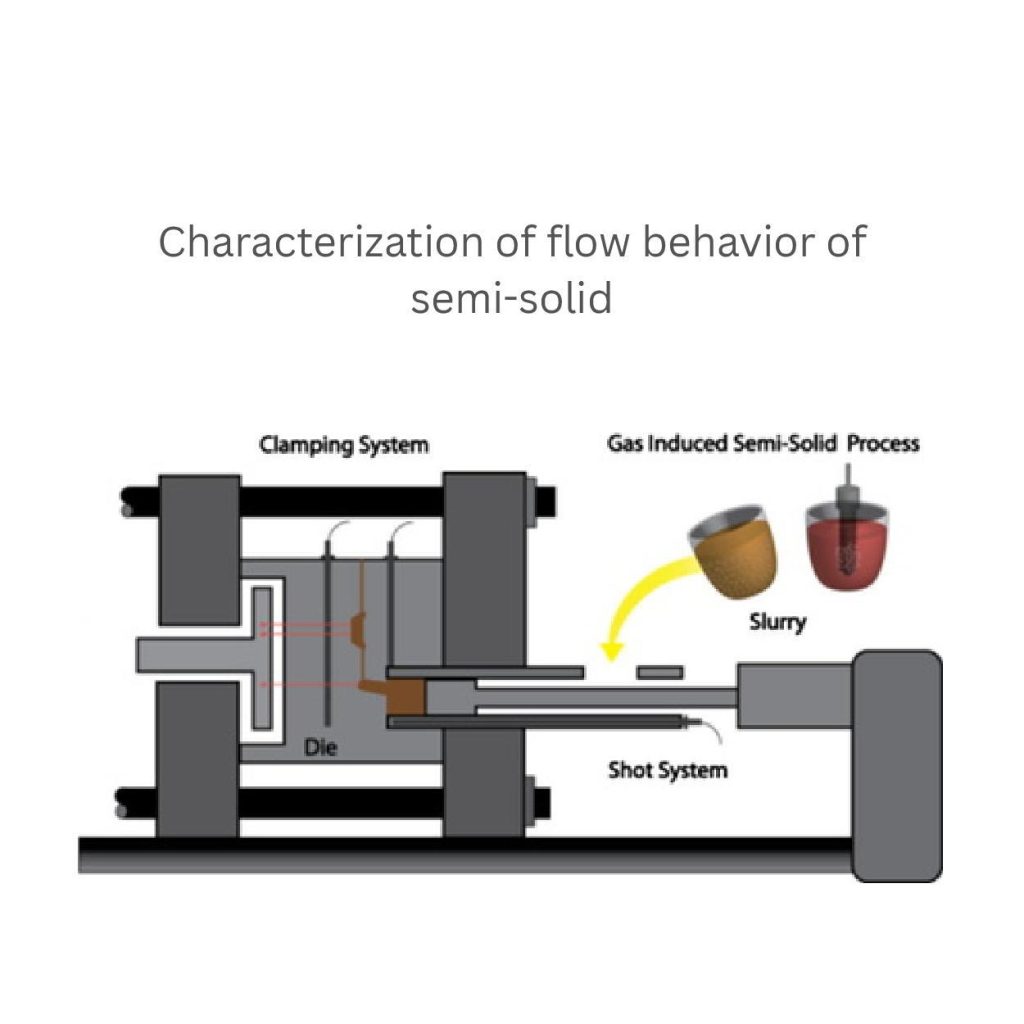

3. Yarı Katı Basınçlı Döküm

Yarı katı basınçlı döküm için, gaz kaynaklı yöntemi kullanarak metal bulamacı hazırlayın. Bulamaç kısmen sıvı formda ve kısmen katı fraksiyonda olmalıdır (30-70%). Daha sonra, bu bulamacı atış sistemleri aracılığıyla kalıba şarj edin.

Kalıpların sıkıştırma sistemleri, metal eşit şekilde törpülenene ve ürüne şekil verene kadar sıkıca kilitli kalır.

Eriyiğin erime noktasının hemen altındaki işleme sıcaklığı ve 50 ila 100 MPa'lık presleyiciler gibi parametreleri koruyun.

Döküm ve dövme kombinasyonu bu prosesi vakum ve sıkma dökümlerden ayırır. $ 300.000 ila $400.000 bütçe gerektirebilir ve birim döngü başına 1 ila 3 sürebilir.

Bu işlemi mikroyapı parçaları yapmak için kullanabilirsiniz. Çünkü bu, onlara gereken gücü ve hassasiyeti vermek için en iyisidir.

Sınırlamalar ve Zorluklar

- Vakumlu döküm: Bu işlem yaklaşık $200.000 gibi yüksek yatırımlara mal olur. Bu teknikle ince duvarlı bileşenler oluştururken zorluklarla karşılaşabilirsiniz. Çünkü 3 mm'nin altındaki kalınlıkları desteklemez. Dahası, oldukça karmaşık bir parça yapamazsınız. Örneğin, alt kesimler veya keskin köşeler içeren ve karmaşıklığı 10 puanlık bir ölçekte 7-8'i aşan parçalar vakumlu döküm yoluyla elde edilemez.

- Sıkıştırmalı döküm: Üretim döngünüzü vakumlu döküme göre 20-30%'ye kadar yavaşlatır. Sıkıştırmalı döküm küçük ölçekli endüstriler için maliyetlidir (kurulum maliyetleri yaklaşık $250,000). Ayrıca, bu işlem 4 mm kalınlığın altındaki ince duvarlı parçaları üretemez. Ayrıca, karmaşık kafes yapılar gibi karmaşık şekiller üretmenize izin vermez.

- Yarı katı basınçlı döküm: Yarı katı proses hem vakum hem de sıkma dökümden daha maliyetlidir. Yarı katı durumlara uygun belirli alaşımlarla sınırlıdır. Ayrıca, 5 mm'nin altında kalınlıklara sahip parçalar yapmak istiyorsanız sizden zorlu mücadeleler talep eder. Yarı katılar ayrıca 10 puanlık bir ölçekte 9'luk bir karmaşıklık seviyesini aşan aşırı geometrileri de kolaylaştırmaz.

HPDC için Kalıp Tasarımı ve Üretimi

Kalıp Ömrünü Etkileyen Faktörler

Termal çevrimin 200-400 °C sıcaklık değişimlerinde meydana geldiğini bilmelisiniz. Çatlaklara neden olur.

Aynı şekilde, metali 50 m/s'nin üzerindeki hızlarda iterseniz, yüzey aşınır. Bu da erozyona yol açar.

Zaman içinde metallerde meydana gelen diğer bazı faktörler arasında korozyon, pas, mukavemet ve zayıflık yer alır. Bu etkiler, metalleri genellikle 2%'den fazla klor içerdiği için meydana gelir. Kalıp ömrünü 30-50% kadar azaltır.

Havalandırma ve Soğutmanın Önemi

Döküm sırasında hava kaçışlarını azaltmak için havalandırma sistemlerini optimize edin. Bu ayarlar 100-150 cm³/s hava akış hızlarını korumalıdır. Aşırı ısınmayı önleyin ve kalıp sıcaklığı sürecini koruyun. Bunun için soğutma kanallarını 200°C ile 250°C arasında ayarlayın.

Ek olarak, termal stres gibi gözden kaçan bir konu, 50°C'yi aşan sıcaklık farklarını düzenleyemediğinizde ortaya çıkar. Bu da kalıpta çatlama ve eğrilmeye neden olur.

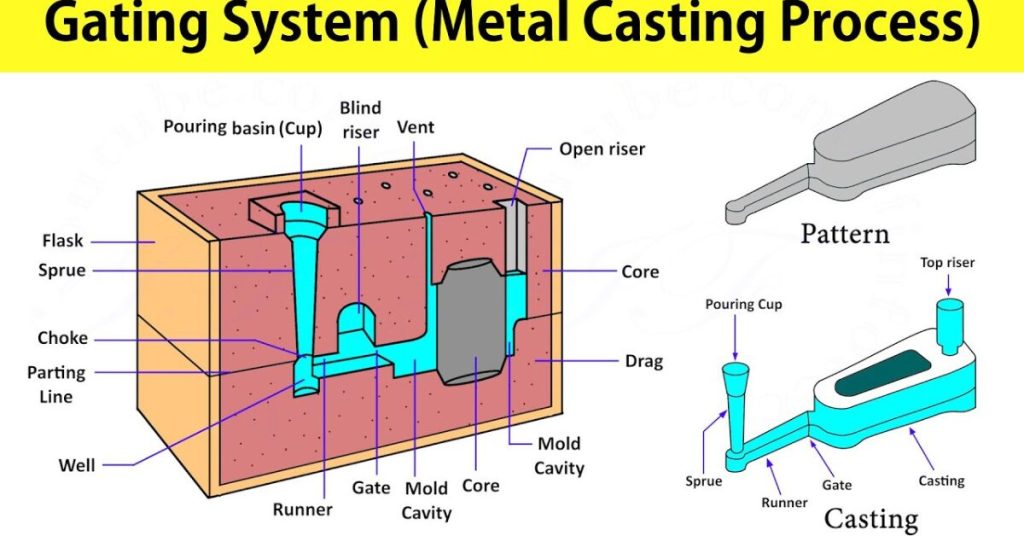

Geçitleme ve Yükseltme

Yolluk, kalıp içinde yol görevi görür. 5-10 mm yolluk kalınlığı ile sıvılaştırılmış metallerin akışını kontrol ederler. Bu arada, işleme düzeneklerindeki yükselticiler, kalıp maddelerini eşit şekilde doldurmak için vardır. 20-30 mm'lik bir çap kullanır. Bu faktörlerin yanlış hizalanması ürünlerde gözenekliliğe neden olabilir.

Farklı Alaşımlar için Kalıp Malzemeleri

Burada dikkate alınması gereken en önemli husus budur. Döküm yapılacak metali göz önünde bulundurarak bir kalıp yapmak için en güçlü alaşımı seçmeye çalışın. Örneğin, çelik, bakır veya alüminyum.

Ancak, güçlü olması ve yüksek sıcaklıklara dayanabilmesi nedeniyle kalıplarda çoğunlukla çelik kullanılır. Bakır, parçalarda ısıyı verimli bir şekilde aktarabilen iyi bir metaldir. Hafif parçalar yapmak için alüminyum her zaman kullanılabilir.

Kalıp Üretim Süreçleri

İki yöntem kullanarak kalıp yapabilirsiniz. Bunlardan biri Elektrik Deşarjlı İşleme (EDM), diğeri ise hassas CNC işleme.

EDM işlemi, 0,01 mm kadar küçük kesimlerle kalıp yapmak için uygundur. Elektrik deşarjları kullanarak malzemeyi buharlaştırır.

CNC ile üreticiler karmaşık şekilli kalıplar yapmak için otomatik araçları entegre etmektedir. Bu süreç, 0,1 mm'ye kadar toleranslara sahip prototipler ve şekiller için iyidir.

Kalıp Kaplamaları

Bir kalıba seramik veya elektrokaplama gibi kaplamalar uygulamanın ömrünü 30-50% artırabileceğini biliyor musunuz? 300°C'nin üzerinde sıcaklığa maruz kalması gereken parçalara seramik kaplama yapabilirsiniz. Bununla birlikte, elektrokaplama yüzeyin dayanıklılığını ve kalıpların son işlemlerini artırabilir.

HPDC'de Süreç Optimizasyonu ve Kontrolü

Parça Analizi

Parçayı analiz edin ve döküm tasarımının pratikliğini kontrol edin. Duvar kalınlığına (tipik olarak 2-5 mm) ve düzgün fırlatma için çekim açılarına (1-3 derece) odaklanın. Bu aşama size gerçek hata alanlarını ve stres noktalarını gösterir.

Ayrılma Yüzeyi

Ayırma yüzeylerini düz tutun veya doğal konturları takip ettiğinden emin olun. Bu, parlamayı azaltacak ve dökümün kolayca çıkarılmasını sağlayacaktır. Ayrıca işleme süresini 20-30% kadar azaltır.

Kalıp Sistem Tasarımı

Kalıp tasarımlarının ana bileşenleri kapılar, yolluklar ve havalandırma delikleri olabilir. Düzgün akış için bunları optimize edin. Örneğin, yolluk uzunluğu (100-200 mm) ve kapak kalınlığı (5-10 mm) hatasız üretim yapmanızı sağlayabilir.

Süreç Parametrelerinin Optimizasyonu

Proses parametreleri arasında enjeksiyon hızı (homojen dolum için 4-6 m/s), tutma basıncı (500-800 bar) ve soğutma hızı (20-50 °C/s) bulunur. Doğru boyutlara sahip ve hatasız parçalar yapmak için bunları uygun şekilde ayarlamanız gerekir.

2D Dokümantasyon ve Üretim

2D teknik çizimler, tasarım detaylarını takip etmenize ve hataları en aza indirmenize yardımcı olur. Bunun için üreticiler kalıplar için CNC işleme ve EDM kullanırlar. Bu şekilde 0,01 mm'ye kadar toleranslar elde edebilirler.

HPDC Simülasyonu

HPDC'de, hesaplamalı akışkanlar dinamiği (CFD) simülasyonu ve sonlu elemanlar analizi (FEA) yararlıdır. Kalıp tasarımlarında termal, akış ve gerilimi ele alabilirler. Dahası, bunlarla teslim sürelerini yaklaşık 40% azaltabilirsiniz. İlk seferde kaliteyi daha da artırırlar.

Adaptif Kontrol ve SPC

Uyarlanabilir kontrol sistemleri yapay zeka algoritmalarını içerir. Bunlarla proses ayarlarını dinamik olarak değiştirebilirsiniz. Ayrıca, malzeme israfını 20-30% oranında azaltmanıza, üretim maliyetlerini düşürmenize ve kaliteyi artırmanıza yardımcı olur.

Benzer şekilde, istatistiksel süreç kontrolünü (SPC) kullanarak üretimi izleyebilir ve kontrol edebilirsiniz. Üreticilerin veri trendlerini analiz ederek tutarlı çıktılar elde etmelerine yardımcı olur. Ayrıca kritik parametrelerdeki değişkenliği de ortadan kaldırabilirler.

Gerçek Zamanlı Süreç Kontrolü

Artık döküm sırasında sensörler ve aktüatörler aracılığıyla ayarları yapabilirsiniz. Termokupllar metallerin sıcaklığını ölçer (200°C-450°C).

Transdüserler enjeksiyon basıncının (500-1200 bar) fiziksel miktarlarını elektrik sinyallerine dönüştürür. Bu nedenle, gerçek zamanlı proses kontrolünü benimsemek parametreleri anında korumanıza olanak tanır.

Sonuç:

Üreticiler iyi detaylara sahip parçalar yapmak için yüksek basınçlı kalıp döküm yöntemini kullanırlar. Bu en hızlı tekniktir. Erimiş alüminyum, çinko veya magnezyum metalini çeşitli şekillerdeki uygulama parçalarına dönüştürebilir. Ancak, mükemmel bir kalıp geliştirmek önemlidir. Çünkü nihai çıktı sonuçları üzerinde doğrudan bir etkisi vardır. Bu nedenle, HPDC parametrelerini anında ayarlamak için AI, FEA, CFD vb. gibi gelişmiş araçları kullanmaya çalışın.

0 Yorum