الدليل النهائي لصب القوالب النموذجية الأولية

في صناعة البلاستيك، وتشغيل المعادن, النماذج الأولية لصب القوالب تعتبر باهظة الثمن من الناحية المالية مع مهلة زمنية طويلة لمشاريع تطوير الأجزاء. ومع ذلك، فقد أدت التطورات الأخيرة في صناعة النماذج الأولية للقالب المصبوب إلى عمليات تصنيع نماذج أولية أسرع وأكثر اقتصاداً.

تتمثل نقطة التحول الرئيسية في ظهور التحكم العددي بالكمبيوتر (CNC)، وهو ابتكار تكنولوجي غيّر تمامًا الطريقة التي نصنع بها أدوات صب القوالب. كان الوقت اللازم للطرق التقليدية لإكمال قالب بأربع شرائح حوالي 8 إلى 10 أسابيع، أما الآن، فإن التصنيع باستخدام الحاسب الآلي يقوم بنفس المهمة بسرعة في أسبوع إلى أسبوعين فقط.

إلى جانب ذلك، يتم دمج استخدام برامج التصميم والمحاكاة ثلاثية الأبعاد، مما يتيح الفرصة للعديد من الأشخاص لإنشاء أدوات صب القوالب. وقد أدى استخدام تقنية التصميم بمساعدة الحاسوب ثلاثي الأبعاد (CAD) إلى تسهيل تصميم الأدوات في غضون ساعات قليلة. بالإضافة إلى ذلك، تسمح البرمجيات المتقدمة بتصميم نماذج أولية افتراضية ثلاثية الأبعاد أو ثلاثية الأبعاد، والتي بدورها تساعد على تحديد عيوب التصميم التي قد تمثل مشكلة أثناء الإنتاج.

الأنواع المختلفة من صب القوالب النموذج الأولي وتشمل الطرق قالب القالب أحادي التجويف، والصب بالجاذبية، والنماذج الأولية السريعة، والنماذج الأولية للقالب الجصي، والتشغيل الآلي. وقد أدى ظهور تقنية الطباعة ثلاثية الأبعاد إلى توسيع نطاق النماذج الأولية بشكل ملحوظ. كما أنها تقدم مجموعة جديدة من المنهجيات التي لم يتم استكشافها بعد. وباختصار، فإن تطوير النماذج الأولية لصب القوالب يمثل نموذجًا أصليًا لكفاءة التصنيع. ويُعزى انخفاض حواجز الدخول إلى النماذج الأولية لصب القوالب إلى ظهور التصنيع باستخدام الحاسب الآلي وبرامج التصميم ثلاثي الأبعاد.

لا يؤدي التآزر في التفوق التكنولوجي إلى زيادة فعالية التكلفة فحسب، بل يؤدي أيضًا إلى تقصير وقت تطوير المنتج، وهو ما يعتبر إحدى السمات التحويلية لأساليب التصنيع الحديثة. تقدم هذه المقالة معلومات مفيدة حول صب النماذج الأولية.

كيف أحدثت عملية صب القوالب النموذج الأولي ثورة في الصناعة التحويلية؟

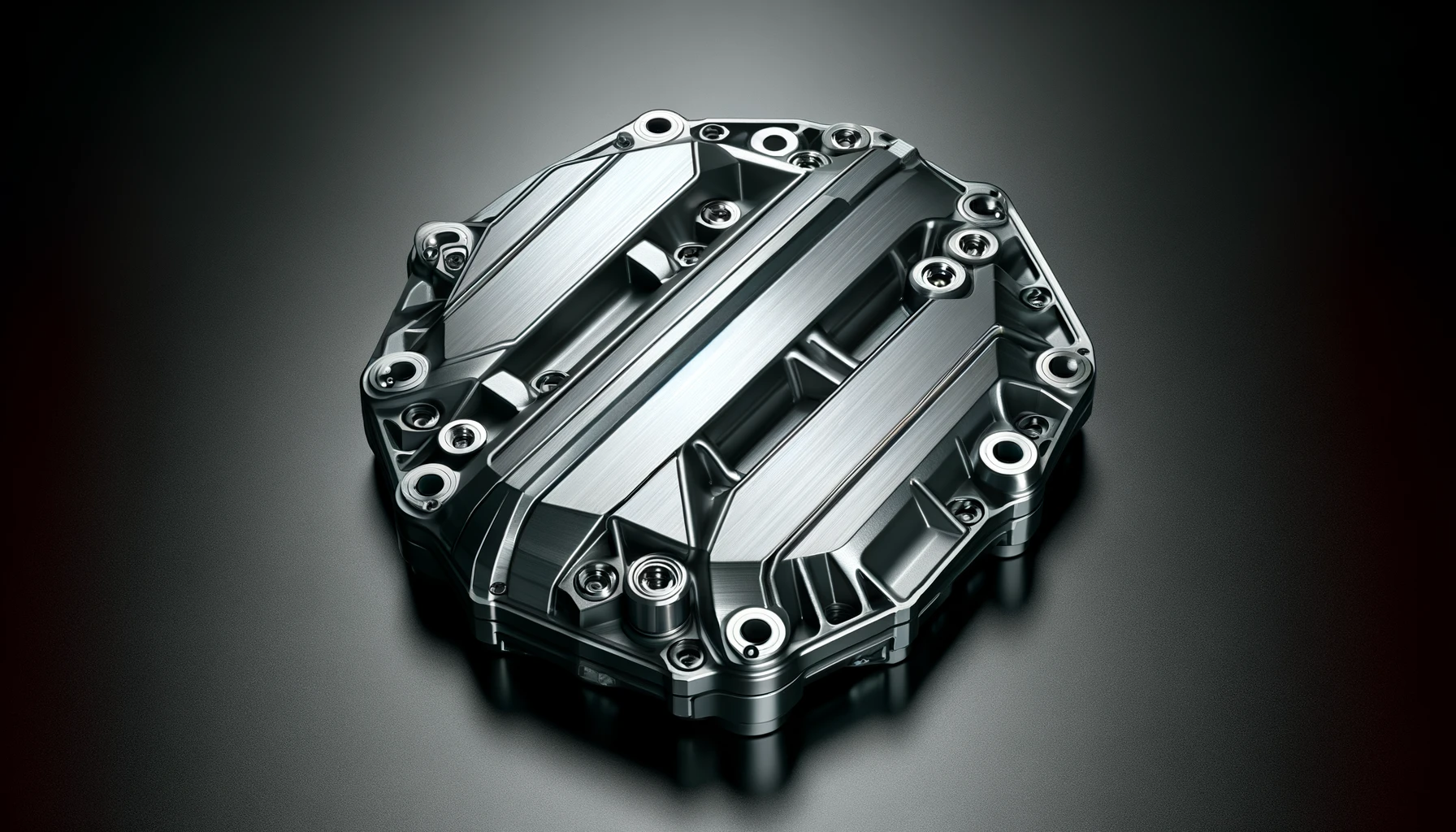

صب القوالب النموذج الأولي جزء أساسي من تكنولوجيا التصنيع الحديثة. فهي توفر سرعة ودقة لا تضاهى في تصنيع الأجزاء المعدنية المعقدة. تُستخدم هذه التقنية على نطاق واسع في العديد من الصناعات مثل الطائرات والإلكترونيات الاستهلاكية من خلال القدرة على إعادة إنتاج الأشكال المعقدة بدقة عالية.

صب القوالب النموذج الأولي متعدد الاستخدامات بالتأكيد من حيث قدرته على استخدام أي مادة من البلاستيك المتين إلى المعادن عالية القوة، والتي تم تصميمها خصيصًا لتلبية متطلبات الأداء المختلفة. تحظى النماذج الأولية لقالب الصب بالقالب المصنوع من الألومنيوم بتقدير كبير لخصائصها الخفيفة الوزن والقوية، ولذلك فهي تستخدم على نطاق واسع في صناعة السيارات والطائرات. الزنك

بالإضافة إلى ذلك، يوفر ثباتًا عاليًا في الأبعاد وغير عرضة للتآكل، ويعتبر نسبيًا عنصرًا مهمًا في تصنيع مكونات التصميم غير المكلفة والمعقدة للإلكترونيات الاستهلاكية وتطبيقات الاتصالات السلكية واللاسلكية. المغنيسيوم، سبيكة أخرى معروف بنسبة قوته إلى وزنه الفائقة، وغالبًا ما يُستخدم في الهياكل خفيفة الوزن في صناعات السيارات والفضاء.

ويدعم اعتماد الصب بالقالب للنماذج الأولية العديد من الفوائد. أولاً، يتيح الصب بالقالب وفورات الحجم، وبالتالي إنتاج أجزاء متطورة بكميات كبيرة بتكاليف منخفضة للوحدة. وتتعزز هذه الفعالية من حيث التكلفة من خلال عملية الصب بالقالب السلس، مما يسمح بدورة إنتاج سريعة، وهو عامل حاسم للوفاء بالجداول الزمنية الضيقة والوقت الأسرع للوصول إلى السوق.

استراتيجيات مختلفة لتصنيع النماذج الأولية لصب القوالب:

يتم تحديد استراتيجية النماذج الأولية للقالب الصب بالقالب، الأنسب، من خلال العديد من العوامل: من السعر والمهلة الزمنية إلى إمكانية اختبار ميزات المنتج الهامة. من بين عدد كبير من الخيارات المتاحة، تبرز استراتيجيتان بارزتان: قالب النموذج الأولي ذو التجويف الواحد وطرق الصب بالجاذبية. دعونا نلقي نظرة على كل تقنية ونقيّم جوانبها الإيجابية والسلبية.

صب القوالب النموذج الأولي أحادي التجويف:

إذا كان هناك اختبار صارم وتقييم صارم لخصائص المنتج الحرجة، فإن قالب النموذج الأولي أحادي التجويف سيكون الأنسب. ويتم الإنتاج بهذه الطريقة بشكل كامل، مع فحص عوامل مثل تشطيب السطح بعناية، وهي ميزة ذات أهمية كبيرة في العديد من التطبيقات. بالإضافة إلى ذلك، توفر مرونة في إجراء تعديلات مختلفة على التصميم مما يساعد على تجنب مخاطر إعادة العمل المكلفة في مراحل الإنتاج التالية.

وتتميز عملية صب القالب النموذجي أحادي التجويف بميزة كبيرة تتمثل في إمكانية إعادة استخدام إدراج القالب الأصلي في المرحلة النهائية من الإنتاج. كما أنها تمكّن من تقليل الوقت المستغرق من مرحلة النماذج الأولية إلى مرحلة الإنتاج وتوفير المال اللازم لتطوير الأدوات. بالإضافة إلى ذلك، ينتج عن المهلة الزمنية الأقصر لإنشاء القوالب النهائية وأدوات التشذيب الثانوية مستوى أعلى من الكفاءة في عملية الإنتاج، وهو أمر مهم للغاية في الصناعات التحويلية التي تتميز بمستوى عالٍ من المنافسة.

ومع ذلك، فإن عملية القالب النموذجي أحادي التجويف لها مزاياها الخاصة، ولكنها قد تثير أيضًا تحديات في الحالات التي تكون فيها القيود الزمنية أو عدم اليقين في التصميم هي العوامل الرئيسية. وتتطلب النفقات الرأسمالية ووقت التسليم المطلوب لتصميم القالب وإنشائه تخطيطًا وتقييمًا مناسبًا لمواصفات المشروع لضمان تحقيق أفضل النتائج.

صب الجاذبية:

ومع ذلك، فإن الصب بالجاذبية، وهو خيار غير مكلف، هو الخيار المفضل عندما يتعلق الأمر بعمليات الإنتاج على نطاق صغير. يشتهر الصب بالجاذبية بفعاليته من حيث التكلفة وسرعة مهلته على عكس النماذج الأولية أحادية التجويف. ونتيجة لذلك، يهيمن الصب بالجاذبية على مجال النماذج الأولية لصب القوالب.

الصب بالجاذبية له جانب آخر من العملة، وعلى الرغم من أنه يتميز بقوة إجهاد أعلى بسبب قلة المسامية. وبصرف النظر عن هذا، فإن لها أيضًا عيوبها الخاصة بها. تبرز الحاجة إلى عمليات تصنيع إضافية مما يؤدي إلى فقدان جزئي لميزة التكلفة الأولية في عملية الصب بالقالب التي تتسم بالدقة العالية. وعلاوة على ذلك، فإن عدم إعادة إنتاج سمك الجدار الرقيق للغاية كما هو الحال في الصب بالقالب قد يحد من استخدام تقنية الطباعة ثلاثية الأبعاد في بعض التطبيقات.

الطباعة المجسمة والصب بالقالب:

هناك تقنيات مختلفة لصب النماذج الأولية السريعة للقالب بما في ذلك الطباعة الحجرية المجسمة والتلبيد بالليزر ونمذجة الترسيب المنصهر الطباعة الحجرية المجسمة والتلبيد بالليزر ونمذجة الترسيب المنصهر. وبالجمع بين تقنيات الطباعة الحجرية المجسمة، توفر هذه الطرق وقتًا سريعًا للتحول السريع، والذي عادةً ما يتراوح بين 5 إلى 8 أسابيع تقريبًا. وخلافًا لتقنيات الصب بالقالب بالجاذبية، تستخدم تقنيات النماذج الأولية هذه الصب بالضغط العاليبينما يتم استخدام القوالب الفولاذية H-13 لإعادة إنتاج الأشكال الهندسية المعقدة للقطع بأعلى مستوى من الدقة.

من المزايا الرئيسية لـ النماذج الأولية السريعة من الألومنيوم هو أنها قريبة تمامًا من خصائص ومواد المواد المستخدمة في الإنتاج. تساعد مواد صناعة السبائك ذات الخصائص الفيزيائية والحرارية المماثلة لتلك المستخدمة في الإنتاج على نطاق واسع في إنشاء نماذج أولية مع تحليل شامل ودقيق للمنتج لا يتطلب بناء قوالب مكلفة. هذا هو أحد الأسباب التي تجعل هذه التقنية مناسبة بشكل خاص لإنتاج دفعات صغيرة من عشرات الآلاف من الوحدات، بينما يتم تصنيع الأدوات.

ومع ذلك، من الضروري الإشارة إلى أن النماذج الأولية السريعة للقالب الصب بالقالب والمعروفة باسم "عملية الصلب" قد لا تكون عملية للأجزاء ذات التفاصيل الرقيقة أو الطويلة القائمة بسبب القيود الطبيعية للعملية.

النماذج الأولية لقوالب الجبس:

بالإضافة إلى ذلك، يمكن الإشارة إليها باسم الصب بالقالب البلاستيكي المطاطي (RPM) الذي يستخدم طريقة الصب بالجاذبية التي تناسب مجموعة متنوعة من السبائك بما في ذلك سبائك الألومنيوم والمغنيسيوم والزنك وسبائك ZA. تُعد نماذج الطباعة الحجرية المجسمة أفضل طريقة لتحقيق إنتاج سريع للنماذج الأولية في غضون أسابيع قليلة وهو عامل حاسم للغاية في التكرار والتعديل السريع لهندسة الأجزاء.

غالبًا ما تكون النماذج الأولية لقالب الجص فعالة من حيث التكلفة، وعادةً ما تكون تكلفة صنع قالب الجص جزءًا بسيطًا من الاستثمار اللازم لصنع قالب الإنتاج. بينما تقدر تكاليف النماذج الأولية لقالب الجص بحوالي 101 تيرابايت و3 تيرابايت من نفقات صناعة الأدوات التقليدية، إلا أنه ثبت أنها حل فعال من حيث التكلفة لصناعة النماذج الأولية لقالب الصب.

تتميز النماذج الأولية للقالب الجصي بنطاق واسع جدًا، ولكنها جيدة بشكل خاص للأشكال الهندسية من 2 إلى 24 بوصة مكعبة. تُستخدم هذه الطريقة للحصول على نماذج أولية عاملة من 10 إلى 100 قطعة من القوالب، وهي الأنسب للمشاريع لأنها لا تحتاج إلى التكلفة العالية لأدوات الصب بالقالب الصلب.

في حين أن هذه ميزة في النماذج الأولية للقالب الجصي، يجب على المصممين الحرص على عدم المبالغة في تعقيد الأشكال الهندسية للقطع لأن القدرة على إعادة إنتاج أي هندسة قابلة للصب قد تؤدي إلى زيادة تكاليف صب القوالب وتحديات التصنيع.

استخدام التصنيع الآلي من قالب الصب بالقالب المماثل في عملية النماذج الأولية

يمكن عمل النماذج الأولية من نفس القوالب المصبوبة بطريقة عملية، باستخدام القوالب المصبوبة الحالية المتشابهة في الحجم والشكل. هذه الطريقة هي الأكثر عملية ويمكن استخدامها للقوالب ذات الأشكال المعقدة. كما أنها أكثر جدوى بالنسبة للأجزاء الصغيرة حيث لا يُنصح بتصنيع المناطق السميكة في قالب صب واحد كبير. إنه الخيار الأفضل لإنتاج التروس الصغيرة، والمنتجات المشكّلة بالبراغي وغيرها من الأجزاء التي يتم تشكيلها آليًا في العملية والمواد.

من ناحية أخرى، لا يمكن إنكار أن الصب بالقالب مناسب بلا شك في صناعة النماذج الأولية؛ ومن ناحية أخرى، لا يخلو من القيود الخاصة به. أولاً، تكون معلمات تصميم النموذج الأولي محدودة بطبيعتها بسبب حجم وشكل مصبوبات القوالب المتاحة. ويعني التصنيع الآلي من القوالب المصبوبة أنه سيتعين علينا التخلص من القشرة الصلبة التي تتميز بها مصبوبات القوالب الإنتاجية.

أجريت دراسات تركز على عواقب إزالة الجلد على الخواص الميكانيكية لمسبوكات القوالب. فعلى سبيل المثال، كشفت دراسات شركة بريغز وستراتون عن حدوث انخفاض في قوة الخضوع والإجهاد بمقدار 10% و39% على التوالي عند إزالة الجلد من مصبوبات الألومنيوم المصبوبة بالقالب. وعلى نحو مماثل، فإن النتائج التي توصلت إليها دراسة U. S. وأظهر المختبر الوطني لتكنولوجيا الطاقة أن مصبوبات الزنك المصبوبة بالقالب كانت قوة الخضوع لها أقل بحوالي 10% عند إزالة الجلد.

تقنيات التصنيع الآلي في المواد المشغولة أو الصفائح

في سياق النماذج الأولية للمسبوكات المصبوبة بالقالب، يصبح التصنيع الآلي من المواد المشغولة أو الصفائح نهجًا بديلًا لبناء نماذج أولية من صفائح أو ألومنيوم أو مغنيسيوم مبثوق. تعتبر المنتجات المشغولة والصفائح المصبوبة أكثر قابلية للسحب من المسبوكات المصبوبة بالقالب، ولكن لديها قوة خضوع انضغاطية أقل، ويمكن أن تكون اتجاهية بسبب اتجاه الصفائح أو السبائك المبثوقة.

وبالإضافة إلى القيود المتأصلة في التصنيع الآلي من المواد المشغولة أو الصفائح، هناك بعض المزايا التي تكون مهمة في حالات محددة، مثل عندما تكون خصائص المواد أو السمات الاتجاهية مطلوبة. من خلال تحليل دقيق للمفاضلات التي تشمل الليونة وقوة الخضوع الانضغاطية الانضغاطية والخصائص الاتجاهية، يمكن للمصنعين استخدام التصنيع الآلي من المواد المشغولة أو الصفائح لإنشاء نماذج أولية تلبي احتياجاتهم الدقيقة.

المواد المتوافقة مع النماذج الأولية للقالب الصب بالقالب

يعتمد النموذج الأولي لصب القوالب على مجموعة متنوعة من المواد التي يتم اختيارها بعناية لتلبية المتطلبات المحددة على مستوى الأداء والتطبيق. تبحث هذه الفقرة في مواد الصب بالقالب الأكثر استخدامًا، وتحدد خصائصها المميزة، وتوضح كيف يمكن تطبيقها في الصناعات المختلفة.

1- الألومنيوم:

لا يزال الألومنيوم المادة الأكثر شيوعًا المستخدمة في صب النماذج الأولية من القوالب، نظرًا لقوته الفائقة وخفة وزنه ومقاومته للتآكل. هذه المادة هي الأكثر تنوعًا وتستخدم في صناعات مثل السيارات والفضاء والإلكترونيات الاستهلاكية والاتصالات السلكية واللاسلكية. إن نماذج أولية مصبوبة بالقالب من الألومنيوم تمتلك ثباتًا كبيرًا في الأبعاد ولمسة نهائية جيدة للسطح، وهو ما يفسر استخدامها في إنتاج الأجزاء التفصيلية والعناصر الهيكلية.

2- الزنك:

يعد الزنك أيضًا خيارًا شائعًا لصب النماذج الأولية المعروفة بدقة أبعادها العالية وقوتها الكبيرة ومقاومتها الممتازة للتآكل. تُعد أجزاء الزنك المصبوبة بالقالب مناسبة تمامًا للتطبيقات ذات الأشكال الهندسية المعقدة ودرجة عالية من الدقة وتستخدم في صناعات السيارات والأجهزة الإلكترونية والطبية والأجهزة. وعلاوة على ذلك، فإن نقطة الانصهار المنخفضة للزنك تجعل من السهل تشغيل دورات إنتاج سريعة، مما يقلل بدوره من التكلفة الإجمالية للنماذج الأولية.

3- المغنيسيوم:

المغنيسيوم مادة تتميز بمزيج لا مثيل له من حيث نسبة القوة إلى الوزن، مما يجعلها خيارًا مرغوبًا فيه للمكونات الهيكلية خفيفة الوزن في صناعات السيارات والفضاء والإلكترونيات الاستهلاكية. وتتميز الأجزاء المصبوبة بالقالب من المغنيسيوم بخصائص ميكانيكية رائعة تشمل الصلابة العالية ومقاومة الصدمات وكذلك التوصيل الحراري الاستثنائي. على الرغم من أنه أغلى من الألومنيوم والزنك، إلا أن ميزات المغنيسيوم الحصرية تجعله مفضلاً لتطبيقات النماذج الأولية التي يكون فيها تقليل الوزن وتحسين الأداء هما الهدفان الرئيسيان.

4. النحاس الأصفر والنحاس:

تُستخدم سبائك النحاس الأصفر والنحاس في التطبيقات المتخصصة في صب القوالب النموذج الأوليخاصة في الصناعات التي تتطلب توصيلًا كهربائيًا وحراريًا أفضل. ويحظى هذا النوع من المعادن بتقدير كبير لمقاومته الجيدة للتآكل وقابليته للتشغيل الآلي وخصائصه الجمالية. تُستخدم هذه الأجزاء في الموصلات الكهربائية، وتركيبات السباكة، وأجهزة الزينة، والأدوات الدقيقة.

كيف تحدد تقنية صب القوالب النموذج الأولي الصحيح؟

اختيار الحق في النماذج الأولية للقالب المصبوب تتضمن العملية فهم الاختلافات الأساسية بين طرق صب القوالب الإنتاجية وطرق هذه المكونات المستخدمة عادةً في إنتاج النماذج الأولية. من الضروري الإقرار بأن النماذج الأولية التي يتم تطويرها من خلال الصب بالقالب لها سمات مختلفة عن نظيراتها الإنتاجية بسبب الاختلافات في تركيبة السبائك وطريقة التصنيع.

على سبيل المثال، تكون مكونات ثنائي الصب مغطاة في الغالب بطبقة من الجلد يبلغ سمكها حوالي 0. 5 مم على سبيل المثال، وهو عامل رئيسي يحدد قوة شد المنتج وعمره الافتراضي. ومع ذلك، يؤدي هذا الجلد إلى مشكلة في تصنيع النماذج الأولية، حيث قد يضطر المرء إلى إزالة جزء منه أو الجلد بأكمله لإنتاج النموذج الأولي.

على الرغم من أن الخصائص الميكانيكية للمسبوكات قد تكون مختلفة عن تلك الخاصة بالنماذج الأولية المنتجة باستخدام الطرق الأخرى، إلا أنه لا يزال الخيار الأفضل لاستخدام الصب بالقالب في عملية الإنتاج. إن الخصائص الفيزيائية لصب القوالب، مثل التبريد السريع والتصلب السريع والقولبة بالضغط العالي، هي العوامل التي تميز النماذج الأولية المصبوبة بالقالب عن الأنواع الأخرى من النماذج الأولية.

صُممت السبائك التي يتم إنتاجها من ثنائي الصب لتناسب طرق صب محددة ولكنها قد لا تكون مناسبة للصب بالجاذبية أو تشكيل المواد المشغولة أو الصفائح. على سبيل المثال، تتألف مجموعة سبائك الزماك المستخدمة على نطاق واسع في الصب الثنائي من سبائك الزماك 3 و5 و7، ويحتوي كل منها على ألومنيوم 4% وله معدلات التصلب والخصائص الميكانيكية الخاصة به. ونتيجة لذلك، لا يوصى باستخدام سبائك Zamak في الصب بالجاذبية في النماذج الأولية للصب بالجاذبية، نظرًا لأن الخواص الميكانيكية لنماذج الصب بالجاذبية قد تختلف عن تلك الخاصة بالصب بالديكاست. وبدلاً من ذلك، يُقترح استخدام سبائك ZA في النماذج الأولية للصب بالجاذبية لمحاكاة الخواص الميكانيكية للصب بالقالب بأكبر قدر ممكن.

تجدر الإشارة إلى أن زاماك 3 و5 و7 غير مناسبة لصب النماذج الأولية، ومع ذلك يمكن استخدامها للعناصر الزخرفية للنموذج الأولي، شريطة ألا تؤثر خواصها الميكانيكية على وظيفة النموذج الأولي.

الخاتمة

يجب فهم ما يميز تقنيات الإنتاج عن أساليب النماذج الأولية في اختيار الأفضل نموذج أولي لصب القوالب. على الرغم من وجود اختلافات، إلا أن الصب بالقالب هو السبب الرئيسي للخصائص الميكانيكية للنماذج الأولية، والاختيار الصحيح للسبائك ضروري لتوافقها مع عمليات النماذج الأولية الأخرى للقالب الصب. باستخدام هذه الأفكار، يمكن لمصنعي المنتجات تقليل الوقت اللازم لتصنيع النماذج الأولية للإنتاج، وبالتالي إطلاق منتجات عالية الجودة بكل ثقة.

0 تعليق