En ultimat guide till gjutning av prototyper

Inom plast- och metallbearbetningsindustrin, prototyper för pressgjutning anses vara ekonomiskt dyra med lång ledtid för utvecklingsprojekt av delar. Ändå har de senaste framstegen inom prototypindustrin för pressgjutning lett till snabbare och mer ekonomiska prototypprocesser.

En viktig vändpunkt är uppkomsten av CNC-bearbetning (Computer Numerical Control), en teknisk innovation som helt har förändrat vårt sätt att tillverka verktyg för pressgjutning. Med de konventionella metoderna tog det cirka 8-10 veckor att färdigställa en form med fyra slider, men med CNC-bearbetning går det nu snabbt att göra samma jobb på bara 1-2 veckor.

Parallellt med detta integreras användningen av programvara för 3D-design och simulering, vilket ger många människor möjlighet att skapa verktyg för pressgjutning. Användningen av 3D CAD-teknik (Computer-Aided Design) har gjort det lättare att sammanställa verktygsdesign på bara några timmar. Dessutom tillåter avancerad programvara 3d eller 3d virtuell prototyping, vilket i sin tur hjälper till att identifiera designfel som annars kan vara ett problem under produktionen.

De olika typerna av prototypgjutning metoder inkluderar en enda kavitetsform, gravitationsgjutning, snabb prototypframställning, prototypframställning av gipsformar och maskinbearbetning. Framväxten av 3D-utskriftsteknik har på ett anmärkningsvärt sätt utökat prototypingens omfattning. Dessutom introducerar den en rad nya metoder som ännu inte har utforskats. Kort sagt, utvecklingen av prototyper för pressgjutning representerar en arketyp för tillverkningseffektivitet. Minskningen av inträdesbarriärerna för prototyptillverkning av pressgjutning har tillskrivits tillkomsten av CNC-bearbetning och 3D-designprogramvara.

Synergin av teknisk överlägsenhet ökar inte bara kostnadseffektiviteten utan förkortar också tiden för produktutveckling, vilket ses som en av de transformativa egenskaperna hos moderna tillverkningsmetoder. Den här artikeln ger användbar information om gjutning av prototyper.

Hur revolutionerar prototypgjutning tillverkningsindustrin?

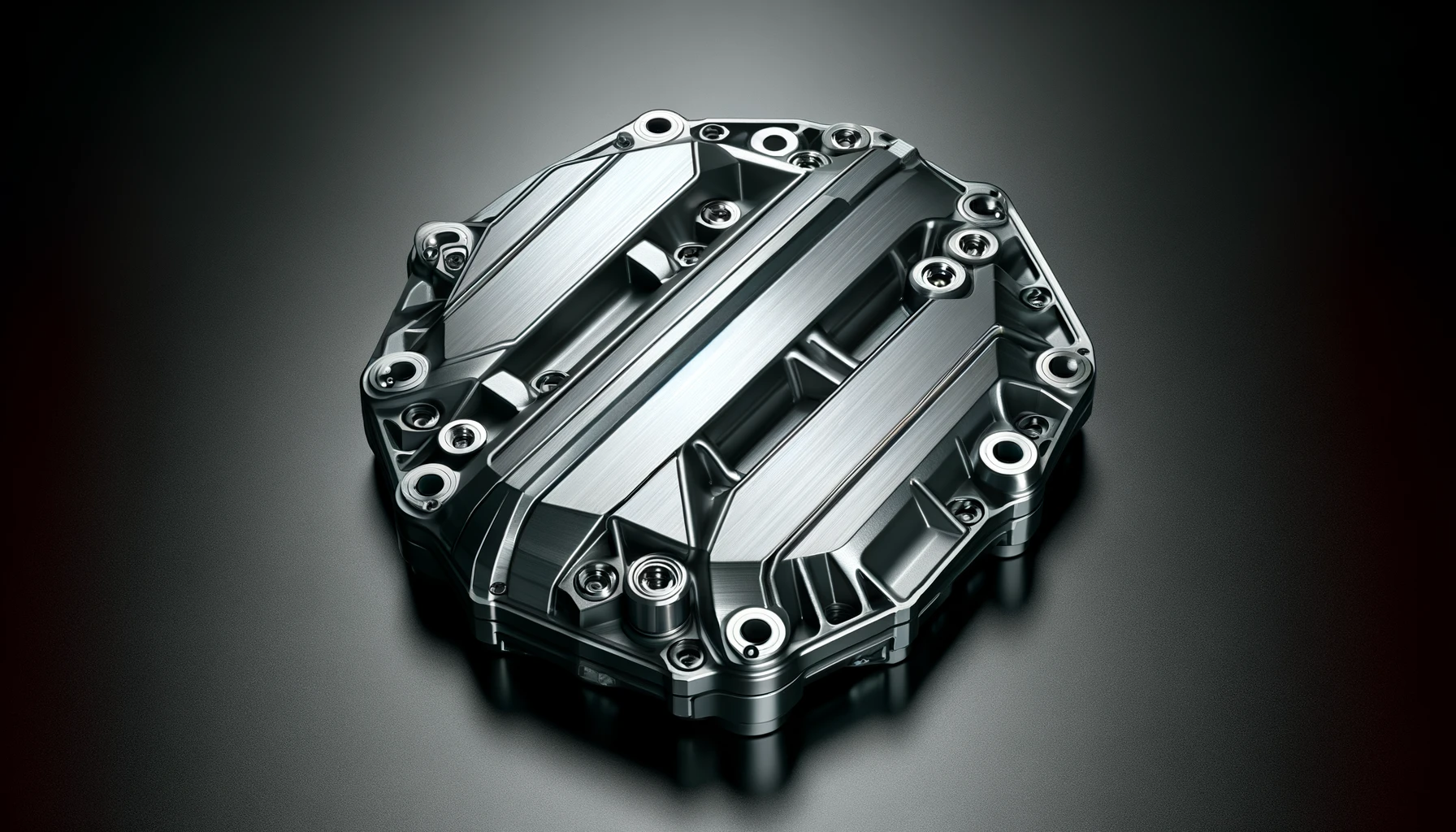

Gjutning av prototyper är en grundläggande del av modern tillverkningsteknik. Den ger ojämförlig hastighet och noggrannhet vid tillverkning av komplexa metalldelar. Tekniken används ofta i många branscher, t.ex. flygplans- och konsumentelektronikindustrin, eftersom den gör det möjligt att återskapa komplicerade former med hög noggrannhet.

Gjutning av prototyper är definitivt mångsidig på det sätt som den kan använda vilket material som helst från robust plast till höghållfasta metaller, som är speciellt formulerade för att uppfylla olika prestandakrav. Aluminiumgjutningsprototypen är högt värderad för sina lätta och starka egenskaper, därför används den i stor utsträckning inom bil- och flygplanstillverkning. Zink.

Dessutom är det mycket formstabilt och inte utsatt för korrosion, och anses vara ett viktigt element i tillverkningen av billiga och komplicerade designkomponenter för konsumentelektronik och telekommunikationstillämpningar. Magnesium, en annan legering som är känt för sitt överlägsna förhållande mellan styrka och vikt, används ofta för lättviktsstrukturer inom bil- och flygindustrin.

Att använda pressgjutning för prototyptillverkning har flera fördelar. För det första möjliggör pressgjutning stordriftsfördelar, vilket innebär att sofistikerade delar kan produceras i stora volymer till låga enhetskostnader. Denna kostnadseffektivitet förstärks ytterligare av den smidiga pressgjutningsprocessen, som möjliggör en snabb produktionscykel, vilket är en kritisk faktor för att uppfylla snäva scheman och snabbare time-to-market.

Olika strategier för tillverkning av gjutna prototyper:

Den mest lämpliga prototypstrategin för pressgjutning bestäms av många faktorer: från pris och ledtid till möjligheten att testa de kritiska produktegenskaperna. Bland den uppsjö av alternativ som finns tillgängliga sticker två framträdande strategier ut: prototypformen med en enda hålighet och gravitationsgjutningsmetoderna. Låt oss ta en titt på varje teknik och bedöma deras positiva och negativa sidor.

Gjutning av prototyp med en kavitet:

Om det handlar om stränga tester och utvärderingar av kritiska produktegenskaper är prototypverktyget med en kavitet det mest lämpliga. Produktionen med denna metod är komplett och faktorer som ytfinhet undersöks noggrant, en egenskap som är av stor betydelse i många applikationer. Dessutom ger den flexibilitet att göra olika designändringar, vilket bidrar till att undvika risken för kostsamma omarbetningar i nästa produktionsfas.

Gjutningsprocessen för prototyper med en enda kavitet har en betydande fördel i form av potentiell återanvändning av originalformens insats i slutfasen av produktionen. Det gör det också möjligt att minska tiden från prototyptillverkning till produktion och spara pengar på verktygsutveckling. Den kortare ledtiden för att skapa slutformar och sekundära trimverktyg resulterar också i en högre effektivitet i produktionsprocessen, vilket är mycket viktigt i tillverkningsindustrier som kännetecknas av en hög konkurrensnivå.

Processen med prototypverktyg med en enda kavitet har dock sina egna fördelar, men den kan också innebära utmaningar i situationer där tidsbegränsningar eller osäkerheter i konstruktionen är de viktigaste faktorerna. De kapitalutgifter och den leveranstid som krävs för att konstruera och skapa verktyg kräver noggrann planering och bedömning av projektspecifikationerna för att säkerställa bästa möjliga resultat.

Gjutning med gravitation:

Gravitationsgjutning, som är ett billigt alternativ, är dock att föredra när det gäller småskaliga produktionskörningar. Gravitationsgjutning är mycket uppskattad för sin kostnadseffektivitet och snabba ledtider i motsats till prototyptillverkning med en enda kavitet. Som ett resultat dominerar gravitationsgjutning området för prototyper för gjutning av gjutning.

Gravitationsgjutningen har en annan sida av myntet, och även om den har fördelen med en högre utmattningshållfasthet på grund av mindre porositet. Bortsett från detta har den också sina egna nackdelar. Behovet av extra bearbetningsoperationer som resulterar i en partiell förlust av den initiala kostnadsfördelen är framträdande för pressgjutningsprocessen som är mycket exakt. Dessutom kan bristen på reproduktion av den ultratunna väggtjockleken som vid pressgjutning begränsa användningen av 3D-utskriftstekniken för vissa applikationer.

Stereolitografi och pressgjutning:

Det finns olika tekniker för snabb prototypframställning av pressgjutning, inklusive stereolitografi, lasersintring och smält depositionsmodellering stereolitografi, lasersintring och smält depositionsmodellering. Genom att kombinera stereolitografitekniker erbjuder dessa metoder en snabb behandlingstid, som vanligtvis är cirka 5 till 8 veckor. Till skillnad från den gravitationsmatade pressgjutningen använder dessa prototyptekniker högtrycksgjutningmedan verktyg i H-13-stål används för att återskapa de komplicerade detaljgeometrierna med högsta möjliga precision.

En stor fördel med snabb prototyptillverkning i aluminium är att det ligger ganska nära egenskaperna och materialen hos material av produktionskvalitet. Genom att legera material med liknande fysiska och termiska egenskaper som de som används i fullskalig produktion kan man skapa prototyper med noggrann och exakt produktanalys som inte kräver kostsam verktygskonstruktion. Detta är en av anledningarna till att denna teknik är särskilt lämpad för produktion av små serier på tiotusentals enheter, medan verktygen tillverkas.

Ändå är det nödvändigt att nämna att pressgjutning av snabb prototypning, allmänt känd som "stålprocessen", kanske inte är funktionell för delar med den tunna eller höga stående detalj på grund av processens naturliga begränsningar.

Prototyptillverkning av gipsformar:

Dessutom kan det kallas gjutning av gummiplastformar (RPM) som använder den gravitationsbaserade gjutningsmetoden som är lämplig för en mängd olika legeringar inklusive aluminium, magnesium, zink och ZA-legeringar. Stereolitografimodeller är det bästa sättet att uppnå snabb prototyptillverkning inom några veckor, vilket är en mycket viktig faktor för snabb iteration och modifiering av delgeometrin.

Prototypning av gipsformar är ofta kostnadseffektivt, och kostnaden för att göra en gipsform är vanligtvis bara en bråkdel av den investering som behövs för produktionsformkonstruktionen. Även om kostnaderna för prototyptillverkning av gipsformar uppskattas till cirka 10% av kostnaderna för traditionella verktyg, har det visat sig vara en kostnadseffektiv lösning för prototyptillverkning av pressgjutning.

Prototypning av gipsformar har ett ganska brett sortiment, men det är särskilt bra för geometrier från 2 till 24 kubik tum. Denna metod används för att få fungerande gjutna prototyper av 10 till 100 stycken, och den är mest lämplig för projekt eftersom den inte behöver den höga kostnaden för hårdgjutningsverktyg.

Även om detta är en fördel med prototyper av gipsformar, bör konstruktörerna vara försiktiga så att de inte överkomplicerar detaljgeometrierna, eftersom möjligheten att reproducera alla gjutbara geometrier kan leda till ökade gjutningskostnader och tillverkningsutmaningar.

Använda bearbetning från en liknande gjutform i prototypprocessen

Prototyper från samma gjutgods kan göras på ett pragmatiskt sätt, med användning av befintliga gjutgods som har liknande storlek och form. Denna metod är den mest praktiska och kan användas för formar med komplexa former. Det är också mer genomförbart för små delar där bearbetning av de tjocka områdena i en enda stor pressgjutning inte är tillrådligt. Det är det bästa valet för produktion av små kugghjul, skruvbearbetade produkter och andra delar som bearbetas automatiskt i processen och materialen.

Å andra sidan är pressgjutning onekligen bekvämt vid prototyptillverkning; å andra sidan är det inte utan sina egna begränsningar. För det första begränsas prototypens designparametrar av storleken och formen på de gjutgods som finns tillgängliga. Maskinbearbetning från ett gjutgods innebär att vi måste göra oss av med det hårda skal som är karakteristiskt för produktionsgjutgods.

Studier som fokuserar på konsekvenserna av borttagning av hinnan på de mekaniska egenskaperna hos pressgjutgods genomförs. Briggs & Strattons studier visade till exempel att en minskning av sträck- och utmattningshållfastheten med 10% respektive 39% inträffade när höljet maskinbearbetades bort från pressgjutgods av aluminium. På ett liknande sätt har resultaten från den amerikanska S. National Energy Technology Laboratory visade att pressgjutgods i zink hade en sträckgräns som var ca 10% lägre när höljet avlägsnades.

Bearbetningstekniker i smides- eller plåtmaterial

I samband med prototyptillverkning genom pressgjutning blir bearbetning från antingen smides- eller plåtmaterial ett alternativt tillvägagångssätt för att bygga prototyper av plåt eller strängpressat aluminium och magnesium. Gjutna produkter av smides- och plåtmaterial är mer duktila än pressgjutna produkter, men de har lägre sträckgräns för tryck och kan vara riktade på grund av plåtens eller de extruderade legeringarnas orientering.

Förutom de inneboende begränsningarna med bearbetning från smides- eller plåtmaterial finns det vissa fördelar som är viktiga i specifika fall, till exempel när materialegenskaper eller riktningsfunktioner krävs. Genom en noggrann analys av avvägningarna mellan duktilitet, sträckgräns för tryck och riktningsegenskaper kan tillverkarna använda bearbetning av smides- eller plåtmaterial för att skapa prototyper som uppfyller deras exakta behov.

Kompatibla material för prototyper Pressgjutning

Prototypen för pressgjutning är baserad på olika material som väljs noggrant för att uppfylla de specifika kraven på prestandanivå och tillämpning. I detta stycke undersöks de vanligaste gjutningsmaterialen, identifierar deras särskiljande egenskaper och visar hur de kan tillämpas i olika branscher.

1.Aluminium:

Aluminium förblir det mest populära materialet som används vid gjutning av prototyper på grund av dess överlägsna styrka, lätta vikt och korrosionsbeständighet. Detta material är det mest mångsidiga och används i branscher som fordons-, flyg-, konsumentelektronik och telekommunikation. Den gjutna prototyper i aluminium har stor dimensionsstabilitet och god ytfinhet, vilket gör att de används för tillverkning av detaljerade detaljer och konstruktionselement.

2.Zink:

Zink är också ett vanligt val för gjutning av prototyper som är kända för sin höga måttnoggrannhet, stora styrka och utmärkta korrosionsbeständighet. Gjutna delar i zink lämpar sig väl för applikationer med komplexa geometrier och hög precision och används inom fordons-, elektronik-, medicinteknisk- och hårdvaruindustrin. Zinkens låga smältpunkt gör det dessutom lätt att köra snabba produktionscykler, vilket i sin tur minskar den totala kostnaden för prototypframtagning.

3. Magnesium:

Magnesium är ett material som har en oöverträffad kombination av styrka-till-vikt-förhållande, vilket gör det till ett önskvärt val för lätta strukturella komponenter inom bil-, flyg- och konsumentelektronikindustrin. De gjutna delarna av magnesium kännetecknas av fantastiska mekaniska egenskaper som inkluderar hög styvhet och slaghållfasthet och även värmeledningsförmåga som är exceptionell. Även om det är dyrare än aluminium och zink, gör magnesiums exklusiva egenskaper det gynnat för prototyptillämpningar där viktminskning och prestandaoptimering är de viktigaste målen.

4. Mässing och koppar:

Mässings- och kopparlegeringar används för nischade applikationer inom gjutning av prototyp, särskilt inom industrier som kräver bättre elektrisk och termisk ledningsförmåga. Denna typ av metall är högt värderad för sin goda korrosionsbeständighet, bearbetbarhet och estetiska egenskaper. Sådana delar används i elektriska kontakter, VVS-armaturer, dekorativa hårdvaror och precisionsinstrument.

Hur väljer man rätt teknik för pressgjutning av prototyper?

Valet av rätt gjuten prototyptillverkning Processen innebär att man måste förstå de grundläggande skillnaderna mellan produktionsmetoderna för pressgjutning och de metoder för dessa komponenter som vanligtvis används vid prototyptillverkning. Det är viktigt att erkänna att de prototyper som utvecklats genom pressgjutning har olika egenskaper från produktionsmotsvarigheterna på grund av variationerna i legeringssammansättningen och tillverkningsmetoden.

Exempelvis är de pressgjutna komponenterna oftast täckta av ett hudlager som är ca 0,5 mm tjockt, vilket är en viktig faktor som avgör produktens draghållfasthet och utmattningslivslängd. Detta skal leder dock till problem vid prototypbearbetning, där man kan behöva ta bort en del av eller hela skalet för att tillverka prototypen.

Även om de mekaniska egenskaperna hos gjutgodset kan skilja sig från de prototyper som tillverkas med andra metoder, är det fortfarande det bästa alternativet att använda pressgjutning i produktionsprocessen. De fysiska egenskaperna hos pressgjutning, såsom snabbkylning, snabb stelning och högtrycksgjutning, är de faktorer som skiljer de gjutna prototyperna från de andra typerna av prototyper.

De legeringar som framställs genom pressgjutning är utformade för att passa specifika gjutmetoder, men de kanske inte är lämpliga för gravitationsgjutning eller bearbetning av smides- eller plåtmaterial. Till exempel består Zamak-legeringsgruppen, som ofta används vid diecasting, av Zamak 3, 5 och 7, som var och en innehåller 4%-aluminium och har sina egna stelningshastigheter och mekaniska egenskaper. Därför rekommenderas inte Zamak-legeringar för prototypgjutning av gravitationsgjutning, eftersom de mekaniska egenskaperna hos prototyperna för gravitationsgjutning kan skilja sig från diecast. Istället rekommenderas ZA-legeringar för prototyptillverkning av gravitationsgjutning för att efterlikna de mekaniska egenskaperna för pressgjutning så nära som möjligt.

Det bör nämnas att Zamak 3, 5 och 7 inte är lämpliga för gjutning av prototyper, men de kan användas för prototypens dekorativa element, förutsatt att deras mekaniska egenskaper inte påverkar prototypens funktion.

Slutsats

Vad som skiljer produktionstekniker från prototypmetoder bör förstås när man väljer den bästa Prototyp för pressgjutning. Även om det finns variationer är pressgjutning den främsta orsaken till prototypers mekaniska egenskaper, och rätt val av legering är avgörande för deras kompatibilitet med andra pressgjutningsprocesser för prototyper. Genom att använda dessa insikter kan produkttillverkare minska den tid som krävs för att tillverka prototyper till produktion och därmed lansera kvalitetsprodukter med tillförsikt.

0 kommentarer