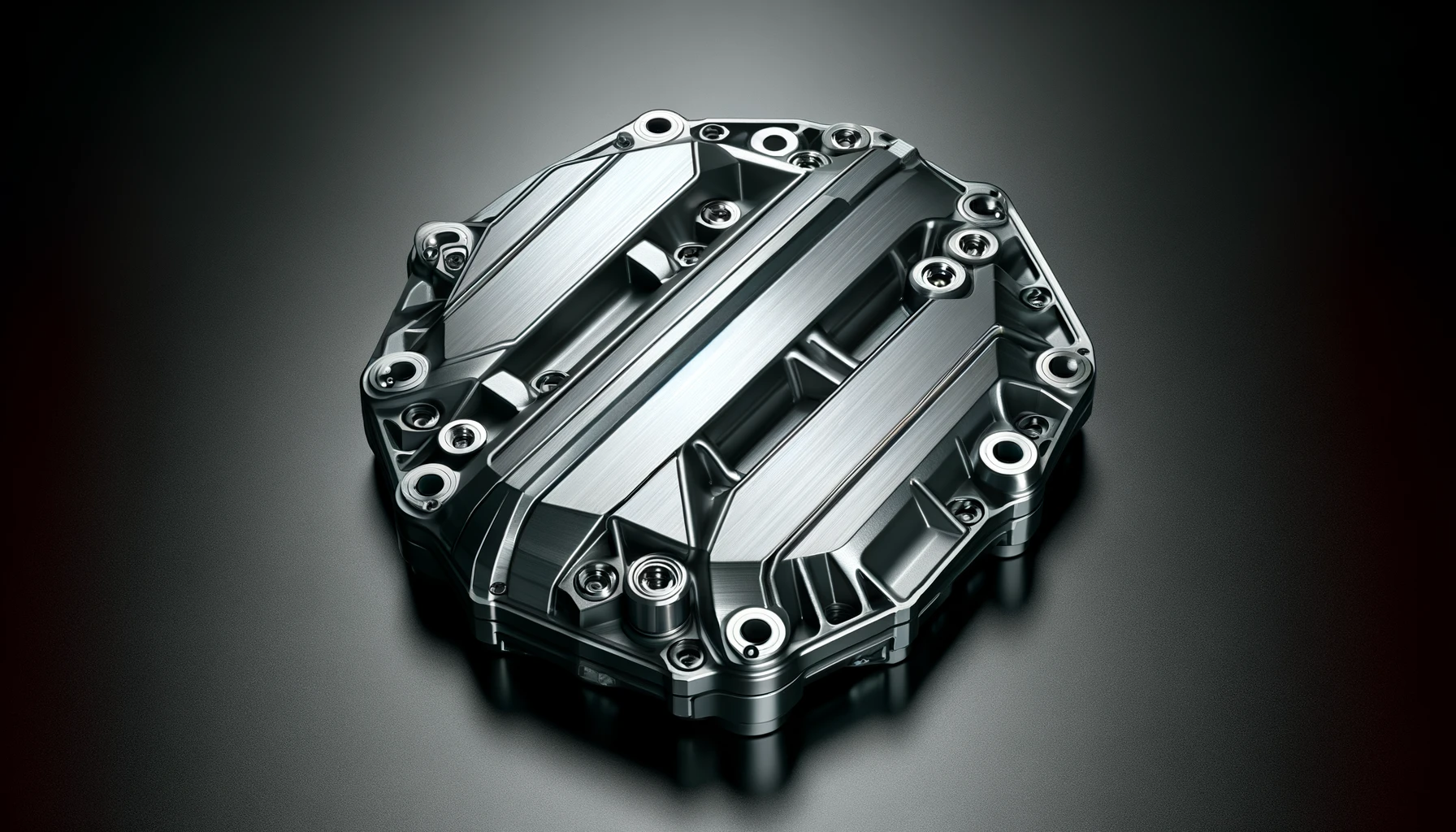

Végső útmutató a prototípusok öntéséhez

A műanyag- és fémmegmunkáló iparban, öntvény prototípusok pénzügyileg költségesnek minősülnek hosszú átfutási idővel az alkatrészfejlesztési projektekhez. Mindazonáltal a közelmúltban a nyomásos öntvény prototípusgyártás területén elért fejlődés gyorsabb és gazdaságosabb prototípusgyártási folyamatokat eredményezett.

A fő fordulópont a számítógépes numerikus vezérlésű (CNC) megmunkálás megjelenése, egy olyan technológiai újítás, amely teljesen megváltoztatta a szerszámkészítés módját a nyomásos öntéshez. A hagyományos módszerekkel egy négycsúcsos szerszám elkészítéséhez szükséges idő körülbelül 8-10 hét volt, de ma már a CNC megmunkálás gyorsan, mindössze 1-2 hét alatt elvégzi ugyanazt a munkát.

Ezzel párhuzamosan a 3D-s tervező- és szimulációs szoftverek használata is integrálódik, ami sokak számára lehetőséget ad a szerszámöntő szerszámok létrehozására. A 3D-s számítógépes tervezés (CAD) technológia használata megkönnyítette a szerszámtervezés néhány óra alatt történő összeállítását. Ezen túlmenően a fejlett szoftverek lehetővé teszik a 3d vagy 3d virtuális prototípusok készítését, ami viszont segít azonosítani a tervezési hibákat, amelyek egyébként problémát jelentenének a gyártás során.

A különböző típusú prototípus öntés A módszerek közé tartozik az egy üregű szerszám, a gravitációs öntés, a gyors prototípusgyártás, a gipszformás prototípusgyártás és a megmunkálás. A 3D nyomtatási technológia megjelenése jelentősen kibővítette a prototípusgyártás lehetőségeit. Emellett új, még feltárásra váró módszerek sorát vezeti be. Röviden, a fejlesztés öntvény prototípusok a gyártási hatékonyság archetípusát képviseli. Az öntvény prototípusgyártás belépési akadályainak csökkenése a CNC megmunkálás és a 3D tervezőszoftverek megjelenésének köszönhető.

A technológiai fölény szinergiája nemcsak a költséghatékonyságot növeli, hanem a termékfejlesztés idejét is lerövidíti, ami a modern gyártási módszerek egyik átalakító jellemzőjének tekinthető. Ez a cikk hasznos információkat nyújt a prototípusok öntéséről.

Hogyan forradalmasítja a prototípus öntés a feldolgozóipart?

Prototípus öntés a modern gyártástechnológia alapvető része. Összehasonlíthatatlan sebességet és pontosságot biztosít az összetett fémalkatrészek gyártása során. Ezt a technikát széles körben alkalmazzák számos iparágban, például a repülőgépiparban és a szórakoztató elektronikában, mivel képes bonyolult formák nagy pontossággal történő reprodukálására.

Prototípus öntés határozottan sokoldalú, mivel bármilyen anyagot felhasználhat a robusztus műanyagtól a nagy szilárdságú fémekig, amelyet kifejezetten a különböző teljesítménykövetelményeknek megfelelően alakítottak ki. Az alumínium öntvény prototípusgyártást nagyra értékelik könnyű és erős tulajdonságai miatt, ezért széles körben használják az autó- és repülőgépgyártásban. Cink.

Ezen túlmenően, kínál rendkívül méretstabil és nem hajlamos a korrózióra, és viszonylag fontos elemnek tekinthető a gyártás olcsó és bonyolult tervezési alkatrészek a szórakoztató elektronikai és távközlési alkalmazások. Magnézium, egy másik ötvözet , amely kiváló szilárdság/tömeg arányáról ismert, gyakran használják könnyűszerkezetekhez az autóiparban és a repülőgépiparban.

A szerszámöntés prototípusok készítésére történő alkalmazása számos előnnyel jár. Először is, a nyomásos öntés lehetővé teszi a méretgazdaságosságot, így a kifinomult alkatrészek nagy mennyiségben, alacsony fajlagos költséggel állíthatók elő. Ezt a költséghatékonyságot tovább növeli a sima öntési folyamat, amely lehetővé teszi a gyors gyártási ciklust, ami kritikus tényező a szoros ütemtervek betartása és a gyorsabb piacra kerülés szempontjából.

Különböző stratégiák az öntvény prototípusgyártáshoz:

A legmegfelelőbb öntvény prototípusgyártási stratégiát számos tényező határozza meg: az ártól és az átfutási időtől kezdve a kritikus termékjellemzők tesztelésének lehetőségéig. A rendelkezésre álló lehetőségek sokasága közül két kiemelkedő stratégia emelkedik ki: az egy üregű prototípus szerszám és a gravitációs öntési módszerek. Vessünk egy pillantást az egyes technikákra, és értékeljük pozitív és negatív oldalaikat.

Egy üregű prototípus öntés:

A kritikus termékjellemzők szigorú tesztelése és értékelése esetén az együregű prototípus szerszám a legmegfelelőbb. Ennek a módszernek a gyártása teljes körű, és az olyan tényezőket, mint a felületkezelés, gondosan vizsgálják, ami számos alkalmazásban nagy jelentőséggel bír. Ezenkívül rugalmasságot biztosít a különböző tervmódosítások elvégzéséhez, ami segít elkerülni a költséges utómunka kockázatát a következő gyártási fázisokban.

Az egy üregű prototípus öntési eljárásnak van egy jelentős előnye, mégpedig az eredeti szerszám betétjének lehetséges újrafelhasználása a gyártás végső szakaszában. Lehetővé teszi továbbá a prototípusgyártástól a gyártásig eltelt idő csökkentését és a szerszámfejlesztésre fordított pénz megtakarítását. Emellett a végleges szerszámok és másodlagos vágószerszámok létrehozásának rövidebb átfutási ideje nagyobb hatékonyságot eredményez a gyártási folyamatban, ami nagyon fontos a nagyfokú verseny jellemezte feldolgozóiparban.

Mindazonáltal az egy üregű prototípus szerszámok előállításának megvannak a maga érdemei, de kihívást is jelenthet azokban a helyzetekben, amikor az időkorlátok vagy a tervezési bizonytalanságok a fő tényezők. A szerszámtervezéshez és -készítéshez szükséges tőkeköltség és szállítási idő a legjobb eredmények biztosítása érdekében megfelelő tervezést és a projektspecifikációk értékelését igényli.

Gravitációs öntés:

A gravitációs öntést azonban, amely olcsó megoldás, előnyben részesítik, ha kis sorozatban történő gyártásról van szó. A gravitációs öntést az egy üregű prototípusgyártással szemben a költséghatékonysága és a gyors átfutási ideje miatt nagyra értékelik. Ennek eredményeképpen a gravitációs öntés uralja a szerszámöntés prototípusgyártás területét.

A gravitációs öntésnek van egy másik oldala is, és bár a kisebb porozitás miatt nagyobb fáradási szilárdsággal rendelkezik, az éremnek van egy másik oldala is. Ettől eltekintve megvannak a maga hátrányai is. A nagyon pontos öntési eljárás esetében kiemelkedő a kezdeti költségelőny részleges elvesztését eredményező további megmunkálási műveletek szükségessége, ami a kezdeti költségelőny részleges elvesztését eredményezi. Ezen túlmenően, az ultra-vékony falvastagságnak a nyomásos öntéshez hasonlóan történő reprodukálásának hiánya korlátozhatja a 3D nyomtatási technológia használatát bizonyos alkalmazásokban.

Sztereolitográfia és öntvények:

A gyors prototípusgyártás különböző technikái vannak, beleértve a sztereolitográfiát, a lézeres szinterezést és az olvasztott lerakódásos modellezést sztereolitográfia, lézeres szinterezés és olvasztott lerakódásos modellezés. A sztereolitográfiás technikák kombinálásával ezek a módszerek gyors átfutási időt kínálnak, amely általában körülbelül 5-8 hét. A gravitációs öntéssel ellentétben ezek a prototípus-technikák a következő módszereket alkalmazzák nagynyomású öntés, míg a H-13 acélszerszámokat a bonyolult alkatrészgeometriák legmagasabb szintű pontosságú reprodukálására használják.

Az egyik fő előnye a gyors prototípusgyártás alumínium az, hogy elég közel áll a gyártási minőségű anyagok tulajdonságaihoz és anyagaihoz. A teljes sorozatgyártásban használt anyagokhoz hasonló fizikai és termikus tulajdonságokkal rendelkező anyagok ötvözése segít a prototípusok létrehozásában, alapos és pontos termékelemzéssel, amely nem igényel költséges szerszámgyártást. Ez az egyik oka annak, hogy ez a technológia kifejezetten alkalmas kis, több tízezer darabos tételek gyártására, miközben a szerszámkészítés folyik.

Mindazonáltal meg kell említeni, hogy a közismert "acéleljárásként" ismert gyors prototípusgyártás, azaz az öntvényöntés, az eljárás természetes korlátai miatt nem feltétlenül működőképes a vékony vagy magas álló részletekkel rendelkező alkatrészek esetében.

Gipszforma prototípus készítés:

Ezen túlmenően, lehet hivatkozni a gumi műanyag öntőformára (RPM), amely a gravitációs alapú öntési módszert alkalmazza, amely alkalmas a különböző ötvözetekhez, beleértve az alumínium, magnézium, cink és ZA ötvözeteket. A sztereolitográfiás modellek a legjobb módja a gyors, néhány héten belüli prototípusgyártásnak, ami nagyon fontos tényező az alkatrészgeometria gyors iterációja és módosítása szempontjából.

A gipszforma prototípusgyártás gyakran költséghatékony, és a gipszforma elkészítésének költsége általában csak töredéke a gyártási szerszámgyártáshoz szükséges beruházásnak. Bár a gipszforma prototípus készítés költségeit a hagyományos szerszámkészítés költségeinek körülbelül 10%-ére becsülik, mégis költséghatékony megoldásnak bizonyul a szerszámöntés prototípus készítésénél.

A gipszforma prototípusgyártás meglehetősen széles skálán mozog, de különösen jól alkalmazható 2 és 24 köbcentiméter közötti geometriák esetén. Ezzel a módszerrel 10 és 100 darab közötti darabszámú működő öntvény prototípusokat lehet készíteni, és ez a legmegfelelőbb a projektekhez, mivel nem kell a kemény öntvény szerszámok magas költsége.

Bár ez a gipszformás prototípusgyártás egyik előnye, a tervezőknek óvatosnak kell lenniük, hogy ne bonyolítsák túl az alkatrészgeometriákat, mivel az a képesség, hogy bármilyen önthető geometriát reprodukálni tudnak, megnövekedett öntési költségekhez és gyártási kihívásokhoz vezethet.

A hasonló öntvények megmunkálásának felhasználása a prototípusgyártási folyamatban

A prototípusok ugyanabból az öntvényből pragmatikus módon, a meglévő, hasonló méretű és alakú öntvények felhasználásával készíthetők el. Ez a módszer a legpraktikusabb, és összetett formájú öntőformák esetében is alkalmazható. Emellett jobban megvalósítható kis alkatrészek esetében, ahol nem célszerű egyetlen nagyméretű öntvény vastag területeinek megmunkálása. Ez a legjobb választás kis fogaskerekek, csavaros megmunkálású termékek és egyéb olyan alkatrészek gyártásához, amelyek megmunkálása automatikusan történik a folyamat és az anyagok során.

Másrészt a szerszámöntés kétségtelenül kényelmes a prototípusgyártásban; másrészt viszont nem mentes a maga korlátaitól. Először is, a prototípus tervezési paramétereit eleve korlátozza a rendelkezésre álló öntvények mérete és formája. Az öntvényből történő megmunkálás azt jelenti, hogy le kell mondanunk a gyártási öntvényekre jellemző kemény bőrről.

Olyan vizsgálatokat végeznek, amelyek a bőr eltávolításának a nyomásos öntvények mechanikai tulajdonságaira gyakorolt következményeire összpontosítanak. A Briggs & Stratton vizsgálatai például kimutatták, hogy a folyáshatár és a fáradási szilárdság 10%, illetve 39% csökkenése következett be, amikor a bőrt megmunkálták az öntvényből. alumínium öntvények. Hasonló módon, a megállapítások a U. S. A Nemzeti Energetikai Technológiai Laboratórium kimutatta, hogy a cink nyomóöntvények folyáshatára körülbelül 10%-vel alacsonyabb volt, amikor a bőrt eltávolították.

Megmunkálási technikák megmunkált vagy lemezes anyagoknál

Az öntvény prototípusgyártás összefüggésében a megmunkálás megmunkált vagy lemezes anyagokból alternatív megközelítést jelent a lemezből vagy extrudált alumíniumból és magnéziumból készült prototípusok előállításához. Az öntött kovácsolt és lemeztermékek képlékenyebbek, mint a nyomásos öntvények, de alacsonyabb a nyomószilárdságuk, és a lemez vagy extrudált ötvözetek orientációja miatt irányítottak lehetnek.

A kovácsolt vagy lemezes anyagokból történő megmunkálás velejáró korlátai mellett vannak olyan előnyök is, amelyek különleges esetekben jelentősek, például ha anyagjellemzőkre vagy irányított tulajdonságokra van szükség. A képlékenységet, a nyomószilárdságot és az irányított tulajdonságokat is magában foglaló kompromisszumok finom elemzésével a gyártók a kovácsolt vagy lemez anyagokból történő megmunkálással olyan prototípusokat hozhatnak létre, amelyek megfelelnek a szigorú igényeknek.

Kompatibilis anyagok prototípusokhoz Nyomdai öntés

Az öntvény prototípus a különféle anyagokon alapul, amelyeket gondosan kiválasztanak, hogy megfeleljenek a teljesítményszint és az alkalmazás különleges követelményeinek. Ez a bekezdés megvizsgálja a leggyakrabban használt nyomásos öntőanyagokat, azonosítja azok megkülönböztető tulajdonságait, és bemutatja, hogyan alkalmazhatók a különböző iparágakban.

1.Alumínium:

Az alumínium továbbra is a legnépszerűbb anyag, amelyet a prototípusok öntéséhez használnak, mivel kiváló szilárdsága, könnyűsége és korrózióállósága miatt. Ez az anyag a legsokoldalúbb, és olyan iparágakban használják, mint az autóipar, a repülőgépipar, a szórakoztató elektronika és a távközlés. A alumínium öntött prototípusok nagyfokú méretstabilitással és jó felületi felülettel rendelkeznek, ami lehetővé teszi a részletes alkatrészek és szerkezeti elemek gyártásához való felhasználásukat.

2.Cink:

A cinket gyakran választják prototípusok öntéséhez is, amelyek nagy méretpontosságukról, nagy szilárdságukról és kiváló korrózióállóságukról ismertek. A cink öntött alkatrészek jól alkalmazhatók összetett geometriájú és nagy pontosságú alkalmazásokhoz, és az autóiparban, az elektronikai, az orvosi eszközökben és a hardveriparban használják őket. Ezenfelül a cink alacsony olvadáspontja megkönnyíti a gyors gyártási ciklusok lefuttatását, ami viszont csökkenti a prototípusgyártás teljes költségét.

3.Magnézium:

A magnézium olyan anyag, amely páratlanul jó szilárdság-tömeg aránnyal rendelkezik, így kívánatos választás az autóipar, a repülőgépipar és a szórakoztatóelektronikai ipar könnyűszerkezetes alkatrészeihez. A magnézium nyomásos öntött alkatrészeket kiváló mechanikai tulajdonságok jellemzik, amelyek közé tartozik a nagy merevség és ütésállóság, valamint a kivételes hővezető képesség. Bár drágább, mint az alumínium és a cink, a magnézium exkluzív tulajdonságai miatt kedvelt olyan prototípusgyártási alkalmazásokban, ahol a súlycsökkentés és a teljesítmény optimalizálása a fő cél.

4. Sárgaréz és réz:

A sárgaréz- és rézötvözeteket hiánypótló alkalmazásokban alkalmazzák a következőkben prototípus öntés, különösen a jobb elektromos és hővezető képességet igénylő iparágakban. Ezt a fémtípust nagyra értékelik jó korrózióállósága, megmunkálhatósága és esztétikai tulajdonságai miatt. Az ilyen alkatrészeket elektromos csatlakozókban, vízvezeték-szerelvényekben, díszítő hardverekben és precíziós műszerekben használják.

Hogyan határozzuk meg a megfelelő prototípus DieCasting technikát?

A megfelelő kiválasztása öntvény prototípusgyártás folyamat magában foglalja a gyártási öntési módszerek és a prototípusgyártásban általában alkalmazott módszerek közötti alapvető különbségek megértését. Lényeges tudomásul venni, hogy az ötvözet összetételének és a gyártási módszernek az eltérései miatt a nyomásos öntéssel kifejlesztett prototípusok a gyártási társaiktól eltérő tulajdonságokkal rendelkeznek.

Például a nyomásos öntött alkatrészeket többnyire egy körülbelül 0. Például 5 mm vastagságú bőrréteg borítja, amely a termék szakítószilárdságát és fáradási élettartamát meghatározó fő tényező. Ez a bőr azonban problémát okoz a prototípusok megmunkálásakor, amikor a prototípus gyártásához esetleg el kell távolítani egy részét vagy az egész bőrt.

Bár az öntvények mechanikai tulajdonságai eltérhetnek a más módszerekkel előállított prototípusokétól, a gyártási folyamat során még mindig a legjobb megoldás a nyomásos öntés alkalmazása. A nyomásos öntés fizikai jellemzői, mint például a gyors lehűlés, a gyors megszilárdulás és a nagynyomású öntés, azok a tényezők, amelyek megkülönböztetik a nyomásos öntvény prototípusokat a többi prototípustól.

A nyomásos öntéssel előállított ötvözeteket úgy tervezték, hogy azok megfeleljenek bizonyos öntési módszereknek, de nem biztos, hogy alkalmasak a gravitációs öntésre vagy a kovácsolt vagy lemezes anyagok megmunkálására. Például a nyomásos öntésben széles körben használt Zamak ötvözetcsoportot a Zamak 3, 5 és 7 alkotja, amelyek mindegyike 4% alumíniumot tartalmaz, és saját megszilárdulási sebességgel és mechanikai tulajdonságokkal rendelkezik. Ennek eredményeképpen a Zamak ötvözetek nem ajánlottak a gravitációs öntvény prototípusok készítéséhez, mivel a gravitációs öntvény prototípusok mechanikai tulajdonságai eltérhetnek a nyomásos öntvényekétől. Ehelyett a ZA ötvözeteket javasoljuk a gravitációs öntvény prototípusok készítéséhez, hogy a lehető legjobban utánozzák a nyomásos öntvény mechanikai tulajdonságait.

Meg kell említeni, hogy a Zamak 3, 5 és 7 nem alkalmas prototípusok öntésére, azonban a prototípus díszítő elemeihez felhasználhatók, feltéve, hogy mechanikai tulajdonságaik nem befolyásolják a prototípus működőképességét.

Következtetés

A legjobb módszer kiválasztásakor meg kell érteni, hogy mi különbözteti meg a gyártási technikákat a prototípustervezési módszerektől. öntvény prototípus. Bár vannak eltérések, a prototípusok mechanikai tulajdonságai elsősorban a nyomásos öntésből származnak, és az ötvözet helyes megválasztása alapvető fontosságú az egyéb nyomásos öntési prototípusgyártási eljárásokkal való kompatibilitásuk szempontjából. Ezeket a meglátásokat felhasználva a termékgyártók csökkenthetik a gyártáshoz szükséges időt. prototípusok a gyártásig, így magabiztosan hozhatunk forgalomba minőségi termékeket.

0 hozzászólás