Trykstøbning af A356-aluminium giver en trækstyrke på omkring 220-320 MPa og en flydespænding på 160-180 MPa. Denne egenskab gør A356-aluminium til et godt valg til trykstøbning. Disse aluminiumslegeringer er sammensat af Al, silicium og andre sporsegmenter. Du kan nemt varmebehandle den for at forbedre de mekaniske egenskaber ved hjælp af T6-hærdningsmetoden.

I denne artikel vil du lære om det grundlæggende i A356-aluminium på tværs af bil- og rumfartsområdet. Derudover kan du forstå A356-aluminiums sammensætning, fordele, støbeproces og varmebehandling.

Hvad er A356 aluminium og dets sammensætning?

Aluminiumslegering A356 bruges primært til at fremstille integrerede dele. Den reducerer vægten uden at gå på kompromis med styrken. Denne legering har en utrolig korrosionsbestandighed, fluiditet, et imponerende styrke/vægt-forhold og betydelige egenskaber.

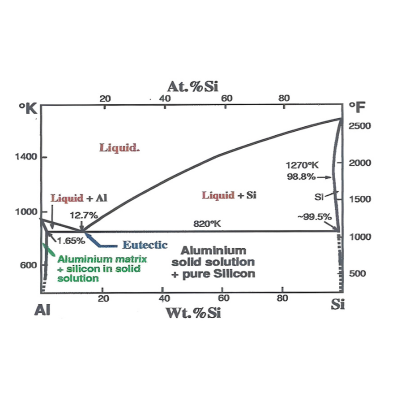

Dens mikrostruktur er integreret med masser af opdelinger. Det drejer sig om aluminiumsdendritter, eutektisk silicium og jernbærende intermetalliske partikler med Mg2Si-ligevægtsfasen.

Typisk bevares sammensætningen af aluminiumslegeringen A356:

- 05% aluminium

- 7% (Si) silicium

- 35% (Mg) magnesium

- 2% (Cu)kobber

- 2% (Fe) jern

- 1% (Zn) zink

- 1% (Mn) mangan

Standarder og specifikationer for A356 aluminium

De specifikke standarder og forudsætninger for anvendelser er afgørende faktorer ved støbning af aluminiumslegeringer. American Society of Testing and Materials (ASTM) udviklede disse standarder og specifikationer. Denne bemærkelsesværdige faktor er underlagt forbedring af projekternes sikkerhed og kvalitet. Det er fremstillet med præference for industriel og forbrugerbrug.

ASTM B618-standarder for trykstøbning af A356-aluminium

Derfor er ASTM B618 adresseret som standard og specifikation for støbning af aluminium 356-legering. Den anvendes til generelle formål. Det involverer den kemiske sammensætning af støbegods. Støberierne anvender kemiske eller spektrokemiske metoder til at specificere produktstandarden.

SAE AMS-A-21180 Standard for trykstøbning af A356-aluminium

SAE AMS-A-21180-kriteriet for A356-aluminiumstøbning er specifikationen. Det handler om aluminiumsstøbningens overlegne styrke. Den dækker følgende egenskaber, der er nødvendige for militær-, rumfarts- eller forsvarssektoren:

- Opløsning af 6 legeringer

- Fire inspektionsklasser

- Fire radiografiske kvalitetsniveauer

- Seks klasser af mekaniske egenskaber

Egenskaber ved A356 aluminium

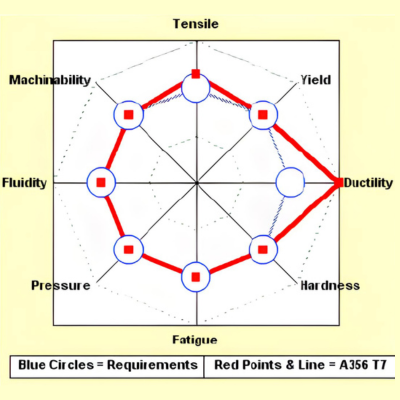

Forstå de centrale mekaniske og fysiske egenskaber ved A356-aluminiumlegering i både støbt (F) og T6-varmebehandlet tilstand:

| Mekaniske egenskaber | ||

| Ejendom | Som støbt (A356-F) | T6 varmebehandlet |

| Trækstyrke | 160 MPa | 260 MPa |

| Udbyttestyrke | 95 MPa | 228 MPa |

| Forlængelse | 10.7% | 6-10% |

| Hårdhed (Brinell) | 55 HB | 70 HB |

| Tæthed | 2,68 g/cm³ | 2,68 g/cm³ |

| Fysiske egenskaber | |

| Ejendom | Værdi |

| Tæthed | 2,68 g/cm³ |

| Smeltepunkt | 570 - 580°C |

| Termisk ledningsevne | 151 - 159 W/m-K |

| Lineær ekspansionskoefficient | 21.5 - 23.5 × 10-⁶ /°C |

| Specifik varmekapacitet | 963 J/kg-°C |

| Elektrisk ledningsevne | 33 - 36 % IACS |

A356-aluminium til bil- og rumfartsindustrien

Aluminiumslegeringen A356 og de formstøbte partikler med høj integritet har tiltrukket sig stor opmærksomhed fra bil- og rumfartsindustrien. Dette skyldes den stigende efterspørgsel efter vægtreduktioner i køretøjer. Desuden anvendes det i en række udviklinger for at forbedre brændstofeffektiviteten og emissionskontrollen. Opdag følgende grundlæggende egenskaber ved A356-aluminium til bil- og luftfartsindustrien:

- Højt styrke-til-vægt-forhold

- Fremragende støbbarhed og flydeevne

- Korrosionsbestandighed og holdbarhed

- God svejsbarhed

Højt styrke-til-vægt-forhold

Sortimentet af letvægtsegenskaber og det optimale forhold mellem styrke og densitet gør A356-legeringen velegnet til rumfart og bilindustrien.

Al-legering A356 har en massefylde på ca. 2,68 g/cm3. Det er lavere end andre metaller som f.eks. stål.

Desuden øger induktion af magnesium med A356 træk- og flydespænding efter T6-varmekonditionering.

Fremragende støbbarhed og flydeevne

Aluminiumslegeringen 356 har fremragende støbbarhed og flydende egenskaber. Dens lave smeltepunkt og flydeevne gør det lettere at fylde den i formhulrummet. Det reducerer risikoen for krympning.

Den er især velegnet til fremstilling af komplekst formede dele til fly- og bilindustrien.

Bortset fra dette gør støbbarheden af A356-varianten det muligt for trykstøbere at producere produkter med kvalitativ finish.

Korrosionsbestandighed og holdbarhed

Den ekstraordinære modstandsdygtighed over for korrosion og holdbarhed i legering A356 er årsagen til dens evne. Denne legering kan klare sig under barske forhold og forhindre partikler i at forårsage rust. Det er grunden til, at den på fantastisk vis udnyttes i luftfarts- og marinesektoren, hvor applikationer udsættes for udendørs atmosfærer.

God svejsbarhed

Ved at tilsætte silicium til legeringen A356 minimeres fejl i form af varmeknæk under svejsning. Denne legering har gode svejseegenskaber. Det giver metalarbejderne mulighed for at generere integrerede dele med delikate former og funktionelle evner. Dette er at foretrække til rumfarts- og bilindustrien, hvor produktet kræver høj svejseintegritet.

Fordele ved støbning af A356-aluminium

Fordele for bilindustrien

Ved at anvende støbning af legering 356 kan ingeniøren producere bildele med komplekse geometrier og funktionel ydeevne. Deres letvægtsegenskaber styrker køretøjernes brændstofeffektivitet, hvilket er efterspurgt i dag. Nogle af de mest almindelige anvendelser i bilindustrien lavet af A356 trykstøbning er:

- Motorblokke

- Cylinderhoveder

- Hjul

- Dele til affjedring

Motorblokke

Brug af A356-støbning i motorblokke reducerer de uønskede vægtfaktorer. Det giver mulighed for øget brændstofeffektivitet og giver overbevisende kombinationer af varmeafledning og lavere driftstemperaturer. Det er nødvendigt for, at motoren kan køre i lang tid.

Cylinderhoveder

A356 trykstøbning forhindrer risikoen for rusk på cylindre. Det giver fremragende støbbarhed for at undgå krympningsfejl. Det førte til produktion af færdige topstykker af høj kvalitet med komplekse former.

Hjul

Hjulene er den mest synlige del af køretøjet. Det udfordrer barske miljøer og ustabile veje. Aluminium A356 beskytter hjulstrukturen mod rust og sikrer længerevarende og mere pålidelig ydeevne.

Dele til affjedring

Støbning af A356-legering giver betydelige udmattelseskvaliteter i forhold til ophængningskomponenter. Der oplever kontinuerlig stress. Det hjælper med at forbedre applikationernes integritet og levetid.

Fordele for luft- og rumfartssektoren

Luft- og rumfartsindustrien har konstant evalueret ny teknologi og innovationer. Den forbedrer løbende pålideligheden og funktionaliteten af materialerne og de anvendte komponenter, herunder sikkerhedsdriveren.

Det er især aluminium A356, der er afgørende. Det er blevet brugt til en række applikationer i luftfartssektoren. Det har bidraget til effektiv implementering og sikkerhed for fly. Se nogle af nedenstående dele til rumfart, der er fremstillet af A356:

- Flystrukturer

- Dele til rumfartøjer

- Indretning af fly

- Hjul

Flystrukturer

Aluminiumslegering A356 trykstøbning udnyttes til at styrke flyelementers strukturelle integritet. Dets lette egenskaber og styrke gør det overlegent til fremstilling af strukturelle udbytter. Det involverer vinge- og skrogkomponenter, landingsstel og motordele.

Dele til rumfartøjer

Materialet A356 er et bemærkelsesværdigt element til konstruktion af rumfartøjer og satellitter. Det kan modstå strabadserne i en rumsammenhæng.

Indretning af fly

På grund af A356's uvægtige og korrosionsbestandige egenskaber bruges det til at samle sæderammer, kabinevægge og ikke-strukturelle komponenter.

Landingsstel og hjul

Hjul og landingsstel til køretøjer og fly kræver enorm styrke og slidstyrke for at kunne modstå barske temperaturer. Trykstøbning af aluminiumslegeringer giver afgørende styrke og termisk stabilitet.

Støbemetoder til A356 aluminium

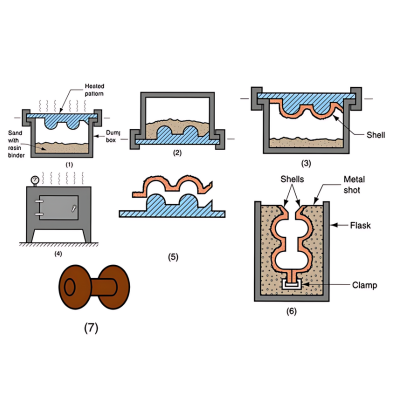

Støberne bør vælge de foretrukne metoder. Afvej legeringens egenskaber ud fra produktionskravene. Der er især tre primære teknikker til støbning af aluminiumslegeringen A356:

- Permanent formstøbning til A356-aluminium

- Gipsafstøbning til komplekse designs

- Investeringsstøbning til præcisionskomponenter

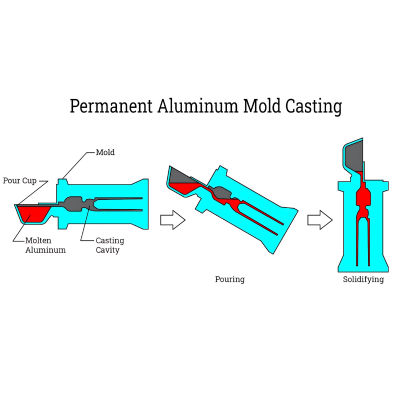

Permanent formstøbning til A356-aluminium

Den permanente formstøbning kaldes også tyngdekraftsstøbning. I denne fase smeltes legeringen A356 ved den ønskede temperatur. Derefter flyder det smeltede materiale ind i den genanvendelige stål- eller jernform. Efter rensningen lader man metallet afkøle eller størkne. Formen tømmes for at efterlade den producerede metaldel.

Fordele:

- Giver fremragende mekaniske egenskaber

- Omkostningseffektiv

- Genanvendelige forme

- Hurtig størkning

- Fremstil komplekse dele med en kvalitativ finish.

- Giver mulighed for at skabe kornstruktur

- Giver enestående styrke sammenlignet med sandstøbning.

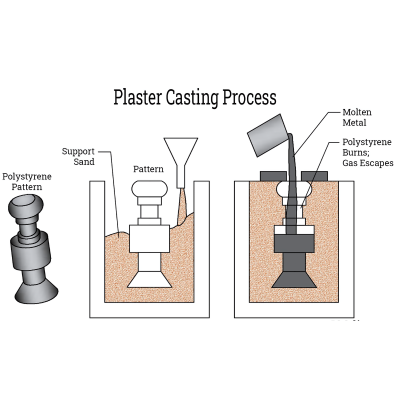

Gipsafstøbning til komplekse designs

Det første trin i gipsstøbning er at udvikle modellen. Brug gummi eller metal til at forme mønsteret omkring skillelinjer. Hæld derefter gipsslammet jævnt rundt om mønsteret, og begræns vægtykkelsen til ca. 1,5 mm.

Derefter trækker du mønsteret ud og går i gang med at bage gipsen. Smelt legeringen A356 for at sprøjte den ind i det bagte gips. Lad væsken størkne, og tag gipsformen ud, så du får den færdige del.

Fordele:

- Velegnet til at skabe tyndvæggede støbegods til komplicerede emnedesigns

- Skab produkter med fine detaljer

- Fremstil tætte tolerancer

- Giver mulighed for fleksibilitet og jævn fyldning

- Omkostningseffektiv

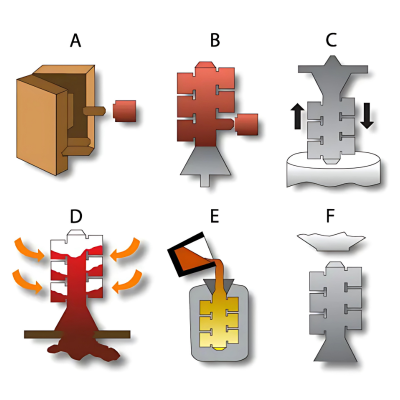

Investeringsstøbning til præcisionskomponenter

Start med at forme voksmønstrene hver for sig via en metalindsprøjtningsdyse. Saml dem for at danne gate- eller runner-metalleveringssystemet. Dyp det samlede voksmønster i den keramiske opslæmning, og lad det tørre. Derefter begynder smelteprocessen af A356-aluminiumkomponenter. Hæld den flydende legering i mønsteret, og lad det størkne.

Fordele:

- Fremstil komponenter med præcision

- Minimer materialespild

- Reducerer behovet for efterfølgende bearbejdning

- Sørg for dimensionel nøjagtighed

- Fremstil komplicerede dele

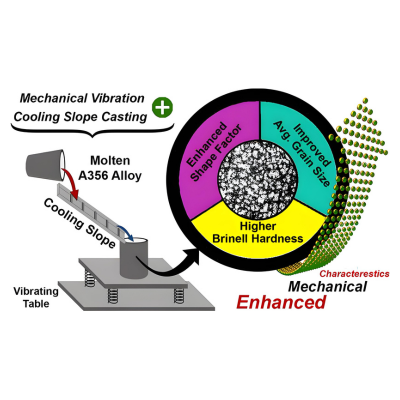

Varmebehandlingsprocesser til forbedring af A356-aluminiums egenskaber

Varmebehandlingen af A356-aluminiumlegeringer forfiner deres forskellige egenskaber. Det omfatter styrke, hårdhed, formbarhed, modstandsdygtighed osv. Afvej de afgørende faktorer, når du vælger eksperter til varmebehandling.

Brug moderne varmebehandlingsudstyr til at hjælpe dig med at indstille de rette temperaturer. Her nævner vi nogle af de mest almindelige varmebehandlingspraksisser for A356-legeringen.

- T5 varmebehandling for forbedret hårdhed

- T6-varmebehandling for maksimal styrke

T5 varmebehandling for forbedret hårdhed

T5-varmebehandlingsprocessen er den mest ukomplicerede teknik til at forbedre legeringens egenskaber. Den smeltede legering presses ud med det samme og lades tørre ved en gennemsnitstemperatur. Med andre ord øges hårdheden til en Webster-hårdhedsskala på 8-12 med luftkøling.

T6-varmebehandling for maksimal styrke

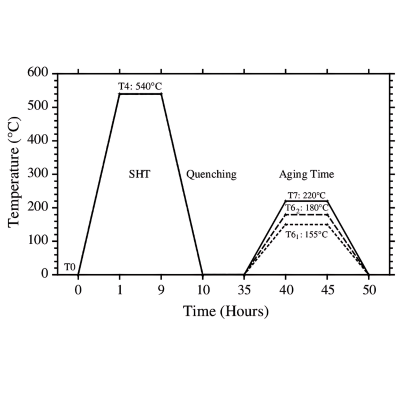

T6-varmebehandlingsprocessen indebærer opløsningsvarmebehandling, vandafkøling og ældning for at forbedre trækstyrken og duktiliteten i A356-støbelegeringen.

Under T6-varmebehandlingen presses og nedkøles den smeltede aluminiumslegering A356 ved hjælp af vand. Denne strategi tager omkring femten timer og er kendt for at øge legeringens maksimale styrke til en Webster-hårdhedsskala på 12-15.

Konklusion:

Den udbredte brug af aluminiumslegeringen A356 dei casting hæver sikkerhedsstandarderne for rumfarts- og bilsystemer. Dette materiale har mange egenskaber. Korrosionsbestandighed, holdbarhed, højt styrke-til-vægt-forhold, duktilitet og letvægt er eksempler. Det imødekommer de forskellige operationelle behov i flere teknologiske industrier.

At veje denne legering har altid været til gavn for iværksættere, der har skabt dele med høj brændstofeffektivitet, lav vægt og forbedret ydeevne. Desuden kan de opgradere hårdheden eller styrken af dette materiale ved at implementere flere varmeprocesser, der omfatter T5 og T6.

0 kommentarer