Ved højtryksstøbning laver man først en form, der passer til legetøjet. Derefter smelter man metal, indtil det er flydende som vand. Ved hjælp af en stor maskine presser man hurtigt det varme, flydende metal ned i formen med et stort tryk. Metallet køler ned og bliver fast og tager form efter formen. Til sidst åbner du formen og får dit helt nye metallegetøj ud! Det er højtryksstøbning i en nøddeskal.

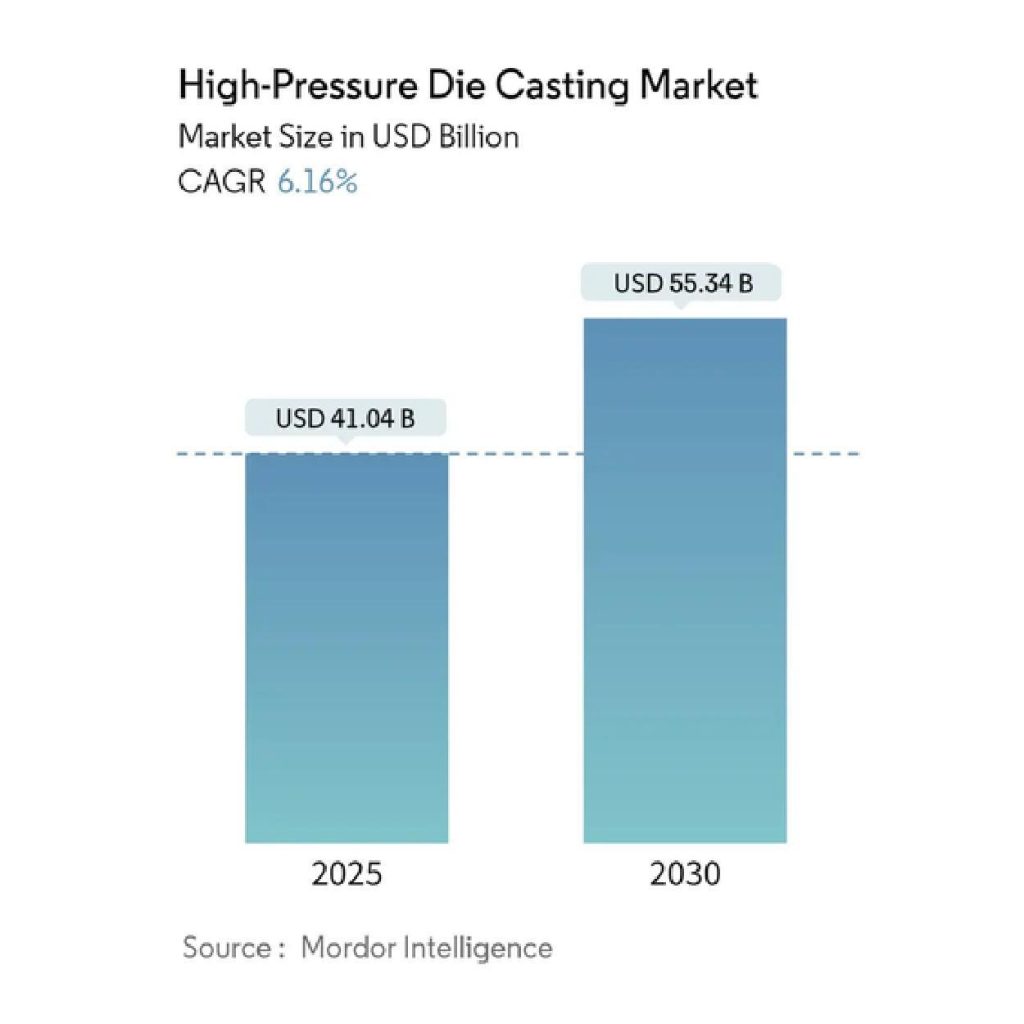

HPDC forventes at vokse med $55,34 mia. i 2030. Årsagerne til stigningen er små til store mængder af industrielle applikationer, som f.eks. bildele eller elektronik.

Lær mere om denne proces og dens relevante parametre, såsom teknikker, design, optimering osv. i denne artikel.

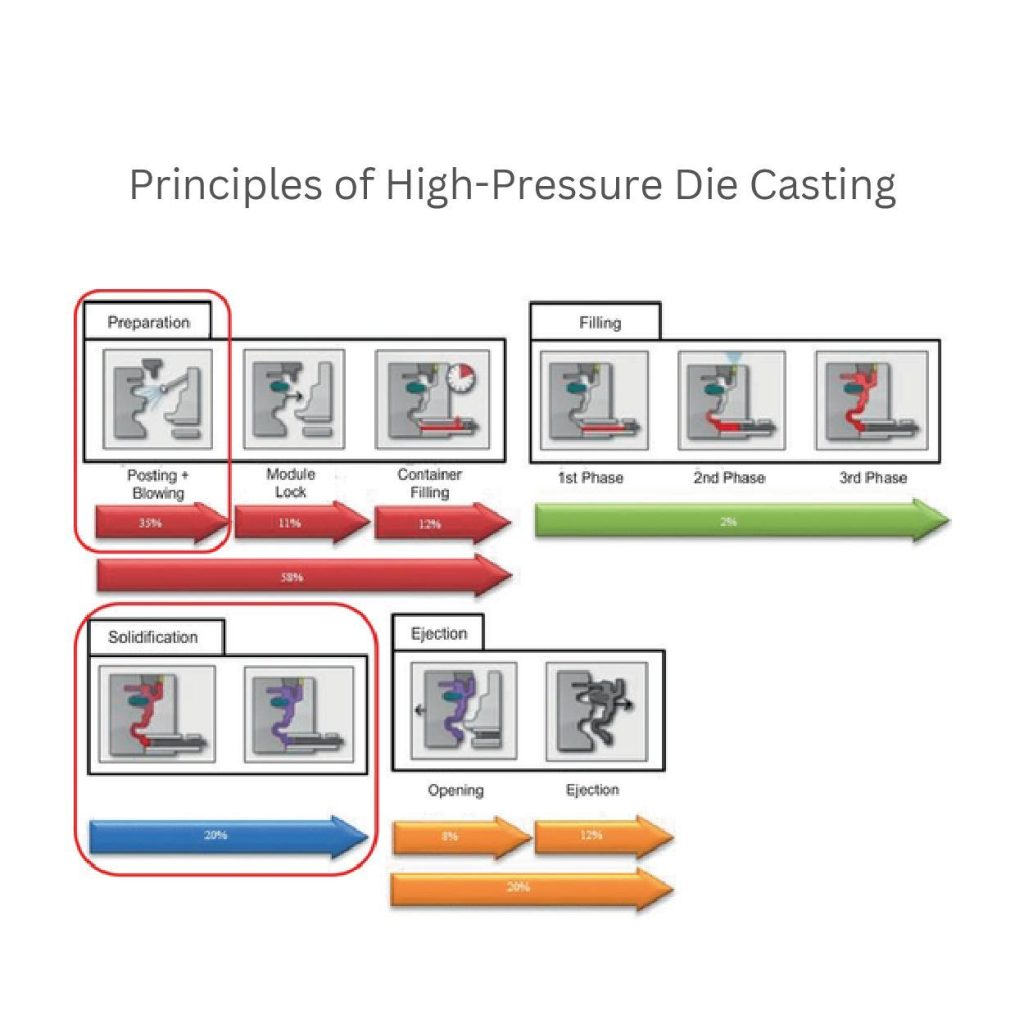

Principper for højtryksstøbning

Producenterne starter trykstøbning under højt tryk med nogle indledende forberedelser. Disse forberedelser omfatter rengøring af formen (udstationering og blæsning) og fastlåsning af den (modullås). Derefter hælder de det smeltede metal i beholderen.

Indsprøjtningssystemer monteret på maskinerne pumper metallet mod formen ved 10 MPa til 150 MPa. Dette system kan passere igennem i tre faser.

Under påfyldningen skal du anvende et lavt tryk i den første fase, øge hastigheden og trykket i den anden fase og opretholde et konstant tryk i den tredje fase.

I størkningstrinnet omdannes den smeltede partikel til en hård form. Det former dem i henhold til emneprofilen. Til sidst åbner producenterne formen og fjerner den faste metaldel.

Rollen af det smeltede metals egenskaber

Du bør opretholde viskositet og høj fluiditet i smeltet metal omkring henholdsvis 1-10 mPa-s og 20-50 cm flowafstand. Det vil jævnt fylde formens indre stoffer. Hold desuden en temperatur på 20-30 °C over smeltepunktet for at justere disse parametre.

Når vi taler om metallers smeltepunkter, varierer de. For eksempel har aluminium 660 °C, zink har 419,5 °C og magnesium har 650 °C. Så de har brug for konstant varme.

Indvirkning af legeringssystemer

De mest almindelige legeringstyper i HPDC er aluminium, magnesium og zink. Men de er forskellige i natur og egenskaber. Aluminium har f.eks. en massefylde på 2,7 g/cm³ og er let i vægt. Du kan bruge det til konstruktionsdele som motorblokke eller gearhuse.

Omvendt har magnesium en massefylde på 1,7 g/cm³. Det er også lettere. Det bruges normalt til dele til bilsæder.

Mens zink har en massefylde på 7,1 g/cm³ og kan koste $1,80/kg. Det er et godt valg til små eller detaljerede dele som stik og beslag.

Kølekanaler og størkningshastighed

Prøv at holde temperaturen på kølekanalerne i formen på ca. 200-300 °C. Dette interval er velegnet til at opnå optimale resultater. Det reducerer f.eks. termisk stress, forbedrer kornstrukturen og øger emnets styrke og kvalitet.

Derudover minimerer hurtigere afkøling kornstørrelsen.. Det giver styrke til dele og skaber glatte overflader.

Når producenter f.eks. fremstiller aluminiumsdele med en afkølingshastighed på 250 °C, ser de, at de har 20% højere trækstyrke end ved langsommere afkøling.

Skudvægt og dens betydning

Tilføjelse af de rigtige parametre for skudvægt (metalmængde) i formen reducerer fejl. Typisk 80-95% af formhulrummets volumen. Du skal måle det smeltede metal før indsprøjtning.

Hold skudvægten højere end delvægten omkring 2 til 3 gange. Det kan nemlig gå til spilde ved overløb, udløbere eller granulat.

HPDC-teknikker til forbedret støbekvalitet

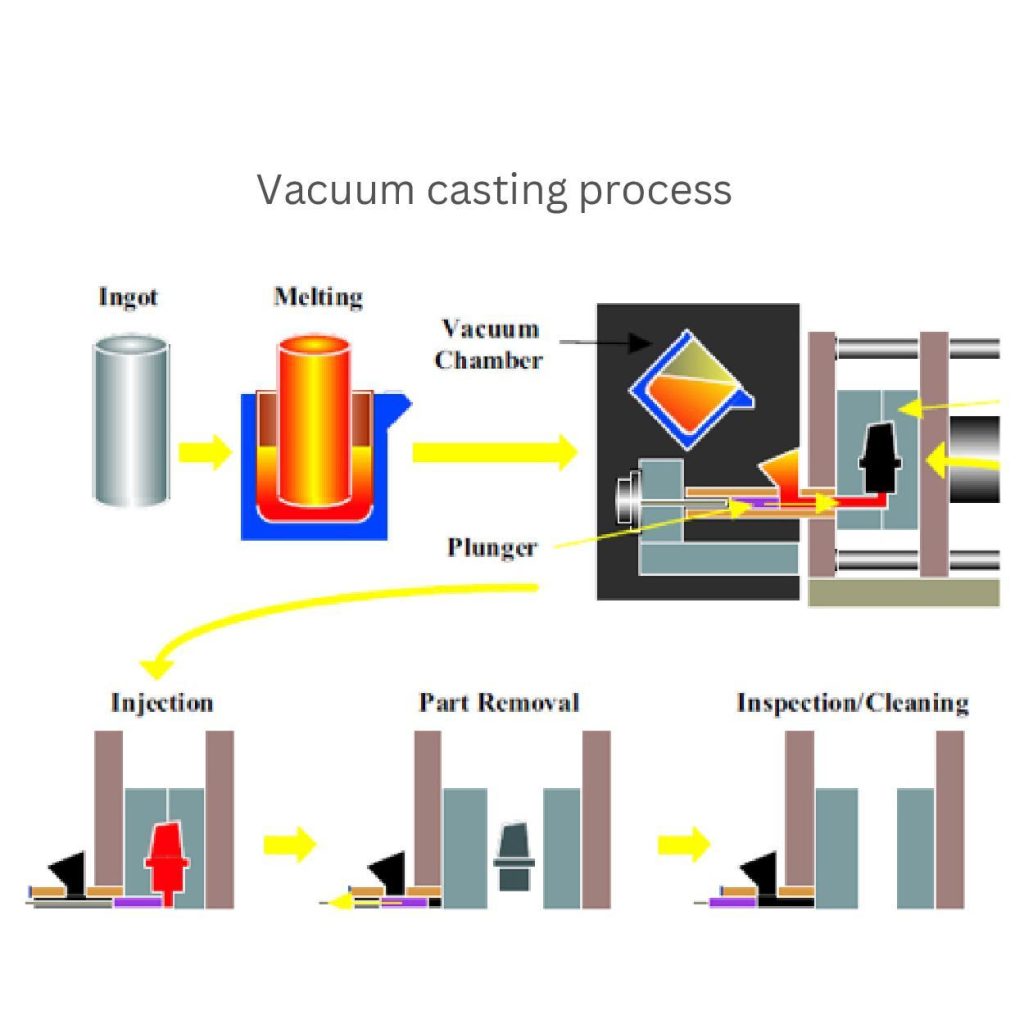

1. Vakuumstøbning

Under vakuumstøbning smelter støberne barren i en ovn. De overfører det smeltede metal til et vakuumkammer ved hjælp af et stempel. Metallet skubbes derefter mod stålformen under et vakuumniveau på 50-100 mbar. Efter afkøling får du din næsten-netformede del ved at åbne formhalvdelene.

Vakuum i formhulrummet eliminerer her luft og visse defekter. Dette er den indbyggede metode. Den minimerer luftindeslutning. Det kan svække dit materiale.

Det er bedre end den traditionelle HPDC-metode. Opsætningen af vakuumstøbning kan koste dig $200.000 og giver en cyklustid pr. del på ca. 1-2 minutter.

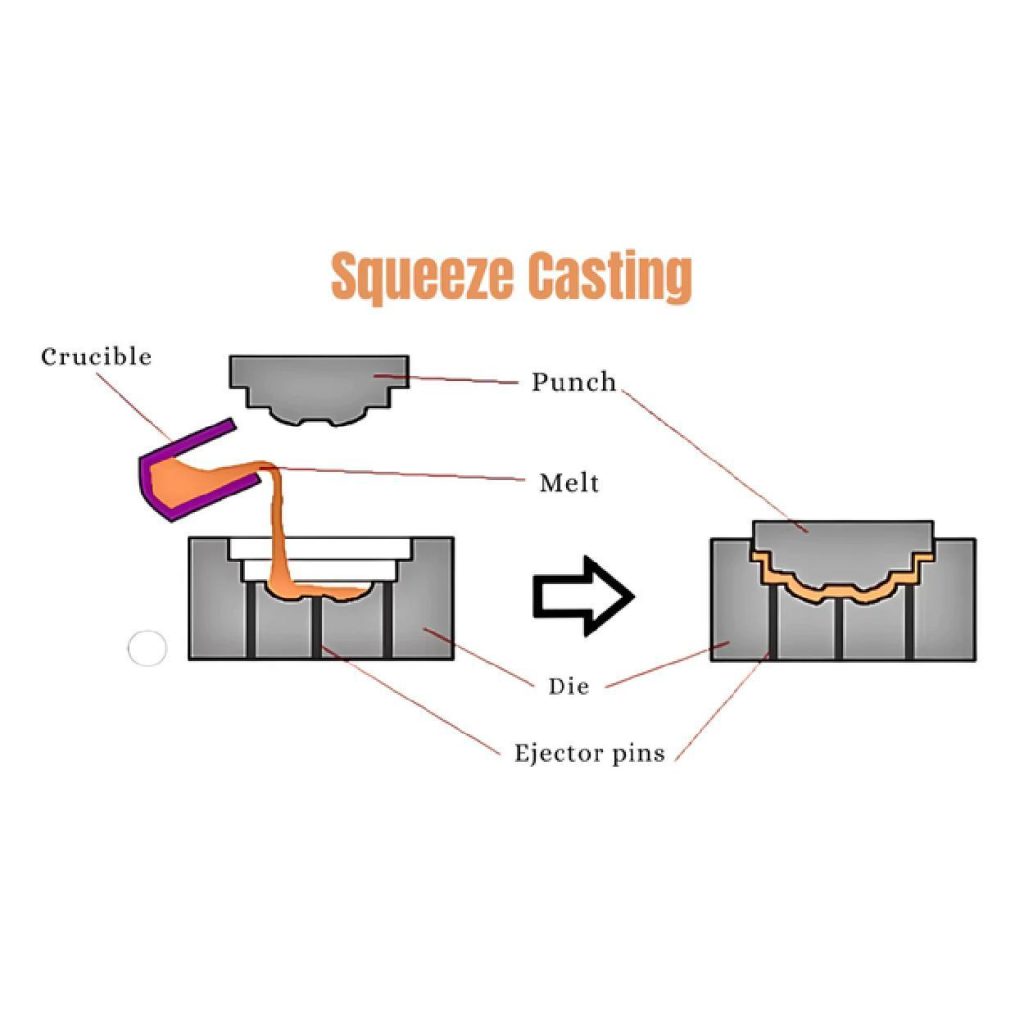

2. Klemme støbning

Ved pressemetoden smelter producenterne først metallet i en smeltedigel og hælder det derefter i matricen under højt tryk (typisk 100-150 MPa). De fylder hele sektionen helt ud ved at trykke på stemplet.

Denne stansedel hjælper med at fjerne eventuelle forekomster eller lufthuller fra formen. Ejektorstifter monteret på formen skubber den støbte del ud, når den afkøles og størkner.

Presstøbning kan lave tætte dele som motorblokke og gearkassehuse. Det kræver dog en længere cyklustid (2 til 4 minutter) og flere investeringer på op til $250.000. Den udnytter væske fuldt ud. Du kan bruge klemmestøbemetoden til stærke dele som motorkomponenter.

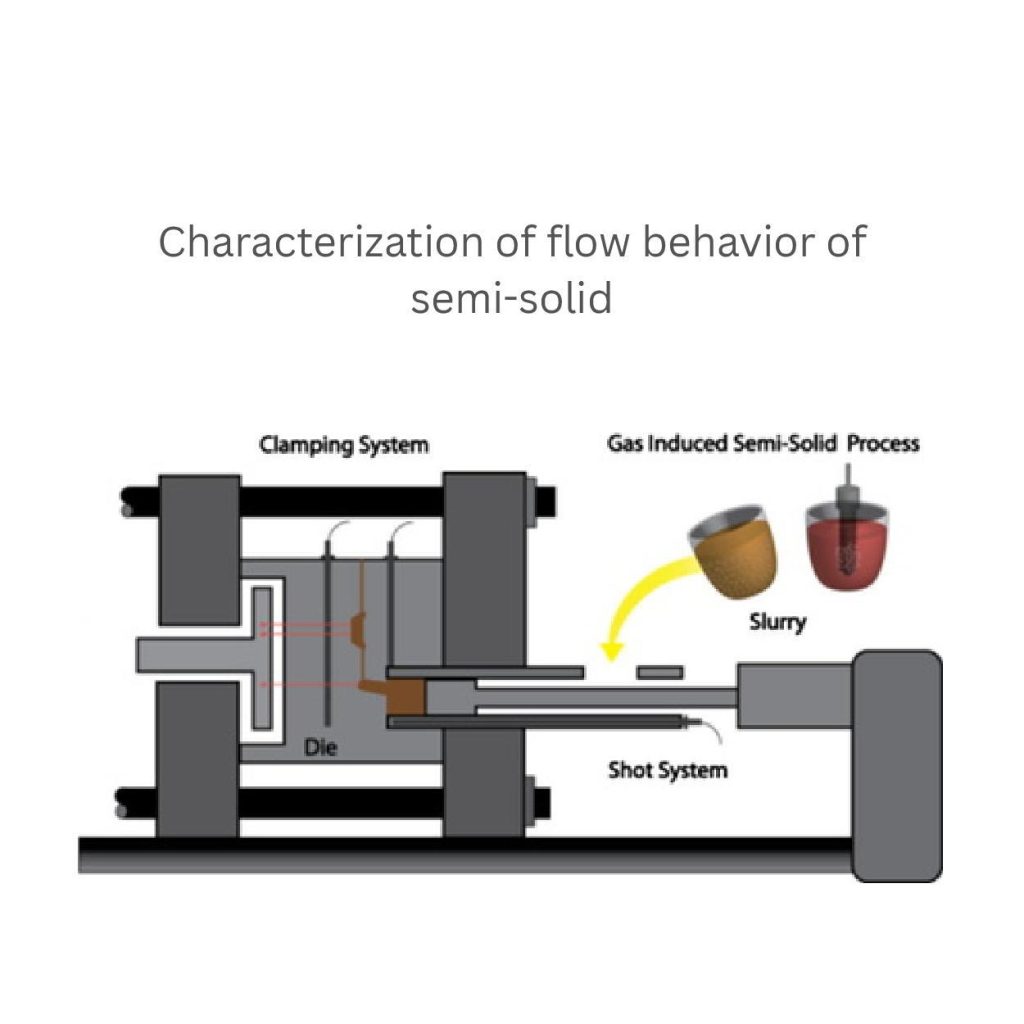

3. Halvfast trykstøbning

Til halvfast trykstøbning skal du forberede metalopslæmning ved hjælp af den gasinducerede metode. Opslæmningen skal være delvist flydende og delvist fast (30-70%). Lad derefter denne opslæmning via skudsystemer i matricen.

Matricernes spændesystemer forbliver fastlåste, indtil metallet er filet jævnt og former produktet.

Oprethold parametrene, som f.eks. forarbejdningstemperatur lige under smeltepunktet og tryk på 50 til 100 MPa.

Kombinationen af støbning og smedning adskiller denne proces fra vakuum- og pressestøbning. Det kan kræve et budget på $ 300.000 til $400.000 og tage 1 til 3 cyklusser pr. enhed.

Du kan bruge denne proces til at lave dele med mikrostruktur. Fordi det er bedst til at give dem den nødvendige styrke og præcision.

Begrænsninger og udfordringer

- Vakuumstøbning: Denne proces koster store investeringer på omkring $200.000. Det kan være svært at skabe tyndvæggede komponenter med denne teknik. Den understøtter nemlig ikke tykkelser under 3 mm. Desuden kan du ikke lave en meget indviklet del. For eksempel kan dele, der omfatter underskæringer eller skarpe hjørner, og hvis kompleksitet overstiger 7-8 på en 10-punktsskala, ikke opnås via vakuumstøbning.

- Tryk på støbning: Det gør din produktionscyklus langsommere med op til 20-30% end vakuumstøbning. Presstøbning er dyrt for små virksomheder (opsætningsomkostninger omkring $250.000). Denne proces kan heller ikke producere tyndvæggede dele med en tykkelse på under 4 mm. Desuden kan man ikke fremstille komplekse former som f.eks. indviklede gitterstrukturer.

- Halvfast trykstøbning: Den halvfaste proces er dyrere end både vakuum- og pressestøbning. Den er begrænset til specifikke legeringer, der egner sig til halvfaste tilstande. Derudover kræver det hårde kampe fra dig, hvis du vil lave dele med tykkelser under 5 mm. Semisolider muliggør heller ikke ekstreme geometrier, der overstiger et kompleksitetsniveau på 9 på en 10-punktsskala.

Design og fremstilling af værktøjer til HPDC

Faktorer, der påvirker matricens levetid

Du skal vide, at termisk cykling opstår ved temperaturændringer på 200-400 °C. Det forårsager revner.

På samme måde slides overfladen, hvis man skubber til metallet med hastigheder over 50 m/s. Det fører til erosion.

Nogle andre faktorer, der opstår i metaller over tid, er korrosion, rust, styrke og svaghed. Disse påvirkninger sker, fordi deres metaller ofte indeholder mere end 2% klor. Det reducerer levetiden med 30-50%.

Vigtigheden af udluftning og køling

Optimer udluftningssystemerne for at reducere luftudslip under støbning. Disse indstillinger skal opretholde en luftgennemstrømning på 100-150 cm³/s. Undgå overophedning, og oprethold formens temperaturproces. Indstil derfor kølekanalerne til mellem 200 °C og 250 °C.

Derudover kan et overset problem, såsom termisk stress, opstår, når man ikke kan regulere temperaturforskelle, der overstiger 50 °C. Det forårsager revner og skævheder i matricen.

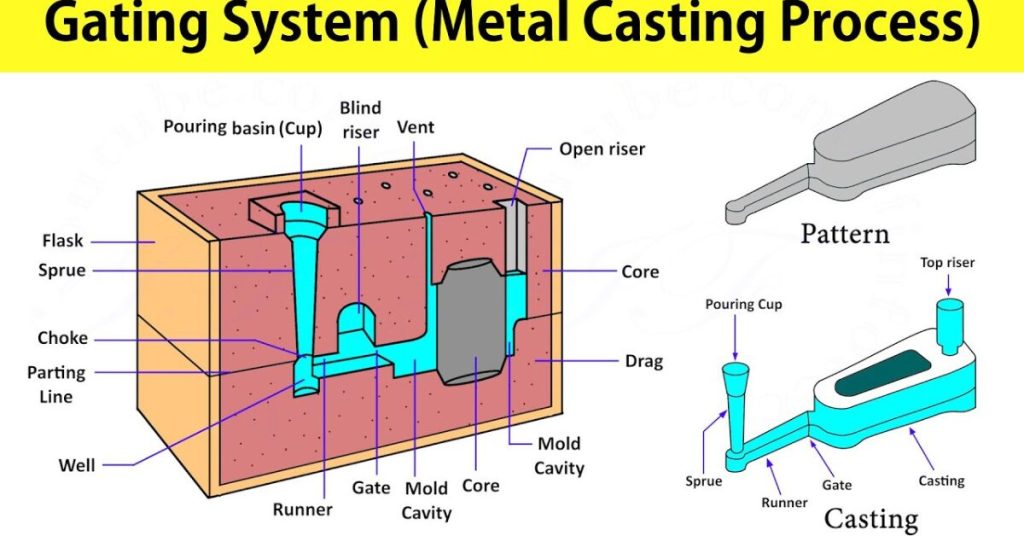

Gating og Risering

Gating fungerer som stien i matricen. De styrer strømmen af flydende metaller med løbere med en tykkelse på 5-10 mm. I mellemtiden er stigerørene i bearbejdningsopsætninger der for at fylde formens stoffer jævnt. De har en diameter på 20-30 mm. Forkert justering af disse faktorer kan forårsage porøsitet i produkter.

Værktøjsmaterialer til forskellige legeringer

Dette er det vigtigste aspekt at overveje. Prøv at vælge den stærkeste legering til at lave en matrice, samtidig med at du holder dig for øje, hvilket metal der skal støbes. For eksempel stål, kobber eller aluminium.

Stål bruges dog mest i matricer, fordi det er stærkt og kan tåle høje temperaturer. Kobber er et godt metal, der kan overføre varme effektivt i dele. Aluminium er altid tilgængeligt til fremstilling af lette dele.

Processer til fremstilling af matricer

Du kan lave matricer ved hjælp af to metoder. Den ene er elektrisk udladningsbearbejdning (EDM), og den anden er CNC-bearbejdning med høj præcision.

EDM-processen er velegnet til at lave matricer med udskæringer, der er så små som 0,01 mm. Den fordamper materiale ved hjælp af elektriske udladninger.

Med CNC integrerer producenterne automatiserede værktøjer til fremstilling af komplekse forme. Denne proces er god til prototyper og former med tolerancer på op til 0,1 mm.

Overfladebehandling af matricer

Vidste du, at anvendelse af belægninger som keramik eller galvanisering på en matrice kan forbedre dens levetid med 30-50%? Du kan lave keramiske belægninger på dele, der skal udsættes for over 300 °C. Men galvanisering kan øge holdbarheden af overfladen og efterbehandlingen af matricer.

Procesoptimering og -styring i HPDC

Delanalyse

Analyser emnet, og tjek, om støbedesignet er praktisk anvendeligt. Fokuser på vægtykkelsen (typisk 2-5 mm) og udkastningsvinklerne (1-3 grader) for at opnå en jævn udstødning. Denne fase viser dig de faktiske fejlområder og stresspunkter.

Afskærende overflade

Hold skillefladerne flade, eller sørg for, at de følger naturlige konturer. Det mindsker afsmitningen og gør det nemt at fjerne støbningen. Det reducerer også bearbejdningstiden med 20-30%.

Design af formsystem

Hovedkomponenterne i formdesign kan være porte, løbere og ventilationsåbninger. Optimer dem til et ensartet flow. For eksempel kan kanallængde (100-200 mm) og porttykkelse (5-10 mm) gøre din produktion fejlfri.

Optimering af procesparametre

Procesparametrene omfatter indsprøjtningshastighed (4-6 m/s for ensartet fyldning), holdetryk (500-800 bar) og kølehastighed (20-50 °C/s). Du skal indstille dem korrekt for at fremstille dele med nøjagtige dimensioner og uden fejl.

2D-dokumentation og fremstilling

Tekniske 2D-tegninger hjælper dig med at følge designdetaljer og minimere fejl. Til dette bruger producenterne CNC-bearbejdning og EDM til matricer. På den måde kan de opnå tolerancer på op til 0,01 mm.

HPDC-simulering

I HPDC er CFD-simulering (computational fluid dynamics) og FEA (finite element analysis) nyttige. De kan håndtere varme, flow og stress i formdesign. Desuden kan du reducere leveringstiden med omkring 40%. De forbedrer yderligere førstegangskvaliteten.

Adaptiv kontrol og SPC

Adaptive kontrolsystemer omfatter AI-algoritmer. Du kan ændre procesindstillingerne dynamisk med dem. Det hjælper dig også med at reducere materialespild med 20-30%, reducere produktionsomkostningerne og forbedre kvaliteten.

På samme måde kan du overvåge og kontrollere produktionen ved hjælp af statistisk proceskontrol (SPC). Det hjælper producenter med at lave ensartede output ved at analysere datatrends. De kan også fjerne variabilitet i kritiske parametre.

Processtyring i realtid

Du kan nu justere indstillingerne under støbningen via sensorer og aktuatorer. Termoelementer måler temperaturen på metaller (200°C-450°C).

Transducere konverterer fysiske størrelser af indsprøjtningstryk (500-1200 bar) til elektriske signaler. Ved at indføre processtyring i realtid kan du derfor vedligeholde parametre med det samme.

Konklusion:

Producenterne bruger højtryksstøbning til at lave dele med gode detaljer. Det er den hurtigste teknik. Den kan omdanne smeltet aluminium-, zink- eller magnesiummetal til forskellige formede applikationsdele. Men det er vigtigt at udvikle en perfekt matrice. Fordi det har en direkte indvirkning på det endelige resultat. Så prøv at bruge avancerede værktøjer som AI, FEA, CFD osv. til øjeblikkeligt at justere parametrene for HPDC.

0 kommentarer