Når man laver flydele med trykstøbning, bruger man stærke, lette metaller. Almindelige metaller omfatter aluminium (som A380), magnesium (som AZ91D) og titanium. Disse metaller er valgt, fordi de er stærke, men ikke vejer ret meget. Varmt, smeltet metal skubbes meget hurtigt ind i en stålform. Det giver komplicerede former og færre dele at sætte sammen. Det er billigere at lave mange dele på denne måde. Det smeltede metal skubbes ind i formen med meget højt tryk (normalt mellem 10 og 210 MPa).

Lad os se nærmere på de dybere oplysninger om trykstøbning af dele til rumfart. Det omfatter unikke metoder, materialer, anvendelser, fordele osv.

Luftfartsindustriens efterspørgsel

Luft- og rumfartsindustrien har altid brug for dele, der er stærke og samtidig lette. Men traditionelle metoder står over for udfordringer og formår ofte ikke at generere den slags output. Disse dele kan modstå udmattelse og håndtere ekstreme temperaturer og tryk.

Derfor, i begyndelsen af det 20. århundrede, metoder til trykstøbning opstod og voksede. Disse processer er nu meget populære. De kan producere komplekse dele på få sekunder.

Eksempler er komponenter til landingsstel, satellitdele og motorophæng.

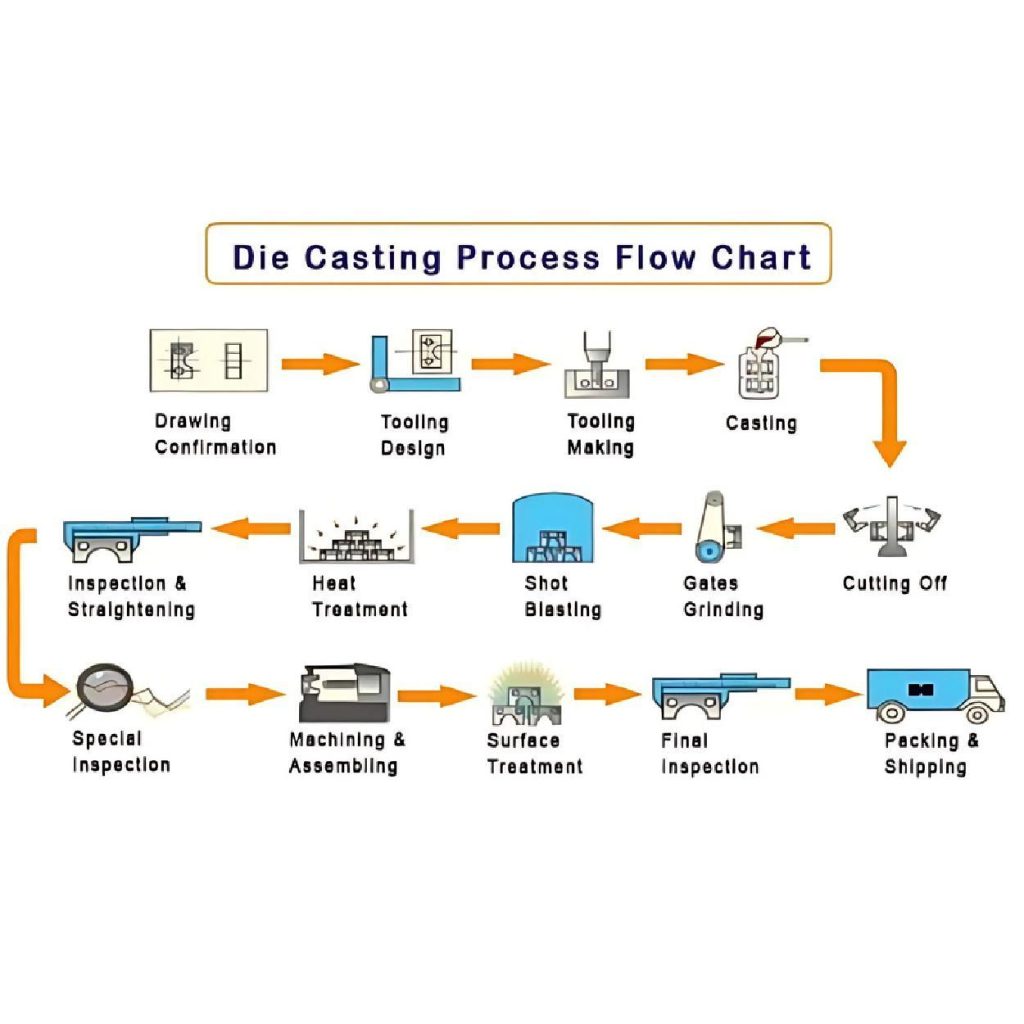

Trykstøbning involverer enkle trin. Det første trin er at smelte materialet i en ovn. Derefter flytter trykstøbere metallet hen til maskiner og sprøjter det jævnt ind i formens hulrum. Der påføres et højt tryk, og formen forbliver tæt lukket, indtil delene er faste og klar til at blive fjernet.

Fordele ved trykstøbning til rumfart

1. Præcision og nøjagtighed

Producenterne fremstiller præcisionsdele til luft- og rumfart. De sørger for, at delen passer perfekt med nøjagtige målinger. Denne del omfatter også tolerancer på +/- 0,005 tommer eller bedre. For eksempel motorer og turbiner.

2. Komplekse geometrier

Hvorfor tager det producenterne uger at færdiggøre en form? Fordi indviklede former på dele stadig er en udfordring for enhver teknik. Derfor sørger de for, at formen indeholder styrken af trykkene og præcisionen og kompleksiteten af kølingen.

På den måde får de forskellige former med indvendige kølekanaler og underskæringer under støbningen. Disse funktioner gør det muligt at opnå en bedre ydeevne og minimere materialeforbruget. For eksempel kan trykstøbningsteknikker producere komplekse dele og opnå et kompleksitetsniveau på 8/10.

3. Reduktion af vægt

Du kan lave 15 til 25 % lettere rumfartsdele med trykstøbning. Disse dele bidrager til at reducere brændstofforbruget med op til 10% og lavere emissioner i fly og rumfartøjer. Derudover minimerer denne proces emissioner. Det gør det lettere at beskytte klimaet.

4. Omkostningseffektivitet

Trykstøbningsprocesser kræver mindre arbejdskraft og bearbejdning. Derfor sparer det produktionstid med omkring 50% og penge op til 30%. Hurtigere produktion reducerer også de samlede udgifter, samtidig med at den høje kvalitet opretholdes.

5. Minimering af materialeaffald

I bund og grund bidrager denne proces til mere bæredygtige og miljøvenlige miljøer. Fordi den bruger mindre materiale og også minimerer affaldet under støbningen. Det kan være omkring 70%.

Støbematerialer til rumfart

Luft- og rumfartsindustriens applikationer er afhængige af flere materialemuligheder. Men især følgende er deres foretrukne materialer med særlige kvaliteter.

- Aluminiumslegeringer

- Magnesiumlegeringer

- Zinklegeringer

- Kobberlegeringer

Aluminiumslegeringer

Vi ved alle, at aluminium er kendt for at være let. Det har et styrke-til-vægt-forhold på 90.000 psi / 2,7 g/cm³. Dette materiale forhindrer rust under våde forhold i helt op til 1000 timer.

Aluminium overfører også varme og modstår skader på en bedre måde. Alle disse egenskaber ved dette metal er afgørende for flydele. Det er motorer, karosserier, satellitter osv.

Magnesiumlegeringer

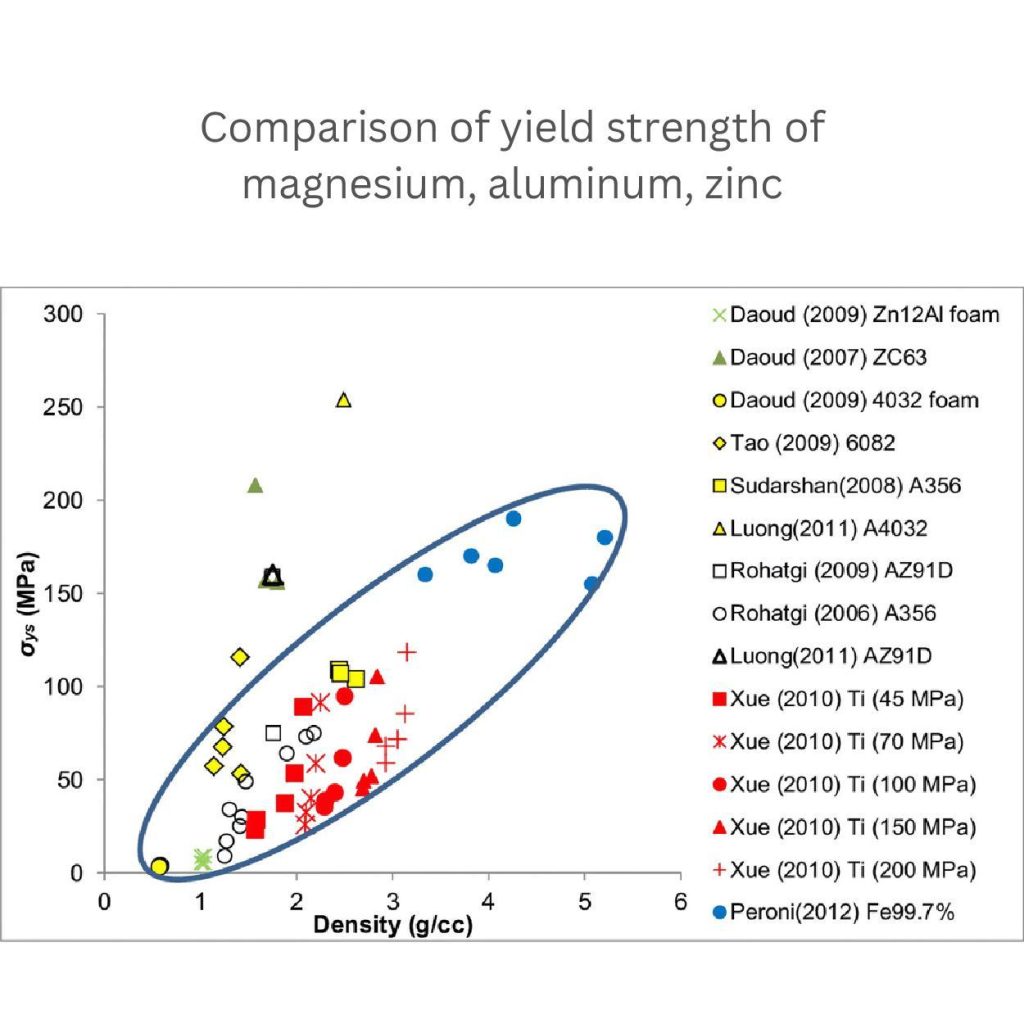

Magnesiumlegeringer er lette, men giver styrke i dele. Deres styrke-til-vægt-forhold er 200 MPa / 1,8 g/cm³.

Producenter kan nemt forme dem til komplekse dele. Det kan reducere vibrationer bedre end aluminium.

Desuden forbliver rumfartsdele af magnesium som motorophæng, satellitkomponenter og missildele stærke. De kan håndtere vedvarende stress og reducere rystelser.

Zinklegeringer

Disse materialer er stærke (40.000 psi) og har et højt forhold mellem styrke og vægt. Deres tyngdekraft er 7,0 og er mindre tæt end kobber. Det kan modstå rust under moderate omstændigheder i op til 500 timer.

De flyder let ind i formens hulrum og spredes korrekt ved at fylde hvert hjørne af formen. Denne fleksibilitet gør det muligt for producenterne at lave detaljerede dele med fin finish.

De bruger zinklegeringer til at fremstille dele, fordi de er holdbare og nemme at forme. For eksempel mindre hardware, motordele og elektroniske systemer.

Kobberlegeringer

Kobber har en specifik styrke på omkring 24,7 kN-m/kg. Det overfører varme (300 W/m-K) effektivt. Det beskytter også mod rust, selv under saltvandsforhold i op til 2000 timer. Derudover er kobber også en stærk (60.000 ps) mulighed for rumfartsdele som varmevekslere, elektriske dele og raketkomponenter.

Værktøjsmaterialer i trykstøbning til rumfart

Stålform

Vidste du, at stålforme er meget almindelige i trykstøbning? Fordi de er stærkere end den støbte del og kan håndtere høj varme. Du kan bruge stålforme til at lave dele som flyvinger og motordele. Overraskende nok forbliver stålforme stærke og holder til mere end 100.000 anvendelser uden at tage skade. De mister heller ikke deres form selv under intens varme og tryk.

Aluminiumsform

Du finder aluminiumsforme til billigere priser og i letvægt. Denne type form kan bruges til at lave små dele eller prototyper. Du kan f.eks. lave testprøver som små skruer, clips eller stik. Du må dog ikke stole på disse bløde metalformtyper. De kan nemlig ikke tåle højere temperaturer.

Hvorfor er det vigtigt?

Hvorfor er værktøjsmaterialet vigtigt i trykstøbning til rumfart? Ingeniørerne vælger formmateriale ud fra den del, der skal laves. På den måde vælger de enten en stålform eller en anden hårdfør form, hvis delen udsættes for meget stress eller høj varme. Men de vælger aluminiumsformen til mindre eller mindre belastede dele, hvilket sparer penge og tid.

Regler for formdesign af komponenter til luft- og rumfart

Kølekanaler

I trykstøbemaskiner er kølekanalerne som rør eller huller. Producenterne lader koldt vand eller olie strømme fra disse kanaler ind i formen. Det omdanner den smeltede partikel til fast form og køler formen jævnt ned.

Kølekanaler beskytter emnerne mod krympning og ujævne former. De holder emnet præcist. Til aluminiumsdele skal formens temperatur holdes mellem 180 og 220 °C.

Udluftning

Matricer indeholder små huller, der kaldes ventilationsåbninger. Disse huller lader luft slippe ud. Forestil dig, at der ikke er åbninger i formen, så kan bobler, der opstår under støbningen, ødelægge formen på delene. Disse bobler påvirker også emnets styrke og forårsager revner.

Ventilationsåbninger er også vigtige for tynde dele. De bevarer deres egentlige form, som f.eks. beslag, for at holde dem stærke.

Udskydningssystemer

Producenter tilføjer stifter og plader til udstødningssystemer. Disse værktøjer hjælper dem med at skubbe den støbte del ud af matricen.

Stifter og plader skal skubbe delene med jævn kraft. På den måde bøjer eller ødelægger de ikke sarte dele.

For eksempel skal tynde komponenter som satellitter skubbes forsigtigt ud. Så de holder formen.

Smelteprocesser i trykstøbning til luft- og rumfart

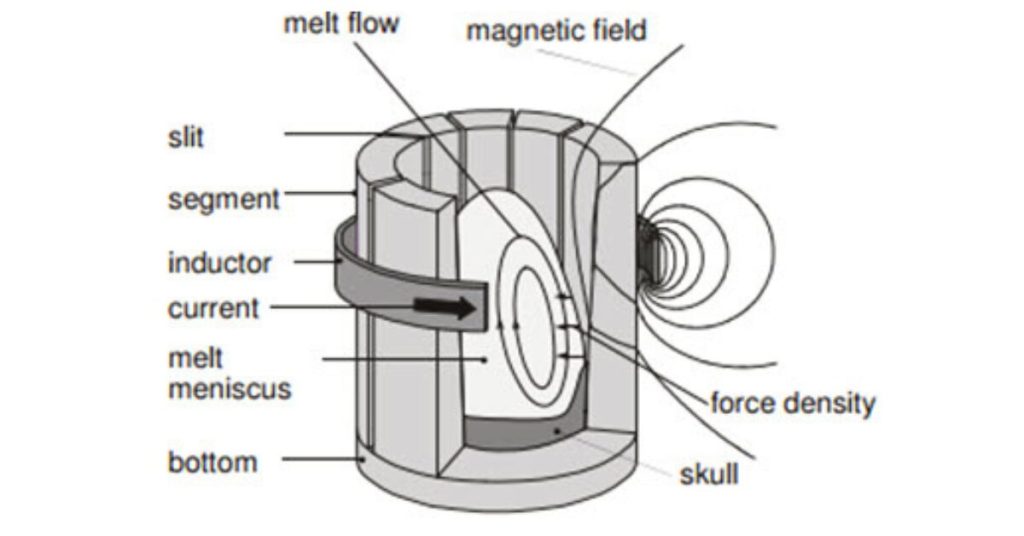

1. Induktionssmeltning

Producenten bruger en Vekselstrøm (AC) til induktionssmeltning. Denne strøm genererer et magnetfelt. Det forårsager dannelsen af EMF (elektromotorisk kraft). Disse kræfter smelter materialet jævnt og hurtigt. Almindelige frekvenser for vekselstrøm er:

- Mellemfrekvens (MF) omkring 1-10 kHz

- Høj frekvens (HF) omkring 10-100 kHz

- Meget høj frekvens (VHF) omkring 100-500 kHz

Temperaturen afhænger dog af materialetypen. For eksempel smeltes aluminium ved 650-700 °C til dele som motorblokke. Producenten sikrer også, at der ikke er urenheder i metallet, og at det er rent at bruge til støbning.

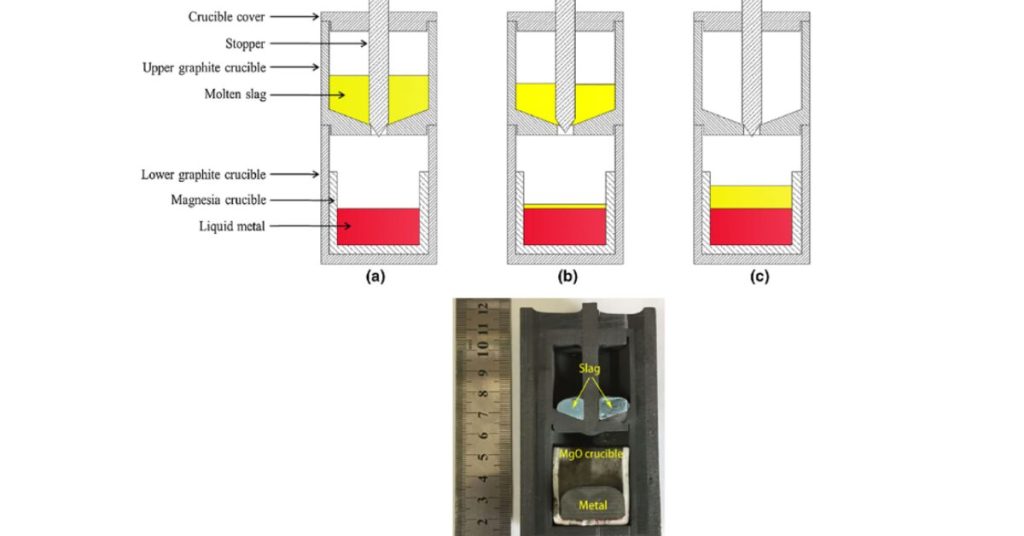

2. Smeltedigel

Smeltedigelmetoder omfatter forskellige parametre, især hvis de bruger varme til at smelte materialer. Først og fremmest varierer temperaturen fra 500 til 2000 °C, afhængigt af metallets smeltepunkt. Ligeledes opretholder producenten en holdetemperatur på mellem 1000 og 1800 °C.

De kontrollerer varmehastigheden mellem 1 og 10 °C/min og lader metallet ligge i blød i 30 minutter til flere timer. Udover dette styrer de varmestrøm ved 1-10 kW/m. Brændstofforbruget til opvarmning varierer og afhænger af ovntypen.

Men hvis du bruger en gasfyret ovn, kan den bruge omkring 1-10 m³/t, og en oliefyret ovn bruger 1-10 l/t. Producenterne smelter metallet ved atmosfærisk tryk, omkring 1013 mbar.

Men til trykstøbning under vakuum kan det være omkring 10-1000 mbar. Digelmetoden er meget enkel. Den fungerer godt til mindre dele. Som f.eks. kontakter og elektroniske forbindelser.

Efterbehandling i trykstøbning til rumfart

1. Trimning

Trimning i trykstøbningsteknikker til rumfart er vigtig for at fjerne det resterende metal omkring den støbte del. Producenterne renser kanterne med en skæremaskine. Disse maskiner holder kanterne og hjørnerne glatte og præcise. Rumfartsdele skal nemlig have mindre end 0,1 mm fejl i kanterne.

2. Varmebehandling

Varmebehandling under afstøbning gør rumfartskomponenter stærkere. Producenterne smelter først metaldele, som f.eks. aluminium, til 530 °C. Derefter bliver de hurtigt afkølet og genopvarmet til 160 °C. Denne proces er fordelagtig til fremstilling af dele med stor belastning. For eksempel landingsstel.

3. Overfladebehandling:

Når man omdanner metalråmateriale til et bestemt produkt, skal det have yderligere overfladebehandling for at modstå rust og slid. Derfor anvender producenterne flere belægninger, som f.eks. galvanisering og titaniumnitridbelægning.

For eksempel tilføjer de galvaniserede tyndere lag på 5-10 µm for at stoppe korrosion i zinkdelen. På samme måde indeholder anodiserede aluminiumsdele et 20-25 µm tykt lag til beskyttelse. Zinkdele er galvaniseret med et tyndere lag på 5-10 µm for at stoppe korrosion.

Oversigt over trykstøbningsteknikker inden for rumfart

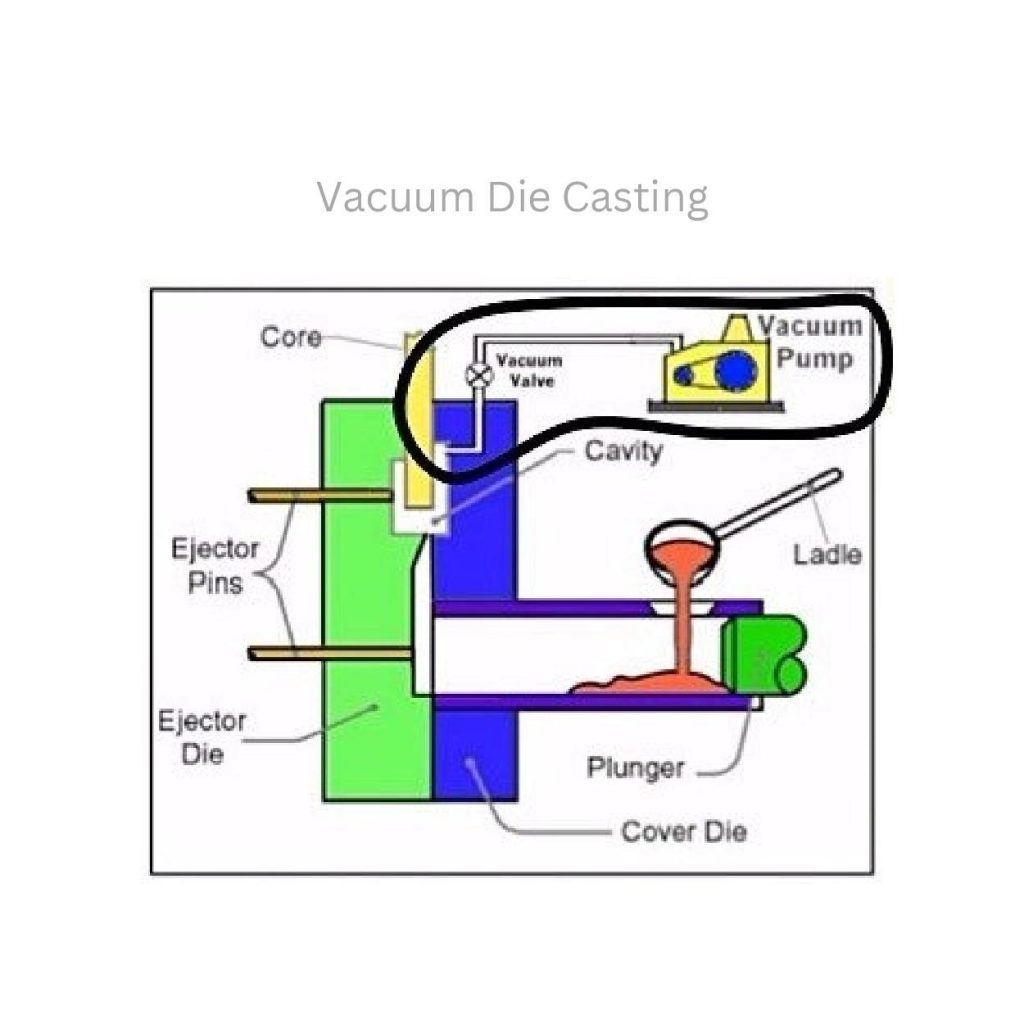

Trykstøbning under vakuum:

Vakuumstøbning til rumfart skaber fejlfrie dele. Det fjerner luftafbrydelser under støbningen. Fordi tilstedeværelsen af luft i formen forårsager bobler. Det fører til skader på delene. Så denne proces beskytter delen mod porøsitet og revner.

Ved hjælp af denne teknik kan du få stærkere og glattere dele. Satellithuse skal f.eks. undgå stress og revner.

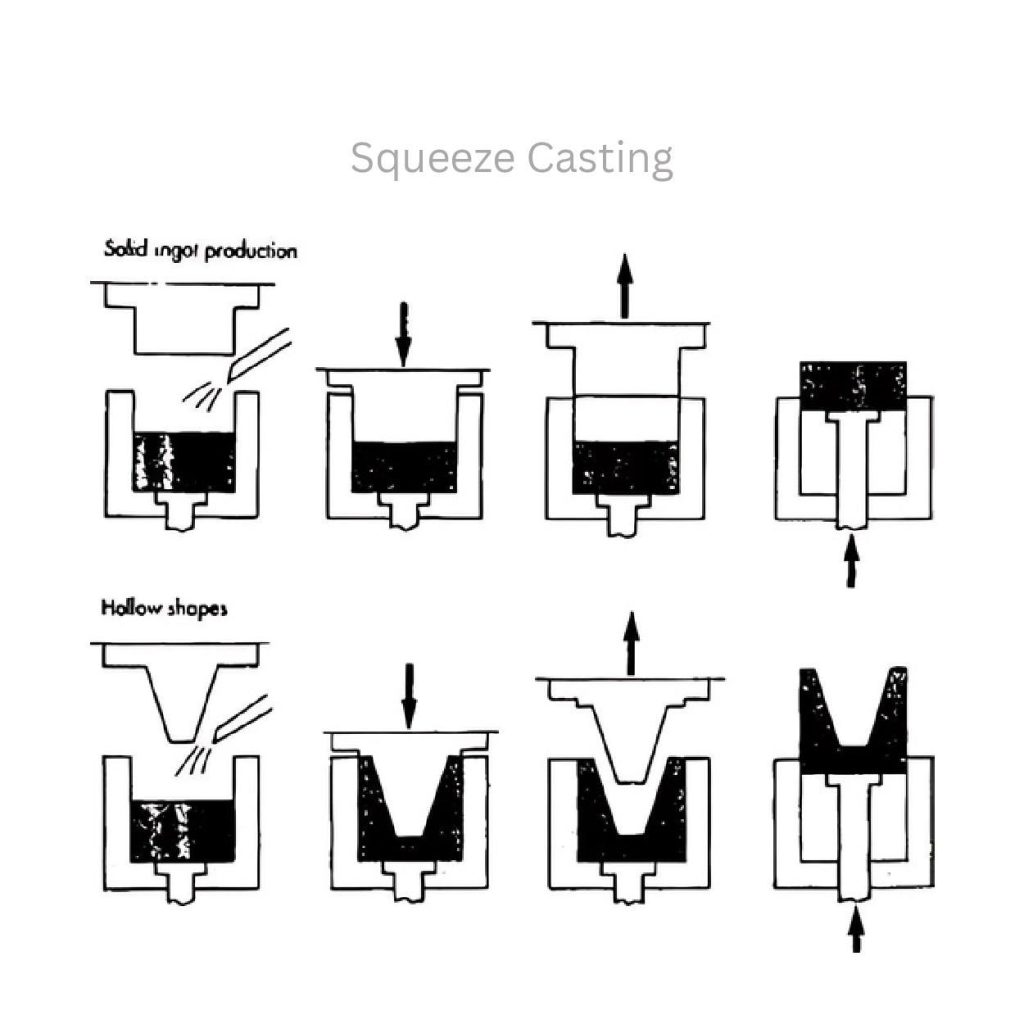

Trykstøbning:

Producenter bruger pressestøbning til at lave tættere dele. Disse dele er mere holdbare og stærkere. I denne teknik presser de metallet, når det køler af, med stempel- eller stempeldelen. Denne proces fjerner lufthuller.

Producenterne sætter metallet under tryk for at komprimere det til solide barrer. Til hule former sætter de kernen ind i formhulrummet og lægger pres på for at fylde det omgivende rum.

Klemstøbning er nyttig til produktion af tunge dele som f.eks. landingsstelbeslag. Fordi disse beslag skal kunne holde til en masse vægt uden at bøje eller gå i stykker.

Konklusion:

Luft- og rumfart trykstøbning er en fremstillingsproces. Producenterne bruger den til at skabe hårdt formede flydele. De sprøjter smeltede metaller som aluminium, zink eller magnesium ind i støbeforme for at få næsten netformede produkter. Trykstøbningsprocesser omfatter vakuum- eller pressestøbning. Producenterne vælger også det rigtige materiale til støbeformen for at øge dens ydeevne.

0 kommentarer