Fabricarea pieselor de avion prin turnare sub presiune utilizează metale puternice și ușoare. Metalele comune includ aluminiul (cum ar fi A380), magneziul (cum ar fi AZ91D) și titanul. Aceste metale sunt alese pentru că sunt puternice, dar nu cântăresc mult. Metalul fierbinte topit este împins foarte repede într-o matriță de oțel. Acest lucru creează forme complicate și mai puține piese de asamblat. Este mai ieftin să faci o mulțime de piese în acest fel. Metalul topit este împins în matriță cu o presiune foarte mare (de obicei între 10 și 210 MPa).

Să defalcăm informațiile mai profunde despre turnarea sub presiune aerospațială în piese. Aceasta include metodele sale unice, materialele, aplicațiile, beneficiile etc.

Cererea industriei aerospațiale

Industria aerospațială are întotdeauna nevoie de piese care sunt puternice, dar ușoare. Cu toate acestea, metodele tradiționale se confruntă cu provocări și adesea nu reușesc să genereze aceste tipuri de rezultate. Aceste piese pot rezista la oboseală și pot suporta temperaturi și presiuni extreme.

Prin urmare, la începutul secolului al XX-lea, metode de turnare sub presiune au apărut și s-au dezvoltat. Aceste procese sunt acum foarte populare. Ele pot produce piese complexe în câteva secunde.

Exemplele includ componente ale trenului de aterizare, piese de satelit și suporturi de motor.

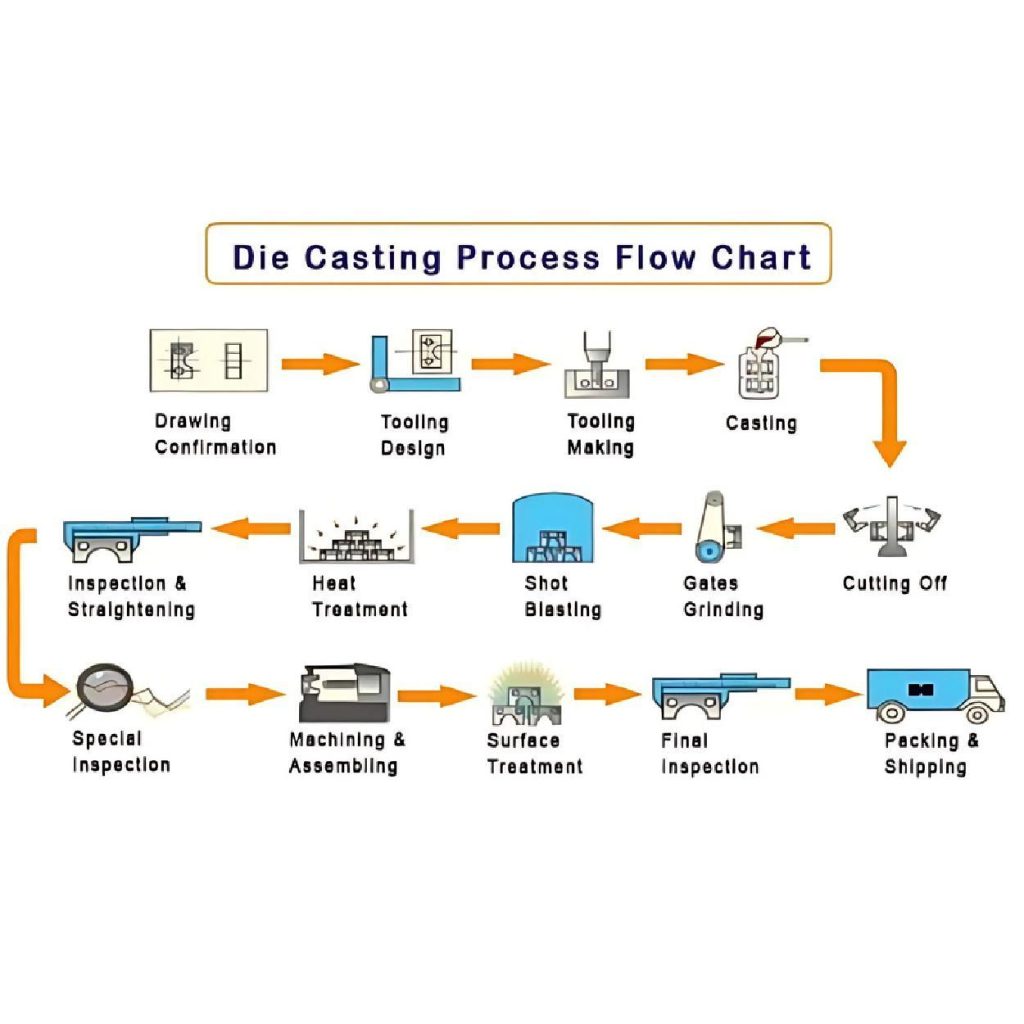

Turnarea sub presiune implică pași simpli. Pasul inițial este topirea materialului într-un cuptor. Apoi, turnătorii sub presiune mută acest metal spre mașini și îl injectează uniform în cavitatea matriței. Se aplică presiuni ridicate, iar matrița rămâne închisă ermetic până când piesele devin solide și pregătite pentru a fi îndepărtate.

Beneficiile turnării sub presiune în industria aerospațială

1. Precizie și acuratețe

Producătorii produc piese aerospațiale de precizie. Ei se asigură că piesa se potrivește perfect cu măsurători precise. Această piesă include, de asemenea, toleranțe de +/- 0,005 inci sau mai bune. De exemplu, motoarele și turbinele.

2. Geometrii complexe

De ce producătorii au nevoie de săptămâni pentru a finaliza o matriță? Pentru că formele complicate ale pieselor sunt încă o provocare pentru fiecare tehnică. Prin urmare, ei se asigură că matrița conține rezistența presiunilor și precizia și complexitatea răcirii.

În acest fel, se obțin diferite forme cu canale de răcire interne și decupaje în timpul turnării. Aceste caracteristici fac ca piesa să fie fezabilă pentru o performanță mai bună și minimizează utilizarea materialelor. De exemplu, tehnicile de turnare sub presiune pot produce piese complexe, atingând un nivel de complexitate de 8/10.

3. Reducerea greutății

Prin turnare sub presiune se pot realiza piese aerospațiale mai ușoare cu 15 până la 25 %. Aceste piese contribuie la reducerea consumului de combustibil cu până la 10% și la reducerea emisiilor în avioane și nave spațiale. În plus, acest proces minimizează emisiile. Acesta facilitează protecția climei.

4. Cost-eficacitate

Procesele de turnare sub presiune necesită mai puțină forță de muncă și lucrări de prelucrare. Prin urmare, se economisește timp de producție cu aproximativ 50% și bani cu până la 30%. Producția mai rapidă reduce, de asemenea, cheltuielile generale, menținând în același timp o calitate ridicată.

5. Minimizarea deșeurilor materiale

În esență, acest proces contribuie la crearea unor medii mai durabile și mai ecologice. Deoarece utilizează mai puțin material și, de asemenea, minimizează deșeurile în timpul turnării. Aceasta poate fi de aproximativ 70%.

Materiale de turnare sub presiune pentru industria aerospațială

Aplicațiile din industria aerospațială se bazează pe mai multe opțiuni de materiale. Dar, în special, următoarele sunt materialele lor preferate cu calități speciale.

- Aliaje de aluminiu

- Aliaje de magneziu

- Aliaje de zinc

- Aliaje de cupru

Aliaje de aluminiu

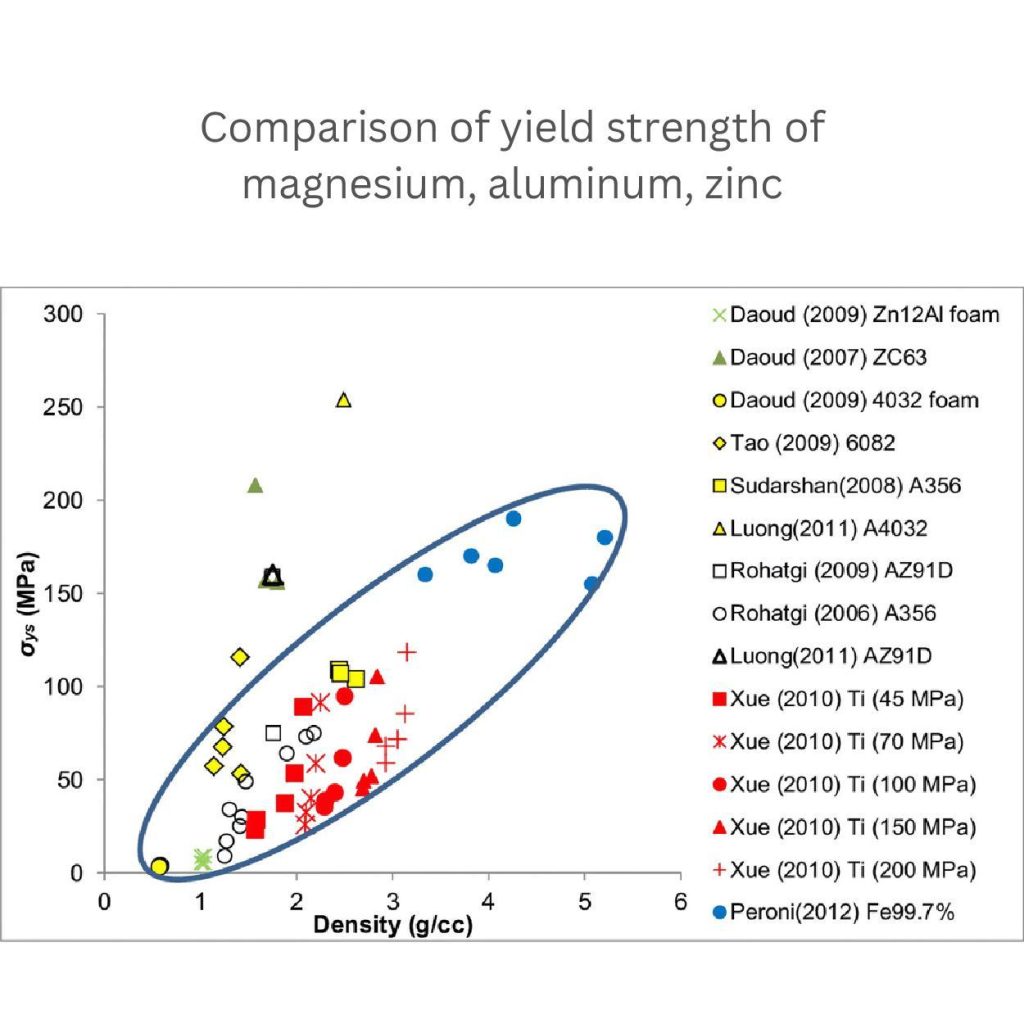

Cu toții știm că aluminiul este cunoscut pentru caracteristica sa comună de a fi ușor. Are un raport rezistență/greutate de 90.000 psi / 2,7 g/cm³. Acest material previne ruginirea în condiții de umiditate timp de 1000 de ore.

De asemenea, aluminiul transferă căldura și rezistă mai bine la deteriorări. Toate aceste caracteristici ale acestui metal sunt vitale pentru piesele de aeronave. Acestea sunt motoare, corpuri, sateliți etc.

Aliaje de magneziu

Aliajele de magneziu sunt ușoare, dar oferă rezistență în părți. Raportul lor rezistență/greutate este de 200 MPa / 1,8 g/cm³.

Producătorii le pot modela cu ușurință în piese complexe. Poate reduce vibrațiile mai bine decât aluminiul.

În plus, piesele aerospațiale din magneziu, cum ar fi suporturile de motor, componentele sateliților și piesele rachetelor rămân puternice. Acestea pot face față stresului continuu și reduc trepidațiile.

Aliaje de zinc

Aceste materiale sunt rezistente (40.000 psi) și au un raport rezistență/greutate ridicat. Gravitația lor este de 7,0 și este mai puțin densă decât cuprul. Poate rezista la rugină în condiții moderate timp de până la 500 de ore.

Acestea curg cu ușurință în cavitatea matriței și se împrăștie corespunzător, umplând fiecare colț al matriței. Această flexibilitate permite producătorilor să realizeze piese detaliate cu finisaje fine.

Ei folosesc aliaje de zinc pentru a face piese, deoarece acestea oferă facilități durabile și ușor de modelat. De exemplu, feronerie mică, piese de motor și sisteme electronice.

Aliaje de cupru

Cuprul conține rezistență specifică, care este de aproximativ 24,7 kN-m/kg. Acesta transferă eficient căldura (300 W/m-K). De asemenea, apără împotriva ruginii chiar și în condiții de apă sărată timp de până la 2000 de ore. În plus, cuprul este, de asemenea, o opțiune puternică (60 000 ps) pentru piese aerospațiale, cum ar fi schimbătoare de căldură, piese electrice și componente pentru rachete.

Materiale pentru scule în turnarea sub presiune în industria aerospațială

Oțel Mold

Știți că matrițele din oțel sunt foarte frecvente în turnarea sub presiune? Pentru că sunt mai puternice decât piesa turnată și rezistă la temperaturi ridicate. Puteți utiliza mulaje din oțel pentru a realiza piese precum aripi de avion și piese de motor. În mod surprinzător, matrițele din oțel rămân puternice și rezistă la mai mult de 100.000 de utilizări fără să se deterioreze. De asemenea, acestea nu își pierd forma chiar și în condiții de căldură și presiune intense.

Mucegai din aluminiu

Veți găsi matrițe din aluminiu la prețuri mai mici și în greutate redusă. Acest tip de matriță este utilizabil pentru realizarea de piese mici sau prototipuri. De exemplu, puteți face mostre de testare, cum ar fi șuruburi mici, cleme sau conectori. Cu toate acestea, nu trebuie să vă bazați pe aceste tipuri de matrițe din metal moale. Deoarece acestea nu pot rezista la temperaturi ridicate.

De ce este important?

De ce contează materialul sculei în turnarea sub presiune în industria aerospațială? Inginerii selectează materialul matriței în funcție de piesa care se realizează. Făcând acest lucru, ei aleg o matriță din oțel sau o altă matriță rezistentă dacă piesa este supusă la multe tensiuni sau căldură ridicată. Cu toate acestea, ei aleg matrița din aluminiu pentru piesele mai mici sau mai puțin solicitate, economisind bani și timp.

Reguli de proiectare a matrițelor pentru componente aerospațiale

Canale de răcire

În mașinile de turnare sub presiune, canalele de răcire sunt ca niște țevi sau găuri. Producătorii scurg apă rece sau ulei din aceste căi în interiorul matriței. Acest lucru transformă particula topită în formă solidă și răcește uniform matrița.

Canalele de răcire salvează piesele de la contracție și forme neuniforme. Ele mențin precizia piesei. Pentru piesele din aluminiu, mențineți temperatura matriței între 180 și 220 °C.

Aerisire

Matrițele conțin mici goluri numite orificii de ventilație. Aceste spații lasă aerul să iasă. Imaginați-vă că, dacă în matriță nu există orificii de aerisire, bulele care apar în timpul turnării pot strica forma pieselor. De asemenea, aceste bule afectează rezistența piesei și provoacă fisuri.

Orificiile de aerisire sunt importante și pentru piesele subțiri. Acestea își mențin forma reală, cum ar fi suporturile, pentru a le menține rezistente.

Sisteme de ejecție

Producătorii adaugă pini și plăci la sistemele de ejecție. Aceste instrumente îi ajută să împingă afară din matriță piesa turnată.

Pinii și plăcile trebuie să împingă piesele cu o forță uniformă. În acest fel, ele nu îndoaie sau rup piese delicate.

De exemplu, componentele subțiri precum sateliții au nevoie de o ejecție atentă. Pentru ca acestea să rămână în formă.

Procese de topire în turnarea sub presiune aerospațială

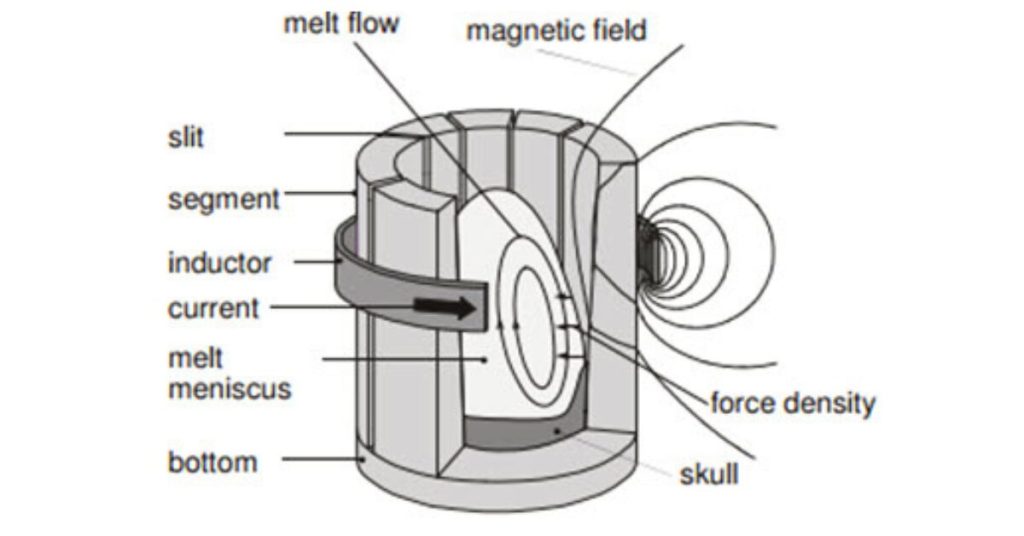

1. Topirea prin inducție

Producătorul utilizează un curent alternativ (AC) pentru topirea prin inducție. Acest curent generează un câmp magnetic. Aceasta determină formarea câmpului electromagnetic (forță electromotoare). Aceste forțe topesc materialul uniform și rapid. Frecvențele comune ale curenților de curent alternativ sunt:

- Frecvență medie (MF) în jur de 1-10 kHz

- Frecvență înaltă (HF) în jur de 10-100 kHz

- Frecvență foarte înaltă (VHF) în jur de 100-500 kHz

Cu toate acestea, temperatura depinde de tipul de material. De exemplu, aluminiul este topit la 650-700 °C pentru piese precum blocurile de motor. De asemenea, producătorul se asigură că nu există impurități în metal și că acesta este curat pentru a fi folosit la turnare.

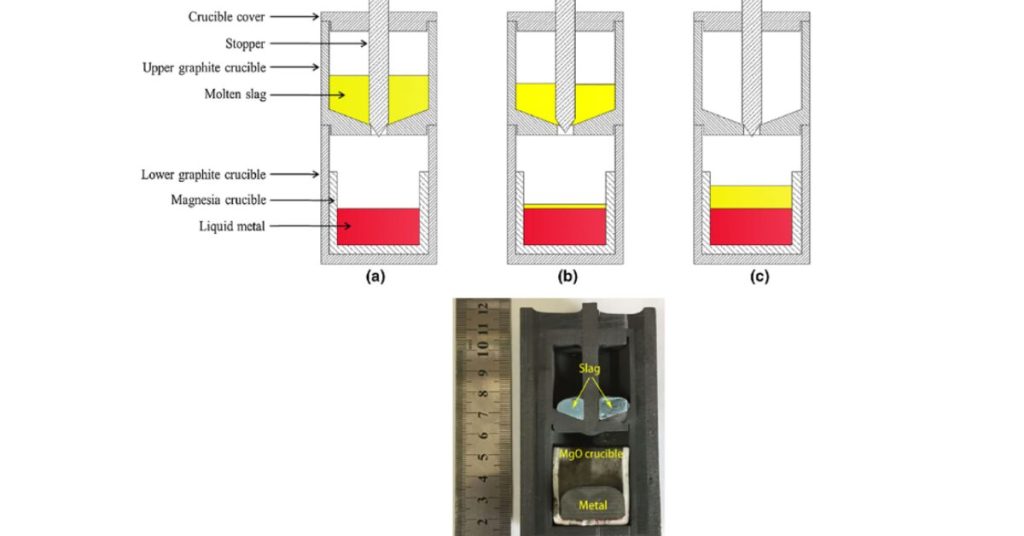

2. Topirea în creuzet

Metodele de topire în creuzet includ diverși parametri, mai ales dacă utilizează căldura pentru topirea materialelor. În primul rând, temperatura variază de la 500 la 2000 °C, în funcție de punctul de topire al metalului. De asemenea, producătorul menține temperatura de menținere între 1000 și 1800 °C.

Ei controlează viteza de încălzire între 1 și 10 °C/min și lasă metalul să se înmoaie timp de 30 de minute până la câteva ore. Pe lângă aceasta, ei gestionează fluxul de căldură la 1-10 kW/m. Consumul de combustibil pentru încălzire variază și depinde de tipul cuptorului.

Cu toate acestea, dacă utilizați un cuptor pe gaz, atunci acesta poate utiliza aproximativ 1-10 m³/h, iar un cuptor pe ulei utilizează 1-10 L/h. Producătorii topesc metalul la presiune atmosferică, aproximativ 1013 mbar.

Dar pentru turnarea sub vid sub presiune, aceasta poate fi de aproximativ 10-1000 mbar. Metoda creuzetului este foarte simplă. Funcționează bine pentru piese mai mici. Cum ar fi comutatoarele și conexiunile electronice.

Operațiuni de postprocesare în turnarea sub presiune în industria aerospațială

1. Tunderea

Tunderea în tehnicile de turnare sub presiune din industria aerospațială este importantă pentru a îndepărta resturile de metal din jurul piesei turnate. Producătorii curăță marginile cu o mașină de tăiat. Aceste mașini mențin marginile și colțurile netede și precise. Deoarece piesele aerospațiale trebuie să aibă mai puțin de 0,1 mm de eroare în margini.

2. Tratamentul termic

Tratamentul termic din timpul degresării face componentele aerospațiale mai rezistente. Producătorii topesc mai întâi piesele metalice, cum ar fi aluminiul, la 530 °C. Acestea sunt apoi răcite rapid și reîncălzite la 160 °C. Acest proces este benefic pentru realizarea pieselor cu sarcini grele. De exemplu, trenul de aterizare.

3. Finisarea suprafeței:

Atunci când transformați materialul metalic brut într-un produs specific, acesta trebuie să necesite un tratament de suprafață suplimentar pentru a rezista la rugină și uzură. Prin urmare, producătorii aplică mai multe acoperiri, cum ar fi galvanizarea și acoperirea cu nitrură de titan.

De exemplu, acestea adaugă straturi galvanice mai subțiri de 5-10 µm pentru a opri coroziunea în partea de zinc. În mod similar, piesele din aluminiu anodizat conțin un strat gros de 20-25 µm pentru protecție. Piesele din zinc sunt electroplacate cu un strat mai subțire de 5-10 µm pentru a opri coroziunea.

Prezentare generală a tehnicilor de turnare sub presiune în industria aerospațială

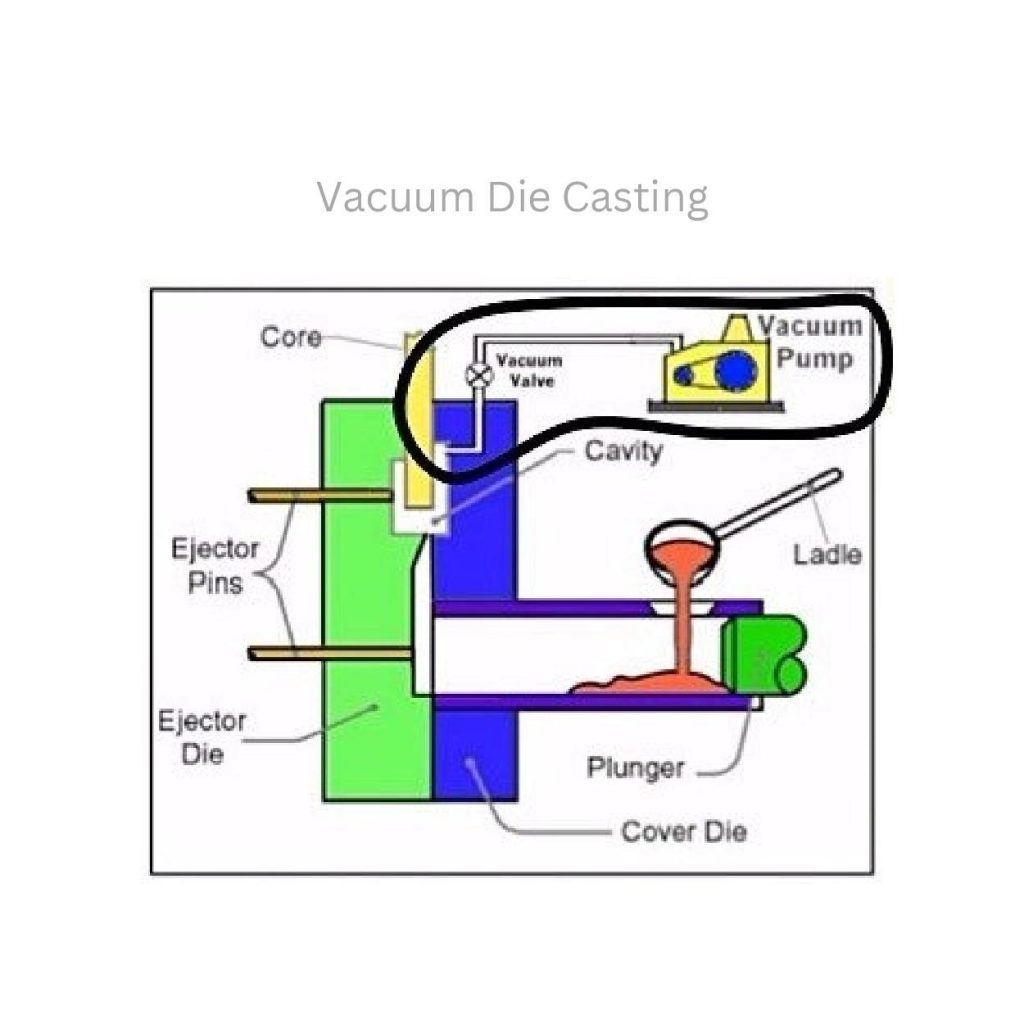

Vacuum Die Casting:

Turnarea sub vid pentru industria aerospațială creează piese fără erori. Elimină întreruperea aerului în timpul turnării. Deoarece prezența aerului în matriță provoacă bule. Asta duce la deteriorarea piesei. Deci, acest proces protejează piesa de porozitate și fisuri.

Folosind această tehnică, puteți obține piese mai puternice și mai netede. De exemplu, carcasele sateliților trebuie să evite tensiunile și fisurile.

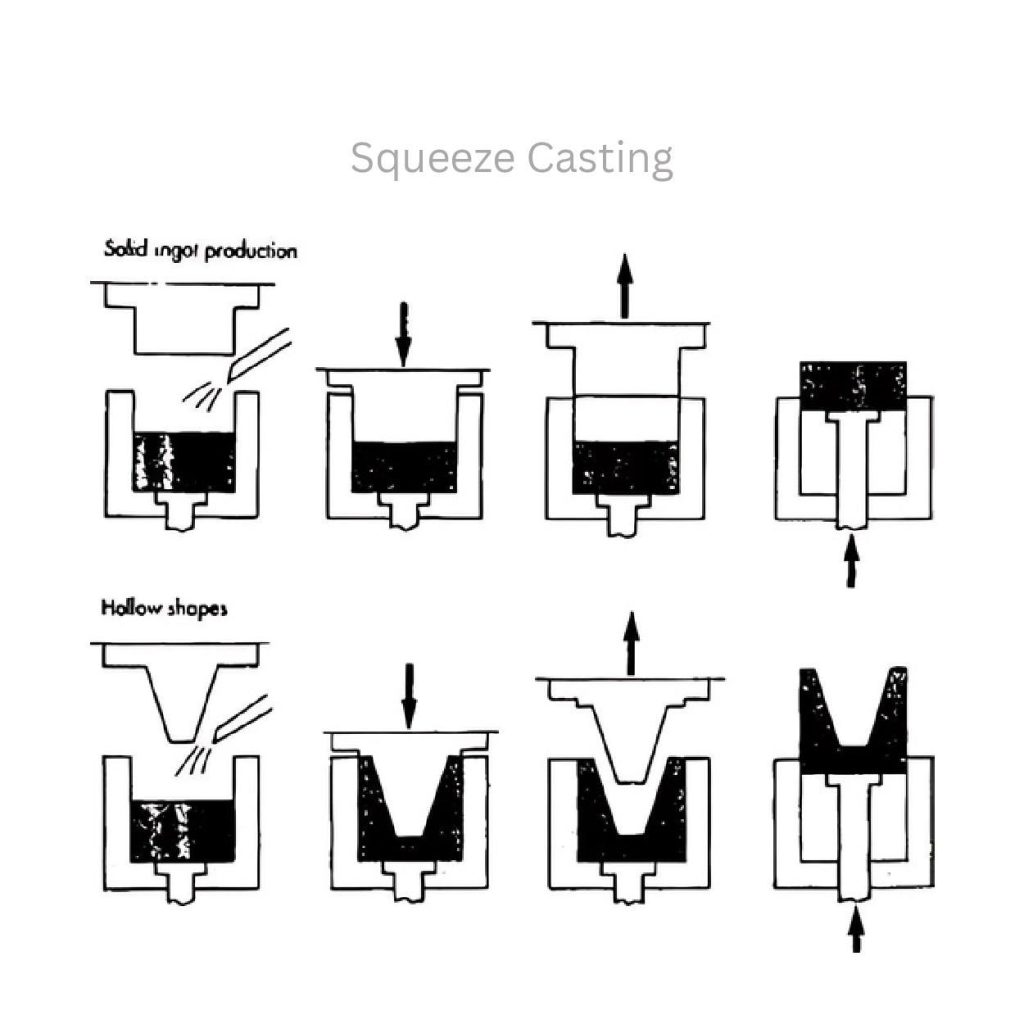

Squeeze Die Casting:

Producătorii folosesc turnarea sub presiune pentru a realiza piese mai dense. Aceste piese sunt mai durabile și mai puternice. În această tehnică, ei presează metalul atunci când acesta se răcește cu pumnul sau partea cu piston. Acest proces elimină golurile de aer.

Producătorii presurizează metalul pentru a-l compacta în cazul lingourilor solide. Pentru formele goale, ei introduc miezul în interiorul cavității matriței și aplică presiune pentru a umple spațiul din jur.

Turnarea prin comprimare este utilă pentru producția de piese rezistente, cum ar fi suporturile trenului de aterizare. Deoarece aceste suporturi sunt supuse la susținerea unei greutăți mari fără să se îndoaie sau să se rupă.

Concluzie:

Industria aerospațială turnare sub presiune este un proces de fabricație. Producătorii îl folosesc pentru crearea de piese de aeronavă cu forme dure. Aceștia injectează metale topite precum aluminiu, zinc sau magneziu în matrițe pentru a obține produse cu formă aproape netă. Procesele de turnare sub presiune includ turnarea în vid sau prin stoarcere. De asemenea, producătorii aleg materialul potrivit pentru matrițe pentru a crește performanța acestora.

0 Comentarii