La fabrication de pièces d'avion par moulage sous pression utilise des métaux résistants et légers. Les métaux courants sont l'aluminium (comme l'A380), le magnésium (comme l'AZ91D) et le titane. Ces métaux sont choisis parce qu'ils sont solides mais ne pèsent pas lourd. Le métal chaud et fondu est poussé très rapidement dans un moule en acier. Cela permet d'obtenir des formes complexes et de réduire le nombre de pièces à assembler. Il est moins coûteux de fabriquer de nombreuses pièces de cette manière. Le métal fondu est poussé dans le moule à très haute pression (généralement entre 10 et 210 MPa).

Décortiquons les informations les plus approfondies sur le moulage sous pression de pièces pour l'aérospatiale. Cela inclut ses méthodes uniques, ses matériaux, ses applications, ses avantages, etc.

Demande de l'industrie aérospatiale

L'industrie aérospatiale a toujours besoin de pièces à la fois solides et légères. Cependant, les méthodes traditionnelles se heurtent à des difficultés et échouent souvent à produire ce type de pièces. Ces pièces peuvent résister à la fatigue et supporter des températures et des pressions extrêmes.

C'est pourquoi, au début du 20e siècle, méthodes de moulage sous pression ont vu le jour et se sont développés. Ces procédés sont aujourd'hui largement répandus. Ils permettent de produire des pièces complexes en quelques secondes.

Il s'agit par exemple de composants de trains d'atterrissage, de pièces de satellites et de supports de moteurs.

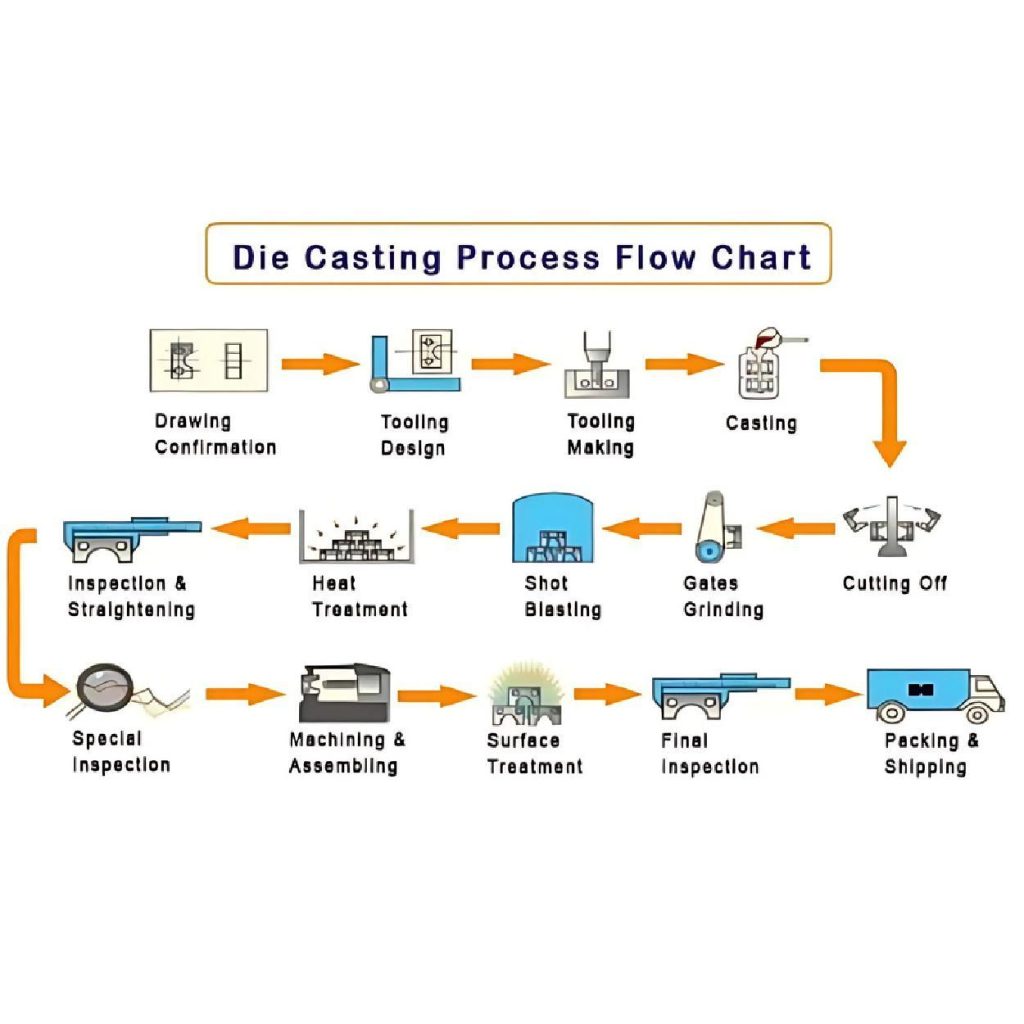

Le moulage sous pression comporte des étapes simples. La première étape consiste à faire fondre le matériau dans un four. Les fondeurs déplacent ensuite le métal vers des machines et l'injectent uniformément dans la cavité de la matrice. Des pressions élevées sont appliquées et la matrice reste fermée hermétiquement jusqu'à ce que les pièces deviennent solides et prêtes à être enlevées.

Avantages du moulage sous pression pour l'aérospatiale

1. Précision et exactitude

Les fabricants produisent des pièces aérospatiales de précision. Ils veillent à ce que la pièce soit parfaitement adaptée grâce à des mesures précises. Cette pièce comporte également des tolérances de +/- 0,005 pouce ou mieux. Par exemple, les moteurs et les turbines.

2. Géométries complexes

Pourquoi les fabricants mettent-ils des semaines à réaliser un moule ? Parce que les formes complexes des pièces restent un défi pour toutes les techniques. C'est pourquoi ils s'assurent que le moule contient la force des pressions ainsi que la précision et la complexité du refroidissement.

Ils obtiennent ainsi différentes formes avec des canaux de refroidissement internes et des contre-dépouilles pendant le moulage. Ces caractéristiques permettent à la pièce d'être plus performante et de minimiser l'utilisation de matériaux. Par exemple, les techniques de moulage sous pression peuvent produire des pièces complexes, atteignant un niveau de complexité de 8/10.

3. Réduction du poids

Le moulage sous pression permet de fabriquer des pièces aérospatiales plus légères de 15 à 25 %. Ces pièces contribuent à réduire la consommation de carburant jusqu'à 10% et à diminuer les émissions des avions et des engins spatiaux. En outre, ce processus minimise les émissions. Il facilite la protection du climat.

4. Le rapport coût-efficacité

Les procédés de moulage sous pression nécessitent moins de main-d'œuvre et de travail d'usinage. Ils permettent donc d'économiser du temps de production d'environ 50% et de l'argent jusqu'à 30%. Une production plus rapide permet également de réduire les dépenses globales tout en maintenant une qualité élevée.

5. Minimisation des déchets matériels

Ce processus contribue essentiellement à la création d'environnements plus durables et plus respectueux de l'environnement. En effet, il utilise moins de matériaux et minimise les déchets lors de la coulée. Il peut s'agir d'environ 70%.

Matériaux de moulage sous pression pour l'aérospatiale

Les applications de l'industrie aérospatiale reposent sur plusieurs options de matériaux. Toutefois, les matériaux suivants sont ceux qu'elles préfèrent et qui présentent des qualités particulières.

- Alliages d'aluminium

- Alliages de magnésium

- Alliages de zinc

- Alliages de cuivre

Alliages d'aluminium

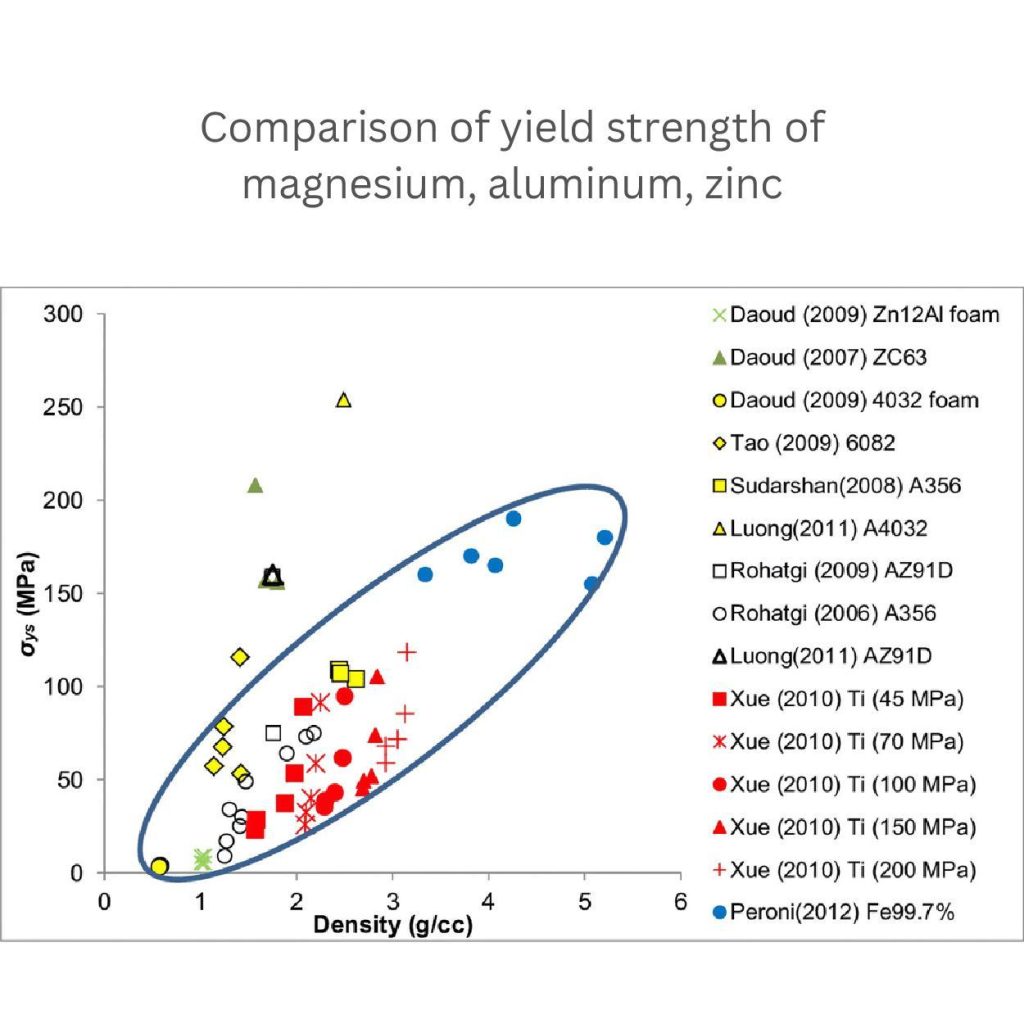

Nous savons tous que l'aluminium est connu pour sa caractéristique commune de légèreté. Son rapport résistance/poids est de 90 000 psi / 2,7 g/cm³. Ce matériau empêche la rouille dans des conditions humides pendant 1 000 heures.

L'aluminium transfère également la chaleur et résiste mieux aux dommages. Toutes ces caractéristiques de ce métal sont essentielles pour les pièces d'avion. Il s'agit de moteurs, de carrosseries, de satellites, etc.

Alliages de magnésium

Les alliages de magnésium sont légers mais offrent une grande résistance aux pièces. Leur rapport résistance/poids est de 200 MPa / 1,8 g/cm³.

Les fabricants peuvent facilement les façonner en pièces complexes. Il peut réduire les vibrations mieux que l'aluminium.

En outre, les pièces aérospatiales en magnésium telles que les supports de moteur, les composants de satellites et les pièces de missiles restent solides. Elles peuvent supporter des contraintes continues et réduire les secousses.

Alliages de zinc

Ces matériaux sont résistants (40 000 psi) et ont un rapport résistance/poids élevé. Leur gravité est de 7,0 et ils sont moins denses que le cuivre. Ils peuvent résister à la rouille dans des conditions modérées pendant 500 heures.

Ils s'écoulent facilement dans la cavité du moule et s'étalent correctement en remplissant tous les coins du moule. Cette flexibilité permet aux fabricants de produire des pièces détaillées avec une finition soignée.

Ils utilisent des alliages de zinc pour fabriquer des pièces parce qu'ils offrent des installations durables et faciles à façonner. Par exemple, la petite quincaillerie, les pièces de moteur et les systèmes électroniques.

Alliages de cuivre

Le cuivre possède une résistance spécifique d'environ 24,7 kN-m/kg. Il transfère efficacement la chaleur (300 W/m-K). Il résiste également à la rouille, même dans des conditions d'eau salée, pendant 2000 heures. En outre, le cuivre est également une option solide (60 000 ps) pour les pièces aérospatiales telles que les échangeurs de chaleur, les pièces électriques et les composants de fusées.

Matériaux d'outillage pour le moulage sous pression dans l'aérospatiale

Moule en acier

Savez-vous que les moules en acier sont très courants dans le moulage sous pression ? Parce qu'ils sont plus résistants que la pièce moulée et qu'ils supportent les fortes chaleurs. Vous pouvez utiliser des moules en acier pour fabriquer des pièces telles que des ailes d'avion et des pièces de moteur. Étonnamment, les moules en acier restent solides et peuvent être utilisés plus de 100 000 fois sans être endommagés. Ils ne perdent pas leur forme même sous l'effet d'une chaleur et d'une pression intenses.

Moule en aluminium

Vous trouverez des moules en aluminium à des prix moins élevés et de faible poids. Ce type de moule est utilisable pour la fabrication de petites pièces ou de prototypes. Par exemple, vous pouvez fabriquer des échantillons de test tels que de petites vis, des clips ou des connecteurs. Toutefois, vous ne devez pas vous fier à ces types de moules en métal mou. En effet, ils ne peuvent pas résister à des températures plus élevées.

Pourquoi est-ce important ?

Pourquoi le matériau de l'outillage est-il important pour le moulage sous pression dans l'aérospatiale ? Les ingénieurs sélectionnent le matériau du moule en fonction de la pièce à fabriquer. Ils choisissent ainsi un moule en acier ou un autre moule résistant si la pièce est soumise à de fortes contraintes ou à une chaleur élevée. En revanche, ils choisissent le moule en aluminium pour les pièces plus petites ou moins sollicitées, ce qui leur permet d'économiser de l'argent et du temps.

Règles de conception des moules pour les composants aérospatiaux

Canaux de refroidissement

Dans les machines de coulée sous pression, les canaux de refroidissement ressemblent à des tuyaux ou à des trous. Les fabricants font couler de l'eau froide ou de l'huile par ces voies à l'intérieur du moule. Cela permet de transformer la particule fondue en forme solide et de refroidir le moule de manière homogène.

Les canaux de refroidissement évitent aux pièces de se rétracter et de prendre des formes irrégulières. Ils maintiennent la précision de la pièce. Pour les pièces en aluminium, la température du moule doit être maintenue entre 180 et 220 °C.

Mise à l'air libre

Les matrices contiennent de petites ouvertures appelées évents. Ces espaces permettent à l'air de s'échapper. Si les évents ne sont pas présents dans le moule, les bulles qui se forment pendant le moulage peuvent gâcher la forme des pièces. Ces bulles affectent également la résistance de la pièce et provoquent des fissures.

Les évents sont également importants pour les pièces minces. Ils maintiennent leur forme actuelle, comme les supports, afin de les rendre plus résistants.

Systèmes d'éjection

Les fabricants ajoutent des goupilles et des plaques aux systèmes d'éjection. Ces outils les aident à pousser la pièce moulée hors de la matrice.

Les goupilles et les plaques doivent pousser les pièces avec une force égale. De cette manière, elles ne plient pas et ne cassent pas les pièces délicates.

Par exemple, les composants minces comme les satellites doivent être éjectés avec précaution. Pour qu'ils conservent leur forme.

Procédés de fusion dans le moulage sous pression pour l'aérospatiale

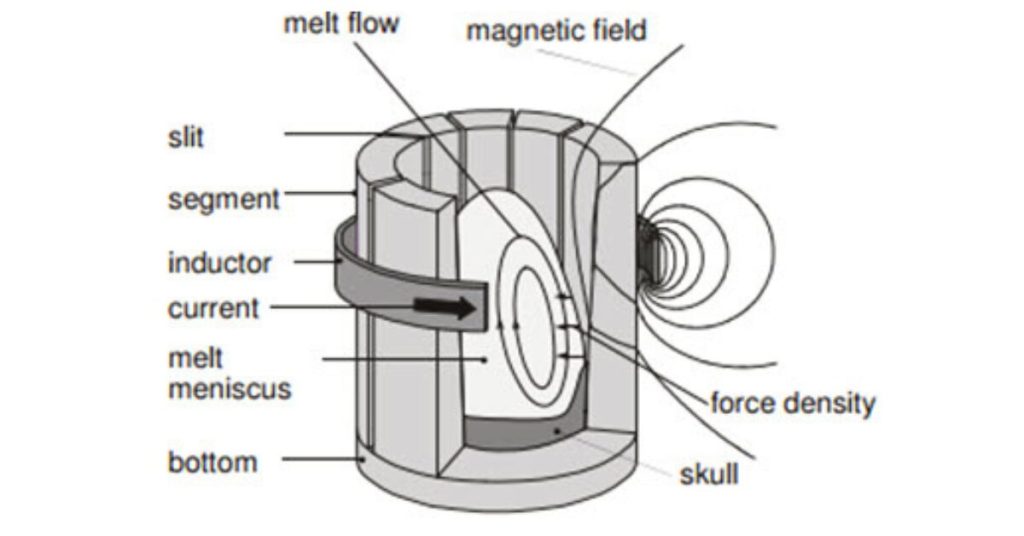

1. Fusion par induction

Le fabricant utilise un courant alternatif (AC) pour la fusion par induction. Ce courant génère un champ magnétique. Cela entraîne la formation d'un champ électromagnétique (force électromotrice). Ces forces font fondre le matériau uniformément et rapidement. Les fréquences courantes des courants alternatifs sont les suivantes

- Fréquence moyenne (MF) : environ 1-10 kHz

- Haute fréquence (HF) autour de 10-100 kHz

- Très haute fréquence (VHF) autour de 100-500 kHz

Toutefois, la température dépend du type de matériau. Par exemple, l'aluminium est fondu à 650-700 °C pour des pièces telles que les blocs moteurs. Le fabricant s'assure également que le métal ne contient pas d'impuretés et qu'il est propre avant d'être utilisé pour le moulage.

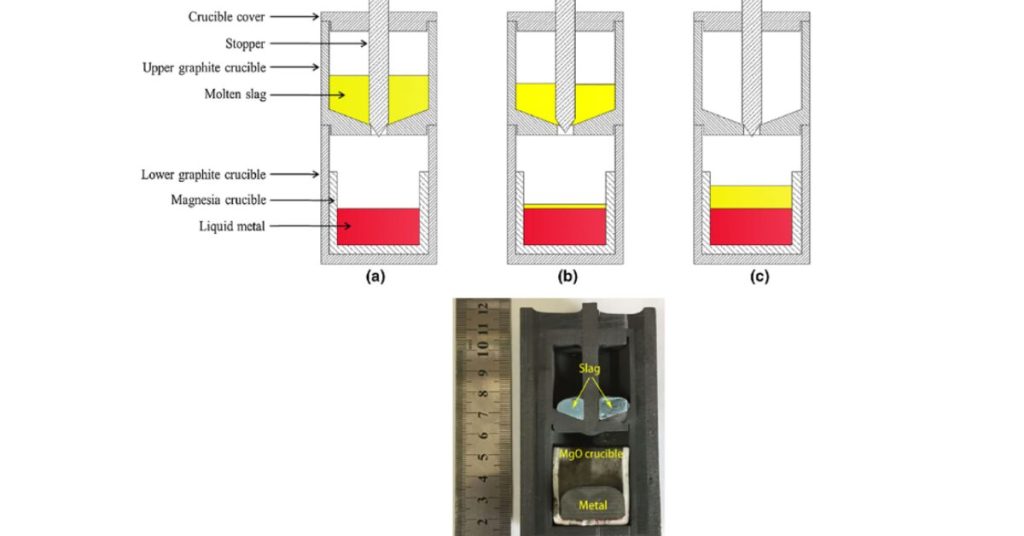

2. Fusion en creuset

Les méthodes de creuset comportent différents paramètres, surtout si elles utilisent la chaleur pour faire fondre les matériaux. Tout d'abord, la température varie de 500 à 2000 °C, en fonction du point de fusion du métal. De même, le fabricant maintient la température de maintien entre 1000 et 1800 °C.

Ils contrôlent la vitesse de chauffe entre 1 et 10 °C/min et laissent tremper le métal pendant 30 minutes à plusieurs heures. En outre, ils gèrent flux de chaleur à 1-10 kW/m. La consommation de combustible pour le chauffage varie et dépend du type de chaudière.

Toutefois, si vous utilisez un four à gaz, il peut utiliser environ 1 à 10 m³/h, et un four à mazout 1 à 10 L/h. Les fabricants font fondre le métal à la pression atmosphérique, soit environ 1013 mbar.

Mais pour le moulage sous vide, elle peut être de l'ordre de 10 à 1000 mbar. La méthode du creuset est très simple. Elle fonctionne bien pour les petites pièces. Comme les interrupteurs et les connexions électroniques.

Opérations de post-traitement dans le moulage sous pression pour l'aérospatiale

1. Découpage

Le rognage dans les techniques de moulage sous pression pour l'aérospatiale est important pour éliminer les restes de métal autour de la pièce moulée. Les fabricants nettoient les bords à l'aide d'une machine à découper. Ces machines maintiennent les bords et les coins lisses et précis. En effet, les pièces aérospatiales doivent présenter une erreur de moins de 0,1 mm au niveau des arêtes.

2. Traitement thermique

Le traitement thermique lors de la dé-coulée rend les composants aérospatiaux plus résistants. Les fabricants font d'abord fondre les pièces métalliques, comme l'aluminium, à 530 °C. Elles sont ensuite rapidement refroidies et réchauffées à 160 °C. Elles sont ensuite rapidement refroidies et réchauffées à 160 °C. Ce processus est bénéfique pour la fabrication de pièces soumises à de lourdes charges. Par exemple, les trains d'atterrissage.

3. Finition des surfaces :

Lorsque vous transformez un matériau métallique brut en un produit spécifique, il doit subir un traitement de surface supplémentaire pour résister à la rouille et à l'usure. C'est pourquoi les fabricants appliquent plusieurs revêtements, tels que la galvanoplastie et le revêtement de nitrure de titane.

Par exemple, ils ajoutent des couches électrolytiques plus minces de 5 à 10 µm pour arrêter la corrosion dans la partie en zinc. De même, les pièces en aluminium anodisé contiennent une couche de 20 à 25 µm d'épaisseur pour la protection. Les pièces en zinc sont revêtues par électrolyse d'une couche plus fine de 5 à 10 µm pour stopper la corrosion.

Aperçu des techniques de moulage sous pression dans l'aérospatiale

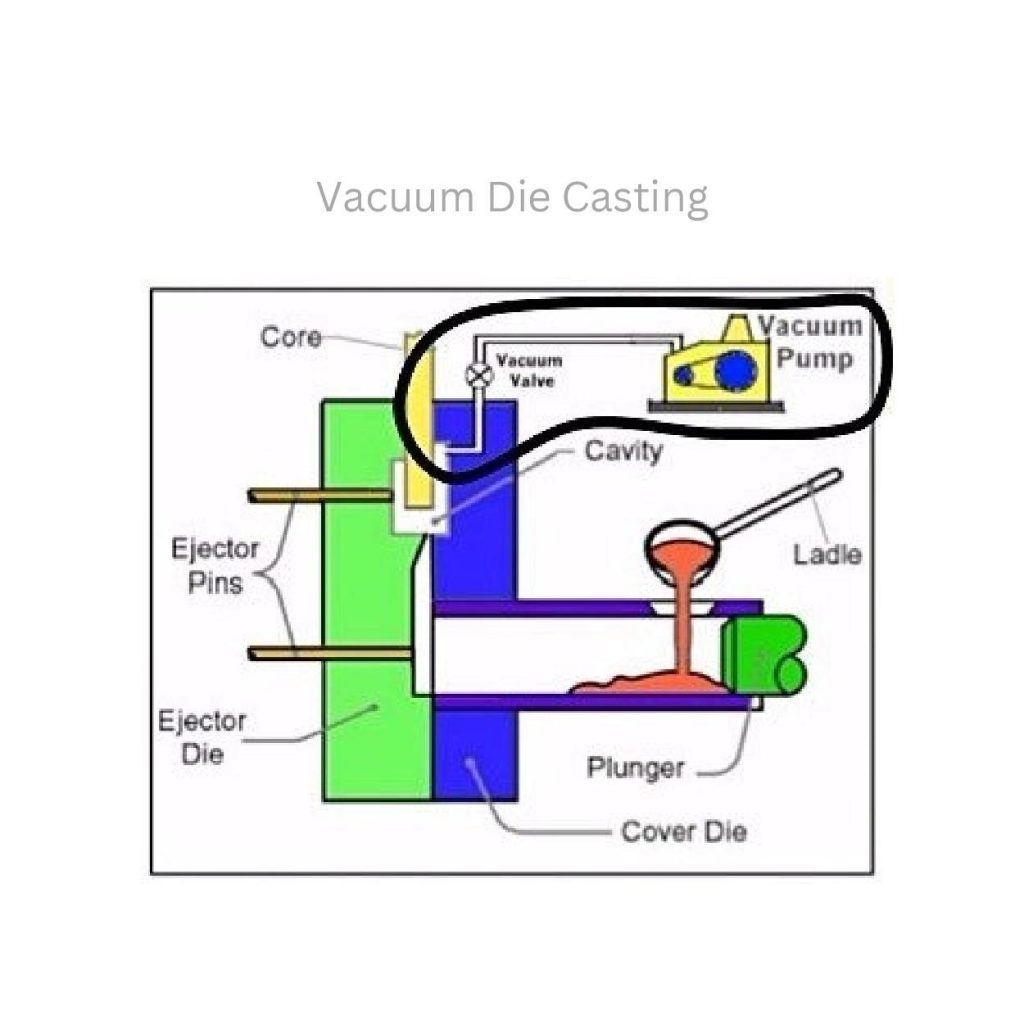

Moulage sous vide :

Le moulage sous vide pour l'aérospatiale permet de créer des pièces exemptes d'erreurs. Il élimine les interruptions d'air pendant le moulage. En effet, la présence d'air dans le moule provoque des bulles. Ces bulles endommagent les pièces. Ce procédé protège donc la pièce de la porosité et des fissures.

Cette technique permet d'obtenir des pièces plus résistantes et plus lisses. Par exemple, les boîtiers de satellites doivent être exempts de tensions et de fissures.

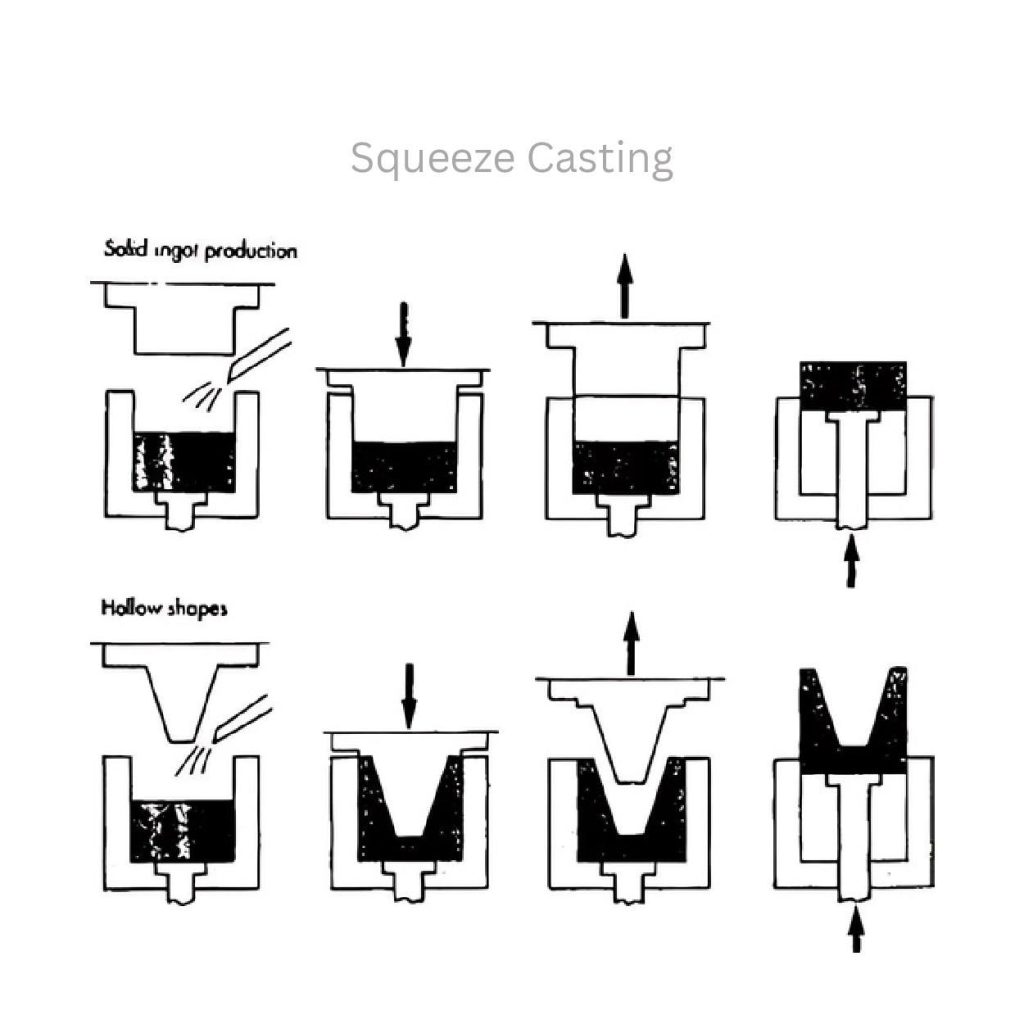

Moulage sous pression :

Les fabricants utilisent le moulage sous pression pour fabriquer des pièces plus denses. Ces pièces sont plus durables et plus résistantes. Dans cette technique, ils pressent le métal lorsqu'il refroidit à l'aide d'un poinçon ou d'un plongeur. Ce procédé permet d'éliminer les espaces d'air.

Pour les lingots solides, les fabricants pressurisent le métal pour le compacter. Pour les formes creuses, ils insèrent le noyau dans la cavité du moule et exercent une pression pour remplir l'espace environnant.

Le moulage par compression est utile pour la production de pièces très résistantes telles que les supports de train d'atterrissage. En effet, ces supports doivent supporter un poids important sans se plier ni se casser.

Conclusion :

Aérospatiale moulage sous pression est un procédé de fabrication. Les fabricants l'utilisent pour créer des pièces d'avion de forme robuste. Ils injectent des métaux en fusion tels que l'aluminium, le zinc ou le magnésium dans des matrices pour obtenir des produits de forme presque nette. Les procédés de moulage sous pression comprennent le moulage sous vide ou le moulage par compression. Les fabricants choisissent également le bon matériau pour les moules afin d'accroître leurs performances.

0 commentaires