Form til trykstøbning og Værktøj til trykstøbning spiller en afgørende rolle i produktionen af metallegeringskomponenter af høj kvalitet med fremragende nøjagtighed, holdbarhed og effektivitet. I trykstøbningsprocessen sprøjtes smeltet metal som aluminium, zink, magnesium eller messing ind i et hulrum af stål under højt tryk, hvilket skaber komplekse former med glatte overflader og snævre tolerancer. Kvaliteten af trykstøbeformen har direkte indflydelse på produktkvaliteten, cyklustiden og de samlede produktionsomkostninger.

Denne guide udforsker alt, hvad du har brug for at vide om trykstøbeforme og værktøj, herunder designovervejelser, værktøjsmaterialer, omkostningsfaktorer og vedligeholdelsespraksis. Uanset om du fremstiller bildele, elektroniske huse eller industrielle komponenter, sikrer investering i trykstøbningsværktøjer af høj kvalitet længere levetid for formen, færre fejl og større omkostningseffektivitet.

Hvad er trykstøbningsform/værktøj?

Form til trykstøbning, også kendt som Værktøj til trykstøbningfylder et forseglet hulrum med smeltet metal ved højt tryk og høj temperatur. Metallet afkøles hurtigt, indtil den hærdede del bliver tilstrækkelig stiv til at blive fjernet fra formen.

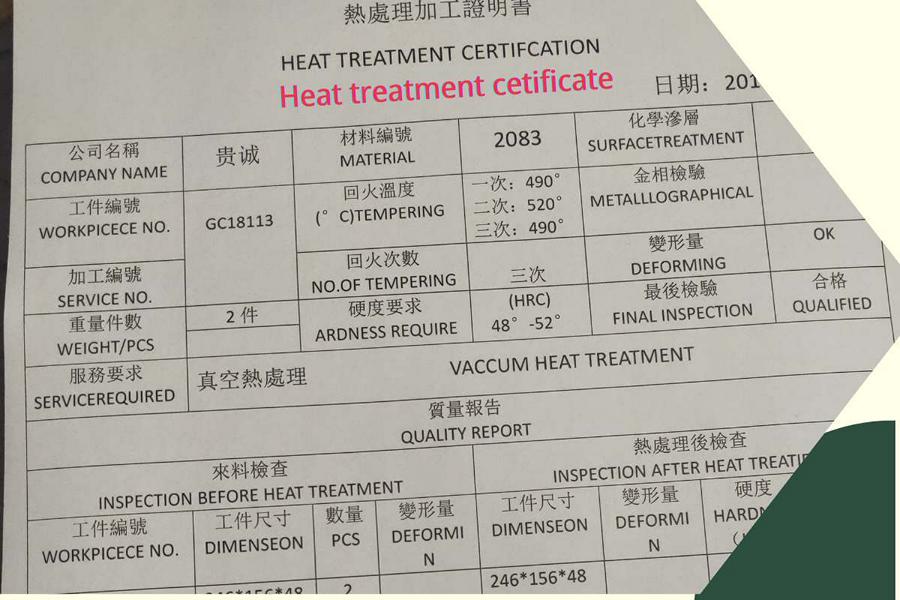

En trykstøbeform er typisk fremstillet af førsteklasses værktøjsstål som H13, DIN 1.2344, 1.2343 eller 8407 , som giver enestående hårdhed, termisk modstand og slidstyrke efter varmebehandling til den korrekte hårdhed (HRC 48-52). Korrekt formdesign og valg af værktøj er afgørende for at kunne håndtere belastningen ved gentagne støbningscyklusser og samtidig opretholde en ensartet dimensionel nøjagtighed.

For at producere en støbning af høj kvalitet, der opfylder kundernes krav til form og design, placeres de to formhalvdele i en trykstøbemaskine, der kører ved de nødvendige temperaturer og tryk. Kundens krav til emnets størrelse og geometri har direkte indflydelse på omkostningerne til værktøjet til trykstøbning.

Valget af det rigtige trykstøbningsværktøj afhænger af forskellige faktorer, f.eks. antallet af hulrum, antallet af nødvendige kerner eller glidere, trykstøbningsformens vægt, bearbejdningsprocessen, kravene til overfladefinish og polering og plettering, blandt andre. Det er en kompleks opgave at skabe en brugerdefineret trykstøbeform.

Når du vælger Værktøj til trykstøbningOvervej faktorer som antallet af nødvendige hulrum, kerner eller glidere. Tænk også på formens vægt, bearbejdningsprocessen, krav til overfladefinish, polering og belægning. Hver af disse faktorer spiller en rolle i beslutningsprocessen. Det er en kompleks opgave at skabe en specialfremstillet trykstøbeform.

I dag køber de fleste producenter af trykstøbning støbeforme fra Kina støbeform til trykstøbning virksomheder, fordi Kinesisk støbeformsfabrik kan lave trykstøbningsværktøjer af høj kvalitet med hurtig leveringstid og højpræcisionsforme. hvis du leder efter støbeform af aluminium til dit projekt, vil Kina støbeformfirma være et af dine bedste steder at gå.

I denne artikel vil vi diskutere værktøj til trykstøbning, og hvordan det producent af trykstøbningsforme producerer trykstøbte komponenter af høj kvalitet ved hjælp af de mest økonomiske produktionsmetoder.

Ved trykstøbning anvendes en række forskellige metaller, såsom zink, magnesium, bly, kobber og aluminium (eller aluminium). Hvert metal kræver specifikke formkrav til støbeprocessen. For eksempel kan Zamak 3-, 5- og ZA-serien bruge zink. A356-, A380-, ADC 12-, AL6061-, AL6063- og andre serier kan også bruge aluminium.

Beskrivelserne og indstillingerne i denne artikel er generiske på grund af disse variationer. Der gives valgmuligheder, hvor det er muligt, men de bør kun bruges som en grundlæggende reference. Kunden og producenten af trykstøbeformen bør tale sammen, før der træffes endelige beslutninger.

|

A-PARTING LINE |

B-LEDER/STYRETAP & BØSNING |

C- Støbning af del |

D- Skimmelsvamp CAVITY & CORE |

E-LØBERE OG PORTE |

F-COLD KAMMER |

F1-GRUEHUL OG -STIFT |

|

Overflade, hvor to trykstøbningshalvdele mødes |

Juster de to matricehalvdele i den korrekte position, når matriceformen lukkes |

Støbning af del efter kundens ønske |

Støbemedium/ Formningsmedium |

Tilførsel af metal fra granathul eller koldt kammer til formhulrum |

Kanal, hvor metal føder løbere og porte i koldt kammer |

Spure runners & gates i en trykstøbningsform med varmt kammer |

|

G-CORE-INDLÆG |

H-fastgørelse/A-plade |

I-RETURN PIN |

J-EJECTOR PIN |

K-BEVÆGELSE/B-PLADE |

L-STØTTEPLADE |

M- UDSKYDERPLADER |

|

Lille rund stift eller firkantet indsats, der bruges til at støbe huller eller dybe ribber |

Fastgørelse/En plade, der indeholder og støtter hulrumsindsatserne. |

Ejektorstift, der skubber ejektorpladen tilbage |

Stift, der frigør kappen fra matricen |

B-plade, der indeholder og støtter kerneindsatserne. |

Bærende B-plade og ejetorplade og spændespor |

Fastgør og skubber udskydningsstifterne. |

|

N-STØTTESØJLE |

STYRINGSSYSTEM TIL UDSTØDNING |

P-SPÆNDESPOR |

||||

|

Funktioner til at holde B-pladen stabil under injektion |

Styresystem til at føre ejektorstifterne |

Lots til at fastgøre matricehalvdelene til maskinen |

Typer af trykstøbningsforme

Der findes flere forskellige trykstøbeforme, som hver især opfylder et specifikt krav til forbrugeren. Typisk afhænger typen af trykstøbeform af kundens krav. Nedenfor er en liste over nogle almindelige typer trykstøbningsforme.

1. Prototyping af trykstøbningsform

Kunderne beder typisk om prototyper til at producere en lille mængde støbegods under produktionsforhold. Før de går i fuld produktion, giver de mulighed for omfattende produkttest og markedseksponering. Det er typisk nye projekter i udviklingsfasen, der bruger denne metode. Denne prototype-støbning giver dig mulighed for at få dele af høj kvalitet uden at skulle betale for værktøjsomkostninger.

En række forskellige prototypeteknikker kan bruges til at simulere en trykstøbt komponent til efterfølgende trykstøbt fremstilling. Disse omfatter CNC-bearbejdning af prototyper og sandstøbning, som omfatter gipsformsprocessen.

2. Værktøj til hurtig trykstøbning

Rapid die cast tooling indebærer, at man skaber matricer og indsatser hurtigere end med den traditionelle metode. Denne proces springer trin som grovbearbejdning, varmebehandling og færdigbearbejdning over. Det giver mulighed for hurtigere produktion af de nødvendige værktøjer til trykstøbning.

Hurtigstøbningsværktøjer bruger normalt forhærdet stål til små mængder, fra et par hundrede til tusind. Til disse små mængder bruger vi nogle gange investeringsstøbning eller gravitationsstøbning.

3. Produktion af støbeform

Dette er de mest almindeligt anvendte typer af Trykstøbningsforme. Formene kan variere fra enkle til komplekse, med forskellige antal hulrum og glidere. Værktøjsstål af høj kvalitet (DIN 1.2343, DIN 1.2344, H13, 8407) danner hulrummene, kernerne, indsatsen, skyderne, og en solid holderblok, kendt som A-plade og B-plade, holder dem på plads. Vi har listet typerne af trykstøbningsforme nedenfor.

- Værktøj til trykstøbning med én kavitet: Dette værktøj producerer én støbedel ad gangen.

- Trykstøbningsform med flere hulrum: Denne form producerer mere end én trykstøbningsdel ad gangen.

- Familieværktøj til trykstøbning: Dette værktøj producerer en række forskellige dele af familie-trykstøbningslegeringer i én cyklus.

4. Trim værktøj til trykstøbning

Trimmeværktøj til trykstøbning er et værktøj, der fjerner udløbere, overløb og blinker fra støbekomponenter. Trimningsværktøj refererer til værktøjer med en eller flere hulrum, der har samme konfiguration som trykstøbningsværktøj.

Til legeringsstøbte dele kan trimformen være enkel eller kompleks. Nogle har et grundlæggende åben-og-luk-design, mens andre har flere glidere til trykstøbningsprocessen. I visse situationer er det nødvendigt at bruge trimmeværktøjer med flere stationer til efterfølgende trimning.

Værktøj til trykstøbning har brug for omhyggeligt design og materialer af høj kvalitet for at holde. Det er lige så vigtigt som trykstøbningsværktøjer for at sikre produktivitet og lang levetid. Konventionelle støbeforme findes i mange forskellige former.

Trykstøbningsformens struktur og overvejelser

Geometrien og designet af legeringsdelen til trykstøbning bestemmer kompleksiteten af trykstøbningsværktøjet. Den lille størrelse og det enkle design af støbedelen resulterer i lave omkostninger til både trykstøbningsværktøjet og produktionen.

Når du starter et trykstøbningsprojekt, bør du overveje støbningen i forhold til de samlede produktionsomkostninger. Producenten af trykstøbeformen vil hjælpe kunden med at fastslå, om støbekomponenten er designmæssigt gennemførlig. De vil også hjælpe med eventuelle yderligere trin, der måtte være nødvendige, såsom bearbejdning, efterbehandling eller opfyldelse af specifikke tolerancer.

Følgende faktorer bestemmer støbbarheden og omkostningerne til trykstøbningsværktøjer:

Har ribberne og væggene ensartede tykkelser, eller er de meget forskellige? Vil designets tynde kanaler producere en lille, stående stålindsats i formhulrummet? Er der nogen designs, der kræver ekstremt små indsatser, som kan være udfordrende at støbe? Har designet skarpe hjørner, der kan give anledning til spændingsrevner?

Specifikationer for overfladefinish, sekundær bearbejdning og tryktæthed skal overvejes grundigt for at kunne bygge produktionsstøbeværktøjer af høj kvalitet korrekt. For at designe trykstøbeformen, så porøsiteten minimeres i de områder af støbningen, der skal bearbejdes, er det nødvendigt at tage grundigt fat på disse områder af støbningen fra begyndelsen.

Der vil være særlige faser involveret i færdiggørelsen af formens hulrum for at opfylde kravene til støbningens overfladefinish. Kunden bør på forhånd forklare de endelige krav til trykstøbningskomponenterne for trykstøbningsproducenten.

Trykstøbeforme består typisk af fire dele: formbunden, formhulrummet og kernen, udstødningssystemerne, kølesystemet og fremføringssystemet. Nedenfor er der vejledninger, som forklarer de mest almindelige komponenter i en trykstøbeform.

Trykstøbningsformens base

Trykstøbningsforme er lavet af mange komponenter. Formens bund fungerer som en strukturel støtte, der bruges til at holde alle de andre formkomponenter sammen. Vi opdeler formbunden i to halvdele: den "bevægelige halvdel" og den "fastgørende halvdel". Vi kalder skillelinjen for værktøjets skillelinje.

Når trykstøbeformen åbnes og lukkes under almindelig drift, opstår der klemningsfare nær formens skillelinje. På grund af faren skal alle medarbejdere være opmærksomme på denne klemningsfare.

Smeltelegering kan også sprøjte ud gennem formens skillevæg, hvis trykstøbningsværktøjet ikke lukker helt under indsprøjtningen. Det kan udsætte alle i nærheden af trykstøbeformen for risiko for forbrændinger. Sikkerhedsdøre og -skærme beskytter typisk dette område.

Formbaser er typisk lavet af S50C; nogle gange vil 1.2311 eller P-20 blive brugt på A/B-plader og ejektorplader. i vores Kina støbeform til trykstøbning firma bruger vi for det meste 1.2311 til A / B-plade og H13 eller 8407 stål til hulrummet og kernen, selvfølgelig hvis du vil have andet specielt stål til din trykstøbningsform, kan de fleste kinesiske producenter af trykstøbningsforme opfylde dine krav.

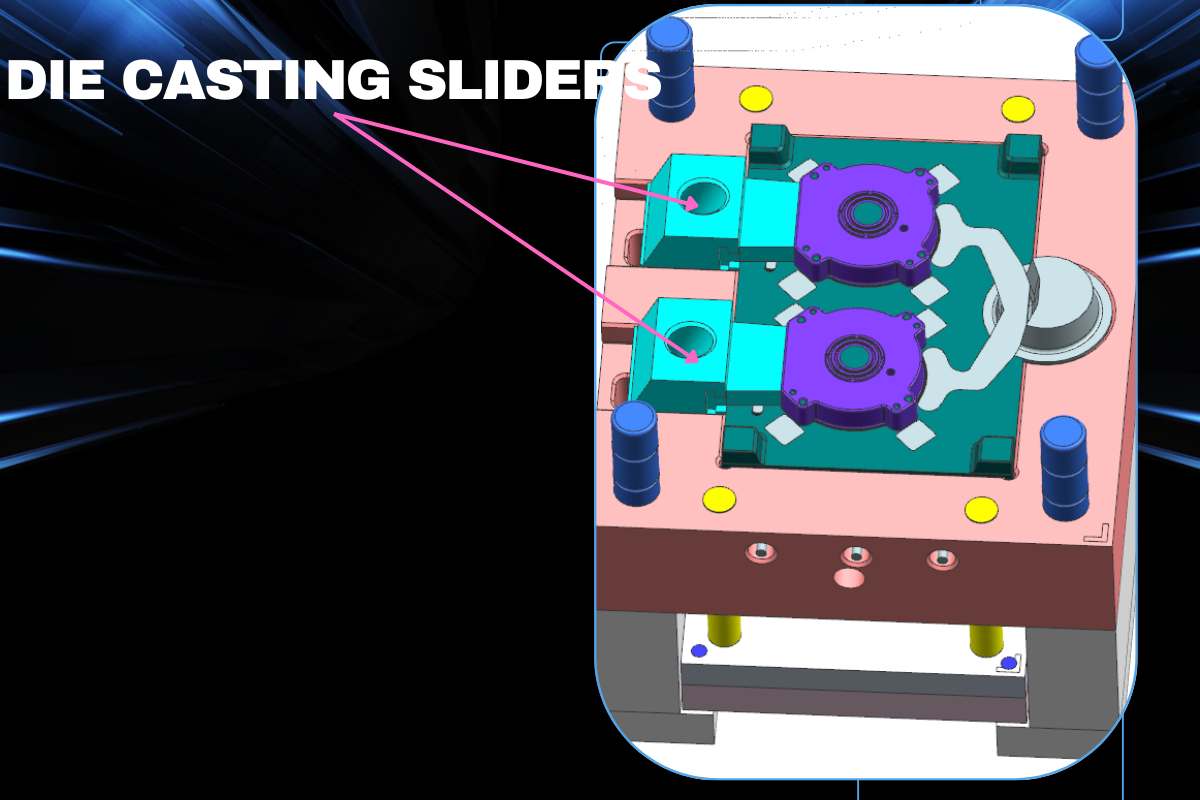

Slider til trykstøbningsform

For at kunne støbe undercut-funktioner i den støbte del designes faste kerner og kerneglidere i trykstøbeformen. Dette eliminerer behovet for sekundær bearbejdning af den støbte del. Kerneskydere kan bevæges med forskellige typer bevægelser, som f.eks. spændetangs- eller kambevægelser. Det meste af tiden bruges vinkelstifter og hydrauliske cylindre.

Vinkelstiften drives af trykstøbeformens åbning og lukning. Nogle af fordelene er, at der ikke er brug for hydraulik og grænseventiler, og at fremstillingsprocessen generelt er mere omkostningseffektiv. Den er begrænset til en kort glidebevægelse og mangler kontrol over glidetrækcyklussen. Det frarådes at bruge den på de øverste slæder.

Dens begrænsninger er, at den kun kan bruges til bevægelser på den korte side, og at man ikke kan ændre, hvor ofte skyderen trækker. Når man designer trykstøbeformen, anbefales det ikke at designe denne type glider på toppen af formen (en glider med en hydraulisk cylinder anbefales i så fald).

Den hydrauliske måde at flytte skyderne på giver dig mulighed for at vælge mellem forskellige cyklusser, sætte skyderne oven på støbeformen og tage støbningen ud af formen uden problemer (ligesom med vinkelstiften).

Tandstang, udstøderløfter og kamstænger er nogle af de andre måder at flytte ting på. Hvilken bevægelse, der skal bruges, afhænger af ting som antallet af dele, der skal fremstilles, størrelsen på matricen, længden på slædens vandring, størrelsen på det område, der skal udkernes, og formen på den støbte del.

Når du har et projekt, der har brug for en Kina støbeform til trykstøbning facotry. Du kan stole på, at producenten af trykstøbeforme giver dig de bedste råd om kerneglidere. Hvis du ikke er sikker på, hvilket design der er bedst til dit trykstøbningsprojekt, er du velkommen til at kontakte os, som en af de bedste Kina støbeform virksomhederVi tilbyder dig de bedste muligheder i henhold til dit emnedesign.

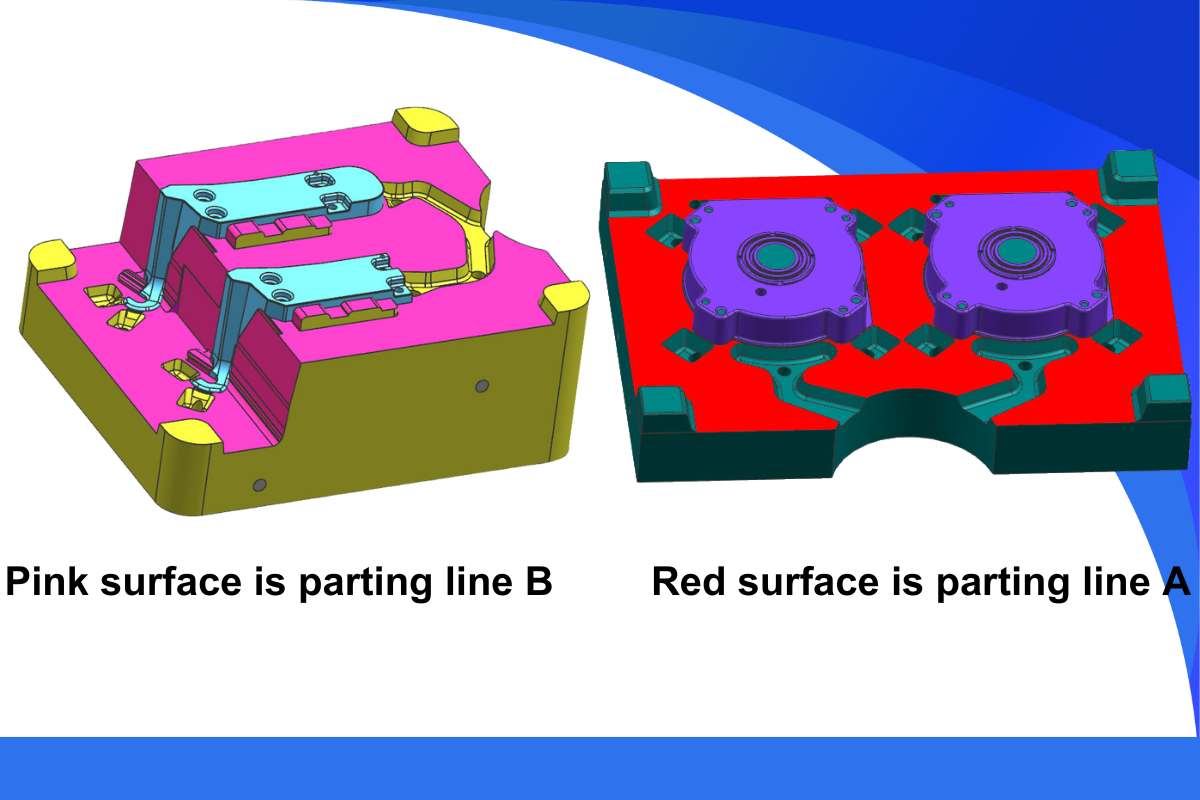

Trykstøbning Værktøj afskæringslinje

Skilelinjen er grænsen mellem hulrummet og kernen på støbningen, der markerer adskillelsesområdet mellem de to halvdele (den fastgørende halvdel og den bevægelige halvdel) af trykstøbeformen. Denne linje bestemmer, hvilken halvdel der er fastgørelseshalvdelen, og hvilken der er udstødningshalvdelen af formen.

Denne linje påvirker også eventuelle tolerancer, der skal opretholdes i denne del af støbningen. Nedenfor er der eksempler på to typer skillelinjer, og Engineering and Design præsenterer tolerancekriterier, der er skræddersyet til emnets egenskaber ved formens skillelinje.

På en støbetegning er det ikke altid klart, hvor skillelinjen skal udformes. I tilfælde, hvor emnedesigneren angiver en urimelig skillelinje, skal producenten af trykstøbeformen verificere designerens formål og byde velkommen til Design af trykstøbningsform side for at få mere at vide om formdesign til trykstøbning.

For at støbningen kan udføres i overensstemmelse med de tilsigtede parametre, er det afgørende at blive enige om den ideelle placering af skillelinjen. Når en del kræver en kosmetisk overflade, er den fastgørende halvdel af matricen typisk designet til at give den udseende overflade, og kernesiden vil placere udstødningspinger, indsatser og eventuelle graveringsmærker.

Hvis støbningen ikke kræver en udseendemæssig overflade, kan den ændres for at udnytte de bedste støbesituationer. Ved støbning af dele med kosmetisk overflade skal kunden forklare dette til producenten af trykstøbeformen på forhånd, så trykstøbeværktøjsfirmaet kan tænke over placeringen af porten, overløb og udluftninger for at sikre, at der ikke er nogen interferens på de udseende overflader eller brug af sekundære processer for at opfylde kravet.

Hvis der findes kosmetiske kriterier, og fordi regelmæssig, trinvis erosion af formen er en naturlig del af produktionsprocessen for trykstøbning, vil kunden overveje særlige foranstaltninger til vedligeholdelse af formen for at forlænge trykstøbeformens evne til at skabe støbte komponenter med den nødvendige overfladefinish af høj kvalitet. Sekundære operationer på formhulrummets overflade, som f.eks. polering, bør forhandles for at opretholde standarderne for støbte dele.

Figur 2 Trinskillevæg "A" har en lukket skillevæg, som vil gøre trykstøbningsværktøjet mere komplekst og ikke give et godt resultat. Placeringen af skillelinjen "B" giver mulighed for bedre støbning og renere støbning, hvilket giver længere levetid for trykstøbningsformen og lavere produktionsomkostninger for trykstøbningsformen.

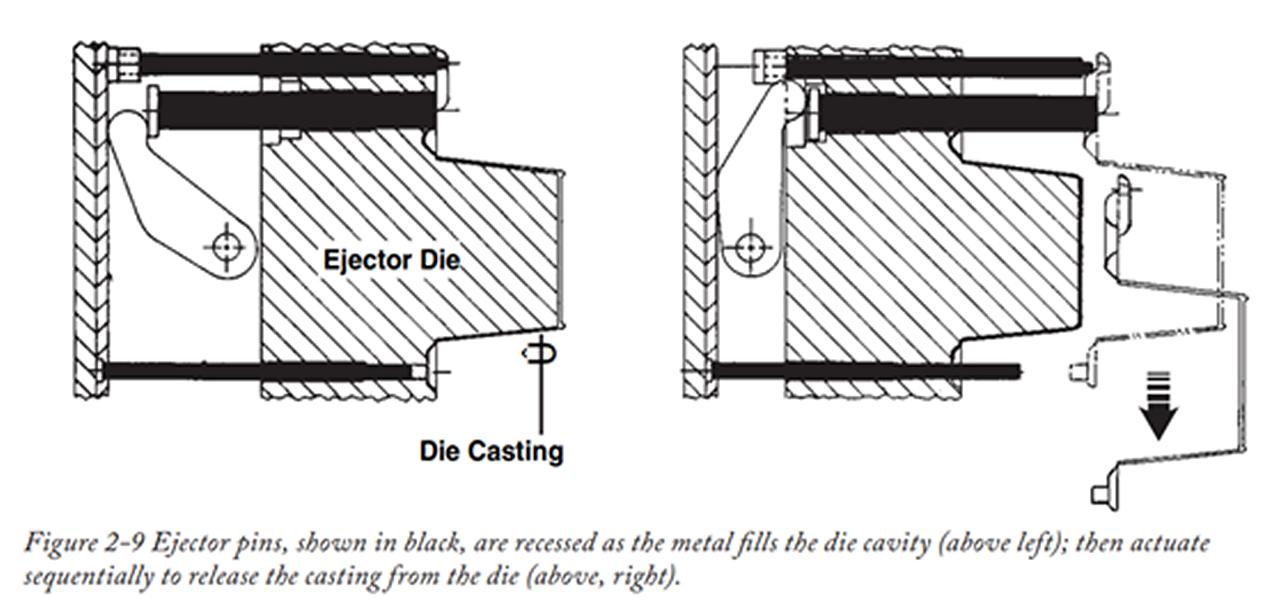

Ejektorstifter

Når den flydende metallegering er blevet dannet, og støbningen er størknet i trykstøbeformen, bruges udstøderstifter til at skubbe den ud af formen. Udstøderboltenes placering, antal og størrelse bestemmes af støbningens geometriske design, størrelse og andre specifikationer.

Leverandøren af trykstøbningsværktøjet bør designe udstødningsstifterne i det ikke-funktionelle område af belægningen og sørge for, at belægningen let kan afformes uden skader eller revner. Støbeværktøjsleverandørens anbefalinger til ejektorstiftenes størrelse, placering og antal er afgørende for en vellykket fremstilling af støbedele.

Hver udstøderpind skal have den rigtige størrelse og placering til støbningen i matricen, og det vil efterlade et lille udstødermærke på overfladen af støbningen. På grund af dette har de ikke lov til at sætte delens udseende på overfladen.

Indstøbte indsatser

Hvert trykstøbningsværktøj er forskelligt fra andre; en indsats, der er støbt ind i støbningen, kan være nødvendig for at få plads til en lejeflade, et indvendigt gevind eller andre unikke egenskaber i visse støbninger. Støbeformsfirmaet kan ofte opfylde dette krav som en del af standardstøbeprocessen. Denne "indsatsstøbning" giver den fordel, at en indsats indlejres sikkert i støbningen, så den kan bearbejdes, gennembores og tappes. Ikke desto mindre er denne fordel sjældent tilstrækkelig til at kompensere for de ekstra udgifter, der er forbundet med indsatsstøbningsprocessen.

Indsatsstøbeprocessen vil have De ekstra udgifter skyldes den længere cyklustid for støbeprocessen, der kræves for at lægge indsatsen i støbeformen, samt den opvarmningsteknik, der kræves for at opvarme indsatserne, før de placeres i formhalvdelen. Men så længe denne proces fungerer og løser dit problem godt, så er det det værd.

Styrestifter

Justeringen af de to formhalvdele garanteres af styrestifter og -bøsninger (der findes flere komponenter i familien), som er placeret i formens fire hjørner. Støbegods har kritiske krav til dimensionel tilpasning af et element i den stationære formhalvdel, som er forbundet med et element i den bevægelige formhalvdel. Denne tilpasning opretholdes af føringsbøsningerne i den ene formhalvdel og føringsstifterne i den anden. Styrestifterne kan være udformet i begge matricehalvdele.

Når støbegods fjernes fra matricen, eller når matricen sprøjtes med formfrigørelse, kan styrestifterne komme i klemme på grund af deres fremspring fra skillelinjen. Derudover arbejder styrestifterne ved en høj temperatur og kan udgøre en brandfare.

For at forhindre, at matricen bliver samlet forkert, er en af de fire styrestifter typisk forskudt. Under særlige omstændigheder kan disse stifter være rektangulære i stedet for runde. Vi kalder normalt dette for et fejlsikkert design.

Styrebøsninger

De runde huller i de fire hjørner af formen kaldes føringsbøsninger, som er en familie af føringsstifter. Styrestifterne går gennem føringsbøsningen, når formen lukkes og åbnes. Formålet med styrestifterne og -bøsningerne er at justere de to formhalvdele. Hvis trykstøbeformen bruger styreblokke, bruges slidplader i stedet for bøsninger på to sider af styreblokkene.

Støttesøjler

I ejektorkassen er der designet søjler i den bevægelige halve formbase for at producere en bedre støbning gennem ejektorpladerne til maskinpladen eller klemmepladen. Disse runde eller firkantede søjler er placeret på linje med formhulrummene og er beregnet til at give støtte til formbunden og modstå indsprøjtningskraften.

Ejektorsystemet er placeret i ejektorkammeret. Det tjener som en af de fire kritiske matricefunktioner, som er at "gøre det muligt at fjerne det størknede metal."

Ejektorsystemet består som minimum af ejektorplader og -stifter, og det kan også omfatte ejektorstyrestifter og -bøsninger og andre sofistikerede komponenter for at give specialiserede udstødningsfunktioner.

Returstifter

Ejektorsystemet føres tilbage til sin "hjemmeposition" ved hjælp af returpinde før næste cyklus. Der er fire returpinde, som er designet på ejektorpladen og strækker sig til skillelinjen. Returstifterne har ingen kraft under udstødningsslaget; de bevæger sig snarere sammen med udstødningsstifterne. Returstifterne kommer i kontakt med den fastgjorte halvskilningslinje og presser udkasterpladen tilbage til "hjemmepositionen", når maskinen lukker.

I nogle tilfælde er knockout-stangen (K.O.) forbundet mellem ejektorpladen og trykstøbemaskinen, så returboltene bliver overflødige, og ejektorcylinderen trækker pladen tilbage til udgangspositionen, før trykstøbeformen lukkes. Returstifter anbefales stadig for at sikre, at ejektorpladerne returneres i tilfælde af en fejl, på trods af redundansen.

Når returpindene er trukket ud, udgør de både en fare for at hænge fast og for brand. For at undgå at hænge fast i eller komme i kontakt med returpindene skal operatøren være opmærksom på deres placering, når han rækker ind for at trække skuddet ud.

Ejektorplade

Hovederne på alle udstøderbolte er fastgjort af udstøderpladen og udstøderholderpladen. Når udkasterpladen bevæger sig fremad, trækker den i tappene og skubber støbningen ud af matricen. En maskinbevægelse skubber udkasterpladen fremad.

Ejektorens holdeplade

Den påboltede ejektorplade holder ejektorstiftens hoveder på plads. Når ejektorsystemet sættes tilbage i sin "hjemmeposition", er denne plade vigtig for at holde ejektorstifterne på plads.

Guidet udstødningssystem

I nogle tilfælde tilføjes ejektorens styrestifter og -bøsninger til ejektorpladen og ejektorholderpladen. Det svarer til skillelinjens styrestifter og bøsninger, som bruges til at sikre, at ejektorsystemet fungerer ensartet og ubesværet.

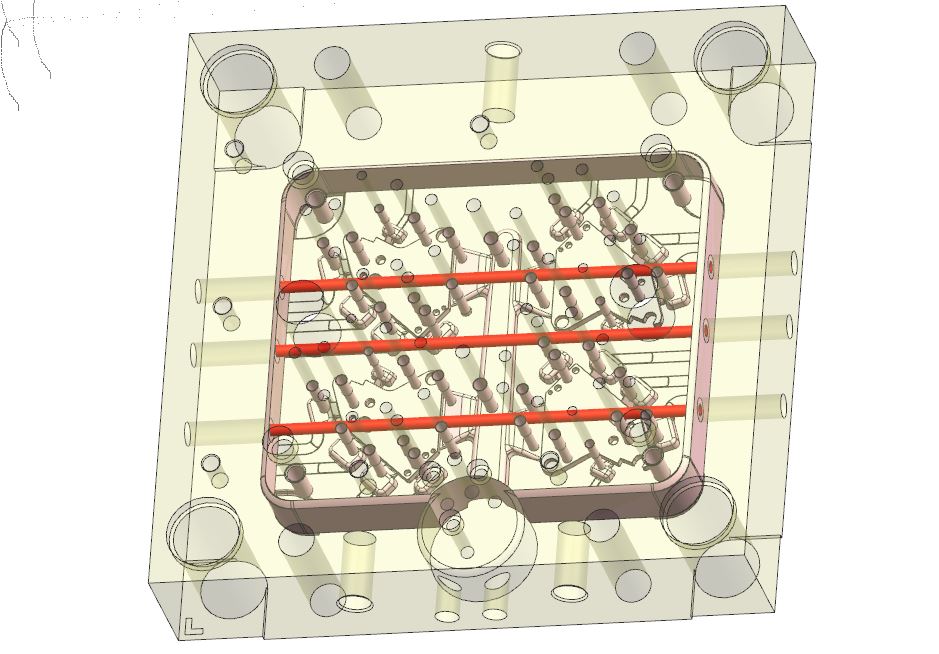

Kølerør

Der skal altid være kølekanaler i formens hulrum og kerne; deres funktion er at frigive varme fra det smeltede metal, så støbningen størkner.

Kølekanalerne kan konfigureres til at transportere enten olie eller vand som kølemiddel. Kølekanalerne er udstyret med specialiserede højtryks- og højtemperaturslanger og tilslutningsfittings, som skal holdes i god stand. Der kan opstå brandfare som følge af en fejl. Ud over brandfaren skal fittings vedligeholdes for at forhindre lækage, og lækager skal straks udbedres på grund af risikoen for at glide og falde.

Kikseblok

Værktøj til trykstøbning med koldt kammer indeholder typisk et separat stykke AISI H-13-stål i den bevægelige formhalvdel modsat det kolde kammer. Denne blok markerer starten på metallegeringens fordelingssystem (runner) til støbehulrummene.

Bøsning til indsprøjtning

Granbøsningen har en vigtig funktion i varmkammerstøbeformen som grænseflade mellem flydende legering og fast legering. Ved sammenløbet af dysen og granbøsningen skal metallet i dysen altid forblive flydende, mens metallet i granbøsningen skal hærde.

Granatpost.

Granatposten har samme funktion som kikseblokken i koldkammerformen til trykstøbning. For metal er stolpen den første del af systemet. For at trykstøbeværktøjet skal fungere konsekvent, er det meget vigtigt, at stolpen afkøles korrekt.

Stop-knapper (Kolonne med rejsebegrænsning)

Stopknapperne styrer, hvor langt ejektorpladerne kan bevæge sig fremad og bagud. Udkasterpladerne skubbes til de forreste stopknapper af udkaster-systemet under udkaster-slaget. Først skubber eller trækker udstødningssystemet eller returpindene pladen tilbage til det bageste stop. Det gør matricen klar til næste kørsel.

Sammenfatning

Der er mange andre små komponenter i trykstøbningsformen, såsom skruer, glidekamre, hulrum, kernestifter osv., men til sidst har vi opsummeret, at trykstøbningsværktøjet indeholder fem store dele, som er anført nedenfor:

- Formbase, herunder fastgørelse af halvformbase og flytning af halvformbase.

- Ejektorsystem, der skubber trykstøbningsdelen ud af formhulrummet.

- Formhulrum og kerner, der danner støbeegenskaberne.

- Kølesystemer, der afkøler hulrummet for at gøre støbedelen fast.

- Tilførselssystem, der fylder støbeformens hulrum.

Af ovenstående oplysninger ved du, at det er komplekst og dyrt at fremstille trykstøbningsforme, og det er derfor, vi foreslår, at du køber trykstøbningsværktøj fra Kina støbeformsfabrikSammenlignet med Europa og Amerika vil det at arbejde med en kinesisk producent af trykstøbningsværktøjer spare dig for meget tid og omkostninger.

Materialer til trykstøbning

Når du planlægger at lave værktøj til trykstøbning, skal de værktøjsmaterialer, du bruger, mindst være af høj kvalitet og helst af førsteklasses kvalitet. Disse regler er baseret på det faktum, at trykstøbning bruger meget høje temperaturer og tryk.

Kvaliteten af det nødvendige værktøj afhænger af den del af værktøjet, der bruges, den legering, der trykstøbes, hvor vigtigt designet af den støbte del er, og hvor mange støbte dele der skal laves i trykstøbeværktøjet. Før vi vælger værktøjsmateriale, spørger vi normalt kunden, hvor mange dele der almindeligvis er brug for.

Nedenfor er listet nogle materialer til trykstøbningsværktøjer:

Materialer til støbeforme og hulrum

- Trykstøbningsforme til zink-/zamaklegeringer: P-20, H13, DIN 1.2343 eller andet stål af samme kvalitet. Zinklegeringer, som støbes ved den laveste temperatur i den ikke-jernholdige familie, slider mindst på deres værktøj, hvilket gør det muligt at bruge lavkvalitetsstål, såsom P-20, i tilfælde, hvor delens design er relativt enkelt. Indkøbere advares dog om, at hvis mængdekravet er meget højt (mere end 100.000), bør der anvendes højkvalitetsstål, såsom H13, for at undgå at investere i nye værktøjsomkostninger til trykstøbning.

- Støbeforme til aluminium-, magnesium- og ZA-legeringer: Som tidligere nævnt er værktøjsstål af høj kvalitet nødvendigt til trykstøbeforme, der er lavet af aluminium, magnesium eller ZA-legeringer. Værktøj af høj kvalitet vil dog altid være den mest fornuftige investering, hvis emnedesignet har meget kritiske funktioner, eller hvis der er tale om store produktionsserier. I så fald vil H13, DIN1.2344 og DIN 1.2343 være bedre muligheder.

- Støbeforme til messinglegeringer: Trykstøbninger af kobberlegeringer støbes ved de højeste temperaturer af de ikke-jernholdige legeringer; i så fald er H13, 8407 og 1.2343 værktøjsstål af høj kvalitet at foretrække til trykstøbningsværktøjer af messing.

Stål af høj kvalitet vil have et originalt metalcertifikat; dette leveres af leverandører af kvalitetsværktøjsmateriale. Der er nogle højkvalitetsmærker af stål til trykstøbningsværktøj, såsom LKM, ASSAB, FINKL, DAIDO osv.

Materialer til indsats i formhulrum

Stålet til hulrumsindsatsen er normalt det samme som formhulrummet, men til nogle små indsatser eller afspærringsområder kan det være nødvendigt med specialstål og en forskel på 3-5 grader mellem hulrummet og kernen. Dette vil beskytte kaviteten, hvis der opstår revner eller forbrændinger i afspærringsområdet.

Varmebehandling af formstål

Kvaliteten af varmebehandlingen af formstålet er et kritisk trin i fremstillingsprocessen for trykstøbningsværktøj. Brugen af hurtigkølende varmebehandlingsprocedurer af høj kvalitet er afgørende for trykstøbningsværktøjets normale levetid. Varmebehandlingsproceduren skal være nøje afbalanceret for at undgå forvrængning og samtidig bevare de metallurgiske egenskaber, der er resultatet af hurtig slukning.

Den professionelle leverandør af varmebehandling bør tage sig af denne proces. For at sikre kvaliteten af varmebehandlingen skal der også leveres en varmebehandlingsrapport. Dette svarer til certifikatet for værktøjsstål; nedenfor ses varmebehandlingscertifikatet.

Opsummering for formstål

Værktøjsstålsmaterialer fås i en række forskellige kemiske sammensætninger og mekaniske egenskaber. Fremskridt inden for højhastighedsbearbejdning og trådgnistning har resulteret i brugen af en bred vifte af værktøjsstål, som vælges ud fra hulrummets kompleksitet og materialets placering i forhold til portens placering.

Specialværktøjsstål har unikke egenskaber, men når de anvendes korrekt, kan de forlænge levetiden for trykstøbningsværktøjer. Det er tilrådeligt at rådføre sig med producenten af trykstøbningsværktøjet for at bestemme de potentielle muligheder for et specifikt støbningsdesign, da den øgede levetid, der kan opnås, mere end opvejer de øgede omkostninger.

Kontrol af trykstøbningsformens ydeevne

Kontrol af porøsitet: Gating, udluftning og vakuum

Selv om man forventer høj styrke og integritet af trykstøbninger, kan nogle produktbehov kræve ekstra procedurer i komponentdesign, trykstøbningsformdesign og online produktionsfaser. Porøsitetsbevidste designere vil være opmærksomme på strategier som at fjerne tykke vægsektioner fra deres design. For generelle retningslinjer, se Produktdesign til trykstøbning. Før man fastsætter designparametre for et bestemt design, bør ingeniøren altid rådføre sig med en professionel leverandør af trykstøbning.

På baggrund af det endelige komponentdesign vil støberen overholde de specificerede retningslinjer for formdesign, herunder formåbninger, overløb og udluftningsslidser, for at fjerne luft fra formhulrummet og minimere porøsiteten til et acceptabelt niveau. Hvis tryktæthed ikke er et kriterium for støbningen, kan processen designes, så den resterende porøsitet kun kommer ind i de ikke-funktionelle indre dele af støbningen. Porøsitet tolereres i ikke-kritiske miljøer.

Selv om det ikke er en erstatning for et passende produkt- og formdesign, kan et vakuumsystem hjælpe med at optimere formfyldningen, reducere gasporøsiteten og forbedre de mekaniske egenskaber. Et vakuumsystem er beregnet til at drive den omgivende luft ud af formens hulrum under støbningen, hvilket resulterer i undertryk eller vakuum. Støbeformen skal være specielt fremstillet til at acceptere et vakuumsystem; derfor bør samtaler om acceptable porøsitetsniveauer finde sted længe før design af støbeværktøjet.

Termisk afbalancering

Den Værktøj til trykstøbning skal fungere ved en bestemt, forudbestemt temperatur for at kunne producere produkter af højeste kvalitet. Støbningens størrelse, antallet af formhulrum, den legering, der støbes, og maskinens cyklusvarighed er nogle af de variabler, der påvirker denne temperatur.

Ved denne gode temperatur sprøjtes legeringen ind i formhulrummet med høj hastighed og afkøles hurtigt for at muliggøre udstødning. De interne kølesystemer i trykstøbeformen skal være afbalancerede for at opnå denne hurtige og gentagne afkøling.

Korrekt afbalancering af formtemperaturen gennem bedre køleliner reducerer cyklustiden for trykstøbning, forbedrer støbekvaliteten og forlænger levetiden for trykstøbningsværktøjet.

Forskellige dele af trykstøbningsværktøjet kan opvarmes eller afkøles til forskellige temperaturer; for eksempel vil hulrummet og kernen nogle gange have forskellige formtemperaturer.

Ledninger til olieopvarmning

Brugen af hot oil-kanaler i trykstøbningsværktøjer kan nogle gange bruges til at opnå differentieret opvarmning af forskellige dele af formen for at give specifikke støbningsdesignelementer. Varmoliesystemer opvarmer en bestemt olie til en forudbestemt temperatur, før den ledes gennem formen på samme måde som vandkølingslinjer. Der kan bruges både vandkøling og varmeledninger til varm olie.

Forlænget levetid for støbeforme

Selv om værktøjsstål af høj kvalitet er den første faktor i en optimal levetid for trykstøbningsværktøjer, er der en række proprietære teknikker, der kan anvendes til at øge et trykstøbningsværktøjs levetid. Disse procedurer omfatter kemisk behandling af formen, nedsænkning af den i specialiserede bade og brug af shot-peening-teknikker.

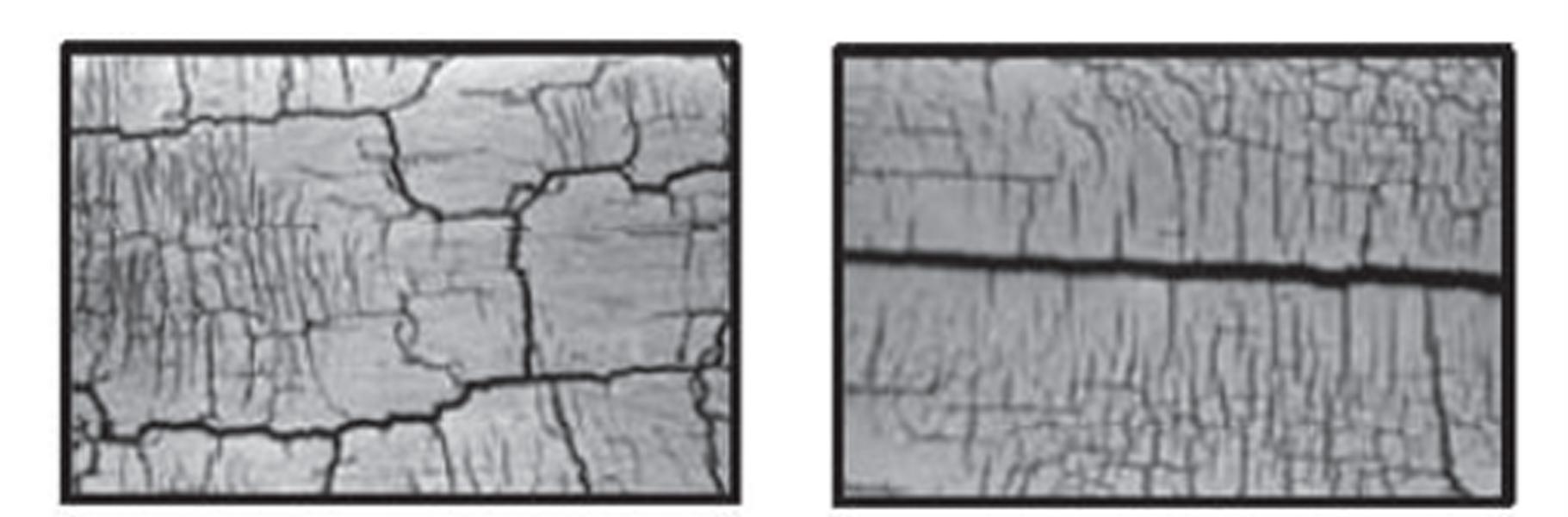

Når det drejer sig om et bestemt design af støbedele, kan producenten af trykstøbning tale om den forventede effektivitet af sådanne foranstaltninger for at forhindre tidligt slid på trykstøbningsformen. Termisk udmattelsesrevnedannelse eller varmekontrol er en almindelig formfejl. I det tilfælde kan en DFM (Design til fremstilling) rapport skal udføres, før man begynder at fremstille trykstøbningsværktøjet.

Kontrol af revner.

Efter nogen tids brug (normalt fra 70K til 10K skud) får trykstøbningsværktøjer små revner og større revner i nogle af hulrumsområderne. Begge dele er vigtige for trykstøbeværktøjets levetid.

Nedenfor ses en lignende revne, der opstod i trykstøbeformen. Tjek hulrummet og støbedelenes overflade mere omhyggeligt, så finder du ud af, om der er små eller store revner. Støbeformsvirksomheder bør altid holde øje med delkvaliteten under støbeproduktionen.

Forudgående planlægning af sekundær bearbejdning

De fleste trykstøbninger er lavet til at være "næsten klar til brug", og mange trykstøbte dele kan bruges direkte som slutprodukter. Processens repeterbarhed og de snævre tolerancer, som trykstøbning giver mulighed for, gør trykstøbte dele velegnede til omkostningseffektiv sekundær bearbejdning.

Ved at tilføje lokaliseringshuller eller en plan lokaliseringsflade kan en trykstøbning laves, så den passer præcist til bearbejdningsudstyret. Trykstøbegods kan udsættes for næsten enhver form for bearbejdning, herunder boring, gevindskæring, efterhamring, stansning og meget mere.

Trykstøbningsfirmaet kan udføre bearbejdningsoperationer som f.eks. måling og andre sekundære processer efter behov. Korrekt design af delen og trykstøbningsværktøjet for optimal kvalitet og økonomi i sekundær bearbejdning vil reducere de endelige priser på støbedele betydeligt.

Når du har et trykstøbningsprojekt, der kræver snævre tolerancer, overfladefinish og andre særlige krav, skal du diskutere dette med din trykstøbningsleverandør på forhånd. Hvis du har spørgsmål, er du velkommen til at kontakte os.

Overvejelser om måling

Hvilke målere vil blive brugt i trykstøbningsproduktionen og den sekundære bearbejdning, og hvad er kritiske komponenter i trykstøbningsprogrammet?

Målere kan bruges til at inspicere støbningen, når den er støbt, og igen efter bearbejdning.

Måleren kan være en attributmåler, som i bund og grund er en "go" eller "no-go"-kontrol, der returnerer enten en god eller dårlig del. En variabel måler kan også bruges sammen med en computer til at dokumentere variabler, indsamle data og registrere CPK'er. For at kontrollere en støbning kan det være nødvendigt med mere end én måleenhed: en til at kontrollere den i støbt tilstand og en anden til at kontrollere den fuldt bearbejdet.

Der kan være behov for stik- og gevindmålere samt færdige målere eller standarder til malede overflader. Kunden bør overveje måltagning som en del af deres værktøjspakke. Krav til udmåling bør løses så hurtigt som muligt af både kundens og trykstøberens kvalitetssikringsansvarlige for at sikre, at kravene til emneprintet opfyldes.

Nedarvet værktøj

Overførsel af trykstøbeforme fra en trykstøbeform til en anden kan ske i din virksomhed, og det kan give anledning til nogle driftsmæssige spørgsmål for den nye trykstøbeproducent. For eksempel skal trykstøbningsformen sættes i en anden type trykstøbningsmaskine, og de kan være nødt til at ændre størrelsen på skudhylsteret eller ejektorsystemet, så det passer til deres trykstøbningsmaskine.

I nogle tilfælde kan en kunde overføre en trykstøbningsform fra en trykstøbningsleverandør til en anden. Dette vil generelt rejse nogle operationelle spørgsmål for den nye producent af trykstøbning, som kunden bør være opmærksom på. Formen skal måske sættes i en anden type trykstøbemaskine. Det kan kræve nogle ændringer af støbeformens ejektorsystem og af skudbøsningen.

I så fald skal trykstøbningsværktøjet gennemgås af både kunden og den nye trykstøbningsleverandør for at sikre, at der ikke er nogen synlige problemer med det. De bør også tjekke, om trykstøbeformen har passende grænseafbrydere og hydrauliske cylindre. Efter denne analyse kan en tilpasningsomkostning bestemmes og aftales, før den nye trykstøbningsleverandør investerer en betydelig mængde tid og penge i præproduktion.

Retningslinjer for databaser

Når der bruges databaser, er tilbud på støbning ofte baseret på den forudsætning, at de CAD-databaser, der leveres til at bygge værktøj og fremstille komponenter, er omfattende, funktionelle og ikke kræver opdateringer.

Databaser kan betragtes som ufuldstændige og ubrugelige, hvis:

- Geometrien af den støbte del kan ikke fysisk formes.

- Trækvinkel og radius anvendes ikke på støbetegningen.

- Linje- og overfladegeometri er ikke forbundet inden for 0,001".

- Skillevæggen er ikke tydeligt designet.

Databasens filformat er vigtigt, når du laver dit trykstøbningsværktøj. STL-filer bruges typisk til udvikling af prototypedele. Stp- eller IGs-formatfiler fungerer for det meste for alle producenter af trykstøbning; vi foreslår, at du sender disse data til din leverandør for at få et tilbud.

En 2D-tegning er nødvendig for at have en stram tolerance, sekundær maskine og overfladefinish. 3D-tegning bruges til værktøj til trykstøbning, men 2D-tegning bruges til produktion af kvalitetsstøbning.

Trykstøbning Værktøjsliv

Trykstøbning Producenter bliver ofte spurgt: "Hvor mange skud kan trykstøbningsværktøjet holde til, før der skal laves et nyt?" eller "Hvor mange skud vil I garantere trykstøbningsværktøjet til?" Et bedre spørgsmål kunne være: "Hvad kan vi gøre for at maksimere støbeværktøjets levetid, og hvordan kan vi minimere udskiftningsomkostningerne?" Trykstøbeforme af aluminium og kobber slides hurtigere end trykstøbeforme af zink på grund af den aggressive natur og de høje smeltetemperaturer i de materialer, der trykstøbes.

Delgeometri, design og form påvirker også levetiden for trykstøbning. Generelt kan trykstøbningsværktøjer i aluminium køre 50-70.000 skud og kan begynde at knække, mens trykstøbningsværktøjer i zink kan holde til 100.000 skud, men det er ikke altid det samme resultat; nogle af dem kan være mindre, og nogle af dem kan være mere. Der er mange faktorer, der påvirker værktøjets levetid. Hvis du stadig har spørgsmål, er du velkommen til at kontakte os.

GC Precision Mould er en af de 10 bedste producenter af støbeforme i Kina, vi kan tilbyde dig støbeforme af høj kvalitet med lang levetid mere end 100 tusind skud, hvis du leder efter kinesisk støbeformfirma, vil vi være en af dine bedste partnere.

RFQ

1. Hvilken type materiale skal man bruge til støbeformsbaser og hulrumsindsatser?

An: Til formbunden kan du bruge S50C, 1.2311; til hulrum og kerne vil H13, 1.2344 og 8407 være bedre muligheder.

2. Hvad er den korrekte varmebehandlingsgrad og -procedure for hulrum i trykstøbningsforme?

An: Til hulrum og kerner i trykstøbningsforme er HRC48-52 grader, og det er nødvendigt at kontrollere varmebehandlingsrapporten for kvalitetskontrol.

3. Hvad er forskellen mellem en prototypeform til trykstøbning og et værktøj til hurtig trykstøbning?

An: Prototypeværktøj til trykstøbning er normalt engangsværktøj (1-10 stykker), mens værktøj til hurtig trykstøbning er værktøj til små mængder (100-1000 stykker).

4. Hvorfor bruges værktøj til trykstøbning?

An: Værktøj til trimning af trykstøbning bruges til at trimme løberen på trykstøbningsdelen.

5. Hvad skal vi sende til leverandøren for at lave trykstøbningsværktøj og støbedele af høj kvalitet?

En fil i : STP- eller IGS-formatfil skal sendes til trykstøbningsproducenten til fremstilling af matricen, og en 2D-tegning skal sendes til støbeproduktionen. Du skal angive, om du har snævre tolerancer, sekundær bearbejdning eller overfladefinish.

6. Hvor er det bedste sted at købe trykstøbeforme og proudcts.

An: For at spare dine omkostninger foreslår vi, at du finder en Kina støbeformsvirksomhed til at lave dine støbeforme og produkter.

7. Hvor lang tid tager det at lave en trykstøbeform?

En: Det afhænger mest af emnestørrelsen og emnegeometrien, normalt er leveringstiden for Trykstøbningsform Produktionen vil tage 5-10 uger, og ofte Kinesisk støbeformsvirksomhed vil være i stand til at gøre kort leveringstid end andre lande. Send os dit trykstøbningsprojekt, så informerer vi dig om den detaljerede leveringstid for din trykstøbningsform.

0 kommentarer