Støpeform og verktøy for trykkstøping spiller en avgjørende rolle i produksjonen av høykvalitets komponenter i metallegeringer med utmerket nøyaktighet, holdbarhet og effektivitet. I støpeprosessen sprøytes smeltet metall som aluminium, sink, magnesium eller messing inn i en stålform under høyt trykk, noe som skaper komplekse former med glatte overflater og tette toleranser. Kvaliteten på støpeformen har direkte innvirkning på produktkvaliteten, syklustiden og de totale produksjonskostnadene.

Denne guiden tar for seg alt du trenger å vite om støpeformer og verktøy, inkludert designhensyn, verktøymaterialer, kostnadsfaktorer og vedlikeholdspraksis. Enten du produserer bildeler, elektronikkhus eller industrikomponenter, kan du investere i støpeverktøy av høy kvalitet for å sikre lengre levetid, færre feil og større kostnadseffektivitet.

Hva er støpeform/verktøy?

Støpeform, også kjent som verktøy for trykkstøpingEn form som fylles med smeltet metall ved høyt trykk og høy temperatur. Metallet avkjøles raskt til den herdede delen er stiv nok til at den kan tas ut av formen.

En støpeform produseres vanligvis av førsteklasses verktøystål som H13, DIN 1.2344, 1.2343 eller 8407 , som gir eksepsjonell hardhet, varmebestandighet og slitestyrke etter varmebehandling til riktig hardhet (HRC 48-52). Riktig formdesign og valg av verktøy er avgjørende for å kunne håndtere påkjenningene ved gjentatte støpesykluser og samtidig opprettholde en konsekvent dimensjonsnøyaktighet.

For å produsere en støpegodsdel av høy kvalitet som oppfyller kundens krav til form og design, plasseres de to formhalvdelene i en støpemaskin som drives ved de nødvendige temperaturene og trykkene. Kundens krav til delstørrelse og geometriske egenskaper vil ha direkte innvirkning på kostnadene for støpeverktøyet.

Valg av riktig støpeverktøy avhenger av en rekke faktorer, blant annet antall hulrom, antall kjerner eller glidere som kreves, støpeformens vekt, maskineringsprosessen, krav til overflatefinish, polering og plettering. Å lage en spesialtilpasset støpeform er en kompleks oppgave.

Når du velger verktøy for trykkstøpingNår du skal lage en form, må du ta hensyn til faktorer som antall hulrom, kjerner eller glidere som kreves. Tenk også på formens vekt, bearbeidingsprosessen, krav til overflatefinish, polering og plettering. Hver av disse faktorene spiller en rolle i beslutningsprosessen. Å lage en spesialtilpasset støpeform er en kompleks oppgave.

I dag kjøper de fleste produsenter av støpegods støpeformer fra Kina støpeform selskaper, fordi Kinesisk støpeformfabrikk kan lage støpeverktøy av høy kvalitet med kort ledetid og høy presisjon. hvis du er på utkikk etter støpeform av aluminium for prosjektet ditt, vil Kina støpeformfirma være et av de beste stedene å gå.

I denne artikkelen vil vi diskutere støpeverktøy og hvordan produsent av støpeformer produserer trykkstøpte komponenter av høy kvalitet ved hjelp av de mest økonomiske produksjonsmetodene.

Ved pressstøping brukes en rekke ulike metaller, som sink, magnesium, bly, kobber og aluminium (eller aluminium). Hvert metall krever spesifikke formkrav for støpeprosessen. For eksempel kan Zamak 3-, 5- og ZA-seriene bruke sink. Seriene A356, A380, ADC 12, AL6061, AL6063 og andre serier kan også bruke aluminium.

Beskrivelsene og innstillingene i denne artikkelen er generiske på grunn av disse variasjonene. Alternativer er angitt der det er mulig, men de bør bare brukes som en grunnleggende referanse. Kunden og produsenten av støpeformen bør rådføre seg med hverandre før endelige beslutninger tas.

|

A-PARTING LINE |

B-LEDER/STYRESTIFT OG BØSSING |

C- Støpedel |

D- Mold CAVITY & CORE |

E-RUNNER & PORTER |

F-COLD CHAMBER |

F1-GRUEHULL OG -STIFT |

|

Overflaten der to støpeverktøyhalvdeler møtes |

Juster de to formhalvdelene i riktig posisjon når formen lukkes |

Støpedel etter kundens behov |

Støpemedium/ Formingsmedium |

Mating av metall fra granhull eller kaldkammer inn i formhulrommet |

Kanal som mates med metall til løpeskinner og porter i kjølekammeret |

Spyleløpere og porter i en varmkammerstøpeform |

|

G-CORE INSERTS |

H-feste/A-plate |

I-RETURN PIN |

J-EJECTOR PIN |

K-BEVEGELSE/B-PLATE |

L-STØTTEPLATE |

M- UTKASTERPLATER |

|

Liten rund stift eller firkantet innsats som brukes til å støpe hull eller dype ribber |

Feste/ En plate som inneholder og støtter hulromsinnsatsene. |

Utkasterpinne som skyver utkasterplaten tilbake |

Pinne som frigjør kappen fra matrisen |

B-plate som inneholder og støtter kjerneinnsatsene. |

B-plate og ejetorplate og klemspor |

Fester og skyver utkasterpinnene. |

|

N-STØTTESØYLE |

STYRINGSSYSTEM FOR UTSTØTING |

P-KLEMMESPOR |

||||

|

Funksjoner som holder B-platen stabil under injeksjon |

Føringssystem for å lede utkasterpinnene |

Masse til å feste matrisehalvdelene til maskinen |

Typer støpeformer for pressstøping

Det finnes flere varianter av støpeformer, og hver av dem oppfyller et spesifikt krav til forbrukeren. Vanligvis avhenger typen støpeform av kundens krav. Nedenfor er en liste over noen vanlige typer støpeformer.

1. Prototyping av støpeform

Kundene ber vanligvis om prototyper for å produsere et lite antall støpegods under produksjonsforhold. Før de går over i full produksjon, gir de mulighet for omfattende produkttesting og markedseksponering. Vanligvis bruker nye prosjekter i utviklingsfasen denne metoden. Denne prototypestøpingen lar deg få deler av høy kvalitet uten å måtte betale for verktøykostnader.

En rekke ulike prototypeteknikker kan brukes til å simulere en trykkstøpt komponent for senere trykkstøpt produksjon. Disse inkluderer CNC-maskinering av prototyper og sandstøping, som inkluderer gipsstøpeprosessen.

2. Verktøy for hurtigstøping

Rapid die cast tooling innebærer å lage støpeformer og -innsatser raskere enn den tradisjonelle metoden. Denne prosessen hopper over trinn som grovbearbeiding, varmebehandling og ferdigbearbeiding. Det gir raskere produksjon av de nødvendige verktøyene for pressstøping.

Hurtigstøpeverktøy bruker vanligvis forherdet stål til små mengder, fra noen hundre til tusen. For disse små mengdene bruker vi noen ganger investeringsstøping eller gravitasjonsstøping.

3. Produksjon Støpeform

Dette er de mest brukte typene av støpeformer. Formene kan variere fra enkle til komplekse, med ulikt antall hulrom og glidere. Høykvalitets verktøystål (DIN 1.2343, DIN 1.2344, H13, 8407) danner hulrommene, kjernene, innsatsen, gliderne, og en solid holderblokk, kjent som A-plate og B-plate, holder dem på plass. Vi har listet opp typene støpeformer nedenfor.

- Støpeverktøy med én kavitet: Dette verktøyet produserer én støpedel om gangen.

- Støpeform med flere hulrom: denne formen produserer mer enn en støpegodsdel om gangen.

- Familieverktøy for pressstøping: Dette verktøyet produserer en rekke ulike deler av pressstøpelegeringer i én syklus.

4. Trimming av støpeverktøy

Trimmeverktøy er et verktøy som fjerner utløpere, overløp og blinker fra støpekomponenter. Trimverktøy refererer til verktøy med én eller flere kaviteter som har samme konfigurasjon som støpeverktøy.

For legeringsstøpedeler kan trimmeformen være enkel eller kompleks. Noen har en enkel åpen-og-lukket design, mens andre har flere glidere for støpeprosessen. I visse situasjoner kan det være nødvendig å bruke flere stasjonsverktøy for etterfølgende trimming.

For å holde lenge er det viktig med nøye design og materialer av høy kvalitet. Det er like viktig som støpeverktøyene for å sikre produktivitet og lang levetid. Konvensjonelle støpeformer finnes i en rekke ulike former.

Støpeformens struktur og hensyn

Geometrien og utformingen av den støpte legeringsdelen avgjør hvor komplekse støpeverktøyene må være. Den lille størrelsen og den enkle utformingen av støpegodset gir lave kostnader for både støpeverktøyet og produksjonen.

Når du starter et støpeprosjekt, bør du vurdere støpingen med tanke på de totale produksjonskostnadene. Produsenten av støpeformen vil hjelpe kunden med å finne ut om støpekomponenten er gjennomførbar. De vil også hjelpe til med eventuelle tilleggstrinn som kan være nødvendige, for eksempel maskinering, etterbehandling eller oppfyllelse av spesifikke toleranser.

Følgende faktorer er avgjørende for støpbarheten og kostnadene for støpeverktøy:

Har ribber og vegger samme tykkelse, eller er de svært forskjellige? Vil de tynne kanalene i konstruksjonen føre til en liten, stående stålinnsats i formhulrommet? Er det noen konstruksjoner som krever ekstremt små innsatser, noe som kan være utfordrende å støpe? Har konstruksjonen noen skarpe hjørner som kan føre til spenningssprekker?

Spesifikasjoner for overflatefinish, sekundær bearbeiding og trykktetthet må vurderes grundig for å kunne bygge produksjonsstøpeverktøy av høy kvalitet på riktig måte. For å kunne utforme støpeformen slik at porøsiteten minimeres i de delene av støpeformen som skal bearbeides, er det nødvendig å ta grundig stilling til disse delene av støpeformen fra begynnelsen av.

Det vil være spesielle stadier involvert i ferdigstillelsen av formens hulrom for å oppfylle kravene til støpegodsets overflatefinish. Kunden bør på forhånd forklare de endelige kravene til støpekomponentene for støpeprodusenten.

Støpeformer består vanligvis av fire deler: formbunnen, formhulrommet og kjernen, utstøtingssystemet, kjølesystemet og matesystemet. Nedenfor finner du veiledninger som forklarer de vanligste komponentene som finnes i en støpeform.

Støpeform base

Støpeformer er laget av mange komponenter. Støpeformens bunn fungerer som en strukturell støtte som brukes til å holde alle de andre formkomponentene sammen. Vi deler formbunnen i to halvdeler: den "bevegelige halvdelen" og den "fikserende halvdelen". Vi refererer til delingslinjen som verktøyets skillelinje.

Når støpeformen åpnes og lukkes under vanlig drift, oppstår det klemfare i nærheten av formens skillelinje. På grunn av faren dette innebærer, må alle arbeidere være oppmerksomme på denne klemfaren.

Smeltelegering kan også sprute ut gjennom støpeformens skillelinje hvis støpeverktøyet ikke lukkes helt under injeksjonen. Dette kan føre til at alle som oppholder seg i nærheten av støpeformen, risikerer brannskader. Dette området er vanligvis beskyttet av sikkerhetsdører og -skjold.

Støpeformbunnene er vanligvis laget av S50C; noen ganger brukes 1.2311 eller P-20 på A/B-plater og ejektorplater. i vår Kina støpeform selskap, bruker vi for det meste 1.2311 for A / B-plate og H13 eller 8407 stål for hulrommet og kjernen, selvfølgelig hvis du vil ha annet spesielt stål til støpeformen din, kan de fleste kinesiske produsenter av støpeformer oppfylle dine krav.

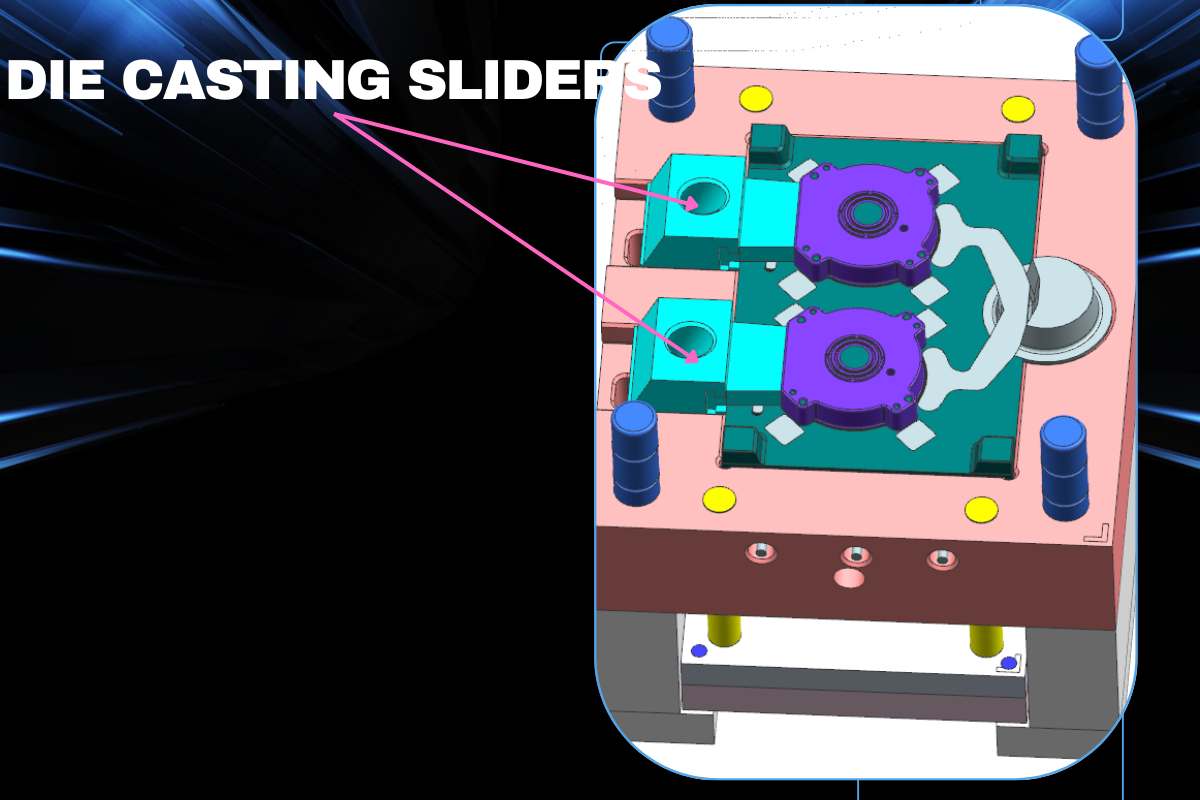

Glidebryter for støpeform

For å kunne støpe underskjæringer i den støpte delen, utformes det faste kjerner og kjerneglidere i støpeformen. Dette eliminerer behovet for sekundær bearbeiding av den støpte delen. Kjerneskyverne kan beveges ved hjelp av forskjellige typer bevegelser, som spennhylse- eller kambevegelser. Som oftest brukes vinkelpinner og hydrauliske sylindere.

Vinkelpinnen drives av at støpeformen åpnes og lukkes. Noen av fordelene er at det ikke er behov for hydraulikk og begrensningsventiler, og at det generelt er en mer kostnadseffektiv produksjonsprosess. Den er begrenset til kort glidebevegelse og mangler kontroll over glidetrekkesyklusen. Det anbefales ikke å bruke den på de øvre gliderne.

Begrensningene er at den bare kan brukes til bevegelser på kortsiden, og at du ikke kan endre hvor ofte glideren trekker. Når du designer støpeformen, anbefales det ikke å designe denne typen glidebryter på toppen av formen (en glidebryter med en hydraulisk sylinder anbefales i så fall).

Den hydrauliske måten å flytte glidere på gjør at du kan velge mellom ulike sykluser, sette glidere på toppen av støpeformen og ta støpet ut av formen uten problemer (som med vinkelpinnen).

Tannstang, utstøterløfter og kamstenger er noen av de andre måtene å bevege ting på. Hvilken bevegelse som skal brukes, avhenger blant annet av hvor mange deler som skal produseres, størrelsen på matrisen, lengden på skyverens vandringsavstand, størrelsen på området som skal støpes ut, og formen på den støpte delen.

Når du har et prosjekt som trenger en Kina støpeform fasotry. Du kan stole på at støpeformprodusenten gir deg de beste rådene om kjerneglidere. Hvis du ikke er sikker på hvilken design som er best for ditt støpeprosjekt, er du velkommen til å kontakte oss, som en av de beste Kina støpeform selskapervil vi tilby deg de beste alternativene i henhold til din deledesign.

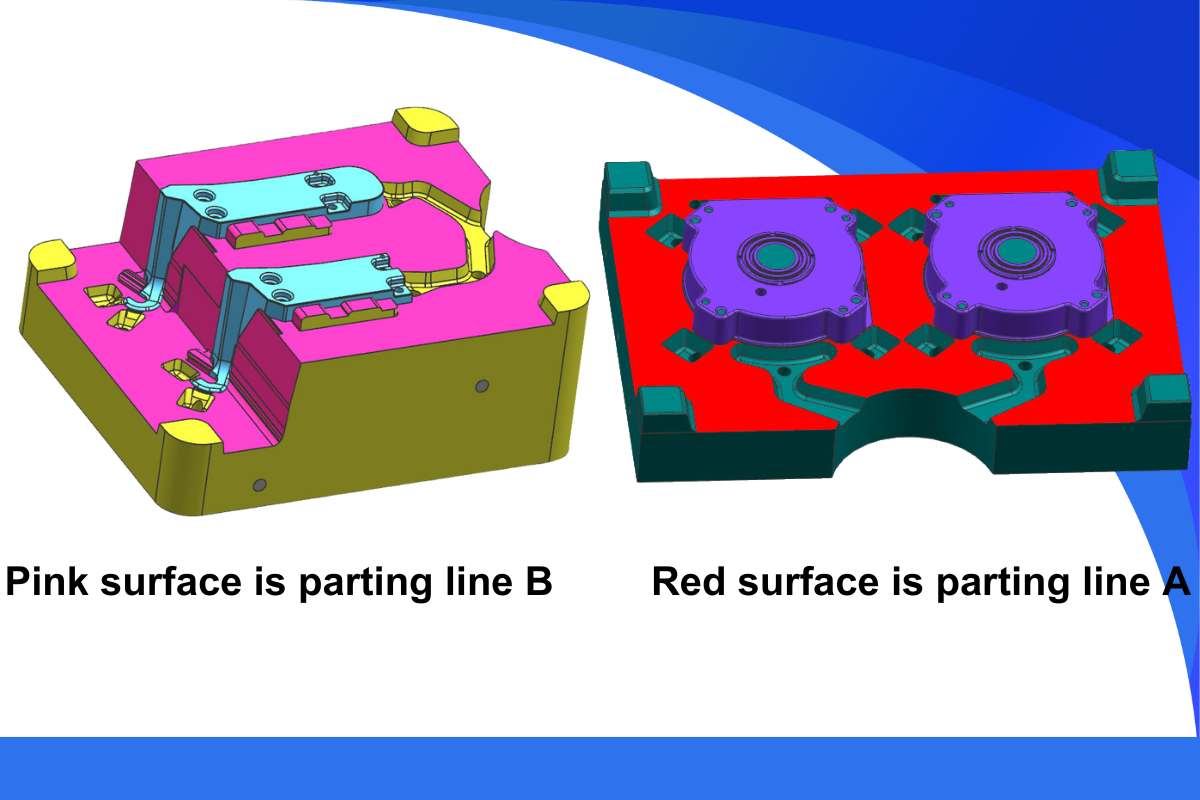

Die Casting Tooling Parting Line

Skillelinjen er grensen mellom hulrommet og kjernen på støpeformen som markerer skillet mellom de to halvdelene (festehalvdelen og den bevegelige halvdelen) av støpeformen. Denne linjen avgjør hvilken halvdel som er festehalvdelen og hvilken som er utstøpningshalvdelen av formen.

Denne linjen påvirker også eventuelle toleranser som må opprettholdes i denne delen av støpestykket. Nedenfor ser du eksempler på to typer skillelinjer, og Engineering and Design presenterer toleransekriterier som er skreddersydd for emnets egenskaper ved formens skillelinje.

På en støpetegning er det ikke alltid klart hvor skillelinjen skal utformes. I tilfeller der delkonstruktøren angir en urimelig skillelinje, må produsenten av støpeformen verifisere konstruktørens formål, velkommen til design av støpeformer siden for å vite mer om formdesign for støping.

For at støpestykket skal kunne lages i samsvar med de tiltenkte parameterne, er det avgjørende at man blir enige om den ideelle delelinjeplasseringen. Når en del krever en kosmetisk overflate, er det vanlig at festehalvdelen av støpeformen er utformet for å gi denne overflaten, og kjernesiden vil plassere utstøtningsstanser, innsatser og eventuelle graveringsmerker.

Hvis støpestykket ikke krever en utseendemessig overflate, kan den endres for å dra nytte av de beste støpesituasjonene. Når det gjelder deler med kosmetisk overflate, må kunden forklare dette til støpeformprodusenten på forhånd, slik at støpeverktøyfirmaet kan tenke på plasseringen av porten, overløp og ventilasjonsåpninger for å sikre at det ikke er noen forstyrrelser på utseendeflatene eller bruk av sekundære prosesser for å oppfylle kravet.

Der det finnes kosmetiske kriterier, og fordi regelmessig, inkrementell erosjon av støpeformen er en naturlig del av produksjonsprosessen, bør kunden vurdere spesielle vedlikeholdstiltak for å forlenge støpeformens evne til å skape støpekomponenter med den nødvendige overflatefinishen av høy kvalitet. Sekundære operasjoner på formhulromsoverflaten, for eksempel polering, bør forhandles for å opprettholde støpestandardene.

Figur 2 Trinnskille linje "A", har avstengt skillelinje som vil gjøre støpeverktøyet mer komplekst og ikke gi et godt resultat. Plasseringen av skillelinjen "B" vil tillate bedre støpefylling og renere støpetrim, noe som gir lengre levetid på støpeformen og lavere produksjonskostnader for støpeformen.

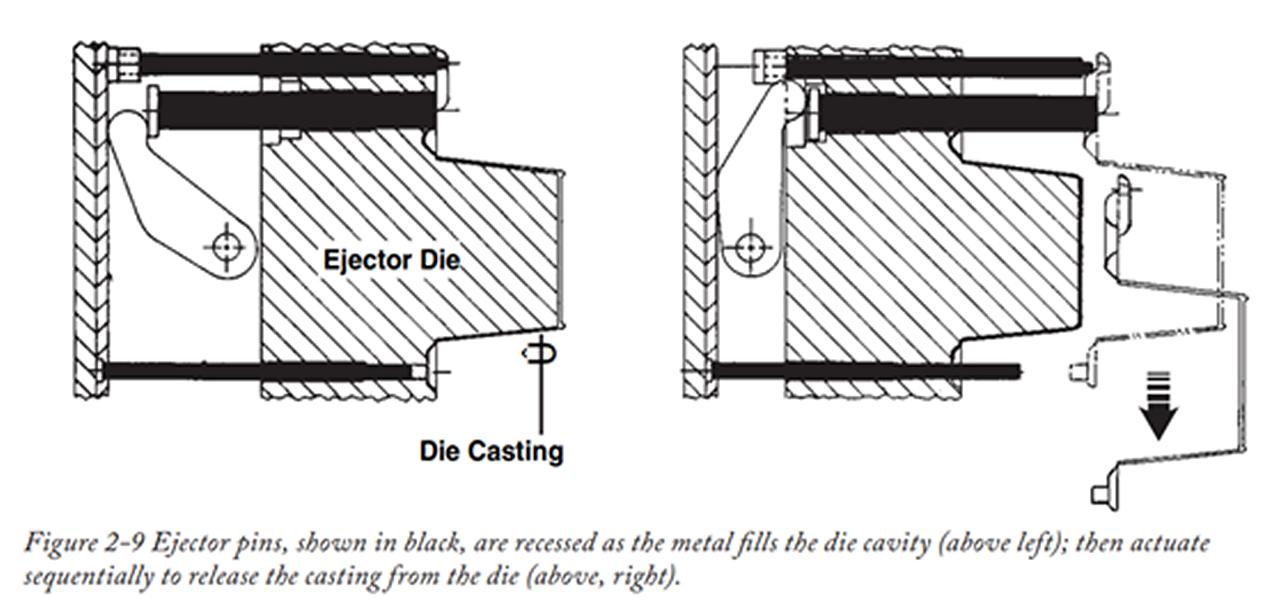

Utkasterpinner

Etter at den flytende metallegeringen har blitt formet og støpegodset har størknet i støpeformen, brukes utstøterpinner til å skyve det ut av formen. Utstøterpinnenes plassering, antall og størrelse bestemmes av støpegodsets geometriske utforming, størrelse og andre spesifikasjoner.

Leverandøren av støpeverktøyet bør utforme utstøtingspinnene i det ikke-funksjonelle området av kappen, og sørge for at kappen lett kan avstøpes uten skader eller sprekker. Støpeleverandørens anbefalinger for størrelse, plassering og antall utstøtingspinner er avgjørende for vellykket produksjon av støpedeler.

Hver utstøterpinne må ha riktig størrelse og plassering for støpestykket i formen, og den vil etterlate et lite utstøtermerke på overflaten av støpestykket. På grunn av dette har de ikke lov til å sette delens utseende på overflaten.

Innstøpte innsatser

Hvert støpeverktøy er forskjellig fra andre, og det kan være nødvendig med en innsats som støpes inn i støpegodset for å få plass til en lagerflate, en innvendig gjenge eller andre unike egenskaper i enkelte støpegods. Støpeformfirmaet kan ofte tilfredsstille dette kravet som en del av standard støpeprosess. Denne "innsatsstøpingen" har den fordelen at innsatsen støpes inn i støpegodset på en sikker måte, slik at det kan bearbeides, gjennombores og tappes. Likevel er denne fordelen sjelden tilstrekkelig til å kompensere for de ekstra utgiftene som er forbundet med innsatsstøpeprosessen.

Tilleggsutgiftene skyldes den lengre støpeprosesssyklusen som kreves for å legge innsatsen i støpeformen, samt oppvarmingsteknikken som kreves for å varme opp innsatsene før de plasseres i formhalvdelen. Men så lenge denne prosessen fungerer og løser problemet ditt godt, er det verdt det.

Styrepinner

Innrettingen av de to formhalvdelene garanteres av føringsstifter og føringsbøssinger (det finnes flere komponenter i familien) som er plassert i de fire hjørnene av formen. Støpegods har kritiske krav til dimensjonal innretting for en funksjon i den stasjonære formhalvdelen som er forbundet med en funksjon i den bevegelige formhalvdelen. Denne innrettingen opprettholdes av føringsbøssingene i den ene formhalvdelen og føringspinnene i den andre. Føringsstiftene kan være utformet i begge formhalvdelene.

Når støpegods tas ut av støpeformen eller når støpeformen sprøytes med formfrigjøring, kan føringsstiftene sette seg fast på grunn av at de stikker ut fra skillelinjen. I tillegg opererer styretappene ved høy temperatur og kan utgjøre en fare for forbrenning.

For å unngå at matrisen monteres feil, er en av de fire styretappene vanligvis forskjøvet. I visse unntakstilfeller kan disse pinnene være rektangulære i stedet for runde. Vi kaller vanligvis dette en feilsikker design.

Gjennomføringer

Runde hull i de fire hjørnene av formen kalles føringsbøssinger, som er en familie av styrepinner. Føringsstiftene går gjennom føringsbøssingen når formen lukkes og åpnes. Målet med styretappene og føringsbøssingene er å justere de to formhalvdelene. Hvis støpeformen bruker styreblokker, brukes slitasjeplater i stedet for foringer på to sider av styreblokkene.

Støttepilarer

I ejektorboksen er det utformet søyler i den bevegelige halvformbunnen for å produsere en bedre støpedel, gjennom ejektorplatene, til maskinplaten eller klemmeplaten. Disse runde eller firkantede søylene er plassert på linje med formhulrommene og er ment å gi støtte til formbasen og motstå injeksjonskraften.

Utstøtersystemet er plassert inne i utstøterkammeret. Dette er en av de fire kritiske funksjonene til matrisen, som er å "muliggjøre fjerning av det størknede metallet".

Utskytersystemet består som et minimum av utskyterplater og -stifter, og det kan også omfatte utskyterstyringsstifter og -bøssinger og andre avanserte komponenter for å gi spesialiserte utskyterfunksjoner.

Returpinner

Utskyversystemet føres tilbake til "utgangsposisjon" ved hjelp av returpinner før neste syklus. Det finnes fire returpinner som er utformet på utkasterplaten og strekker seg til skillelinjen. Returpinnene har ingen kraft under utstøtingsslaget, men beveger seg sammen med utstøterpinnene. Returpinnene kommer i kontakt med festehalvskillelinjen og presser utkasterplaten tilbake til "utgangsposisjon" når maskinen lukkes.

I noen tilfeller er knockout-stangen (K.O.) koblet mellom utstøterplaten og støpemaskinen, slik at returpinnene blir overflødige og utstøtersylinderen trekker platen tilbake til utgangsposisjon før støpeformen lukkes. Til tross for redundansen anbefales det fortsatt å bruke returpinner for å sikre at utstøterplatene returneres i tilfelle feil.

Når returpinnene er trukket ut, utgjør de både en fare for å hekte seg fast og en brannfare. For å unngå at returpinnene hekter seg fast eller kommer i kontakt med dem, må operatøren være oppmerksom på hvor de befinner seg når han eller hun strekker seg inn for å trekke ut skuddet.

Utkasterplate

Hodene på alle utstøterpinnene festes av utstøterplaten og utstøterholderplaten. Når utstøterplaten beveger seg fremover, trekker den i pinnene og skyver støpegodset ut av formen. En maskinbevegelse skyver utstøterplaten fremover.

Ejektorens holdeplate

Den påboltede utkasterplaten holder utkasterboltenes hoder på plass. Når utskyversystemet settes tilbake i "utgangsposisjon", er denne platen avgjørende for å holde utskyverpinnene på plass.

Styrt utskytingssystem

I noen tilfeller er det lagt til styrebolter og styrehylser på utkasterplaten og utkasterholderplaten. Dette tilsvarer styrepinnene og -bøssingene som brukes for å sikre at utkastersystemet fungerer jevnt og uanstrengt.

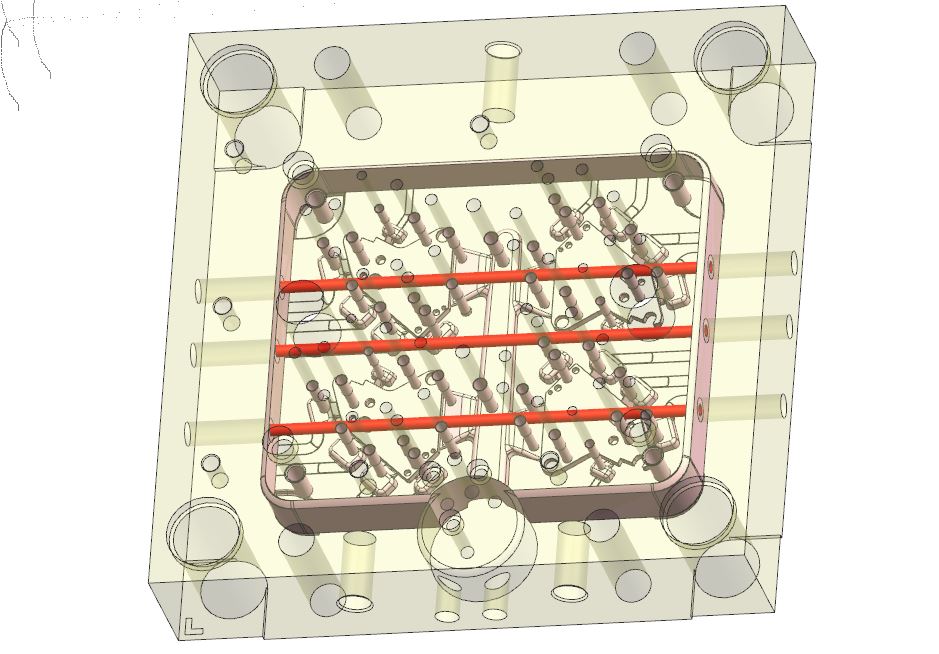

Kjøleledninger

Det skal alltid være kjølekanaler i formens hulrom og kjerne; deres funksjon er å avgi varme fra det smeltede metallet slik at støpestykket stivner.

Kjølekanalene kan være konfigurert til å transportere enten olje eller vann som kjølemedium. Kjølekanalene er utstyrt med spesialiserte høytrykks- og høytemperaturslanger og koblingsdeler som må holdes i god stand. Det kan oppstå brannfare som følge av en feil. I tillegg til brannfaren må koblingene vedlikeholdes for å forhindre lekkasje, og lekkasjer må utbedres raskt på grunn av faren for å skli og falle.

Kjeksblokk

Verktøy for kaldkammerstøping inkluderer vanligvis et separat stykke AISI H-13-stål i den bevegelige formhalvdelen på motsatt side av kaldkammeret. Denne blokken markerer starten på distribusjonssystemet for metallegeringen (løperen) til støpehulrommene.

Gjennomføring

Grangjennomføringen har en viktig funksjon i varmkammerstøpeformen som grensesnitt mellom flytende legering og fast legering. Ved sammenløpet av dysen og granhylsen må metallet i dysen alltid forbli flytende, mens metallet i granhylsen må herdes.

Sprue post.

Granstolpen har samme funksjon som kjeksblokken i kaldkammerstøpeformen. For metall er stolpen den første delen av systemet. For at støpeverktøyet skal fungere konsekvent, er det svært viktig at stolpen er riktig avkjølt.

Stopp-knappene (Kolonne for reisegrense)

Stoppknappene kontrollerer hvor langt utkasterplatene kan bevege seg forover og bakover. Utkasterplatene skyves til de fremre stoppknappene av utkasteranlegget under utkasterbevegelsen. Først skyver eller trekker utstøtingssystemet eller returpinnene platen tilbake til det bakre stoppet. Dette gjør matrisen klar for neste kjøring.

Sammendrag

Det er mange andre små komponenter i støpeformen, for eksempel skruer, glidekameraer, hulrom, kjernestifter osv., Men til slutt har vi oppsummert at støpeverktøyet inneholder fem store deler, som er oppført nedenfor:

- Formunderlag, inkludert feste av halvt formunderlag og flytting av halvt formunderlag.

- Ejektorsystem, som skyver støpegodset ut av formhulen.

- Formhulrom og kjerner, som danner støpefunksjonene.

- Kjølesystemer, kjøler hulrommet for å størkne støpedelen.

- Matesystem, fylling av støpeformens hulrom.

Av informasjonen ovenfor, som du vet, er det komplisert og kostbart å lage støpeform, det er derfor vi foreslår at du kjøper støpeverktøy fra Kina støpeformfabrikkSammenlignet med Europa og Amerika, vil det å jobbe med en kinesisk produsent av støpeverktøy spare deg for mye tid og kostnader.

Materialer til støpeformer

Når du planlegger å lage verktøy for pressstøping, bør verktøymaterialene du bruker være av minst høy kvalitet, og helst av førsteklasses kvalitet. Disse reglene er basert på det faktum at trykkstøping bruker svært høye temperaturer og trykk.

Hvilken verktøykvalitet som trengs, avhenger av hvilken del av verktøyet som skal brukes, hvilken legering som skal støpes, hvor viktig designen av den støpte delen er, og hvor mange støpedeler som skal lages i støpeverktøyet. Før vi velger verktøymateriale, spør vi vanligvis kunden om hvor mange deler det vanligvis er behov for.

Nedenfor er listet opp noen støpeverktøymaterialer:

Materialer til støpeformer og hulrom

- Støpeformer for sink/ Zamak-legeringer: P-20, H13, DIN 1.2343 eller annet stål av samme kvalitet. Sinklegeringer, som støpes ved den laveste temperaturen i den ikke-jernholdige familien, sliter minst på verktøyet, noe som gjør det mulig å bruke lavkvalitetsstål, for eksempel P-20, i tilfeller der delutformingen er relativt enkel. Innkjøperne advares imidlertid mot å bruke høykvalitetsstål, for eksempel H13, hvis kravet til antall er svært høyt (mer enn 100 000), for å unngå å investere i nye støpeverktøy.

- Støpeformer for aluminium-, magnesium- og ZA-legeringer: Som tidligere nevnt er verktøystål av høy kvalitet nødvendig for støpeformer som er laget av aluminium-, magnesium- eller ZA-legeringer. Verktøy av førsteklasses kvalitet vil imidlertid alltid være den mest fornuftige investeringen hvis detaljene har svært kritiske egenskaper eller hvis det er snakk om store produksjonsserier. I slike tilfeller vil H13, DIN 1.2344 og DIN 1.2343 være bedre alternativer.

- Støpeformer for støping av messinglegeringer: Støpegods av kobberlegeringer støpes ved de høyeste temperaturene av de ikke-jernholdige legeringene; i så fall er H13, 8407 og 1.2343 høykvalitets verktøystål et foretrukket alternativ for støpeverktøy i messing.

Stål av høy kvalitet vil ha et originalt metallsertifikat; dette leveres av leverandører av kvalitetsverktøymateriale. Det finnes noen høykvalitetsmerker av stål for støpeverktøy, for eksempel LKM, ASSAB, FINKL, DAIDO, etc.

Materialer for innsats i formhulrom

Stålet til kavitetsinnsatsen er normalt det samme som formkaviteten, men for noen små innsatser eller avstengningsområder kan det være nødvendig med spesialstål og en 3-5 graders forskjell mellom kaviteten og kjernen. Dette vil beskytte hulrommet i tilfelle det oppstår sprekker eller brannskader i avstengningsområdet.

Varmebehandling av matrisestål

Kvaliteten på varmebehandlingen av formstålet er et kritisk trinn i produksjonsprosessen for støpeverktøy. Bruk av høykvalitets varmebehandlingsprosedyrer for hurtigslokking er avgjørende for normal levetid på pressstøpeverktøyet. Varmebehandlingsprosedyren må være nøye balansert for å unngå forvrengning og samtidig opprettholde de metallurgiske egenskapene som oppnås ved hurtigslokking.

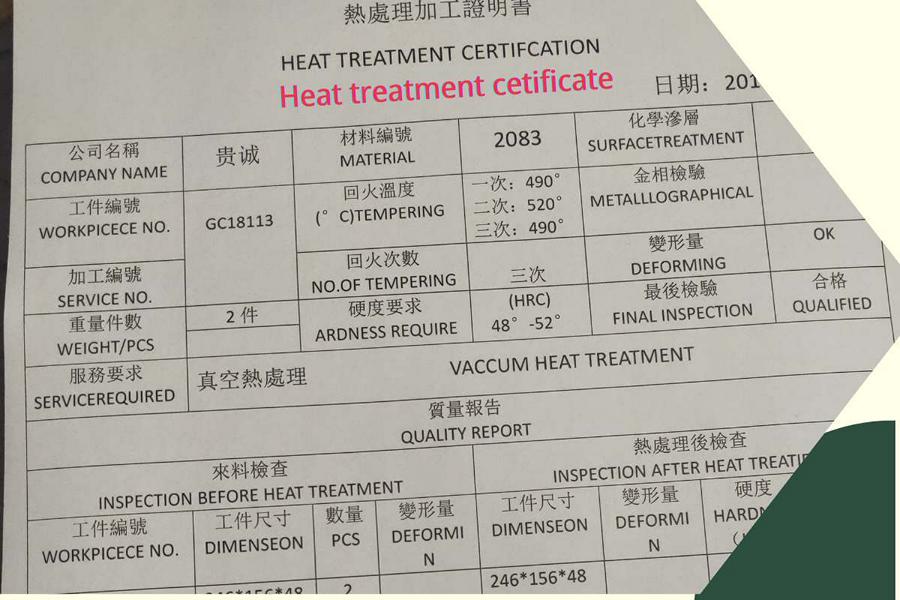

Den profesjonelle varmebehandlingsleverandøren bør ta seg av denne prosessen. For å sikre kvaliteten på varmebehandlingen bør det også leveres en varmebehandlingsrapport. Dette ligner på sertifikatet for verktøystål; nedenfor er varmebehandlingssertifikatet.

Oppsummering for støpestålet

Verktøystål finnes i en rekke ulike kjemiske sammensetninger og med ulike mekaniske egenskaper. Utviklingen innen høyhastighetsmaskinering og trådgnist har gjort det mulig å bruke et bredt utvalg av verktøystål, som velges ut fra hulrommets kompleksitet og materialets posisjon i forhold til portens plassering.

Spesialstål har unike egenskaper, men når de brukes på riktig måte, kan de forlenge levetiden til støpeverktøyene. Det anbefales å rådføre seg med produsenten av støpeverktøyet for å finne ut hvilke muligheter som finnes for en spesifikk støpeutforming, ettersom den økte levetiden som kan oppnås, mer enn oppveier de økte kostnadene.

Kontroll av støpeformens ytelse

Porøsitetskontroll: Gating, utlufting og vakuum

Selv om det forventes høy styrke og integritet fra støpegods, kan noen produktbehov kreve ekstra prosedyrer i komponentdesign, støpeformdesign og online produksjonsfaser. Porøsitetsbevisste designere vil være oppmerksomme på strategier som å fjerne tykke veggseksjoner fra designene sine. For generelle retningslinjer, se Produktdesign for pressstøping. Før man setter opp designparametere for en bestemt konstruksjon, bør ingeniøren alltid rådføre seg med en profesjonell leverandør av støpeformer.

Gitt den endelige komponentutformingen vil støperen følge de spesifiserte retningslinjene for formutforming, inkludert formåpninger, overløp og ventilasjonsspalter, for å fjerne luft fra formhulen og minimere porøsiteten til et akseptabelt nivå. Når trykktetthet ikke er et kriterium for støping, kan prosessen utformes slik at gjenværende porøsitet bare kommer inn i de ikke-funksjonelle indre delene av støpegodset. Porøsitet tolereres i ikke-kritiske miljøer.

Selv om et vakuumsystem ikke kan erstatte riktig produkt- og formdesign, kan det bidra til å optimalisere formfyllingen, redusere gassporøsiteten og forbedre de mekaniske egenskapene. Et vakuumsystem er beregnet på å drive ut luft fra formhulen under støpingen, noe som resulterer i undertrykk eller vakuum. Støpeformen må være spesialprodusert for å tåle et vakuumsystem, og derfor bør man snakke om akseptable porøsitetsnivåer lenge før støpeverktøyet utformes.

Termisk balansering

Den verktøy for trykkstøping må operere ved en bestemt, forhåndsbestemt temperatur for å kunne produsere produkter av høyeste kvalitet. Størrelsen på støpegodset, antall formhulrom, legeringen som støpes og maskinens syklusvarighet er noen av variablene som påvirker denne temperaturen.

Ved denne høye temperaturen sprøytes legeringen inn i formhulen med høy hastighet og avkjøles raskt slik at den kan støpes ut. De interne kjølelinjene i støpeformen må være balanserte for å oppnå denne raske og gjentatte avkjølingen.

Riktig balansering av formtemperaturen ved hjelp av bedre kjøleledninger reduserer syklustiden for støping, forbedrer støpekvaliteten og forlenger levetiden til støpeverktøyet.

Forskjellige deler av støpeverktøyet kan varmes opp eller kjøles ned til forskjellige temperaturer, for eksempel vil hulrommet og kjernen noen ganger ha forskjellige formtemperaturer.

Oljeledninger for oppvarming

Bruk av varmoljekanaler i støpeverktøy kan noen ganger brukes til å oppnå differensiell oppvarming av ulike deler av støpeformen for å oppnå spesifikke støpedesignelementer. Varmoljesystemer varmer opp en bestemt olje til en forhåndsbestemt temperatur før den ledes gjennom støpeformen, på samme måte som vannkjølingslinjer. Både vannkjøling og varmoljeledninger kan brukes.

Forlenget levetid for støpeformer

Selv om verktøystål av høy kvalitet er den viktigste faktoren for optimal levetid for støpeverktøy, finnes det en rekke teknikker som kan brukes for å øke levetiden til et støpeverktøy. Disse prosedyrene omfatter kjemisk behandling av støpeformen, nedsenking i spesialbad og bruk av shot-peening-teknikker.

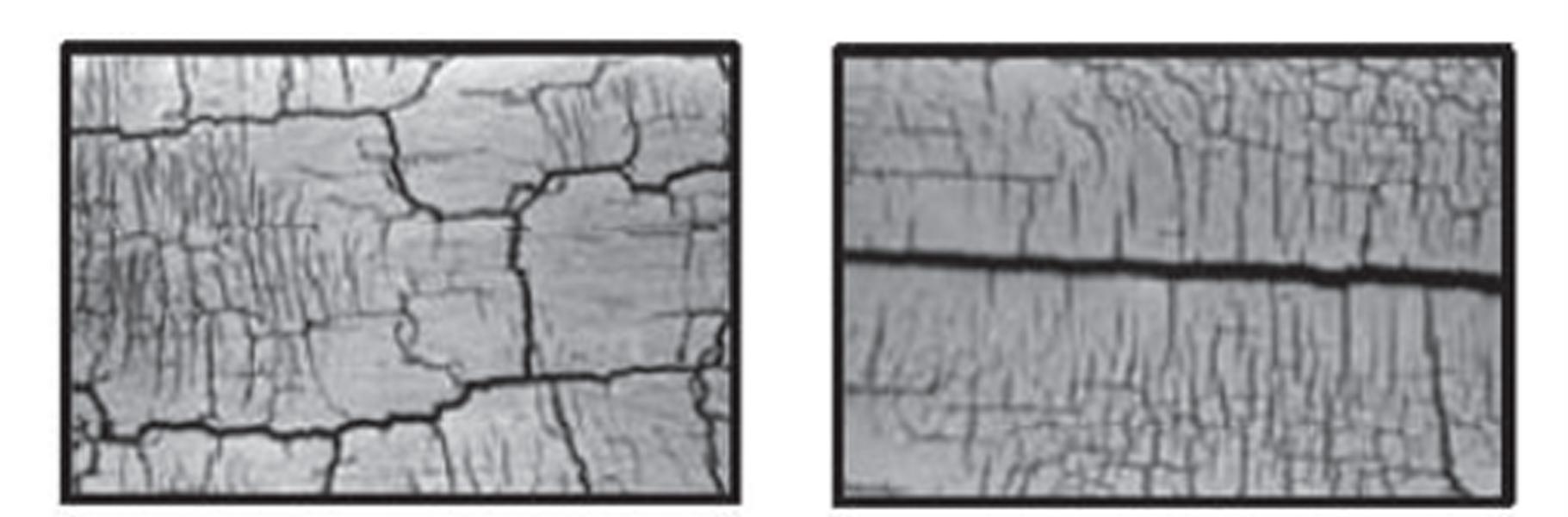

Når det gjelder en bestemt støpegodsdesign, kan støpeprodusenten snakke om den forventede effekten av slike tiltak for å forhindre tidlig slitasje på støpeformen. Termisk utmattingssprekker eller varmekontroll er en vanlig formfeilmodus. I så fall kan en DFM (Design for produksjon) rapporten bør utføres før man begynner å produsere støpeverktøyet.

Sprekkesjekk.

Etter en viss tid i bruk (normalt fra 70K til 10K skudd) får trykkstøpeverktøy små sprekker og større sprekker i noen av hulrommene. Begge deler er viktig for levetiden til trykkstøpeverktøy.

Nedenfor er en lignende sprekk som skjedde med støpeformen. Kontroller hulrommet og støpedelens overflate mer nøye, så finner du ut om det er små eller store sprekker. Støpeformfirmaer bør alltid holde øye med delkvaliteten under støpeproduksjonen.

Forhåndsplanlegging av sekundær maskinering

De fleste støpegods er laget for å være "nesten klare til bruk", og mange støpegodsdeler kan brukes direkte som sluttprodukter. Repeterbarheten i prosessen og de små toleransene som muliggjøres ved pressstøping, gjør at pressstøpte deler egner seg for kostnadseffektiv sekundær maskinering.

Ved å legge til lokaliseringshull eller en plan lokaliseringsflate kan et pressstøpegods tilpasses nøyaktig til maskineringsutstyret. Støpegods kan utsettes for nesten alle typer maskinering, inkludert boring, gjengetapping, reamering, stansing og mye mer.

Støperiet kan utføre bearbeidingsoperasjoner som måling og andre sekundære prosesser etter behov. Riktig utforming av delen og støpeverktøyet for optimal kvalitet og økonomi i sekundær bearbeiding vil redusere de endelige prisene på støpedelene betydelig.

Når du har et støpeprosjekt som krever stramme toleranser, overflatefinish og andre spesielle krav, må du diskutere dette med støpeleverandøren din på forhånd. Hvis du har spørsmål, er du velkommen til å kontakte oss.

Overveielser rundt måling

Hvilke kalibratorer vil bli brukt i pressstøpeproduksjonen og sekundærbearbeidingen, og hva er kritiske komponenter i pressstøpeprogrammet?

Lektorer kan brukes til å inspisere støpestykket når det er ferdig støpt, og igjen etter maskinering.

Måleren kan være en attributtmåler, som i hovedsak er en "go"- eller "no-go"-kontroll som returnerer enten en god eller dårlig del. En variabel måler kan også brukes sammen med en datamaskin for å dokumentere variabler, samle inn data og registrere CPK-er. For å kontrollere et støpegods kan det være nødvendig med mer enn én måleenhet: én for å kontrollere det i støpt tilstand, og en annen for å kontrollere det ferdig bearbeidet.

Det kan være behov for plugger og gjenger, samt ferdige lekter eller standarder for malte overflater. Kunden bør vurdere å inkludere kalibrering som en del av verktøypakken. Både kundens og støperiets kvalitetssikringsansvarlige bør så snart som mulig ta stilling til kravene til utmåling for å sikre at kravene til delutskrift oppfylles.

Arvet verktøy

Overføring av støpeformer fra en støpeform til en annen kan skje i din bedrift, og dette kan føre til noen driftsmessige spørsmål for den nye støpeprodusenten. For eksempel må støpeformen settes i en annen type støpemaskin, og det kan hende at de må endre størrelsen på støpehylsen eller ejektorsystemet for å tilpasse støpemaskinen.

I noen tilfeller kan en kunde overføre en støpeform fra en leverandør til en annen. Dette vil som regel reise noen driftsspørsmål for den nye støperiprodusenten som kunden bør være klar over. Formen må kanskje settes inn i en annen type støpemaskin. Dette kan kreve noen modifikasjoner av formens utstøpersystem og av støpehylsen.

I så fall må både kunden og den nye støpeleverandøren gå gjennom støpeverktøyet for å sikre at det ikke er noen synlige problemer med det. De bør også sjekke om støpeformen har egnede grensebrytere og hydrauliske sylindere. Etter denne analysen kan man fastsette og bli enige om en tilpasningskostnad før den nye pressstøpeleverandøren investerer mye tid og penger i forproduksjon.

Retningslinjer for databaser

Når det brukes databaser, er støpetilbudene ofte basert på forutsetningen om at CAD-databasene som brukes til å bygge verktøy og lage komponenter, er omfattende, funksjonelle og ikke krever oppdateringer.

Databaser kan anses som ufullstendige og ubrukelige hvis:

- Geometrien til den støpte delen er ikke fysisk formbar.

- Utkastvinkelen og -radiusen brukes ikke i støpetegningen.

- Linje- og overflategeometri er ikke forbundet med hverandre innenfor 0,001".

- Skillelinjen er ikke tydelig utformet.

Databasefilformatet er viktig når du lager støpeverktøyet ditt. STL-filer brukes vanligvis til utvikling av prototypedeler. Stp- eller IGs-formatfiler fungerer stort sett for alle produsenter av støpeverktøy; vi foreslår at du sender disse dataene til leverandøren din for et tilbud.

En 2D-tegning er nødvendig for å ha en stram toleranse, sekundærmaskin og overflatefinish. 3D-tegning brukes til støpeverktøy, men 2D-tegning brukes til kvalitetsstøpeproduksjon.

Levetid for støpeverktøy

Støping under trykk produsentene ofte får spørsmålet: "Hvor mange skudd vil støpeverktøyet vare før det må lages et nytt?" eller "Hvor mange skudd vil dere garantere for støpeverktøyet?" Et bedre spørsmål er kanskje: "Hva kan vi gjøre for å maksimere levetiden til støpeverktøyene, og hvordan kan vi minimere utskiftningskostnadene?" Støpeformer av aluminium og kobber slites raskere enn støpeformer av sink på grunn av den aggressive naturen og de høye smeltetemperaturene til materialene som støpes.

Delgeometri, design og form påvirker også levetiden til støpegods. Generelt kan støpeverktøy i aluminium tåle 50-70 000 skudd før de begynner å sprekke, mens støpeverktøy i sink kan tåle 100 000 skudd, men dette er ikke alltid det samme resultatet; noen av dem kan tåle mindre, og noen av dem kan tåle mer. Det er mange faktorer som påvirker verktøyets levetid. Hvis du fortsatt har spørsmål, er du velkommen til å kontakte oss.

GC Precision Mould er en av topp 10 produsenter av støpeformer i Kina, vi kan tilby deg støpeform av høy kvalitet med lang levetid mer enn 100 tusen skudd, hvis du leter etter kinesisk støpeformfirma, vil vi være en av dine beste partnere.

PRISFORESPØRSEL

1. Hvilken type materiale bør brukes til støpeformbunner og hulromsinnsatser?

En: For formbunn kan du bruke S50C, 1.2311; for hulrom og kjerne vil H13, 1.2344 og 8407 være bedre alternativer.

2. Hva er riktig varmebehandlingsgrad og prosedyre for hulrom i støpeformer?

En: For støpeformhulrom og kjerner, HRC48-52 grader, og trenger å sjekke varmebehandlingsrapporten for kvalitetskontroll.

3. Hva er forskjellen mellom en prototypstøpeform og et verktøy for hurtigstøping?

En: Prototypstøpeverktøy er normalt engangsverktøy (1-10 stykker), mens hurtigstøpeverktøy er verktøy for små mengder (100-1000 stykker).

4. Hvorfor brukes verktøy for trimstøping?

An: Trimming av støpeverktøy brukes til å trimme løperen på den støpte delen.

5. Hva skal vi sende til leverandøren for å lage støpeverktøy og støpedeler av høy kvalitet?

En fil i : STP- eller IGS-formatfil skal sendes til støperiet for produksjon av støpeformen, og en 2D-tegning skal sendes til støpeproduksjonen. Du må spesifisere om du har noen trange toleranser, sekundær maskinering eller overflatefinish.

6. hvor er det beste stedet å kjøpe støpeformer og proudcts.

An: For å spare kostnader foreslår vi at du finner en Kina støpeform selskap for å lage støpeformene og produktene dine.

7. Hvor lang tid tar det å lage en støpeform?

En: Dette avhenger hovedsakelig av detaljstørrelse og detaljgeometri, og normalt er ledetiden for støpeform produksjonen vil ta 5-10 uker, og det vil Kinesisk støpeformfirma vil være i stand til å gjøre kort ledetid enn andre land. Send oss ditt støpeprosjekt, så informerer vi deg om detaljens ledetid for støpeformen din.

0 kommentarer