Για την αυτοκινητοβιομηχανία, η βελτίωση της αποδοτικότητας, των επιδόσεων και του βάρους αποτελούν πλέον βασικές ανάγκες και όχι επιλογές. Τα περισσότερα από αυτά τα επιτεύγματα καθίστανται δυνατά με τη χύτευση αλουμινίου. Ειδικότερα, η χύτευση αλουμινίου για την αυτοκινητοβιομηχανία είναι πλέον ζωτικής σημασίας για τη δημιουργία ισχυρών και ελαφρών εξαρτημάτων που απαιτούνται για τα πάντα, από σεντάν έως βαρέα φορτηγά. Δεδομένου ότι τόσο η ηλεκτρική όσο και η αποδοτικότητα των καυσίμων παίζουν μεγάλο ρόλο στην κατασκευή αυτοκινήτων, οι μηχανικοί και οι κατασκευαστές πρέπει να δίνουν μεγαλύτερη προσοχή στη χύτευση αυτοκινήτων.

Τι είναι η χύτευση αλουμινίου για την αυτοκινητοβιομηχανία;

Στο χύτευση αλουμινίου, το λιωμένο αλουμίνιο ωθείται σε χαλύβδινο καλούπι υπό υψηλή πίεση. Αφού το αλουμίνιο στερεοποιηθεί, προσφέρει ένα εξάρτημα που έχει την ίδια ακρίβεια και είναι επαναλήψιμο όποτε χρειαστεί. Ενώ οι μονάδες παραγωγής χρησιμοποιούν τον ποιοτικό έλεγχο παντού, η χρήση του στον τομέα της αυτοκινητοβιομηχανίας ξεχωρίζει.

Χάρη στη χύτευση αυτοκινήτων, οι κατασκευαστές είναι σε θέση να δημιουργούν εξαρτήματα που είναι ανθεκτικά και πολύ ελαφρύτερα από παρόμοια εξαρτήματα από χάλυβα. Αυτό είναι το κλειδί για τη βελτίωση της οικονομίας καυσίμου ενός οχήματος και τη μείωση των βλαβερών εκπομπών.

Χρήσεις της χύτευσης αυτοκινήτων

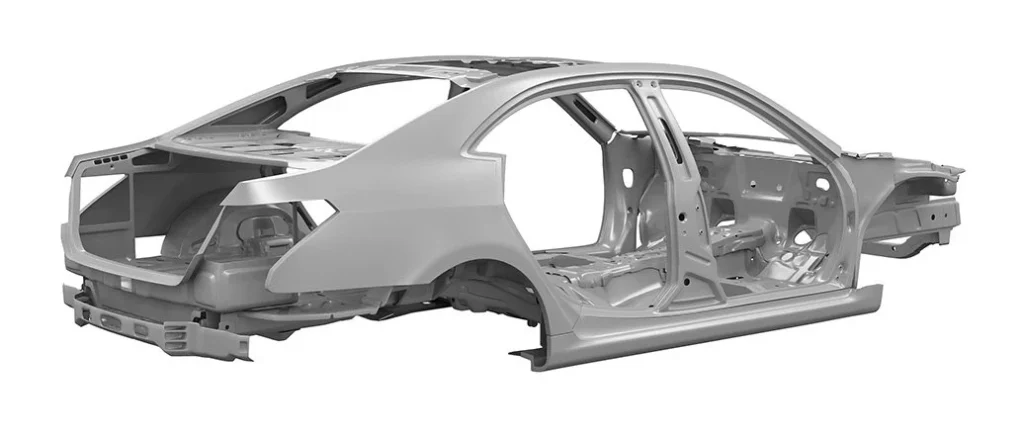

Η δημιουργία πολλών εξαρτημάτων οχημάτων εξαρτάται σήμερα από τη χύτευση αλουμινίου. Αυτό περιλαμβάνει τουλάχιστον:

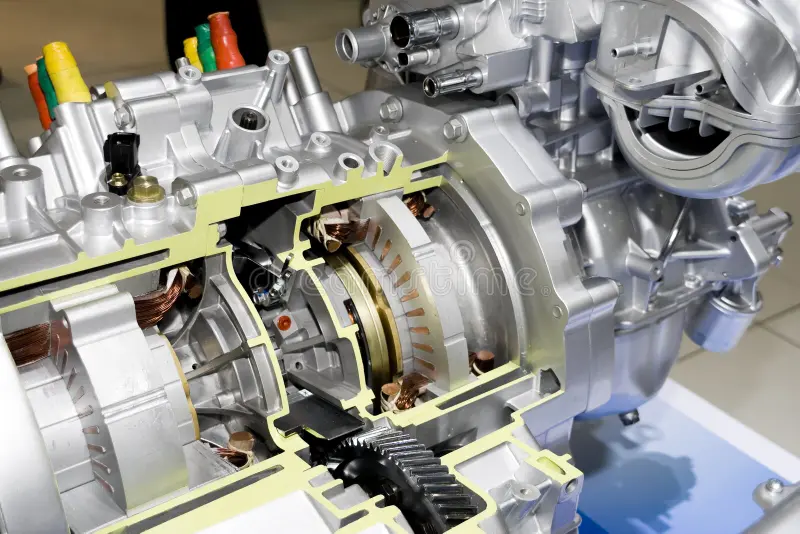

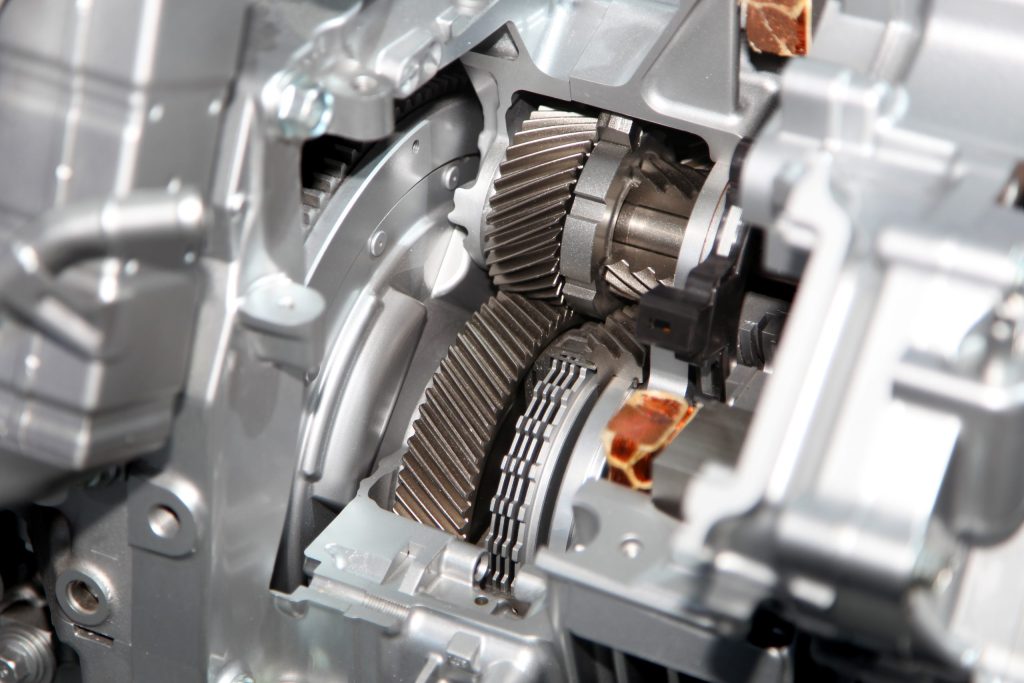

- Και οι δύο τύποι περιπτώσεων μετάδοσης

- Οι κορυφές των κυλίνδρων

- Το πορτμπαγκάζ αναφέρεται ως μπλοκ κινητήρα.

- Γνωστά και ως βραχίονες ελέγχου:

- Πλαίσια που στηρίζουν ένα κτίριο

Τα εξαρτήματα αυτοκινήτων με χύτευση υπό πίεση είναι μοναδικά επειδή μπορούν να κατασκευαστούν με μεγαλύτερη ακρίβεια και να επαναλαμβάνονται εύκολα. Η ικανότητα κατασκευής λεπτών τοιχωμάτων με λεπτομερή σχέδια που απαιτούν πολύ μικρή κατεργασία αποτελεί σημαντικό πλεονέκτημα.

Σταθερότητα και εργασία του πλαισίου

Τα κρίσιμα εξαρτήματα οχημάτων επιλέγονται συνήθως ως "χυτά αυτοκίνητα" απλώς και μόνο για τη δομική τους ακεραιότητα. Αυτά τα εξαρτήματα παρέχουν πολλά πλεονεκτήματα, όπως το να είναι ισχυρά μηχανικά, να διοχετεύουν καλά τη θερμότητα και να μην διαβρώνονται - ιδιότητες που απαιτούνται σε όλα τα εξαρτήματα ενός κινητήρα αυτοκινήτου. Η χύτευση υπό υψηλή πίεση διασφαλίζει ότι τα εξαρτήματα δεν θα σπάσουν υπό την πίεση της κανονικής λειτουργίας.

Με προηγμένα εργαλεία προσομοίωσης, οι μηχανικοί είναι σε θέση να δημιουργήσουν "εξαρτήματα αυτοκινήτων χύτευσης" που βελτιώνουν τον τρόπο με τον οποίο τα υλικά ταξιδεύουν, ψύχονται και στερεοποιούνται. Λόγω αυτού του ελέγχου, τα εξαρτήματα έχουν μειωμένα ελαττώματα, λιγότερο πορώδες και βελτιωμένη αντοχή στην καταπόνηση.

Γιατί αλουμίνιο;

Το αλουμίνιο χρησιμοποιείται επειδή εξυπηρετεί διάφορους σημαντικούς σκοπούς. Κατά το ένα τρίτο ελαφρύτερο από τον χάλυβα, το αλουμίνιο βελτιώνει άμεσα την αποδοτικότητα των καυσίμων και συμβάλλει στην παραγωγή λιγότερων εκπομπών. Εκτός από τη μείωση του βάρους, το αλουμίνιο μπορεί να αντισταθεί τόσο στην υψηλή θερμότητα όσο και στη διάβρωση, καθιστώντας το κατάλληλο για εξαρτήματα σε τέτοια περιβάλλοντα.

Τις περισσότερες φορές, τα κοινά κράματα αλουμινίου που χρησιμοποιούνται στη χύτευση αυτοκινήτων είναι τα A360, A380 και ADC12. Χάρη στη χημεία τους, αυτά τα κράματα είναι ισχυρά, εύκαμπτα στον αέρα και εύκολα στην έκχυση σε καλούπια. Η ομαλή κατεργασία του αλουμινίου καθιστά τις εργασίες που ακολουθούν μετά την κατεργασία λιγότερο δαπανηρές.

Πώς λειτουργεί η κατασκευή

Η ροή εργασίας σας για τη χύτευση αλουμινίου για την αυτοκινητοβιομηχανία θα έχει τα ακόλουθα βήματα:

- Ο σχεδιασμός ενός καλουπιού γίνεται κατά παραγγελία, ακολουθώντας τη γεωμετρία και τη χρήση του εξαρτήματος.

- Το αλουμίνιο θερμαίνεται και εισάγεται σε μήτρα υπό πιέσεις από 10.000 έως 30.000 psi.

- Αφού κατασκευαστεί κάθε τεμάχιο, ψύχεται και στερεοποιείται στη μήτρα πριν απελευθερωθεί.

- Σε αυτό το στάδιο, αφαιρείται το επιπλέον υλικό (γνωστό ως flash) και το τεμάχιο μπορεί να συνεχίσει να κατεργάζεται ή να επικαλύπτεται ξανά.

Λόγω της βελτίωσης της αυτοματοποίησης και της ρομποτικής, η κατασκευή χυτών αυτοκινήτων σε μεγάλες ποσότητες απαιτεί πλέον λιγότερους εργάτες και εξασφαλίζει ποιότητα σε όλη την αλυσίδα εφοδιασμού.

Σχεδιασμός τεχνικών συστημάτων και ανάπτυξη διαδικασιών

Ο τρόπος με τον οποίο τα χυτά εξαρτήματα αλουμινίου αποδίδουν, διαρκούν και ταιριάζουν με το σχεδιασμό τους στην αυτοκινητοβιομηχανία επηρεάζεται σε μεγάλο βαθμό από το πόσο καλά διαχειρίζεται η διαδικασία. Όλα τα σημεία ελέγχου και δράσης κατά τη διάρκεια της χύτευσης αλουμινίου για αυτοκίνητα πρέπει να σχεδιάζονται και να ελέγχονται προσεκτικά, ώστε να διασφαλίζεται ότι τα προϊόντα πληρούν τους αυστηρούς κανόνες των απανταχού αυτοκινητοβιομηχανιών.

1. Πίεση έγχυσης

Η πίεση στις διαδικασίες χύτευσης υπό πίεση διατηρείται μεταξύ 100 MPa και 200 MPa (14.500 έως 29.000 psi). Η πίεση σε μεγάλα εξαρτήματα, όπως περιβλήματα κιβωτίων ταχυτήτων ή θήκες μπαταριών, μπορεί να φτάσει τα 250 MPa. Η έρευνα απαιτεί την αύξηση της πίεσης σε αυτά τα επίπεδα.

- Γεμίζει πολύ γρήγορα κοιλότητες λεπτών τοιχωμάτων.

- Σταματήστε την πολύ πρώιμη σκλήρυνση των τροφίμων

- Απαλλαγείτε από τα αέρια στο εσωτερικό του μετάλλου και από τυχόν οπές ή πόρους

Η βέλτιστη πίεση καθορίζεται με βάση τις λεπτομέρειες του τεμαχίου, το σετ μήτρας και το πάχος, καθιστώντας εφικτές εφαρμογές στην αυτοκινητοβιομηχανία με τοιχώματα από 1,5 mm έως 4 mm.

2. Έλεγχος των θερμοκρασιών τήγματος και ολόκληρης της διαδικασίας θέρμανσης

Η χύτευση κραμάτων αλουμινίου, όπως τα A380, A36,0 και ADC1, πραγματοποιείται συνήθως σε θερμοκρασίες 660°C έως 710°C. Ο έλεγχος πρέπει να είναι ακριβής, διότι σε αντίθετη περίπτωση μπορεί να εμφανιστούν οποιαδήποτε ελαττώματα, συμπεριλαμβανομένων των προαναφερθέντων.

- Τα ψυχρά κλεισίματα προκαλούνται από πολύ χαμηλή θερμοκρασία.

- Υπερβολική συρρίκνωση και αυξημένες θύλακες αέρα (λειτουργία σε πολύ υψηλή θερμοκρασία)

Οι θερμοκρασίες στο καλούπι είναι επίσης πολύ σημαντικές και συνήθως διαχειρίζονται μεταξύ 180°C και 250°C, χρησιμοποιώντας συστήματα που λειτουργούν με λάδι ή νερό. Η διατήρηση της σταθερής θερμοκρασίας του καλουπιού σταματά τη φθορά της μήτρας νωρίς και διασφαλίζει ότι κάθε τεμάχιο ενός σύνθετου σχήματος βγαίνει το ίδιο.

3. Χρόνος κύκλου

Ο χρόνος κύκλου παίζει σημαντικό ρόλο τόσο στην παραγωγικότητα όσο και στο κόστος για τη χύτευση αλουμινίου σε μεγάλες ποσότητες για την αυτοκινητοβιομηχανία. Τα περισσότερα έργα ολοκληρώνονται με μέσο χρόνο κύκλου μεταξύ:

- Θα πρέπει να περιμένετε να διαρκέσει μεταξύ 25-45 δευτερολέπτων για αυτά τα εξαρτήματα.

- Οι επιστρώσεις εφαρμόζονται σε 60-90 δευτερόλεπτα για σημαντικά εξαρτήματα όπως πλαίσια και κουτιά μπαταριών EV.

Αυτός ο κύκλος λειτουργεί ως εξής:

- Για την έγχυση, χρησιμοποιήστε 0,1-0,3 δευτερόλεπτα.

- Αφήστε τα δόντια σας να εκτεθούν στο φθόριο για τουλάχιστον δύο και όχι περισσότερο από πέντε δευτερόλεπτα.

- Η μέθοδος στερεοποίησης διαφέρει ανάλογα με τους διαφορετικούς όγκους των τεμαχίων και τα σχέδια ψύξης.

- Ο εκτοξευτήρας εισάγει τη μήτρα και σύντομα εκτοξεύει το μέταλλο, ενώ περιστρέφει τη λαβή.

Η χρήση λογισμικού προσομοίωσης είναι σημαντική για την επιτάχυνση του χρόνου του κύκλου με παράλληλη διατήρηση της ποιότητας παραγωγής.

4. Ζωή και τακτική φροντίδα

Ανάλογα με την πολυπλοκότητα του εξαρτήματος, την ακραία θερμότητα στο καλούπι και τον τύπο του χάλυβα εργαλείων που χρησιμοποιείται, μια μήτρα στους κινητήρες αυτοκινήτων λειτουργεί γενικά για 100.000 έως 200.000 λήψεις πριν αντικατασταθεί. Κάθε 10.000-20.000 βολές, η μηχανή απαιτεί συχνά συντήρηση για την αποφυγή βλαβών που προκαλούνται από:

- Κόπωση που προκαλείται από τη θερμότητα

- Σπάσιμο

- Όταν η βροχή ή το κινούμενο νερό απομακρύνει τμήματα ιζήματος.

- Μαγική παραγωγή φλας

Μέθοδοι διάχυσης όπως η PVD (φυσική εναπόθεση ατμών) ή η νιτροποίηση εφαρμόζονται τακτικά για να κάνουν τα εργαλεία να διαρκούν περισσότερο.

5. Ρύθμιση της θερμοκρασίας

Η μείωση του χρόνου κύκλου και ο έλεγχος του τρόπου ψύξης των εξαρτημάτων επιτυγχάνεται καλύτερα με την εξασφάλιση αποτελεσματικής ψύξης κατά τη διαδικασία χύτευσης. Οι περισσότερες από τις σημερινές μήτρες περιλαμβάνουν τα εξής:

- Τα κανάλια ψύξης με τη μορφή σύμμορφης γεωμετρίας είναι κατασκευασμένα για ακριβή διαχείριση της θερμοκρασίας.

- Τα συστήματα διαφράγματος και φυσαλίδων χρησιμοποιούνται για τη διατήρηση των τοπικών θερμοκρασιών των θερμών σημείων.

- Η παρακολούθηση της θερμοκρασίας του καλουπιού είναι δυνατή με θερμοζεύγη και συστήματα υπερύθρων σε πραγματικό χρόνο.

Τα προηγμένα συστήματα διατηρούν τη θερμοκρασία κάθε τμήματος μήτρας κοντά στην ίδια, κλείνοντας τον βρόχο και ρυθμίζοντας επανειλημμένα την παροχή νερού ή λαδιού κατά τη διάρκεια της λειτουργίας.

6. Πώς τα μέρη διαστασιολογούνται και ζυγίζονται

Υπάρχει ένα ευρύ φάσμα μικρών και μεγάλων εξαρτημάτων χυτοπρεσαριστών στην αυτοκινητοβιομηχανία. Τα παραδείγματα περιλαμβάνουν:

| Μέρος | Μέγεθος περίπου | Βάρος | Πάχος τοιχώματος |

| Περίβλημα μετάδοσης κίνησης | 500 x 400 x 300 mm | 8-12 κιλά | 3-5 mm |

| Βάση κινητήρα | 250 x 180 x 90 mm | 1-2 κιλά | 3 mm |

| Δίσκος μπαταρίας (EV) | 1.200 x 1.000 x 100 mm | 15-25 κιλά | 2,5-4 mm |

| Βραχίονας ή βραχίονας συνδέσμου | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

Σε αυτά τα εξαρτήματα, ο σχεδιασμός για την κατασκευασιμότητα (DFM) είναι ιδιαίτερα σημαντικός, καθώς οι χύτευση λεπτών τοιχωμάτων είναι συνήθως δύσκολη με άλλες μεθόδους, αλλά απλή με τη χύτευση υπό πίεση.

7. Ανοχές διαστάσεων

Τα εξαρτήματα υψηλής ακρίβειας είναι εφικτά με τη χύτευση υπό πίεση. Ανοχές από +/- 0,1 mm έως +/- 2,5 mm μπορούν συνήθως να επιτευχθούν στη χύτευση αλουμινίου.

- Για μήκη κάτω των 25 mm, οι ανοχές δεν υπερβαίνουν τα ±0,1 mm.

- ±0,2 mm όταν εφαρμόζεται σε αντικείμενα με διαστάσεις από 25 έως 100 mm

- Η επιπεδότητα μπορεί να διατηρηθεί σε χαμηλό επίπεδο 0,3 mm σε όλο το μήκος των 300 mm

- Όλες οι έδρες των ρουλεμάν πρέπει να έχουν ανοχή στρογγυλότητας 0,05 mm.

Η κατεργασία με CNC ή η διάνοιξη μπορούν να παραλειφθούν, εκτός εάν η επιφάνεια προσαρμογής είναι γρανάζι, περίβλημα για ρουλεμάν ή μια κρίσιμη περιοχή στεγανοποίησης.

8. Σκοπός είναι επίσης να χειρίζεται συστήματα ελέγχου πορώδους και κενού.

Στη χύτευση με εκμαγείο, το πορώδες συχνά αποτελεί μείζον πρόβλημα. Για το λόγο αυτό, οι χύτευση υπό κενό είναι πλέον στάνταρ στις περισσότερες κυψέλες παραγωγής αυτοκινήτων για τον καθαρισμό του αέρα από την κοιλότητα της μήτρας πριν από την προσθήκη υγρού μετάλλου. Τα περισσότερα συστήματα κενού ρυθμίζονται μεταξύ 30 και 80 mbar.

- Μειώνει τις πιθανότητες να παγιδευτούν θύλακες αερίων

- Ενισχύει την ευκολία με την οποία ένα χυτό μπορεί να ενωθεί με συγκόλληση

- Βοηθά στη βελτίωση της αντοχής έναντι επανειλημμένων φορτίσεων

Τα πορώδη ελαττώματα σχεδόν εξαλείφονται σε κρίσιμα για τη δομή εξαρτήματα με τη χρήση διαδικασιών χύτευσης με συμπίεση και ρεοχύτευσης.

9. Επιλογή κράματος

Όλα τα κράματα που χρησιμοποιούνται στη χύτευση αυτοκινήτων εξυπηρετούν διαφορετικούς ρόλους.

- A380: Εύκολα διαμορφώνεται σε μέρη, είναι ισχυρό και έχει μεγάλη ικανότητα να άγει τη θερμότητα.

- Το A360 παρέχει καλύτερη αντοχή στη διάβρωση, πράγμα που σημαίνει ότι χρησιμοποιείται συχνά για μηχανικούς σκοπούς υψηλής απόδοσης.

- ADC12: Ωστόσο, είναι πιο ομαλή και οι μηχανές λειτουργούν με ευκολία.

- Το AlSi10Mg χρησιμοποιείται σε εξαρτήματα EV λόγω των ισχυρών και επιμήκων ιδιοτήτων του.

Η μικροδομή μεταβάλλεται σκόπιμα με την προσθήκη TiB₂ και τη χρήση τροποποιημένων ευτηκτικών φάσεων πυριτίου, οι οποίες ενισχύουν την ολκιμότητα.

Προηγμένη τεχνολογία για την ενσωμάτωση διεργασιών

Τα σημερινά χυτήρια συνδέουν τη χύτευση αλουμινίου με τεχνολογίες όπως οι αισθητήρες εντός της μήτρας, ο κλειστός βρόχος και τα ψηφιακά δίδυμα. Αυτά τα συστήματα καθιστούν δυνατή τη βελτίωση ή την ενίσχυση των εκστρατειών σας σε πραγματικό χρόνο.

- Δεδομένα που δείχνουν τις ταχύτητες βολής του πρώτου και του δεύτερου σταδίου έγχυσης

- Πόσο καλά λιπαίνετε το καλούπι

- Ταχύτητα εμβόλου

- Ελέγξτε προσεκτικά τον χρόνο που διατηρείτε την πίεση.

Ένας τέτοιος λεπτομερής έλεγχος επιτρέπει την εύκολη επανάληψη των διαδικασιών και έχει ως αποτέλεσμα λιγότερα απορρίμματα για τα προγράμματα της αυτοκινητοβιομηχανίας που χρειάζονται εκατομμύρια "εξαρτήματα αυτοκινήτων με χύτευση υπό πίεση" κάθε χρόνο.

Ιδιότητες και διαδικασίες σκλήρυνσης κραμάτων αλουμινίου

Η γνώση της μεταλλουργίας των κραμάτων αλουμινίου είναι απαραίτητη για την εξασφάλιση καλών αποτελεσμάτων με τη χύτευση υπό πίεση. Όταν το αλουμίνιο υποβάλλεται σε έγχυση υπό υψηλή πίεση και ταχεία ψύξη, παγώνει τόσο γρήγορα που η στερεοποίηση δεν βρίσκεται σε ισορροπία, γεγονός που διαμορφώνει τη μικροδομή, τις ιδιότητες και τα ελαττώματα του μετάλλου.

Σημαντικοί δείκτες που χρησιμοποιούνται στη στερεοποίηση.

- Ο χρόνος που απαιτείται για τη στερεοποίηση είναι μεταξύ 1,5 και 8 δευτερολέπτων, ανάλογα με το πόσο παχύ είναι το χυτό και πόσο γρήγορα ψύχεται.

- Το μέγεθος των κόκκων μετριέται από 5-50 μm και επηρεάζεται από την ταχύτητα ψύξης και από τους διυλιστές κόκκων.

- Σε ισχυρές εφαρμογές, η απόσταση μεταξύ των δευτερευόντων δενδριτικών βραχιόνων πρέπει να είναι κάτω από 30 μm για καλύτερη απόδοση σε εφελκυσμό και κόπωση.

- Οι βελτιωτές κόκκων τύπου Al-Ti-B είναι χρήσιμοι επειδή κάνουν τα εργαλεία πιο σκληρά και λιγότερο πορώδη. Επιπλέον, το ευτηκτικό πυρίτιο στα κράματα Al-Si εξευγενίζεται με Sr (στρόντιο), το οποίο βελτιώνει την ικανότητά του να διαμορφώνεται ή να τεντώνεται.

Συνήθη προβλήματα και οι λύσεις τους

Ωστόσο, η χύτευση αλουμινίου υπό πίεση εξακολουθεί να οδηγεί σε μικρό αριθμό ελαττωμάτων. Η αποκάλυψη των κύριων λόγων των λαθών και η επιλογή των σωστών λύσεων καθιστούν τη διασφάλιση της ποιότητας των αυτοκινήτων αποτελεσματική.

| Ελάττωμα | Αιτία | Μετριασμός |

| Πορώδες αερίου | Παγιδευμένος αέρας, ανεπαρκής εξαερισμός | Χρήση χύτευσης υπό κενό, βελτιστοποίηση του σχεδιασμού εξαερισμού |

| Κρύο κλείνει | Χαμηλή θερμοκρασία τήγματος ή μήτρας, κακή ροή | Αυξήστε τη θερμοκρασία, επανασχεδιάστε τη θέση της πύλης |

| Πορώδες συρρίκνωσης | Ανομοιόμορφη στερεοποίηση, παχιά τμήματα | Τροποποίηση των καναλιών ψύξης, προσθήκη τροφοδοτών |

| Flash | Υπερβολική πίεση ή φθαρμένη μήτρα | Διατήρηση μήτρας, βελτιστοποίηση σύσφιξης |

| Συγκόλληση μήτρας | Προσκόλληση του κράματος στη μήτρα | Χρησιμοποιήστε κατάλληλη επίστρωση μήτρας και ελέγξτε τη θερμοκρασία |

| Συμπεριλήψεις | Μόλυνση από οξείδιο, βρώμικο τήγμα | Χρήση απαέρωσης (φυσαλίδες Ar), διήθηση |

Οι μελέτες CpK και τα διαγράμματα Pareto χρησιμοποιούνται τακτικά για να βρεθούν τα σημεία όπου συμβαίνουν ελαττώματα και να ιεραρχηθούν οι ενέργειες που απαιτούνται για τη διόρθωσή τους.

Προσομοίωση και αναθεώρηση του σχεδιασμού της μήτρας

Επί του παρόντος, οι προηγμένες ροές χύτευσης χύτευσης βασίζονται σε εργαλεία CAE (Computer-Aided Engineering). Οι μηχανικοί πραγματοποιούν ψηφιακές δοκιμές των σχεδίων τους με λογισμικό πριν από την κατασκευή οποιουδήποτε εξαρτήματος.

Γνωστές πλατφόρμες λογισμικού χρησιμοποιούνται από πολλούς προγραμματιστές.

- MAGMASoft

- Ροή-3D χύτευση

- ProCAST

- AnyCasting

Μοντέλο προσομοίωσης:

- Η συμπεριφορά του λιωμένου αλουμινίου καθώς κινείται

- Η κίνηση του στερεού άκρου του πολυμερούς και η μεταβολή της θερμοκρασίας σε όλο το τήγμα

- Πιθανότητα πορώδους

- Οι τρόποι με τους οποίους ο αέρας παγιδεύεται στον αγωγό

- Τάση και κάμψη που παραμένουν στο καλούπι μετά την παραγωγή του τεμαχίου

Με την εικονική επανάληψη, οι σχεδιαστές μήτρας εντοπίζουν και επιλύουν προβλήματα χωρίς να χρειάζεται να κατασκευάσουν τα εργαλεία, γεγονός που βοηθά στην εξοικονόμηση χρόνου και χρημάτων τόσο στο πρωτότυπο όσο και στην παραγωγή.

Ο τομέας της μηχανικής επιφανειών, ακολουθούμενος από τη μετα-επεξεργασία

Παρόλο που η χύτευση με χύτευση υπό πίεση οδηγεί σε εξαιρετικό σχήμα και εμφάνιση (Ra ~1,6-3,2 μm), πολλές φορές πρέπει να χρησιμοποιούνται πρόσθετες επιφανειακές επεξεργασίες είτε για λόγους χρήσης είτε για λόγους εμφάνισης.

Κοινές μετα-επεξεργασίες:

- Η αμμοβολή βοηθά στην απομάκρυνση της λάμψης και της κλίμακας οξειδίων.

- Οι αυστηρά ελεγχόμενες περιοχές, όπως οι οπές και οι κρίσιμες για την επιπεδότητα επιφάνειες, κατασκευάζονται με κατεργασία CNC.

- Αυξάνει την αντοχή στη διάβρωση σε σασί ή εξωτερικά μέρη και είναι ανοδίωση.

- Προσθέτει αντοχή και καλό φινίρισμα στο ορατό μέρος του ποδηλάτου.

- Εμποτισμός: για να σφραγίσει ένα εξάρτημα έτσι ώστε να μην μπορούν να περάσουν τα υγρά (όπως τα δοχεία λαδιού).

Πράγματα που πρέπει να ληφθούν υπόψη κατά τη συναρμολόγηση και την ένωση

Τα χυτοπρεσσαριστά εξαρτήματα αλουμινίου έρχονται συχνά σε επαφή με άλλα μέταλλα, πλαστικά υλικά ή διάφορα ηλεκτρονικά συγκροτήματα. Οι ομάδες μηχανικών πρέπει να περιλαμβάνουν:

- Διαφορά στην CTE των υλικών

- Ο κίνδυνος γαλβανικής διάβρωσης, που συνδέεται κυρίως με συνδετήρες μαγνησίου και χάλυβα

- Κράματα με υψηλή περιεκτικότητα σε πυρίτιο, όπως το A380, συγκολλούνται δύσκολα.

- Τις περισσότερες φορές, τα ένθετα σπειρώματος τοποθετούνται με θερμότητα ή διαδικασία υπερήχων, καθώς το αλουμίνιο είναι τόσο μαλακό.

- Τα δομικά συγκροτήματα μπορούν να συγκολληθούν με συγκόλληση με καρφιά, με συγκόλληση με κόλλα ή με συγκόλληση τριβής (FSW).

Επιπλέον, η θωράκιση ηλεκτρομαγνητικής ακτινοβολίας για τα περιβλήματα μπαταριών και κινητήρων EV μπορεί να εφαρμοστεί με απευθείας επιμετάλλωση ή επίστρωση.

Κελιά χύτευσης και αυτοματισμοί εντός του εργοστασίου

Τα χυτήρια αυτοκινήτων διαθέτουν αυτοματοποιημένα κύτταρα χύτευσης που χειρίζονται τόσο ταχύτατες όσο και ελεγχόμενες εργασίες.

- Οι δυνατότητες στη χύτευση σε ψυχρό θάλαμο κυμαίνονται από 350 έως 4.000 τόνους δύναμης σύσφιξης.

- Αυτά ονομάζονται ρομποτικοί βραχίονες εξαγωγής εξαρτημάτων.

- Οι ψεκαστήρες λίπανσης είναι ένας τύπος εξοπλισμού.

- Συστήματα κενού

- Πίνακες ελέγχου που είναι ενεργοί σε πραγματικό χρόνο

Όλα τα κελιά έχουν σχεδιαστεί για να ακολουθούν το χρόνο τακτοποίησης και το OEE και, κατά μέσο όρο, παράγουν 250-500 εξαρτήματα ανά ώρα, ανάλογα με το μέγεθος των εξαρτημάτων.

Τα προφιλόμετρα λέιζερ, οι ανιχνευτές δινορευμάτων και οι κάμερες όρασης χρησιμοποιούνται σε απευθείας σύνδεση για να ελέγξουν ότι μόνο τα συμμορφούμενα εξαρτήματα αποστέλλονται σε μεταγενέστερες εργασίες.

Βιομηχανία προτύπων και πιστοποιήσεων

Πληρώντας τα διεθνή πρότυπα, τα χυτά εξαρτήματα αυτοκινήτων εγγυώνται ότι πληρούν τόσο τις απαιτήσεις επιδόσεων όσο και τις απαιτήσεις ασφαλείας. Συχνά, τα ευρήματα αυτά αναφέρονται σε:

- Οι ανοχές χύτευσης εξηγούνται από το ISO 8062.

- Η διαχείριση της ποιότητας της αυτοκινητοβιομηχανίας καλύπτεται από την IATF 16949.

- Το ASTM B85 αποτελεί το επίσημο πρότυπο για τα χυτά κράματα αλουμινίου.

- Οι χημικές συνθέσεις αποτελούν μέρος του SAE J452.

- Η διαδικασία έγκρισης εξαρτημάτων παραγωγής, ή PPAP, αποτελεί μέρος του συστήματος AIAG.

Οι βάσεις του συστήματος πέδησης και οι κόμβοι της ανάρτησης είναι τόσο κρίσιμα για την ασφάλεια εξαρτήματα που πρέπει να χρησιμοποιείται αξονική τομογραφία και πλήρης ιχνηλασιμότητα.

Πώς η χύτευση αλουμινίου για την αυτοκινητοβιομηχανία υποστηρίζει τη βιομηχανία;

1. Μείωση βάρους

Όσο μικρότερο βάρος φέρει το όχημά σας, τόσο πιο αποδοτικό είναι το καύσιμό του και τόσο μικρότερη είναι η εκπομπή διοξειδίου του άνθρακα. Με τα εξαρτήματα αλουμινίου που κατασκευάζονται μέσω της "χύτευσης αυτοκινήτων", το όχημα καταλήγει να ζυγίζει λιγότερο, αλλά δεν είναι λιγότερο ισχυρό ή χρήσιμο.

2. Μέγιστη αποτελεσματικότητα παραγωγής

Η μαζική παραγωγή εξαρτημάτων γίνεται καλύτερα με χύτευση σε μήτρα. Όταν κατασκευάζονται οι μήτρες, τα παραγόμενα εξαρτήματα μπορούν να είναι εκατοντάδες χιλιάδες με πολύ μικρές μόνο αλλαγές. Αυτός είναι ο λόγος για τον οποίο η χρήση της χύτευσης υπό πίεση για εξαρτήματα αυτοκινήτων είναι μια οικονομικά αποδοτική λύση για την κατασκευή αυτοκινήτων μεγάλης κλίμακας.

3. Ακρίβεια διαστάσεων

Τα προϊόντα από χύτευση αλουμινίου είναι ακριβή σε υψηλό επίπεδο, έτσι ώστε να υπάρχει ελάχιστη επεξεργασία μετά τη χύτευση. Κατά συνέπεια, η παραγωγικότητα της γραμμής αυξάνεται και το κόστος παραγωγής μειώνεται.

4. Ευελιξία σχεδιασμού

Χρησιμοποιώντας το σημερινό λογισμικό CAD και προσομοίωσης, οι σχεδιαστές μπορούν να δημιουργήσουν σύνθετα εξαρτήματα που μπορούν να χρησιμοποιηθούν και να παραχθούν. Αυτός ο υψηλός βαθμός σχεδιαστικής ευελιξίας σημαίνει ότι οι μηχανικοί μπορούν να συγχωνεύσουν διάφορα εξαρτήματα σε ένα χυτό, μειώνοντας τόσο το βάρος του όσο και τον χρόνο που απαιτείται για τη συναρμολόγηση.

Φροντίδα του περιβάλλοντος και ανακύκλωση

Οι κατασκευαστές αυτοκινήτων δίνουν σήμερα μεγαλύτερη έμφαση στη βιωσιμότητα. Εδώ, το αλουμίνιο παρουσιάζει επίσης ισχυρές επιδόσεις. Περίπου 90% του αλουμινίου που χύνεται με χύτευση μπορούν να ανακυκλωθούν. Τα απορρίμματα από τη δημιουργία "χυτών αυτοκινήτων" μπορούν να λιώσουν ξανά και να εξακολουθούν να λειτουργούν το ίδιο καλά όπως και την πρώτη φορά.

Η χύτευση εξαρτημάτων αυτοκινήτων με ανακυκλωμένο αλουμίνιο μειώνει σημαντικά τον περιβαλλοντικό αντίκτυπο της βιομηχανίας, επειδή χρειάζεται μόνο 5% της ενέργειας που χρησιμοποιείται για την παραγωγή πρωτογενούς αλουμινίου.

Προβλήματα που αντιμετωπίζει ο κλάδος

Παρόλα αυτά, υπάρχουν κάποια προβλήματα που συνοδεύουν χύτευση αλουμινίου για την αυτοκινητοβιομηχανία. Η φθορά, το πορώδες και η θερμική κόπωση είναι συνήθη προβλήματα που μπορούν να μειώσουν τόσο την ποιότητα των εξαρτημάτων όσο και τη διάρκεια ζωής των εργαλείων. Παρόλα αυτά, νέες μελέτες και εξελίξεις στη χύτευση υπό κενό, τη χύτευση υπό πίεση και τις καλύτερες επιστρώσεις καλουπιών βοηθούν τακτικά στην επίλυση αυτών των δυσκολιών.

Ο κλάδος της χύτευσης σε μήτρα για την αυτοκινητοβιομηχανία φαίνεται ότι θα αναπτυχθεί, κυρίως επειδή οι κατασκευαστές ηλεκτρικών οχημάτων βασίζονται σε χυτό αλουμίνιο για τις μπαταρίες, τους κινητήρες και τα μέρη του πλαισίου τους. Η Tesla και άλλες εταιρείες έχουν αποδείξει ότι η γίγας χύτευση μπορεί να παράγει μεγάλα εξαρτήματα οχημάτων με μία μόνο μηχανή χύτευσης, γεγονός που μειώνει τον αριθμό των απαιτούμενων εξαρτημάτων και επιταχύνει τη συναρμολόγηση.

Η ανάπτυξη της αυτοκινητοβιομηχανίας θα στηριχθεί στα επιτεύγματα των χυτών προϊόντων, τα οποία προσφέρουν καινοτομία συνδυάζοντας τόσο τη μηχανική ποιότητα όσο και τα πλεονεκτήματα του ελαφρού βάρους.

Συμπέρασμα

Σήμερα, οι κατασκευαστές αυτοκινήτων αναζητούν πάντα τρόπους για να ενισχύσουν τις επιδόσεις των οχημάτων τους, να εξοικονομήσουν χρήματα και να προστατεύσουν το περιβάλλον. Η χύτευση αλουμινίου για την αυτοκινητοβιομηχανία είναι η προτιμώμενη μέθοδος για την κατασκευή ισχυρών και ελαφρών εξαρτημάτων σε μεγάλο όγκο. Με τη βοήθεια της χύτευσης αυτοκινήτων, οι κατασκευαστές αυτοκινήτων μπορούν να επιτύχουν καλύτερη οικονομία καυσίμου, καλύτερο χειρισμό και να απλοποιήσουν τη διαδικασία παραγωγής τους. Η χύτευση εξαρτημάτων αυτοκινήτων χρησιμοποιείται στρατηγικά, όχι ως μόδα, αλλά ως βασική αλλαγή στον τρόπο με τον οποίο δημιουργούνται τα σημερινά οχήματα. Με κάθε έγχυση υψηλής πίεσης, τα χυτά αυτοκίνητα αλλάζουν την κατεύθυνση της κινητικότητας, από τα εξαρτήματα του συστήματος μετάδοσης κίνησης και του πλαισίου.

Συχνές ερωτήσεις

1. Ποια είναι η συνήθης θερμοκρασία στην οποία λειτουργεί η χύτευση αλουμινίου στην αυτοκινητοβιομηχανία;

Οι θερμοκρασίες για τη χύτευση κραμάτων αλουμινίου κυμαίνονται από 660°C έως 710°C ανάλογα με τον τύπο τους. Η σταθερότητα των διαστάσεων και η βέλτιστη στερεοποίηση απαιτούν τον έλεγχο των θερμοκρασιών της μήτρας γύρω στους 180°C έως 250°C.

2. Ποια είδη ελαττωμάτων εμφανίζονται σε χυτά μέρη αυτοκινήτων και πώς αντιμετωπίζονται;

Τυπικά παραδείγματα ατελειών είναι το πορώδες αερίου, οι ψυχρές αποφράξεις και οι κοιλότητες συρρίκνωσης. Ορισμένα από αυτά τα προβλήματα αντιμετωπίζονται με χύτευση υπό κενό, προσεκτικό σχεδιασμό των πυλών, ακριβή έλεγχο της θερμοκρασίας και προγράμματα προσομοίωσης κατά τη διαδικασία κατασκευής της μήτρας.

3. Πόσο κοντά στις ακριβείς διαστάσεις βρίσκονται τα χυτά εξαρτήματα αλουμινίου;

Η χύτευση υπό πίεση οδηγεί σε ανοχές ±0,1 mm για διαστάσεις μικρότερες από 25 mm και ±0,2 mm για μεγαλύτερες. Τα συγκροτήματα αυτοκινήτων απαιτούν πολύ στενή διαχείριση τόσο της επιπεδότητας όσο και της ομοκεντρικότητας.

4. Μπορούν τα χυτά μέρη αλουμινίου να χρησιμοποιηθούν στο σχεδιασμό ηλεκτρικών οχημάτων (EV);

Ναι. Λόγω της ελαφρότητας, της θερμικής αγωγιμότητας και της ανακυκλωσιμότητάς του, η χύτευση αλουμινίου βρίσκεται στα EV ως περίβλημα μπαταρίας, περίβλημα κινητήρα και περίβλημα μετατροπέα.

5. Ποια κράματα χρησιμοποιούνται συχνότερα για την κατασκευή χυτών εξαρτημάτων για αυτοκίνητα;

Θα διαπιστώσετε ότι τα A380, ADC12 και AlSi10Mg είναι δημοφιλείς επιλογές κραμάτων. Επειδή χυτεύονται καλά, έχουν καλή αναλογία αντοχής προς βάρος και αντιστέκονται στη διάβρωση, είναι ιδανικά για εξαρτήματα αυτοκινήτων υψηλών επιδόσεων.

0 Σχόλια