Per la produzione automobilistica, il miglioramento dell'efficienza, delle prestazioni e del peso sono oggi necessità fondamentali piuttosto che scelte. La maggior parte di questi risultati è resa possibile dalla pressofusione di alluminio. In particolare, la pressofusione di alluminio per il settore automobilistico è oggi fondamentale per la creazione di componenti resistenti e leggeri, necessari per ogni tipo di veicolo, dalle berline agli autocarri pesanti. Poiché l'efficienza elettrica e dei consumi gioca un ruolo importante nella produzione di automobili, gli ingegneri e i produttori devono prestare maggiore attenzione alle fusioni per il settore automobilistico.

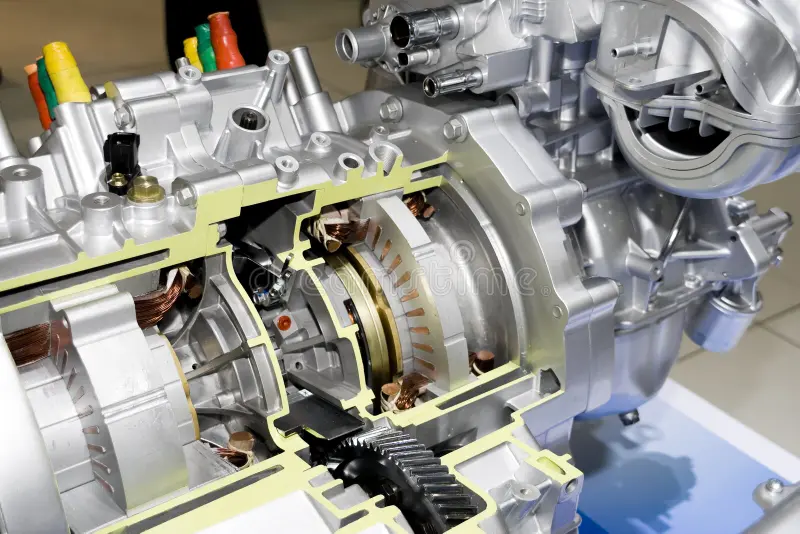

Che cos'è la pressofusione di alluminio per autoveicoli?

In pressofusione di alluminioL'alluminio fuso viene spinto in uno stampo di acciaio ad alta pressione. Una volta solidificato, l'alluminio offre un pezzo con la stessa precisione e ripetibile ogni volta che è necessario. Sebbene gli impianti di produzione utilizzino il controllo di qualità ovunque, il suo impiego nel settore automobilistico spicca.

Grazie alla pressofusione automobilistica, i produttori sono in grado di creare pezzi resistenti e molto più leggeri di quelli analoghi realizzati in acciaio. Ciò è fondamentale per contribuire a migliorare il risparmio di carburante di un veicolo e a ridurre le emissioni nocive.

Usi della pressofusione automobilistica

La creazione di molti componenti di veicoli dipende oggi dalla pressofusione di alluminio. Questo include almeno:

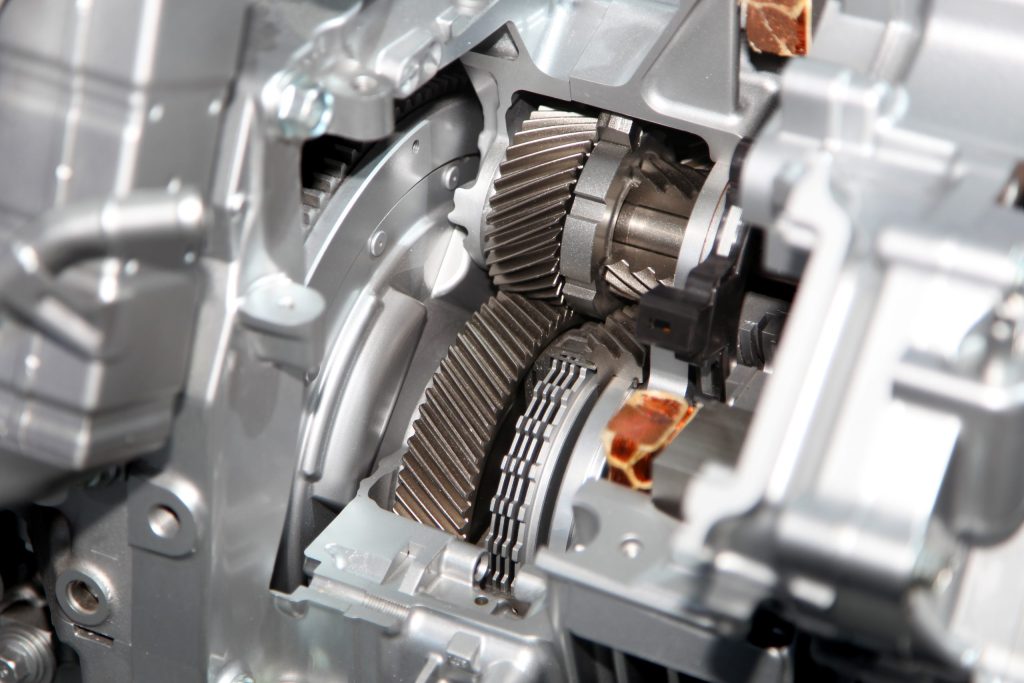

- Entrambi i tipi di trasmissione

- Le sommità dei cilindri

- Il bagagliaio viene chiamato blocco motore.

- Sono noti anche come bracci di controllo:

- Telai che sostengono un edificio

I componenti automobilistici in pressofusione sono unici perché possono essere realizzati con maggiore precisione e possono essere ripetuti facilmente. La capacità di produrre strutture a pareti sottili con disegni dettagliati che richiedono una lavorazione molto ridotta è un vantaggio significativo.

Stabilità e lavoro della struttura

I componenti critici di un veicolo vengono solitamente scelti come "getti automobilistici" semplicemente per la loro integrità strutturale. Questi componenti offrono molti vantaggi, come la robustezza meccanica, la buona conduzione del calore e l'assenza di corrosione, qualità necessarie in tutte le parti del motore di un'automobile. La pressofusione ad alta pressione assicura che i pezzi non si rompano sotto la pressione delle normali operazioni.

Grazie a strumenti di simulazione avanzati, gli ingegneri sono in grado di creare "parti automobilistiche in pressofusione" che migliorano il modo in cui i materiali viaggiano, vengono raffreddati e si solidificano. Grazie a questo controllo, i pezzi presentano una riduzione dei difetti, una minore porosità e una migliore resistenza alle sollecitazioni.

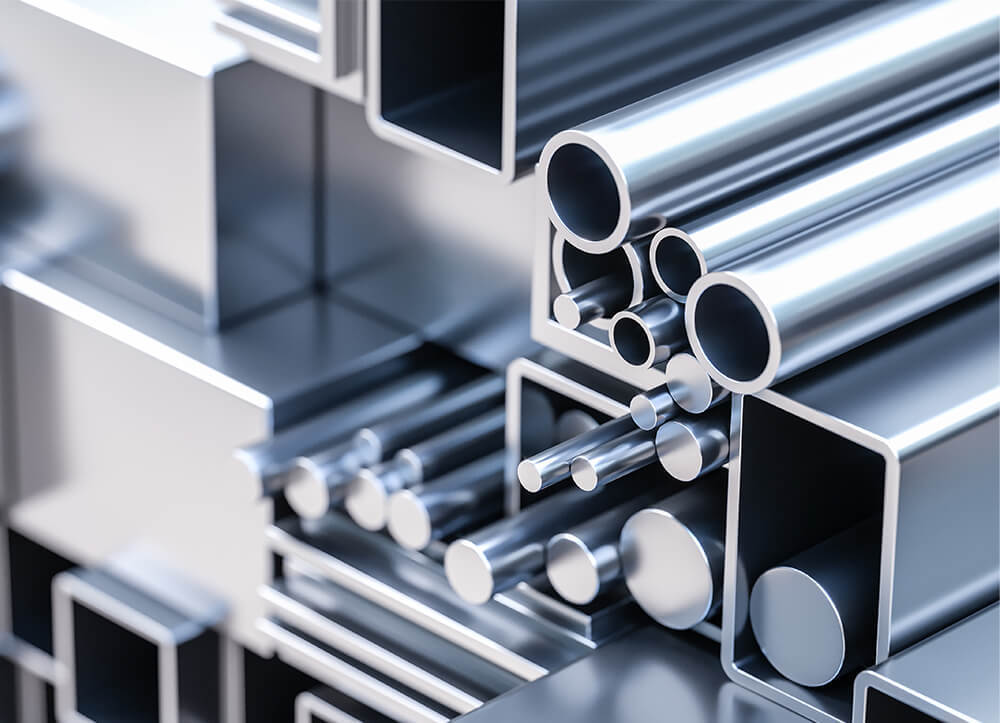

Perché l'alluminio?

L'alluminio viene utilizzato perché svolge diverse funzioni importanti. Più leggero di un terzo rispetto all'acciaio, l'alluminio migliora direttamente l'efficienza del carburante e contribuisce a ridurre le emissioni. Oltre a ridurre il peso, l'alluminio è in grado di resistere al calore elevato e alla corrosione, il che lo rende ideale per i componenti destinati a tali ambienti.

Le leghe di alluminio più comunemente utilizzate nella pressofusione automobilistica sono A360, A380 e ADC12. Grazie alla loro chimica, queste leghe sono resistenti, flessibili all'aria aperta e facili da versare negli stampi. La lavorazione agevole dell'alluminio rende meno costose le attività successive alla lavorazione.

Come funziona la produzione

Il flusso di lavoro della pressofusione di alluminio per autoveicoli prevede le seguenti fasi:

- La progettazione di uno stampo viene eseguita su ordinazione, seguendo la geometria e l'utilizzo del pezzo.

- L'alluminio viene riscaldato e portato in uno stampo a pressioni comprese tra 10.000 e 30.000 psi.

- Dopo la realizzazione di ogni pezzo, questo si raffredda e si solidifica nello stampo prima di essere rilasciato.

- In questa fase viene rimosso il materiale in eccesso (noto come "flash") e il pezzo può essere lavorato o rivestito nuovamente.

Grazie al miglioramento dell'automazione e della robotica, la produzione di fusioni automobilistiche in grandi volumi richiede oggi meno lavoratori e garantisce la qualità lungo tutta la catena di fornitura.

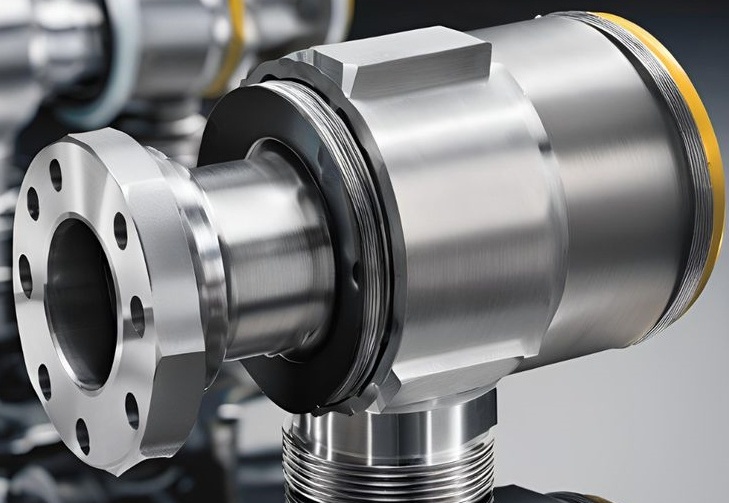

Progettazione di sistemi tecnici e sviluppo di processi

Il modo in cui i componenti pressofusi in alluminio funzionano, durano e corrispondono al loro design nell'industria automobilistica è largamente influenzato dalla gestione del processo. Tutti i punti di controllo e di azione durante la pressofusione di alluminio per automobili devono essere progettati e controllati con attenzione per garantire che i prodotti soddisfino le rigorose regole delle case automobilistiche di tutto il mondo.

1. Pressione di iniezione

La pressione nei processi di pressofusione ad alta pressione viene mantenuta tra 100 e 200 MPa (da 14.500 a 29.000 psi). La pressione su componenti di grandi dimensioni, come gli alloggiamenti della trasmissione o i vassoi della batteria, può raggiungere i 250 MPa. L'indagine richiede che la pressione aumenti a questi livelli.

- Riempire molto rapidamente le cavità a parete sottile.

- Impedire che il cibo si indurisca troppo presto

- Eliminare il gas all'interno del metallo ed eventuali buchi o pori.

La pressione ottimale viene stabilita in base ai dettagli del pezzo, al set di stampi e allo spessore, rendendo possibili applicazioni automobilistiche con pareti da 1,5 mm a 4 mm.

2. Controllo delle temperature di fusione e dell'intero processo di riscaldamento

La colata di leghe di alluminio come A380, A36,0 e ADC1 viene solitamente eseguita a temperature comprese tra 660°C e 710°C. Il controllo deve essere preciso perché altrimenti possono verificarsi difetti, tra cui quelli sopra citati.

- Le chiusure per freddo sono causate da una temperatura molto bassa.

- Restringimento eccessivo e aumento delle sacche d'aria (funzionamento a temperatura troppo elevata)

Anche le temperature nello stampo sono molto importanti e di solito vengono gestite tra 180°C e 250°C, utilizzando sistemi che funzionano a olio o ad acqua. Mantenendo costante la temperatura dello stampo si evita l'usura precoce dello stampo e si garantisce che ogni pezzo di forma complessa venga prodotto allo stesso modo.

3. Tempo di ciclo

Il tempo di ciclo gioca un ruolo importante sia per la produttività che per i costi della pressofusione di alluminio per autoveicoli in grandi volumi. La maggior parte dei progetti viene completata con un tempo di ciclo medio compreso tra:

- Per questi componenti la durata dovrebbe essere compresa tra 25-45 secondi.

- I rivestimenti si applicano in 60-90 secondi per i componenti principali, come i telai e le scatole delle batterie EV.

Questo ciclo funziona come segue:

- Per l'iniezione, utilizzare 0,1-0,3 secondi.

- Lasciare che i denti siano esposti al fluoro per almeno due e non più di cinque secondi.

- Il metodo di solidificazione varia a seconda dei volumi dei pezzi e dei progetti di raffreddamento.

- L'espulsore inserisce la matrice e, ruotando l'impugnatura, fa fuoriuscire il metallo.

L'uso di un software di simulazione è importante per accelerare il tempo di ciclo, preservando la qualità della produzione.

4. Vita e cure regolari

A seconda della complessità del pezzo, dell'estremo calore dello stampo e del tipo di acciaio utilizzato, uno stampo per motori automobilistici funziona generalmente per 100.000-200.000 colpi prima di essere sostituito. Ogni 10.000-20.000 colpi, la macchina richiede spesso una manutenzione per evitare guasti causati da:

- Stanchezza causata dal calore

- Scricchiolii

- Quando la pioggia o l'acqua in movimento rimuove sezioni di sedimenti.

- Generazione magica di flash

I metodi di diffusione come la PVD (Physical Vapor Deposition) o la nitrurazione vengono regolarmente applicati per far durare di più gli utensili.

5. Regolazione della temperatura

La riduzione del tempo di ciclo e il controllo del raffreddamento dei pezzi si ottengono garantendo un raffreddamento efficiente durante il processo di fusione. La maggior parte degli stampi odierni include i seguenti elementi:

- I canali di raffreddamento a geometria conforme sono realizzati per una gestione precisa della temperatura.

- I sistemi di deflettori e gorgogliatori sono utilizzati per mantenere le temperature dei punti caldi localizzati.

- Il monitoraggio della temperatura dello stampo è possibile con termocoppie e sistemi a infrarossi in tempo reale.

I sistemi avanzati mantengono la temperatura di ogni sezione dello stampo vicina alla stessa chiudendo il circuito e regolando ripetutamente l'alimentazione di acqua o olio durante il funzionamento.

6. Come vengono dimensionate e pesate le parti

L'industria automobilistica offre una vasta gamma di componenti pressofusi di piccole e grandi dimensioni. Alcuni esempi sono:

| Parte | Dimensioni approssimative | Peso | Spessore della parete |

| Alloggiamento della trasmissione | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Supporto motore | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Vassoio della batteria (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Staffa o braccio di collegamento | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

In questi pezzi, la progettazione per la producibilità (DFM) è particolarmente importante, poiché i getti a parete sottile sono solitamente difficili con altri metodi, ma semplici con la pressofusione ad alta pressione.

7. Tolleranze dimensionali

Con la pressofusione è possibile ottenere componenti di alta precisione. Nella pressofusione di alluminio si possono ottenere tolleranze da +/- 0,1 mm a +/- 2,5 mm.

- Per lunghezze inferiori a 25 mm, le tolleranze non superano ±0,1 mm.

- ±0,2 mm quando si applica ad articoli con dimensioni da 25 a 100 mm

- La planarità può essere mantenuta fino a 0,3 mm per 300 mm

- Tutte le sedi dei cuscinetti devono avere una tolleranza di rotondità di 0,05 mm.

La lavorazione CNC o l'alesatura possono essere saltate a meno che la superficie di accoppiamento non sia un ingranaggio, un alloggiamento per cuscinetti o un'area di tenuta critica.

8. Lo scopo è anche quello di gestire il controllo della porosità e i sistemi di vuoto.

Nella pressofusione, la porosità diventa spesso un problema importante. Per questo motivo, nella maggior parte delle celle di produzione automobilistica sono ormai standard le pressofusioni sotto vuoto, per eliminare l'aria dalla cavità dello stampo prima di aggiungere il metallo liquido. La maggior parte dei sistemi di vuoto sono impostati tra 30 e 80 mbar.

- Diminuisce la possibilità di intrappolare sacche di gas

- Migliora la facilità con cui un getto può essere unito tramite saldatura

- Contribuisce a migliorare la resistenza ai carichi ripetuti

I difetti di porosità vengono quasi eliminati nelle parti critiche per la struttura utilizzando i processi di squeeze casting e rheocasting.

9. Selezione della lega

Tutte le leghe utilizzate nella pressofusione automobilistica svolgono ruoli diversi.

- A380: Si trova nel maggior numero di esemplari; è facile da modellare in parti, è resistente e ha un'elevata capacità di condurre il calore.

- L'A360 offre una migliore resistenza alla corrosione e per questo viene spesso utilizzato per scopi ingegneristici ad alte prestazioni.

- ADC12: Ampiamente conosciuto in Asia perché funziona in modo simile all'A380; tuttavia, è più fluido e lavora con facilità.

- L'AlSi10Mg viene impiegato nei componenti EV per le sue proprietà di resistenza e allungamento.

La microstruttura viene deliberatamente modificata con l'aggiunta di TiB₂ e l'utilizzo di fasi eutettiche di silicio modificate, che migliorano la duttilità.

Tecnologia avanzata per l'integrazione dei processi

Oggi le fonderie collegano la pressofusione di alluminio con tecnologie come i sensori all'interno dello stampo, il ciclo chiuso e i gemelli digitali. Questi sistemi consentono di migliorare o potenziare le campagne in tempo reale.

- Dati che mostrano le velocità di iniezione del primo e del secondo stadio

- La lubrificazione dello stampo

- Velocità dello stantuffo

- Controllare attentamente la quantità di tempo in cui si mantiene la pressione.

Un controllo così preciso consente di ripetere facilmente i processi e di ridurre gli scarti per i programmi automobilistici che necessitano di milioni di "pezzi automobilistici pressofusi" ogni anno.

Proprietà e processi di tempra delle leghe di alluminio

La conoscenza della metallurgia delle leghe di alluminio è necessaria per garantire buoni risultati nella pressofusione. Quando l'alluminio è sottoposto a un'iniezione ad alta pressione e a un raffreddamento rapido, si congela così velocemente che la solidificazione non è in equilibrio, il che modella la microstruttura, le proprietà e i difetti del metallo.

Indicatori importanti utilizzati nella solidificazione.

- Il tempo necessario per la solidificazione è compreso tra 1,5 e 8 secondi, a seconda dello spessore della colata e della velocità di raffreddamento.

- La dimensione dei grani è misurata da 5 a 50 µm ed è influenzata dalla velocità di raffreddamento e dai raffinatori di grani.

- Nelle applicazioni più severe, la distanza tra i bracci di dendrite secondaria deve essere inferiore a 30 µm per ottenere migliori prestazioni di trazione e fatica.

- I raffinatori di grani del tipo Al-Ti-B sono utili perché rendono gli utensili più duri e meno porosi. Inoltre, il silicio eutettico nelle leghe Al-Si viene raffinato con Sr (stronzio), che ne migliora la capacità di essere modellato o allungato.

Problemi comuni e relative soluzioni

Tuttavia, la pressofusione di alluminio comporta ancora un piccolo numero di difetti. Scoprire le ragioni principali degli errori e scegliere le soluzioni giuste rende efficiente il controllo qualità del settore automobilistico.

| Difetto | Causa | Mitigazione |

| Porosità del gas | Aria intrappolata, ventilazione inadeguata | Utilizzare la pressofusione sotto vuoto, ottimizzare il design dello sfiato |

| Chiusura a freddo | Bassa temperatura di fusione o di stampo, scarsa fluidità | Aumentare la temperatura, riprogettare la posizione del cancello |

| Porosità da ritiro | Solidificazione non uniforme, sezioni spesse | Modifica dei canali di raffreddamento, aggiunta di alimentatori |

| Flash | Pressione eccessiva o matrice usurata | Mantenere lo stampo, ottimizzare il serraggio |

| Saldatura a stampo | Adesione della lega allo stampo | Utilizzare un rivestimento adeguato dello stampo e controllare la temperatura |

| Inclusioni | Contaminazione da ossido, fusione sporca | Utilizzare il degasaggio (gorgogliamento Ar), la filtrazione |

Gli studi CpK e i diagrammi di Pareto vengono utilizzati regolarmente per individuare i punti in cui si verificano i difetti e classificare le azioni necessarie per risolverli.

Simulazione e revisione della progettazione dello stampo

Attualmente, i flussi avanzati di pressofusione si basano su strumenti CAE (Computer-Aided Engineering). Gli ingegneri eseguono test digitali dei loro progetti con il software prima di realizzare qualsiasi pezzo.

Le piattaforme software più note sono utilizzate da molti sviluppatori.

- MAGMASoft

- Flusso-3D Cast

- ProCAST

- QualsiasiCasting

Modello di simulazione:

- Il comportamento dell'alluminio fuso quando si muove

- Il movimento del bordo solido del polimero e la variazione di temperatura in tutta la fusione

- Probabilità di porosità

- I modi in cui l'aria rimane intrappolata nella conduttura

- Sollecitazioni e flessioni che rimangono nello stampo dopo la produzione del pezzo

Con l'iterazione virtuale, i progettisti di stampi individuano e risolvono i problemi senza dover realizzare gli stampi, risparmiando tempo e denaro sia in fase di prototipazione che di produzione.

Il settore dell'ingegneria delle superfici, seguito dalla post-elaborazione

Sebbene la pressofusione produca una forma e un aspetto eccellenti (Ra ~1,6-3,2 µm), molte volte è necessario ricorrere a trattamenti superficiali aggiuntivi per motivi di utilizzo o di aspetto.

Post-processi comuni:

- La granigliatura aiuta a eliminare le scorie e le incrostazioni di ossido.

- Le aree strettamente controllate, come i fori e le superfici critiche per la planarità, vengono realizzate con la lavorazione CNC.

- Aumenta la resistenza alla corrosione dei telai o delle parti esterne e dell'anodizzazione.

- Aggiunge resistenza e una buona finitura alla parte visibile della bicicletta.

- Impregnazione: Riempimento di piccoli fori con resina per sigillare una parte in modo che i fluidi non possano passare (come le coppe dell'olio).

Cose da considerare durante l'assemblaggio e la giunzione

Le parti in alluminio pressofuso entrano spesso in contatto con altri metalli, materiali plastici o vari assemblaggi elettronici. I team di ingegneri devono includere:

- Una differenza nel CTE dei materiali

- Il pericolo di corrosione galvanica, principalmente associato a dispositivi di fissaggio in magnesio e acciaio

- Le leghe ad alto contenuto di silicio, come l'A380, sono difficili da saldare.

- Nella maggior parte dei casi, gli inserti di filettatura vengono inseriti con il calore o con una procedura a ultrasuoni, poiché l'alluminio è molto morbido.

- Gli assemblaggi strutturali possono essere saldati con perni di saldatura, incollati con adesivi o mediante saldatura per attrito (FSW).

Inoltre, la schermatura EMI per le custodie delle batterie EV e per gli alloggiamenti dei motori può essere applicata mediante placcatura o rivestimento diretto.

Celle di colata e automazione all'interno dell'impianto

Le fonderie di automobili dispongono di celle di pressofusione automatizzate che gestiscono operazioni ad alta velocità e controllate.

- Le capacità nella pressofusione a camera fredda vanno da 350 a 4.000 tonnellate di forza di chiusura.

- Si tratta dei cosiddetti bracci robotizzati per l'estrazione dei pezzi.

- Gli spruzzatori di lubrificazione sono un tipo di attrezzatura.

- Sistemi a vuoto

- Pannelli di controllo attivi in tempo reale

Tutte le celle sono progettate per seguire il takt time e l'OEE e, in media, producono 250-500 pezzi all'ora, a seconda delle dimensioni dei componenti.

I profilometri laser, le sonde a correnti parassite e le telecamere di visione vengono utilizzati in linea per verificare che solo i pezzi conformi vengano inviati alle operazioni a valle.

Settore degli standard e delle certificazioni

Grazie alla conformità agli standard internazionali, i componenti automobilistici pressofusi sono garantiti per soddisfare sia le prestazioni che i requisiti di sicurezza. Spesso questi risultati vengono citati in:

- Le tolleranze di colata sono spiegate dalla norma ISO 8062.

- La gestione della qualità nel settore automobilistico è coperta dalla norma IATF 16949.

- L'ASTM B85 è lo standard ufficiale per le fusioni in lega di alluminio.

- Le composizioni chimiche fanno parte della norma SAE J452.

- Il processo di approvazione dei pezzi di produzione, o PPAP, fa parte del sistema AIAG.

I supporti del sistema frenante e i nodi delle sospensioni sono parti talmente critiche per la sicurezza da richiedere la scansione TC e la tracciabilità completa.

In che modo la pressofusione di alluminio per autoveicoli sostiene l'industria?

1. Riduzione del peso

Minore è il peso del veicolo, maggiore è l'efficienza del carburante e minori sono le emissioni di carbonio. Con le parti in alluminio realizzate tramite "pressofusione automobilistica", il veicolo finisce per pesare meno, ma non per essere meno resistente o utile.

2. Massima efficacia produttiva

La produzione di massa di componenti si realizza al meglio con la pressofusione. Una volta realizzati gli stampi, i pezzi prodotti possono essere centinaia di migliaia con modifiche minime. Ecco perché la pressofusione per i componenti automobilistici è una soluzione economicamente vantaggiosa per la produzione di auto su larga scala.

3. Precisione dimensionale

I prodotti ottenuti dalla pressofusione di alluminio sono accurati a un livello elevato, quindi c'è poco da lavorare dopo la colata. Di conseguenza, la produttività della linea aumenta e i costi di produzione diminuiscono.

4. Flessibilità del design

Grazie agli attuali software CAD e di simulazione, i progettisti possono creare pezzi complessi che possono essere utilizzati e prodotti. Questo elevato grado di flessibilità progettuale consente agli ingegneri di unire più parti in un'unica fusione, riducendo il peso e il tempo necessario per l'assemblaggio.

Cura dell'ambiente e riciclaggio

Oggi le case automobilistiche si concentrano maggiormente sulla sostenibilità. Anche in questo caso, l'alluminio mostra ottime prestazioni. Circa 90% dell'alluminio pressofuso può essere riciclato. Gli scarti della creazione di "fusioni automobilistiche" possono essere fusi ancora una volta e funzionare ancora bene come la prima volta.

La pressofusione di parti automobilistiche con alluminio riciclato riduce notevolmente l'impatto ambientale dell'industria, perché richiede solo il 5% dell'energia utilizzata per produrre alluminio primario.

Problemi dell'industria

Tuttavia, ci sono alcuni problemi che si presentano con pressofusione di alluminio per il settore automobilistico. L'usura, la porosità e la fatica termica sono problemi comuni che possono ridurre la qualità dei pezzi e la durata degli utensili. Tuttavia, nuovi studi e progressi nella pressofusione sotto vuoto, nella colata in pressione e nei migliori rivestimenti degli stampi contribuiscono regolarmente a risolvere questi problemi.

L'industria della pressofusione automobilistica sembra destinata a crescere, soprattutto perché i produttori di veicoli elettrici si affidano all'alluminio pressofuso per le batterie, i motori e le parti del telaio. Tesla e altre aziende hanno dimostrato che la giga-fusione può produrre parti di veicoli di grandi dimensioni con un'unica macchina di pressofusione, riducendo il numero di parti necessarie e velocizzando l'assemblaggio.

La crescita dell'industria automobilistica si baserà sui risultati ottenuti dai getti, che offrono innovazione unendo qualità meccanica e leggerezza.

Conclusione

Oggi le case automobilistiche sono sempre alla ricerca di modi per aumentare le prestazioni dei loro veicoli, risparmiare denaro e proteggere l'ambiente. La pressofusione di alluminio per autoveicoli è il metodo preferito per produrre componenti resistenti e leggeri in grandi volumi. Con l'aiuto della pressofusione automobilistica, i produttori di automobili possono ottenere un migliore risparmio di carburante, una migliore maneggevolezza e semplificare il processo di produzione. La pressofusione di componenti automobilistici viene utilizzata in modo strategico, non come una moda, ma come un cambiamento chiave nel modo in cui vengono creati i veicoli di oggi. Con ogni iniezione ad alta pressione, i getti automobilistici cambiano la direzione della mobilità, a partire dai componenti della trasmissione e del telaio.

Domande frequenti

1. Qual è la temperatura abituale a cui viene eseguita la pressofusione di alluminio nel settore automobilistico?

Le temperature per la colata delle leghe di alluminio variano da 660°C a 710°C a seconda del tipo. La stabilità dimensionale e la solidificazione ottimale richiedono il controllo delle temperature dello stampo, che si aggirano tra i 180°C e i 250°C.

2. Quali tipi di difetti compaiono nei pezzi pressofusi per autoveicoli e come vengono gestiti?

Esempi standard di difetti sono la porosità da gas, le chiusure a freddo e le cavità da ritiro. Alcuni di questi problemi vengono affrontati con la colata sottovuoto, un'attenta progettazione delle porte, un preciso controllo della temperatura e programmi di simulazione durante il processo di produzione degli stampi.

3. Quanto si avvicinano i pezzi pressofusi in alluminio alle dimensioni esatte?

La pressofusione ad alta pressione comporta tolleranze di ±0,1 mm per dimensioni inferiori a 25 mm e di ±0,2 mm per quelle superiori. I gruppi automobilistici richiedono una gestione molto attenta sia della planarità che della concentricità.

4. Le parti in alluminio pressofuso possono essere utilizzate nella progettazione di veicoli elettrici (EV)?

Grazie alla sua leggerezza, alla conduttività termica e alla riciclabilità, l'alluminio pressofuso viene utilizzato nei veicoli elettrici come involucro per le batterie, alloggiamenti per i motori e custodie per gli inverter.

5. Quali sono le leghe più utilizzate per la produzione di parti pressofuse di automobili?

Le leghe più diffuse sono A380, ADC12 e AlSi10Mg. Grazie alla buona fusione, al buon rapporto forza-peso e alla resistenza alla corrosione, sono perfette per le parti di automobili ad alte prestazioni.

0 commenti