Для автомобильного производства повышение эффективности, производительности и веса теперь не столько выбор, сколько необходимость. Большинство из этих достижений стало возможным благодаря литью алюминия под давлением. В частности, литье алюминия под давлением для автомобильной промышленности сегодня является жизненно важным для создания прочных и легких деталей, необходимых для всех моделей - от седанов до тяжелых грузовиков. Поскольку электрическая и топливная эффективность играют большую роль в создании автомобилей, инженеры и производители должны уделять больше внимания автомобильному литью.

Что такое литье алюминия под давлением?

На сайте литьё алюминия под давлениемРасплавленный алюминий подается в стальную форму под высоким давлением. После застывания алюминия получается деталь с одинаковой точностью, которую можно повторить в любой момент. Хотя на производственных предприятиях контроль качества используется повсеместно, его применение в автомобильном секторе стоит особняком.

Благодаря автомобильному литью производители могут создавать детали, которые одновременно прочны и намного легче аналогичных, изготовленных из стали. Это позволяет улучшить топливную экономичность автомобиля и снизить уровень вредных выбросов.

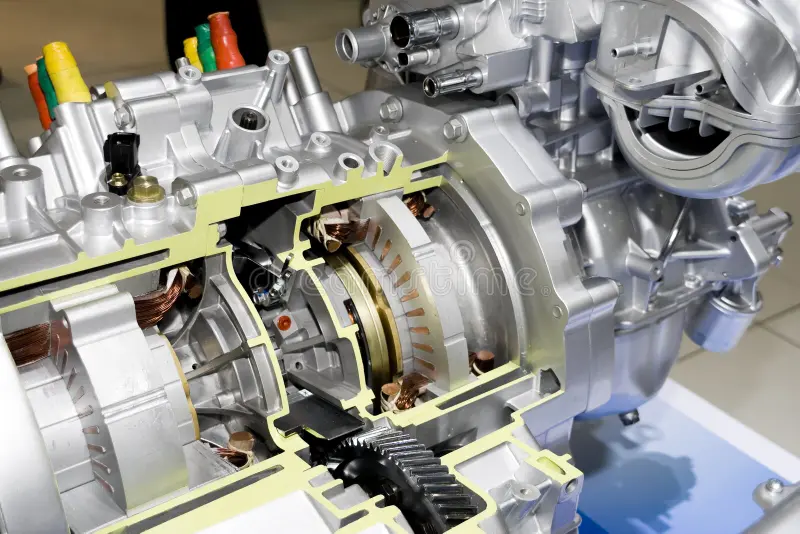

Применение автомобильного литья под давлением

Создание многих компонентов автомобиля сегодня зависит от литья алюминия под давлением. К ним относятся, по крайней мере:

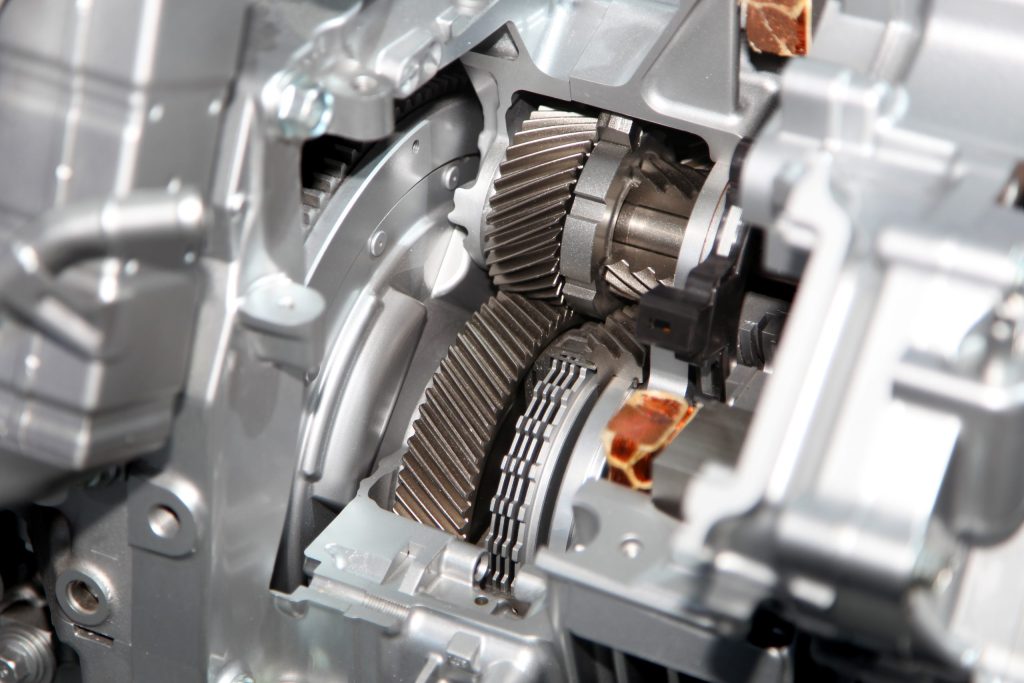

- Оба типа трансмиссии

- Вершины цилиндров

- Багажник называют блоком двигателя.

- Также известны как рычаги управления:

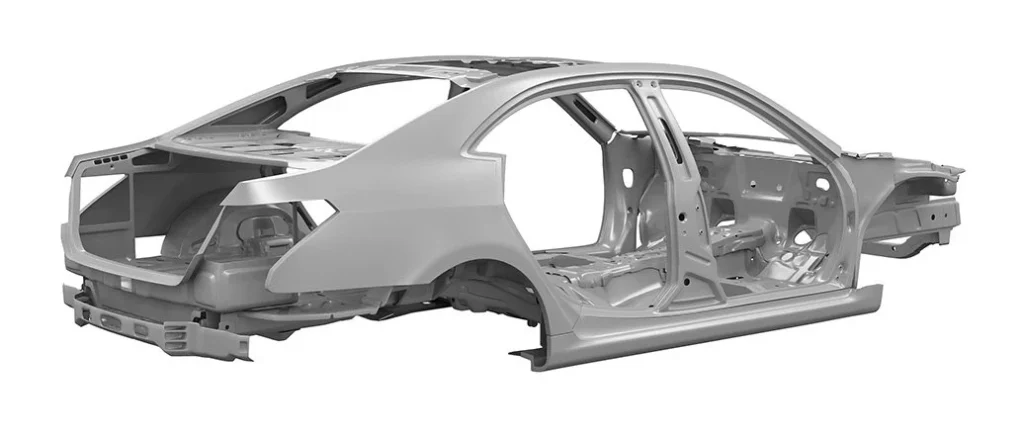

- Каркасы, поддерживающие здание

Автомобильные детали, полученные методом литья под давлением, уникальны тем, что их можно изготавливать с высокой точностью и легко повторять. Существенным преимуществом является возможность изготовления тонкостенных конструкций с детальным дизайном, требующим минимальной механической обработки.

Стабильность и работа рамок

Важнейшие компоненты автомобиля обычно выбираются в качестве "автомобильного литья" просто за их структурную целостность. Эти детали обладают множеством преимуществ, таких как механическая прочность, хорошая теплопроводность и отсутствие коррозии - качества, необходимые для всех частей автомобильного двигателя. Литье под высоким давлением гарантирует, что детали не сломаются под давлением обычных операций.

С помощью современных инструментов моделирования инженеры могут создавать "автомобильные детали для литья под давлением", которые улучшают перемещение, охлаждение и затвердевание материалов. Благодаря такому контролю в деталях уменьшается количество дефектов, снижается пористость и повышается устойчивость к нагрузкам.

Почему алюминий?

Алюминий используется потому, что он служит нескольким важным целям. Будучи на треть легче стали, алюминий напрямую повышает эффективность использования топлива и способствует снижению выбросов. Помимо снижения веса, алюминий способен противостоять высокой температуре и коррозии, что делает его подходящим для компонентов, работающих в таких условиях.

Чаще всего в автомобильном литье под давлением используются алюминиевые сплавы A360, A380 и ADC12. Благодаря своему химическому составу эти сплавы прочны, эластичны на воздухе и легко заливаются в формы. Гладкая обработка алюминия делает задачи, возникающие после обработки, менее дорогостоящими.

Как работает производство

Рабочий процесс литья алюминия под давлением для автомобилей будет состоять из следующих этапов:

- Конструкция пресс-формы создается на заказ, в соответствии с геометрией и назначением детали.

- Алюминий нагревается и подается в штамп под давлением от 10 000 до 30 000 фунтов на квадратный дюйм.

- После изготовления каждой детали она охлаждается и застывает в штампе, а затем выпускается.

- На этом этапе удаляется лишний материал (так называемая "вспышка"), и деталь может быть подвергнута повторной обработке или покрытию.

Благодаря усовершенствованной автоматизации и робототехнике для производства автомобильных отливок в больших объемах теперь требуется меньше рабочих и обеспечивается качество по всей цепочке поставок.

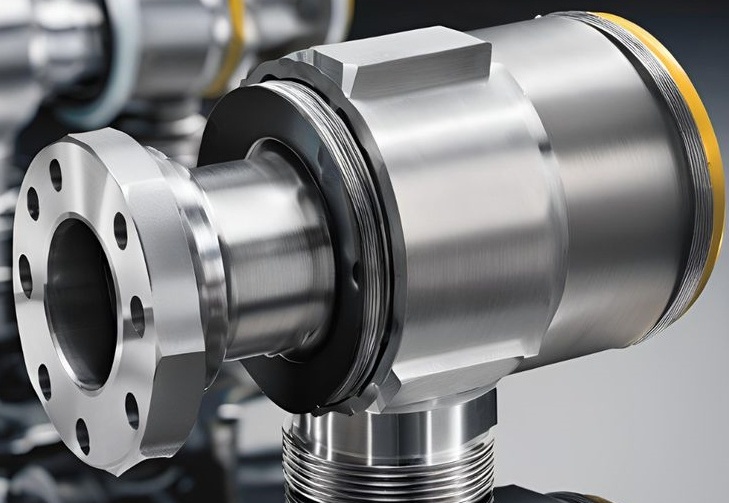

Проектирование технических систем и разработка технологических процессов

От того, насколько правильно организован процесс литья алюминия под давлением, насколько долговечны и соответствуют своему дизайну компоненты в автомобильной промышленности, во многом зависит их качество. Все пункты контроля и действия при литье алюминия под давлением для автомобилей должны быть тщательно разработаны и проверены, чтобы гарантировать, что продукция будет соответствовать строгим правилам автопроизводителей во всем мире.

1. Давление впрыска

Давление в процессах литья под высоким давлением поддерживается в диапазоне от 100 МПа до 200 МПа (от 14 500 до 29 000 фунтов на квадратный дюйм). Давление на крупных компонентах, таких как корпуса трансмиссий или поддоны аккумуляторов, может достигать 250 МПа. Для проведения исследования необходимо, чтобы давление увеличивалось при таких уровнях.

- Быстро заполняют тонкостенные полости.

- Не дайте пище затвердеть слишком рано

- Избавьтесь от газа внутри металла и любых отверстий или пор.

Оптимальное давление устанавливается в зависимости от деталей, комплекта штампов и толщины, что делает возможным применение автомобилей со стенками от 1,5 мм до 4 мм.

2. Контроль температуры расплава и всего процесса нагрева

Литье алюминиевых сплавов, таких как A380, A36,0 и ADC1, обычно производится при температурах от 660°C до 710°C. Контроль должен быть точным, поскольку в противном случае могут возникнуть любые дефекты, в том числе и те, о которых говорилось выше.

- Холодное отключение происходит из-за очень низкой температуры.

- Слишком большая усадка и увеличение количества воздушных карманов (работа при слишком высокой температуре)

Температура в пресс-форме также очень важна и обычно регулируется в диапазоне от 180 до 250 °C с помощью систем, работающих на масле или воде. Поддержание постоянной температуры в пресс-форме позволяет остановить износ штампа на ранней стадии и гарантирует, что все детали сложной формы получатся одинаковыми.

3. Время цикла

Время цикла играет важную роль как в производительности, так и в стоимости крупносерийного литья алюминия под давлением для автомобильной промышленности. Большинство проектов завершается со средним временем цикла между:

- Для этих компонентов продолжительность работы должна составлять 25-45 секунд.

- Покрытия наносятся за 60-90 секунд на основные компоненты, такие как рамы и аккумуляторные блоки EV.

Этот цикл работает следующим образом:

- Для инъекций используйте 0,1-0,3 секунды.

- Дайте зубам время для воздействия фтора не менее двух и не более пяти секунд.

- Метод затвердевания различается для разных объемов деталей и конструкций охлаждения

- Выбрасыватель вставляет матрицу и вскоре выплескивает металл при повороте рукоятки.

Использование программного обеспечения для моделирования важно для ускорения времени цикла при сохранении качества продукции.

4. Жизнь и регулярный уход

В зависимости от сложности детали, сильного нагрева пресс-формы и типа используемой инструментальной стали штамп в автомобильных двигателях обычно работает от 100 000 до 200 000 выстрелов до замены. Через каждые 10 000-20 000 выстрелов машина часто нуждается в техническом обслуживании, чтобы избежать поломок, вызванных:

- Усталость, вызванная жарой

- Взлом

- Когда дождь или движущаяся вода удаляют участки осадка.

- Магическая генерация вспышек

Чтобы инструменты служили дольше, регулярно применяются методы диффузии, такие как PVD (физическое осаждение паров) или азотирование.

5. Регулирование температуры

Сократить время цикла и контролировать охлаждение деталей лучше всего путем обеспечения эффективного охлаждения в процессе литья. Большинство современных штампов включают в себя следующее:

- Охлаждающие каналы в виде конформной геометрии обеспечивают точное управление температурой.

- Для поддержания локальных температур в горячих точках используются системы перегородок и барботеров.

- Контроль температуры пресс-формы возможен с помощью термопар и инфракрасных систем в режиме реального времени

Современные системы поддерживают температуру каждой секции матрицы на одном уровне, замыкая контур и многократно регулируя подачу воды или масла во время работы.

6. Как измеряются и взвешиваются детали

В автомобильной промышленности используется широкий спектр мелких и крупных компонентов, изготовленных методом литья под давлением. Примеры включают:

| Часть | Приблизительный размер | Вес | Толщина стенок |

| Корпус коробки передач | 500 x 400 x 300 мм | 8-12 кг | 3-5 мм |

| Крепление двигателя | 250 x 180 x 90 мм | 1-2 кг | 3 мм |

| Поддон для аккумулятора (EV) | 1 200 x 1 000 x 100 мм | 15-25 кг | 2,5-4 мм |

| Кронштейн или рычаг | 150 x 80 x 50 мм | 0,3-0,6 кг | 2 мм |

При изготовлении таких деталей особенно важна разработка технологичности (DFM), так как тонкостенные отливки обычно сложны при использовании других методов, но просты при литье под высоким давлением.

7. Допуски на размеры

Литье под давлением позволяет получать высокоточные детали. Допуски от +/- 0,1 мм до +/- 2,5 мм обычно могут быть получены при литье алюминия под давлением.

- При длине менее 25 мм допуски не превышают ±0,1 мм.

- ±0,2 мм при применении изделий с размерами от 25 до 100 мм

- Плоскостность может достигать 0,3 мм на протяжении 300 мм.

- Все посадочные места подшипников должны иметь допуск круглости 0,05 мм.

Обработку с ЧПУ или рассверливание можно пропустить, если только посадочная поверхность не является шестерней, корпусом для подшипников или критической зоной уплотнения.

8. Предназначен также для работы с системами контроля пористости и вакуума.

При литье под давлением пористость часто становится серьезной проблемой. По этой причине в настоящее время в большинстве автомобильных производств используются вакуумные установки для литья под давлением, позволяющие удалять воздух из полости формы перед добавлением жидкого металла. Большинство вакуумных систем устанавливаются в диапазоне от 30 до 80 мбар.

- Снижает вероятность застревания газа в карманах

- Повышает легкость соединения отливок с помощью сварки

- Помогает повысить прочность при многократных нагрузках

Пористые дефекты практически исключены в деталях, критичных к структуре, при использовании процессов литья под давлением и реокастинга.

9. Выбор сплава

Все сплавы, применяемые в автомобильном литье под давлением, выполняют различные функции.

- A380: Находится в самом большом количестве; легко разделяется на части, прочный, обладает высокой способностью проводить тепло

- А360 обладает повышенной коррозионной стойкостью, поэтому его часто используют для высокопроизводительных инженерных целей.

- ADC12: Широко известен в Азии, поскольку работает аналогично A380, но более плавно и легко управляется

- AlSi10Mg используется в деталях EV благодаря своим прочным и удлиненным свойствам.

Микроструктура намеренно изменена путем добавления TiB₂ и использования модифицированных эвтектических фаз кремния, что повышает пластичность.

Передовые технологии для интеграции процессов

Современные литейные заводы объединяют литье алюминия под давлением с такими технологиями, как датчики в штампе, замкнутый цикл и цифровые двойники. Эти системы позволяют улучшать или увеличивать эффективность ваших кампаний в режиме реального времени.

- Данные, показывающие скорость впрыска на первой и второй ступенях

- Насколько хорошо вы смазываете форму

- Скорость вращения плунжера

- Тщательно контролируйте время, в течение которого вы держите давление.

Такой тонкий контроль позволяет легко повторять процессы и уменьшает количество брака для автомобильных программ, которым ежегодно требуются миллионы "литых автомобильных деталей".

Свойства и процессы закалки алюминиевых сплавов

Знание металлургии алюминиевых сплавов необходимо для получения хороших результатов при литье под давлением. Когда алюминий подвергается впрыску под высоким давлением и быстрому охлаждению, он замерзает так быстро, что застывание происходит неравновесно, что формирует микроструктуру, свойства и дефекты металла.

Важные показатели, используемые при затвердевании.

- Время, необходимое для застывания, составляет от 1,5 до 8 секунд, в зависимости от толщины отливки и скорости ее охлаждения.

- Размер зерна измеряется в пределах 5-50 мкм и зависит от скорости охлаждения и рафинирования зерна.

- В прочных материалах расстояние между вторичными дендритами должно быть менее 30 мкм для улучшения характеристик растяжения и усталости.

- Зерноочистители типа Al-Ti-B полезны, поскольку делают инструменты более твердыми и менее пористыми. Кроме того, эвтектический кремний в сплавах Al-Si рафинируется Sr (стронцием), что улучшает его способность к формовке или растяжению.

Распространенные проблемы и их решения

Однако литье алюминия под давлением все равно приводит к небольшому количеству дефектов. Выявление основных причин ошибок и выбор правильных решений делают контроль качества автомобилей эффективным.

| Дефект | Причина | Смягчение последствий |

| Газовая пористость | Задержанный воздух, недостаточная вентиляция | Использование вакуумного литья под давлением, оптимизация конструкции вентиляционных отверстий |

| Холодные затворы | Низкая температура расплава или фильеры, плохая текучесть | Поднимите температуру, измените расположение ворот |

| Усадочная пористость | Неравномерное затвердевание, толстые участки | Измените каналы охлаждения, добавьте питатели |

| Вспышка | Чрезмерное давление или изношенная матрица | Поддерживать штамп в рабочем состоянии, оптимизировать зажим |

| Пайка штампов | Прилипание сплава к матрице | Используйте надлежащее покрытие штампа и контролируйте температуру |

| Включения | Загрязнение оксидами, грязный расплав | Используйте дегазацию (Ar bubbling), фильтрацию |

Исследования CpK и диаграммы Парето регулярно используются для выявления мест возникновения дефектов и ранжирования действий, необходимых для их устранения.

Моделирование и анализ конструкции штампа

В настоящее время передовые технологии литья под давлением строятся на основе инструментов CAE (Computer-Aided Engineering). Инженеры проводят цифровое тестирование своих конструкций с помощью программного обеспечения перед изготовлением деталей.

Известные программные платформы используются многими разработчиками.

- MAGMASoft

- Flow-3D Cast

- ProCAST

- AnyCasting

Имитационная модель:

- Поведение расплавленного алюминия при движении

- Движение твердой кромки полимера и изменение температуры по всему расплаву

- Вероятность пористости

- Как воздух задерживается в трубопроводе

- Напряжение и изгиб, которые остаются в пресс-форме после изготовления детали

Благодаря виртуальным итерациям конструкторы штампов выявляют и решают проблемы без необходимости изготовления оснастки, что позволяет сэкономить время и деньги как при создании прототипов, так и при производстве.

Область "Инженерия поверхности", затем "Постобработка".

Хотя литье под давлением обеспечивает превосходную форму и внешний вид (Ra ~1,6-3,2 мкм), во многих случаях по причинам, связанным с использованием или внешним видом, необходимо применять дополнительную обработку поверхности.

Общие постобработки:

- Дробеструйная обработка помогает избавиться от вспышек и оксидного налета.

- Тщательно контролируемые участки, такие как отверстия и поверхности с критической плоскостностью, изготавливаются с помощью ЧПУ.

- Повышает коррозионную стойкость шасси и внешних деталей, а также анодирование.

- Добавляет прочности и хорошо отделывает видимую часть велосипеда.

- Пропитка: Заполнение небольших отверстий смолой для герметизации детали, чтобы жидкости не могли проникнуть внутрь (например, масляные ванны).

Что необходимо учитывать при сборке и соединении

Детали из литого алюминия часто контактируют с другими металлами, пластиком или различными электронными блоками. Инженерные команды должны включать:

- Разница в CTE материалов

- Опасность гальванической коррозии, в основном связанная с магниевыми и стальными крепежными элементами

- Сплавы с высоким содержанием кремния, такие как A380, трудно поддаются сварке.

- Чаще всего резьбовые вставки устанавливаются с помощью нагрева или ультразвуковой процедуры, поскольку алюминий очень мягкий.

- Конструктивные узлы могут быть сварены с помощью сварки шпилек, соединены клеем или сваркой трением (FSW).

Кроме того, экранирование электромагнитных помех для корпусов батарей и двигателей EV может осуществляться путем прямого нанесения покрытия или гальванической обработки.

Литейные камеры и автоматизация на заводе

Автомобильные литейные заводы оснащены автоматизированными литейными цехами, которые выполняют как высокоскоростные, так и контролируемые операции.

- Возможности литья под давлением в холодной камере варьируются от 350 до 4 000 тонн усилия смыкания.

- Это так называемые роботизированные манипуляторы для извлечения деталей.

- Распылители смазки являются одним из видов оборудования.

- Вакуумные системы

- Панели управления, работающие в режиме реального времени

Все ячейки спроектированы с учетом временных затрат и OEE и в среднем производят 250-500 деталей в час, в зависимости от размера компонентов.

Лазерные профилометры, вихретоковые датчики и камеры технического зрения используются для проверки того, что на последующие операции отправляются только детали, отвечающие требованиям.

Стандарты и сертификаты отрасли

Благодаря соответствию международным стандартам, литые автомобильные компоненты гарантированно отвечают как эксплуатационным характеристикам, так и требованиям безопасности. Часто эти результаты упоминаются в:

- Допуски на отливки описаны в стандарте ISO 8062.

- Управление качеством в автомобильной промышленности регулируется стандартом IATF 16949.

- ASTM B85 является официальным стандартом для литья под давлением алюминиевых сплавов.

- Химические составы являются частью стандарта SAE J452.

- Процесс утверждения производственных деталей, или PPAP, является частью системы AIAG.

Крепления тормозной системы и узлы подвески - это настолько важные для безопасности детали, что необходимо использовать компьютерное сканирование и полную прослеживаемость.

Как литье алюминия под давлением для автомобильной промышленности поддерживает промышленность?

1. Снижение веса

Чем меньше вес вашего автомобиля, тем эффективнее расходуется топливо и меньше выбросов углекислого газа. Алюминиевые детали, изготовленные методом "автомобильного литья под давлением", в итоге весят меньше, но не менее прочны и полезны.

2. Максимальная эффективность производства

Для массового производства деталей лучше всего подходит литье под давлением. Когда штампы изготовлены, количество производимых деталей может исчисляться сотнями тысяч с незначительными изменениями. Именно поэтому использование литья под давлением для изготовления автомобильных деталей является экономически эффективным решением для крупномасштабного производства автомобилей.

3. Точность размеров

Изделия, полученные методом литья алюминия под давлением, отличаются высокой точностью, поэтому после литья их практически не нужно обрабатывать. Следовательно, производительность линии повышается, а стоимость производства снижается.

4. Гибкость конструкции

Используя современное программное обеспечение для автоматизированного проектирования и моделирования, конструкторы могут создавать сложные детали, которые можно как использовать, так и производить. Такая высокая степень гибкости конструкции означает, что инженеры могут объединять несколько деталей в одну отливку, уменьшая ее вес и время, необходимое для сборки.

Забота об окружающей среде и утилизация отходов

Сегодня автопроизводители уделяют все больше внимания экологичности. И здесь алюминий также демонстрирует высокие показатели. Около 90% литого алюминия может быть переработано. Лом, полученный при создании "автомобильных отливок", можно переплавить еще раз, и он будет работать так же хорошо, как и в первый раз.

Литье автомобильных деталей с использованием переработанного алюминия значительно снижает воздействие отрасли на окружающую среду, поскольку для этого требуется всего 5% энергии, используемой для производства первичного алюминия.

Проблемы, с которыми сталкивается отрасль

Тем не менее, существуют некоторые проблемы, связанные с автомобильное алюминиевое литье под давлением. Износ, пористость и термическая усталость - обычные проблемы, которые могут снизить как качество деталей, так и срок службы инструментов. Тем не менее, новые исследования и достижения в области вакуумного литья под давлением, литья под давлением и более качественных покрытий пресс-форм регулярно помогают решать эти проблемы.

Автомобильная индустрия литья под давлением, похоже, будет расти, в основном потому, что производители EV полагаются на литой алюминий для своих батарей, двигателей и деталей шасси. Tesla и другие компании доказали, что гигалитейное литье позволяет производить крупные детали автомобиля на одной машине для литья под давлением, что сокращает количество необходимых деталей и ускоряет сборку.

Рост автомобильной промышленности будет зависеть от достижений литья, которое предлагает инновации, сочетая в себе как механические качества, так и преимущества легкого веса.

Заключение

Сегодня автопроизводители постоянно ищут способы повысить производительность своих автомобилей, сэкономить деньги и защитить окружающую среду. Литье алюминия под давлением для автомобильной промышленности является предпочтительным методом для изготовления прочных и легких деталей в больших объемах. С помощью литья под давлением производители автомобилей могут добиться большей экономии топлива, лучшей управляемости и упростить производственный процесс. Литье под давлением автомобильных деталей используется стратегически, но не как прихоть, а как ключевое изменение в том, как создаются современные автомобили. С каждым впрыском под высоким давлением автомобильное литье меняет направление мобильности, начиная с деталей трансмиссии и шасси.

Вопросы и ответы

1. При какой температуре обычно производится литье алюминия под давлением в автомобильной промышленности?

Температуры для литья алюминиевых сплавов варьируются от 660°C до 710°C в зависимости от их типа. Стабильность размеров и оптимальное затвердевание требуют контроля температуры литейной формы на уровне 180-250°C.

2. Какие виды дефектов появляются в автомобильных литых деталях и как с ними бороться?

Стандартными примерами дефектов являются газовая пористость, холодные зазоры и усадочные полости. Некоторые из этих проблем решаются с помощью вакуумного литья, тщательного проектирования литников, точного контроля температуры и программ моделирования в процессе изготовления штампа.

3. Насколько близки к точным размерам детали, отлитые из алюминия?

Литье под высоким давлением обеспечивает допуски ±0,1 мм для размеров менее 25 мм и ±0,2 мм для больших размеров. Автомобильные узлы требуют тщательного контроля как плоскостности, так и концентричности.

4. Можно ли использовать литые алюминиевые детали в конструкции электромобилей (EV)?

Да. Благодаря своей легкости, теплопроводности и возможности вторичной переработки алюминиевое литье используется в EV в качестве корпусов батарей, двигателей и инверторов.

5. Какие сплавы чаще всего используются при изготовлении литых деталей для автомобилей?

Вы увидите, что популярными сплавами являются A380, ADC12 и AlSi10Mg. Поскольку они хорошо отливаются, имеют хорошее соотношение прочности и веса, а также устойчивы к коррозии, они идеально подходят для высокопроизводительных деталей автомобилей.

0 Комментариев