Las aleaciones de aluminio siempre han sido importantes en la fabricación, principalmente en los sectores de automoción, aeroespacial y de herramientas. Entre todas ellas, la AlSi10Mg suele seleccionarse por sus numerosas cualidades mecánicas y térmicas positivas. Como esta aleación es más resistente que el acero y ligera, desempeña un papel importante en la fundición y la fabricación aditiva, sobre todo en la fusión selectiva por láser (SLM).

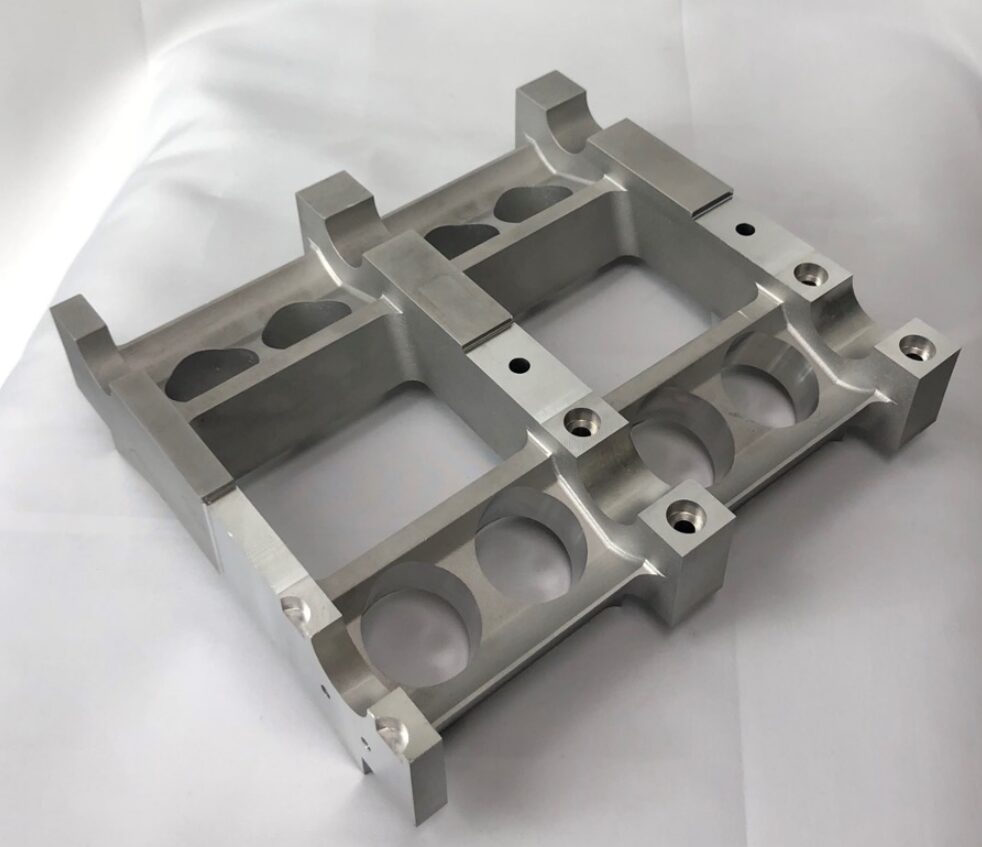

Aquí examinamos Fundición de AlSi10Mg, que proporciona información sobre qué es, por qué es útil y los principales datos técnicos, incluidas las características del material AlSi10Mg, su densidad y otros datos relevantes.

¿Qué se entiende por AlSi10Mg?

Una aleación AlSi10Mg tiene un aluminio contenido de hasta 89%, alrededor de 10% de silicio y una pequeña cantidad de magnesio, por lo general no más de 0,3%. La forma en que está construido le dio este nombre. El aluminio 3003, que se encuentra en los grupos 4000 y 5000, es famoso por ser muy fuerte, resistente a la corrosión y fácil de unir mediante soldadura. Como resultado, la fabricación aditiva es adecuada para piezas fuertes, ligeras, con errores muy pequeños y que pueden funcionar durante mucho tiempo.

La aleación AlSi10Mg tiene muchos usos en aplicaciones aeroespaciales, automóviles modernos y equipos industriales. Mucha gente la utiliza para imprimir metales en 3D, principalmente por su beneficiosa forma de fundirse.

Visión general de la fundición de AlSi10Mg

Proceso de fusión de aleaciones

Al principio de la fundición de AlSi10Mg, la mezcla se funde a temperaturas que suelen oscilar entre 660°C y 700°C. Dado que los principales ingredientes de la aleación son aluminio, silicio y magnesio, es necesario calentarla uniformemente para que se funda por completo. Se toman medidas para evitar tanto la oxidación como la absorción de gases, ya que estos efectos pueden debilitar y dañar la pieza acabada.

Pasos necesarios para fabricar y llenar el molde

Tras calentarse, la aleación líquida se transfiere a un molde para determinar la forma del artículo acabado. Puede moldear su pieza mediante fundición a presión, fundición en arena o fundición a la cera perdida. En los casos en que se necesitan piezas precisas y complejas, la fabricación aditiva prefiere la fusión selectiva por láser (SLM). Como fluye con tanta facilidad, el AlSi10Mg es bueno para los detalles del molde.

Enfriamiento del líquido y su solidificación

En cuanto se llena el molde, el metal líquido en bruto empieza a enfriarse. Mantener un enfriamiento adecuado puede disminuir los problemas en el producto acabado, como la contracción, las grietas o las tensiones internas. La velocidad a la que se enfría la aleación puede influir en la estructura interna del material y afectar tanto a su resistencia como a su superficie. Los materiales que se enfrían más rápidamente tienden a tener una mejor estructura y un mejor rendimiento general.

Pasos posteriores al tratamiento

Una vez solidificada y desmoldeada, la pieza se encuentra en un estado ideal. Con frecuencia, se realizan tratamientos térmicos como el recocido en solución y el envejecimiento para que el material sea más duradero. Pueden conseguirse estructuras precisas o resultados de mejor aspecto colocando las piezas en un paquete para su mecanizado o para ser acabadas en superficie.

Sustitutos de AlSi10Mg

Dado que el AlSi10Mg ofrece excelentes propiedades, suele seleccionarse para la soldadura, pero cuando otros factores como la mecánica, la temperatura o el precio adquieren mayor importancia, pueden necesitarse otros materiales.

A continuación se mencionan las aleaciones más utilizadas para sustituir a AlSi10Mg:

El aluminio A356 es un tipo de aleación

¿Por qué se considera el A356 en lugar del AlSi10Mg?

El A356 es una aleación comparable al AlSi10Mg, que se diferencia principalmente por su mayor ductilidad y alargamiento. Se utiliza sobre todo en fundición en arena y fundición por gravedad.

Ventajas:

- Los clientes pueden elegir un tejido con mayor alargamiento para una mayor resistencia.

- Gran capacidad de resistencia a la corrosión

- Se puede soldar fácilmente

Aplicaciones:

- Las piezas de fundición gris incluyen piezas de automóvil, piezas para bombas y trabajos de fundición en general.

Una aleación que contiene silicio 12%

¿Por qué cambiamos AlSi10Mg por AlSi12?

Al ser rico en silicio, el AlSi12 proporciona una mayor resistencia al desgaste y mejores cualidades de fluidez en la fundición a presión.

Ventajas:

- Su colabilidad es mejor que la del latón.

- La resistencia al desgaste es muy eficaz.

- Precios más bajos para los accesorios

Aplicaciones:

- Son adecuados para piezas de fundición complejas y frágiles, carcasas de motores y piezas decorativas.

EN AW-7075 (aleación de aluminio EN 7075)

¿Por qué sustituir AlSi10Mg por 7075?

La resistente aleación 7075 se utiliza en la industria aeroespacial y su resistencia es mucho mayor que la del AlSi10Mg. Sin embargo, al no poder fundirse, es más apropiada para fabricar productos mecanizados o forjados.

Ventajas:

- Rango de tensión impresionantemente fuerte

- Excelente resistencia al desgaste por uso excesivo

Limitaciones:

- Es difícil soldar

- A menudo, son más caros

- No se puede utilizar para la fundición

Aplicaciones:

- Aeronaves, piezas para deportes de motor y equipos pesados utilizan materiales compuestos.

Ti-6Al-4V es una aleación de titanio

¿Por qué las aplicaciones deberían utilizar titanio en lugar de AlSi10Mg?

En comparación con las aleaciones de aluminio, el titanio es mucho más ligero y resistente a la corrosión cuando se utiliza para piezas que deben aguantar bajo presión.

Ventajas:

- Excelente resistencia y seguridad para el cuerpo

- Excelente capacidad para soportar el calor

Limitaciones:

- Para gastos muy elevados

- Es difícil de fabricar y procesar

Usos:

- Trabajos de ingeniería en aviones, productos espaciales, medicamentos y sistemas

Las aleaciones de magnesio más comunes son AZ91D y similares

¿Por qué sustituir AlSi10Mg por magnesio?

Son mucho más ligeros que el AlSi10Mg y se seleccionan cuando es necesaria la mayor reducción de peso.

Ventajas:

- Su bajísima densidad es de sólo 1,74 gramos por centímetro cúbico.

- Puede fundirse bien

Limitaciones:

- Tanto la fuerza como la resistencia a la corrosión son menores

- Al estar procesados son más propensos a incendiarse

Propósito:

- Construcción de contenedores electrónicos, estructuras de soporte en artículos deportivos e interiores de aviones.

Cuadro comparativo

| Aleación | Densidad (g/cm³) | Fuerza | Fundible | Ventaja principal | Limitación principal |

| AlSi10Mg | ~2.68 | Medio | Sí | Propiedades equilibradas | Ductilidad moderada |

| A356 | ~2.67 | Medio | Sí | Mejor ductilidad | Resistencia ligeramente inferior |

| AlSi12 | ~2.66 | Bajo-Medio | Sí | Excelente moldeabilidad | Menor resistencia mecánica |

| 7075 | ~2.81 | Muy alta | No | Resistencia aeroespacial | No apto para fundición |

| Ti-6Al-4V | ~4.43 | Muy alta | No (sólo aditivo o forjado) | Rendimiento extremo | Muy caro |

| AZ91D | ~1.81 | Bajo-Medio | Sí | Ultraligero | Vulnerabilidad a la corrosión |

Cuidado con los artículos alternativos

Debe elegir su recambio en función de:

- Debería utilizar 7075 o Ti-6Al-4V para añadir resistencia a una pieza.

- El A356 o el AlSi12 suelen ser más fáciles de moldear que otros tipos.

- Se eligieron aleaciones de magnesio por su bajo peso.

- El AlSi10Mg o el Titanio son más resistentes a la corrosión que los demás.

- Se puede ahorrar utilizando AlSi12 o A356.

Propiedades de la aleación AlSi10Mg

Los ingenieros, diseñadores y fabricantes de esta aleación necesitan saber qué puede hacer el AlSi10Mg. Por su resistencia, ligereza y cualidades térmicas, el AlSi10Mg encuentra aplicación tanto en fundición como en impresión 3D. A continuación se explican los principales tipos de propiedades que utiliza:

Propiedades mecánicas

Las propiedades mecánicas del AlSi10Mg mejoran considerablemente con el tratamiento térmico o cuando se procesa en fabricación aditiva. Los siguientes valores deben considerarse estimaciones, ya que las condiciones de procesamiento pueden modificarlos.

- La resistencia a la tracción es de 320-450 MPa

- El límite elástico es de 230-260 MPa.

- Alargamiento a la rotura: 2-12% (mayor para las muestras después del tratamiento térmico)

- La dureza de cada grado oscila entre 100 y 120 HB (Brinell).

- La resistencia a la fatiga de los tornillos varía de 100 MPa en función de su método de producción y de cuántas veces se utilicen bajo carga.

Las útiles características mecánicas del AlSi10Mg permiten utilizarlo como pieza portante en los campos aeroespacial, automovilístico y de utillaje.

Propiedades físicas

Los puntos fuertes del AlSi10Mg lo hacen adecuado para usos en los que el calor y el peso desempeñan un papel importante.

- Densidad: ~2,68 gcm-3

- La conductividad térmica efectiva se estima en ~150-170 W/m-K.

- Intervalo de fusión: 570 a 590°C

- El coeficiente de dilatación térmica de los metales es de unos ~20 x 10⁶/°C

- Conductividad eléctrica moderada (los valores son inferiores a los del aluminio).

Tanto su baja densidad como sus adecuadas propiedades térmicas lo hacen perfecto para su uso en electrónica y sistemas aeroespaciales.

Composición química

La composición principal de la aleación AlSi10Mg es:

- El mayor número de ingredientes en las pinturas es el aluminio, que se encuentra en torno a 89-91%.

- Silicio (Si): Rango de 9.0% a 11.0%

- Magnesio (Mg): Su concentración es de aproximadamente 0,25-0,45%.

- La cantidad de hierro no debe ser superior a 0,55%.

- ≤ 0,5% total para Mn, Zn, Cu, Ti, y una variedad de otros elementos.

La presencia de silicio facilita la fundición y aumenta la resistencia al desgaste de las piezas. La adición de magnesio mejora tanto la resistencia como la capacidad de tratamiento térmico de las piezas de fundición.

Otras propiedades

- La resistencia a la corrosión es especialmente buena en entornos secos y húmedos.

- Es muy fácil soldar aluminio, por lo que resulta útil tanto para reparaciones como para unir piezas impresas o fundidas.

- Los tratamientos, especialmente el térmico, facilitan mucho el manejo de las máquinas de producción de recursos.

- La alta reciclabilidad del PET apoya los esfuerzos por ser sostenibles

Debido a sus propiedades de resistencia y flexibilidad, esta aleación suele ser elegida por las industrias que se centran en el rendimiento, la fiabilidad y el diseño.

Las propiedades térmicas de AlSi10Mg

El AlSi10Mg es un material ideal cuando son importantes la resistencia al calor, la eficacia térmica y las variaciones mínimas de forma durante los cambios de temperatura. Por sus excelentes propiedades, desempeñan un papel clave en la refrigeración de componentes aeroespaciales, de automoción y electrónicos cuando es necesario.

Tabla de propiedades térmicas de AlSi10Mg

| Propiedad | Valor típico | Notas |

| Intervalo de fusión | 570°C - 590°C | Depende de la composición exacta y de la velocidad de enfriamiento |

| Conductividad térmica | 150 - 170 W/m-K | Bueno para disipar el calor en carcasas y piezas del motor |

| Coeficiente de dilatación térmica | ~20 × 10-⁶ /°C | Expansión moderada; debe tenerse en cuenta en aplicaciones de alta precisión |

| Capacidad calorífica específica | ~0,9 J/g-K | Admite una amortiguación térmica moderada |

| Difusividad térmica | ~60-80 mm²/s | Afecta a la rapidez con que el calor atraviesa el material |

| Temperatura máxima de funcionamiento | ~200°C (continuo) | Una exposición prolongada puede reducir la resistencia mecánica. |

Resumen

- Como el AlSi10Mg transfiere bien el calor, se elige para disipadores de calor, carcasas y piezas de motores.

- Debido a su moderada dilatación con la temperatura, mantiene su estabilidad en condiciones normales.

- Cuando las temperaturas superan los 200°C, es probable que la resistencia mecánica de los plásticos disminuya de forma gradual o repentina.

La densidad y sus efectos en AlSi10Mg

La densidad del AlSi10Mg desempeña un papel importante en su elección para casos en los que el menor peso es una característica clave. La densidad habitual del AlSi10Mg es de 2,68 g/cm³. La ligereza es una de las mayores ventajas del aluminio, aunque sigue teniendo la resistencia necesaria para la mayoría de los usos.

La densidad del AlSi10Mg es muy beneficiosa cuando se trata de fabricar accesorios ligeros para aviones, bastidores de vehículos eléctricos o brazos robóticos sin sacrificar su resistencia. El sector aeroespacial es un ejemplo en el que tener menos peso mejora el ahorro de combustible y aumenta la carga útil.

La densidad del AlSi10Mg puede verse afectada por la forma en que se fabrica la pieza, la rapidez con que se enfría y el grado de porosidad del objeto final. Por eso es vital realizar controles de calidad, sobre todo en sectores con estrictos requisitos de conformidad.

Efectos en el diseño y la fabricación

Cuando se utiliza la aleación AlSi10Mg, los diseñadores tienen la ventaja de adelgazar las formas de las piezas para mantener el peso bajo y, al mismo tiempo, su resistencia. Debido a la baja densidad de la aleación, tanto la impresión 3D como la fundición ayudan a producir diseños ligeros que siguen siendo resistentes mecánicamente. El procesamiento del material resulta más sencillo y fácil para los fabricantes.

Además, para objetos como disipadores de calor o carcasas en los que una disipación eficaz del calor es de gran ayuda, la menor densidad del AlSi10Mg permite construir el sistema con menos piezas, ahorrar espacio y refrigerarlo con mayor eficacia.

Otros materiales

| Material | Densidad (g/cm³) |

| AlSi10Mg | ~2.68 |

| Acero | ~7.85 |

| Aleación de titanio | ~4.50 |

| Aleación de magnesio | ~1.74 |

Según los datos, AlSi10Mg se encuentra en la zona óptima, ya que es más fuerte y resistente que el magnesio, sin ser más pesado que el acero para varias aplicaciones.

¿Qué ventajas aporta el uso de la aleación AlSi10Mg?

Hay varias razones por las que la aleación AlSi10Mg se ha generalizado en muchos sectores. Por su gran capacidad de fundición, su buena resistencia a la corrosión y sus buenas características térmicas, se utiliza en diversos métodos de fabricación de piezas. ¿Por qué los ingenieros se deciden a menudo por esta aleación?

- Dado que estas piezas pierden peso pero mantienen la resistencia, son las mejores para usar en lugares cruciales como los deportes.

- Buena transferencia de calor - Lo que le da una aplicación en intercambiadores de calor y electrónica de la vivienda.

- La corrosión es un gran problema, por lo que el caucho es especialmente útil cuando hay riesgo de agua y productos químicos.

- Alta capacidad de flujo: hace que el material sea adecuado para aplicaciones precisas.

- Es fácil soldar y mecanizar esta aleación después de la producción.

Dado que la aleación AlSi10Mg sigue siendo fiable en climas severos o bajo tensiones frecuentes, es una buena elección para componentes clave de sistemas.

Ventajas de AlSi10Mg

Su resistencia es alta y su peso ligero

El AlSi10Mg, resistente y no muy pesado, se utiliza a menudo en aviación y automoción porque ofrece una gran relación resistencia-peso.

Buen rendimiento en fundición e impresión

El AlSi10Mg es fácil de moldear y se adapta bien a la fabricación aditiva, sobre todo a la fusión selectiva por láser, que permite producir formas complejas.

Resistencia a la corrosión

Gracias al silicio y al magnesio, el A286 es muy resistente a la intemperie y a las condiciones más duras, y no necesita protección adicional.

Excelente conductividad térmica

Al ser un material de transferencia de calor con una conductividad térmica que oscila entre 150 y 170 W/m-K, el AlSi10Mg puede utilizarse fácilmente en la producción de carcasas y disipadores de calor.

El tratamiento térmico ofrece ventajas adicionales

Al someter la aleación a un tratamiento térmico como el envejecimiento T6, mejora su resistencia y dureza.

Alta reciclabilidad

El AlSi10Mg puede reciclarse fácilmente, lo que contribuye a que la fabricación sea respetuosa con el medio ambiente.

Problemas asociados al AlSi10Mg

La ductilidad se considera limitada en el caso del aluminio

Cuando la aleación AlSi10Mg se funde o imprime, no suele tener suficiente ductilidad (2-4%), por lo que no puede utilizarse en aplicaciones que requieran mucha flexión o impactos fuertes.

Ablandamiento del material por altas temperaturas

Si las cerámicas se someten a un tratamiento térmico superior a 200°C durante mucho tiempo, pierden parte de su resistencia y no pueden utilizarse en estructuras expuestas a altas temperaturas.

Una arcilla con porosidad

Si la fundición o la impresión en 3D se hacen mal, a menudo se produce una porosidad gaseosa que debilita la estructura a menos que se maneje adecuadamente.

Maquinabilidad moderada

La variante endurecida del AlSi10Mg es dura para las herramientas de corte cuando se mecaniza. Como resultado, las herramientas se desgastan más rápidamente y pueden necesitar mejores sistemas de refrigeración, lo que aumenta el coste total de la máquina herramienta.

Precio de la fabricación aditiva

Aunque la impresión 3D funciona muy bien con polvo de AlSi10Mg, el polvo es costoso, por lo que producir lotes pequeños es más caro.

Cuadro sinóptico

| Aspecto | Ventaja | Desventaja |

| Peso | Ligero y resistente | Ninguno |

| Propiedades mecánicas | Resistente y termotratable | Ductilidad limitada en bruto |

| Resistencia a la corrosión | Excelente | Puede requerir anodizado en entornos marinos |

| Rendimiento térmico | Alta conductividad | La resistencia disminuye a temperaturas elevadas |

| Fabricación | Ideal para fundición e impresión 3D | Riesgo de porosidad si no se gestiona adecuadamente |

| Coste y sostenibilidad | Reciclable y eficiente en la producción en masa | El polvo es caro para la fabricación aditiva |

Usos de la fundición de AlSi10Mg

Por sus grandes propiedades, el AlSi10Mg se utiliza en varias industrias:

Aeroespacial

Gracias a su baja masa y gran rigidez, la aleación AlSi10Mg ayuda a fabricar soportes, carcasas y otros componentes que pesan menos que piezas similares.

Automoción

En bloques de motor, cajas de cambio y suspensión, el AlSi10Mg aumenta la eficiencia del combustible sin disminuir la seguridad.

La ciencia de la robótica

Estos materiales destacan en la construcción de brazos robóticos personalizados, articulaciones y efectores finales adaptados para una acción ligera.

Electrónica de consumo

Es un material eficaz para disipadores de calor y armazones estructurales porque tiene buenas características térmicas.

Productos sanitarios

El creciente uso de prótesis y herramientas fabricadas con la aleación AlSi10Mg se debe a su precisión y seguridad para el organismo.

Problemas y cuestiones

A pesar de las muchas bondades del AlSi10Mg, hay que tener en cuenta algunas cosas:

- El silicio es un agente endurecedor y, si no se manipula adecuadamente, su exceso da como resultado un gres quebradizo.

- Controlar el grado de porosidad de una pieza es esencial para garantizar que no fallará estructuralmente.

- La avanzada producción del titanio suele encarecerlo frente a otras aleaciones de aluminio muy conocidas.

Para reducir estos problemas es necesario un tratamiento térmico adecuado y una selección óptima de los ajustes de colada. También es posible ver los efectos de la contracción y la porosidad antes de la colada real con un mayor software de simulación.

Perspectivas de futuro

Dado que cada vez más empresas necesitan artículos resistentes pero ligeros, se prevé que aumente el uso de AlSi10Mg, a lo que contribuirá especialmente la fabricación aditiva. Los recientes avances en pulvimetalurgia, posprocesado y tratamientos térmicos están aumentando la fiabilidad y utilidad de este material.

Se está experimentando con aleaciones de AlSi10Mg nanoprecipitadas que incluyen adiciones de cerámica o grafeno para reforzarlas y hacerlas más duraderas durante muchos ciclos. Las innovaciones pueden conectar ámbitos como la defensa, el lanzamiento de objetos al espacio y el desarrollo de equipos médicos innovadores.

Conclusión

El grado AlSi10Mg combina un gran rendimiento mecánico, una estructura ligera y unas cualidades térmicas excepcionales. Como es fiable en muchos campos, desde el aeroespacial hasta el electrónico, y pesa poco, sigue siendo un material ideal para ingenieros y diseñadores. Gracias a sus características distintivas de AlSi10Mg, su densidad única de AlSi10Mg y su fuerte rendimiento como aleación de AlSi10Mg, esta composición está firmemente presente en las industrias modernas. Tanto en el diseño de piezas aeroespaciales críticas como en el de modelos artísticos impresos en 3D, el AlSi10Mg está abriendo camino en la superación de nuevos límites para la ciencia de los materiales. A medida que surjan nuevos avances, podemos esperar que el análisis de datos desempeñe un papel aún más importante y se utilice en muchos más lugares.

Preguntas frecuentes

¿Para qué sirve el AlSi10Mg?

Su ligereza, durabilidad y buenas aptitudes térmicas hacen que el AlSi10Mg sea adecuado para aplicaciones aeroespaciales, de automoción, robótica y electrónica. Muchos utilizan el plástico en fundición e impresión 3D, donde tanto la estabilidad como la precisión importan mucho.

¿Qué propiedades son las más importantes en el estudio de los materiales AlSi10Mg?

Los fabricados con AlSi10Mg presentan una alta resistencia a la tracción (hasta 450 MPa), son buenos conductores térmicos, no se corroen con facilidad y tienen un nivel moderado de dureza. Por eso este material es bueno para zonas que se enfrentan a grandes fuerzas.

¿Qué densidad tiene AlSi10Mg?

Con una densidad de 2,68 g/cm³, el AlSi10Mg es más ligero que el acero y tiene la resistencia necesaria para diseños en los que el peso es importante.

¿Es posible tratar térmicamente el AlSi10Mg?

La aleación AlSi10Mg puede recibir un tratamiento térmico que la haga más fuerte y dura. Los tratamientos más habituales son el recocido por disolución y el envejecimiento.

¿Es el AlSi10Mg una buena elección para la fabricación aditiva?

Absolutamente. El AlSi10Mg se utiliza ampliamente en la impresión 3D de metales y en la fusión selectiva por láser (SLM) en particular, porque tiene un flujo suave, un rendimiento fuerte y una estructura fina.

0 comentarios