El aluminio es un material ligero. Presenta una excelente resistencia a la corrosión. Por ello, es una opción muy utilizada en diversas industrias. Existe una amplia gama de grados de aleación. Cada aleación de fundición a presión de aluminio indica atributos diversos. Eso varía de su funcionalidad.

Determinar el material adecuado es fundamental. Facilita el proceso de fabricación. Además, permite obtener el resultado deseado.

Conozca sus características exhaustivas, factores que influyen y aplicaciones en este artículo. Es el aspecto más importante a la hora de seleccionar el material adecuado.

Aleaciones comunes del material de fundición a presión de aluminio

Porque la selección del material repercute directamente en los procesos de fabricación o en los productos finales. Por lo tanto, es necesario elegirlos sabiamente sopesando sus diferentes atributos.

Cada aleación de aluminio proporciona determinadas propiedades. Que pueden ser propensas a determinados productos o algo menos propensas a otros.

Descubra el desglose de las siguientes aleaciones. Se utilizan habitualmente en la fundición a alta presión.

- Aleación de aluminio A380

- Aleación de aluminio A356

- Aleación de aluminio A383

- Aleación de aluminio A413

- Aleación de aluminio A360

- Aleación 43

- Aleación B390

Aleación de aluminio A380

Una aleación de aluminio 380 es el material. Se utiliza principalmente en varias industrias. Contiene excelentes cualidades de resistencia a la corrosión. Este material se utiliza específicamente para fabricar piezas intrincadas con geomática resistente.

Ofrece una gran resistencia mecánica y buenas características de tracción. Esta aleación es inmaculada para producir aplicaciones duraderas. que están expuestas a entornos duros.

Su resistencia no permite que se desgaste rápidamente. Además, los fabricantes pueden mecanizar, soldar o reparar fácilmente este material en comparación con otros.

Ventajas

- Proporcionan excelentes propiedades de resistencia a la corrosión, especialmente para aplicaciones exteriores, como cubiertas y revestimientos.

- Su durabilidad es lo suficientemente eficaz como para soportar temperaturas de funcionamiento extremas.

- Puede utilizarse en productos ligeros para mejorar su funcionalidad.

- La fluidez de la aleación A380 contribuye a producir formas complejas y paredes más finas.

- Proporciona una maquinabilidad eficaz.

Desventajas

- Caro y difícil de reciclar

- Tienen una fusión más baja y no son adecuados para productos de carga pesada.

- Suele provocar grietas en caliente y porosidad.

Aleación de aluminio A356

La aleación de aluminio 356 es óptima para su uso en los sectores aeroespacial o industrial. Con una buena resistencia a la tracción, proporciona una buena combinación de componentes.

Además, tiene excelentes características de resistencia a la corrosión y moldeabilidad. Esto lo convierte en una opción adecuada para crear productos duraderos.

Este material es fácil de conseguir. Es el material preferido cuando se trata de rendimiento y reducción de peso.

Ventajas

- Posee una gran resistencia. Es apropiado para aplicaciones de cargas pesadas.

- La aleación A356 posee atributos de soldabilidad adecuados.

- Propone una excelente elasticidad sin pérdida de resistencia.

- Su característica de alta durabilidad y resistencia permite una calidad resistente al desgaste.

- Ofrece una excelente fluidez para el vaciado.

Desventajas

- Este material es caro y provoca un tono más oscuro del aluminio al anodizarlo.

- Su conductividad eléctrica se reduce al utilizar el envejecimiento natural sobre las propiedades del calor.

Aleación de aluminio A383

El aluminio 383 es un grado impresionante. Se utiliza específicamente para fabricar piezas complejas con formas de precisión. El fabricante puede llenar los moldes con un A380. Eso es ligeramente mejor que el A380.

Al ser un buen conductor del calor, ofrece una excelente resistencia a altas temperaturas. Esta aleación no se agrieta en entornos difíciles. Sin embargo, los consumidores la consideran costosa y menos duradera que la A380 y la A356.

Ventajas

- Se trata de un material ligero.

- Presenta una mayor resistencia a la corrosión.

- La aleación A383 posee una mayor resistencia a la oxidación.

- Es adecuado para proyectos complicados de fundición a presión.

- Este material es asequible y fácil de moldear.

Desventajas

- Es menos duradero que las 380 aleaciones de aluminio.

- A veces provoca fragilidad que implica un enfriamiento rápido y agrietamiento.

- Esta aleación ofrece un rendimiento limitado a altas temperaturas.

Aleación de aluminio A413

La aleación A413 es la preferida por su estanqueidad de alta resistencia. Con esta aleación pueden fabricarse aplicaciones como componentes hidráulicos. Proporciona eficazmente un escudo antifugas a todos los productos.

Este material también proporciona una buena resistencia a la corrosión para la aplicación. Esto implica la disipación del calor. Responde muy bien a los parámetros de fundición a presión.

La aleación A413 ofrece una excelente maquinabilidad y relación resistencia-peso. Por ello, los diseñadores los eligen para sus proyectos. que necesitan una gran resistencia.

Ventajas

- Esta aleación puede resistir altas presiones sin pérdidas por rotura y flexión.

- Posee atributos de alta relación resistencia-peso.

- A413 proporciona resistencia al agrietamiento en caliente.

- Es el mejor material para moldear formas geométricas complejas.

- Ofrece una fluidez superior, así como aspectos equilibrados de conducción y calor.

Desventajas

- Es caro comparado con la aleación A383.

- Este material no conserva la pureza.

- Tiene menor resistencia a la tracción que otros.

Aleación de aluminio A360

Los excelentes atributos de ductilidad, resistencia y resistencia a la corrosión de la aleación de aluminio A360 la distinguen de otros materiales. Es eficaz en la producción de piezas con una fluidez y estanqueidad a la presión asombrosas. Esto atrae a muchos fundidores a presión.

Su estanqueidad a la presión es superior a la de la aleación de aluminio A380. Además, presentan una gran fluidez durante la fundición. Eso facilita el proceso de moldeo. Gracias a ello, los fundidores a presión pueden producir piezas con formas detalladas.

Ventajas

- Da derecho a procesos de fundición de alta precisión.

- Esta aleación posee excelentes características de ductilidad y resistencia a la corrosión.

- Proporciona estabilidad dimensional.

- Los fabricantes pueden adoptar esta aleación cuando se requiera una gran resistencia mecánica a altas temperaturas.

- Además, ofrece maquinabilidad y durabilidad para las industrias automovilística y aeronáutica.

Desventajas

- Es más caro que el acero.

- Requiere acabados superficiales y se raya con facilidad.

- Esta aleación no es fácil de fundir.

- No se enciende en rojo antes de alcanzar la temperatura de calentamiento.

Aleación 43

La aleación 43 no es fácil de conseguir. Este material no se utiliza habitualmente en la fabricación debido a su moderada resistencia a la corrosión. Sin embargo, ofrece una gran flexibilidad y es adecuado para fabricar productos marinos.

Ventajas

- Proporcionar propeidades de flexibilidad.

- Presenta una buena resistencia

- Es rentable y fácil de conseguir.

Desventajas

- Es difícil mecanizar

- Este material puede ser frágil y provocar grietas.

- Proporciona una resistencia limitada a la corrosión.

Aleación B390

Si va a fabricar productos con gran capacidad portante, debe optar por la aleación B390. Este material es preferible para crear pistones, bombas y sistemas de freno. Que requieren resistencia al desgaste.

Sin embargo, provoca dificultades durante el mecanizado y agresividad en las herramientas de fundición a presión.

Ventajas

- Tiene puntos de fusión más bajos que otros.

- Proporcionar ductilidad y propiedades rígidas.

- Ofrece una conductividad notable.

- Esta aleación contiene atributos de alto reciclado con características de fluidez de colada.

Desventajas

- Es más difícil anodizar

- Presenta menor ductilidad

- Menor resistencia a la corrosión y propiedades mecánicas

- Requiere procedimientos de manipulación seguros.

- Puede provocar el desgaste de la cavidad de la matriz y de los hornos de fusión a altas temperaturas.

Propiedades de las aleaciones que influyen en el resultado

Debe conocer las diversas características y dificultades de las aleaciones. Eso le ayudará a determinar el material necesario para sus proyectos.

Además, la selección incorrecta del material puede crear fallos en los productos finales. Por ejemplo, fugas, formas inadecuadas o menor funcionalidad.

La siguiente es una característica común de las aleaciones de aluminio. Que puede afectar a la producción.

- Relación resistencia/peso

- Resistencia a la corrosión

- Conductividad térmica

- Maquinabilidad

Relación resistencia/peso

Las distintas aleaciones de aluminio son esenciales en todos los sectores, ya que proporcionan una excelente relación resistencia-peso. La ligereza de las aleaciones de aluminio puede mejorar la funcionalidad de las aplicaciones y reducir su consumo de combustible. Esta consideración es eficaz para producir aplicaciones particulares en las que el peso es una preocupación.

Resistencia a la corrosión

Las aleaciones de aluminio son altamente preferibles para resistir la corrosión. El material produce capas protectoras de óxido en la superficie. Esto ayuda a reducir la oxidación y la degradación en situaciones difíciles.

Varias aplicaciones, especialmente para edificios, hogares y automoción, implican la exposición a la humedad. Por ello, los fabricantes pueden garantizar la longevidad de estas piezas. Para ello, pueden elegir aleaciones con excelentes atributos de resistencia a la corrosión. Por ejemplo, una 380 o una 356.

Conductividad térmica

Las aleaciones de aluminio proporcionan una conductividad térmica indispensable. Esto es beneficioso para producir las piezas gestionando el calor sin arriesgar la resistencia. Elija el material que ofrezca una buena conductividad térmica para sus proyectos. Por ejemplo, en aplicaciones de alta temperatura como disipadores térmicos y sistemas de motores.

Maquinabilidad

Las distintas aleaciones de aluminio funcionan de forma diferente cuando se exponen a procesos de fundición a presión o incluso de taladrado. Algunas serán difíciles de mecanizar, y otras harán que su trabajo sea impecable. Por tanto, elija la aleación que se doble fácilmente en el molde para crear formas intrincadas.

Propiedades de las aleaciones que influyen en el proceso de fundición

El material que prefiera para la fundición también puede afectar al proceso de varias maneras. Puede causar problemas durante la fabricación.

- Fisuración en caliente

- Soldadura de matrices

Fisuración en caliente

El agrietamiento en caliente en el proceso de fundición a presión también se refiere al agrietamiento por soldadura. Es un defecto típico de las aleaciones de aluminio. Puede provocar desgarros internos o superficiales. Las aleaciones a las que se atribuyen tensiones internas inducidas por el calor suelen presentar defectos. Estos materiales son más susceptibles al agrietamiento en caliente que otros. Sin embargo, las aleaciones con mayor ductilidad, como la 360, ayudan a reducir el agrietamiento en caliente.

Soldadura de matrices

La soldadura de la matriz es otro defecto que se produce durante el proceso de fundición a presión. Las aleaciones se adhieren a la pared de la matriz y dificultan el proceso de expulsión. Daña gravemente la fundición y las matrices. Por tanto, busque una aleación que contenga características antisoldadura.

Factores que influyen en la selección de aleaciones para la fundición a presión

El proceso de fabricación perfecto comienza cuando se selecciona el material, sopesando sus propiedades distintivas. Algunas aplicaciones están sujetas a una flexibilidad constante. Por eso, tenga en cuenta los siguientes aspectos antes de elegir la aleación:

- Propiedades mecánicas y físicas

- Fluidez

- Protección contra la corrosión

- Rentabilidad y fabricación

Propiedades mecánicas y físicas

Considere las características mecánicas y físicas del material. Esto implica resistencia, dureza, ductilidad, etc. Estas características definen la trabajabilidad de las aleaciones bajo tensión.

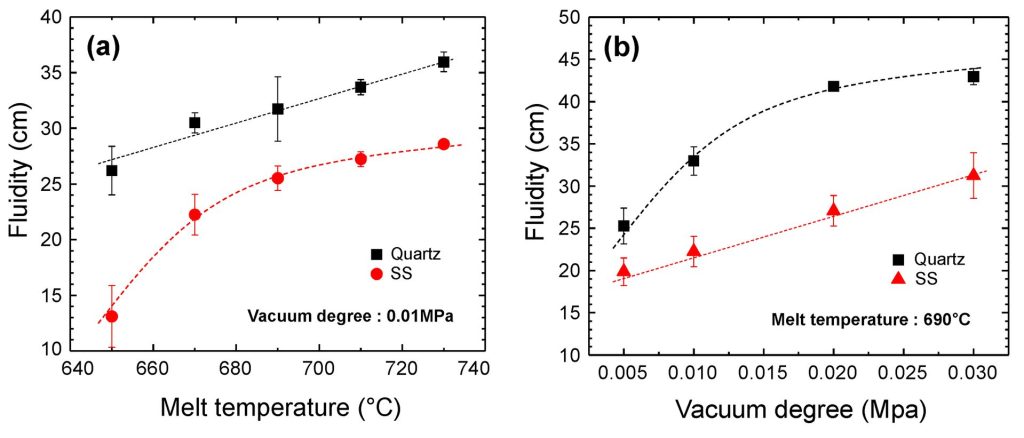

Fluidez

La alta fluidez es necesaria para aplicaciones en las que la precisión es fundamental. Es otro aspecto crucial. La aleación seleccionada debe fluir bien en el molde. Para que pueda rellenar formas complejas sin defectos. Este aspecto es propenso a producir piezas con formas detalladas y diseños intrincados.

Protección contra la corrosión

Las aleaciones de aluminio con una excelente capacidad de resistencia a la corrosión tendrán una vida útil más larga. Reduce los costes de reparación y mantenimiento.

Rentabilidad y fabricación

El coste del metal influye considerablemente en el proceso de fabricación y en el presupuesto global. Estas son las consideraciones prácticas. Del mismo modo, la eficacia de los procesos de fabricación influye en el coste total de producción. Eso también puede incluir el tiempo de ciclo y las tasas de desguace.

Comparación exhaustiva de las aleaciones de fundición inyectada de aluminio

He aquí una comparación exhaustiva de las aleaciones de aluminio para fundición a presión. Así tendrá una idea clara de las diferencias entre sus propiedades.

| Propiedad | Aleación A380 | Aleación A356 | Aleación A383 | Aleación A413 | Aleación A360 | Aleación 43 | Aleación B390 |

| Densidad (g/cm³) | 2.71 | 2.68 | 2.74 | 2.66 | 2.63 | 2.80 | 2.80 |

| Intervalo de fusión (°C) | 540-595 | 555-615 | 516-582 | 573-613 | 557-596 | 525-595 | 510-595 |

| Conductividad eléctrica (% IACS) | 27 | 36 | 23 | 35 | 30 | 21 | 22 |

| Conductividad térmica (W/m-K) | 96.2 | 110 | 96.2 | 117 | 113 | 92 | 109 |

| Resistencia a la tracción (MPa) | 320 | 250 | 310 | 320 | 320 | 300 | 390 |

| Límite elástico (MPa) | 160 | 175 | 150 | 160 | 170 | 140 | 250 |

| Dureza (BHN) | 80 | 65 | 75 | 75 | 75 | 70 | 90 |

| Resistencia a la fatiga (MPa) | 140 | 95 | 145 | 95 | 120 | 120 | 125 |

| Resistencia al cizallamiento (MPa) | 190 | 150 | 190 | 180 | 180 | 185 | 210 |

| Alargamiento (%) | 3.5 | 7.0 | 3.5 | 3.5 | 3.5 | 3.0 | 1.0 |

Aplicaciones de las aleaciones de aluminio en la fundición a presión

Los materiales a base de aluminio se utilizan ampliamente en numerosas industrias. Su ligereza y alta resistencia son beneficiosas para piezas críticas. Ofrecen resistencia y ahorro de combustible en aplicaciones estructurales. He aquí algunas aplicaciones de estas aleaciones. Se mencionan en la tabla siguiente:

| Aleación | Propiedades clave | Aplicaciones | Industrias |

| Aleación A380 | Buenas propiedades mecánicas, estanqueidad a la presión | Bloques de motor, cárteres de transmisión, cajas de cambio | Industria del automóvil |

| Aleación A360 | Alta resistencia a la corrosión, estanqueidad a la presión | Componentes estructurales, carcasas, cubiertas de motor | Automoción, equipos industriales |

| Aleación A356 | Flexibilidad y relación resistencia-peso superiores | Chasis, ruedas, piezas estructurales | Automoción, maquinaria industrial |

| Aleación A383 | Estabilidad dimensional, moldeabilidad | Cajas, carcasas y conectores electrónicos | Electrónica, bienes de consumo |

| Aleación A413 | Alta conductividad térmica, estanqueidad a la presión | Disipadores térmicos, componentes hidráulicos, cubiertas de motor | Electrónica, automoción |

| Aleación 43 | Buena resistencia a la corrosión, resistencia moderada | Equipos de exterior, piezas estructurales, electrónica de consumo | Equipos industriales, bienes de consumo |

| Aleación B390 | Excelente resistencia al desgaste, baja elasticidad | Piezas de motor de alto rendimiento, componentes de transmisión, disipadores térmicos | Automoción, electrónica, equipos industriales |

Conclusión:

Las aleaciones de aluminio ofrecen una amplia gama de utilidades en múltiples industrias. Aportan características distintivas. Cada una de ellas es crucial para cumplir las especificaciones de las piezas requeridas. La determinación de los materiales se basa en gran medida en sus características. Por lo tanto, comprenderlas en profundidad puede ayudar al diecasters de aluminio. Les orienta a la hora de seguir adelante con la adquisición de material.

0 Comentarios