L'alluminio è un materiale leggero. Offre un'eccellente resistenza alla corrosione. Per questo motivo, è una scelta mirata in diversi settori industriali. È disponibile con un'ampia gamma di leghe. Ogni lega di alluminio per pressofusione indica diversi attributi. Che variano dalla loro funzionalità.

La scelta del materiale adatto è fondamentale. Facilita il processo di produzione. Inoltre, consente di ottenere il risultato desiderato.

In questo articolo ne scopriremo le caratteristiche, i fattori di influenza e le applicazioni. Questo è l'aspetto più importante nella scelta del materiale appropriato.

Leghe comuni di alluminio per la pressofusione

Perché la scelta del materiale ha un impatto diretto sui processi di produzione o sui prodotti finali. Pertanto, è necessario sceglierli con saggezza, soppesando i loro diversi attributi.

Ogni lega di alluminio fornisce determinate proprietà. Questo può essere incline a prodotti specifici o un po' meno incline ad altri.

Scoprite la composizione delle seguenti leghe. Sono comunemente utilizzate nella pressofusione ad alta pressione.

- Lega di alluminio A380

- Lega di alluminio A356

- Lega di alluminio A383

- Lega di alluminio A413

- Lega di alluminio A360

- Lega 43

- Lega B390

Lega di alluminio A380

Il materiale è una lega di alluminio 380. Viene utilizzata principalmente in diversi settori industriali. Contiene eccellenti qualità di resistenza alla corrosione. Questo materiale è utilizzato specificamente per realizzare parti intricate con una geomatica resistente.

Offre una grande resistenza meccanica e buone caratteristiche di trazione. Questa lega è perfetta per produrre applicazioni di lunga durata. Esposta ad ambienti difficili.

La sua resistenza non lo fa consumare rapidamente. Inoltre, i produttori possono facilmente lavorare, saldare o riparare questo materiale rispetto ad altri.

Vantaggi

- Offrono eccellenti proprietà di resistenza alla corrosione, soprattutto per applicazioni esterne, come coperture e rivestimenti.

- La sua durata è sufficientemente efficiente da resistere a temperature operative estreme.

- Può essere utilizzato per prodotti leggeri per migliorare la funzionalità.

- La fluidità della lega A380 contribuisce a produrre forme complesse e pareti più sottili.

- Offre un'efficace lavorabilità.

Svantaggi

- Costoso e difficile da riciclare

- Hanno una fusione più bassa e non sono adatti a prodotti con carichi pesanti.

- Spesso provoca fessurazioni a caldo e porosità.

Lega di alluminio A356

La lega di alluminio 356 è ottimale per l'impiego nei settori aerospaziale e industriale. Con una buona resistenza alla trazione, offre una buona combinazione di componenti.

Inoltre, presenta eccellenti caratteristiche di resistenza alla corrosione e di colabilità. Questo lo rende una scelta adatta per la creazione di prodotti durevoli.

Questo materiale è facilmente reperibile. È il materiale preferito in caso di prestazioni e riduzione del peso.

Vantaggi

- Possiede un'elevata resistenza. È adatto per applicazioni con carichi pesanti.

- La lega A356 presenta caratteristiche di saldabilità adeguate.

- Propone un'eccellente elasticità senza perdita di resistenza.

- Le sue caratteristiche di elevata durata e resistenza consentono di ottenere una qualità di resistenza all'usura.

- Offre un'eccellente fluidità per la colata.

Svantaggi

- Questo materiale è costoso e provoca una tonalità più scura dell'alluminio durante l'anodizzazione.

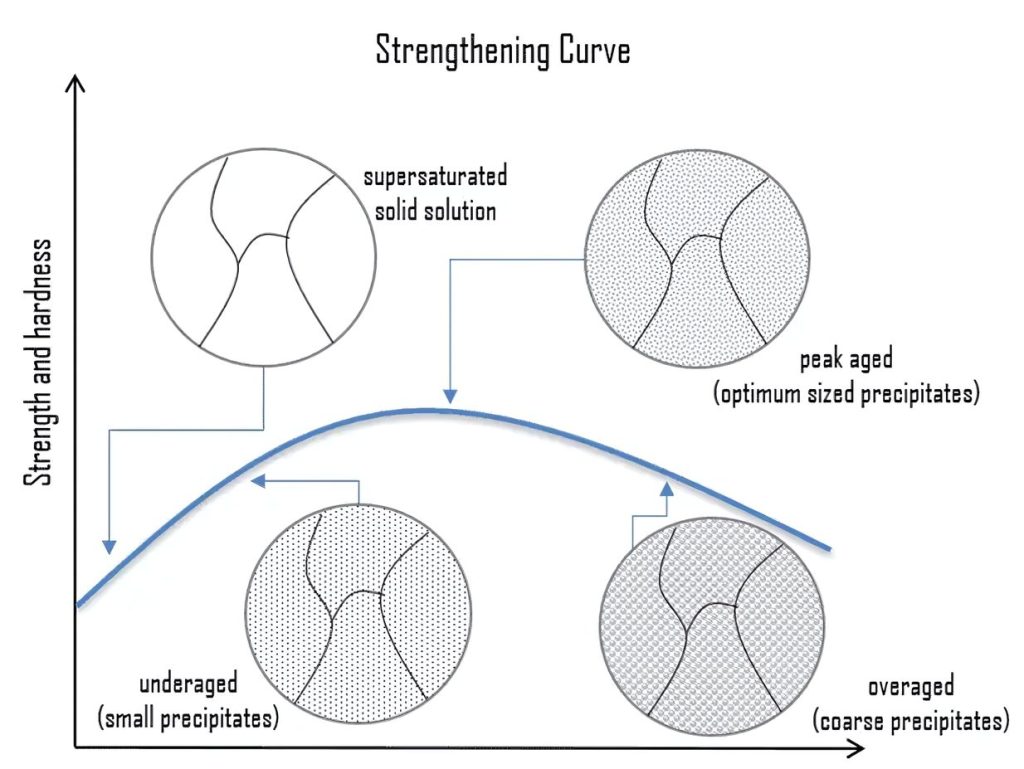

- La sua conducibilità elettrica si riduce con l'invecchiamento naturale delle proprietà del calore.

Lega di alluminio A383

L'alluminio 383 è un grado impressionante. È utilizzato specificamente per la produzione di pezzi complessi con forme di precisione. Il produttore può riempire gli stampi con un A380. È leggermente migliore dell'A380.

Essendo un buon conduttore di calore, offre un'eccellente resistenza alle alte temperature. Questa lega non si rompe in ambienti difficili. Tuttavia, i consumatori l'hanno trovata costosa e meno durevole dell'A380 e dell'A356.

Vantaggi

- Si tratta di un materiale leggero.

- Presenta una maggiore resistenza alla corrosione.

- La lega A383 presenta una maggiore resistenza all'ossidazione.

- È adatto a progetti di pressofusione complessi.

- Questo materiale è economico e facile da colare.

Svantaggi

- È meno resistente delle 380 leghe di alluminio.

- Talvolta provoca fragilità, con raffreddamento rapido e fessurazione.

- Questa lega offre prestazioni limitate alle alte temperature.

Lega di alluminio A413

La lega A413 è preferita per la sua tenuta ad alta resistenza. Con questa lega si possono produrre applicazioni come i componenti idraulici. Fornisce efficacemente uno scudo di resistenza alle perdite a tutti i prodotti.

Questo materiale offre anche una buona resistenza alla corrosione per l'applicazione. Questo comporta la dissipazione del calore. Risponde molto bene ai parametri di pressofusione.

La lega A413 offre un'eccellente lavorabilità e un ottimo rapporto resistenza/peso. Per questo motivo, i diecaster la scelgono per i loro progetti. Che necessitano di un'elevata resistenza.

Vantaggi

- Questa lega è in grado di resistere alle alte pressioni senza subire rotture e flessioni.

- Presenta caratteristiche di elevato rapporto resistenza/peso.

- A413 offre resistenza alle cricche a caldo.

- È il materiale migliore per la fusione di forme geometriche complesse.

- Offre una fluidità superiore e un'equilibrata conduzione e aspetti termici.

Svantaggi

- È costosa rispetto alla lega A383.

- Questo materiale non conserva la purezza.

- Ha una resistenza alla trazione inferiore rispetto agli altri.

Lega di alluminio A360

Le eccellenti caratteristiche di duttilità, forza e resistenza alla corrosione della lega di alluminio A360 la distinguono da altri materiali. È efficace per produrre pezzi con una fluidità e una tenuta alla pressione sorprendenti. Ciò attrae molti stampatori.

Presenta una tenuta alla pressione superiore rispetto alla lega di alluminio A380. Inoltre, presenta una grande fluidità durante la colata. Questo facilita il processo di stampaggio. Per questo motivo, i fonditori possono produrre pezzi con forme dettagliate.

Vantaggi

- Permette processi di fusione ad alta precisione.

- Questa lega possiede eccellenti caratteristiche di duttilità e resistenza alla corrosione.

- Fornisce stabilità dimensionale.

- I produttori possono adottare questa lega quando è richiesta un'elevata resistenza meccanica alle alte temperature.

- Inoltre, offre lavorabilità e durata per l'industria automobilistica e aeronautica.

Svantaggi

- È più costoso dell'acciaio.

- Richiede finiture superficiali e si graffia facilmente.

- Questa lega non è facile da fondere.

- Non si illumina di rosso prima di raggiungere la temperatura di riscaldamento.

Lega 43

La lega 43 non è facilmente reperibile. In un certo senso, questo materiale non è comunemente utilizzato nella produzione a causa della sua moderata resistenza alla corrosione. Tuttavia, offre un'elevata flessibilità ed è adatto alla produzione di prodotti marini.

Vantaggi

- Fornire i requisiti di flessibilità.

- Possiede una buona forza

- È conveniente e facilmente disponibile.

Svantaggi

- È difficile lavorare a macchina

- Questo materiale può essere fragile e causare crepe.

- La resistenza alla corrosione è limitata.

Lega B390

Se state per produrre prodotti con un'elevata capacità portante, dovete scegliere la lega B390. Questo materiale è preferibile per la creazione di pistoni, pompe e sistemi frenanti. Richiede resistenza all'usura.

Tuttavia, provoca difficoltà durante la lavorazione e aggressività sugli utensili per la pressofusione.

Vantaggi

- Ha punti di fusione più bassi rispetto ad altri.

- Forniscono duttilità e proprietà rigide.

- Offre una notevole conduttività.

- Questa lega contiene caratteristiche di alto riciclo e fluidità di colata.

Svantaggi

- È più difficile anodizzare

- Presenta una minore duttilità

- Proprietà meccaniche e di resistenza alla corrosione inferiori

- Richiede procedure di manipolazione sicure.

- Può causare l'usura della cavità dello stampo e dei forni di fusione a temperature elevate.

Proprietà delle leghe che influenzano il risultato di uscita

È necessario conoscere le diverse caratteristiche e le sfide delle leghe. Questo vi aiuterà a determinare il materiale necessario per i vostri progetti.

Inoltre, la scelta di materiali sbagliati può creare difetti nei prodotti finali. Ad esempio, perdite, forme inadeguate o scarsa funzionalità.

Di seguito è riportata una caratteristica comune delle leghe di alluminio. Che possono avere un impatto sulla produzione.

- Rapporto forza-peso

- Resistenza alla corrosione

- Conduttività termica

- Lavorabilità

Rapporto forza-peso

Le diverse leghe di alluminio sono essenziali in ogni settore, in quanto offrono un eccellente rapporto resistenza-peso. La leggerezza delle leghe di alluminio può migliorare la funzionalità delle applicazioni e ridurre il consumo di carburante. Questa considerazione è efficace per la produzione di particolari applicazioni in cui il peso è una preoccupazione.

Resistenza alla corrosione

Le leghe di alluminio sono altamente preferibili per resistere alla corrosione. Il materiale produce strati protettivi di ossido sulla superficie. Ciò contribuisce a ridurre la ruggine e il degrado in situazioni difficili.

Diverse applicazioni, soprattutto negli edifici, nelle abitazioni e nel settore automobilistico, comportano l'esposizione all'umidità. Pertanto, i produttori possono garantire la longevità di questi componenti. A tal fine, possono scegliere leghe con eccellenti caratteristiche di resistenza alla corrosione. Ad esempio, una 380 o una 356.

Conduttività termica

Le leghe di alluminio offrono una conduttività termica indispensabile. Ciò è vantaggioso per produrre i pezzi gestendo il calore senza rischiare la resistenza. Scegliete il materiale che offre una buona conducibilità termica per i vostri progetti. Ad esempio, nelle applicazioni ad alta temperatura come i dissipatori di calore e i sistemi motore.

Lavorabilità

Le diverse leghe di alluminio funzionano in modo diverso se esposte a processi di pressofusione o addirittura di foratura. Alcune sono difficili da lavorare, altre rendono il lavoro impeccabile. Scegliete quindi la lega che si piega facilmente nello stampo per creare forme complesse.

Proprietà delle leghe che influenzano il processo di colata

Anche il materiale preferito per la colata può influire sul processo in diversi modi. Può causare problemi durante la produzione.

- Cracking a caldo

- Saldatura a stampo

Cracking a caldo

La cricca a caldo nel processo di pressofusione si riferisce anche alla cricca da saldatura. È un difetto tipico delle leghe di alluminio. Può provocare lacerazioni interne o superficiali. Le leghe che sono soggette a sollecitazioni interne indotte dal calore causano spesso difetti. Questi materiali sono più suscettibili di altri alla criccatura a caldo. Tuttavia, le leghe con una maggiore duttilità, come la 360, aiutano a ridurre le cricche a caldo.

Saldatura a stampo

La saldatura in stampo è un altro difetto che si verifica durante il processo di pressofusione. Le leghe si attaccano alla parete dello stampo e ostacolano il processo di espulsione. Questo danneggia gravemente la fusione e gli stampi. Pertanto, è necessario cercare una lega che contenga caratteristiche anti-saldatura.

Fattori che influenzano la selezione delle leghe per la pressofusione

Il processo di produzione perfetto inizia con la scelta del materiale, soppesando le sue proprietà distintive. Alcune applicazioni sono soggette a una costante flessibilità. Per questo motivo, prima di scegliere la lega, è bene considerare i seguenti aspetti:

- Proprietà meccaniche e fisiche

- Fluidità

- Protezione dalla corrosione

- Costo-efficacia e produzione

Proprietà meccaniche e fisiche

Considerare le caratteristiche meccaniche e fisiche del materiale. Si tratta di resistenza, durezza, duttilità, ecc. Queste caratteristiche definiscono la lavorabilità delle leghe sotto sforzo.

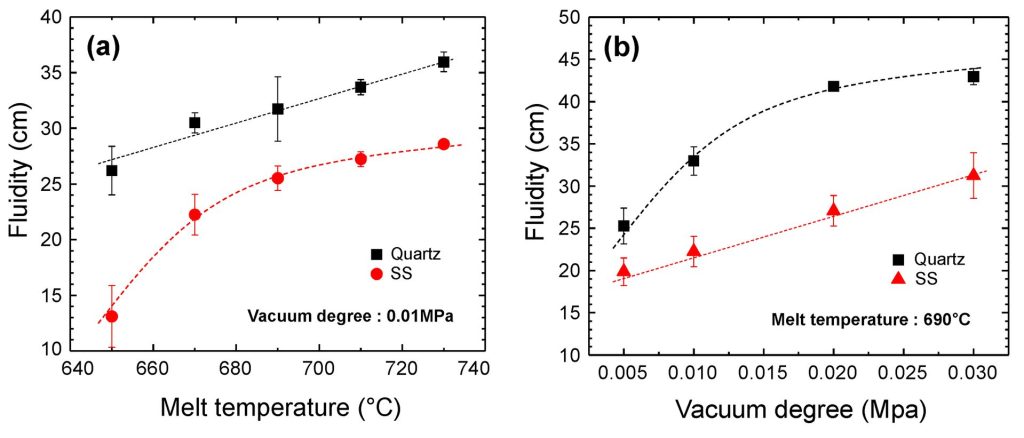

Fluidità

L'elevata fluidità è necessaria per le applicazioni in cui la precisione è fondamentale. È un altro aspetto cruciale. La lega selezionata deve scorrere bene nello stampo. In modo che possa riempire forme complesse senza difetti. Questo aspetto è fondamentale per la produzione di pezzi con forme dettagliate e disegni intricati.

Protezione dalla corrosione

Le leghe di alluminio con un'eccellente capacità di resistenza alla corrosione hanno una durata di vita più lunga. Riduce i costi di riparazione e manutenzione.

Costo-efficacia e produzione

Il costo del metallo influenza in modo significativo il processo di produzione e il budget complessivo. Queste sono le considerazioni pratiche. Allo stesso modo, processi di produzione efficienti influiscono sul costo totale di produzione. Ciò può includere anche il tempo di ciclo e le percentuali di scarto.

Confronto completo delle leghe per pressofusione di alluminio

Ecco un confronto completo delle leghe di alluminio per pressofusione. In questo modo si avrà un quadro chiaro delle differenze tra le loro proprietà.

| Proprietà | Lega A380 | Lega A356 | Lega A383 | Lega A413 | Lega A360 | Lega 43 | Lega B390 |

| Densità (g/cm³) | 2.71 | 2.68 | 2.74 | 2.66 | 2.63 | 2.80 | 2.80 |

| Intervallo di fusione (°C) | 540-595 | 555-615 | 516-582 | 573-613 | 557-596 | 525-595 | 510-595 |

| Conduttività elettrica (% IACS) | 27 | 36 | 23 | 35 | 30 | 21 | 22 |

| Conduttività termica (W/m-K) | 96.2 | 110 | 96.2 | 117 | 113 | 92 | 109 |

| Resistenza alla trazione finale (MPa) | 320 | 250 | 310 | 320 | 320 | 300 | 390 |

| Resistenza allo snervamento (MPa) | 160 | 175 | 150 | 160 | 170 | 140 | 250 |

| Durezza (BHN) | 80 | 65 | 75 | 75 | 75 | 70 | 90 |

| Resistenza alla fatica (MPa) | 140 | 95 | 145 | 95 | 120 | 120 | 125 |

| Resistenza al taglio (MPa) | 190 | 150 | 190 | 180 | 180 | 185 | 210 |

| Allungamento (%) | 3.5 | 7.0 | 3.5 | 3.5 | 3.5 | 3.0 | 1.0 |

Applicazioni delle leghe di alluminio nella pressofusione

I materiali a base di alluminio sono ampiamente utilizzati in numerosi settori industriali. La loro leggerezza e l'alta resistenza sono vantaggiose per le parti critiche. Nelle applicazioni strutturali offrono resistenza e risparmio di carburante. Ecco alcune applicazioni di queste leghe. Queste sono menzionate nella tabella seguente:

| Lega | Proprietà chiave | Applicazioni | Industrie |

| Lega A380 | Buone proprietà meccaniche, tenuta alla pressione | Blocchi motore, scatole di trasmissione, cambi | Industria automobilistica |

| Lega A360 | Elevata resistenza alla corrosione, tenuta alla pressione | Componenti strutturali, involucri, coperture del motore | Automotive, attrezzature industriali |

| Lega A356 | Flessibilità superiore, rapporto resistenza/peso | Telaio, ruote, parti strutturali | Automotive, macchinari industriali |

| Lega A383 | Stabilità dimensionale, colabilità | Custodie, alloggiamenti e connettori elettronici | Elettronica, beni di consumo |

| Lega A413 | Elevata conducibilità termica, tenuta alla pressione | Dissipatori di calore, componenti idraulici, coperture del motore | Elettronica, automotive |

| Lega 43 | Buona resistenza alla corrosione, forza moderata | Attrezzature per esterni, parti strutturali, elettronica di consumo | Attrezzature industriali, beni di consumo |

| Lega B390 | Eccellente resistenza all'usura, bassa elasticità | Parti di motore ad alte prestazioni, componenti della trasmissione, dissipatori di calore | Automotive, elettronica, attrezzature industriali |

Conclusione:

Le leghe di alluminio offrono un'ampia gamma di utilità in diversi settori. Offrono caratteristiche distintive. Ognuna di esse è fondamentale per soddisfare le specifiche dei componenti richiesti. La determinazione dei materiali si basa in modo significativo sulle loro caratteristiche. Pertanto, comprenderle a fondo può aiutare il diecaster in alluminio. Li guida nel procedere con l'acquisizione del materiale.

0 commenti