Valmistusteollisuudessa painevalun osuus kaikista metallivalusovelluksista on 50%, mikä korostaa sen merkitystä kylmä- ja kuumakammiossa tapahtuvassa painevalussa. Nämä ovat kaksi ensisijaista tekniikkaa, joilla kummallakin on omat erityiset ominaisuutensa.

Kylmäkammion painevalu, jolla on ainutlaatuinen kyky parantaa metallin ominaisuuksien hallintaa, soveltuu erityisen hyvin alumiinin kaltaisille materiaaleille. Kuumakammiovalumenetelmä on puolestaan laajalti käytetty menetelmä, joka tunnetaan nopeudestaan ja tehokkuudestaan, minkä vuoksi se soveltuu erityisen hyvin suuriin tuotantomääriin.

Tässä artikkelissa esitellään molempien prosessien ymmärtäminen, mikä on tärkeää, jotta voidaan valita oikea menetelmä tiettyihin sovelluksiin ja optimoida tuotannon tehokkuus.

Ymmärtäminen painevalu

Muottiin valaminen on menetelmä, jossa sulaa materiaalia kaadetaan tai pakotetaan muotin onteloon äärimmäisen paineen alaisena. Sillä voidaan valmistaa monimutkaisen muotoisia metalleja, jotka ovat tarkkoja ja sileitä. Koska painevalu on tehokas ja pystyy luomaan monimutkaisia muotoja, sitä käytetään laajalti eri teollisuudenaloilla.

Die Casting prosessi

Muottiinvalun valmistus aloitetaan ruiskuttamalla sulaa metalliseosta muottiin tai muottiin. Muotin suunnittelu ja valmistus ovat painevaluprosessin keskeisiä osia. Muotin ontelo muodostuu kahdesta karkaistusta/karkaistusta teräksestä tai valuraudasta valmistetusta muotista, jotka on koneistettu vastaamaan osan nettomuotoa.

Painevalussa sulaa metallia ruiskutetaan muotin onteloon suurella paineella ja nopeudella, kun taas matalapainevalumuotit ja painovoimavalumuotit täytetään paljon hitaammin.

Die-Castingin edut

Korkea tarkkuus

Tällä prosessilla voidaan valmistaa elementtejä, joilla on erinomainen mittatarkkuus ja sileä pinta, mikä on laadun ja johdonmukaisuuden kannalta olennaista.

Lyhyt tuotantoaika

Nopeiden syklien ansiosta se parantaa yleistä tuottavuutta, joten se on ihanteellinen osien massatuotantoon.

Pidennetty työkalun käyttöikä

Kestävät modit ja uunin paikat ovat painevalun kriittisiä elementtejä, joissa materiaali sulatetaan ja joilla varmistetaan, että metalli pysyy optimaalisessa sulamislämpötilassa ruiskutusta varten. Tämä vähentää osaltaan pitkän aikavälin kustannuksia ja lisää valmistuksen tehokkuutta.

Materiaalin monipuolisuus

Tällä menetelmällä voidaan valaa useita materiaaleja, joilla on omat ainutlaatuiset ominaisuutensa, kuten alumiinin painevalu. Se on kevyt ja sen korroosionkestävät ominaisuudet tekevät siitä sopivan erilaisiin sovelluksiin. Esimerkiksi autoteollisuuden sovelluksissa sekä lujuus että tarkkuus ovat kriittisiä.

Pinnan laatu

Muottiinvalun avulla saadaan sileä pinta, joka vaatii usein vain vähän jälkikäsittelyä, mikä vähentää lisäkustannuksia.

Mittapysyvyys

Tämä prosessi varmistaa, että osat säilyttävät mittansa ajan myötä, jotta ne sopivat täydellisesti ja voidaan koota täydellisesti.

Die-Castingin haitat

Korkeat alkuvaiheen perustamiskustannukset

Muotinvalulaitteiden ja muottien kustannukset ovat huomattavat, joten se ei ole taloudellisesti kannattavaa pienille yrityksille tai tilaustyönä toteutettaville projekteille.

Turvallisuusnäkökohdat

Sulan metallin käsittelyssä on noudatettava tiukkoja turvatoimenpiteitä, kuten suojavarusteita ja asianmukaista koulutusta, jotta vältytään tapaturmilta.

Mahdolliset viat

Se aiheuttaa usein huokoisuutta ja epätäydellisiä täytteitä, jotka voivat vaikuttaa lopullisen osan rakenteelliseen eheyteen. Sen vuoksi laadunvalvonnan lisätoimenpiteet, kuten tarkastukset ja koneistus, ovat tarpeen.

Kylmäkammion painevalun ymmärtäminen

Kylmäkammiollisessa painevaluprosessissa korroosio-ongelmaan puututaan erottamalla sulatusastia injektorikomponenteista. Metalli siirretään ampumahylsyyn kauhalla joko käsin tai automaattisesti.

Ruiskutusmäntä työntää metallin muottiin yhdellä kertaa. Näin minimoidaan kuuman metallin ja ruiskutuslaitteen osien välinen kosketusaika, mikä lopulta pidentää niiden käyttöikää.

Kylmäkammiomenetelmä mahdollistaa alemman sulamispisteen seosten valamisen.

Sinkin ja magnesiumin kaltaisten metallien osalta kuumakammiomenetelmä on kuitenkin yleensä taloudellisesti kannattavampi, huolimatta kylmäkammiomenetelmän eduista.

Tärkeimmät ominaisuudet

Sulaa metallia ruiskutetaan kammioon ja kaadetaan muottiin korkeassa paineessa kylmäkammiovaluissa. Tämä valmistusprosessi mahdollistaa sulamislämpötilojen paremman hallinnan, ja se soveltuu erinomaisesti sellaisten materiaalien valamiseen, jotka eivät ole yhteensopivia kuumakammiovalun kanssa.

Uunin erottaminen ruiskutusjärjestelmästä ehkäisee korroosiota ja mahdollistaa ruostesuojauksen, mikä pidentää työstökoneiden käyttöikää.

Kylmäkammiovalun edut

Materiaalin joustavuus

Kylmäkammiovalu vaatii alhaisemman lämpötilan materiaalin sulattamiseksi kuin kuumakammiovalu, joten se sopii erinomaisesti materiaaleille, kuten alumiinille ja kuparille, joiden sulamispisteet ovat alhaiset.

Kestävyys

Se voi tehokkaasti tuottaa suuria määriä, joilla on kestävyysominaisuudet ja erinomaiset mekaaniset ominaisuudet.

Tarkkuus

Kylmävalulla voidaan valmistaa monimutkaisia osia, joissa on tiukat toleranssit. Tätä menetelmää käytetään laajalti autoteollisuudessa, lääketieteessä ja muilla aloilla, joilla tarvitaan suurta tarkkuutta.

Vähentynyt korroosio

Sulatusuunin erottaminen auttaa ruiskutusjärjestelmää vähentämään korroosioriskiä, mikä johtaa laitteiden pitkäikäisyyteen.

Monipuolisuus

Se täyttää eri sovellusten suorituskykyvaatimukset ja mahdollistaa useiden metalliseosten käytön.

Kylmäkammion painevalun haitat

Hitaammat sykliajat

Sulan metallin siirtäminen uunista kammioon lisää tuotantokustannuksia ja vähentää kokonaistehokkuutta.

Korkeammat käyttökustannukset

Erilliset sulatus- ja ruiskutusjärjestelmävaatimukset johtavat korkeampiin alkuasennus- ja käyttökustannuksiin.

Rajoitettu tiettyihin seoksiin

Vaikka tämä valumenetelmä on monipuolinen, se ei sovellu materiaaleille, joiden sulamislämpötila on hyvin alhainen ja jotka voivat helposti syöpyä.

Lämpöhäviöpotentiaali

Se edellyttää tarkkaa lämpötilan säätöä, jotta varmistetaan tasainen valun laatu ja vältetään lämpöhäviö siirron aikana. sulaa metallia uunista kammioon.

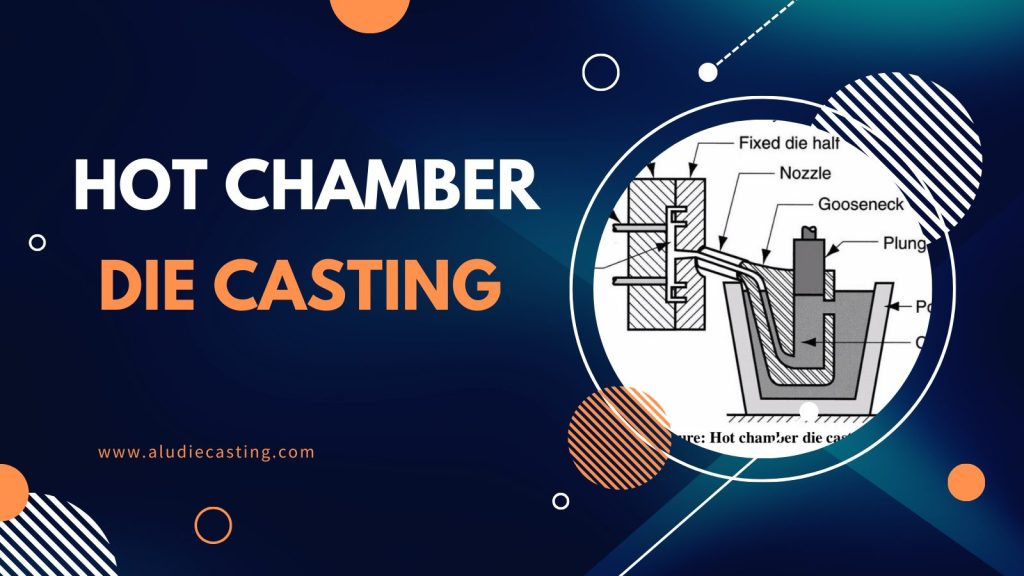

Kuumakammion painevalun ymmärtäminen

Kuumakammiokoneen ruiskutusmekanismi on upotettu sulaan metalliin. Sula metalli täyttää sylinterin, kun mäntä nousee, ja portti avautuu. Tämän jälkeen sula metalli pakotetaan muotin onteloon ja pidetään paineen alaisena, kunnes se jähmettyy.

Vain puolet muotista sisältää valukappaleen ejektorin puolella. Ejektoritapit vetävät komponentin ulos muotista, kun mäntä avaa täyttöaukon, jotta hanhenkaula voidaan täyttää uudelleen.

Tärkeimmät ominaisuudet

Uuni on liitetty valukoneeseen, jolloin sula materiaali voidaan ruiskuttaa suoraan muottiin.

Tämä käsittely toimii tehokkaasti sellaisten metallien kanssa, joiden sulamispisteet ovat alhaisemmat, tuottaa suuria määriä nopeasti ja säilyttää laitteiden eheyden. Koska se on yhteensopiva prosessin kanssa, sitä käytetään yleisesti seuraavissa tapauksissa sinkkivalu.

Kuumakammion painevalun edut

Nopeammat sykliajat

Uunin ja ruiskutusjärjestelmän yhdistämisen ansiosta sulan metallin siirto tapahtuu tehokkaasti ja nopeasti. Tämä virtaviivaistettu prosessi lisää tuotantonopeutta ja parantaa kokonaistehokkuutta.

Pidempi käyttöikä

Se auttaa vähentämään huoltokustannuksia, muottien kulumista ja niiden käyttöikää sulan metallin alhaisemman lämpötilan ansiosta.

Laajempi valikoima sovellettavia metalleja

Tämä prosessi tarjoaa joustavuutta eri sovelluksille ja teollisuudenaloille, sillä se soveltuu erilaisille metalleille, kuten magnesium- ja sinkkiseoksille.

Parannettu pintakäsittely

Sillä saadaan aikaan osia, joiden pinnanlaatu on parempi ja jotka eivät useinkaan vaadi ylimääräisiä viimeistelyprosesseja.

Yksinkertaistettu prosessinohjaus

Uunin ja ruiskutusjärjestelmän välinen tiivis yhteys auttaa pitämään lämpötilan tasaisena, mikä johtaa tasaisempaan kappaleiden valmistukseen.

Kuumakammion painevalun haitat

Rajoitettu alemman sulamispisteen metalleihin

The kuumakammion painevalu prosessi rajoittuu metallien alhaisempiin sulamispisteisiin, mikä rajoittaa sen käyttöä korkeaa lämpötilaa vaativissa materiaaleissa, kuten alumiinissa ja kuparissa.

Mahdollisesti alhaisempi osan tiheys

Kuumakammiovalulla valmistettujen komponenttien tiheys voi olla pienempi kuin kylmäkammiovalulla valmistettujen komponenttien. Osien pienempi tiheys voi vaikuttaa lopputuotteiden mekaanisiin ominaisuuksiin ja lujuuteen.

Oikean prosessin valitseminen: Kylmäkammio vs. kuumakammio painevalu

Oikean painevalumenetelmän valinnassa on tärkeää ottaa huomioon useita tekijöitä, jotka riippuvat metallien ominaisuuksista, tuotantotarpeista ja kustannuksista. Sekä kylmä- että kuumakammiovalut eroavat toisistaan erilaisten etujen ja sovellusten osalta.

Tärkeimmät näkökohdat

Sopivien valumenetelmien valitseminen edellyttää seuraavien avaintekijöiden perusteellista ymmärtämistä:

- Materiaalin sulamispisteet

- Haluttu osan tiheys

- Tuotannon määrä

- Kustannusnäkökohdat

Materiaalin sulamispisteet

Halutun materiaalin sulamislämpötilalla on tärkeä merkitys valettaessa sopivaa valutekniikkaa. Koska kylmäkammiossa tapahtuvaan painevaluun tarvitaan erillinen sulatusuuni, materiaalit, joilla on korkea sulamispiste, kuten alumiini, messinki ja kupari, ovat ihanteellisia.

Koska nämä materiaalit voidaan kuitenkin sulattaa suoraan valukoneessa, kuumakammiovalut soveltuvat erinomaisesti materiaaleille, joiden sulamispisteet ovat alhaisemmat, kuten sinkki- ja magnesiumseoksille.

Haluttu osan tiheys

Kylmäkammiovalua suositaan yleensä sellaisten osien valmistukseen, jotka vaativat suurta tiheyttä ja lujuutta sekä erityisiä mekaanisia ominaisuuksia. Tällä prosessilla voidaan saavuttaa suurempi osan tiheys kuin kammiovalulla.

Tuotannon määrä

Odotetut tuotantomäärät riippuvat molemmista painevalutekniikoista. Kylmäkammiovalu tarjoaa erinomaisen toistettavuuden ja tarkkuuden, minkä vuoksi se on suositeltavampi monimutkaisten osien suurten määrien valmistuksessa. Kuumakammiovalu soveltuu sitä vastoin pienempiin sarjoihin.

Kustannusnäkökohdat

Kuumakammiovalumenetelmä voi olla kustannustehokas vaihtoehto pienemmille sarjoille tai vähemmän monimutkaisille osille, koska se on nopeampi ja yksinkertaisempi. Kylmämuotoiseen painevaluun liittyy korkeita alkukustannuksia monimutkaisempien laitetyyppien ja pidempien jaksoaikojen vuoksi. Se voi kuitenkin olla taloudellisempi laajamittaisessa tuotannossa.

Milloin kannattaa valita kylmäkammion painevalu

- Korkean sulamispisteen metallien kanssa työskentely

- Sovellukset, joissa tarvitaan erittäin tiheitä osia

- Monimutkaisten osien tuotanto suurina määrinä

Korkean sulamispisteen metallien kanssa työskentely

Kylmäkammiovalu on tarpeen sellaisten valumateriaalien, kuten alumiinin, messingin tai kuparin, valmistamiseksi, joilla on korkea sulamispiste. Kuumakammioprosessin valitseminen voi aiheuttaa epätasaisia mekaanisia ominaisuuksia ja vahingoittaa sen kalliita laitteita.

Sovellukset, joissa tarvitaan erittäin tiheitä osia

Sovellukset, joissa vaaditaan suurta tiheyttä ja vankkoja mekaanisia ominaisuuksia, ovat täydellinen valinta kylmäkammiovaluille.

Monimutkaisten osien tuotanto suurina määrinä

Kylmäkammiokotelointi soveltuu erinomaisesti monimutkaisten osien valmistukseen suurina määrinä. Se tarjoaa tarkkuutta ja johdonmukaisuutta, jotka ovat välttämättömiä monimutkaisille malleille.

Milloin kannattaa valita kuumakammion painevalu

- Alemman sulamispisteen metallien käyttö

- Nopeampien tuotantosyklien priorisointi

- Kustannustehokas vaihtoehto pienempiin tuotantosarjoihin

Alemman sulamispisteen metallien käyttö

Kuumakammiovalu soveltuu erinomaisesti osien valmistamiseen materiaaleista, joiden sulamispiste on alhaisempi. Esimerkiksi magnesiumin ja sinkin kaltaisilla aineilla on alhaisempi sulamispiste, eivätkä ne aiheuta vaaraa koneille.

Nopeampien tuotantosyklien priorisointi

Hankkeessa, jossa nopeus on etusijalla, kuumakammiovalulla saavutettiin nopeat sykliajat.

Kustannustehokas vaihtoehto pienempiin tuotantosarjoihin

Kuumakammiovalu soveltuu pienempiin tuotantosarjoihin sen kustannustehokkuuden ja nopeampien asetusaikojen ansiosta.

Johtopäätökset:

Sopivien valuvaihtoehtojen valitseminen kuumien ja kylmien kammioiden välillä on ratkaisevan tärkeää tuotannon optimoimiseksi. Kuumakammiovalu mahdollistaa osien valmistamisen kustannustehokkaasti materiaaleista, joiden sulamispisteet ovat alhaiset.

Kylmävalu on erinomainen korkean sulamispisteen materiaaleilla, kuten alumiini- ja kupariseoksilla, sillä sen tiheys ja mekaaniset ominaisuudet ovat erinomaiset. Parhaan valmistusprosessin valinnassa on tärkeää ottaa huomioon metallityyppi, tuotantomäärä ja kustannukset haluttujen osien valmistuksessa.

Teknologian kehittyessä molemmat valmistustekniikat kehittyvät edelleen ja tarjoavat entistä parempia valmiuksia ja uusia mahdollisuuksia tarkkuuden ja tehokkuuden lisäämiseksi tuotantosektoreilla.