Custom sinkki painevalu on tyypillisesti tapa luoda mukautettuja sinkkimetalli osat. Toisin kuin vakio-osat, räätälöityjen osien valmistuksessa kaikki on tehtävä mittatilaustyönä. Suunnittelusta jälkikäsittelyyn, kaikkeen liittyy erityisvaatimuksia. Lisäksi lujuudella, tarkkuudella ja yksityiskohtaisilla osilla on merkitystä.

Sinkin valitsemiseen painevalumateriaaliksi on useita syitä. Se on vahvaa, kestävää ja pystyy luomaan monenlaisia monimutkaisia muotoja. Räätälöidyn sinkkipainevalun avulla voit suunnitella osia, jotka vastaavat projektisi tarpeita.

Voit harkita niin koriste-esineissä käytettäviä metalliosia kuin raskaissa autojen osissa käytettäviä metalliosia. Käyttökohteiden valikoima on tyypillisesti laaja. Seuraavissa kappaleissa saat lisätietoja tästä.

Yksi tämän prosessin tärkeimmistä eduista on sen tarjoama tarkkuus. Voit luoda osia, joilla on tasainen pinta ja yhdenmukaiset mitat. Näin voit vähentää ylimääräisen työstön tarvetta. Lopulta voit tehdä tuotannostasi nopeampaa ja edullisempaa.

Nykypäivän markkinoilla räätälöidystä sinkkivalusta on tullut keskeinen ratkaisu monille yrityksille. Se on ihanteellinen valinta laatu- ja tarkkuusvaluun. Tässä artikkelissa luodaan katsaus näihin aiheisiin. Lopulta tiedät enemmän sinkkipainevalusta, sen seoksista ja laajoista mahdollisuuksista menestyksekkääseen liiketoimintaan.

Mitä on sinkkivalu?

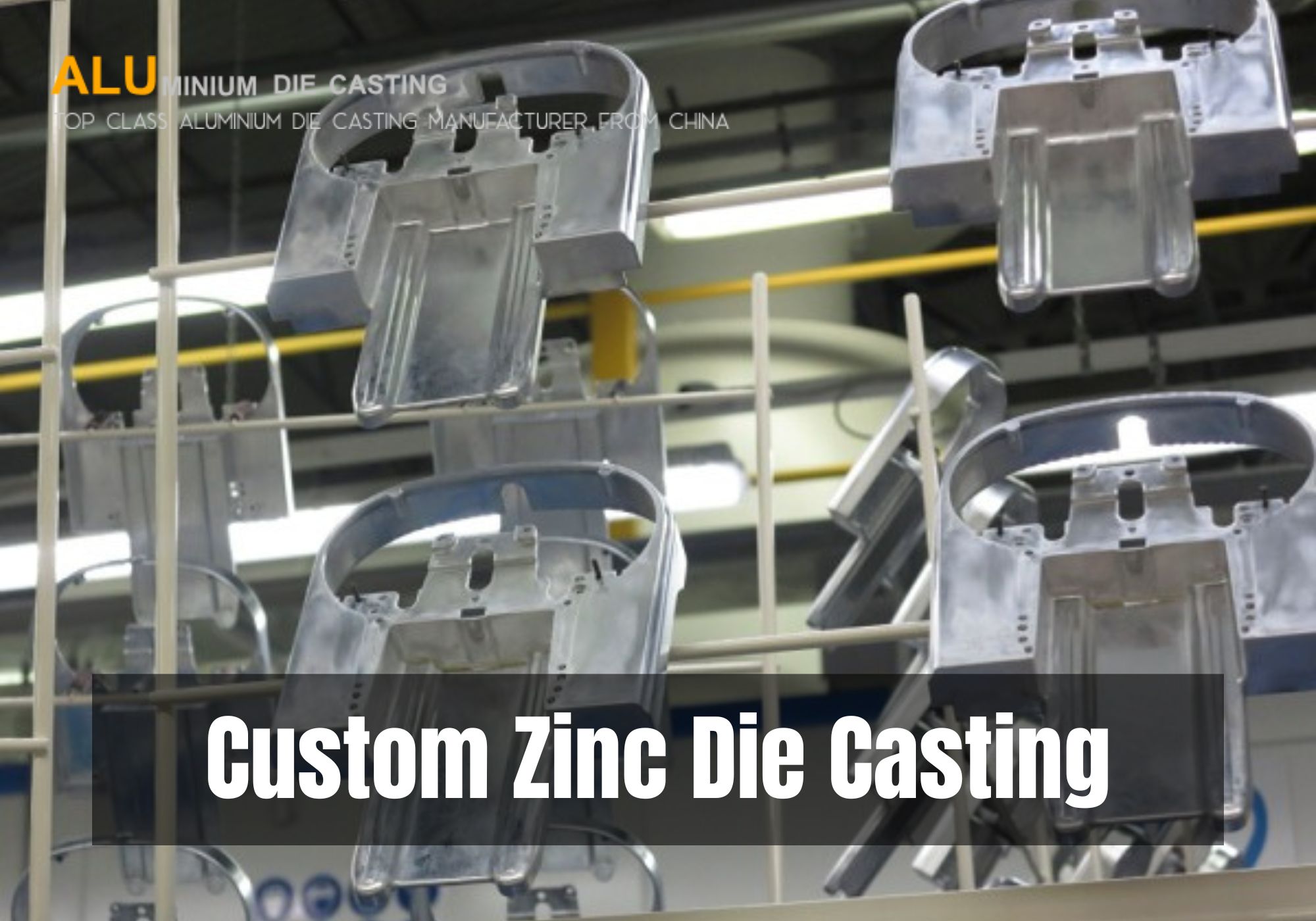

Sinkkivalu on tehokas menetelmä erilaisten laitteiden valmistukseen. Sillä voidaan helposti valmistaa monimutkaisen muotoisia metalliosia suurella tarkkuudella. Näiden osien valmistamiseksi sulaa sinkkiseosta ruiskutetaan korkeassa paineessa teräsmuottiin, jota kutsutaan yleisesti muotiksi.

Miksi täällä käytetään sinkkiä? Sinkin sulamislämpötila on alhaisempi, 419,5 °C (787 °F), mikä nopeuttaa tuotantosykliä. Näin voit lisätä tehokkuutta ja alentaa kustannuksia samanaikaisesti. Tätä menetelmää käyttämällä monimutkaisten ja monimutkaisten mallien luominen ei ole merkittävä haaste.

Lisäksi sinkki tuottaa vahvaa ja joustavaa materiaalia, joka kestää pitkään. Siksi se on erittäin suosittu valinta monenlaisiin metalliosiin. Tämän monipuolisuuden vuoksi sitä käytetään monenlaisilla teollisuudenaloilla.

Esittelyssä Custom Zinc Die Casting

Sinkkivalu vaatii joitakin ylimääräisiä vaiheita kuin sinkkivalu. Sinkkivalussa muotit ja prosessit voivat vaihdella jokaisen tuotteen kohdalla. Toisaalta sinkkipainevalumenetelmä pysyy vakiona jokaiselle tuotteelle koko tuotannon ajan.

Räätälöidyt sinkkivalumenetelmät ovat parempia kuin yleiset tuotantojärjestelmät. Saatat ihmetellä, miksi se on muita parempi? Se voi mennä tavallista tuotantoa pidemmälle ja täyttää erityiset suunnittelu- ja sovellustarpeet. Prosessi alkaa räätälöidyn mallin tekemisellä. Tällöin asiantuntijainsinöörit työskentelevät sovittaakseen osat eritelmien mukaisesti.

Tämän jälkeen alkaa prototyyppivaihe, jossa luodaan alustava versio hyväksytystä suunnittelusta. Se on olennainen osa lähes kaikenlaista tuotantoa. Jos suunnittelussa on ongelmia tai toiminnallisia virheitä, voit korjata ne. Sen jälkeen siirrytään muotinvalmistusvaiheeseen. Tässä prosessissa valumuotti työstetään vastaamaan asianmukaista suunnittelua.

Suosittu Custom Sinkki Die Casting tuotteet

Sinkkivalumenetelmää käytetään laajalti monilla teollisuudenaloilla. Tukkumyynnillä räätälöityjen sinkkivalujen avulla voit luoda osia, jotka sopivat juuri sinun projektisi tarpeisiin. Voit valmistaa sekä toiminnallisia että koristeellisia esineitä. Tarkkuudella ja kestävyydellä on todellakin väliä.

Custom Die Cast sinkkiseos merkit

Mukautetut painevaletut sinkkiseosmerkit ovat suosittuja brändäys- ja myynninedistämistarkoituksessa. Voit käyttää niitä virkapukuina, matkamuistoina tai erityistapahtumissa. Räätälöidyn sinkkivalun avulla voit valmistaa yksityiskohtaisia merkkejä, joissa on logoja, nimiä tai symboleja.

Sinkkivalukappaleet ja metalliosat ovat vahvoja ja kestäviä, ja niitä on saatavana erilaisina pintakäsittelyinä. Voit käyttää viimeistelyä, kuten kultausta, hopeointia tai antiikkipinnoitusta. Tukkumyynnissä räätälöidyt sinkkivalukappaleet takaavat kustannustehokkaan massatuotannon. Näitä merkkejä käytetään kouluissa, valtion virastoissa, kerhoissa ja yritysten brändäyksessä.

Vahva räätälöinti, sinkkiseoksen painevalu mahdollistaa ainutlaatuiset muodot ja mukautetut koot. Se tekee jokaisesta merkistä todella.

Autoteollisuuden komponentit

Räätälöityjen sinkkivalujen valmistajat helpottavat autojen osien valmistusta. Menetelmää käytetään moottorin osien ja jarrujärjestelmien valmistukseen. Sitä voidaan hyödyntää myös kelauslaitteiden, tassujen, hammaspyörien ja hihnapyörien valmistukseen. Toinen tunnettu sinkin painevalun käyttö on ohjaustehostinjärjestelmässä.

Räätälöidyt sähkökotelot

Sinkkivalu on suosittu menetelmä sähköisten kodinkoneiden valmistukseen. Kotelot suojaavat pölyltä ja kosteudelta. Kotelot suojaavat myös sähkömagneettisilta häiriöiltä (EMI). Muita tuotteita ovat pölynimurit, lukot, saranat ja monet muut erilaiset tuotteet.

Se mahdollistaa kiinnityspisteiden ja jäähdytyslevyjen valamisen. Sinkki on kevyttä ja kestävää. Se voi siis olla täydellinen ratkaisu kulutuselektroniikkaan.

Laitteiston varusteet

Rautatarvikeliitosten osalta räätälöity painevalu tarjoaa erinomaisen lujuuden, painon ja yksityiskohdat. Sitä käytetään esimerkiksi ovenkahvoihin, kaappien nuppiin, lukkoihin ja saranoihin. Kuten tiedät, se mahdollistaa monipuoliset mallit ja tekstuurit, joita voidaan vielä parantaa pinnoitteilla. Nämä osat eivät ole vain toimivia vaan myös visuaalisesti houkuttelevia.

Koristeelliset osat

Sinkkivalun poikkeuksellinen pintakäsittely tekee siitä suositun valinnan koriste-esineisiin. Tästä menetelmästä hyötyvät esimerkiksi huonekalujen kahvat, soljet ja korujen osat. Sen avulla voit luoda teräviä linjoja ja hienoja yksityiskohtia helposti. Sen jälkeen voit helposti pinnoittaa kromilla tai nikkelillä. Se antaa tuotteellesi kiillotetun ulkonäön.

Räätälöidyn sinkkivalun edut

Kun valmistat metalliosia, on useita syitä, miksi kannattaa valita sinkkivalu. Räätälöity painevalumenetelmä tarjoaa monenlaisia etuja. Nämä edut tekevät prosessista joustavamman eri sovelluksissa.

Suunnittelun joustavuus

Yksi sinkin painevalun ratkaisevista eduista on suunnittelun joustavuus. Voit helposti muokata sitä tarpeidesi mukaan. Voit saavuttaa jopa monimutkaisia ja monimutkaisia geometrioita sisältäviä malleja hyväksyttävällä tasolla.

Mukautetut koot

Tämä menetelmä mahdollistaa erilaisten muotojen ja mallien luomisen. Se on yksi arvokkaimmista ominaisuuksista, joita räätälöidyn sinkkivalun käyttäminen tarjoaa. Voit saavuttaa jopa monimutkaisia ja monimutkaisia geometrioita sisältäviä malleja hyväksyttävällä yksityiskohtaisuudella. Usein se yksinkertaistaa kokoonpanoprosessia tietyissä tapauksissa.

Tarkkuus ja tarkkuus

Suuri tarkkuus ja täsmällisyys ovat yleisimpiä ominaisuuksia räätälöidyssä sinkkivalussa. Se voi tarjota mittatarkkuutta ja johdonmukaisia tuloksia jokaisessa osassa. Lisäksi se minimoi tarpeen ylimääräiseen koneistusvaiheeseen valun jälkeen.

Maailmanlaajuiset standardit

Useimmat valmistajat valitsevat painevalun sen vakiomuotoisen laadunvarmistuksen vuoksi. Jokainen osa valmistetaan noudattamalla tarkasti toimenpiteitä ja suunnitelmia. Usein osien jälkikäsittelyvaiheita ei välttämättä tarvita. Tämä maailmanlaajuisten standardien noudattaminen tekee siitä luotettavan valinnan.

Kestävyys & lujuus

Sinkkiseos tunnetaan myös korkeasta vetolujuudestaan ja iskunkestävyydestään. Siksi jokainen osa takaa pitkäaikaisen tuloksen myös vaativissa töissä. Tuotteet ovat kestävämpiä ja vahvemmin tehtyjä. Tämän ansiosta voit helposti valmistaa erilaisia toiminnallisia osia luotettavasti.

Miksi sinkkiseoksia suositaan Custom Die Casting?

Saatat miettiä, miksi ihmiset suosivat sinkkiseoksia? Miksei muita seoksia, kuten alumiiniseoksia? No, on useita syitä valita se muiden metallien sijaan. Se sulaa alhaisemmassa lämpötilassa, joten sitä on helpompi käsitellä ja kätevämpi käyttää. Lisäksi se on vahvaa, ja pienemmästä koostaan huolimatta sillä on erinomainen korroosionkestävyys.

Ylivoimainen tarkkuus ja ohutseinäinen valu

Sinkillä on erinomainen juoksevuus sulassa tilassa. Sen ansiosta sula sinkki täyttää nopeasti kaikki muottipesän aukot. Näin voidaan valmistaa osia, joissa on poikkeuksellinen tarkkuus ja ohuet, monimutkaiset seinämät.

Erinomainen pintakäsittely

Kuten edellä mainittiin, puhtaan sinkin ja sen seosten sulamislämpötila (419,5 °C) ja juoksevuus ovat alhaisemmat. Nämä ominaisuudet johtavat sileään pintakäsittelyyn suoraan muotista. Pinnasta tulee ihanteellinen pinnoitusta ja maalausta varten. Lopulta se säästää viimeistelyyn kuluvaa aikaa ja rahaa.

Pidempi työkalun käyttöikä

Sinkkivalut kestävät vähemmän lämpörasitusta ja kulumista kuin alumiini. Väitteen taustalla on se, että sinkki valetaan alumiinia alhaisemmassa lämpötilassa. Tämän seurauksena sinkkivalumuottien käyttöikä pitenee jopa 10 kertaa pidemmäksi ja työkalukustannukset tuotetta kohden pienenevät.

Vahvuus pienissä koossa

Alumiiniin verrattuna sinkki on raskaampaa ja tiheämpää. Näin ollen lujuus on parempi kuin alumiinilla ja muilla seoksilla, vaikka se on kooltaan pienempi. Riippumatta siitä, teetkö pieniä vai suuria esineitä, se voi antaa erinomaiset pätevyydet jokaiselle osalle.

Parempi mittapysyvyys

Sinkkiseoksilla on erinomainen pitkäaikainen mittapysyvyys. Valun jälkeen osat säilyttävät kokonsa ja muotonsa hyvin ajan myötä. Tämä ominaisuus on ratkaisevan tärkeä elektroniikan ja monimutkaisten kokoonpanojen osille.

Erinomainen korroosionkestävyys

Sinkillä on luonnollisia ominaisuuksia, jotka suojaavat sitä hapettumiselta. Kun se altistuu ilmalle, se muodostaa kerroksen ja sillä on sisäänrakennettu korroosionkestävyys. Se voi siis olla erinomainen valinta, jos työskentelet vaikeissa ympäristöolosuhteissa tai kosteissa järjestelmissä.

Tuotantokustannusten tehokkuus

Edellä mainitut edut tekevät sinkkivalusta kustannustehokkaamman vaihtoehdon. Näihin etuihin kuuluvat alhainen sulamispiste, nopeampi tuotanto ja pidempi työkalujen käyttöikä. Lisäksi se vaatii vähemmän energiaa toimiakseen ja minimoi myös jälkikäsittelykustannukset. Tällainen tehokkuus johtaa alhaisempiin kokonaiskustannuksiin osaa kohti.

Yleiskatsaus erityyppisiin sinkkiseoksiin

Sinkkiseos tai joskus kutsumme sitä Zamakiksi, on perustana räätälöidylle sinkin painevalulle. Tässä prosessissa käytetään erilaisia sinkkiseoksia. Kukin seos tarjoaa ainutlaatuisia ominaisuuksia, kuten lujuutta, juoksevuutta ja korroosionkestävyyttä. Oikea seos on valittava huolellisesti, jotta kustannusten ja suorituskyvyn välinen tasapaino saavutetaan. jos haluat lisätietoja Zamakista, voit käydä osoitteessa mikä on zamak sivulla lisätietoja.

Alla on lueteltu yleisimmät sinkkiseokset, joita käytetään vahvasti räätälöityjen sinkkiseosten painevalussa.

Seos 3 (ZAMAK 3 tai ZP3 tai ZL3, ZP0400 tai ZnAl4 tai ZDC2)

Seos 3 tai Zamak 3 on yleisimmin käytetty sinkkiseos, ja siitä käytetään yleisesti useita nimityksiä. ZAMAK 3, ZP3, ZL3, ZP0400, ZnAl4 ja ZDC2 ovat yleisimmin käytettyjä nimityksiä. Erilaiset nimet ovat tyypillisesti peräisin erilaisista alueellisista ja historiallisista nimeämiskäytännöistä. Niiden keskeiset koostumukset ovat kuitenkin lähes identtiset ja koostuvat 96% sinkistä ja 4% alumiinista.

Tämä räätälöity sinkkivaluseos tarjoaa erinomaisen tasapainon mittavakauden suhteen. Tämä ominaisuus on olennainen painevaluprosessissa. Se varmistaa, että sula metalli pääsee muotin jokaiseen nurkkaan ja luo vakaan, laadukkaan muodon.

Tämän metalliseoksen tyypillisiä käyttökohteita ovat autonosat, laitteistot, sähkökotelot ja kulutustavarat.

Seos 5 (ZAMAK 5, ZP5, ZL5, ZP0410, ZnAl410, ZnAl4Cu1, ZDC1)

Seos 5 tai Zamak 5 on samanlainen kuin seos 3, mutta se sisältää 1% ylimääräistä kuparia seoksessa. Tämä seos parantaa seoksen lujuutta ja lisää sen kovuutta. Seoksen vetolujuus on noin 310 MPa. Seoksella on erinomainen korroosionkestävyys, ja se on toiseksi eniten käytetty seos maailmanlaajuisesti.

Korkean juoksevuuden seos

Korkean juoksevuuden seoksella (HF) on samanlaiset tasapainoiset ominaisuudet kuin tavanomaisilla seoksilla. Sillä on kuitenkin 40% tai enemmän juoksevuutta. Tämä virtaava luonne auttaa työstämään monimutkaisia malleja suurella tarkkuudella. Tässä yhteydessä paksuusalue on alle 0,45 mm, mikä tekee siitä sopivan korvikkeen 3, 5 tai 7 seoksille, jos nämä seokset eivät täytä vaatimuksia.

ZA-8 (ZP8)

Z-8 on vahvempi, koska se sisältää enemmän alumiinia, noin 8,2-8,8%, ja se on sopiva seos painovoimavaluun. Jos seos 3 tai 5 ei tuota tyydyttäviä tuloksia, voit käyttää vaihtoehtona Z-8:aa. Lisäksi se voi olla erinomainen valinta kuumakammio- ja kylmäkammiovaluun, mikä tarjoaa monipuolisuutta.

ZA-27 (ZP27)

ZA-27 on vahvin saatavilla oleva sinkkiseos. Se sisältää korkeimman alumiinipitoisuuden, mikä lisää sen lujuutta kyseisellä tasolla. ZA-27 (ZP27) on kylmäkammiossa valettava painevaluseos, joka saattaa vaatia erityistä huolellisuutta optimaalisen valulaadun saavuttamiseksi.

ACuZinC5

Tämä on uudempi seos, johon on lisätty kuparia ja jonka vetolujuus on 410 MPa. Sinkkiseoksiin verrattuna sillä on parempi virumiskestävyys ja vakaus korkeissa lämpötiloissa. ACuZinc5 soveltuu erinomaisesti korkean lämpötilan sovelluksiin, kuten autojen osiin, koska sen myötölujuus on 370 MPa.

EZAC

IZAC on myös hiljattain kehitetty seos, jolla on virumis- ja lujuusominaisuuksia. Se voi toimia paremmin kuin seos 5 ja ZA-8. IZAC:n myötölujuus on 393 MPa (57 ksi) ja kovuus (102-140 Brinell) verrattavissa ZA-27:ään. Alhainen sulamislämpötila tekee siitä sopivan kuumakammiossa tapahtuvaan painevaluun.

GDSL

Guss-Druck-Sonderlegierung "GDSL" on superplastinen sinkkiseos. Sen merkittäviä ominaisuuksia ovat murtuminen, kestävyys, venyminen tai muodonmuutos kontrolloiduissa olosuhteissa. Sitä käytetään usein monimutkaisten, kevyiden komponenttien muotoiluun.

Custom Sinkkivaluprosessi

Räätälöity sinkkivaluprosessi on kriittinen, ja se vaatii useita testejä ja hyväksyntöjä. Jokainen räätälöity painevaluosa tarvitsee asiakkaiden lopullisen hyväksynnän ennen massatuotantoa. Tämä prosessi eroaa tavanomaisesta sinkkivalumenetelmästä.

Asiakastarpeiden analysointi

Aludiecastissa otamme ensin vastaan asiakkaiden vaatimukset. Analysoimme sen olemassa olevan tuotantolaitoksemme kanssa. Suunnittelu- ja tuotantovaatimusten muutokset vaativat lisäarviointia. Tällaisten tilanteiden voittamiseksi asiantuntijainsinöörimme ovat aina valmiina sopivien ratkaisujen kanssa.

Tämä keskustelu jatkuu, kunnes hyväksytte prototyyppimme. Luomme useita versioita ja teemme tarvittavat muutokset, jotta lopullinen osa on valmis tuotantoon. Kun olet hyväksynyt prototyypin ja vaaditut paperityöt on tehty, aloitamme massatuotannon.

Muottien suunnittelu ja valmistus

Muottien suunnittelu ja luominen ovat myös ratkaisevia osia kokonaisprosessissa. Se vaatii sekä aikaa että rahaa. Hyväksymiesi prototyyppien perusteella luomme muotin käyttämällä erilaisia koneistustekniikoita. Hyödynnämme valua, CNC-työstöä tai muita tarvittavia menetelmiä tuottaaksemme laadukkaita muotteja valuosillesi.

Me Aludiecastilla ymmärrämme, että hyvin suunniteltu muotti takaa tarkkuuden ja kestävyyden - räätälöidyssä sinkkivalussa laadulla on merkitystä erityisesti korkean paineen ja toistuvan käytön kannalta. Valitsemme korkealaatuista työkaluterästä, jotta muotti kestää pidempään.

Lisäksi lisätään jäähdytyskanavia, jotta lämpötilaa voidaan hallita valun aikana. Ennen kaikkea testaamme jokaisen yksityiskohdan, jotta se vastaisi täsmällisiä eritelmiäsi.

Sulan sinkin ruiskutusprosessi

Tässä vaiheessa sulaa sinkkiä kaadetaan teräsmuottiin korkeassa paineessa, jolloin lämpötila on 370-430 °C (700-800 °F). Tämä tehtävä tehdään usein kuumakammiokoneella. Korkea paine auttaa täyttämään yksityiskohtaiset ja ohutseinäiset muodot helposti, jolloin saadaan aikaan täydellinen osa tarpeen mukaan. Prosessimme on nopea ja laadukas tuotantomenetelmä monimutkaisille muodoille.

Ulostyöntö ja viimeistely

Kun esine on saavuttanut täydellisen muodon, jäähdytämme sen jäähdytysjärjestelmän avulla. Teräsmuotti jäähdyttää sitten sulan sinkin. Jäähdytysprosessin nopeuttamiseksi käytämme jäähdytyskanavaa. Pian sinkki jähmettyy ja muodostaa hienorakeisia rakenteita, joilla on suuri lujuus. Jäähdytysaika vaihtelee tässä pääasiassa muodon monimutkaisuuden ja koon mukaan.

Heittämisen jälkeen tarkkailemme sitä edelleen. Jos ylimääräistä materiaalia, kuten leimahdusta, esiintyy, suoritamme leikkausprosessin sen poistamiseksi. Tämän lisäksi on olemassa muita toimenpiteitä, kuten leikkaaminen, hionta tai viilaus.

Laadunvalvonta

Laadunvalvonta on ratkaisevan tärkeää sen varmistamiseksi, että jokainen osa toimii tarkoitetulla tavalla. Erilaisia tarkastuksia olisi tehtävä jokaisessa vaiheessa. Siihen kuuluu myös koon mittaaminen ja pinnan tarkastaminen virheiden varalta. Näin valmiista osista tulee tarkkoja, vankkoja ja riittävän kestäviä kestämään huomattavaa painetta ja toistuvaa käyttöä.

Miten valita oikea räätälöityjen sinkkivalujen valmistaja?

Vaikka oletkin valinnut oikean sinkkiseoksen, tuotteesi laatu riippuu siitä, miten ja missä se on valmistettu. Oikean räätälöidyn sinkkivalimon valmistajan valinta on ratkaisevan tärkeää. Hyvät valmistajat voivat aina taata laadun, tarkkuuden ja kustannussäästöt.

Lisäksi tukkukaupan räätälöidyt sinkkivalukappaleet edellyttävät vankkaa tuotantotukea. Räätälöidyt painevalun valmistajat, joilla on kokemusta ja teknologiaa, voivat tarjota sinulle luotettavia ratkaisuja. Alla on muutamia vinkkejä valinnan tekemiseen ja oikean valmistajan löytämiseen projektillesi.

Kokemus ja asiantuntemus

Ensimmäinen asia, joka on otettava huomioon, on se, kuinka hyvin tehdas tuntee projektisi. Kokeneet räätälöityjen sinkkivalujen valmistajat ymmärtävät projektisi näkemällä sen ensin. Sillä ei ole väliä, kuinka monimutkainen se on. He tietävät, miten vikoja voidaan vähentää ja osan laatua parantaa.

Asiantuntemuksella on merkitystä erityisesti tuotannon sujuvuuden kannalta, kun on kyse räätälöidystä sinkkivalusta. Et tarvitse asiantuntijoita kommunikoimaan heidän kanssaan. He voivat myös ehdottaa parannuksia tukkukaupan räätälöityihin sinkkivaluihin. Näin voit säästää sekä aikaa että rahaa.

Räätälöintimahdollisuudet

Hyvän valmistajan pitäisi pystyä käsittelemään monimutkaisia malleja ja täyttämään kunkin osan erityisvaatimukset. Siksi sinun on valittava huolellisesti ja varmistettava, että valmistaja pystyy tarjoamaan kattavan palveluvalikoiman. Se auttaa sinua saavuttamaan vaaditut tulokset. Mieti siis ennen kuin valitset.

Laatustandardit

Korkean laatutason ylläpitäminen osoittaa yrityksen sitoutumista hankkeisiinsa ja asiakkaisiinsa. Varmista, että ne noudattavat tiukkoja laadunhallintajärjestelmiä, kuten ISO 9001 -standardia. Sitoutuminen laatuun takaa, että osat ovat jatkuvasti tarkkoja ja kestäviä. Lisäksi niillä on oltava vankat testaus- ja tarkastusvalmiudet.

Kehittynyt teknologia

Parempien tulosten saavuttamiseksi ja tehokkuuden lisäämiseksi kehittyneillä työkaluilla ja teknologioilla on merkittävä rooli. Niihin kuuluvat älykäs prosessinohjaus, simulointi ja suunnittelun optimointi.

Kehittyneillä painevalutyökaluilla ja robottitekniikoilla osat voidaan valmistaa nopeammin. Ne ovat tehokkaampia ja voivat säästää kustannuksia paremman tuotoksen ansiosta.

Prototyyppien ja näytteenoton tuki

Valmistajan olisi annettava täysi apu prototyyppien ja näytteiden valmistuksessa. Näin voit tarkistaa osan suunnittelun ja käyttökelpoisuuden ennen massatuotantoa. Lisäksi se auttaa tunnistamaan ja korjaamaan mahdolliset virheet varhaisessa vaiheessa, mikä säästää aikaa ja rahaa pitkällä aikavälillä.

Yhteenveto

Sinkkivalu voi olla paras tapa luoda vahvoja, tarkkoja ja kestäviä osia. Keskustelun aikana tutkimme sinkkivalettujen osien suosittuja sovelluksia. Olet myös tutkinut erilaisia sinkkiseoksia, kuten seos 3, seos 5, ZA-8 ja EZAC. Jokaisella seoksella on omat ainutlaatuiset etunsa ja rajoituksensa.

Koko artikkelin ajan keskustelimme myös oikean tehtaan valinnan tärkeydestä. Tiedät nyt, miten ne valitaan. Lisäksi keskustelimme myös siitä, miten mukautettuja sinkkivaluosia valmistetaan tehtaassa.

Jos etsit sopivaa mukautettua sinkin painevalun valmistajat Kiinassa, valitse Aludiecasting luotettavaksi valmistajaksi. Olemme olleet alalla vuodesta 1999 ja olemme saaneet onnistuneesti valmiiksi yli 1000 projektia. Jos sinulla on kysyttävää räätälöidystä sinkkivalusta, älä epäröi ottaa yhteyttä osoitteeseen Ota yhteyttä.

0 kommenttia