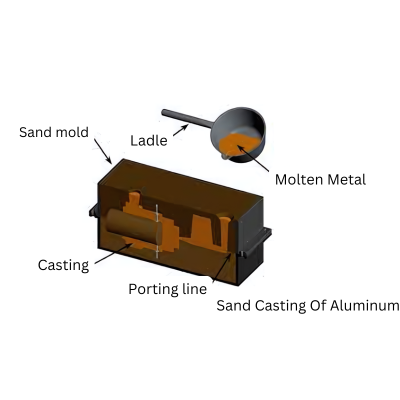

Le procédé de moulage en sable de l'aluminium est une technique élémentaire. Il permet de fabriquer de merveilleuses applications intérieures, de la maison aux secteurs industriels. Le matériau est liquéfié au cours de cette procédure, puis versé dans le moule.

Après solidification, la cavité du moule produit la pièce d'exception. La fabrication de moulages par ponçage est un mécanisme hérité du passé, mais qui a toujours un impact. Il s'agit de l'alternative la plus rentable pour les fondeurs par rapport à d'autres procédés de moulage.

A lire pour connaître les moulage en sable les étapes du flux de travail, les avantages et les limites.

Qu'est-ce que le moulage en sable de l'aluminium ?

La fonte d'aluminium avec moule en sable est le cadre dans lequel le sable figure en tête de liste des fournitures obligatoires. Le matériau choisi, comme l'aluminium, est transformé en liquide dans des fours, des creusets ou d'autres fours. Il est chauffé à la température optimale pour se liquéfier.

L'aluminium liquide est ensuite injecté dans le moule fabriqué par moulage au sable. Après solidification, le matériau métallique prend la forme souhaitée. Le moule est ensuite cassé pour obtenir les produits.

Parfois, les catastrophes obligent à combiner l'aluminium avec d'autres alliages, tels que le silicium, pour obtenir la forme souhaitée avec une finition précise.

La méthode de moulage au sable de l'aluminium est une technique ancestrale. Elle remonte à plus de 2000 ans. Elle permet de fabriquer efficacement des applications petites, moyennes ou uniques avec un moulage complexe et des cycles rapides.

Cette procédure est largement utilisée dans d'innombrables industries en raison de sa multifonctionnalité dans la production de pièces à faible porosité. Ces industries sont les suivantes

- Automobile

- Aérospatiale

- Exploitation minière

- La construction

- Agriculture

- Marine

Types de procédures de moulage au sable pour l'aluminium

Le processus de moulage au sable de l'aluminium est réalisé de deux manières :

- Coulée de sable vert

- Coulée en sable à sec

1. Coulée en sable vert

La coulée de sable vert est le cycle dans lequel un composite est initié pour couler l'aluminium. Ce mélange comprend de l'argile 90% et 10% et une quantité suffisante d'eau. L'assortiment est positionné autour de la carie pour former un motif.

Une fois le modèle terminé, le moule est démoulé pour laisser une cavité. L'aluminium liquéfié est alors introduit dans cette cavité pour assembler le physique attendu. Cette pratique est peu coûteuse mais doit être améliorée pour construire des formes complexes.

2. Coulée en sable à sec

Le fabricant prépare le modèle de moule en mélangeant le sable avec de la résine thermodurcissable. Cela permet de durcir le sable et d'obtenir un moule stable. Les fondeurs peuvent contrôler les propriétés du matériau au cours de cette opération. Elle est également préférable pour la fabrication de formes complexes.

Processus de moulage au sable en 6 étapes

Plusieurs techniques de fabrication, dont le moulage, forgeagesont utilisés pour fabriquer d'abondants équipements métalliques, mais ces modes restent les stratégies les plus anciennes.

Le moulage en sable est largement utilisé dans presque toutes les industries. Les fabricants font appel à cette technique pour fabriquer des bijoux, des armes, des pièces de machines, des outils, des sculpteurs, etc.

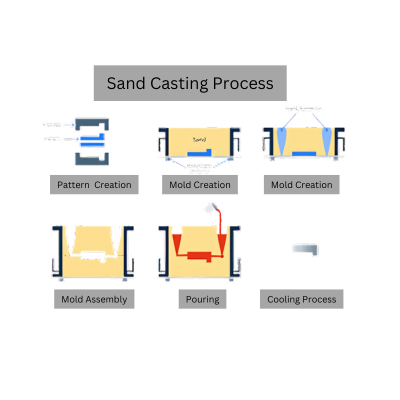

Voici les 6 étapes de base du moulage en sable de l'aluminium :

- Étape 1 : Création du modèle

- Étape 2 : Préparation du moule

- Étape 3 : Fusion et coulée de l'aluminium

- Étape 4 : Refroidissement et solidification

- Étape 5 : Élimination des moisissures et nettoyage

- Étape 6 : Traitements post-coulée

Étape 1 : Création du modèle

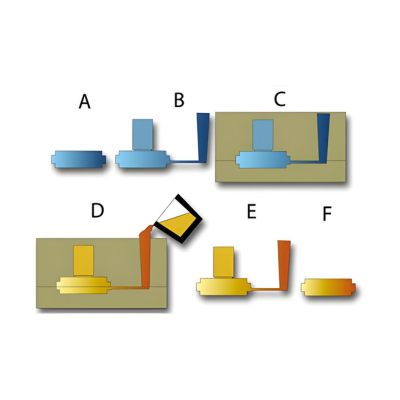

La préparation du modèle de moule est l'étape initiale du moulage au sable. L'établissement du modèle de réplique de la pièce est une condition préalable au moulage. Vous pouvez développer la structure en utilisant du bois, du plastique ou du métal.

Le modèle doit couvrir une surface suffisante pour permettre le retrait du métal tout au long de la solidification. Il doit être plus grand que la pièce à couler. Veillez à ce que les dimensions du modèle soient exactes en termes de forme et de taille.

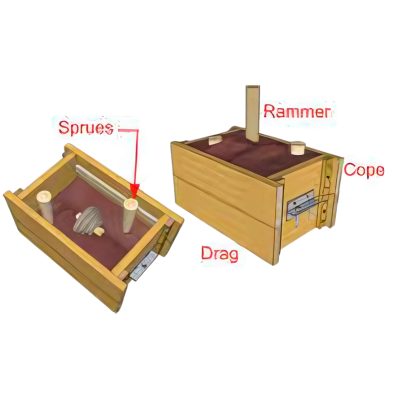

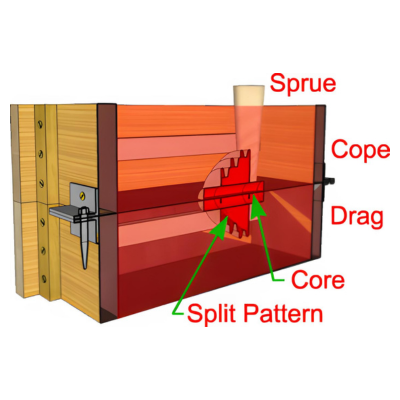

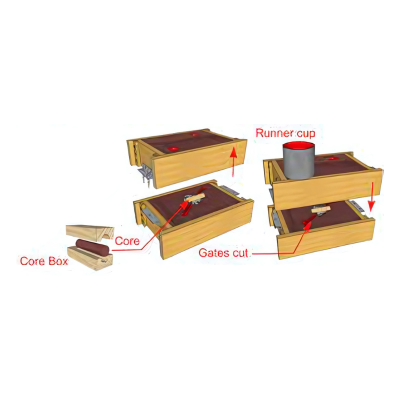

Étape 2 : Préparation du moule

La préparation du moule a nécessité un modèle de moule et deux moitiés de boîtes. La moitié de la boîte est placée sur une surface avec le moule. Le sable est ensuite versé uniformément dans la boîte. Appliquer la pression pour serrer le modèle. Ensuite, déplacez la tête en inversant la boîte et en insérant les moitiés suivantes. Répéter l'étape précédente d'application de la pression. Retirer la boîte à l'aide de vis au fur et à mesure que le modèle est produit.

Étape 3 : Fusion et coulée de l'aluminium

Après avoir serré les deux moitiés de bois, versez l'aluminium en fusion dans le moule à l'aide d'un flacon ou d'un outil. Versez le matériau fondu rapidement pour éviter une solidification précoce. Celle-ci peut entraîner un retrait ou une porosité.

Étape 4 : Refroidissement et solidification

Laissez brièvement l'aluminium transféré dans le moule pour qu'il refroidisse et se solidifie. Assurez-vous que le métal en fusion est devenu solide. L'épaisseur de la paroi de la cavité et la chaleur du métal influencent la slodifaction.

Étape 5 : Élimination des moisissures et nettoyage

Secouez le moule et desserrez les pinces des moitiés en bois. Casser le moule pour obtenir la pièce coulée. Une fois les pinces retirées, le sable se détache. Pour ce faire, râpez les côtés du moule à l'aide de marteaux et d'outils. Pour éviter la formation d'un gros nuage de débris de sable, il est conseillé de vaporiser un peu d'eau sur le sable pour l'humidifier.

Étape 6 : Traitements post-coulée

Nettoyer la surface de la pièce à l'eau courante ou en utilisant des procédés de ponçage, de polissage ou de meulage. Sécher la pièce pour la préparer aux traitements post-coulée. Éliminer les couches indésirables de la pièce ou les bords des produits générés par des techniques d'ébarbage ou d'usinage. Leur appliquer un traitement de surface afin d'améliorer les propriétés de qualité et de durabilité.

Avantages du moulage au sable de l'aluminium

Une séquence bien définie de moulage au sable de l'aluminium est une technique plus populaire que d'autres approches. Elle peut être réalisée manuellement ou à l'aide de machines de pointe. C'est le moyen le plus simple de développer efficacement une grande variété de produits. Découvrez ses avantages :

- Rapport coût-efficacité

- Flexibilité de la conception

- Flexibilité des matériaux

- Précision dimensionnelle

- Finition de la surface

Rapport coût-efficacité

La progression du moulage en sable nécessite peu de budget, ce qui en fait le choix le plus rentable pour les fabricants. Ce cycle d'opérations nécessite des composants bon marché pour synthétiser le modèle de moule, tels que le sable, l'argile, le bois, etc. Il ne nécessite pas l'installation de machines lourdes et peut être réalisé manuellement.

Flexibilité de la conception

Le moulage par sablage permet aux fondeurs d'obtenir des produits aux propriétés flexibles. Après la coulée du métal en fusion, les pièces prennent instantanément la forme souhaitée.

Flexibilité des matériaux

Le moulage au sable est une technique de fabrication de l'aluminium et de divers métaux, dont le cuivre, l'argent, le silicium et le magnésium.

Précision dimensionnelle

Si le modèle de moule est créé avec précision, les résultats de la production seront exacts dans les dimensions requises. Il permet aux opérateurs de construire les articles dans n'importe quelle dimension, qu'il s'agisse de petits ou de grands objets.

Finition de la surface

Le résultat de la finition de la production d'aluminium moulé au sable est relativement lisse. Toutefois, des étapes supplémentaires ont été nécessaires pour le rendre brillant ou lui donner l'aspect souhaité. Cela implique des traitements thermiques, le polissage, l'usinage, etc.

Limites du moulage au sable de l'aluminium

- Questions relatives à la porosité

- Défauts de rétraction

- Limites de l'état de surface

- Niveaux de tolérance limités

Questions relatives à la porosité

L'aluminium en fusion est versé dans le moule, ce qui crée une porosité. La présence de poches d'air et de gaz dans le sable, en surface ou à l'intérieur, génère des défauts inévitables dans la performance des pièces.

Défauts de rétraction

Cette technique est généralement réalisée manuellement et nécessite une main-d'œuvre qualifiée. L'imperfection du modèle de moule et la présence éventuelle de trous d'air dans le sable peuvent faire rétrécir l'aluminium fondu, ce qui génère des déchets et nécessite de répéter l'opération.

Limites de l'état de surface

Le poisson de surface est la principale limite des phases de moulage au sable. Cette étape ne permet pas aux fabricants de produire des produits de qualité exceptionnelle. Ces pièces subissent ensuite le processus d'ébarbage, de ponçage ou de soudage.

Niveaux de tolérance limités

Le moulage en sable possède une précision dimensionnelle plus faible et des tolérances plus serrées que les techniques de fabrication par moulage sous pression. Cela peut être un inconvénient pour les industries de pointe où la précision est une exigence essentielle.

Contrôle de la qualité dans le moulage au sable de l'aluminium

Les fabricants utilisent diverses techniques pour contrôler la qualité du formage au sable de l'aluminium. Ils inspectent visuellement les résultats des produits. Ces approches garantissent l'absence de fissures, de déchirures, de distorsions, de trous ou de vides dans le moulage. En outre, plusieurs techniques sont utilisées dans les processus de contrôle de la qualité, telles que :

- Inspection des propriétés métallurgiques

- Contrôles dimensionnels

- Essais destructifs

- Essais non destructifs

Inspection des propriétés métallurgiques

Le laboratoire métallurgique de la fonderie vérifie les propriétés des alliages et leur composition chimique. Les fondeurs s'assurent que les propriétés mécaniques des produits répondent aux exigences des normes, notamment en ce qui concerne la dureté, la résistance à la traction, la limite d'élasticité et la capacité de charge.

Contrôles dimensionnels

Les métallurgistes peuvent mesurer les dimensions des applications produites à l'aide de micromètres, de jauges de filetage et de bouchon, et de jauges de hauteur. Les dimensions des produits sont fixées en fonction de la norme du secteur de la fonderie et des spécifications du client.

Essais destructifs

Les essais destructifs de la fonte intègrent l'inspection de l'analyse chimique. Ce développement garantit en outre la tension à température élevée, la rupture sous contrainte, la résistance à la corrosion, la dureté et l'analyse des défaillances.

Essais non destructifs

Le contrôle non destructif est une approche permettant d'examiner la fonctionnalité interne et la qualité de surface d'un produit. Ce processus fait appel aux rayons X pour l'inspection interne des pièces, au contrôle magnétoscopique, au contrôle par ultrasons, etc. Il permet d'identifier les fuites, les défauts et le contrôle magnétoscopique.

Commotion cérébrale :

Moulage au sable de l'aluminium est un moyen répandu et efficace de fabriquer des applications de petites et grandes dimensions, allant des pièces domestiques aux pièces de machines. Il s'agit d'une pratique économique et plus proactive que d'autres procédés. Les fabricants utilisent cette technique depuis d'innombrables années. Cependant, outre ses merveilleux avantages, elle présente certaines lacunes spécifiques. Il convient d'en tenir compte lors de la spécification de la procédure de moulage pour les entreprises d'aluminium.

0 commentaires