Le moulage sous pression d'équipements médicaux est un processus de fabrication. Les fabricants utilisent cette technique pour créer des composants métalliques de haute qualité. Ceux-ci sont largement utilisés dans les dispositifs médicaux. Lors du moulage sous pression, ils font fondre le matériau et le coulent dans la cavité du moule sous haute pression. Ce procédé permet de créer des pièces complexes aux dimensions et aux tolérances précises.

Dans cet article, vous découvrirez les techniques de moulage sous pression utilisées pour la production d'équipements médicaux. Nous avons également abordé en détail les matériaux appropriés, les applications et les recommandations en matière de conception.

Types de techniques de moulage sous pression d'équipements médicaux

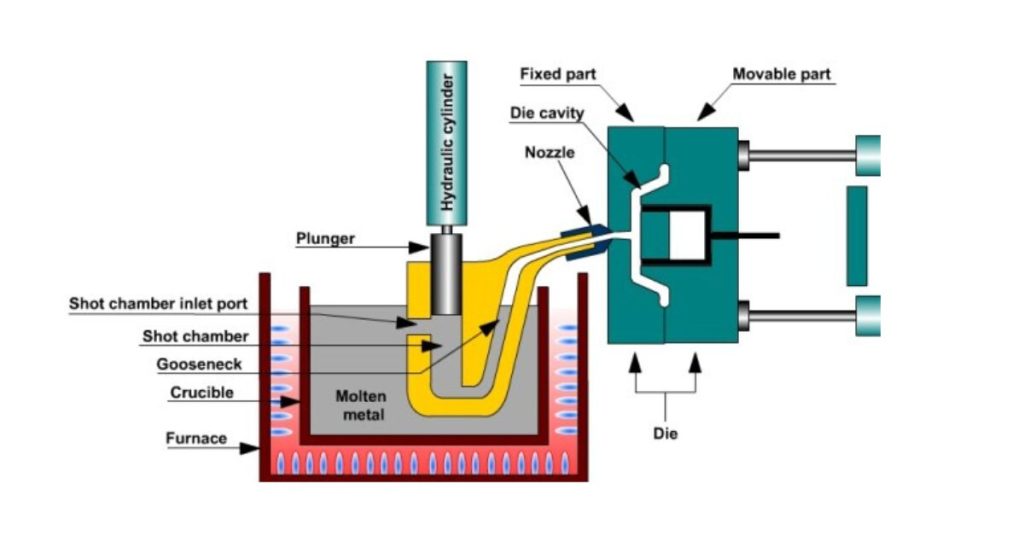

Moulage sous pression à chaud

Lors du moulage sous pression en chambre chaude, les fabricants utilisent un creuset. Cet outil retient et transfère le métal en fusion vers la machine. Ils injectent ce matériau directement dans le moule à l'aide d'un injecteur et d'un piston.

L'orifice d'entrée monté sur la machine permet au métal de s'écouler dans la cavité. Les fabricants utilisent généralement ce procédé lorsqu'ils travaillent avec des métaux à bas point de fusion comme le zinc. Ils fondent ce métal à des températures de 380-420°C (716-800°F). Ils utilisent des pressions de 10 à 100 MPa (1450-14500 psi). Le processus dure environ 1 à 5 minutes, à raison d'un cycle par unité.

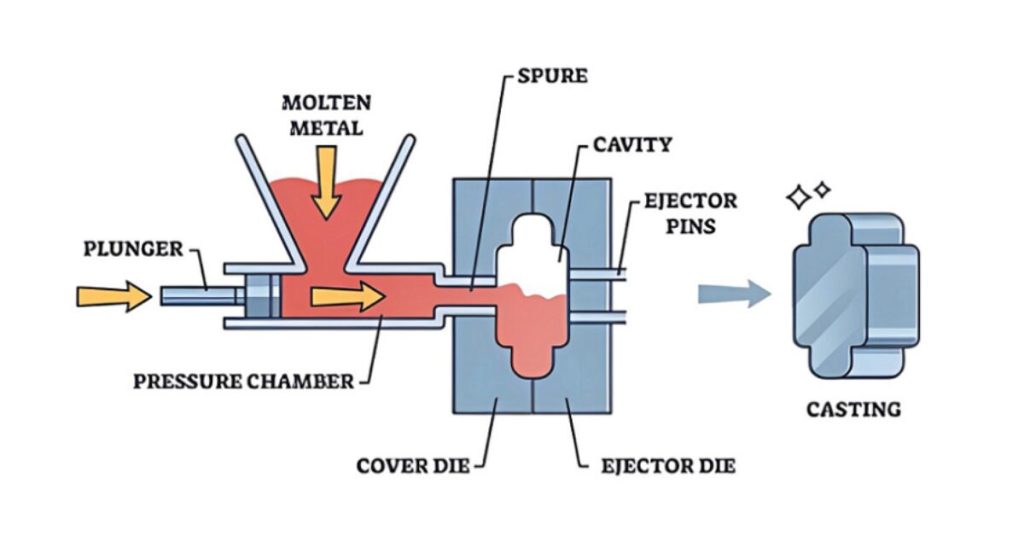

Moulage sous pression en chambre froide

Les fabricants utilisent une louche séparée pendant moulage sous pression en chambre froide. Ils l'utilisent pour introduire le métal en fusion dans une chambre. Cette opération a lieu avant qu'un piston ne le pousse dans le moule. Le creuset reste à l'extérieur de la machine. Ils réduisent la chaleur et protègent les pièces contre les dommages.

Vous pouvez utiliser ce procédé pour créer des pièces médicales avec ces métaux à fusion élevée. Par exemple, l'aluminium est utilisé à des températures de 500 à 700 °C et à des pressions de 10 à 300 MPa (1450-43500 psi). Le temps de cycle du processus de chambre froide est d'environ 2 à 10 minutes.

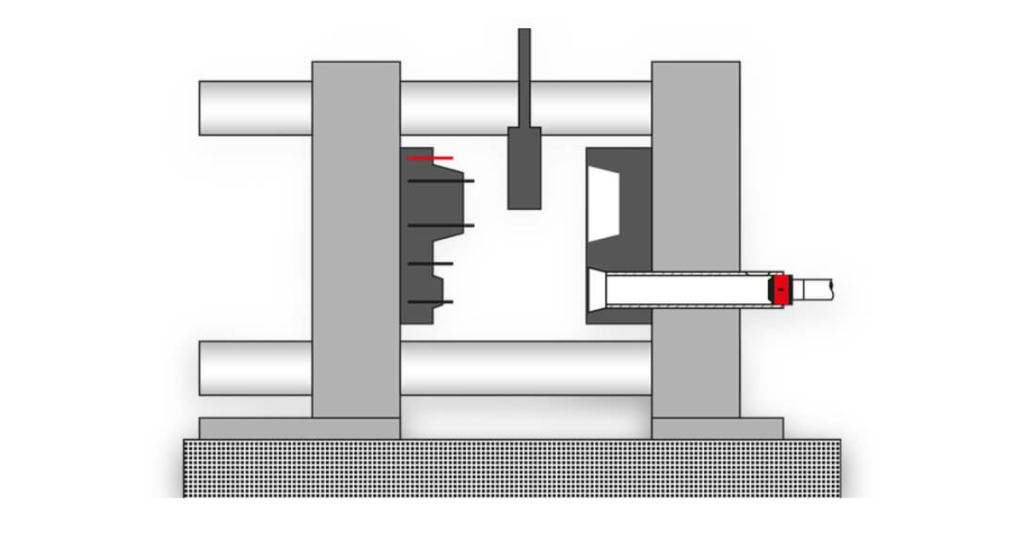

Conception de moules pour les équipements médicaux

La conception du moule est importante pour obtenir des résultats de coulée solides et précis. Vous devez vous assurer que le moule choisi permet au métal liquéfié de se déplacer librement et de refroidir rapidement. En outre, essayez de maintenir un débit de métal compris entre 0,1 et 10 kg/s (0,22-22 lbs/s).

De même, les canaux de refroidissement pour la solidification doivent être compris entre 1 et 100 °C/s (1,8 et 180 °F/s). Une bonne conception des moules permet de réduire les défauts tels que les fissures et les poches d'air. Elles peuvent également améliorer la résistance et l'aspect de la pièce finie.

Quelle quantité de chaleur une matrice peut-elle supporter ?

En général, les fabricants produisent des matrices à haute résistance. Ces filières peuvent supporter des températures de 150 à 300 °C (302-572 °F). Elles permettent de produire des pièces moulées précises.

Les fabricants choisissent généralement des matériaux résistants comme l'acier trempé d'une dureté de 40 à 60 HRC (échelle de dureté Rockwell). Cela permet aux matrices de résister à un usage répété.

Ils ajoutent également des caractéristiques telles que des goupilles d'éjection pour faciliter l'enlèvement de la coulée. Ces goupilles peuvent exercer des forces de 1 à 100 kN (225-22 480 lbf).

En outre, les matrices bien conçues peuvent durer de 10 000 à 100 000 utilisations. Toutefois, cela dépend totalement du matériau et de la manière dont il est utilisé.

Incorporer des caractéristiques

Les ingénieurs ajoutent diverses caractéristiques au moulage sous pression au cours de la production. Par exemple, ils construisent des canaux de refroidissement d'un diamètre de 5 à 20 mm dans la matrice. Ces canaux améliorent l'efficacité du refroidissement pendant les opérations. Ils permettent également de maintenir des vitesses de refroidissement de 1 à 100 °C/s (1,8 à 180 °F/s).

En outre, des inserts tels que des pièces filetées ou des douilles sont également placés dans les matrices. Cet ajout est effectué avant la coulée.

Les fabricants utilisent des plaquettes de tailles courantes allant des filetages M4 à M12 ou des douilles d'un diamètre de 10 à 50 mm (0,4 à 2 pouces). Ces inserts permettent de produire des pièces de forme précise et d'éviter un usinage ultérieur.

Métallurgie

Le moulage sous pression nécessite certaines propriétés métallurgiques. La structure granulaire du métal a une incidence sur sa résistance. Par exemple, si vous conservez des grains fins d'une taille inférieure à 10 micromètres, les pièces sont plus résistantes. Ces pièces ne se fissurent pas non plus.

La porosité des pièces est souvent due au passage de l'air ou au retrait. Cela n'est pas bon pour la résistance de la pièce et peut l'affaiblir jusqu'à 30%. Pour éviter cela, maintenez une température contrôlée, comme pour l'aluminium, autour de 650 °C.

Il faut également utiliser des pressions de 1500 à 3000 psi. En outre, l'application de techniques de refroidissement rapide permet de réduire les défauts de plus de 50%. Ces canaux assurent une solidification uniforme et réduisent les contraintes.

Poids de la grenaille et lubrifiants

En général, le poids de la grenaille est la quantité de métal fondu. Le fabricant utilise cette quantité pour un cycle de coulée. Il dépend généralement de la taille de la pièce et se situe souvent entre 50 grammes et 50 kilogrammes (0,1 et 110 livres).

Mesurez le poids de la grenaille à l'aide d'une balance numérique ou d'un système de dosage automatisé. De cette manière, vous pouvez garantir la précision. Le poids correct de la grenaille doit correspondre au volume de la cavité du moule. En effet, le moulage sous pression comprend des réservoirs de débordement. Il faut donc veiller à ce que la pièce se remplisse complètement sans gaspillage.

Considérations relatives à la conception

Les fabricants s'attachent à ajouter des bords arrondis et des transitions douces pour le moulage sous pression des dispositifs médicaux. Ces formes évitent les fissures et garantissent la solidité. Par exemple, ils s'efforcent de maintenir une épaisseur uniforme d'environ 1,5 à 3 mm au niveau des joints. Ainsi, ces joints ne se détachent pas.

En outre, le fait d'éviter les angles serrés, les arêtes vives et les formes irrégulières permet de réduire les défauts et les coûts d'ébarbage. Les conceptions simples et lisses améliorent la qualité, la fiabilité et la précision du moulage. Elles garantissent en outre la conformité des pièces aux normes médicales les plus strictes.

Lubrifiants et agents de démoulage

Les lubrifiants et les agents de démoulage facilitent le processus de retrait des pièces. Pour cela, vous devez les pulvériser ou les appliquer au pinceau sur la surface de la matrice avant la coulée.

Vous pouvez essayer les deux méthodes - systèmes de pulvérisation automatiques ou manuels. En particulier, l'utilisation automatique d'environ 0,1-0,5 litre (3,4-17 oz) de lubrifiant complète un cycle. Les procédés manuels prennent du temps, mais ils vous permettent de couvrir des zones cachées à l'aide d'un flacon pulvérisateur ou d'un pinceau.

Ces lubrifiants empêchent réellement le métal de coller à la matrice. Ils réduisent les frottements et font sortir les pièces en douceur. En outre, les lubrifiants améliorent la longévité des matrices et les protègent de l'usure. Ils permettent souvent de réaliser jusqu'à 100 000 tirs avant qu'une nouvelle matrice ne soit nécessaire.

Applications de moulage sous pression d'équipements médicaux

Instruments chirurgicaux :

Les fabricants produisent des instruments tels que des pinces, des scalpels et des écarteurs par moulage sous pression. Ils rendent ces outils plus légers (50-200 grammes), solides et faciles à stériliser. Le moulage sous pression donne à ces pièces des finitions lisses, des tolérances étroites (±0,05 mm) et une qualité constante pour une utilisation répétée.

Équipement d'imagerie diagnostique :

Plusieurs pièces moulées sous pression doivent être bien conçues pour supporter des températures élevées allant jusqu'à 150°C (302°F). C'est le cas, par exemple, des boîtiers de tubes à rayons X et des composants de machines IRM. Ces pièces doivent également présenter une excellente conductivité thermique (150-200 W/m-K) et une grande durabilité dans des conditions difficiles.

Dispositifs implantables :

Les fabricants utilisent des matériaux biocompatibles pour fabriquer des vis orthopédiques, des prothèses articulaires et des implants dentaires. Par exemple, les alliages de titane. Ils garantissent que ces dispositifs résistent à la corrosion et ont une résistance à la fatigue élevée de 600 MPa. Ils peuvent ainsi durer des dizaines d'années à l'intérieur du corps.

Création d'outils médicaux par moulage sous pression

Les procédés de moulage sous pression permettent d'obtenir des formes précises et une uniformité dans les équipements médicaux. Par exemple, les pinces chirurgicales bénéficient du moulage sous pression pour leur précision. Les fabricants utilisent de l'acier inoxydable pour assurer la solidité de l'ensemble (dureté de 40 à 50 HRC). Ils ajoutent des mâchoires dentelées pour assurer la préhension.

La serrure de la boîte incluse dans l'outil offre une grande stabilité. De plus, la section à cliquet sécurise la position de l'outil. Les fabricants fabriquent des tiges d'une longueur d'environ 10 à 20 cm pour faciliter la manipulation. Ils incluent également des poignées en forme d'anneau pour assurer une bonne prise en main. Le moulage sous pression permet d'obtenir des formes précises et uniformes pour une meilleure utilisation dans les procédures médicales.

Exigences en matière de matériaux pour les dispositifs implantables

Les fabricants utilisent couramment des alliages de titane et d'aluminium pour les dispositifs implantables. Ils savent que les matériaux utilisés pour les dispositifs implantables doivent répondre à des normes strictes. Ainsi, le titane et l'aluminium assurent la sécurité et de bonnes performances dans le corps. En outre, l'implant doit être à l'épreuve des réactions et ne pas endommager les tissus de l'organisme.

Le matériau ne doit pas non plus rouiller avec le temps, car l'environnement interne du corps peut être rude. Mais pour éviter cela, vous pouvez appliquer un revêtement supplémentaire, comme la galvanoplastie ou l'anodisation de la pièce. Par exemple, l'anodisation augmente la résistance à l'usure et crée des surfaces plus lisses avec une rugosité de Ra ≤ 0,8 μm.

Propriétés des matériaux pour la coulée sous pression médicale

| Propriété | A380 en aluminium | AZ91D Magnésium | Ti-6Al-4V Titane | Acier inoxydable 316L |

| Résistance à la traction | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Limite d'élasticité | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Élongation | 3.50% | 3% | 10-14% | 40% |

| Dureté | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Densité | 2,7 g/cm³ | 1,74 g/cm³ (très léger) | 4,43 g/cm³ | 8,0 g/cm³ |

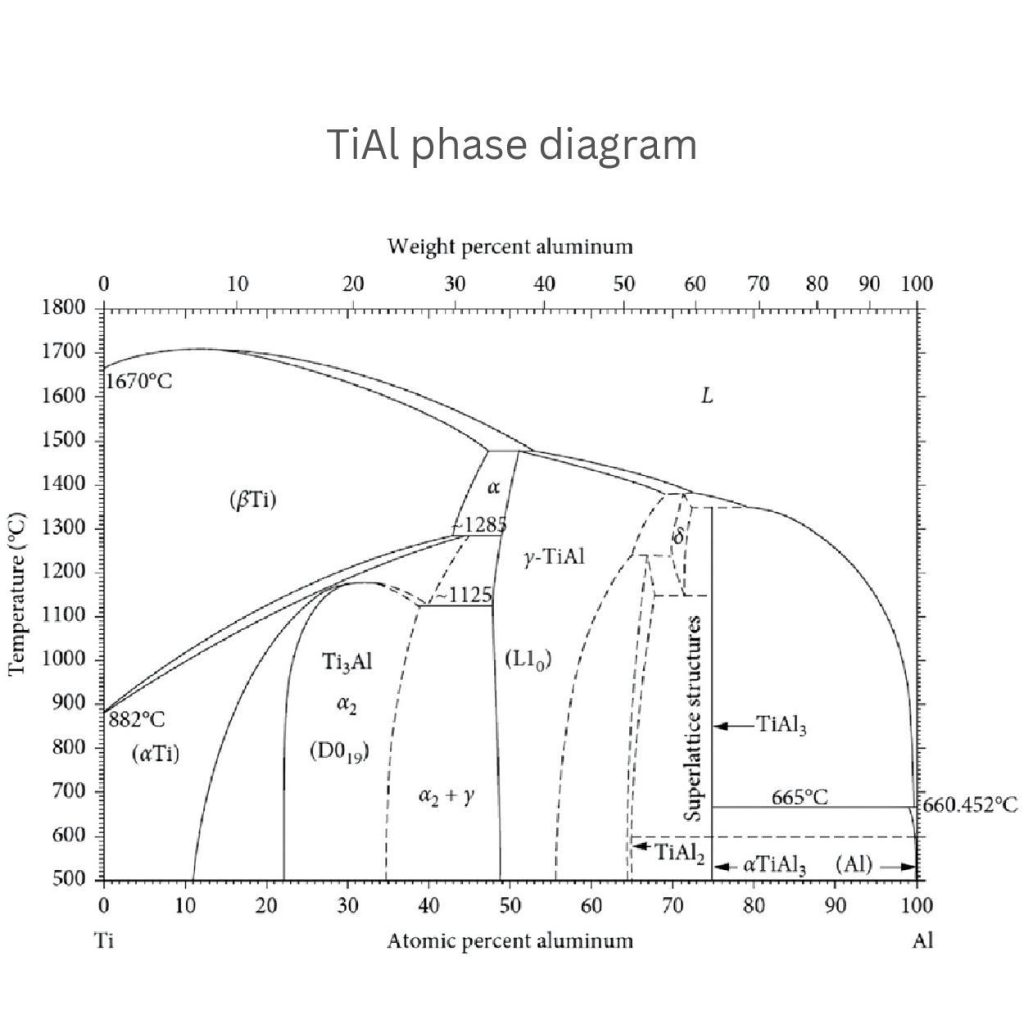

Comparaison des matériaux TiAl

Le titane et l'aluminium sont des alliages importants pour la fabrication d'applications médicales de haute performance. Le diagramme ci-dessous illustre les différentes phases en fonction de leur teneur et de leur température.

Par exemple, l'α-Ti se forme à des températures plus basses (inférieures à 882 °C). Il offre une excellente résistance mais une ductilité plus faible. De même, lorsque la teneur en aluminium augmente jusqu'à 50-55%, il se forme du γ-TiAl. Ce dernier offre une bonne résistance à haute température.

Le Ti3Al se forme dans la région α2. Il apporte une résistance et une stabilité accrues à des températures telles que 660,45°C. En outre, les alliages qui possèdent les deux phases α2+γ offrent une résistance et une ductilité équilibrées. Les alliages TiAl conviennent donc parfaitement aux utilisations à haute température telles que les implants médicaux.

Avantages du moulage sous pression pour les équipements médicaux

- Précision et exactitude

- Géométries complexes

- Avantages économiques

- Amélioration des résultats pour les patients

- Réduction des coûts de santé

Précision et exactitude

Le moulage sous pression de pièces médianes permet d'obtenir une précision inégalée avec des tolérances aussi étroites que ±0,05 mm. Ce procédé donne des dimensions exactes aux instruments chirurgicaux et aux implants. Les techniques de moulage sous pression améliorent également les performances et l'adaptation des outils médicaux.

Géométries complexes

Les fondeurs sous pression peuvent créer des designs extrêmement complexes au cours du processus de moulage sous pression. Par exemple, des éléments intérieurs ou des structures à parois minces d'une épaisseur inférieure à 1 mm. Ils peuvent également fabriquer des pièces complexes telles que des boîtiers de tubes à rayons X et des composants d'IRM. Ces pièces seraient difficiles ou coûteuses à fabriquer avec d'autres méthodes.

Avantages économiques

Le moulage sous pression est un choix abordable pour les petites et grandes productions. L'automatisation permet de réduire les coûts de main-d'œuvre jusqu'à 30%. En outre, son cycle de production rapide réduit les délais d'exécution d'environ 2 à 4 semaines. Ce procédé utilise également moins de matériaux et minimise les déchets de moins de 5%.

Amélioration des résultats pour les patients

Les techniques de moulage sous pression prolongent la durée de vie des composants des implants. Ces techniques les rendent plus résistants. Par exemple, si vous produisez des implants orthopédiques par moulage sous pression, ils peuvent durer de 10 à 20 ans. En effet, le moulage sous pression réduit la nécessité de remplacer fréquemment les implants. En outre, les pièces moulées peuvent raccourcir la durée de l'intervention chirurgicale. Elles sont faciles à manipuler et nécessitent moins de préparation.

Réduction des coûts de santé

Le secteur médical peut réduire les coûts des soins de santé en utilisant des pièces moulées sous pression. Ces pièces nécessitent moins de réparations et de remplacements. Par exemple, des pièces de haute qualité avec un taux de défectuosité aussi bas que 1-2%. Elles réduisent également les coûts à long terme, tant pour les fabricants que pour les prestataires de soins de santé.

Méthodes de stérilisation pour les pièces moulées sous pression à usage médical

Nettoyage à la vapeur (Autoclave) :

Les pièces sont placées dans une chambre spéciale. La machine chauffe jusqu'à environ 250°F. La vapeur et la haute pression agissent ensemble pour tuer les germes. Le processus dure environ 30 minutes. Il convient à la plupart des pièces métalliques. Mais attention : certaines pièces peuvent présenter des taches ou changer de couleur.

Nettoyage aux rayons gamma :

Ce procédé utilise des rayons à haute énergie émis par des matériaux spéciaux. Les rayons traversent les emballages et tuent les germes au plus profond des pièces. Le processus est froid et sec. Les pièces sont prêtes à être utilisées. Chaque pièce reçoit une dose déterminée de rayons. Mais la machine coûte des millions à construire.

Nettoyage au gaz (oxyde d'éthylène) :

Les pièces sont placées dans une pièce scellée. Un gaz spécial remplit l'espace. Il tue les germes en les désagrégeant. L'ensemble du processus dure environ 24 heures. Après le nettoyage, les pièces ont besoin de temps pour s'aérer. Le gaz peut pénétrer dans de minuscules trous et fissures que d'autres méthodes ne parviennent pas à détecter.

Règles importantes :

- Les pièces sont testées après chaque cycle de nettoyage

- Les travailleurs doivent contrôler les machines quotidiennement

- Chaque lot a besoin d'un numéro de suivi

- La température et l'heure doivent être enregistrées

- Les pièces doivent être complètement sèches avant d'être emballées

- Des contrôles réguliers permettent de s'assurer que la méthode fonctionne toujours bien

Processus d'analyse des risques pour les dispositifs médicaux

- Identifier tous les dangers : Les fabricants commencent le processus d'analyse des risques pour les pièces médicales en identifiant tous les dangers. Ils dressent la liste des risques associés à un dispositif donné afin d'y apporter des améliorations. Par exemple, les dysfonctionnements électriques, les défaillances matérielles ou la contamination.

- Évaluer chaque risque : Ils inspectent la pièce en profondeur et évaluent dans quelle mesure ces défauts peuvent affecter le dispositif. Par exemple, la performance, la sécurité et la santé du patient.

- Déterminer la gravité et la fréquence : les fabricants déterminent l'impact potentiel (gravité) de chaque danger identifié. Ils déterminent également la fréquence à laquelle il peut se produire (fréquence). Un danger d'une grande gravité peut entraîner des blessures graves. De même, un danger de faible fréquence peut ne pas se produire souvent, mais doit être surveillé.

- Attribuer un niveau de risque : Après avoir déterminé la gravité et le taux de fréquence en partie, les fabricants définissent les niveaux de risque comme acceptables (risque faible) ou inacceptables (risque élevé).

- Appliquer des mesures d'atténuation (en cas de risque inacceptable) : Si les fondeurs trouvent un risque inacceptable, ils doivent appliquer des mesures d'atténuation. Par exemple, des ajustements de la conception, des améliorations du contrôle de la qualité ou de meilleurs matériaux. Ils continuent à les réévaluer jusqu'à ce que le risque devienne acceptable.

- Risque suivant : Après avoir effectué tous les changements, ils répètent le processus pour chaque danger jusqu'à ce que tous les risques soient pris en compte.

Règles de fabrication des dispositifs médicaux

Aux États-Unis : La FDA veille à ce que les dispositifs médicaux soient sûrs. Elle dispose de règles appelées "21 CFR Part 820". Ces règles indiquent aux entreprises comment fabriquer les dispositifs de la bonne manière. Les entreprises doivent tenir de bons registres et bien tester leurs produits.

En Europe : L'UE dispose de ses propres règles, appelées MDR. Ces règles précisent ce que les entreprises doivent faire avant de pouvoir vendre des dispositifs en Europe. Elles doivent prouver que leurs dispositifs sont sûrs et fonctionnent bien. Elles doivent également apposer des marques spéciales sur leurs produits pour montrer qu'elles respectent les règles.

Dans d'autres lieux : Au Canada, c'est Santé Canada qui vérifie les dispositifs médicaux. Au Japon, c'est un groupe appelé MHLW qui fixe les règles. Chaque pays veut s'assurer que les dispositifs ne blessent pas les gens.

Conclusion :

Équipement médical Moulage sous pression est un processus continu. Ce processus fait appel à différentes méthodes, telles que le moulage sous pression à chambre chaude et le moulage sous pression à chambre froide. Ces techniques permettent aux fabricants de fabriquer les pièces médicales les plus complexes. En outre, le moulage sous pression offre des caractéristiques exceptionnelles pour les dispositifs médicaux. Ses pièces sont solides, résistantes à la corrosion et précises. Ces techniques sont également économiques et adaptées aux matériaux biocompatibles tels que le titane.

0 commentaires