Moule de coulée sous pression et outillage de moulage sous pression jouent un rôle essentiel dans la production de composants en alliage métallique de haute qualité, d'une précision, d'une durabilité et d'une efficacité excellentes. Dans le processus de moulage sous pression, le métal fondu tel que l'aluminium, le zinc, le magnésium ou le laiton est injecté sous haute pression dans une cavité de moule en acier, créant ainsi des formes complexes avec des surfaces lisses et des tolérances serrées. La qualité du moule de coulée sous pression a un impact direct sur la qualité du produit, le temps de cycle et le coût de production global.

Ce guide explore tout ce que vous devez savoir sur les moules et l'outillage de moulage sous pression, y compris les considérations de conception, les matériaux d'outillage, les facteurs de coût et les pratiques d'entretien. Que vous fabriquiez des pièces automobiles, des boîtiers électroniques ou des composants industriels, l'investissement dans un outillage de moulage sous pression de haute qualité garantit une plus longue durée de vie des moules, une réduction des défauts et une meilleure rentabilité.

Qu'est-ce qu'un moule/outillage de coulée sous pression ?

Moule de coulée sous pression, également connu sous le nom de outillage de moulage sous pressionLe moule est un procédé de fabrication qui consiste à remplir une cavité scellée avec du métal en fusion à une pression et une température élevées. Le métal est rapidement refroidi jusqu'à ce que la partie durcie devienne suffisamment rigide pour être démoulée.

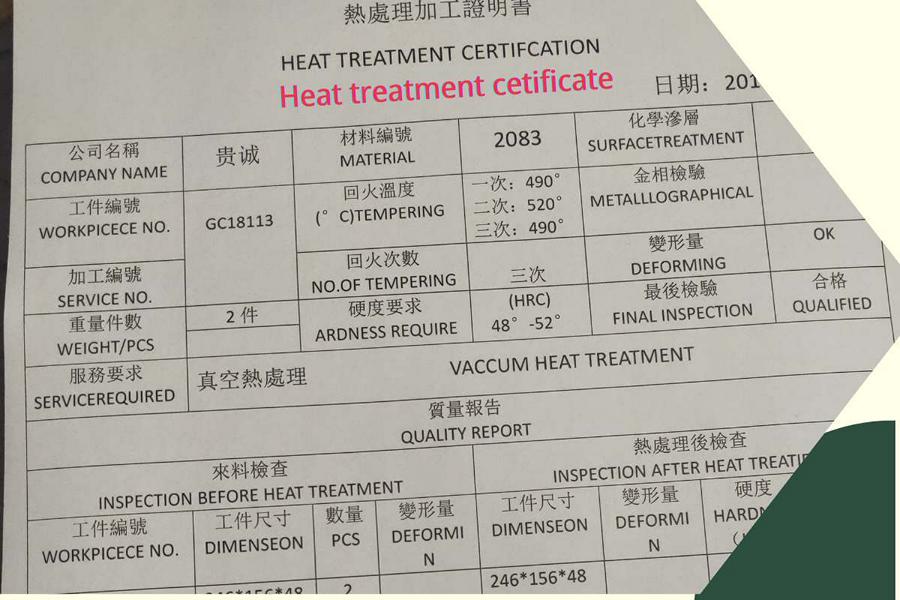

Un moule de coulée sous pression est généralement fabriqué à partir d'aciers à outils de première qualité tels que H13, DIN 1.2344, 1.2343 ou 8407, qui offrent une dureté, une résistance thermique et une résistance à l'usure exceptionnelles après avoir été traités thermiquement pour obtenir la dureté correcte (HRC 48-52). Il est essentiel de bien concevoir le moule et de choisir l'outillage pour faire face au stress des cycles de coulée répétés tout en conservant une précision dimensionnelle constante.

Afin de produire une pièce moulée de haute qualité répondant à la forme et à la conception requises par le client, les deux moitiés de la matrice sont placées dans une machine de moulage sous pression fonctionnant aux températures et aux pressions nécessaires. Les exigences du client en matière de taille de la pièce et de caractéristiques géométriques auront une incidence directe sur le coût de l'outillage de moulage sous pression.

Le choix de l'outillage de moulage sous pression approprié dépend de divers facteurs, tels que le nombre de cavités, la quantité de noyaux ou de glissières nécessaires, le poids du moule de moulage sous pression, le processus d'usinage, les exigences en matière d'état de surface, le polissage et le placage, entre autres. La création d'un moule de coulée sous pression sur mesure est une tâche complexe.

Lorsque l'on sélectionne outillage de moulage sous pressionDans le cas d'un moule en acier, il faut tenir compte de facteurs tels que le nombre de cavités, de noyaux ou de glissières nécessaires. Pensez également au poids du moule, au processus d'usinage, aux exigences en matière de finition de surface, au polissage et au placage. Chacun de ces facteurs joue un rôle dans le processus de décision. La création d'un moule de coulée sous pression personnalisé est une tâche complexe.

Aujourd'hui, la plupart des fabricants de moules sous pression achètent leurs moules auprès de Moules de coulée sous pression en Chine entreprises, car Usine chinoise de moules de coulée sous pression peut fabriquer des outils de moulage sous pression de haute qualité, dans des délais rapides et avec des matrices de haute précision. moule de coulée sous pression en aluminium pour votre projet, la société chinoise de moules pour le moulage sous pression sera l'un des meilleurs endroits où aller.

Dans cet article, nous parlerons de l'outillage de moulage sous pression et de la manière dont les outils de moulage sous pression sont utilisés. fabricant de moules de coulée sous pression produit des composants moulés sous pression de haute qualité en utilisant les méthodes de production les plus économiques.

Le moulage sous pression utilise une variété de métaux, tels que le zinc, le magnésium, le plomb, le cuivre et l'aluminium (ou l'aluminium). Chaque métal nécessite des moules spécifiques pour le processus de moulage. Par exemple, les séries Zamak 3, 5 et ZA peuvent utiliser du zinc. Les séries A356, A380, ADC 12, AL6061, AL6063 et autres peuvent également utiliser l'aluminium.

Les descriptions et les paramètres fournis dans cet article sont génériques en raison de ces variations. Des options sont proposées dans la mesure du possible, mais elles ne doivent être utilisées que comme référence de base. Le client et le fabricant de moules de coulée sous pression doivent se concerter avant de prendre toute décision finale.

|

A-LIGNE DE PARTAGE |

B-LEADER/GUIDE PIN & BUSHING |

C- Pièce de fonderie |

D- Mold CAVITY & CORE |

E-RUNNER & GATES |

F-COLD CHAMBER |

F1-TROU DE CAROTTE ET GOUPILLE DE CAROTTE |

|

Surface où deux moitiés d'outillage de moulage sous pression se rejoignent |

Aligner les deux moitiés du moule dans la bonne position lors de la fermeture du moule. |

Pièce de fonderie demandée par le client |

Milieu de coulée/ Milieu de formage |

Alimentation en métal de l'orifice de la carotte ou de la chambre froide dans la cavité de la matrice |

Canal par lequel le métal alimente les glissières et les portes dans la chambre froide |

Couloirs et portes d'injection dans un moule de coulée sous pression à chambre chaude |

|

G-CORE INSERTS |

H-Fixation/A Plaque |

I-RETOUR PIN |

J-EJECTOR PIN |

PLAQUE K-MOVING/B |

PLAQUE DE SUPPORT L |

M- PLAQUES D'ÉJECTION |

|

Petite goupille ronde ou insert carré utilisé pour couler les caractéristiques des trous ou des nervures profondes. |

Fixation Plaque qui contient et soutient les inserts de la cavité. |

Goupille d'éjection qui pousse la plaque d'éjection vers l'arrière |

Goupille qui libère le revêtement de la matrice |

Plaque B qui contient et supporte les inserts du noyau. |

Support de la plaque B et de la plaque de l'éjecteur et fentes de serrage |

Fixe et pousse les goupilles d'éjection. |

|

PILIER N-SUPPORT |

SYSTÈME DE GUIDAGE PAR ÉJECTION |

FENTE DE SERRAGE P |

||||

|

Caractéristiques permettant de maintenir la plaque B stable pendant l'injection |

Système de guidage des broches d'éjection |

Lots pour fixer les moitiés de matrice à la machine |

Types de moules pour la coulée sous pression

Il existe plusieurs variétés de moules de coulée sous pression, chacune répondant à un besoin spécifique du consommateur. En règle générale, le type de moule de coulée sous pression dépend des exigences du client. Vous trouverez ci-dessous une liste de quelques types courants de moules de coulée sous pression.

1. Prototype de moule de coulée sous pression

Les clients demandent généralement des prototypes pour produire une petite quantité de pièces moulées dans des conditions de production. Avant de passer à la production complète, ils permettent de tester le produit de manière approfondie et de l'exposer au marché. Cette méthode est généralement utilisée pour les nouveaux projets en phase de développement. Le moulage sous pression de prototypes vous permet d'obtenir des pièces de haute qualité sans avoir à payer les coûts d'outillage.

Diverses techniques de prototypage peuvent être utilisées pour simuler un composant moulé sous pression en vue de sa fabrication ultérieure. Il s'agit notamment des prototypes d'usinage CNC et du moulage au sable, qui comprend le processus de moulage en plâtre.

2. Outillage de moulage rapide sous pression

L'outillage rapide pour le moulage sous pression consiste à créer des moules et des inserts plus rapidement que la méthode traditionnelle. Ce processus saute des étapes telles que l'usinage brut, le traitement thermique et l'usinage de finition. Il permet une production plus rapide des outils nécessaires au moulage sous pression.

Les outils de moulage rapide sous pression utilisent généralement de l'acier prétrempé pour de petites quantités, de quelques centaines à un millier. Pour ces petites quantités, nous utilisons parfois le moulage à la cire perdue ou le moulage par gravité.

3. Production Moules de coulée sous pression

Il s'agit des types les plus couramment utilisés de moules de coulée sous pression. Les moules peuvent être simples ou complexes, avec différents nombres de cavités et de glissières. Acier à outils de qualité supérieure (DIN 1.2343, DIN 1.2344H13, 8407) forme les cavités, les noyaux, les inserts, les glissières, et un bloc de support solide, appelé plaque A et plaque B, les maintient en place. Nous avons énuméré ci-dessous les types de moules de coulée sous pression.

- Outillage de moulage sous pression à cavité unique : cet outil produit une pièce de moulage à la fois.

- Moule de coulée sous pression à cavités multiples : ce moule produit plus d'une pièce de coulée sous pression à la fois.

- Outillage de moulage sous pression par famille : cet outil produit un certain nombre de pièces différentes en alliage de moulage sous pression par famille en un seul cycle.

4. Outillage de moulage sous pression

L'outillage de moulage sous pression est un outil qui élimine les coulures, les débordements et les bavures des composants de moulage. L'outillage de détourage se réfère à des outils à cavité unique ou multiple qui ont la même configuration que l'outillage de moulage sous pression.

Pour les pièces moulées en alliage, la matrice de découpe peut être simple ou complexe. Certains ont une conception de base à ouverture et fermeture, tandis que d'autres ont plusieurs glissières pour le processus de moulage sous pression. Certaines situations impliquent l'utilisation d'outils de moulage sous pression à stations multiples pour les opérations d'ébarbage ultérieures.

Pour durer, l'outillage de moulage sous pression a besoin d'une conception soignée et de matériaux de haute qualité. Il est tout aussi important que les outils de moulage sous pression pour garantir la productivité et la longévité. Les matrices de moulage conventionnelles se présentent sous différentes formes.

Structure du moule de coulée sous pression et considérations

La géométrie et la conception de la pièce en alliage coulé sous pression déterminent la complexité de l'outillage de coulée sous pression. La petite taille et la conception simple de la pièce moulée se traduisent par des coûts peu élevés pour l'outillage de moulage sous pression et la production.

Lorsque vous démarrez un projet de moulage sous pression, vous devez considérer le moulage en termes de coûts de fabrication globaux. Le fabricant de moules de coulée sous pression aidera le client à vérifier la faisabilité de la conception du composant de coulée. Il apportera également son aide pour toutes les étapes supplémentaires éventuellement nécessaires, telles que l'usinage, la finition ou le respect de tolérances spécifiques.

Les facteurs suivants déterminent la coulabilité et les coûts de l'outillage de moulage sous pression :

Les nervures et les parois ont-elles des épaisseurs constantes ou présentent-elles des différences significatives ? Les canaux minces de la conception produiront-ils un minuscule insert en acier debout dans la cavité de la matrice ? Certaines conceptions nécessitent-elles des inserts extrêmement petits, qui pourraient être difficiles à couler ? La conception présente-t-elle des angles vifs qui favorisent les fissures de contrainte ?

Les spécifications relatives à la finition de la surface, à l'usinage secondaire et à l'étanchéité à la pression doivent être soigneusement prises en compte afin de construire correctement des outils de moulage sous pression de haute qualité. Afin de concevoir le moule de coulée sous pression de manière à minimiser la porosité dans les zones de la pièce moulée qui seront usinées, il est nécessaire d'examiner attentivement ces zones de la pièce moulée dès le départ.

Des étapes particulières sont nécessaires pour compléter les cavités de la matrice afin de répondre aux exigences de finition de la surface du moulage. Le client doit expliquer à l'avance au fabricant de moules sous pression les exigences finales des composants du moule.

Les moules de coulée sous pression se composent généralement de quatre parties : la base du moule, la cavité de formage et le noyau, les systèmes d'éjection, le système de refroidissement et le système d'alimentation. Vous trouverez ci-dessous des guides expliquant les composants les plus courants d'un moule de coulée sous pression.

Base du moule de coulée sous pression

Les moules de coulée sous pression sont constitués de nombreux éléments. La base du moule sert de support structurel pour maintenir ensemble tous les autres composants du moule. La base du moule est divisée en deux moitiés : la "moitié mobile" et la "moitié fixe". La ligne de séparation est appelée le plan de joint de l'outillage.

L'ouverture et la fermeture du moule de coulée sous pression lors de son fonctionnement normal créent des risques de pincement à proximité de la ligne de séparation du moule. Compte tenu du danger qu'il représente, chaque travailleur doit être conscient de ce risque de pincement.

L'alliage fondu peut également jaillir par le plan de joint du moule si l'outillage de moulage sous pression ne se ferme pas complètement pendant l'injection. Toute personne se trouvant à proximité du moule de coulée sous pression est alors exposée à un risque de brûlure. Des portes de sécurité et des boucliers protègent généralement cette zone.

Les fonds de moules sont généralement fabriqués en S50C ; parfois, le 1.2311 ou le P-20 sont utilisés pour les plaques A/B et les plaques d'éjection. Moules de coulée sous pression en Chine Nous utilisons principalement l'acier 1.2311 pour la plaque A/B et l'acier H13 ou 8407 pour la cavité et le noyau. Bien sûr, si vous voulez d'autres types d'acier pour votre moule de coulée sous pression, la plupart des fabricants chinois de moules de coulée sous pression peuvent répondre à vos besoins.

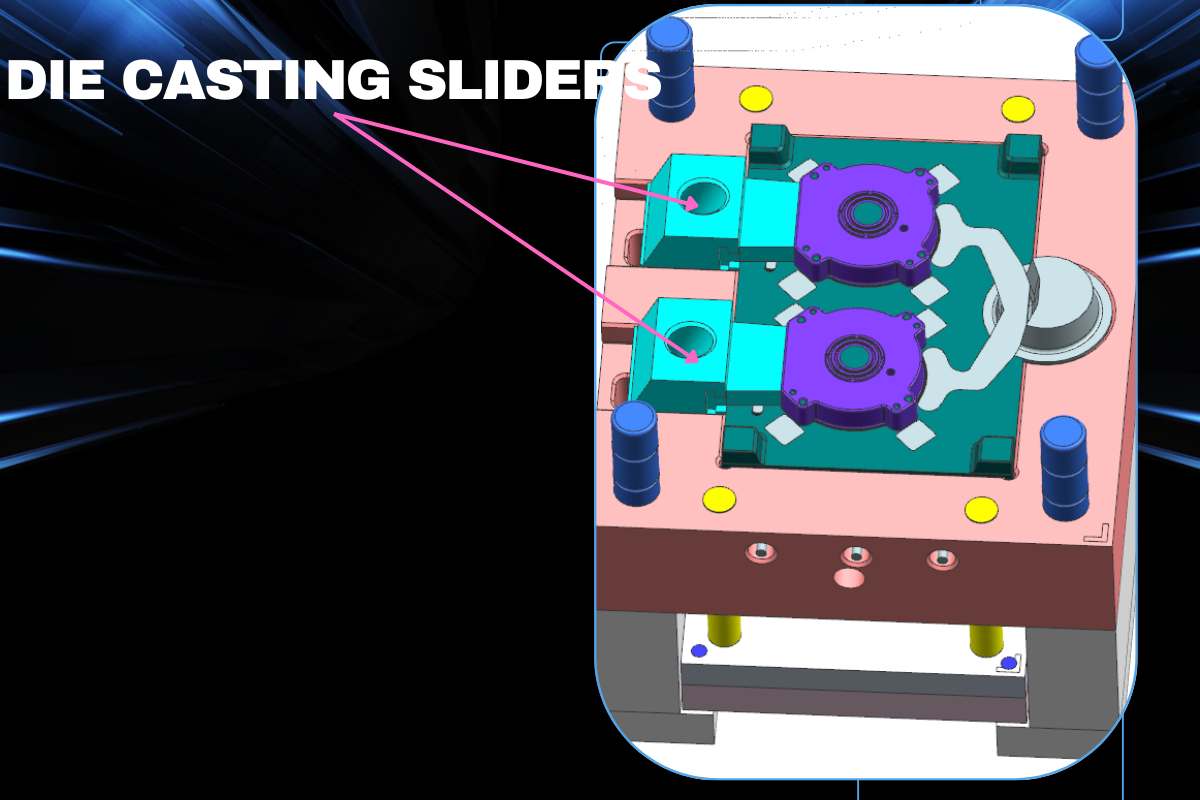

Coulisseau pour moules de coulée sous pression

Afin de mouler des caractéristiques de contre-dépouille dans la pièce moulée, des noyaux fixes et des glissières de noyaux sont conçus dans le moule de moulage sous pression. Cela élimine la nécessité d'un usinage secondaire de la pièce moulée. Les curseurs de noyaux peuvent être déplacés par différents types de mouvements, comme les mouvements de pinces ou de cames. La plupart du temps, des goupilles d'angle et des cylindres hydrauliques sont utilisés.

La goupille d'angle est entraînée par l'ouverture et la fermeture du moule de coulée sous pression. Parmi ses avantages, on peut citer l'absence d'hydraulique et de vannes de fin de course, ainsi que son processus de fabrication généralement plus rentable. Il est limité à une brève course du coulisseau et ne permet pas de contrôler le cycle de traction du coulisseau. Il n'est pas conseillé de l'utiliser sur les glissières supérieures.

Ses limites sont qu'il ne peut être utilisé que pour des mouvements de courte durée et qu'il n'est pas possible de modifier la fréquence de traction de la glissière. Lors de la conception du moule de coulée sous pression, il n'est pas recommandé de concevoir ce type de glissière sur le dessus du moule (une glissière avec un cylindre hydraulique est recommandée dans ce cas).

Le déplacement hydraulique des coulisseaux permet de choisir parmi différents cycles, de placer les coulisseaux sur le moule de coulée sous pression et de retirer la pièce de la matrice sans problème (comme avec la goupille d'angle).

Les crémaillères, les éjecteurs et les barres à cames sont d'autres moyens de déplacer les pièces. Le choix du mouvement varie en fonction du nombre de pièces à fabriquer, de la taille de la matrice, de la distance de déplacement du chariot, de la taille de la zone à évider et de la forme de la pièce moulée.

Lorsque vous avez un projet qui nécessite une Moules de coulée sous pression en Chine facotry. Vous pouvez faire confiance au fabricant de moules de coulée sous pression pour vous donner les meilleurs conseils sur les curseurs de noyaux. Si vous n'êtes pas sûr du modèle qui convient le mieux à votre projet de moulage sous pression, n'hésitez pas à nous contacter, car nous sommes l'un des principaux fabricants de moules de coulée sous pression. Sociétés de moules de coulée sous pression en ChineNous vous proposerons les meilleures options en fonction de la conception de votre pièce.

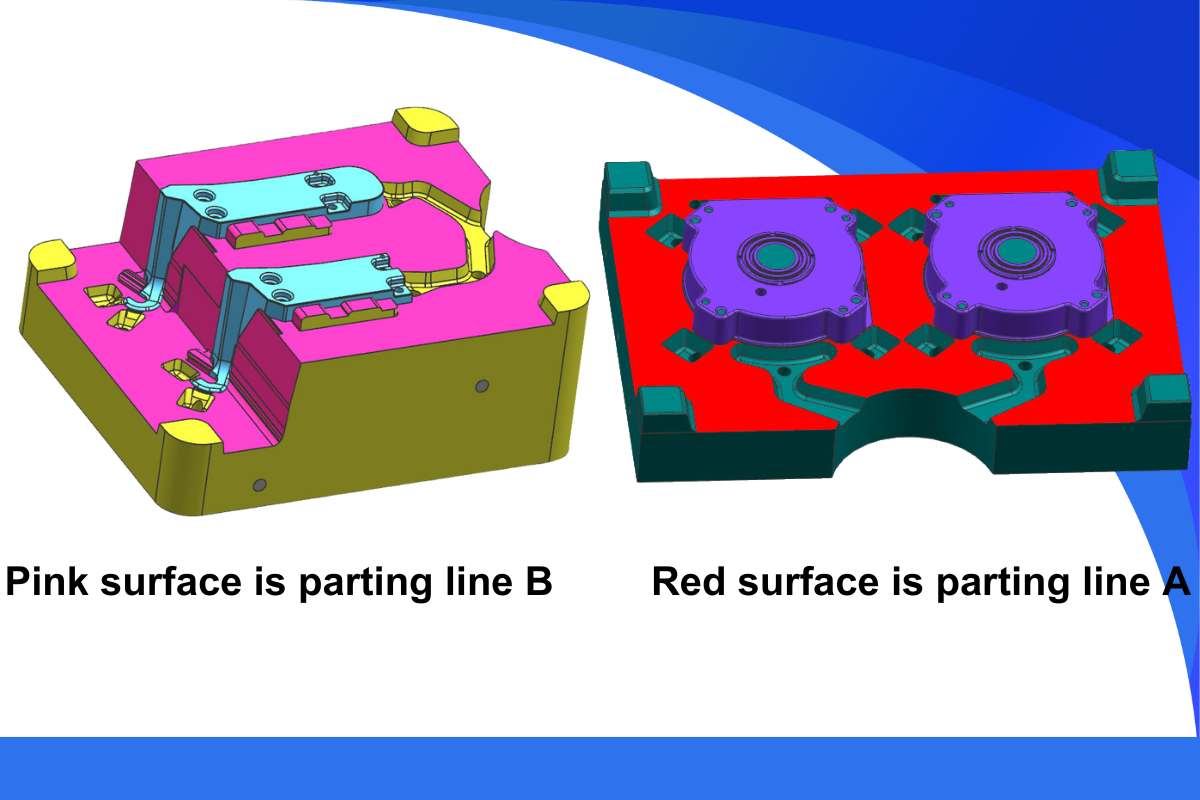

Moulage sous pression Outillage Ligne de séparation

Le plan de joint est la limite de la cavité et du noyau sur la pièce moulée qui marque la zone de séparation entre les deux moitiés (la moitié fixe et la moitié mobile) du moule de coulée sous pression. Cette ligne détermine quelle moitié est la moitié de fixation et quelle moitié est la moitié d'éjection du moule.

Cette ligne affecte également toutes les tolérances qui doivent être maintenues dans cette partie du moulage. L'ingénierie et la conception présentent des critères de tolérancement adaptés aux propriétés de la pièce au niveau du plan de joint de la matrice.

Sur un dessin de fonderie, l'emplacement du plan de joint n'est pas toujours évident. Lorsque le concepteur de la pièce indique un plan de joint déraisonnable, le fabricant de moules de coulée sous pression doit vérifier l'objectif du concepteur, se féliciter de la qualité du plan de joint et s'assurer qu'il n'y a pas d'erreur. conception de moules de coulée sous pression pour en savoir plus sur la conception de moules pour le moulage sous pression.

Pour que le moulage soit réalisé conformément aux paramètres prévus, il est essentiel de se mettre d'accord sur l'emplacement idéal du plan de joint. Lorsqu'une pièce nécessite une surface cosmétique, la moitié de fixation de la matrice est généralement conçue pour fournir cette surface d'apparence, et le côté du noyau placera les picots d'éjection, les inserts et toutes les marques de gravure.

Si la pièce moulée ne nécessite pas de surface d'aspect, elle peut être modifiée pour tirer parti des meilleures situations de moulage. Pour les pièces moulées à surface cosmétique, le client doit l'expliquer à l'avance au fabricant de moules de coulée sous pression afin que l'entreprise d'outillage de coulée sous pression puisse réfléchir à l'emplacement de la porte, des débordements et des évents pour s'assurer qu'il n'y a pas d'interférence sur les surfaces d'apparence ou utiliser des processus secondaires pour répondre à l'exigence.

Lorsqu'il existe des critères esthétiques et que l'érosion régulière et progressive du moule est inhérente au processus de production du moulage sous pression, le client devra envisager des mesures particulières d'entretien du moule afin de prolonger la capacité du moule à créer des composants de moulage avec la finition de surface de haute qualité requise. Les opérations secondaires sur la surface de la cavité du moule, telles que le polissage, doivent être négociées afin de maintenir les normes des pièces moulées.

Figure 2 Le plan de joint "A" de l'étape a un plan de joint fermé, ce qui rendra l'outillage de moulage sous pression plus complexe et ne donnera pas de bons résultats. L'emplacement du plan de joint "B" permettra un meilleur remplissage du moule et des découpes plus nettes, ce qui prolongera la durée de vie du moule et réduira les coûts de fabrication du moule.

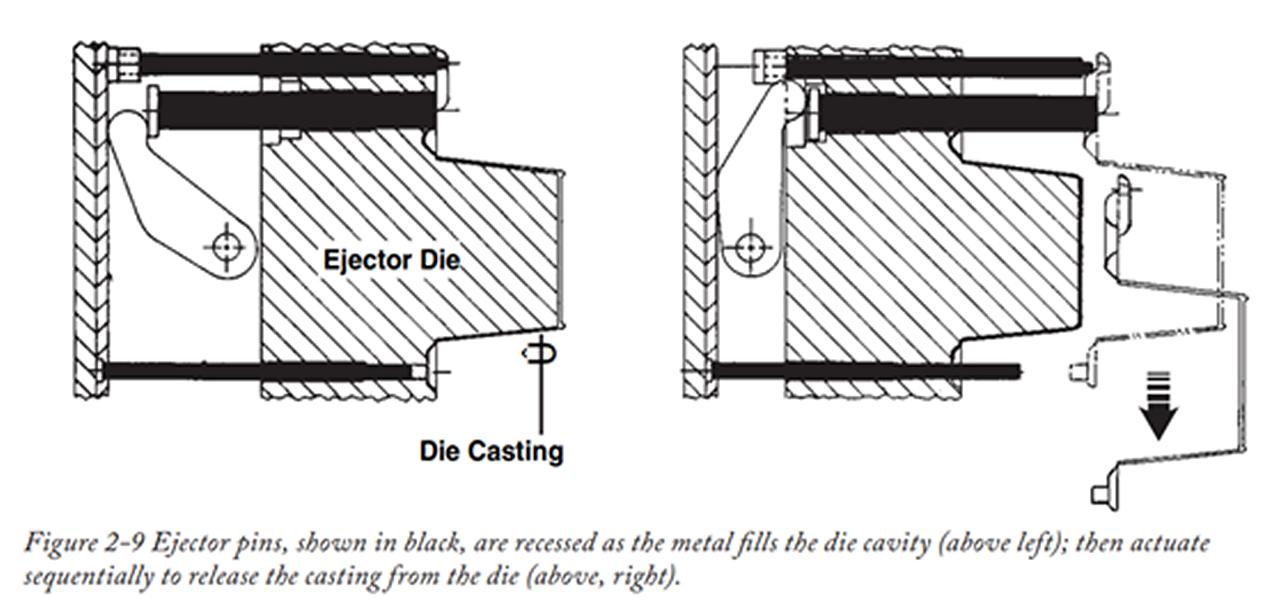

Goupilles d'éjection

Après la formation de l'alliage métallique liquide et la solidification de la pièce moulée dans le moule de coulée sous pression, des goupilles d'éjection sont utilisées pour la pousser hors du moule. L'emplacement, la quantité et la taille des broches d'éjection sont déterminés par la conception géométrique, la taille et d'autres spécifications de la pièce moulée.

Le fournisseur d'outillage de moulage sous pression doit concevoir les goupilles d'éjection dans la zone non fonctionnelle de l'enrobage et s'assurer que l'enrobage peut être démoulé facilement sans dommage ni fissure. Les recommandations des fournisseurs d'outillage de moulage sous pression concernant la taille, l'emplacement et le nombre des goupilles d'éjection sont essentielles pour la réussite de la fabrication des pièces de moulage.

Chaque goupille d'éjection doit être de la bonne taille et au bon endroit pour le moulage dans la matrice, et elle laissera une petite marque d'éjection sur la surface du moulage. Pour cette raison, ils ne sont pas autorisés à indiquer l'apparence de la pièce sur la surface...

Inserts coulés

Chaque outillage de moulage sous pression est différent des autres ; un insert moulé dans la pièce moulée peut être nécessaire pour accueillir une surface d'appui, un filetage interne ou une autre caractéristique unique dans certaines pièces moulées. L'entreprise de moulage sous pression peut souvent répondre à cette exigence dans le cadre du processus de moulage standard. Ce "moulage d'insert" présente l'avantage d'encastrer solidement un insert dans la pièce moulée, ce qui permet de l'usiner, de la percer et de la tarauder. Néanmoins, cet avantage est rarement suffisant pour compenser les dépenses supplémentaires liées au processus de moulage par insertion.

Les dépenses supplémentaires sont dues à la durée plus longue du cycle du processus de moulage nécessaire pour charger l'insert dans le moule de moulage sous pression, ainsi qu'à la technique de chauffage nécessaire pour chauffer les inserts avant de les placer dans la moitié du moule. Mais tant que ce processus fonctionne et résout bien votre problème, il en vaut la peine.

Goupilles de guidage

L'alignement des deux moitiés de la matrice est garanti par des goupilles de guidage et des douilles de guidage (il existe des composants de la même famille) qui sont situées aux quatre coins de la matrice. Les pièces moulées ont des exigences critiques en matière d'alignement dimensionnel pour une caractéristique dans la moitié fixe de la matrice qui est associée à une caractéristique dans la moitié mobile de la matrice. Cet alignement est maintenu par les douilles de guidage dans une moitié de matrice et par les goupilles de guidage dans l'autre. Les broches de guidage peuvent être conçues dans l'une ou l'autre moitié de la matrice.

Lorsque les pièces moulées sont retirées de la filière ou que la filière est pulvérisée avec un produit de démoulage, les goupilles de guidage peuvent devenir un risque d'accrochage en raison de leur saillie par rapport au plan de joint. En outre, les broches de guidage fonctionnent à une température élevée et peuvent présenter un risque de brûlure.

Afin d'éviter que la matrice ne soit mal assemblée, l'une des quatre goupilles de guidage est généralement décalée. Dans certaines circonstances exceptionnelles, ces goupilles peuvent être de forme rectangulaire plutôt que ronde. C'est ce que nous appelons normalement une conception anti-erreur.

Bagues de guidage

Les trous ronds aux quatre coins de la matrice sont appelés bagues de guidage, qui sont une famille de goupilles de guidage. Les goupilles de guidage traversent les bagues de guidage lors de la fermeture et de l'ouverture du moule. L'alignement des deux moitiés de moule est l'objectif des goupilles de guidage et des bagues de guidage. Si le moule de coulée sous pression utilise des blocs de guidage, des plaques d'usure sont utilisées à la place des bagues sur les deux côtés des blocs de guidage.

Piliers de soutien

Dans la boîte d'éjection, des colonnes sont conçues pour déplacer la base du demi-moule afin de produire une meilleure pièce moulée, à travers les plaques d'éjection, jusqu'à la plaque de la machine ou la plaque de serrage. Ces colonnes rondes ou carrées sont situées dans l'alignement des cavités du moule et sont destinées à soutenir la base du moule et à résister à la force d'injection.

Le système d'éjection est situé dans la chambre d'éjection. Il remplit l'une des quatre fonctions critiques de la filière, à savoir "permettre l'extraction du métal solidifié".

Le système d'éjection est composé au minimum de plaques et de broches d'éjection, et peut également comprendre des broches de guidage et des bagues d'éjection, ainsi que d'autres composants sophistiqués pour fournir des caractéristiques d'éjection spécialisées.

Broches de retour

Le système d'éjection est ramené à sa position initiale à l'aide de goupilles de retour avant le cycle suivant. Il y a quatre goupilles de retour, qui sont conçues sur la plaque d'éjection et s'étendent jusqu'au plan de joint. Les goupilles de retour n'exercent aucune force pendant la course d'éjection ; elles se déplacent plutôt avec les goupilles d'éjection. Les goupilles de retour entrent en contact avec le plan de joint de fixation et repoussent la plaque d'éjection vers la position "d'origine" lorsque la machine se ferme.

Dans certains cas, la tige d'éjection (K.O.) est connectée entre la plaque d'éjection et la machine de moulage sous pression de sorte que les goupilles de retour deviennent redondantes et que le cylindre d'éjection ramène la plaque en position initiale avant la fermeture du moule de moulage sous pression. Les goupilles de retour sont toujours conseillées pour garantir que les plaques d'éjection sont renvoyées en cas de défaillance, malgré la redondance.

Lorsqu'elles sont déployées, les goupilles de retour présentent des risques d'accrochage et d'incendie. Afin d'éviter d'accrocher ou de toucher les goupilles de retour, l'opérateur doit être conscient de leur emplacement lorsqu'il tend la main pour extraire le projectile.

Plaque d'éjection

Les têtes de toutes les broches d'éjection sont fixées par la plaque d'éjection et la plaque de retenue de l'éjecteur. Lorsque la plaque d'éjection avance, elle tire sur les goupilles, éjectant ainsi la pièce moulée hors de la matrice. Un mouvement de la machine pousse la plaque d'éjection vers l'avant.

Plaque de maintien de l'éjecteur

La plaque d'éjection boulonnée maintient les têtes des goupilles d'éjection en place. Lorsque le système d'éjection est remis dans sa position initiale, cette plaque est essentielle pour maintenir les goupilles d'éjection en place.

Système d'éjection guidée

Dans certains cas, des tiges de guidage et des douilles de guidage sont ajoutées à la plaque d'éjection et à la plaque de retenue de l'éjecteur. Ces éléments sont similaires aux pions et bagues de guidage du plan de joint, qui garantissent un fonctionnement uniforme et sans effort du système d'éjection.

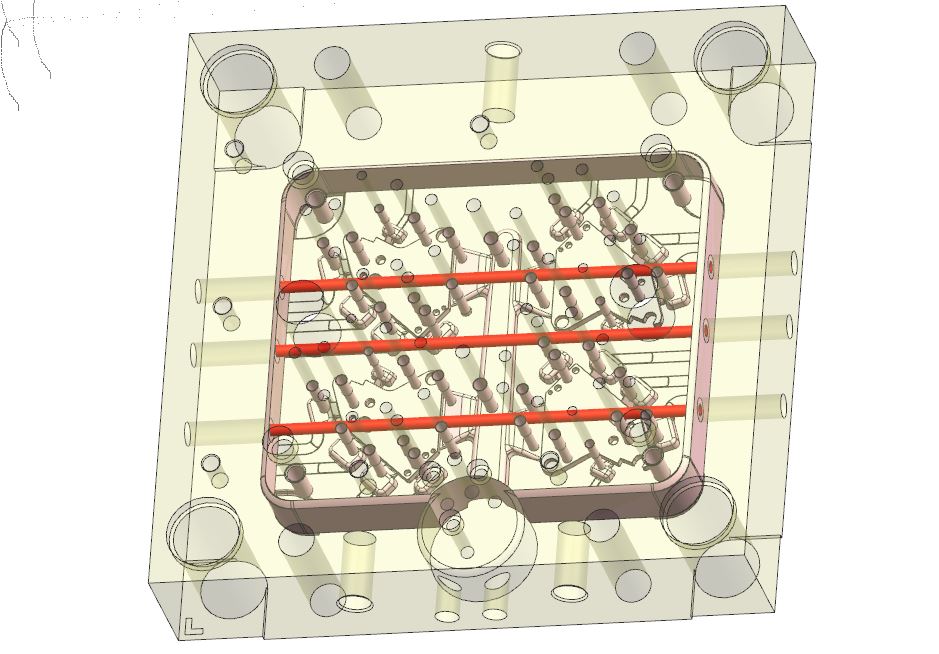

Lignes de refroidissement

La cavité et le noyau des matrices doivent toujours comporter des canaux de refroidissement, dont la fonction est de libérer la chaleur du métal en fusion pour solidifier la coulée.

Les canaux de refroidissement peuvent être configurés pour transporter de l'huile ou de l'eau en tant que fluide de refroidissement. Les canaux de refroidissement sont équipés de tuyaux et de raccords spécialisés à haute pression et à haute température qui doivent être maintenus en excellent état. Un risque d'incendie peut survenir à la suite d'une défaillance. Outre le risque de brûlure, les raccords doivent être entretenus pour éviter les fuites, qui doivent être rapidement réparées en raison du risque de glissade et de chute.

Bloc de biscuits

L'outillage de moulage sous pression à chambre froide comprend généralement une pièce séparée en acier AISI H-13 dans la moitié mobile de la matrice, à l'opposé de la chambre froide. Ce bloc marque le début du système de distribution de l'alliage métallique pour les cavités de coulée.

Douille de la carotte

La douille de coulée remplit une fonction essentielle dans le moule de coulée sous pression à chambre chaude en tant qu'interface entre l'alliage liquide et l'alliage solide. Au confluent de la buse et de la douille de coulée, le métal de la buse doit toujours rester liquide, tandis que le métal de la douille de coulée doit durcir.

Postes de la carotte.

La tige de carotte a la même fonction que le bloc de biscuit dans le moule de coulée sous pression à chambre froide. Pour le métal, la tige est la première partie du système. Pour que l'outil de moulage sous pression fonctionne de manière cohérente, il est très important que la tige soit correctement refroidie.

Boutons d'arrêt (Colonne de limite de voyage)

Les boutons d'arrêt contrôlent la distance à laquelle les plaques d'éjection peuvent se déplacer vers l'avant et vers l'arrière. Les plaques d'éjection des matrices sont poussées vers les boutons d'arrêt avant par le système d'éjection pendant la course d'éjection. D'abord, le système d'éjection ou les goupilles de retour poussent ou tirent la plaque jusqu'à la butée arrière. La matrice est ainsi prête pour le prochain passage.

Résumé

Il existe de nombreux autres petits composants dans les moules de coulée sous pression, tels que les vis, les cames de coulissement, les cavités, les broches de noyau, etc., mais finalement, nous avons résumé que l'outillage de coulée sous pression contient cinq grandes parties, qui sont énumérées ci-dessous :

- Fond de moule, y compris fixation d'un demi-fond de moule et déplacement d'un demi-fond de moule.

- Système d'éjection, permettant d'éjecter la pièce moulée sous pression de la cavité du moule.

- Cavités et noyaux de la filière, formant les caractéristiques de la coulée.

- Systèmes de refroidissement, refroidissant la cavité pour solidifier la pièce moulée.

- Système d'alimentation, remplissage de la cavité du moule de coulée sous pression.

Comme vous le savez, la fabrication d'un moule de coulée sous pression est complexe et coûteuse. C'est pourquoi nous vous suggérons d'acheter des outils de coulée sous pression auprès d'un fabricant de moules de coulée sous pression. Usine de moules de coulée sous pression en ChineEn comparaison avec l'Europe et l'Amérique, travailler avec un fabricant chinois d'outillage de moulage sous pression vous permettra d'économiser beaucoup de temps et d'argent.

Matériaux des moules de coulée sous pression

Lorsque vous envisagez de fabriquer un outillage pour le moulage sous pression, les matériaux d'outillage que vous utilisez doivent être au moins de haute qualité, et de préférence de première qualité. Ces règles sont basées sur le fait que le moulage sous pression utilise des températures et des pressions très élevées.

La qualité de l'outillage nécessaire dépend de la partie de l'outillage utilisée, de l'alliage qui est moulé sous pression, de l'importance de la conception de la pièce moulée et du nombre de pièces moulées qui seront fabriquées dans l'outillage de moulage sous pression. Avant de choisir le matériau de l'outillage, nous demandons normalement au client quelle est la quantité commune de pièces nécessaires.

Vous trouverez ci-dessous une liste de matériaux d'outillage pour le moulage sous pression :

Matériaux pour moules et cavités de coulée sous pression

- Moules de coulée sous pression pour les alliages de zinc/zamak : P-20, H13, DIN 1.2343 ou autre acier de même qualité. Les alliages de zinc, qui sont coulés à la température la plus basse de la famille des non-ferreux, s'usent le moins sur leur outillage, ce qui permet d'utiliser un acier de qualité inférieure, tel que le P-20, dans les cas où la conception des pièces est relativement simple. Les acheteurs sont mis en garde ; cependant, si la quantité requise est très élevée (plus de 100 000 pièces), pour éviter d'investir dans de nouveaux coûts d'outillage de moulage sous pression, il convient d'utiliser un acier de qualité supérieure, tel que le H13.

- Moules de coulée sous pression pour l'aluminium, le magnésium et les alliages ZA : Comme indiqué précédemment, un acier à outils de haute qualité est nécessaire pour les moules de coulée sous pression en aluminium, magnésium ou alliages ZA. Cependant, un outillage de qualité supérieure sera toujours l'investissement le plus prudent si la conception des pièces présente des caractéristiques très critiques ou si des séries de production élevées sont envisagées. Dans ce cas, H13, DIN1.2344 et DIN 1.2343 seront de meilleures options.

- Moules de coulée sous pression pour les alliages de laiton : Les alliages de cuivre moulés sous pression sont coulés aux températures les plus élevées des alliages non ferreux ; dans ce cas, les aciers à outils de qualité supérieure H13, 8407 et 1.2343 constituent une option préférable pour les moules de moulage sous pression des alliages de laiton.

L'acier de haute qualité est accompagné d'un certificat métallique original, fourni par les fournisseurs de matériel d'outillage de qualité. Il existe des marques d'acier de haute qualité pour l'outillage de moulage sous pression, telles que LKM, ASSAB, FINKL, DAIDO, etc.

Matériaux de l'insert de la cavité de la matrice

L'acier de l'insert de la cavité est normalement le même que celui de la cavité du moule, mais pour certains petits inserts ou zones d'obturation, il peut être nécessaire d'utiliser un acier spécial et d'avoir une différence de 3 à 5 degrés entre la cavité et le noyau. Cela permettra de protéger la cavité en cas de fissure ou de brûlure dans la zone d'obturation.

Traitement thermique de l'acier sous pression

La qualité du traitement thermique de l'acier de la matrice est une étape critique du processus de fabrication des outils de moulage sous pression. L'utilisation de procédures de traitement thermique par trempe rapide de haute qualité est essentielle pour la durée de vie normale des outils de moulage sous pression. La procédure de traitement thermique doit être soigneusement équilibrée pour éviter les déformations tout en conservant les propriétés métallurgiques résultant de la trempe rapide.

Le fournisseur professionnel de traitement thermique doit se charger de ce processus. Pour garantir la qualité du traitement thermique, un rapport de traitement thermique doit également être fourni. Ce rapport est similaire au certificat d'acier à outils ; le certificat de traitement thermique est présenté ci-dessous.

Résumer pour l'acier de moulage

Les aciers pour moules sont disponibles dans une grande variété de compositions chimiques et de propriétés mécaniques. Les progrès de l'usinage à grande vitesse et de l'électroérosion à fil ont permis l'utilisation d'une gamme variée d'aciers à outils, qui sont sélectionnés en fonction de la complexité de la cavité et de la position du matériau par rapport à l'emplacement de la porte.

Les aciers spéciaux pour outils possèdent des caractéristiques uniques ; cependant, lorsqu'ils sont utilisés correctement, ils peuvent prolonger la durée de vie des outils de moulage sous pression. Il est conseillé de consulter le fabricant d'outils de moulage sous pression pour déterminer les options potentielles pour une conception de moulage spécifique, car l'augmentation de la durée de vie de l'outil qui peut être obtenue compense largement cette augmentation de coût.

Contrôle des performances des moules de coulée sous pression

Contrôle de la porosité : Gating, Venting et Vacuum

Bien que les pièces moulées sous pression soient censées présenter une résistance et une intégrité élevées, certains produits peuvent nécessiter des procédures supplémentaires lors de la conception des composants, de la conception du moule de moulage sous pression et des phases de production en ligne. Les concepteurs soucieux de la porosité seront attentifs à des stratégies telles que l'élimination des sections à parois épaisses de leurs conceptions. Pour des directives générales, voir Conception de produits pour le moulage sous pression. Avant de définir les paramètres de conception d'un produit particulier, l'ingénieur doit toujours consulter un fournisseur professionnel de produits moulés sous pression.

Compte tenu de la conception finale du composant, le fondeur se conformera aux directives de conception de la filière, notamment en ce qui concerne les fentes d'évacuation, de débordement et de ventilation, afin d'éliminer correctement l'air de la cavité de la filière et de minimiser la porosité à un niveau acceptable. Lorsque l'étanchéité à la pression n'est pas un critère de moulage, le processus peut être conçu de manière à ce que la porosité résiduelle ne pénètre que dans les parties internes non fonctionnelles de la pièce moulée. La porosité est tolérée dans les environnements non critiques.

Bien qu'il ne remplace pas une conception appropriée du produit et de la filière, un système de vide peut contribuer à optimiser le remplissage de la filière, à réduire la porosité des gaz et à améliorer les caractéristiques mécaniques. Un système à vide est destiné à expulser l'air ambiant de la cavité du moule pendant la coulée, ce qui entraîne une pression négative ou un vide. Le moule de coulée sous pression doit être spécialement fabriqué pour accepter un système à vide ; par conséquent, les discussions sur les niveaux de porosité acceptables doivent avoir lieu bien avant la conception de l'outillage de coulée sous pression.

Équilibre thermique

Le outillage de moulage sous pression doit fonctionner à une température spécifique prédéterminée afin de produire des produits de la plus haute qualité. La taille de la pièce coulée, la quantité de cavités dans la matrice, l'alliage coulé et la durée du cycle de la machine sont quelques-unes des variables qui influencent cette température.

À cette bonne température, l'alliage est injecté dans la cavité du moule à une vitesse rapide et rapidement refroidi pour permettre l'éjection. Les lignes de refroidissement internes du moule de coulée sous pression doivent être équilibrées afin d'obtenir ce refroidissement rapide et répété.

En équilibrant correctement la température du moule grâce à de meilleures lignes de refroidissement, on réduit la durée du cycle de moulage sous pression, on améliore la qualité du moulage et on prolonge la durée de vie de l'outillage de moulage sous pression.

Différentes sections de l'outillage de moulage sous pression peuvent être chauffées ou refroidies à des températures différentes ; par exemple, la cavité et le noyau ont parfois des températures de moulage différentes.

Conduites de chauffage au mazout

L'utilisation de canaux d'huile chaude dans l'outillage de moulage sous pression permet parfois d'obtenir un chauffage différentiel de diverses sections du moule afin d'obtenir des éléments de conception de moulage spécifiques. Les systèmes à huile chaude chauffent une huile particulière à une température prédéterminée avant de l'acheminer dans le moule, de la même manière que les lignes de refroidissement à l'eau. Il est possible d'utiliser à la fois des lignes de refroidissement à l'eau et des lignes de chauffage à l'huile chaude.

Durée de vie prolongée des moules de coulée sous pression

Bien qu'un acier à outils de haute qualité soit le premier facteur d'une durée de vie optimale de l'outillage de moulage sous pression, il existe un certain nombre de techniques exclusives qui peuvent être employées pour augmenter la durée de vie d'un outil de moulage sous pression. Ces procédures comprennent le traitement chimique du moule, son immersion dans des bains spécialisés et l'utilisation de techniques de grenaillage.

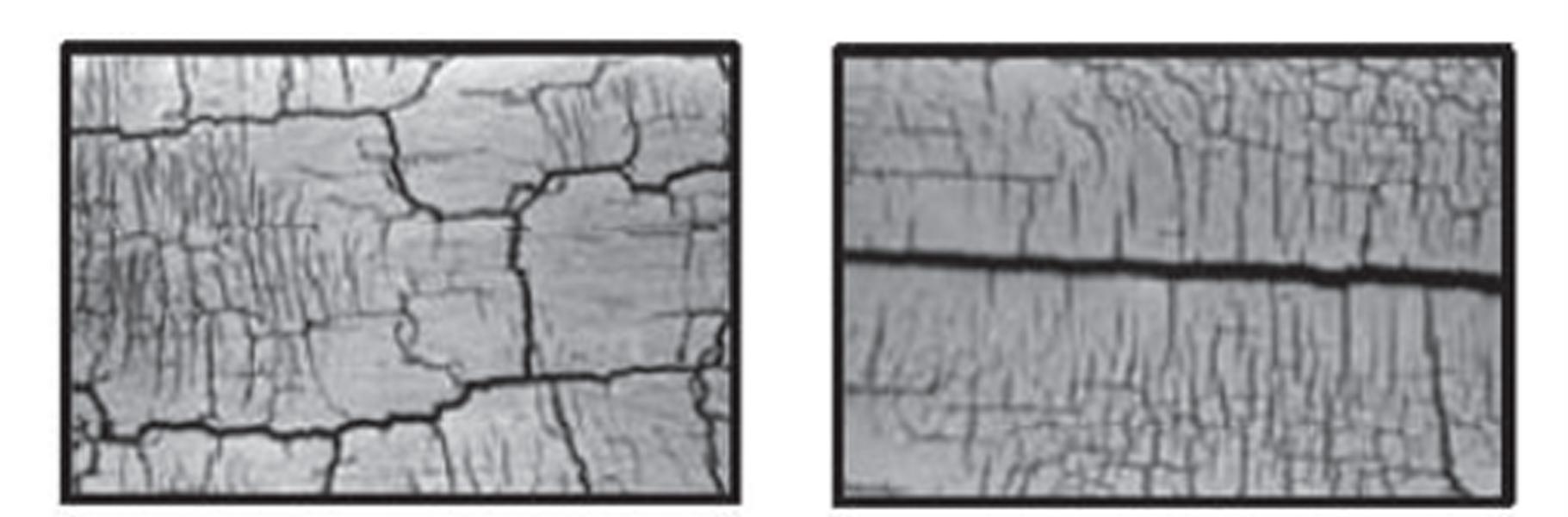

Lorsqu'il s'agit de la conception d'une pièce de fonderie particulière, le fabricant de moules sous pression peut parler de l'efficacité attendue de ces mesures pour prévenir l'usure précoce des moules de fonderie sous pression. La fissuration par fatigue thermique ou le "heat checking" est un mode de défaillance courant des moules. Dans ce cas, une DFM (Conception pour la fabrication) doit être effectué avant de commencer la fabrication de l'outillage de moulage sous pression.

Vérification des fissures.

Après un certain temps d'utilisation (normalement entre 70 000 et 10 000 tirs), les outils de moulage sous pression présentent de petites fissures et des fissures plus importantes dans certaines zones de la cavité. Ces deux types de fissures sont importants pour la durée de vie des outils de moulage sous pression.

Vous trouverez ci-dessous une fissure similaire qui s'est produite sur le moule de coulée sous pression. Vérifiez plus attentivement la cavité et la surface de la pièce moulée, et vous verrez s'il y a des fissures petites ou grandes. Les fabricants de moules de coulée sous pression doivent toujours garder un œil sur la qualité des pièces pendant la production de la coulée.

Préplanification de l'usinage secondaire

La plupart des pièces moulées sous pression sont fabriquées pour être "presque prêtes à l'emploi", et de nombreuses pièces moulées sous pression peuvent être utilisées directement comme produits finis. La répétabilité du processus et les tolérances étroites rendues possibles par le moulage sous pression permettent aux pièces moulées sous pression de faire l'objet d'opérations d'usinage secondaires rentables.

En ajoutant des trous de positionnement ou une surface de référence affleurante, une pièce moulée sous pression peut être conçue pour s'adapter précisément à un équipement d'usinage. Les pièces moulées sous pression peuvent être soumises à presque tous les types d'opérations d'usinage, y compris le perçage, le taraudage, l'alésage, le poinçonnage, etc.

L'entreprise de moulage sous pression peut effectuer des opérations d'usinage telles que le mesurage et d'autres processus secondaires si nécessaire. Une conception adéquate de la pièce et de l'outil de moulage sous pression pour une qualité optimale et une économie dans l'usinage secondaire permettra de réduire considérablement les prix finaux des pièces de moulage.

Lorsque vous avez un projet de moulage sous pression qui nécessite des tolérances serrées, une finition de surface et d'autres exigences particulières, vous devez en discuter à l'avance avec votre fournisseur de moulage sous pression. Si vous avez des questions, n'hésitez pas à nous contacter.

Considérations relatives à la mesure

Quelles jauges seront utilisées dans la production de pièces moulées sous pression et dans l'usinage secondaire, et quels sont les éléments essentiels du programme de moulage sous pression ?

Des jauges peuvent être utilisées pour contrôler la pièce moulée à l'état brut et après l'usinage.

Il peut s'agir d'une jauge d'attributs, c'est-à-dire d'un contrôle qui permet de vérifier si la pièce est bonne ou mauvaise. Une jauge variable peut également être utilisée avec un ordinateur pour documenter les variables, collecter les données et enregistrer les CPK. Le contrôle d'une pièce moulée peut nécessiter l'utilisation de plusieurs jauges : une pour le contrôle de la pièce telle qu'elle a été moulée et une autre pour le contrôle de la pièce entièrement usinée.

Des calibres pour bouchons et filets peuvent être nécessaires, ainsi que des calibres de finition ou des normes pour les surfaces peintes. Le client doit considérer le calibrage comme faisant partie de son ensemble d'outillage. Les exigences en matière de calibrage doivent être résolues dès que possible par les responsables de l'assurance qualité du client et du mouleur afin de garantir que les exigences en matière d'impression des pièces sont respectées.

Outil hérité

Le transfert d'un moule de coulée sous pression à un autre peut se produire dans votre entreprise, et cela peut poser quelques questions opérationnelles au nouveau fabricant de moules de coulée sous pression. Par exemple, le moule de coulée sous pression doit être placé dans un type différent de machine de coulée sous pression, et il peut être nécessaire de modifier la taille de la douille de tir ou le système d'éjection pour l'adapter à la machine de coulée sous pression.

Dans certains cas, un client peut transférer un moule de moulage sous pression d'un fournisseur de moulage sous pression à un autre. Cette opération soulève généralement des questions opérationnelles pour le nouveau fabricant de moules sous pression, dont le client doit être conscient. Il se peut que le moule doive être placé dans un type différent de machine de coulée sous pression. Cela peut nécessiter des modifications du système d'éjection de la matrice ainsi que de la douille de coulée.

Dans ce cas, l'outillage de moulage sous pression doit être examiné par le client et le nouveau fournisseur de moulage sous pression afin de s'assurer qu'il ne présente aucun problème visible. Ils doivent également vérifier si le moule de coulée sous pression est équipé des interrupteurs de fin de course et des vérins hydrauliques appropriés. À la suite de cette analyse, un coût d'adaptation peut être déterminé et convenu avant que le nouveau fournisseur de produits moulés sous pression n'investisse une quantité importante de temps et d'argent dans la préproduction.

Lignes directrices pour les bases de données

Lorsque des bases de données sont utilisées, les devis de fonderie sont souvent basés sur l'hypothèse que les bases de données CAO fournies pour construire l'outillage et fabriquer les composants sont complètes, fonctionnelles et ne nécessitent pas de mises à jour.

Les bases de données peuvent être considérées comme incomplètes et inutilisables si

- La géométrie de la pièce moulée n'est pas physiquement moulable.

- L'angle de dépouille et le rayon ne sont pas appliqués dans le plan de coulée.

- La géométrie des lignes et des surfaces n'est pas connectée à 0,001" près.

- La ligne de séparation n'est pas clairement dessinée.

Le format de fichier de la base de données est important lorsque vous fabriquez votre outillage de moulage sous pression. Les fichiers STL sont généralement utilisés pour le développement de pièces prototypes. Les fichiers au format Stp ou IGs sont généralement utilisés par tous les fabricants de pièces moulées sous pression ; nous vous suggérons d'envoyer ces données à votre fournisseur pour obtenir un devis.

Un dessin en 2D est nécessaire pour obtenir une tolérance serrée, une machine secondaire et une finition de surface. Le dessin en 3D est utilisé pour l'outillage de moulage sous pression, mais le dessin en 2D est utilisé pour la production de moulage de qualité.

Moulage sous pression Durée de vie de l'outillage

Moulage sous pression On demande souvent aux fabricants : "Combien de tirs l'outillage de moulage sous pression durera-t-il avant d'en fabriquer un nouveau ?" ou "Combien de tirs garantissez-vous l'outillage de moulage sous pression ?". Une meilleure question pourrait être : "Que pouvons-nous faire pour maximiser la durée de vie de l'outillage de moulage sous pression et comment pouvons-nous minimiser les coûts de remplacement ?" Les moules de coulée sous pression en aluminium et en cuivre s'usent plus rapidement que les moules de coulée sous pression en zinc en raison de la nature agressive et des températures de fusion élevées des matériaux coulés sous pression.

La géométrie, la conception et la forme de la pièce ont également une incidence sur la durée de vie du moulage sous pression. En général, l'outillage de moulage sous pression en aluminium peut effectuer 50 à 70 000 tirs avant de commencer à se fissurer, tandis que l'outillage de moulage sous pression en zinc peut durer 100 000 tirs, mais ce n'est pas toujours le même résultat ; certains peuvent durer moins longtemps et d'autres plus longtemps. De nombreux facteurs influencent la durée de vie de l'outil. Si vous avez encore des questions, n'hésitez pas à nous contacter.

GC Precision Mould est l'un des 10 premiers fabricants chinois de moules sous pression, nous pouvons vous offrir des moules sous pression de haute qualité avec une longue durée de vie de plus de 100 mille coups, si vous recherchez une entreprise chinoise de moules sous pression, nous serons l'un de vos meilleurs partenaires.

DEMANDE DE PRIX

1. Quel type de matériau faut-il utiliser pour les bases de moules de coulée sous pression et les inserts de cavité ?

An : Pour la base du moule, vous pouvez utiliser S50C, 1.2311 ; pour la cavité et le noyau, H13, 1.2344, et 8407 seront de meilleures options.

2. Quel est le degré et la procédure de traitement thermique appropriés pour les cavités des moules de coulée sous pression ?

An : Pour les cavités et les noyaux des moules de coulée sous pression, HRC48-52 degrés, et il est nécessaire de vérifier le rapport de traitement thermique pour le contrôle de la qualité.

3. Quelle est la différence entre un moule de coulée sous pression prototype et un outillage de coulée sous pression rapide ?

An : L'outillage de moulage sous pression de prototypes est normalement un outillage unique (1-10 pièces), tandis que l'outillage de moulage sous pression rapide est un outillage de petites quantités (100-1000 pièces).

4. Pourquoi l'outillage de moulage sous pression est-il utilisé ?

An : L'outillage de découpage pour le moulage sous pression est utilisé pour découper le patin de la pièce moulée sous pression.

5. Que devons-nous envoyer au fournisseur pour obtenir un outillage de moulage sous pression et des pièces de moulage de haute qualité ?

Un fichier au format : STP ou IGS doit être envoyé au fabricant de moules pour la fabrication des moules, et un dessin en 2D doit être envoyé pour la production des moules. Vous devez préciser si vous avez des tolérances serrées, un usinage secondaire ou une finition de surface.

6. quel est le meilleur endroit pour acheter des moules de coulée sous pression et des produits.

An : pour réduire vos coûts, nous vous suggérons de trouver un Société chinoise de moules pour le moulage sous pression pour fabriquer vos moules et produits de moulage sous pression.

7. Combien de temps faut-il pour fabriquer un moule de coulée sous pression ?

An : Cela dépend principalement de la taille et de la géométrie de la pièce. moule de coulée sous pression La fabrication durera de 5 à 10 semaines, et il est probable qu'il y aura une augmentation de la production. Entreprise chinoise de moules pour le moulage sous pression Les délais de livraison seront plus courts que dans d'autres pays. Envoyez-nous votre projet de moulage sous pression et nous vous informerons du délai de livraison détaillé pour votre moule de moulage sous pression.

0 commentaires