Basınçlı döküm kalıbı ve döküm kalıpları mükemmel doğruluk, dayanıklılık ve verimliliğe sahip yüksek kaliteli metal alaşımlı bileşenlerin üretilmesinde kritik bir rol oynar. Basınçlı döküm işleminde alüminyum, çinko, magnezyum veya pirinç gibi erimiş metal, yüksek basınç altında çelik bir kalıp boşluğuna enjekte edilerek pürüzsüz yüzeylere ve sıkı toleranslara sahip karmaşık şekiller oluşturulur. Basınçlı döküm kalıbının kalitesi ürün kalitesini, döngü süresini ve genel üretim maliyetini doğrudan etkiler.

Bu kılavuz, tasarım hususları, kalıp malzemeleri, maliyet faktörleri ve bakım uygulamaları dahil olmak üzere basınçlı döküm kalıpları ve takımları hakkında bilmeniz gereken her şeyi araştırmaktadır. İster otomotiv parçaları, ister elektronik muhafazalar veya endüstriyel bileşenler üretiyor olun, yüksek kaliteli basınçlı döküm kalıplarına yatırım yapmak daha uzun kalıp ömrü, daha az hata ve daha fazla maliyet verimliliği sağlar.

Basınçlı döküm kalıp/alet nedir?

Döküm kalıbı, olarak da bilinir döküm kalıplarıYüksek basınç ve sıcaklıkta kapalı bir boşluğu erimiş metal ile doldurur. Sertleşen kısım kalıptan çıkarılabilecek kadar sert hale gelene kadar metal hızla soğutulur.

Bir basınçlı döküm kalıbı tipik olarak H13, DIN 1.2344, 1.2343 veya 8407 gibi, doğru sertliğe (HRC 48-52) kadar ısıl işlemden geçirildikten sonra olağanüstü sertlik, termal direnç ve aşınma direnci sağlayan birinci sınıf takım çeliklerinden üretilir. Uygun kalıp tasarımı ve takım seçimi, tutarlı boyutsal doğruluğu korurken tekrarlanan döküm döngülerinin stresiyle başa çıkmak için gereklidir.

Müşterilerin gerekli şekil ve tasarımını karşılayan yüksek kaliteli bir döküm parçası üretmek için, iki kalıp yarısı gerekli sıcaklık ve basınçlarda çalıştırılan bir basınçlı döküm makinesine yerleştirilir. Müşterinin parça boyutu ve geometri özelliklerine ilişkin gereksinimleri, basınçlı döküm kalıp maliyetini doğrudan etkileyecektir.

Doğru basınçlı döküm kalıbının seçilmesi, diğerlerinin yanı sıra boşluk sayısı, gerekli maça veya kızak miktarı, basınçlı döküm kalıbının ağırlığı, işleme süreci, yüzey kalitesi gereksinimleri ve parlatma ve kaplama gibi çeşitli faktörlere bağlıdır. Özel bir basınçlı döküm kalıbı oluşturmak karmaşık bir iştir.

Seçerken döküm kalıplarıGerekli boşluk, maça veya kızak sayısı gibi faktörleri göz önünde bulundurun. Ayrıca kalıp ağırlığı, işleme süreci, yüzey kalitesi gereksinimleri, parlatma ve kaplama konularını da göz önünde bulundurun. Bu faktörlerin her biri karar verme sürecinde rol oynar. Özel bir basınçlı döküm kalıbı oluşturmak karmaşık bir iştir.

Günümüzde basınçlı döküm üreticilerinin çoğu basınçlı döküm kalıplarını Çin kalıp döküm kalıbı şirketler, çünkü Çin döküm kalıp fabrikası hızlı teslimat süresi ve yüksek hassasiyetli kalıplarla yüksek kaliteli basınçlı döküm takımları yapabilir. alüminyum döküm kalıbı projeniz için, Çin döküm kalıp şirketi gitmek için en iyi yerlerden biri olacaktır.

Bu makalede, basınçlı döküm kalıplarını ve nasıl kullanıldığını tartışacağız. döküm kalıp üreticisi en ekonomik üretim yöntemlerini kullanarak yüksek kaliteli basınçlı döküm bileşenleri üretir.

Basınçlı dökümde çinko, magnezyum, kurşun, bakır ve alüminyum (veya alüminyum) gibi çeşitli metaller kullanılır. Her metal, döküm işlemi için özel kalıp gereksinimleri gerektirir. Örneğin, Zamak 3, 5 ve ZA serileri çinko kullanabilir. A356, A380, ADC 12, AL6061, AL6063 ve diğer seriler de alüminyum kullanabilir.

Bu makalede verilen açıklamalar ve ayarlar, bu varyasyonlar nedeniyle geneldir. Mümkün olan yerlerde seçenekler sunulmuştur, ancak bunlar yalnızca temel referans olarak kullanılmalıdır. Müşteri ve basınçlı döküm kalıp üreticisi nihai kararları vermeden önce görüşmelidir.

|

A-BÖLÜM HATTI |

B-LIDER/KILAVUZ PIMI VE BURÇ |

C- Döküm parçası |

D- Kalıp Boşluğu ve Çekirdeği |

E-RUNNER & GATES |

F-KLİMA ODASI |

F1-YOLLUK DELIĞI VE YOLLUK PIMI |

|

İki basınçlı döküm kalıp yarısının bir araya geldiği yüzey |

Kalıp kaplarken iki kalıp yarımını doğru konumda hizalayın |

Döküm parçası müşteri gerekli |

Döküm ortamı/ Şekillendirme ortamı |

Metalin yolluk deliğinden veya soğuk hazneden kalıp boşluğuna beslenmesi |

Metalin soğuk odadaki yollukları ve kapıları beslediği kanal |

Sıcak kamaralı kalıp döküm kalıbında yolluklar ve kapılar |

|

G-CORE INSERTS |

H-Sabitleme/A Plakası |

I-GERİ DÖNÜŞ PİMİ |

J-EJEKTÖR PİMİ |

K-HAREKETLI/B PLAKA |

L-DESTEK PLAKASI |

M- EJEKTÖR PLAKALARI |

|

Delik veya derin nervür özelliklerini dökmek için kullanılan küçük yuvarlak pim veya kare uç |

Sabitleme/Boşluk eklerini içeren ve destekleyen bir plaka. |

Ejektör plakasını geri iten ejektör pimi |

Kaplamayı kalıptan ayıran pim |

Çekirdek uçları içeren ve destekleyen B plakası. |

B plakası ve ejetör plakasının desteklenmesi ve sıkıştırma yuvaları |

Ejektör pimlerini sabitler ve iter. |

|

N-DESTEK AYAĞI |

O-EJEKSIYON YÖNLENDİRME SİSTEMİ |

P-KELEPÇELEME YUVASI |

||||

|

Enjeksiyon sırasında B plakasını sabit tutma özellikleri |

İtici pimleri yönlendirmek için kılavuz sistemi |

Kalıp yarımlarını makineye sabitlemek için çok |

Basınçlı Döküm Kalıp Çeşitleri

Her biri tüketici için belirli bir gereksinime hizmet eden birkaç çeşit basınçlı döküm kalıbı vardır. Tipik olarak, basınçlı döküm kalıbının türü müşterinin gereksinimlerine bağlıdır. Aşağıda bazı yaygın kalıp döküm kalıplarının bir listesi bulunmaktadır.

1. Prototipleme döküm kalıbı

Müşteriler genellikle üretim koşulları altında az miktarda döküm üretmek için prototip talep ederler. Tam üretime geçmeden önce, kapsamlı ürün testlerine ve pazar teşhirine olanak sağlarlar. Tipik olarak, geliştirme aşamasındaki yeni projeler bu yöntemi kullanır. Bu prototip döküm, kalıp maliyetleri için ödeme yapmanıza gerek kalmadan yüksek kaliteli parçalar elde etmenizi sağlar.

Bir basınçlı döküm bileşenini daha sonraki basınçlı döküm üretimi için simüle etmek üzere çeşitli prototip teknikleri kullanılabilir. Bunlar arasında CNC işleme prototipleri ve alçı kalıp işlemini içeren kum dökümü yer alır.

2. Hızlı döküm kalıpları

Hızlı basınçlı döküm kalıpları, geleneksel yöntemden daha hızlı bir şekilde kalıp ve kesici uçların oluşturulmasını içerir. Bu süreç kaba işleme, ısıl işlem ve son işleme gibi adımları atlar. Basınçlı döküm için gerekli takımların daha hızlı üretilmesini sağlar.

Hızlı döküm aletleri genellikle birkaç yüz ila bin arasında küçük miktarlar için önceden sertleştirilmiş çelik kullanır. Bu küçük miktarlı gereksinimler için bazen hassas döküm veya kokil döküm kullanırız.

3. Üretim Döküm kalıbı

Bunlar en yaygın kullanılan türlerdir kalıp döküm kalıpları. Kalıplar, farklı sayıda boşluk ve kızak ile basitten karmaşığa kadar değişebilir. Yüksek dereceli takım çeliği (DIN 1.2343, DIN 1.2344H13, 8407) boşlukları, maçaları, kesici uçları, sürgüleri oluşturur ve A plakası ve B plakası olarak bilinen sağlam bir tutucu blok bunları yerinde tutar. Basınçlı döküm kalıplarının çeşitlerini aşağıda listeledik.

- Tek gözlü basınçlı döküm takımları: Bu takım bir seferde bir döküm parçası üretir.

- Çok gözlü kalıp döküm kalıbı: Bu kalıp bir seferde birden fazla kalıp döküm parçası üretir.

- Aile basınçlı döküm takımları: Bu takım, bir döngüde bir dizi farklı aile basınçlı döküm alaşımlı parça üretir.

4. Trim Kalıp döküm takımları

Trim kalıp döküm takımları, döküm bileşenlerinden yollukları, taşmaları ve parlamaları gideren bir araçtır. Trim takımları, basınçlı döküm takımları ile aynı konfigürasyona sahip tek veya çok gözlü takımları ifade eder.

Alaşımlı döküm parçalar için trim kalıbı basit veya karmaşık olabilir. Bazıları temel bir aç-kapa tasarımına sahipken, diğerleri kalıp döküm işlemi için birden fazla kızağa sahiptir. Bazı durumlarda, sonraki düzeltme işlemleri için çok istasyonlu düzeltme kalıbı döküm araçlarının kullanılması gerekir.

Trim basınçlı döküm takımlarının uzun ömürlü olması için dikkatli tasarım ve yüksek kaliteli malzemeler gerekir. Üretkenlik ve uzun ömürlülük sağlamak için basınçlı döküm aletleri kadar önemlidir. Geleneksel döküm kalıpları çeşitli şekillerde olabilir.

Basınçlı Döküm Kalıp Yapısı ve Dikkat Edilmesi Gerekenler

Basınçlı döküm alaşım parçasının geometrisi ve tasarımı, basınçlı döküm takımının karmaşıklığını belirler. Döküm parçasının küçük boyutu ve basit tasarımı, hem basınçlı döküm kalıplama hem de üretim için düşük maliyetlerle sonuçlanır.

Bir basınçlı döküm projesine başladığınızda, dökümü genel üretim maliyetleri açısından değerlendirmelisiniz. Basınçlı döküm kalıp üreticisi, döküm bileşeninin tasarım fizibilitesini belirlemede müşteriye yardımcı olacaktır. Ayrıca işleme, son işlem veya belirli toleransları karşılama gibi gerekli olabilecek ek adımlarda da yardımcı olacaklardır.

Aşağıdaki faktörler dökülebilirliği ve basınçlı döküm kalıp maliyetlerini belirler:

Kaburgalar ve duvarlar tutarlı kalınlıklara sahip mi, yoksa önemli ölçüde farklı mı? Tasarımın ince kanalları kalıp boşluğunda küçük, dik duran bir çelik uç üretecek mi? Dökümü zor olabilecek son derece küçük kesici uçlar gerektiren tasarımlar var mı? Tasarımın gerilim çatlaklarını teşvik eden keskin köşeleri var mı?

Yüksek kaliteli üretim basınçlı döküm kalıplarının doğru bir şekilde üretilebilmesi için yüzey kalitesi, ikincil işleme ve basınç sızdırmazlığına ilişkin spesifikasyonların kapsamlı bir şekilde dikkate alınması gerekir. Döküm kalıbını, dökümün işlenecek alanlarında gözenekliliği en aza indirecek şekilde tasarlamak için, dökümün bu alanlarını başlangıçta kapsamlı bir şekilde ele almak gerekir.

Dökümün yüzey kalitesi gereksinimlerini karşılamak için kalıbın boşluklarının tamamlanmasında belirli aşamalar olacaktır. Müşteri, basınçlı döküm bileşenlerinin nihai gereksinimlerini basınçlı döküm üreticisine önceden açıklamalıdır.

Basınçlı döküm kalıpları tipik olarak dört parçadan oluşur: kalıp tabanı, şekillendirme boşluğu ve maça, fırlatma sistemleri, soğutma sistemi ve besleme sistemi. Aşağıda, bir basınçlı döküm kalıbında bulunan en yaygın bileşenleri açıklayan kılavuzlar bulunmaktadır.

Basınçlı Döküm Kalıp tabanı

Basınçlı Döküm Kalıpları birçok bileşenden yapılır. Kalıp tabanı, diğer tüm kalıp bileşenlerini bir arada tutmak için kullanılan yapısal bir destek görevi görür. Kalıp tabanını iki yarıya ayırırız: "hareketli yarı" ve "sabitleme yarısı". Bölme çizgisini takım ayırma çizgisi olarak adlandırırız.

Basınçlı döküm kalıbının düzenli çalışma sırasında açılıp kapanması, kalıp ayırma çizgisinin yakınında sıkışma tehlikeleri yaratır. Tehlikesi göz önüne alındığında, her çalışan bu sıkışma tehlikesinin farkında olmalıdır.

Enjeksiyon sırasında basınçlı döküm kalıbı tamamen kapanmazsa, eriyik alaşım kalıp ayırma hattından da dışarı fışkırabilir. Bu, kalıp döküm kalıbının yakınındaki herkesi yanma riskiyle karşı karşıya bırakabilir. Güvenlik kapıları ve kalkanlar genellikle bu bölgeyi korur.

Kalıp tabanları tipik olarak S50C'den yapılır; bazen A/B plakalarında ve ejektör plakalarında 1.2311 veya P-20 kullanılır. Çin kalıp döküm kalıbı şirket, çoğunlukla A / B plakası için 1.2311 ve boşluk ve çekirdek için H13 veya 8407 çelik kullanıyoruz, tabii ki kalıp döküm kalıbınız için başka özel çelik istiyorsanız, Çinli kalıp döküm kalıp üreticilerinin çoğu ihtiyacınızı karşılayabilir.

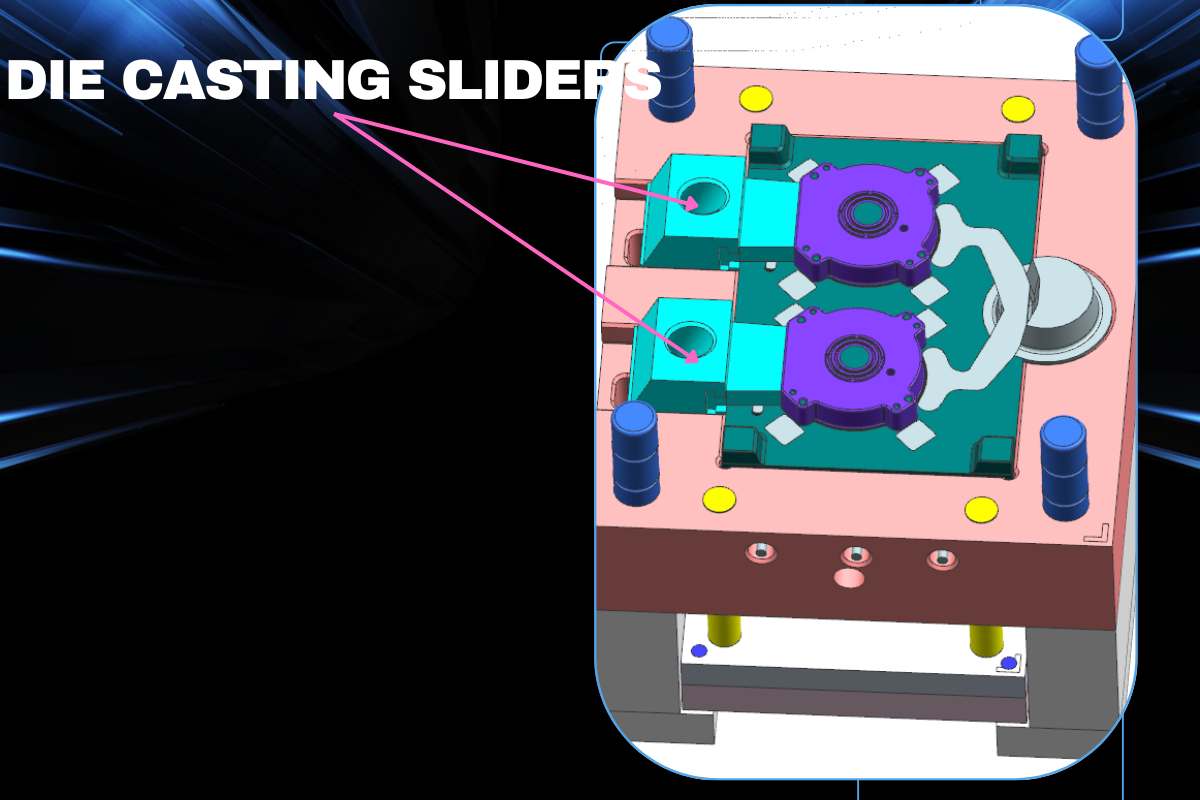

Basınçlı Döküm Kalıp Sürgüsü

Döküm parçada alttan kesme özelliklerini dökmek için, basınçlı döküm kalıbında sabit maçalar ve maça sürgüleri tasarlanır. Bu, döküm parçanın bazı ikincil işlemlere tabi tutulma zorunluluğunu ortadan kaldıracaktır. Maça sürgüleri, pens veya kam hareketleri gibi farklı hareket türleriyle hareket ettirilebilir. Çoğu zaman açılı pimler ve hidrolik silindirler kullanılır.

Açılı pim, basınçlı döküm kalıbının açılıp kapanmasıyla tahrik edilir. Avantajlarından bazıları hidrolik ve limit valflerinin olmaması ve genellikle daha uygun maliyetli üretim sürecidir. Kısa kızak hareketi ile sınırlıdır ve kızak çekme döngüsü üzerinde kontrolü yoktur. Üst kızaklarda kullanılması tavsiye edilmez.

Sınırlamaları, yalnızca kısa kenarlı hareketler için kullanılabilmesi ve sürgünün ne sıklıkta çekeceğini değiştirememenizdir. Basınçlı döküm kalıbı tasarlanırken, bu tür bir sürgünün kalıbın üstünde tasarlanması önerilmez (bu durumda hidrolik silindirli bir sürgü önerilir).

Sürgüleri hareket ettirmenin hidrolik yolu, farklı döngüler arasından seçim yapmanıza, sürgüleri kalıp döküm kalıbının üstüne koymanıza ve dökümü kalıptan sorunsuz bir şekilde çıkarmanıza olanak tanır (açılı pimde olduğu gibi).

Raf ve pinyon, ejektör kaldırıcı ve kam çubukları hareket ettirmenin diğer yollarından bazılarıdır. Hangi hareketin kullanılacağı, üretilen parça sayısı, kalıbın boyutu, kızağın hareket mesafesinin uzunluğu, karotlanan alanın boyutu ve döküm parçanın şekli gibi şeylere bağlı olarak değişir.

İhtiyacınız olan bir projeniz olduğunda Çin kalıp döküm kalıbı facotry. Maça sürgüleri konusunda size en iyi tavsiyeyi vermesi için basınçlı döküm kalıp üreticisine güvenebilirsiniz. Basınçlı döküm projeniz için hangi tasarımın en iyisi olduğundan emin değilseniz, en iyi kalıp üreticilerinden biri olarak bizimle iletişime geçmekten çekinmeyin. Çin basınçlı döküm kalıp şirketleriParça tasarımınıza göre size en iyi seçenekleri sunacağız.

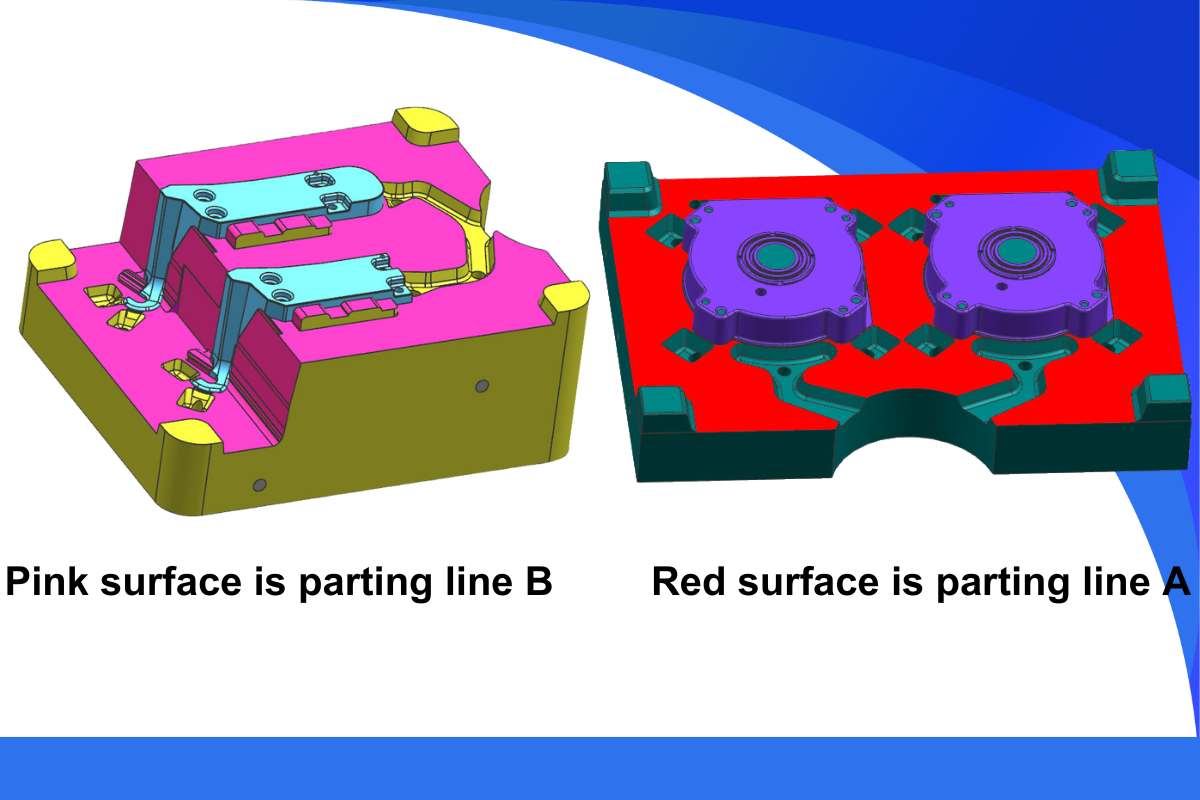

Basınçlı Döküm Kalıplama Parçalama Hattı

Ayırma çizgisi, döküm kalıbının iki yarısı (sabitleme yarısı ve hareketli yarısı) arasındaki ayırma alanını işaretleyen döküm üzerindeki boşluk ve maça sınırıdır. Bu çizgi, kalıbın hangi yarısının sabitleme yarısı ve hangisinin fırlatma yarısı olduğunu belirler.

Bu çizgi, dökümün bu kısmında korunması gereken toleransları da etkiler. Aşağıda iki tip ayırma çizgisi örneği verilmiştir, Mühendislik ve Tasarım, kalıp ayırma çizgisindeki parça özelliklerine göre uyarlanmış toleranslama kriterlerini sunar.

Bir döküm çiziminde, ayırma çizgisinin nerede tasarlanması gerektiği her zaman net değildir. Parça tasarımcısının makul olmayan bir ayırma çizgisi belirttiği durumlarda, basınçlı döküm kalıp üreticisi tasarımcının amacını doğrulamalı, aşağıdakileri karşılamalıdır basınçlı döküm kalıp tasarımı sayfasından basınçlı döküm için kalıp tasarımı hakkında daha fazla bilgi edinebilirsiniz.

Dökümün amaçlanan parametrelere uygun olarak yapılabilmesi için ideal ayırma çizgisi konumu üzerinde anlaşmaya varılması çok önemlidir. Bir parça kozmetik bir yüzey gerektirdiğinde, kalıbın sabitleme yarısı tipik olarak bu görünüm yüzeyini sağlamak için tasarlanır ve maça tarafı ejektör pinglerini, ekleri ve herhangi bir gravür işaretini yerleştirir.

Döküm bir görünüm yüzeyi gerektirmiyorsa, en iyi döküm koşullarından yararlanmak için değiştirilebilir. Kozmetik yüzeyli döküm parçalarda, müşteri bunu basınçlı döküm kalıp üreticisine önceden açıklamalıdır, böylece basınçlı döküm kalıp şirketi, görünüm yüzeylerinde herhangi bir girişim olmamasını veya gereksinimi karşılamak için ikincil süreçlerin kullanılmasını sağlamak için kapının, taşmaların ve havalandırma deliklerinin konumunu düşünebilir.

Kozmetik kriterlerin mevcut olduğu ve düzenli, artan kalıp aşınmasının basınçlı döküm üretim sürecinin doğasında olduğu durumlarda, müşteri, basınçlı döküm kalıbının gerekli yüksek kaliteli yüzey kaplamasına sahip döküm bileşenleri oluşturma yeteneğini genişletmek için belirli kalıp bakım önlemlerini dikkate almak isteyecektir. Döküm parça standartlarını korumak için kalıp boşluğu yüzeyinde parlatma gibi ikincil işlemler müzakere edilmelidir.

Şekil 2 Adım ayırma çizgisi "A," kalıp döküm takımını daha karmaşık hale getirecek ve iyi sonuç vermeyecek olan ayırma çizgisini kapatmıştır. "B" ayırma çizgisinin konumu, daha iyi döküm dolgusu ve daha temiz döküm kesimi sağlayarak daha uzun kalıp döküm kalıp ömrü ve daha az kalıp döküm kalıp üretim maliyeti sunacaktır.

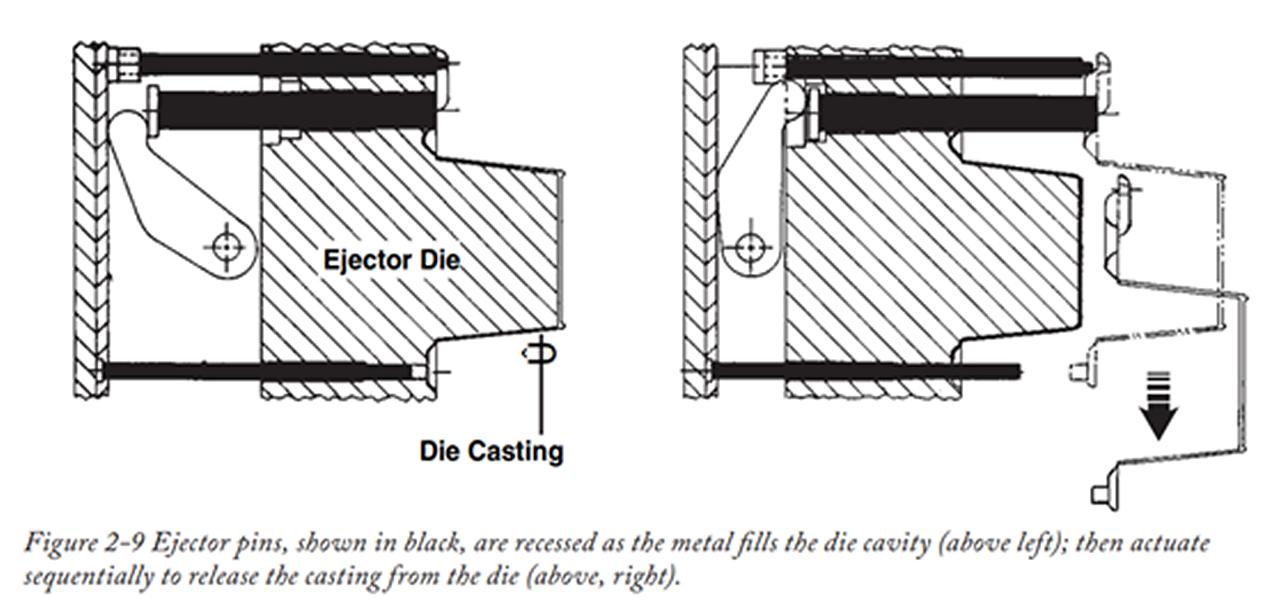

İtici Pimler

Sıvı metal alaşımı oluşturulduktan ve döküm kalıbında katılaştıktan sonra, kalıptan dışarı itmek için itici pimler kullanılır. İtici pimlerin yeri, miktarı ve boyutu dökümün geometri tasarımı, boyutu ve diğer özelliklerine göre belirlenir.

Basınçlı döküm kalıp tedarikçisi, itici pimleri kaplamanın işlevsiz alanında tasarlamalı ve kaplamanın herhangi bir hasar veya çatlak olmadan kolayca kalıptan çıkarılabileceğinden emin olmalıdır. Basınçlı döküm tedarikçilerinin itici pim boyutu, yerleşimi ve sayısı için önerileri, başarılı döküm parça üretimi için kritik öneme sahiptir.

Her bir ejektör pimi, kalıp içindeki döküm için doğru boyutta ve yerde olmalıdır ve dökümün yüzeyinde küçük bir ejektör izi bırakacaktır. Bu nedenle, parçanın görünümünü yüzeye koymalarına izin verilmez...

Döküm Uçlar

Her basınçlı döküm kalıbı diğerlerinden farklıdır; belirli dökümlerde bir yatak yüzeyini, iç dişi veya diğer benzersiz özellikleri barındırmak için dökümün içine kalıplanmış bir ek parça gerekli olabilir. Basınçlı döküm kalıp şirketi, standart döküm sürecinin bir parçası olarak bu gereksinimi sıklıkla karşılayabilir. Bu "kesici uç kalıplama", bir kesici ucun dökümün içine güvenli bir şekilde yerleştirilmesi, işlenebilmesi, delinebilmesi ve kılavuz çekilebilmesi gibi avantajlar sağlar. Bununla birlikte, bu fayda nadiren kesici uç döküm işlemiyle ilişkili ek masrafları telafi etmek için yeterlidir.

Kesici uç döküm işlemi, kesici ucu kalıp döküm kalıbına yüklemek için gereken daha uzun döküm işlemi döngü süresinin yanı sıra kesici uçları kalıp yarısına yerleştirmeden önce ısıtmak için gereken ısıtma tekniğinden kaynaklanan ek masraflara sahip olacaktır. Ancak bu süreç işe yaradığı ve sorununuzu iyi bir şekilde çözdüğü sürece, buna değer.

Kılavuz pimler

İki kalıp yarısının hizalanması, kalıbın dört köşesinde bulunan kılavuz pimler ve kılavuz burçlar (aile bileşenleri vardır) ile garanti edilir. Dökümler, hareketli kalıp yarısındaki bir özellikle ilişkili olan sabit kalıp yarısındaki bir özellik için kritik boyutsal hizalama gereksinimlerine sahiptir. Bu hizalama, bir kalıp yarısındaki kılavuz burçlar ve diğerindeki kılavuz pimler tarafından sağlanır. Kılavuz pimler her iki kalıp yarısında da tasarlanabilir.

Dökümler kalıptan çıkarıldığında veya kalıba kalıp ayırıcı püskürtüldüğünde, kılavuz pimler ayırma hattından çıkıntıları nedeniyle bir takılma tehlikesi oluşturabilir. Ayrıca, kılavuz pimler yüksek sıcaklıkta çalışır ve yanma tehlikesi oluşturabilir.

Kalıbın yanlış monte edilmesini önlemek için, dört kılavuz pimden biri tipik olarak kaydırılır. Bazı istisnai durumlarda, bu pimler yuvarlak yerine dikdörtgen şeklinde olabilir. Biz buna normalde hata önleyici tasarım diyoruz.

Kılavuz burçlar

Kalıbın dört köşesindeki yuvarlak delikler, kılavuz pimlerin bir ailesi olan kılavuz burçlar olarak adlandırılır. Kalıp kapanırken ve açılırken kılavuz pimler kılavuz burçlardan geçer. İki kalıp yarısını hizalamak, kılavuz pimlerin ve kılavuz burçların amacıdır. Basınçlı döküm kalıbı kılavuz bloklar kullanıyorsa, kılavuz blokların iki tarafındaki burçların yerine aşınma plakaları kullanılır.

Destek sütunları

Ejektör kutusu içinde, hareketli yarım kalıp tabanında, ejektör plakaları aracılığıyla makine plakasına veya kelepçe plakasına daha iyi bir döküm parçası üretmek için kolonlar tasarlanmıştır. Bu yuvarlak veya kare kolonlar kalıp boşlukları ile aynı hizada yer alır ve kalıp tabanına destek sağlamak ve enjeksiyon kuvvetine dayanmak için tasarlanmıştır.

Ejektör sistemi ejektör haznesi içinde yer alır. Bu, dört kritik kalıp işlevinden biri olan "katılaşmış metalin çıkarılmasını sağlamak" işlevini yerine getirir.

Ejektör sistemi asgari olarak ejektör plakaları ve pimlerinden oluşur ve ayrıca özel fırlatma özellikleri sağlamak için ejektör kılavuz pimleri ve burçları ve diğer sofistike bileşenleri de içerebilir.

Dönüş pimleri

Ejektör sistemi bir sonraki döngüden önce geri dönüş pimleri kullanılarak "ana" konumuna geri döndürülür. Ejektör plakası üzerinde tasarlanan ve ayırma çizgisine kadar uzanan dört geri dönüş pimi vardır. Geri dönüş pimleri, fırlatma stroku sırasında herhangi bir kuvvete sahip değildir; bunun yerine, ejektör pimleri ile birlikte hareket ederler. Geri dönüş pimleri sabitleme yarı ayırma çizgisine temas eder ve makine kapandığında ejektör plakasını "ana" konumuna geri bastırır.

Bazı durumlarda, itici plaka ile basınçlı döküm makinesi arasına knockout rod (K.O.) bağlanır, böylece geri dönüş pimleri gereksiz hale gelir ve itici silindir, basınçlı döküm kalıbı kapanmadan önce plakayı ana konumuna geri çeker. Yedekli olmasına rağmen, bir arıza durumunda ejektör plakalarının geri dönmesini sağlamak için geri dönüş pimleri hala tavsiye edilmektedir.

Uzatıldığında, geri dönüş pimleri hem takılma hem de yangın tehlikesi oluşturur. Geri dönüş pimlerine takılmayı veya temas etmeyi önlemek için, operatörün atışı çıkarmak için uzanırken bunların konumlarının farkında olması gerekir.

Ejektör plakası

Tüm ejektör pimlerinin başları ejektör plakası ve ejektör tutucu plakası tarafından sabitlenir. İtici plaka ileri doğru giderken pimleri çekerek dökümü kalıptan dışarı çıkarır. Bir makine hareketi ejektör plakasını ileri doğru iter.

Ejektör tutucu plakası

Cıvatalı ejektör plakası ejektör pimi kafalarını yerinde tutar. Ejektör sistemi "ana" konumuna geri getirildiğinde, bu plaka ejektör pimlerini yerinde tutmak için gereklidir.

Güdümlü fırlatma sistemi

Bazı durumlarda ejektör plakasına ve ejektör tutucu plakasına ejektör kılavuz pimleri ve kılavuz burçları eklenir. Bu, ejektör sisteminin düzgün ve zahmetsizce çalışmasını sağlamak için kullanılan ayırma hattının kılavuz pimlerine ve burçlarına benzer.

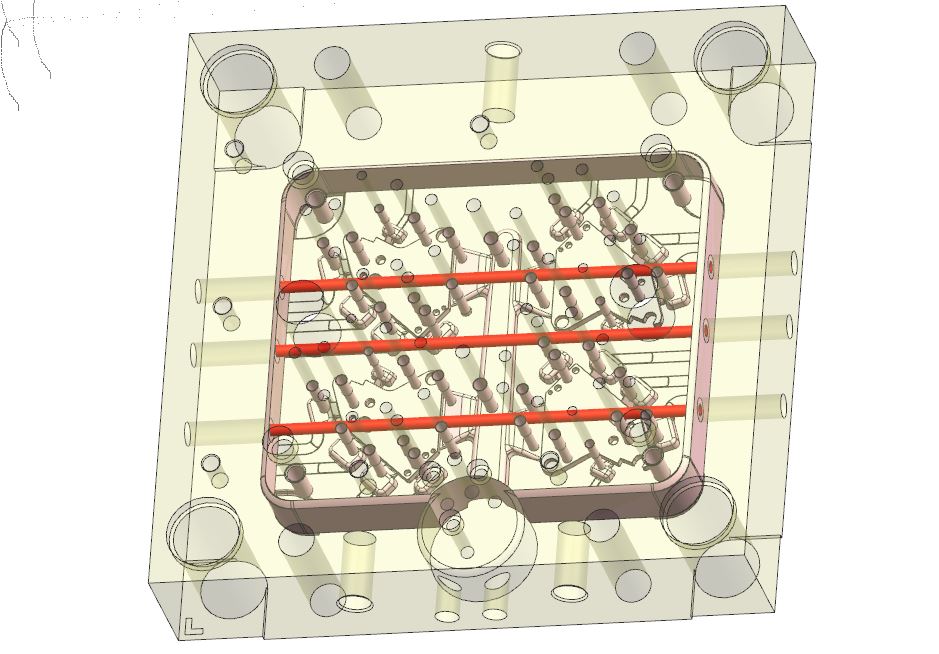

Soğutma hatları

Kalıpların boşluğunda ve göbeğinde her zaman soğutma kanalları bulunmalıdır; bunların işlevi, dökümü katılaştırmak için erimiş metalden ısıyı serbest bırakmaktır.

Soğutma kanalları, soğutma ortamı olarak yağ veya su taĢıyacak Ģekilde yapılandırılabilir. Soğutma kanalları, mükemmel bakımda tutulması gereken özel yüksek basınç ve yüksek sıcaklık hortumları ve bağlantı parçaları ile donatılmıĢtır. Bir arıza sonucunda yangın tehlikesi ortaya çıkabilir. Yanma tehlikesine ek olarak, sızıntıyı önlemek için bağlantı parçalarının bakımı yapılmalı ve kayma ve düşme riski nedeniyle sızıntılar derhal giderilmelidir.

Bisküvi bloğu

Soğuk kamaralı döküm kalıpları tipik olarak soğuk kamaranın karşısındaki hareketli kalıp yarısında ayrı bir AISI H-13 çelik parçası içerir. Bu blok, döküm boşlukları için metal alaşım dağıtım sisteminin (yolluk) başlangıcını işaretler.

Yolluk burcu

Yolluk burcu, sıcak kamaralı basınçlı döküm kalıbında sıvı alaşım ile katı alaşım arasındaki arayüz olarak önemli bir işlev görür. Nozul ve yolluk burcunun birleştiği noktada, nozuldaki metal her zaman sıvı halde kalmalı, yolluk burcundaki metal ise sertleşmelidir.

Yolluk postası.

Yolluk direği, soğuk kamaralı basınçlı döküm kalıbındaki bisküvi bloğu ile aynı işlevi görür. Metal için yolluk, sistemin ilk parçasıdır. Basınçlı döküm takımının tutarlı bir şekilde çalışması için, direğin düzgün bir şekilde soğutulması çok önemlidir.

Durdurma düğmeleri (Seyahat limiti sütunu)

Durdurma düğmeleri, ejektör plakalarının ne kadar ileri ve geri hareket edebileceğini kontrol eder. Kalıp fırlatma plakaları, fırlatma stroku sırasında fırlatma sistemi tarafından ileri durdurma düğmelerine itilir. İlk olarak, çıkarma sistemi veya geri dönüş pimleri plakayı arka durdurucuya geri iter veya çeker. Bu, kalıbı bir sonraki çalışma için hazır hale getirir.

Özet

Basınçlı döküm kalıbında vidalar, sürgü kamları, boşluklar, maça pimleri vb. gibi başka birçok küçük bileşen vardır, ancak son olarak, basınçlı döküm takımının aşağıda listelenen beş büyük parça içerdiğini özetledik:

- Yarım kalıp tabanının sabitlenmesi ve hareketli yarım kalıp tabanı dahil olmak üzere kalıp tabanı.

- Ejektör sistemi, basınçlı döküm parçasını kalıp boşluğundan dışarı çıkarır.

- Döküm özelliklerini oluşturan kalıp boşlukları ve maçalar.

- Soğutma sistemleri, döküm parçasını sağlamlaştırmak için boşluğu soğutur.

- Besleme sistemi, basınçlı döküm kalıp boşluğunu doldurur.

Bildiğiniz gibi yukarıdaki bilgilerle basınçlı döküm kalıbı yapmak karmaşık ve maliyetlidir, bu nedenle basınçlı döküm takımlarını şu adresten satın almanızı öneririz Çin döküm kalıp fabrikasıAvrupa ve Amerika ile karşılaştırıldığında, Çinli bir basınçlı döküm kalıp üreticisi ile çalışmak size çok fazla zaman ve maliyet tasarrufu sağlayacaktır.

Basınçlı Döküm Kalıp Malzemeleri

Basınçlı döküm kalıpları yapmayı planladığınızda, kullandığınız kalıp malzemeleri en azından yüksek kaliteli ve tercihen üstün kaliteli olmalıdır. Bu kurallar, basınçlı dökümün çok yüksek sıcaklıklar ve basınçlar kullandığı gerçeğine dayanmaktadır.

İhtiyaç duyulan takımın kalitesi, kullanılan takımın parçasına, basınçlı döküm yapılan alaşıma, döküm parçanın tasarımının ne kadar önemli olduğuna ve basınçlı döküm takımında kaç tane döküm parça yapılacağına bağlı olacaktır. Takım malzemesini seçmeden önce, normalde müşteriye gerekli olan ortak parça miktarının ne olduğunu sorarız.

Aşağıda bazı basınçlı döküm kalıp malzemeleri listelenmiştir:

Basınçlı Döküm Kalıp ve Boşluk Malzemeleri

- Çinko/Zamak Alaşımları için Basınçlı Döküm Kalıpları: P-20, H13, DIN 1.2343 veya diğer aynı dereceli çelikler. Demir dışı ailesinde en düşük sıcaklıkta dökülen çinko alaşımları, takımlarında en az aşınır ve parça tasarımlarının nispeten basit olduğu durumlarda P-20 gibi düşük dereceli çeliklerin kullanılmasına izin verir. Alıcılar uyarılır; ancak, miktar gereksinimi çok yüksekse (100K'dan fazla), yeni basınçlı döküm kalıp maliyetlerine yatırım yapmaktan kaçınmak için H13 gibi yüksek dereceli çelik kullanılmalıdır.

- Alüminyum, Magnezyum ve ZA Alaşımları için Basınçlı Döküm Kalıpları: Daha önce de belirtildiği gibi, alüminyum, magnezyum veya ZA alaşımlarından yapılan basınçlı döküm kalıpları için yüksek kaliteli takım çeliği gereklidir. Bununla birlikte, parça tasarımları son derece kritik özelliklere sahipse veya yüksek üretim çalışmaları düşünülüyorsa, birinci sınıf takımlar her zaman en ihtiyatlı yatırım olacaktır. Bu durumda H13, DIN1.2344 ve DIN 1.2343 daha iyi seçenekler olacaktır.

- Pirinç Alaşımları için Basınçlı Döküm Kalıpları: Bakır alaşımlı basınçlı dökümler, demir dışı alaşımlar arasında en yüksek sıcaklıklarda dökülür; bu durumda H13, 8407 ve 1.2343 yüksek dereceli takım çeliği, pirinç basınçlı döküm kalıpları için tercih edilebilir bir seçenektir.

Yüksek kaliteli çelik, orijinal metal sertifikasına sahip olacaktır; bu, kaliteli kalıp malzemesi tedarikçileri tarafından sağlanır. Basınçlı döküm kalıpları için LKM, ASSAB, FINKL, DAIDO, vb. gibi bazı yüksek kaliteli çelik markaları vardır.

Kalıp Boşluğu Ekleme Malzemeleri

Boşluk ekleme çeliği normalde kalıp boşluğu ile aynıdır, ancak bazı küçük ekler veya kapatma alanları için bazı özel çeliklere ihtiyaç duyulabilir ve boşluk ile maça arasında 3-5 derecelik bir fark olabilir. Bu, kapatma alanında herhangi bir çatlak veya yanık sorunu meydana gelmesi durumunda boşluğu koruyacaktır.

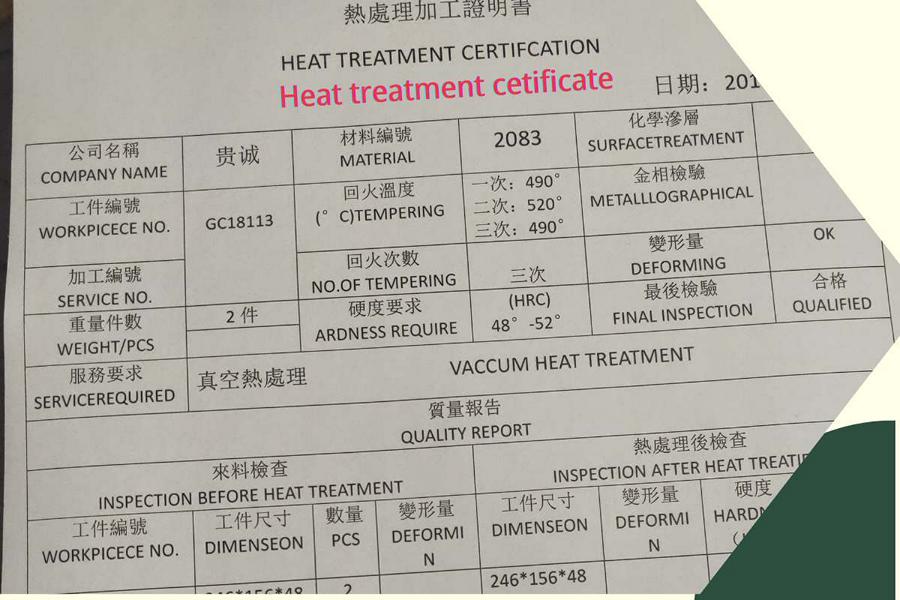

Kalıp Çelik Isıl İşlemi

Kalıp çeliğinin ısıl işlem kalitesi, basınçlı döküm takım üretim sürecinde kritik bir adımdır. Yüksek kaliteli hızlı su verme ısıl işlem prosedürlerinin kullanılması, normal basınçlı döküm takım ömrü için kritik önem taşır. Isıl işlem prosedürü, hızlı su verme işleminden kaynaklanan metalürjik özellikleri korurken bozulmayı önlemek için dikkatlice dengelenmelidir.

Profesyonel ısıl işlem tedarikçisi bu işlemle ilgilenmelidir. Isıl işlemin kalitesinden emin olmak için bir ısıl işlem raporu da sağlanmalıdır. Bu, takım çeliği sertifikasına benzer; aşağıda ısıl işlem sertifikası verilmiştir.

Kalıp çeliği için özetleyin

Kalıp çeliği malzemeleri çeşitli kimyasal bileşimlerde ve mekanik özelliklerde mevcuttur. Yüksek hızlı işleme ve tel EDM'deki gelişmeler, boşluğun karmaşıklığına ve malzemenin kapının konumuna göre konumuna bağlı olarak seçilen çeşitli takım çeliklerinin kullanılmasıyla sonuçlanmıştır.

Özel takım çelikleri benzersiz özelliklere sahiptir; ancak doğru şekilde uygulandıklarında basınçlı döküm takımlarının ömrünü uzatabilirler. Belirli bir döküm tasarımı için potansiyel seçenekleri belirlemek üzere basınçlı döküm takım üreticisine danışılması tavsiye edilir, çünkü kalıp ömründe elde edilebilecek artış, bu artan maliyeti fazlasıyla dengelemektedir.

Basınçlı Döküm Kalıp Performansının Kontrolü

Gözeneklilik Kontrolü: Yolluk, Havalandırma ve Vakum

Basınçlı dökümlerden yüksek mukavemet ve bütünlük beklenirken, bazı ürün ihtiyaçları bileşen tasarımı, basınçlı döküm kalıp tasarımı ve çevrimiçi üretim aşamalarında ekstra prosedürler gerektirebilir. Gözeneklilik bilincine sahip tasarımcılar, kalın duvar bölümlerini tasarımlarından çıkarmak gibi stratejilerin farkında olacaklardır. Genel yönergeler için Basınçlı Döküm için Ürün Tasarımı bölümüne bakın. Belirli bir tasarım için tasarım parametrelerini belirlemeden önce, mühendis her zaman profesyonel bir basınçlı döküm tedarikçisine danışmalıdır.

Nihai bileşen tasarımı göz önüne alındığında, kalıp dökümcüsü, kalıp boşluğundan havayı uygun şekilde çıkarmak ve gözenekliliği kabul edilebilir bir seviyeye indirmek için kalıp geçidi, taşma ve havalandırma yuvaları dahil olmak üzere belirtilen kalıp tasarım yönergelerine uyacaktır. Basınç sızdırmazlığının bir döküm kriteri olmadığı durumlarda, proses, artık gözenekliliğin sadece dökümün işlevsel olmayan iç kısımlarına gireceği şekilde tasarlanabilir. Kritik olmayan ortamlarda gözeneklilik tolere edilir.

Uygun ürün ve kalıp tasarımının yerine geçmese de, bir vakum sistemi kalıp dolumunu optimize etmeye, gaz gözenekliliğini azaltmaya ve mekanik özellikleri iyileştirmeye yardımcı olabilir. Vakum sistemi, döküm sırasında ortamdaki havayı kalıp boşluğundan dışarı atarak negatif basınç veya vakum oluşturmayı amaçlar. Basınçlı döküm kalıbı bir vakum sistemini kabul edecek şekilde özel olarak üretilmelidir; bu nedenle, kabul edilebilir gözeneklilik seviyeleri hakkındaki görüşmeler basınçlı döküm kalıbı tasarımından çok önce yapılmalıdır.

Termal Dengeleme

Bu döküm kalıpları en yüksek kalitede ürünler üretmek için belirli, önceden belirlenmiş bir sıcaklıkta çalışmalıdır. Dökümün boyutu, kalıp boşluklarının miktarı, dökülen alaşım ve makine döngü süresi bu sıcaklığı etkileyecek değişkenlerden bazılarıdır.

Bu iyi sıcaklıkta, alaşım kalıp boşluğuna hızlı bir şekilde enjekte edilir ve fırlatmaya izin vermek için hızla soğutulur. Bu hızlı ve tekrarlanan soğutmayı elde etmek için dahili basınçlı döküm kalıbı soğutma hatları dengelenmelidir.

Daha iyi soğutma hatları sayesinde kalıp sıcaklığının uygun şekilde dengelenmesi basınçlı döküm çevrim süresini kısaltır, döküm kalitesini artırır ve basınçlı döküm takım ömrünü uzatır.

Basınçlı döküm takımının farklı bölümleri farklı sıcaklıklara ısıtılabilir veya soğutulabilir; örneğin, boşluk ve maça bazen farklı kalıp sıcaklıklarına sahip olacaktır.

Yağlı Isıtma Hatları

Basınçlı döküm kalıplarında kızgın yağ kanallarının kullanımı bazen belirli döküm tasarım unsurları sağlamak amacıyla kalıbın çeşitli bölümlerinin diferansiyel olarak ısıtılması için kullanılabilir. Kızgın yağ sistemleri, belirli bir yağı su soğutma hatlarının yaptığı gibi kalıptan geçirmeden önce önceden belirlenmiş bir sıcaklığa kadar ısıtır. Hem su soğutma hem de kızgın yağ ısıtma hatları kullanılabilir.

Uzatılmış Döküm Kalıpları Ömrü

Yüksek kaliteli takım çeliği, optimum basınçlı döküm kalıp ömrü için ilk faktör olsa da, bir basınçlı döküm takımının ömrünü uzatmak için kullanılabilecek bir dizi özel teknik vardır. Bu prosedürler arasında kalıbın kimyasal olarak işlenmesi, özel banyolara daldırılması ve bilyeli dövme tekniklerinin kullanılması yer alır.

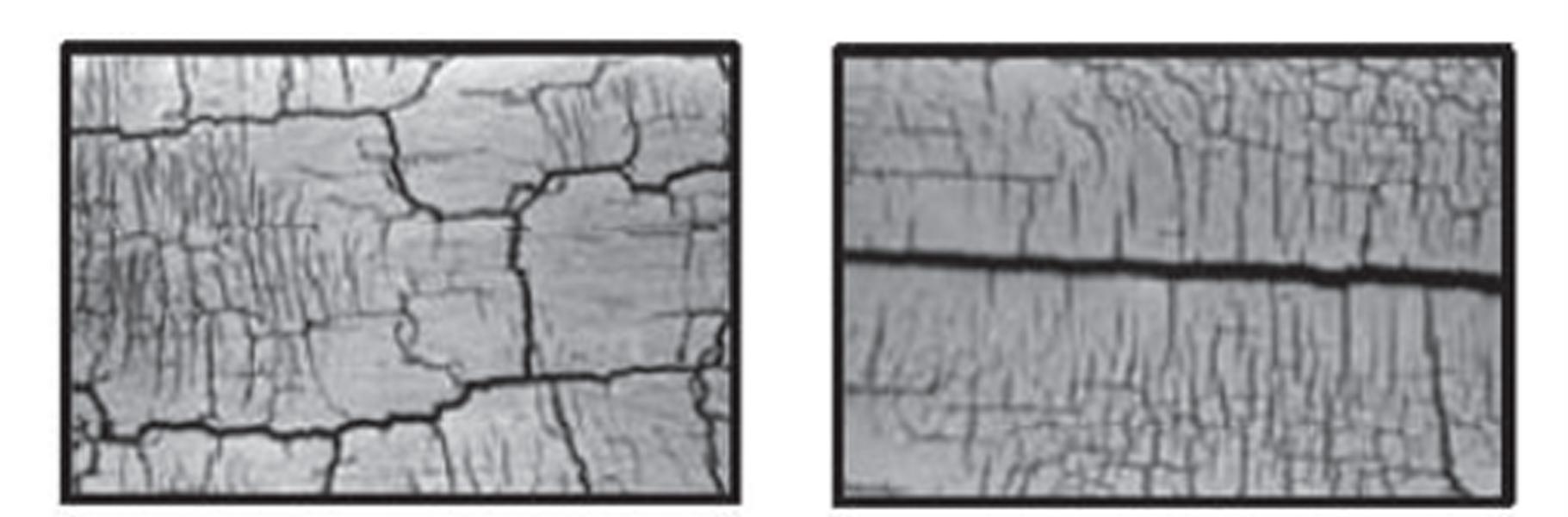

Belirli bir döküm parçası tasarımı söz konusu olduğunda, basınçlı döküm üreticisi, erken basınçlı döküm kalıp aşınmasını önlemek için bu tür önlemlerin beklenen etkinliğinden bahsedebilir. Termal yorulma çatlaması veya ısı kontrolü yaygın bir kalıp arıza modudur. Bu durumda, bir DFM (Üretim için Tasarım) raporunun basınçlı döküm kalıp imalatına başlamadan önce gerçekleştirilmesi gerekir.

Çatlak kontrolü.

Bir süre kullanıldıktan sonra (normalde 70K ila 10K atışlardan başlayarak), basınçlı döküm aletlerinde küçük çatlaklar ve bazı boşluk alanlarında daha büyük çatlaklar oluşur. Her ikisi de basınçlı döküm aletlerinin ömrü için önemlidir.

Aşağıda basınçlı döküm kalıbında meydana gelen benzer bir çatlak görülmektedir. Boşluğu ve döküm parça yüzeyini daha dikkatli kontrol edin, küçük veya büyük çatlaklar olup olmadığını göreceksiniz. Basınçlı döküm kalıp firmaları, döküm üretimi sırasında parça kalitesini her zaman göz önünde bulundurmalıdır.

İkincil İşleme Ön Planlaması

Çoğu basınçlı döküm "neredeyse kullanıma hazır" olacak şekilde üretilir ve birçok basınçlı döküm parçası doğrudan son ürün olarak kullanılabilir. Prosesin tekrarlanabilirliği ve basınçlı dökümün mümkün kıldığı yakın toleranslar, basınçlı döküm parçalarını uygun maliyetli ikincil işleme operasyonları için uygun hale getirir.

Yerleştirme delikleri veya aynı hizada yerleştirme referans yüzeyi eklenerek bir basınçlı döküm, işleme ekipmanına tam olarak uyacak şekilde yapılabilir. Basınçlı dökümler delme, kılavuz çekme, raybalama, delme ve daha fazlası dahil olmak üzere hemen hemen her türlü işleme operasyonuna tabi tutulabilir.

Basınçlı döküm şirketi, gerektiğinde ölçme ve diğer ikincil işlemler gibi işleme operasyonlarını gerçekleştirebilir. İkincil işlemede optimum kalite ve ekonomi için parçanın ve basınçlı döküm takımının uygun şekilde tasarlanması, nihai döküm parça fiyatlarını önemli ölçüde düşürecektir.

Sıkı tolerans, yüzey kalitesi ve diğer özel gereksinimler gerektiren bir basınçlı döküm projeniz olduğunda, bunu basınçlı döküm tedarikçinizle önceden görüşmeniz gerekir. Herhangi bir sorunuz varsa, bizimle iletişime geçmekten çekinmeyin.

Ölçümle İlgili Hususlar

Basınçlı döküm üretiminde ve ikincil işlemede hangi mastarlar kullanılacak ve basınçlı döküm programının kritik bileşenleri nelerdir?

Mastarlar, dökümü döküm halindeyken ve işlemeden sonra tekrar incelemek için kullanılabilir.

Mastar, esasen iyi veya kötü bir parça döndüren bir "var" veya "yok" kontrolü olan bir özellik ölçer olabilir. Bir değişken mastar, değişkenleri belgelemek, veri toplamak ve CPK'ları kaydetmek için bir bilgisayarla birlikte de kullanılabilir. Bir dökümü kontrol etmek için birden fazla mastar gerekebilir: biri döküm halini kontrol etmek için, diğeri ise tamamen işlenmiş halini kontrol etmek için.

Boyalı yüzeyler için bitmiş mastarlar veya standartların yanı sıra tapa ve diş mastarları da gerekebilir. Müşteri, mastarlamayı takım paketinin bir parçası olarak değerlendirmelidir. Ölçme gereksinimleri, parça baskı gereksinimlerinin karşılandığından emin olmak için hem müşterinin hem de kalıpçının kalite güvence yöneticileri tarafından mümkün olan en kısa sürede çözülmelidir.

Devralınan Aletler

Şirketinizde bir basınçlı döküm kalıbından diğerine basınçlı döküm kalıbı transferi gerçekleşebilir ve bu yeni basınçlı döküm üreticisi için bazı operasyonel sorulara neden olabilir. Örneğin, basınçlı döküm kalıbının farklı tipte bir basınçlı döküm makinesine yerleştirilmesi gerekir ve basınçlı döküm makinelerine uyması için atış kovanı boyutunu veya ejektör sistemini değiştirmeleri gerekebilir.

Bazı durumlarda, bir müşteri bir basınçlı döküm kalıbını bir basınçlı döküm tedarikçisinden diğerine transfer edebilir. Bu genellikle yeni basınçlı döküm üreticisi için müşterinin bilmesi gereken bazı operasyonel soruları gündeme getirecektir. Kalıbın farklı tipte bir basınçlı döküm makinesine yerleştirilmesi gerekebilir. Bu, kalıbın ejektör sisteminde ve bilye kovanında bazı değişiklikler yapılmasını gerektirebilir.

Bu durumda, basınçlı döküm kalıpları hem müşteri hem de yeni basınçlı döküm tedarikçisi tarafından gözden geçirilerek görünür bir sorun olmadığından emin olunmalıdır. Ayrıca basınçlı döküm kalıbının uygun limit anahtarlarına ve hidrolik silindirlere sahip olup olmadığını da kontrol etmelidirler. Bu analizin ardından, yeni basınçlı döküm tedarikçisi ön üretime önemli miktarda zaman ve para yatırmadan önce bir adaptasyon maliyeti belirlenebilir ve üzerinde anlaşmaya varılabilir.

Veritabanı Yönergeleri

Veritabanları kullanıldığında, döküm teklifleri genellikle kalıp ve bileşen oluşturmak için sağlanan CAD veritabanlarının kapsamlı, işlevsel olduğu ve güncelleme gerektirmediği varsayımına dayanır.

Aşağıdaki durumlarda veri tabanları eksik ve kullanılamaz olarak kabul edilebilir:

- Döküm parçanın geometrisi fiziksel olarak kalıplanabilir değildir.

- Çekim açısı ve yarıçap döküm çiziminde uygulanmaz.

- Çizgi ve yüzey geometrisi 0,001 inç içinde bağlantılı değildir.

- Ayrılma çizgisi net bir şekilde tasarlanmamıştır.

Basınçlı döküm kalıplarınızı oluştururken veritabanı dosya formatı önemlidir. STL dosyaları genellikle prototip parçaların geliştirilmesi için kullanılır. Stp veya IGs formatındaki dosyalar çoğunlukla tüm basınçlı döküm üreticileri için çalışır; bu verileri bir teklif için tedarikçinize göndermenizi öneririz.

Sıkı bir toleransa, ikincil makineye ve yüzey kaplamasına sahip olmak için 2D çizim gereklidir. Basınçlı döküm kalıpları için 3D çizim kullanılır, ancak kaliteli döküm üretimi için 2D çizim kullanılır.

Basınçlı Döküm Kalıp Ömrü

Basınçlı döküm Üreticilere sık sık "Yeni bir tane yapmadan önce basınçlı döküm kalıbı kaç atış dayanır?" veya "Basınçlı döküm kalıbını kaç atış için garanti edersiniz?" soruları sorulur. Daha iyi bir soru şu olabilir: "Basınçlı döküm kalıp ömrünü en üst düzeye çıkarmak için ne yapabiliriz ve değiştirme maliyetlerini nasıl en aza indirebiliriz?" Alüminyum ve bakır basınçlı döküm kalıpları, basınçlı döküm yapılan malzemelerin agresif yapısı ve yüksek erime sıcaklıkları nedeniyle çinko basınçlı döküm kalıplarından daha çabuk aşınır.

Parça geometrisi, tasarımı ve şekli de basınçlı döküm ömrünü etkiler. Genel olarak, alüminyum basınçlı döküm takımları 50-70 bin atış yapabilir ve çatlamaya başlayabilirken, çinko basınçlı döküm takımları 100 bin atışa dayanabilir, ancak bu her zaman aynı sonuç değildir; bazıları daha az, bazıları daha fazla olabilir. Takımın ömrünü etkileyen birçok faktör vardır. Hala sorularınız varsa, bizimle iletişime geçebilirsiniz.

GC Precision Mould, en iyi 10 Çin döküm kalıbı üreticisinden biridir, size 100 binden fazla atışla uzun ömürlü yüksek kaliteli döküm kalıbı sunabiliriz, Çinli döküm kalıp şirketi arıyorsanız, en iyi ortağınızdan biri olacağız.

RFQ

1. Basınçlı döküm kalıp tabanları ve boşluk ekleri için ne tür malzeme kullanılmalıdır?

An: Kalıp tabanı için S50C, 1.2311 kullanabilirsiniz; boşluk ve maça için H13, 1.2344 ve 8407 daha iyi seçenekler olacaktır.

2. Basınçlı döküm kalıp boşlukları için uygun ısıl işlem derecesi ve prosedürü nedir?

Bir: Basınçlı döküm kalıp boşlukları ve maçalar için HRC48-52 derece ve kalite kontrol için ısıl işlem raporunu kontrol etmeniz gerekir.

3. Prototip basınçlı döküm kalıbı ile hızlı basınçlı döküm kalıpları arasındaki fark nedir?

An: Prototip basınçlı döküm takımları normalde tek seferlik takımlardır (1-10 adet), hızlı basınçlı döküm takımları ise küçük miktarlı takımlardır (100-1000 adet).

4. Trim döküm kalıpları neden kullanılır?

An: Kırpma kalıp döküm takımları, kalıp döküm parçasının yolluklarını kırpmak için kullanılır.

5. Yüksek kaliteli basınçlı döküm kalıpları ve döküm parçaları yapmak için tedarikçiye ne göndermeliyiz?

Bir: STP veya IGS formatındaki dosya kalıp üretimi için basınçlı döküm üreticisine gönderilmeli ve döküm üretimi için 2D çizim gönderilmelidir. Herhangi bir sıkı tolerans, ikincil işleme veya yüzey finişi olup olmadığını belirtmeniz gerekir.

6. Basınçlı döküm kalıpları ve proudcts satın almak için en iyi yer neresidir.

Bir: Maliyetinizi düşürmek için, bir Çin döküm kalıp şirketi döküm kalıplarınızı ve ürünlerinizi yapmak için.

7. Bir basınçlı döküm kalıbı yapmak ne kadar sürer?

An: Bu çoğunlukla parça boyutuna ve parça geometrisine bağlıdır, normalde teslim süresi kalıp döküm kalıbı üretim 5-10 hafta sürecek ve Çinli basınçlı döküm kalıp şirketi diğer ülkeden daha kısa teslim süresi yapabilecektir. Kalıp döküm projenizi bize gönderin, kalıp döküm kalıbınız için detay teslim süresini size bildirelim.

0 Yorum