Dans le cas du moulage sous pression, il faut d'abord créer un moule de la forme du jouet. Ensuite, on fait fondre le métal jusqu'à ce qu'il devienne liquide, comme de l'eau. À l'aide d'une grosse machine, vous forcez rapidement le métal chaud et liquide dans le moule en exerçant une forte pression. Le métal refroidit et devient solide, prenant la forme du moule. Enfin, vous ouvrez le moule et vous en sortez votre tout nouveau jouet en métal ! Voilà en quelques mots ce qu'est le moulage sous pression.

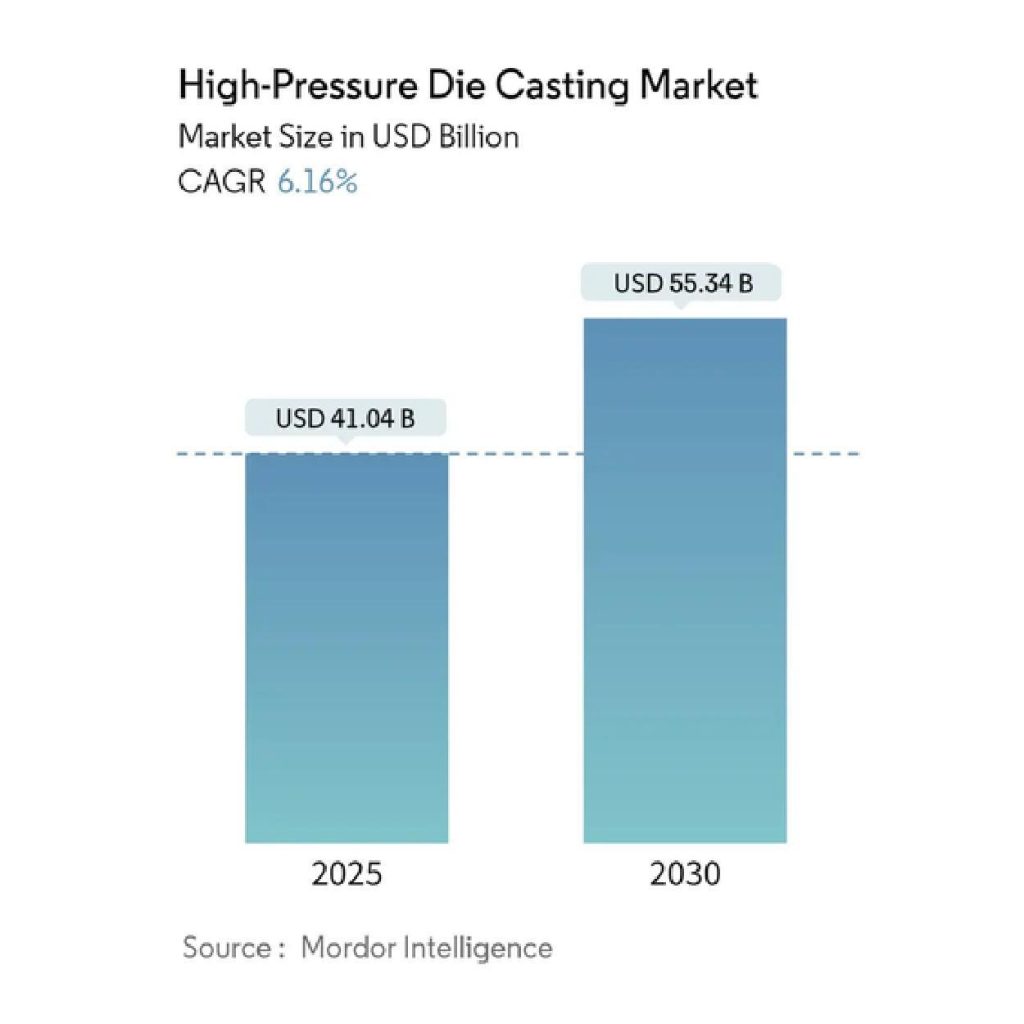

Le HPDC devrait croître de $55,34 milliards d'euros d'ici à 2030. Les causes de cette augmentation sont les volumes petits à grands des applications industrielles, telles que les pièces automobiles ou l'électronique.

Pour en savoir plus sur ce processus et ses paramètres pertinents, tels que les techniques, les conceptions, l'optimisation, etc.

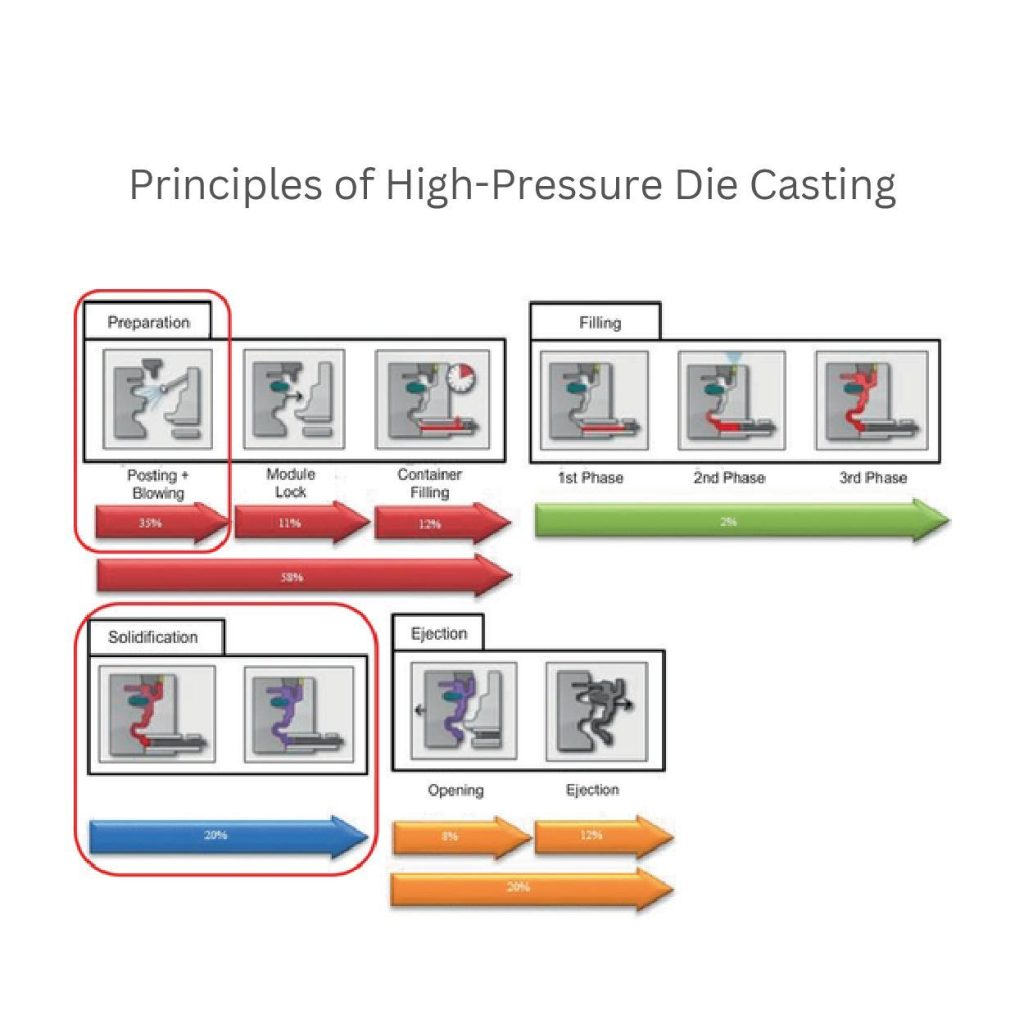

Principes du moulage sous pression

Les fabricants commencent moulage sous pression avec quelques préparations initiales. Cette préparation comprend le nettoyage du moule (affichage et soufflage) et sa fermeture hermétique (verrouillage du module). Ensuite, ils versent le métal en fusion dans le conteneur.

Les systèmes d'injection montés sur les machines pompent le métal vers le moule à une pression comprise entre 10 MPa et 150 MPa. Ce système peut passer en trois phases.

Pendant le remplissage, appliquez une faible pression lors de la première phase, augmentez la vitesse et la pression lors de la deuxième phase et maintenez une pression constante lors de la troisième phase.

L'étape de solidification convertit la particule fondue en une forme dure. Elle les façonne en fonction du profil de l'article. Enfin, les fabricants ouvrent le moule et retirent la pièce métallique solide.

Rôle des caractéristiques du métal en fusion

La viscosité et la fluidité du métal en fusion doivent être maintenues à environ 1-10 mPa-s et 20-50 cm de distance d'écoulement, respectivement. Cela permettra de remplir en douceur les substances à l'intérieur du moule. En outre, maintenez une température de 20 à 30 °C au-dessus du point de fusion pour ajuster ces paramètres.

Les points de fusion des métaux varient. Par exemple, l'aluminium a un point de fusion de 660 °C, le zinc a un point de fusion de 419,5 °C et le magnésium a un point de fusion de 650 °C. Ils ont donc besoin d'une chaleur constante.

Impact des systèmes d'alliage

Les types d'alliages les plus courants de HPDC sont l'aluminium, le magnésium et le zinc. Mais ils diffèrent par leur nature et leurs caractéristiques. Par exemple, l'aluminium a une densité de 2,7 g/cm³ et est léger. Vous pouvez l'utiliser pour des pièces structurelles telles que des blocs moteurs ou des carters d'engrenages.

À l'inverse, le magnésium a une densité de 1,7 g/cm³. Il est également plus léger. Il est généralement utilisé pour des pièces de type châssis de siège de voiture.

Le zinc a une densité de 7,1 g/cm³ et peut coûter $1,80/kg. C'est une bonne option pour les pièces petites ou détaillées telles que les connecteurs et les supports.

Canaux de refroidissement et taux de solidification

Essayez de maintenir la température des canaux de refroidissement dans le moule à environ 200-300 °C. Cette fourchette permet d'obtenir des résultats optimaux. Par exemple, elle réduit les contraintes thermiques, améliore la structure du grain et augmente la résistance et la qualité des pièces.

En outre, l'application d'un refroidissement plus rapide minimise la taille des grains. Il renforce les pièces et crée des surfaces lisses.

Par exemple, lorsque les fabricants produisent des pièces en aluminium en appliquant une vitesse de refroidissement de 250 °C, ils constatent qu'elles ont une résistance à la traction 20% plus élevée qu'un refroidissement plus lent.

Le poids du projectile et son importance

L'ajout des bons paramètres de poids de grenaille (quantité de métal) dans le moule réduit les défauts. Généralement, 80-95% du volume de la cavité du moule. Vous devez mesurer le métal fondu avant l'injection.

Le poids de la grenaille doit être 2 à 3 fois supérieur au poids de la pièce. En effet, les débordements, les coulures ou les carottes peuvent le gaspiller.

Techniques HPDC pour l'amélioration de la qualité de la coulée

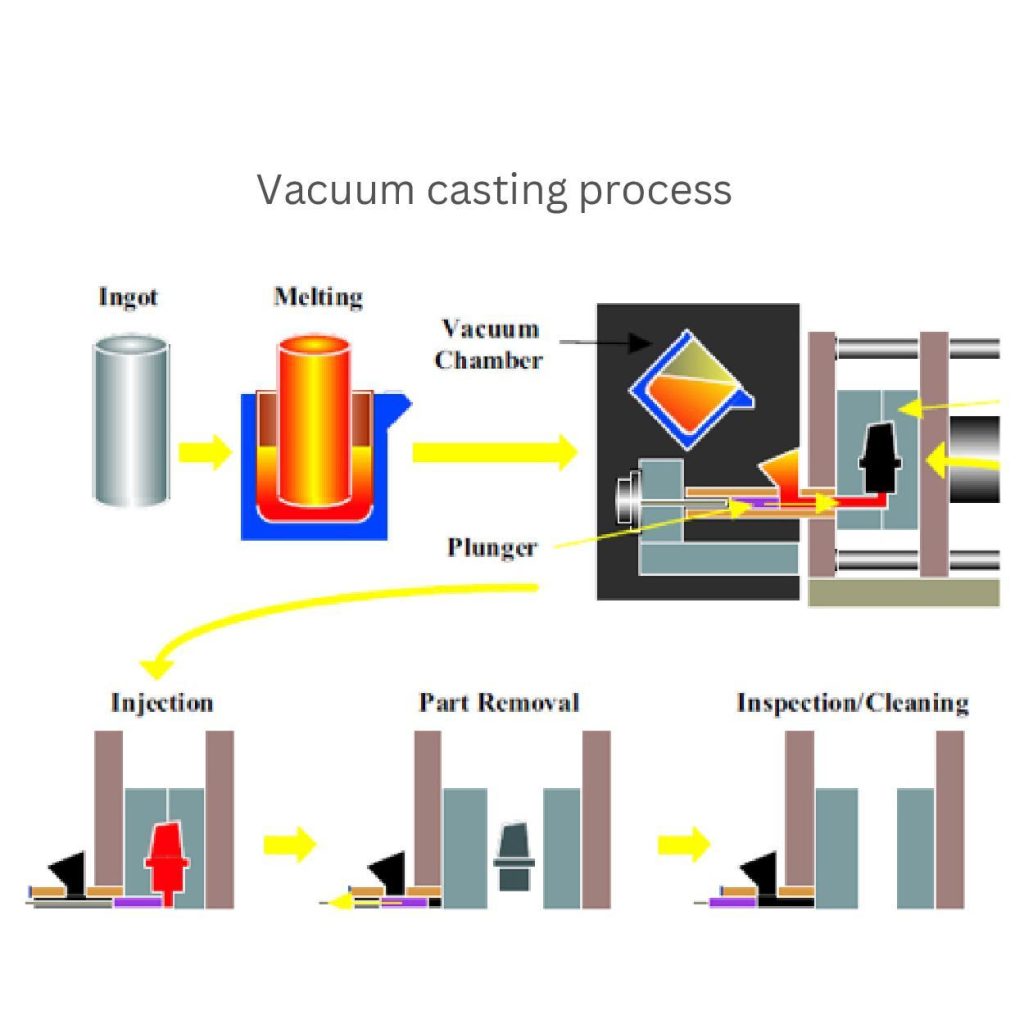

1. Coulée sous vide

Lors de la coulée sous vide, les fondeurs font fondre le lingot dans un four. Ils transfèrent ce métal en fusion dans une chambre à vide à l'aide d'un piston. Le métal est ensuite poussé vers la matrice en acier sous un vide de 50 à 100 mbar. Après refroidissement, vous obtiendrez votre pièce de forme quasi-nette en ouvrant les moitiés du moule.

Le vide dans la cavité de la filière permet d'éliminer l'air et certains défauts. C'est la méthode intégrée. Elle minimise l'emprisonnement de l'air. Cela peut affaiblir votre matériau.

Elle est meilleure que la méthode traditionnelle HPDC. L'installation de la coulée sous vide peut vous coûter $200 000 et offrir un temps de cycle par pièce d'environ 1 à 2 minutes.

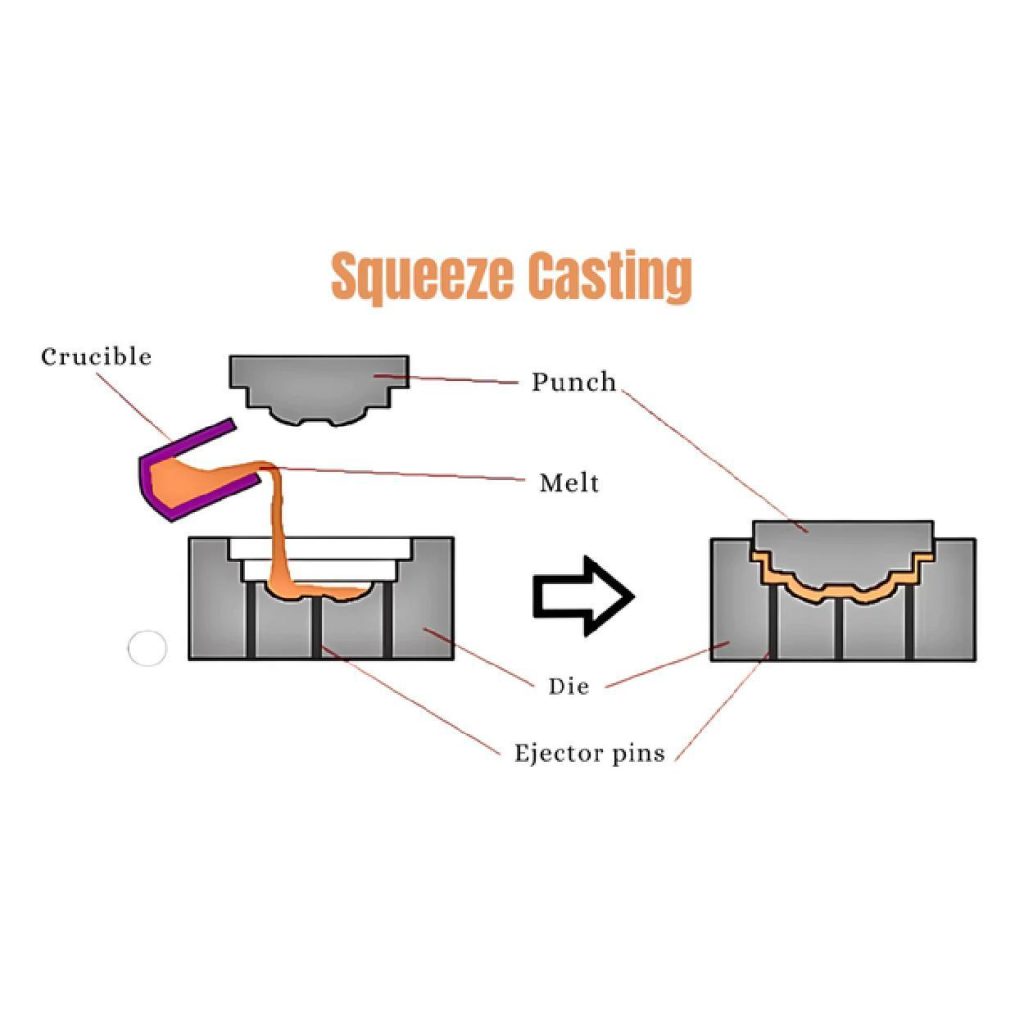

2. Coulée en compression

Dans la méthode d'écrasement, les fabricants font d'abord fondre le métal dans un creuset, puis le versent dans la matrice sous haute pression (généralement 100-150 MPa). Ils remplissent complètement la section en appuyant sur le poinçon.

Ce poinçon permet d'éliminer toute présence ou tout vide d'air dans le moule. Les broches d'éjection montées sur le moule poussent la pièce moulée lorsqu'elle refroidit et se solidifie.

Le moulage par compression permet de fabriquer des pièces denses telles que des blocs moteurs et des carters de boîtes de vitesses. Cependant, elle nécessite un temps de cycle plus long (2 à 4 minutes) et un investissement plus important, jusqu'à $250 000. Elle utilise entièrement le liquide. Vous pouvez utiliser la méthode de moulage par compression pour des pièces solides telles que des composants de moteur.

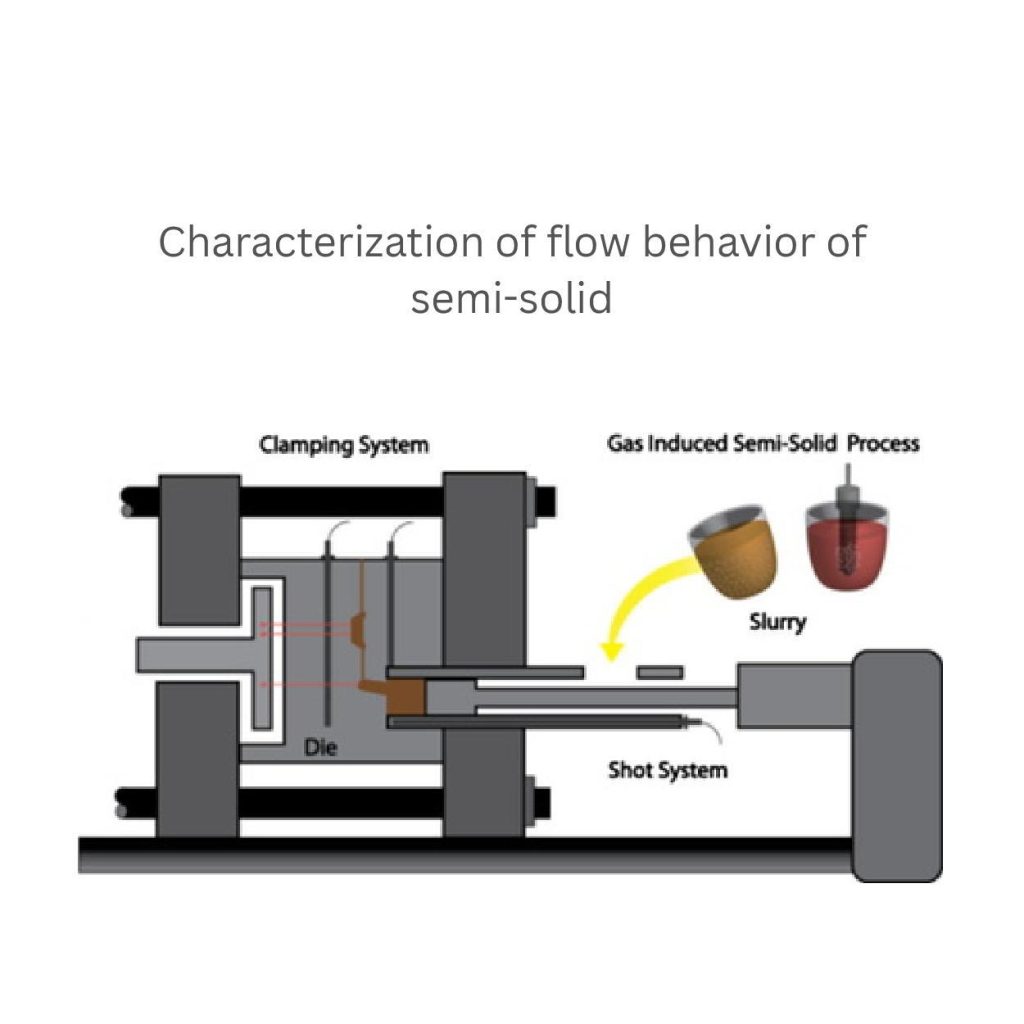

3. Moulage sous pression semi-solide

Pour le moulage sous pression à l'état semi-solide, préparer la boue métallique en utilisant la méthode induite par le gaz. La suspension doit être partiellement liquide et partiellement solide (30-70%). Chargez ensuite cette boue dans la matrice à l'aide de systèmes de grenaillage.

Les systèmes de serrage des matrices restent bloqués fermement jusqu'à ce que le métal soit limé uniformément et façonne le produit.

Maintenir les paramètres, comme la température de traitement juste en dessous du point de fusion de la matière fondue et des presses de 50 à 100 MPa.

La combinaison du moulage et du forgeage différencie ce procédé des moulages sous vide et des moulages par compression. Il peut nécessiter un budget de $ 300 000 à $ 400 000 et prendre de 1 à 3 cycles par unité.

Vous pouvez utiliser ce procédé pour fabriquer des pièces à microstructure. C'est en effet le meilleur moyen de leur conférer la résistance et la précision nécessaires.

Limites et défis

- Coulée sous vide: Ce procédé nécessite des investissements importants, de l'ordre de $200 000. Vous pouvez rencontrer des difficultés pour créer des composants à parois minces avec cette technique. En effet, elle ne permet pas de réaliser des pièces d'une épaisseur inférieure à 3 mm. En outre, il n'est pas possible de réaliser des pièces très complexes. Par exemple, les pièces comportant des contre-dépouilles ou des angles vifs et dont la complexité dépasse 7-8 sur une échelle de 10 points ne peuvent pas être obtenues par le biais de la coulée sous vide.

- Coulée sous pression: Elle ralentit votre cycle de production de 20 à 30% par rapport à la coulée sous vide. Le moulage par compression est coûteux pour les petites entreprises (les coûts d'installation s'élèvent à environ $250 000). En outre, ce procédé ne permet pas de produire des pièces à parois minces d'une épaisseur inférieure à 4 mm. En outre, il ne permet pas de produire des formes complexes, telles que des structures en treillis complexes.

- Moulage sous pression semi-solide: Le procédé semi-solide est plus coûteux que la coulée sous vide et la coulée en coquille. Il est limité à des alliages spécifiques adaptés aux états semi-solides. En outre, il exige de vous des luttes acharnées si vous souhaitez fabriquer des pièces d'une épaisseur inférieure à 5 mm. Les semi-solides ne permettent pas non plus de réaliser des géométries extrêmes dépassant un niveau de complexité de 9 sur une échelle de 10.

Conception et fabrication de matrices pour HPDC

Facteurs influençant la durée de vie des matrices

Il faut savoir que le cycle thermique se produit avec des changements de température de 200 à 400 °C. Il provoque des fissures. Il provoque des fissures.

De même, si l'on pousse le métal à des vitesses supérieures à 50 m/s, la surface s'use. Cela conduit à l'érosion.

La corrosion, la rouille, la résistance et la faiblesse sont d'autres facteurs qui se manifestent dans les métaux au fil du temps. Ces effets se produisent parce que les métaux contiennent souvent plus de 2% de chlore. Cela réduit la durée de vie des matrices de 30 à 50%.

Importance de la ventilation et du refroidissement

Optimiser les systèmes de ventilation pour réduire les fuites d'air pendant la coulée. Ces réglages doivent permettre de maintenir des débits d'air de 100 à 150 cm³/s. Éviter la surchauffe et maintenir le processus de température de la filière. Pour cela, réglez les canaux de refroidissement entre 200°C et 250°C.

En outre, un problème négligé, tel que le stress thermique, peut être résolu par la mise en place d'un système de gestion des déchets., se produit lorsque l'on ne parvient pas à réguler les différences de température supérieures à 50 °C. Cela provoque des fissures et des déformations dans la matrice.

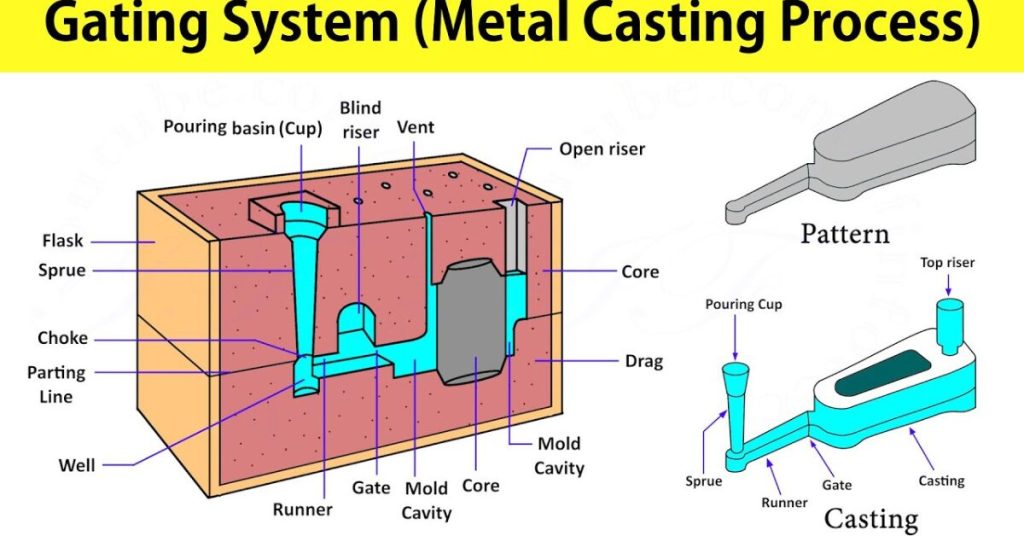

Gating et Risering

Ils contrôlent le flux des métaux liquéfiés avec des coulisses d'une épaisseur de 5 à 10 mm. Dans le même temps, les élévateurs dans les installations d'usinage sont là pour remplir uniformément les substances de la matrice. Leur diamètre est de 20 à 30 mm. Un mauvais alignement de ces facteurs peut entraîner la formation de porosités dans les produits.

Matériaux des filières pour différents alliages

C'est l'aspect le plus important à prendre en considération. Essayez de choisir l'alliage le plus résistant pour fabriquer une matrice tout en gardant à l'esprit le métal produit à couler. Par exemple, l'acier, le cuivre ou l'aluminium.

Toutefois, l'acier est principalement utilisé dans les matrices car il est solide et peut supporter des températures élevées. Le cuivre est un bon métal qui peut transférer efficacement la chaleur dans les pièces. L'aluminium est toujours disponible pour fabriquer des pièces légères.

Procédés de fabrication des matrices

Deux méthodes permettent de fabriquer des matrices. L'une d'entre elles est l'usinage par décharge électrique (EDM), et l'autre est l'usinage à l'arc. usinage CNC de précision.

Le processus d'électroérosion convient à la fabrication de matrices dont les coupes ne dépassent pas 0,01 mm. Il vaporise le matériau à l'aide de décharges électriques.

Avec la CNC, les fabricants intègrent des outils automatisés pour fabriquer des matrices de formes complexes. Ce procédé est adapté aux prototypes et aux formes dont les tolérances ne dépassent pas 0,1 mm.

Revêtements de moules

Savez-vous que l'application de revêtements tels que la céramique ou la galvanoplastie sur une matrice peut améliorer sa durée de vie de 30-50% ? Vous pouvez appliquer des revêtements céramiques sur les pièces qui sont censées être exposées à plus de 300 °C. Toutefois, la galvanoplastie peut accroître la durabilité de la surface et la finition des matrices.

Optimisation et contrôle des processus en HPDC

Analyse partielle

Analysez la pièce et vérifiez l'aspect pratique de la conception de la coulée. Concentrez-vous sur l'épaisseur de sa paroi (généralement de 2 à 5 mm) et sur les angles de dépouille (de 1 à 3 degrés) pour une éjection en douceur. Cette phase vous montre les zones d'erreur et les points de tension réels.

Surface de séparation

Veillez à ce que les surfaces de séparation soient plates ou à ce qu'elles suivent les contours naturels. Cela réduira les bavures et facilitera le retrait de la pièce moulée. Cela permet également de réduire le temps d'usinage de 20-30%.

Conception du système de moulage

Les principaux éléments de la conception des moules peuvent être les vannes, les glissières et les évents. Optimisez-les pour obtenir un flux uniforme. Par exemple, la longueur des canaux (100-200 mm) et l'épaisseur des portes (5-10 mm) peuvent permettre une production sans défaut.

Optimisation des paramètres du processus

Les paramètres du processus comprennent la vitesse d'injection (4-6 m/s pour un remplissage uniforme), la pression de maintien (500-800 bar) et la vitesse de refroidissement (20-50 °C/s). Vous devez les régler de manière appropriée pour fabriquer des pièces aux dimensions précises et sans erreur.

Documentation 2D et fabrication

Les dessins techniques en 2D vous aident à suivre les détails de la conception et à minimiser les défauts. Pour ce faire, les fabricants ont recours à l'usinage CNC et à l'électroérosion pour les matrices. Ils peuvent ainsi obtenir des tolérances allant jusqu'à 0,01 mm.

Simulation HPDC

Dans le cadre du HPDC, la simulation de la dynamique des fluides numérique (CFD) et l'analyse par éléments finis (FEA) sont utiles. Elles permettent de gérer la thermique, l'écoulement et les contraintes dans la conception des moules. En outre, elles permettent de réduire les délais d'environ 40%. Elles améliorent en outre la qualité dès la première fois.

Contrôle adaptatif et SPC

Les systèmes de contrôle adaptatifs comprennent des algorithmes d'intelligence artificielle. Ils permettent de modifier les paramètres du processus de manière dynamique. Ils vous aident également à réduire les déchets de matériaux de 20-30%, à réduire les coûts de production et à améliorer la qualité.

De même, le contrôle statistique des processus (CSP) permet de surveiller et de contrôler la production. Il aide les fabricants à obtenir des résultats cohérents en analysant les tendances des données. Ils peuvent également éliminer la variabilité des paramètres critiques.

Contrôle des processus en temps réel

Il est désormais possible d'ajuster les réglages pendant la coulée grâce à des capteurs et des actionneurs. Les thermocouples mesurent la température des métaux (200°C-450°C).

Les transducteurs convertissent les quantités physiques de pression d'injection (500-1200 bar) en signaux électriques. L'adoption d'un contrôle de processus en temps réel permet donc de maintenir les paramètres instantanément.

Conclusion :

Les fabricants utilisent la méthode du moulage sous pression pour fabriquer des pièces aux détails soignés. C'est la technique la plus rapide. Elle permet de convertir de l'aluminium, du zinc ou du magnésium en fusion en pièces d'application de formes variées. Cependant, il est important de mettre au point une matrice parfaite. En effet, elle a un impact direct sur les résultats finaux. Essayez donc d'utiliser des outils avancés tels que l'IA, la FEA, la CFD, etc., pour ajuster instantanément les paramètres de la HPDC.

0 commentaires