Plus de 25 alliages de zinc ont été développés à ce jour. De même, les alliages de zinc se répartissent en deux grandes familles : les alliages zamak et les alliages za. Les alliages de zinc contribuent de manière significative aux pièces moulées sous pression. Par exemple, des bornes de recharge pour véhicules électriques aux composants de smartphones en passant par les meubles design, la coulée sous pression du zinc est omniprésente.

Auteurs : Anurag A. Gadgil, Arya Bairoliya, et Balamurugan Parandhaman

Des chercheurs de l'université de Linköping ont inventé une batterie rechargeable zinc-lignine. Cette conception est unique et très fiable puisqu'elle a une durée de vie de plus de 8 000 cycles de charge et de décharge. Cette innovation pourrait constituer une source de stockage d'énergie bon marché et durable dans les régions où l'électricité est rare.

L'essor des véhicules électriques présente des défis uniques en raison de la nécessité de disposer de composants légers. Les alliages de zinc présentent un meilleur rapport résistance/poids. Ils sont également utilisés dans les boîtiers de batterie des VE et dans les composants des stations de recharge.

Les alliages de zinc ne sont pas de simples alliages. Ils sont idéaux pour de nombreuses pièces industrielles, telles que :

Industrie automobile

- Poignées de porte

- Grilles de radiateur

- Cadrans d'instruments

- Composants du moteur

Biens de consommation

- Pièces détachées pour appareils ménagers

- Quincaillerie d'armoire

- Jouets

Électronique

- Télécommandes de télévision,

- Boîtiers de haut-parleurs pour ordinateurs

- Blindage contre les interférences électromagnétiques

La construction

- Poignées de porte,

- Quincaillerie de fenêtre

- RMatériaux d'emballage

- Éléments architecturaux décoratifs

Autres industries

- les articles de sport tels que les clubs de golf

Dans cet article, nous allons découvrir les alliages de zinc pour le moulage sous pression, leur processus, les matériaux, les avantages, les applications et les types concernés.

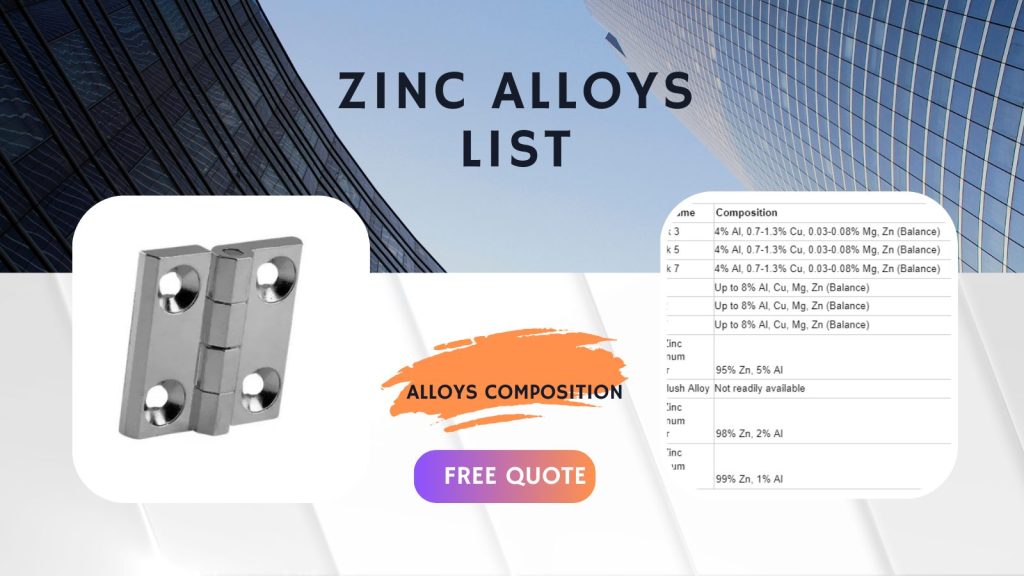

Liste des alliages complets de zinc (composition et exemples)

Comprendre les alliages de zinc pour les composants moulés sous pression

Les alliages de zinc sont des matériaux polyvalents pour les composants moulés sous pression. Pourquoi les alliages de zinc ?

- Excellente coulabilité

- Une production rapide

- Défauts de coulée minimes

- Excellente stabilité dimensionnelle

- Bonnes propriétés mécaniques

- Plus grande résistance

- Haute ductilité

- Haute résistance aux chocs

- Résistance naturelle à la corrosion

- Excellente finition de surface

- Rentabilité

Que sont les alliages de zinc ?

Les alliages de zinc constituent un groupe de métaux polyvalents. Le zinc (Zn) est l'élément principal des alliages de zinc. Les alliages de zinc contiennent également d'autres éléments, chacun ayant une nature spécifique en fonction de l'application. Voici un aperçu des combinaisons les plus courantes et de leurs résultats

Alliages populaires pour la coulée sous pression du zinc

Le Zamak et le ZA sont les familles les plus répandues d'alliages de zinc pour la coulée sous pression. Chacun a une composition normalisée. Les alliages Zamak contiennent généralement environ 4% d'aluminium, tandis que les alliages ZA ont une teneur en aluminium plus élevée (jusqu'à 8%) pour une plus grande résistance.

Les alliages de zinc pour le moulage sous pression se répartissent en deux grandes familles, chacune répondant à des exigences spécifiques :

Composé de zamak (Zamak 3, 5 et 7)

Caractéristiques :

Bonne coulabilité

- L'alliage de zamak est très résistant à la fusion et s'écoule facilement dans les moules, ce qui permet d'obtenir des formes plus solides et des parois plus minces.

- Cela permet d'accélérer les cycles de production et de réduire les erreurs de moulage.

Résistance et ductilité équilibrées :

- Ces alliages offrent un bon équilibre entre résistance et flexibilité.

- Ils sont plus résistants que la plupart des alliages de moulage sous pression non métalliques.

- Ils peuvent supporter des charges descendantes, mais ils ont aussi une certaine résistance.

Excellente résistance à la corrosion

- Les alliages de zamak ont une résistance inhérente à la corrosion.

- Ils peuvent être encore améliorés par le placage ou la chromatation.

Utilisations courantes

En raison de sa forme très sphérique, la peinture Zamac est largement utilisée dans diverses applications, par exemple

- Pièces de véhicules : poignées de porte, grilles de radiateur, cadrans d'instruments

- Consommables : poignées de robinet, pièces d'appareils électroménagers, quincaillerie d'armoire et jouets

- Électronique : boîtier, dissipateurs et autres composants

Alliages ZA (ZA-8, ZA-12, ZA-27)

Caractéristiques

Augmentation de la teneur en aluminium

- Les alliages ZA ont un pourcentage d'aluminium nettement plus élevé (8%) que les alliages Zamak (environ 4%).

Amélioration de la solidité et de la résistance au fluage

- L'augmentation de la teneur en aluminium accroît la résistance globale de l'alliage.

- Il augmente également la résistance au fluage, un matériau se modifiant lentement sous l'effet d'une contrainte constante.

Applications nécessitant une résistance élevée et une résistance au fluage

- L'alliage ZA est le premier choix lorsque la solidité et la résistance à la déformation sont des facteurs importants.

Utilisations courantes

- Pièces de véhicules : Accessoires tels que supports et pièces de moteur

- Accessoires : boutons de porte, charnières et serrures

- Équipement industriel : Matériaux nécessitant une résistance élevée à la corrosion

Comparaison des propriétés du zamak et des alliages ZA

Voici un tableau comparant les principales caractéristiques des alliages Zamak et ZA :

Choisir le bon alliage de zinc

Le choix de l'alliage de zinc approprié dépend de vos priorités. Vous avez besoin de structures difficiles et d'une production rapide ? Les alliages de zamak l'emportent grâce à leur étonnante coulabilité.

Toutefois, si une résistance et une résilience plus élevées sont cruciales, choisissez les alliages ZA. Ils supportent des masses plus importantes et résistent mieux à la flexion, mais la coulée peut s'avérer plus délicate.

Envisager :

- Zamak pour les objets courants comme les poignées de porte

- Alliages ZA pour les éléments structurels tels que les supports automobiles

Voici un tableau résumant les propriétés critiques des alliages Zamak et des alliages ZA :

Les avantages des composants moulés sous pression en zinc

La pièce moulée sous pression en zinc se distingue dans l'industrie manufacturière par un mélange impressionnant de propriétés et d'avantages économiques. Voici ce qui le rend si populaire :

- Point de fusion bas : Le faible point de fusion du zinc (environ 380 °C) lui permet de s'écouler rapidement dans les moules, créant ainsi des formes spectaculaires et des parois minces. Cela signifie que :

- Traitement plus rapide : Les moules se remplissent plus rapidement, ce qui raccourcit les processus.

- Moins d'erreurs : Le débit plus lent réduit les risques d'exposition ou de fissuration des produits finis.

- Forte tolérance : Le moulage en zinc conserve exceptionnellement bien sa forme après refroidissement, ce qui permet d'obtenir des pièces de conception uniforme et des tolérances élevées. Il n'est donc pas nécessaire d'installer de nouveaux équipements, ce qui permet d'économiser du temps et de l'argent.

Alliages de zinc : Propriétés mécaniques

Résistance et ductilité

Les alliages de zinc offrent un équilibre parfait. Ils sont plus résistants que la plupart des alliages non métalliques conventionnels pour le moulage sous pression. Les alliages de zinc peuvent supporter des charges plus élevées. En outre, ils sont idéaux pour les applications qui requièrent de la résistance.

Avantages supplémentaires

Résistance naturelle à la corrosion

Le zinc offre une protection naturelle contre la corrosion, ce qui le rend adapté aux applications simples ou à l'eau. Cette résistance naturelle peut être renforcée par le placage ou la chromatation pour une protection encore plus grande, réduisant ainsi le besoin de revêtements supplémentaires dans certains cas.

Conductivité thermique et électrique

La bonne conductivité thermique du zinc en fait un matériau idéal pour les dissipateurs de chaleur, ce qui permet d'éviter la dissipation de la chaleur dans les composants électroniques. Ses propriétés électriques peuvent également être utiles dans certaines applications électriques.

Recyclable

Le zinc est hautement recyclable. Les déchets issus du processus de moulage sous pression et les vieux matériaux en zinc peuvent être réutilisés, contribuant ainsi à une production durable.

Coût

Le zinc lui-même est relativement rentable et le processus de coulée sous pression est efficace. Cette combinaison fait du moulage sous pression du zinc un processus de production de masse économiquement avantageux.

En conclusion, les pièces en zinc moulées sous pression offrent de grandes propriétés telles que :

- vitesse

- précision

- la force

- accessibilité financière

- respect de l'environnement

Il s'agit donc d'une solution polyvalente et précieuse pour de nombreuses applications dans tous les secteurs d'activité.

Procédé de coulée sous pression pour les alliages de zinc

Les composants de moulage sous pression du zinc sont des procédés à haute pression qui transforment le zinc fondu en pièces uniformes et denses.

- Moulage sous pression à chaud : Façonner le zinc avec rapidité Le moulage sous pression en chambre chaude est très efficace pour les alliages de zinc en raison de leur faible point de fusion. Voici comment :

- Préparation des matrices et zinc fondu : Les moules métalliques sont nettoyés, graissés et préchauffés. Pendant ce temps, le zinc en fusion repose dans un four d'attente, prêt à être coulé.

- Injection à haute pression : Un piston pousse le zinc fondu sous haute pression dans le moule, ce qui permet de remplir encore plus de détails.

- Solidification et éjection : Le zinc refroidit rapidement et se solidifie, prenant la forme du moule. Une fois durci, le moule s'ouvre et des broches d'éjection poussent la nouvelle pièce à l'extérieur.

- Taille et finition : L'excédent de matière est retiré de la carotte et de l'excédent. La pièce moulée peut nécessiter des finitions supplémentaires, telles que l'ébavurage, le placage ou la peinture.

- Avantage de la chambre chaude : Cette méthode permet des cycles plus rapides car le métal en fusion est disponible en permanence, et l'installation de l'équipement est plus simple que celle des méthodes à chambre froide.

L'avantage de la coulée sous pression sur les autres méthodes

Le moulage sous pression offre des avantages indéniables par rapport aux autres méthodes de moulage :

- Production élevée et répétabilité : La haute pression et l'automatisation permettent une production rapide de pièces uniformes et de qualité.

- Formes complexes et tolérances serrées : Le moulage sous pression permet de créer des formes complexes avec des parois minces et des tolérances serrées grâce à la précision des formes du moule et aux pressions d'injection élevées.

Le moulage sous pression d'alliages de zinc constitue une méthode rapide et rentable pour produire des pièces solides et de haute qualité en grandes quantités.

Applications de la coulée sous pression du zinc

Les pièces moulées sous pression en zinc sont utilisées dans diverses industries. Voyons quelques exemples :

Industrie automobile

Le moulage sous pression du zinc est largement utilisé dans l'industrie automobile pour de nombreuses applications. Les pièces moulées sous pression en zinc offrent à l'industrie automobile la résistance, la précision et la réduction des coûts des composants et des pièces. Certaines des applications les plus courantes sont présentées ci-dessous.

- Supports de moteur

- Boîtiers de transmission

- Poignées de porte

- Boutons

- Lunettes

- Supports

Industrie de la consommation

Les pièces moulées sous pression en zinc ont de beaux exemples dans l'industrie des biens de consommation. Le moulage sous pression du zinc permet d'obtenir des designs complexes et esthétiques pour les produits de consommation. Il permet de produire des pièces de haute qualité pour les portes, la quincaillerie et les meubles. Ce procédé permet d'obtenir des produits durables et résistants à la corrosion. Voici quelques exemples courants :

- Dissipateurs de chaleur

- Boutons de porte

- Charnières

- Pièces de mobilier

Eclairage

Les pièces moulées sous pression en zinc présentent de nombreux avantages dans les applications électriques. Les alliages de zinc sont plus résistants que de nombreux plastiques ou autres alliages métalliques. Le zinc possède également d'excellentes propriétés de blindage électromagnétique et d'amortissement des vibrations, qui sont toutes deux souhaitables pour protéger les composants électriques internes.

Voici quelques exemples courants :

- Luminaires

- Réflecteurs

Robotique

La demande de composants légers et fonctionnels capables de supporter les mouvements répétitifs des robots est très forte. Le moulage sous pression du zinc a la grande capacité de produire des formes complexes avec un rapport résistance/poids. Aujourd'hui, le moulage sous pression du zinc est étudié pour être utilisé dans de nombreuses pièces robotiques, telles que :

- Bras robotisés,

- Griffes

- Boîtier du capteur

Comparaison entre le moulage sous pression du zinc et le moulage sous pression de l'aluminium

Le choix entre le moulage sous pression du zinc ou de l'aluminium dépend de vos priorités. Voici un tableau résumant les principales différences :

Le zinc excelle dans la stabilité des formes et des mouvements, tandis que l'aluminium renforce les composants rigides.

Conclusion

Les alliages de zinc brillent dans le domaine du moulage sous pression en raison de leur combinaison gagnante de matériaux et de rentabilité. Ils offrent d'excellentes propriétés, telles que :

- Bonne résistance

- Résistance naturelle à la corrosion

- Capacité de recyclage

Le processus de moulage sous pression offre des pièces plus précises, des vitesses de fabrication plus rapides et moins de post-traitement. Les alliages de zinc sont idéaux pour la fabrication de grands volumes dans l'industrie. Ces alliages ont une gamme d'applications allant de l'automobile à l'électronique grand public. Le moulage sous pression du zinc façonne silencieusement notre monde quotidien.

FAQ

Les alliages de zinc ternissent-ils ?

Les alliages de zinc sont également susceptibles de ternir, mais ce n'est pas comme le fer qui rouille. Voici un aperçu de la situation :

Ternissure et rouille : La rouille est une corrosion associée au fer (Fe). Le fer se combine à l'oxygène et à l'humidité et produit de l'oxyde de fer, communément appelé rouille. Cette substance rouge et floconneuse détruit le métal.

Corrosion des alliages de zinc : Lorsqu'ils sont exposés à l'atmosphère, les alliages de zinc réagissent avec l'oxygène pour former de l'oxyde de zinc. Cette couche offre une certaine protection aux couches suivantes, mais elle se présente sous la forme d'une pellicule blanche qui altère la finition.

Qu'est-ce que l'alliage cuivre-zinc ?

Le laiton est également appelé alliage cuivre-zinc. C'est peut-être l'un des types d'alliages métalliques les plus utilisés et les plus flexibles. Le laiton est un alliage produit par la combinaison de cuivre et de zinc, avec un ratio plus élevé de cuivre que de zinc, soit environ 66% de cuivre et 34% de zinc.

Qu'est-ce qu'un alliage de cuivre et de zinc ?

La solution de la grille de mots croisés pour le terme ; un alliage de cuivre et de zinc serait BRASS.

Voici pourquoi :

Matériau : L'alliage cuivre-zinc est communément appelé laiton.

Longueur des mots croisés : Le mot "laiton" est tout à fait approprié à cinq ou six lettres, longueur habituelle des réponses aux mots croisés.

Bien qu'il existe d'autres alliages à base de cuivre, comme l'alliage cuivre-étain connu sous le nom de bronze, le plus courant est le laiton.

Qu'est-ce que l'alliage de zinc ?

L'alliage de zinc est un type de métal dont le zinc est le composant principal, mais dans lequel d'autres métaux sont inclus pour en améliorer les propriétés. En voici un aperçu :

Zinc : La base de l'alliage qui permet d'optimiser le coût, le poids et la formabilité du matériau.

Éléments d'alliage: Il s'agit généralement de métaux tels que l'aluminium, le cuivre, le magnésium et, parfois, le fer. Chaque élément apporte des propriétés spécifiques : Chaque élément apporte des propriétés spécifiques :

Aluminium : Augmente la résistance, diminue le point de fusion et facilite le moulage.

Cuivre: Amélioration des propriétés telles que la solidité, la résistance à la corrosion et l'usinabilité.

Magnésium: Améliore la stabilité dimensionnelle et la coulabilité.

Le fer peut accroître la solidité et la résistance à la corrosion, mais il peut aussi rendre l'alliage cassant s'il est utilisé en grandes quantités.

L'alliage de zinc peut-il rouiller ?

Les alliages de zinc ne rouillent pas au sens propre du terme, car la rouille est une forme précise de corrosion qui se produit sur le fer. Cependant, les alliages de zinc ne rouillent pas ; ils se corrodent différemment de l'acier. Voici comment cela se passe :

Rouille: Le fer (Fe) se combine à l'oxygène (O2) et à l'humidité (H2O) pour produire de l'oxyde de fer (Fe2O3), généralement connu sous le nom de rouille. Cette substance rouge et floconneuse fait perdre à l'élément sa solidité.

Alliage de zinc Corrosion : Lorsqu'ils sont exposés à l'atmosphère, les alliages de zinc peuvent créer une couche d'oxyde de zinc, un composé de zinc et d'oxygène. Cette couche protège contre la corrosion, mais elle donne à la surface une teinte blanche qui peut gâcher l'aspect de la pièce.

0 commentaires