Az alumínium homoköntés az egyik legnépszerűbb módja az alumíniumötvözetből készült alkatrészek és részegységek gyártásának, és egyesíti magában a rugalmasság, a gazdaságos költség és az összetett geometriák öntésének előnyeit. Az ebben a folyamatban alkalmazott technológia az olvadt alumínium homokformába öntése, hogy a lehűlés és megszilárdulás után szilárd alkatrész jöjjön létre. Nagy keresletnek örvend az olyan műveletekben, mint az autóipar, a repülőgépipar és a feldolgozóipar, hogy összetett alkatrészeket, prototípusokat és nagy volumenű termékeket készítsenek. Az alábbiakban az alumínium homokba öntés alapjait, a követendő folyamatot, az előnyeit és a felhasználási területeit ismertetjük.

Mi az alumínium homoköntés?

Az alumínium homoköntés egy olyan fémöntési eljárás, amelyben az alumíniumötvözetet megolvasztják és homokformába öntik. A minta úgy készül, hogy az öntendő tárgy mintája köré homokformát nyomnak, és ez egy lyukat hoz létre, amelybe az olvadt alumíniumot öntik. Egy adott idő elteltével az alumínium kihűl és megszilárdul, majd a formát feltörik, hogy megjelenjen a végleges alkatrész. A homoköntés V az öntés egyik legrégebbi, valamint legrugalmasabb formája, és kis és nagy alumínium alkatrészek gyártására egyaránt használható.

Mi a vonzereje az alumínium homoköntésnek?

- Olcsó: Viszonylag olcsó a kis- és közepes volumenű gyártás, különösen az összetett és nagyméretű alkatrészek gyártásának előmozdítása.

- Rugalmas: Rugalmas, és képes egyszerű és összetett formák kialakítására is.

- Sokoldalúság: Az alumínium nagyon sokoldalú, és sokféle alkalmazásban használható, például autókarosszériában, repülőgépiparban vagy akár ipari gépekben, mivel könnyebb súlya van, és nem korrodálódik.

Az alumínium homoköntés folyamata kulcsfontosságú gyártási folyamat. Egyszerű, sokoldalú, és az eljárás képes robusztus és tartós alkatrészek előállítására nagyon kedvező áron.

Az alumínium homoköntés feldolgozása

Ezek a kritikus lépések az alumínium homoköntési folyamatok általánosan alkalmazott eljárásaiban:

- Mintakészítés: Az alumíniumhomok öntésének kezdeti része szintén a minta elkészítésével kezdődik. A minta a legyártandó darab másolata, amely általában viaszból, fémből vagy más nem állandó anyagból állhat. A mintákat az alumínium zsugorodását szem előtt tartva készítik, hogy ahogy lehűl, össze kell zsugorodnia, és a mintákat általában vagy egy vékony homokréteggel vagy más tanfolyamokkal vonják be, hogy a minta könnyebben eltávolítható legyen az öntés után.

- Formakészítés: Ha a minta elkészült, akkor a minta felhasználásával kialakítják a formát. A mintát homok és kötőanyag kombinációjának összepakolásával fedik be, hogy kialakítsák a formát. Ez általában egy speciális homokfajta, amelyet egy kötőanyaggal, például agyaggal vagy gyantával kombinálnak, hogy megszilárduljon. Ahhoz, hogy a minta körül szilárd öntőforma jöjjön létre, a homokot szorosan tömörítik, hogy maradjon hely, ahová az olvadt alumínium kifolyik és formálja az alkatrészt.

- Magkészítés: Abban az esetben, ha az önteni kívánt alkatrésznek üreges kivezetései vagy üregei vannak, azt kiöntik, majd elkészítik a magokat, és a szerszám üregébe öntik. A későbbi öntésnél homokból vagy más anyagból épített magokat készítenek, és azokat úgy rendezik el, hogy a végső öntvényben a kívánt belső tulajdonságok legyenek.

- Olvadás és öntés: A forma elkészítése után az alumíniumot egy kemencében megolvasztják. Az alumínium olvadáspontja viszonylag alacsony (660 o C vagy 1220 o F körül változik), így könnyen megolvasztható, hogy önteni lehessen. Az olvadt alumíniumot ezt követően lassan áteresztik egy kapurendszeren vagy egy öntőcsatornán a formaüregben. A szerszám felveszi a minta alakját, és a fém kitölti a szerszámot.

- Öntés és megszilárdulás: Amikor a formát kiöntik, az olvadt alumínium a lehűlés során megszilárdul. A lehűlés sebessége befolyásolhatja az anyag végső tulajdonságait, pl. az anyag szilárdságát és felületi minőségét. Az öntvény méretétől és összetettségétől függően a hűtés néhány percet vagy órát is igénybe vehet.

- Formába öntés: Az öntőforma az alumínium lehűlése és megszilárdulása következtében törik le. Általában kézzel vagy gépi tárgyakkal manipulálják. A homokban lévő öntőformát eltörik, és az alkatrészt kiveszik.

- Befejezés: Az alkatrész eltávolítását követően további befejező eljárásoknak vethetik alá, mint például homokfúvás, megmunkálás vagy felületi eljárások, hogy a kívánt méretekkel, textúrával és felületkezeléssel lássák el.

Az alumínium homoköntés formái

Az alumínium homoköntés az öntés típusa és az öntőanyag szempontjából néhány különböző típusba sorolható. Minden típusnak egyedi tulajdonságai vannak, amelyeket a különböző felhasználási és gyártási területeken jobban alkalmaznak. Az alumínium homoköntés néhány fő kategóriája a következő:

- Zöld homoköntés

- Gyanta homoköntés

- Formába öntés (vagy elveszett haböntés)

- No-Bake homoköntés

- Ez a Cold Box homoköntés.

- A precíziós homoköntést Shell Moldingnak nevezték.

1. Zöld homoköntés

A homoköntés leggyakoribb és legolcsóbb típusa a zöld homoköntés. Ez homok, víz és agyag kombinációjából áll, hogy az öntőforma elkészüljön. Ez úgy történik, hogy nedves vagy zöld homokon hozzák létre az öntőformát, ami megadja a szükséges kötőképességet. A zöld homokból készült öntőformákat egyszerű elkészíteni, többször is fel lehet használni, és viszonylag rövid ideig tarthat.

Előnyök:

- Ezek olcsóak és könnyen alkalmazhatók kis- és közepes volumenű termelésben.

- Nagy és kis alkatrészek gyártására egyaránt használható.

- A formakészítés folyamata egyszerű és időtakarékos.

- A homok újrahasznosítása minden öntés után elvégezhető.

Hátrányok:

- Az öntvény egyenetlen textúrája más öntési eljárásokhoz képest.

- Az alacsonyabb dimenziós pontosság

- A penészben lévő nedvesség nagyobb porozitást okozhat a Canban.

Alkalmazások:

- A motorblokkok és hengerfejek autóipari alkatrészek.

- Nagy ipari gépek

- A gépek különböző részei

2. Gyanta homoköntés

A gyantás homoköntés során homokot és egy mesterségesen előállított gyantát kevernek össze, amelyet kötőanyagként használnak. Ez az eljárás erősebb és tartósabb formát ad, mint a zöldhomokos eljárás, mivel a gyanta kötőanyag erősebb lesz, és az eredmény felületi minőséget és szilárdságot ad. A gyantás homok nehezebb, így bonyolultabb és finomabb öntőforma-kialakításokat tesz lehetővé.

Előnyök:

- Kiváló minőségű felületet és sima alkatrészeket eredményez.

- A kiváló típusú penészgombákat fokozott tolerancia jellemzi.

- Lehetővé teszi a megnövelt gyártási sebességet és a csökkentett miniatürizált alkatrészeket.

Hátrányok:

- Magasabb anyagköltség a zöld homokhoz képest

- Időbe telik, amíg a gyanta megszilárdul.

- Ezek nem alkalmasak a nagyon nagyméretű öntvényekhez.

Alkalmazások:

- a precíziós technológia összetevői

- Olyan alkatrészek, amelyeknek magas fokú kivitelre van szükségük, mint például a fogaskerekek és a turbinák.

- Repülőgép- és autóalkatrészek.

3. Elveszett haböntés (elveszett haböntés)

Ezt az öntési módszert számos autó gyártásához használják. A minta egy habhéj alakját veszi fel, és kerámiaiszappal vonják be. A hagyományos eljárás során a hab alakját a forró fém elfolyósítja, hogy egy lyukat képezzen, amely a formát alkotja. Ez annyiban előnyös, hogy segít olyan formákat készíteni, amelyek egyébként bonyolultan készíthetők el a hagyományos formák használatával.

Előnyök:

- Összetett űrlapokat tudok megfelelően létrehozni.

- A gyönyörű formák és díszítés mesterműve.

- Kiváló befejezést kínál, amely általában nagyon kevés befejezést igényel.

Hátrányok:

- Ezek a hagyományos homoköntéses eljáráshoz képest drágák.

- Több időt vesz igénybe, mivel a kerámiahéjat ki kell keményíteni.

- A tömegtermelésben nem alkalmazható.

Alkalmazások:

- A turbinalapát a repülőgépek egyik alkatrésze.

- Orvosi műszerek pontossága: Az orvostudomány precíziós eszköze

- Apró dolgok darabkái.

4. No-Bake homoköntés

A sütés nélküli homoköntésnél a homokkeveréket kémiai kötőanyaggal kötik össze, amelyet nem kell megszárítani vagy megsütni. Lehetőség van a forma elkészítésére és az anyag öntésére. A homokkeverék a no-bake homokban készül, amely általában kémiailag és nem hővel keményedik, így egyes alkalmazásokban hatékonyabbá válik.

Előnyök:

- Gyorsabb, mint a hagyományos módszerek, mivel nem történik sütés vagy szárítás.

- A felszíni államok jó módon fejeződnek be

- Kis és közepes volumenű gyártásnál használják.

Hátrányok:

- Nos, ez nem igazán a legjobb a nagyon nagy volumenű gyártáshoz, mivel a kötőanyagnak időre van szüksége a kikeményedéshez.

- Valószínűleg kevesebb pontosságot lehet vele elérni, mint a kagylóöntésnél.

Alkalmazások:

- Kis és közepes méretű ipari alkatrészek.

- Ipari hegesztés, pl. konzolok, karimák.

- Az összetett forma, amely bármely országba be van írva.

5. Homoköntés Cold Box

Hidegdobozos homoköntés Az öntőforma építéséhez hidegen keményedő kémiai kötőanyagot használnak. A kötőanyagot homokkal keverik össze, és az így kapott keveréket egy öntődobozban egy műalkotás köré préselik. A homokkeveréket gáz (jellemzően amin-gáz) segítségével keményítik meg a formában, és ezt tömörítéssel végzik. A módszer előnye, hogy a legbonyolultabb és legpontosabb alkatrészek gyártásához szükséges nagyszilárdságú öntőformák készülnek.

Előnyök:

- Nagyon erős és nagyon méretpontos.

- Vékony falú és összetett alkatrészek gyártásához használható.

- Segít minimalizálni a formázás hibáit, azaz a porozitást és a zsugorodást.

Hátrányok:

- A nyersanyagköltségek betiltása

- Különleges bánásmóddal és kellékekkel rendelkezik.

Alkalmazások:

- A turbinalapátokon lévő szuperötvözet egy példa a repülőgépipari termékre.

- Pontos összetevők, amelyeknek helyesnek kell lenniük, Six-sigma mérnöki munka

- Alkatrészek autógyártó teljesítménye.

6. Pontos homoköntés

A kagylóöntés arra az eljárásra utal, amelynek során finom homok keverékét egy fémből készült mintára viszik fel. Amikor a fém mintát felmelegítették, a finom homokot (általában kötőanyaggal, pl. nátrium-szilikáttal kombinálva) a mintára helyezik, és a hő hatására a homokmintát kikeményítik. Az ilyen formákat kemencében öntik. A pontosság ebben az eljárásban a jó felületi megmunkálás és a méretezési pontosság.

Előnyök:

- Ez egyszerű és helyes.

- Legjobban kis és közepes méretű alkatrészek öntéséhez használható.

- Kevesebb megmunkálás történik az utóöntésen.

Hátrányok:

- A zöld homoköntéshez képest költségesebb és időigényesebb lesz.

- Kisebb, viszonylag alacsony komplexitású alkatrészekre korlátozódtak.

Alkalmazások:

- A finom precíziós alkatrészek a gépalkatrészek, például a fogaskerekek és a szelepalkatrészek.

- Az orvosi implantátumok más nagy pontosságú implantátumok is.

- Felületkezelés: Az autó azon része, amelynek jó felületkezelésre van szüksége.

Alumínium homoköntő anyagok

Ezek az alumínium homoköntés anyagai szerint különböző fajtákból állnak, amelyek nagyon fontosak a végtermék létrehozásában, ami meghatározza a szilárdságot és a tartósságot, valamint annak minőségét. A fő nyersanyagok az alapfém (alumíniumötvözet), az öntőhomok, a kötőanyag és az adalékanyagok. Mik ezek és hogyan működnek? Szeretném közelebbről megvizsgálni mindegyiküket.

1. Alumínium ötvözetek

Az alumíniumötvözetek nagyon fontosak a homoköntés folyamatában, mivel ezek határozzák meg a végtermék szilárdságát, korrózióállóságát és az öntés könnyűségét. Más, kevésbé jellemző ötvözetek közé tartozik az A356, A380 és A413, amelyek a felhasználási terület, például a jármű- és űrhajózási alkatrészek, valamint a tulajdonságokra vonatkozó előírások, például a képlékenység, a folyékonyság és a kopásállóság alapján kerülnek kiválasztásra.

2. Formázó homok (homok)

A forma ürege az alumínium öntéséhez használt homokból áll. A legelterjedtebb a szilikahomok, mivel magas olvadáspontú és könnyen hozzáférhető, bár a nagyobb szilárdság és pontosság elérése érdekében másfajta homok is előfordulhat, például krómit vagy cirkon homok. A homok típusa a felületének minősége, valamint az öntőforma hőstabilitása miatt számít.

3. Kötőanyagok

A kötőanyagokat arra használják, hogy a homokszemcsék összeragasztásával a formának szilárdságot biztosítsanak. A zöld homoköntésnél az agyag a leggyakoribb anyag, mivel a gyantás homoköntésnél gyantát használnak a nagyobb pontosság és a forma jobb szilárdságának elérése érdekében. Ezek az anyagok biztosítják, hogy a penész rugalmasan reagáljon az olvadt fém hőjére.

4. Adalékanyagok

Az adalékanyagokat általában azért adják a homokhoz vagy az alumíniumhoz, hogy javítsák annak viselkedésének bizonyos aspektusait, mint például a felületkezelés, a szilárdság, és csökkentsék a hibákat, például a porozitást. Az adalékanyagokra azért van szükség, hogy a kiváló minőségű öntvények minimális hibákkal készüljenek.

5. Inklúzió és fémeszközök

Az alumíniumötvözeteket olyan fémelemekkel keverik, mint a réz, a magnézium és a szilícium, hogy javítsák bizonyos tulajdonságaikat, például a szilárdságot, a korrózióállóságot és a keménységet. Ezek döntő szerepet játszanak olyan alkatrészek gyártásában, amelyek ellenállnak a szélsőséges környezetben előforduló ártalmaknak, például az autó- vagy űrhajózási alkatrészeknél.

6. A speciális öntvénytípusokban használt egyéb anyagok

A mintákat olyan anyagokból, mint a viasz vagy akár a kerámia, alakítják ki és formázzák, ahol a héjformázás vagy az elveszett haböntés nevű eljárás során használják őket. Ezek az anyagok biztosítják az összetett, pontos alkatrészek gyártását, különösen a bonyolult kialakítást igénylő iparágakban, például a nagy teljesítményű fejlesztéssel foglalkozó iparágakban.

Előnyei homoköntés alumínium

Az alumínium homoköntési eljárásának számos előnye van, amelyek miatt számos iparágban előnyösen alkalmazható:

- Költséghatékonyság: A homoköntés a fémöntés egyik olcsóbb formája, és mint ilyen, ez inkább alacsony-közepes szintű gyártást tesz lehetővé. Az anyagköltségek kisebbek, mivel a homokformák is újrahasznosíthatók.

- Rugalmasság: Ez egy rendkívül rugalmas eljárás, amellyel hatalmas méret- és alakváltozatok, összetettségű alkatrészek gyárthatók. A homoköntés egyszerű geometriák és összetett minták előállítására is használható, és így számos tervezési követelménynek megfelel.

- Elviseli a bonyolult formákat: Az alumínium homoköntéssel olyan bonyolultabb formák is előállíthatók, amelyeket más öntési technikákkal nem könnyű megvalósítani, például belső üregek és alulvágások.

- Nagyméretű alkatrészek öntésének képessége: A homoköntés nagyméretű alkatrészek öntésére is képes, szemben más fémöntési stratégiákkal, amelyek nem képesek nagyméretű alkatrészek öntésére. Ez az oka annak, hogy alkalmazható autók vagy repülőgépek nagyméretű részeinek gyártására.

- Anyagfajta: Nem az alumínium az egyetlen fém, amelyet homokformába lehet önteni. Más fémek is önthetők (pl. réz, acél és vas), így a gyártó további lehetőségeket kap, amikor a kívánt termék előállításához felhasználandó közegről van szó.

- Gyors átfutás: Ez az a folyamat, amely meglehetősen rövid átfutási idővel járhat, különösen, ha prototípusgyártásról van szó, mivel könnyű szerszámokkal rendelkeznek, és nagyon kevés időt pazarolnak a követendő beállítási eljárásokra.

Hátrányai alumínium homoköntés

Minden előnye ellenére az alumínium homoköntésnek két korlátja van:

- A felületek rossz kikészítése: A homoköntés alkalmazásakor a felületkezelés kisebb, mint más eljárásoknál, például a nyomásos öntésnél. Ilyenkor szükség lehet néhány manőverre, mint a megmunkálás vagy homokfúvás, az alkatrész felületének javítása érdekében.

- Porozitás: A homoköntvényeknél időnként előfordulhatnak zsugorodási hibák vagy porozitás (kis lyukak az öntött anyagban). Ezek gyengeségekhez és az alkatrészek gyengébb teljesítményéhez vezethetnek, különösen nagy igénybevétel esetén.

- Mérettűrés: A homoköntés nem a de rigueur, ha szoros mérettűrésekről van szó. A homoköntvények rendkívül rugalmasak lehetnek, de nem olyan szorosak, mint azok a tűrések, amelyek néhány más eljárással, például a nyomóöntéssel vagy a beruházási öntési eljárással elérhetők. Az alkatrészek további feldolgozást igényelhetnek ahhoz, hogy megfeleljenek a szigorú előírásoknak.

Az alumínium homoköntés felhasználása

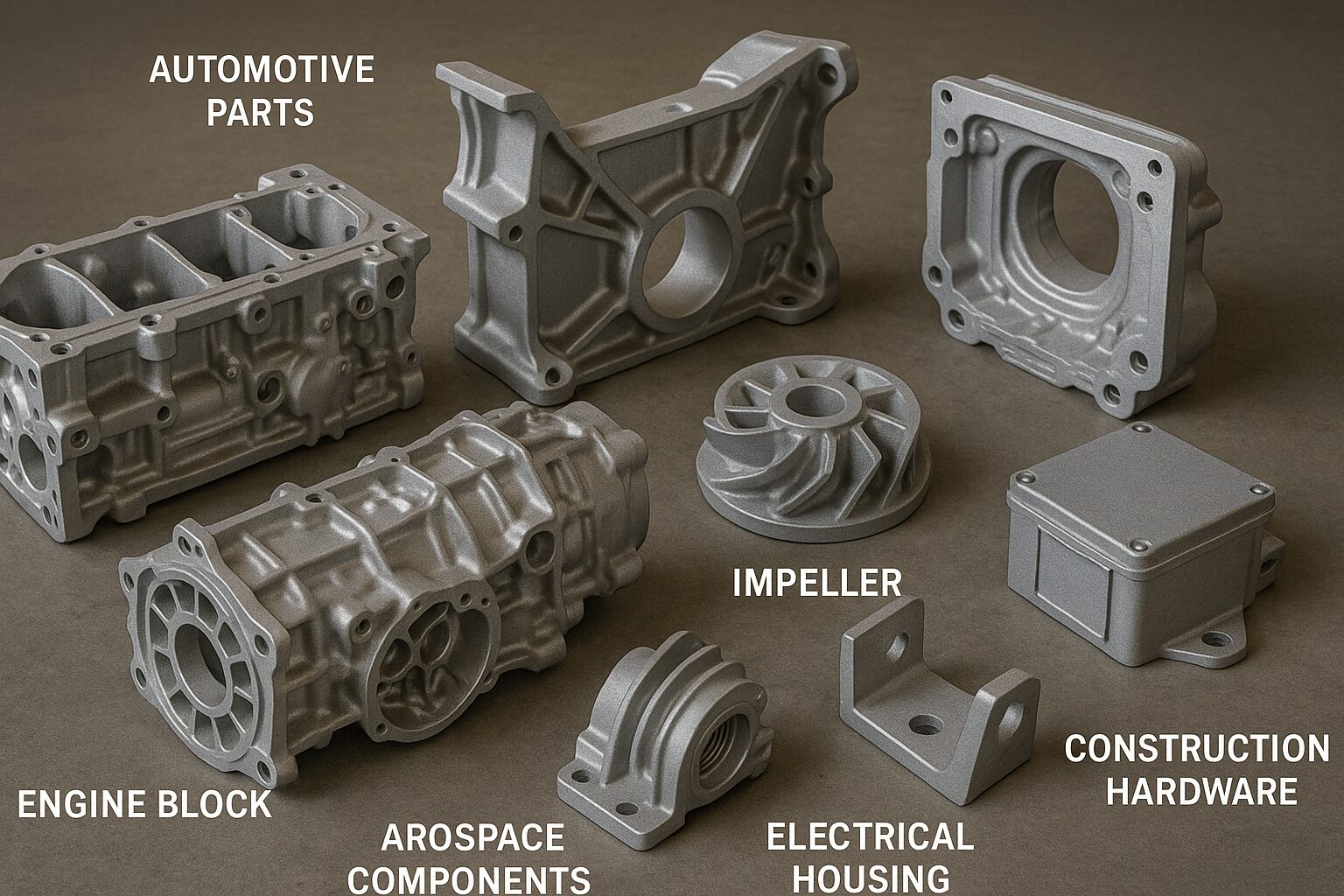

Az alumínium homoköntést számos olyan iparágban alkalmazzák, ahol összetett, tartós és könnyű alkatrészekre van szükség. Alkalmazások: Néhány a gyakori alkalmazások közül:

- Autóipar: A motorblokkok, hengerfejek, sebességváltóházak stb. öntése általában nagy pontosságú alumínium homoköntéssel történik. Az a tény, hogy összetett minták és üreges terek létrehozására használják, a legmegfelelőbb felhasználási módja az autógyártók számára.

- Repülőgépipar: A repülőgépipar nagy teljesítményű alkatrészeket gyárt repülőgépmotorok, repülőgépipari konzolok és repülőgépipari házak formájában, a repülőgépipar pedig alumínium homoköntést használ. A repülőgépeknél is hatékony, mivel könnyűségi jellemzője az öntési technikával elért szilárdsággal párosul.

- Ipari berendezések: Az alumínium homoköntést általában ipari gépek alkatrészeinek, például szivattyúk, szelepek és fogaskerekek készítésére használják. Ezeknek az anyagoknak hosszú élettartamúnak és kopásállónak kell lenniük, amit az alumínium szintén biztosít.

- Szórakoztató elektronika: Az elektronikus termékek utólagosan kerülnek beépítésre az eljárás segítségével készült burkolatokba, amelyek képesek a hőátadásra és a korróziónak való ellenállásra, jó minőséget alkotva, amelyet az alumínium kíván.

- Tengeri ipar: A tengeri iparban a tengeri alkatrészek, például a hajómotorok alkatrészei, a hajócsavarok és a különböző tengeri berendezések házai általában alumíniumból készülnek, mivel a korrózióval szembeni ellenállóképességük miatt.

Az alumínium homoköntés jövője

A technológia és a fenntarthatósági fejlesztések változásával az alumínium homoköntés is változik.

1. Automatizálás

Az ipar 4.0 és az automatizálás hatékonyabbá és pontosabbá teszi a dolgokat, hogy a robotok és a valós idejű adatgyűjtés segítségével minimalizálja a hibákat és növelje a következetességet.

2. Fejlett ötvözetek

Az öntött alkatrészek teljesítményét az új alumíniumötvözetek javítják, amelyek nagy szilárdságúak és kiváló termikus tulajdonságokkal rendelkeznek. Ez különösen az autóiparban és a repülőgépiparban lesz alkalmazható.

3. Fenntarthatóság

A jövő a környezetbarát öntési folyamatoké lesz, ahol a felhasznált alumíniumot újrahasznosítják, a felhasznált energia és a szén-dioxid-kibocsátás pedig alacsony lesz, ezáltal fenntarthatóbbá téve a folyamatot.

4. A 3D nyomtatás integrálása

Az öntőformákat és a magokat 3D nyomtatással fogják elkészíteni összetettebb kivitelben, ami rövidebb átfutási időt eredményezhet, és rugalmasabbá teheti az alkatrészek gyártását.

5. Intelligens anyagok

Az öngyógyító képességgel rendelkező kisméretű anyagok és az öntött alkatrészekbe épített érzékelők javítani fogják a funkciókat és a kulcsfontosságú alkalmazások valós idejű jelentését.

GC Precision Mould: A legjobb minőségű alumínium homoköntő megoldás, amiben megbízhatsz

Emiatt mi vagyunk a megbízható vállalat, amely kiváló minőségű alumínium homoköntési szolgáltatásokat nyújt a GC precíziós szerszámon. Tapasztalattal és csúcstechnológiával precíziós alkatrészeket biztosítunk Önnek az Ön pontos igényei szerint. Garantáljuk az innovatív és költséghatékony megoldásokat, a minőségi gyártást és a hatékonyságot, függetlenül attól, hogy kis mennyiséggel kell dolgoznia, vagy nagy tömegtermelésre van szüksége. Ügyfeleink az autóiparban, a repülőgépiparban és az ipari berendezésiparban tevékenykednek, akik hatékony, robusztus és gyors szolgáltatásainkban bíznak. Ha alumíniumöntvényt kell rendelnie, válasszon minket, és páratlan minőséget és szolgáltatást fog kapni.

Következtetés

Az alumínium homoköntés fontos gyártási technológia, és számos iparágban kritikus szerepet játszik a könnyű, tartós és összetett alkatrészek gyártásában. Megfizethető, rugalmas és lehetővé teszi a bonyolult formatervek gyártását. Mindazonáltal a felületkezelés és a méretproblémák ellenére továbbra is használják az autóipari, repülőgépipari és ipari termékek nagy sorozatban történő gyártásában. Az alumínium homoköntés sokoldalú és költséghatékony, ami megmagyarázza, hogy ez a technika miért marad az egyik olyan gyártási módszer, amelyhez a gyártók fordulnak, amikor megfelelő és hatékony technikára van szükségük az alumínium alkatrészek gyártásához.

A homoköntési folyamat fontos tényezőinek, erősségeinek és gyengeségeinek megfelelő ismeretében az iparágaknak megalapozott döntéseket kell hozniuk arról, hogy hogyan tudják kihasználni ezt a folyamatot gyártási igényeik kielégítése során.

GYIK

1. Mely iparágakban dolgozik a GC Precision Mould?

A GC Precision Mould a legjobb alumínium homoköntési szolgáltatásokat kínálja különböző iparágaknak, mint például az autóipar, a repülőgépipar, az ipari berendezések és a fogyasztói elektronikai ipar. Szakértelmünk a precíziós alkatrészek gyártásában rejlik, az Ön igényeinek megfelelően.

2. Miért preferálják az ügyfelek a GC Precision Mouldot a piacon?

A legfejlettebb technológiával és környezetvédelmi szempontokkal rendelkező szakemberek vagyunk a szakterületünkön. Megoldásaink alkalmazásai egyediek, gyártásunk hatékony, áraink kedvezőek, és a megfelelő időben szállítjuk a megrendeléseket, hogy minden projekt az Ön legjobb minőségi és hatékonysági elvárásainak megfelelően valósuljon meg.

3. Mennyi ideig tart egy átlagos alumínium homoköntési projekt?

A szükséges öntvények összetettségétől és mennyiségétől függően történik az átfutási idő. Együttműködünk az ügyfelekkel, hogy elérhető határidőkkel álljunk elő, hogy időben szállíthassunk, legyen szó akár prototípusokról, akár tömeggyártásról, és fenntartsuk a magas minőségi követelményeket.

0 hozzászólás