A feldolgozóiparban a fémöntés az összes fémöntési alkalmazás 50%-jét teszi ki, hangsúlyozva jelentőségét a hideg- és melegkamrás öntésben. Ez a két elsődlegesen alkalmazott technika, amelyek mindegyike megkülönböztetett tulajdonságokkal rendelkezik.

Hidegkamrás öntés, amely egyedülálló képességével fokozza a fémtulajdonságok ellenőrzését, különösen alkalmas az olyan anyagokhoz, mint az alumínium. Ezzel szemben a melegkamrás öntés egy széles körben elfogadott módszer, amely gyorsaságáról és hatékonyságáról ismert, így különösen alkalmas a nagy volumenű gyártásra.

Ez a cikk mindkét eljárás megértését mutatja be, ami elengedhetetlen az adott alkalmazásokhoz megfelelő módszer kiválasztásához és a termelés hatékonyságának optimalizálásához.

Az öntvények megértése

Az öntvényöntés a fém alkatrészek gyártásának olyan módszere, amely során az olvadt anyagot extrém nyomás alatt öntik vagy nyomják a formaüregbe. Ezzel a módszerrel komplex alakú fémek hozhatók létre, precízen és sima felületekkel. Hatékonysága és bonyolult formák létrehozására való képessége miatt a szerszámöntést széles körben alkalmazzák a különböző iparágakban.

Die Casting folyamat

Az öntvénygyártás az olvadt fémötvözetek szerszámba vagy formába történő befecskendezésével kezdődik. A szerszámtervezés és -gyártás a nyomásos öntési folyamat kulcsfontosságú elemei. Az öntőformát két edzett acélból vagy öntöttvasból készült, az alkatrész nettó alakjának megfelelően megmunkált szerszámmal állítják elő.

A nyomásos öntés során az olvadt fémet nagy nyomáson és nagy sebességgel fecskendezik a szerszámüregbe, míg az alacsony nyomású és a gravitációs öntőformák sokkal lassabban töltődnek meg.

Az öntvényöntés előnyei

Nagy pontosság

Ezzel az eljárással kiváló méretpontosságú és sima felületű elemek állíthatók elő, amelyek elengedhetetlenek a minőség és a következetesség szempontjából.

Rövid gyártási idő

Gyors ciklusidejének köszönhetően növeli az általános termelékenységet, így ideális az alkatrészek tömeggyártásához.

Meghosszabbított szerszám élettartam

A tartós modok és a kemence helyei kritikus elemei az öntésnek, ahol az anyagot megolvasztják, biztosítva, hogy a fém optimális olvadási hőmérsékleten maradjon a befecskendezéshez. Ez hozzájárul a hosszú távú költségek csökkentéséhez és a gyártási hatékonyság növeléséhez.

Anyag sokoldalúsága

Számos, sajátos tulajdonságokkal rendelkező anyagot lehet ezzel az eljárással önteni, mint pl. alumínium öntvény. Könnyű súlya és korrózióálló tulajdonságai alkalmassá teszik különböző alkalmazásokhoz. Például az autóipari alkalmazásokban a szilárdság és a pontosság egyaránt kritikus.

Felület minősége

Az öntvénygyártás sima felületet biztosít, amely gyakran minimális utófeldolgozást igényel, ami csökkenti a további költségeket.

Méretbeli stabilitás

Ez az eljárás biztosítja, hogy az alkatrészek idővel megőrzik méreteiket a tökéletes illeszkedés és összeszerelés érdekében.

Az öntvények hátrányai

Magas kezdeti beállítási költség

Az öntőberendezések és öntőformák költségei jelentősek, ami kevésbé gazdaságossá teszi a kisvállalkozások vagy egyedi projektek számára.

Biztonsági aggályok

Az olvadt fémeket szigorú biztonsági intézkedésekkel kell kezelni, beleértve a védőfelszerelést és a megfelelő képzést, a baleseti sérülések megelőzése érdekében.

Lehetséges hibák

Ez gyakran okoz olyan problémákat, mint a porozitás és a hiányos kitöltés, amelyek befolyásolhatják a végleges alkatrészek szerkezeti integritását. Ezért további minőségellenőrzési intézkedésekre, például ellenőrzésekre és megmunkálásra van szükség.

A hidegkamrás öntés megértése

A hidegkamrás öntési eljárás során a korróziós problémát úgy kezelik, hogy az olvasztótégelyt elválasztják a befecskendező alkatrészektől. A fémet egy merőkanállal juttatják a lövedékhüvelybe, akár kézzel, akár automatikusan.

A fröccsöntő dugattyú egyetlen műveletben nyomja a fémet a szerszámba. Ez minimálisra csökkenti a forró fém és a befecskendező alkatrészek közötti érintkezési időt, ami végső soron meghosszabbítja azok élettartamát.

A hidegkamrás eljárás lehetővé teszi az alacsonyabb olvadáspontú ötvözetek öntését.

Az olyan fémek esetében azonban, mint a cink és a magnézium, a hidegkamrás eljárás előnyei ellenére a melegkamrás eljárás általában gazdaságosabb.

Főbb jellemzők

Az olvadt fémet egy kamrába fecskendezik, és nagy nyomás alatt öntik a formába a hidegkamrás öntés során. Ez a gyártási eljárás jobban szabályozható az olvadási hőmérséklet, és tökéletesen alkalmas a melegkamrás öntéssel nem kompatibilis anyagok öntésére.

A kemence és a befecskendező rendszer szétválasztása megakadályozza a korróziót, és lehetővé teszi a rozsdaállóságot, ami meghosszabbítja a szerszámgépek élettartamát.

A hidegkamrás öntés előnyei

Anyagi rugalmasság

A hidegkamrás öntés alacsonyabb hőmérsékletet igényel az anyag megolvasztásához, mint a melegkamrás öntés, így ideális olyan anyagokhoz, mint az alumínium és a réz, amelyeknek alacsony az olvadáspontjuk.

Tartósság

Hatékonyan képes nagy mennyiségek előállítására, tartóssági jellemzőkkel és kiváló mechanikai tulajdonságokkal.

Precíziós

A hidegöntéssel bonyolult, szűk tűréshatárokkal rendelkező alkatrészek készíthetők. Ezt a megközelítést széles körben alkalmazzák az autóiparban, az orvostudományban és más olyan iparágakban, ahol nagy pontosságra van szükség.

Csökkentett korrózió

Az olvasztókemencében történő szétválasztás segít a befecskendező rendszernek csökkenteni a korrózió kockázatát, ami hosszabb élettartamú berendezéshez vezet.

Sokoldalúság

Megfelel a különböző alkalmazások teljesítménykövetelményeinek, és lehetővé teszi több fémötvözet használatát.

A hidegkamrás öntés hátrányai

Lassabb ciklusidők

Az olvadt fémnek a kemencéből a kamrába történő átvitele növeli a termelési költségeket és csökkenti az általános hatékonyságot.

Magasabb működési költségek

A különálló olvasztó- és befecskendező rendszer követelményei magasabb kezdeti beállítási és üzemeltetési költségeket eredményeznek.

Bizonyos ötvözetekre korlátozódik

Bár sokoldalú, ez az öntési módszer nem alkalmas a nagyon alacsony olvadási hőmérsékletű anyagokhoz, amelyek könnyen korrodálódhatnak.

Hőveszteség lehetősége

Pontos hőmérséklet-szabályozást igényel az egyenletes öntési minőség biztosítása és a hőveszteség elkerülése érdekében az átvitel során. olvadt fém a kemencéből a kamrába.

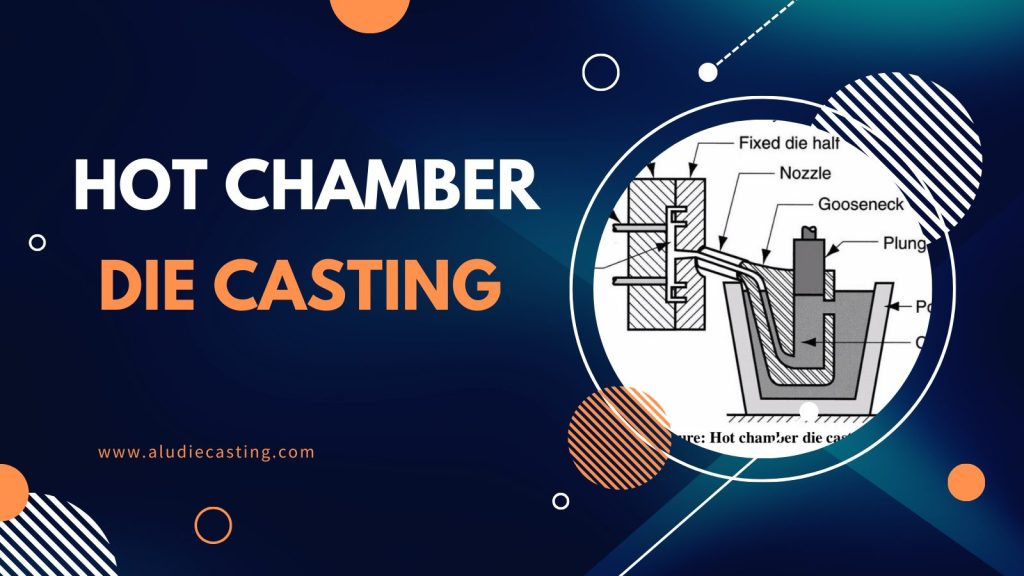

A forró kamrás öntés megértése

A forró kamrás gép befecskendező mechanizmusa olvadt fémbe van merítve. Az olvadt fém kitölti a hengert, amikor a dugattyú felemelkedik, és a nyílás kinyílik. Az olvadt fémet ezután a szerszám üregébe nyomják, és nyomás alatt tartják, amíg meg nem szilárdul.

A szerszámnak csak az egyik fele tartalmazza az öntvényt a kilövő oldalon. A kidobócsapok kihúzzák az alkatrészt a szerszámból, miközben a dugattyú feltárja a töltőnyílást a lúdnyak újratöltéséhez.

Főbb jellemzők

A kemence az öntőgéphez van csatlakoztatva, amely lehetővé teszi, hogy az olvadt anyagot közvetlenül a formába fecskendezzék.

Ez a feldolgozás hatékonyan működik az alacsonyabb olvadáspontú fémekkel, nagy mennyiségeket állít elő gyorsan, és megőrzi a berendezés integritását. A folyamattal való kompatibilitása miatt általában a következőkhöz használják cink öntvény.

A forró kamrás öntés előnyei

Gyorsabb ciklusidők

A kemence és a befecskendező rendszer integrálásával az olvadt fém gyors ütemben és hatékonyan kerül átadásra. Ez az áramvonalas folyamat növeli a gyártási sebességet és fokozza az általános hatékonyságot.

Hosszabb szerszám élettartam

Segít csökkenteni a karbantartási költségeket, a szerszámok kopását és élettartamát az olvadt fém alacsonyabb hőmérséklete miatt.

Alkalmazható fémek szélesebb köre

Ez az eljárás rugalmasságot kínál a különböző alkalmazások és iparágak számára, mivel különböző fémek, köztük magnézium- és cinkötvözetek befogadására alkalmas.

Javított felületkezelés

Jobb felületkezelésű alkatrészeket hoz létre, amelyek gyakran nem igényelnek további utómunkafolyamatokat.

Egyszerűsített folyamatirányítás

A kemence és a befecskendező rendszer közötti szoros kapcsolat segít fenntartani az állandó hőmérsékletet, ami egyenletesebb alkatrészgyártást eredményez.

A forró kamrás öntés hátrányai

Alacsonyabb olvadáspontú fémekre korlátozódik

A melegkamrás öntés eljárás a fémek alacsonyabb olvadáspontjaira korlátozódik, ami a magas hőmérsékletet igénylő anyagok, például az alumínium és a réz esetében korlátozza a használatát.

Potenciálisan alacsonyabb alkatrészsűrűség

A melegkamrás öntéssel előállított alkatrészek sűrűsége potenciálisan kisebb lehet a hidegkamrás öntéssel készültekhez képest. Az alkatrészek kisebb sűrűsége befolyásolhatja a végtermékek mechanikai tulajdonságait és szilárdságát.

A megfelelő eljárás kiválasztása: öntés: Hidegkamrás vs. melegkamrás öntés

A megfelelő nyomásos öntési eljárás kiválasztásához elengedhetetlen számos tényezőt figyelembe venni, amelyek a fémek tulajdonságaitól, a gyártási igényektől és a költségektől függnek. Mind a hideg-, mind a melegkamrás öntvények megkülönböztető előnyökkel és alkalmazásokkal rendelkeznek.

Legfontosabb megfontolások

A megfelelő öntési módszerek kiválasztásához a következő kulcsfontosságú tényezők alapos ismerete szükséges:

- Az anyag olvadáspontja

- Vágyott részsűrűség

- Termelési volumen

- Költségek figyelembevétele

Az anyag olvadáspontja

A kívánt anyag olvadási hőmérséklete fontos szerepet játszik a megfelelő öntési technikák kiválasztásában. Mivel a hidegkamrás öntéshez külön olvasztókemencére van szükség, a magas olvadáspontú anyagok, például az alumínium, a sárgaréz és a réz ideálisak.

Mivel azonban ezek az anyagok közvetlenül az öntőgépben megolvaszthatók, a melegkamrás öntés tökéletes az alacsonyabb olvadáspontú anyagok, például a cink- és magnéziumötvözetek számára.

Vágyott részsűrűség

A hidegkamrás öntést jellemzően olyan alkatrészek gyártásához részesítik előnyben, amelyeknek nagy sűrűségre és szilárdságra van szükségük, meghatározott mechanikai tulajdonságokkal. Ezzel az eljárással nagyobb alkatrészsűrűség érhető el, mint a kamrás öntéssel.

Termelési volumen

A várható gyártási mennyiségek mindkét öntési technikától függnek. A hidegkamrás öntés kiváló ismételhetőséget és pontosságot biztosít, ami előnyösebbé teszi az összetett alkatrészek nagy sorozatú gyártásához. Ezzel szemben a melegkamrás öntés kisebb volumenű sorozatgyártásra alkalmas.

Költségek figyelembevétele

A melegkamrás öntési módszer a gyorsabb és egyszerűbb beállítások miatt költséghatékony megoldás lehet kisebb sorozatszámú vagy kevésbé összetett alkatrészek esetében. A hidegnyomásos öntés a bonyolultabb berendezéstípusok és a hosszabb ciklusidők miatt magas kezdeti költségekkel jár. Ez azonban gazdaságosabb lehet nagyüzemi gyártás esetén.

Mikor válasszuk a hidegkamrás öntést

- Munka magas olvadáspontú fémekkel

- Nagy sűrűségű alkatrészeket igénylő alkalmazások

- Komplex alkatrészek gyártása nagy mennyiségben

Munka magas olvadáspontú fémekkel

A hidegkamrás öntés magas olvadáspontú öntőanyagok, például alumínium, sárgaréz vagy réz előállításához szükséges. A melegkamrás eljárás választása egyenetlen mechanikai tulajdonságokat okozhat, és károsíthatja a drága berendezéseit.

Nagy sűrűségű alkatrészeket igénylő alkalmazások

A nagy sűrűséget és robusztus mechanikai tulajdonságokat igénylő alkalmazások tökéletes választásként közelítik meg a hidegkamrás öntést.

Komplex alkatrészek gyártása nagy mennyiségben

A hidegkamrás burkolat kiválóan alkalmas bonyolult alkatrészek nagy mennyiségben történő gyártására. A precizitás és a következetesség elengedhetetlen az összetett formatervezéshez.

Mikor válasszuk a forró kamrás öntést

- Alacsonyabb olvadáspontú fémek használata

- Gyorsabb termelési ciklusok előtérbe helyezése

- Költséghatékony megoldás kisebb gyártási darabszámokhoz

Alacsonyabb olvadáspontú fémek használata

A melegkamrás öntés ideális az alacsonyabb olvadáspontú anyagokból készült alkatrészek gyártására. Például az olyan anyagok, mint a magnézium és a cink alacsonyabb olvadáspontúak, és nem jelentenek veszélyt a gépekre.

Gyorsabb termelési ciklusok előtérbe helyezése

Az olyan projekt esetében, ahol a gyorsaság az elsődleges szempont, a melegkamrás öntés gyors ciklusidőt biztosított.

Költséghatékony megoldás kisebb gyártási darabszámokhoz

A melegkamrás öntés a költséghatékonyság és a gyorsabb beállítási idő miatt alkalmas kisebb gyártási darabszámok esetén.

Következtetés:

A megfelelő öntési lehetőségek kiválasztása a meleg- és a hidegkamrák között döntő fontosságú a termelés optimalizálásához. A melegkamrás öntés lehetővé teszi az alacsony olvadáspontú anyagokból készült alkatrészek költséghatékony előállítását.

A hidegöntés kiválóan alkalmazható magas olvadáspontú anyagok, például alumínium- és rézötvözetek esetében, mivel kiváló sűrűséget és mechanikai tulajdonságokat biztosít. A legjobb gyártási eljárás kiválasztásához a fém típusának, a gyártási mennyiségnek és a költségeknek a figyelembevétele elengedhetetlen a kívánt alkatrészek előállításához.

A technológia fejlődésével mindkét gyártási technika tovább fejlődik, és a gyártási ágazatokban a pontosság és a hatékonyság javítását célzó új lehetőségeket kínál.

0 hozzászólás