Döküm ve Dökümhane Arasındaki Fark: Metal imalatından bahsederken sıklıkla iki terim bir arada kullanılır: döküm ve dökümhane. Mühendislik, imalat, metal imalatı veya tedarik zinciri tedarikinde çalışma ortamında yer alan bireyler aralarındaki ayrımı anlamalıdır. İnsanlık tarihinin en eski ve önemli üretim süreçlerinden biri metal dökümdür. Ham metalin çok hassas, iyi şekillendirilmiş, dayanıklı endüstriyel ve ticari ürünlere dönüştürülmesini sağlar. Bununla birlikte, döküm kelimesi genellikle uysal bir şekilde kullanılır, ancak bir eylem olarak döküm ile döküm işleminin gerçekleştirileceği kuruluş olarak dökümhane arasında bir fark vardır. Bu ikisi el ele gider ancak esasen farklıdır.

Döküm, ister bir dişli, ister bir boru bağlantısı veya bir motorun karmaşık bir parçası olsun, erimiş metalin belirli bir şekle dönüştürülmek üzere bir kalıba dökülmesidir. İmalat montajında bir aşamadır. Buna karşılık dökümhane, bu sürecin ve eritme, kalıp hazırlama, son işlem ve kalite kontrolleri gibi diğer birçok sürecin tutarlı ve ölçeklenebilir bir şekilde gerçekleştiği yerdir. Döküm ve dökümhane faaliyetleri arasındaki farkın bilinmesi, üretim planlaması, maliyet tahminleri veya tedarikçi seçimi açısından son derece önemlidir.

Bu makalede yazar bir dökümhaneyi, ana aşamalarını ve genel döküm kavramından nasıl farklı olduğunu tanımlamaktadır.

Foundry nedir?

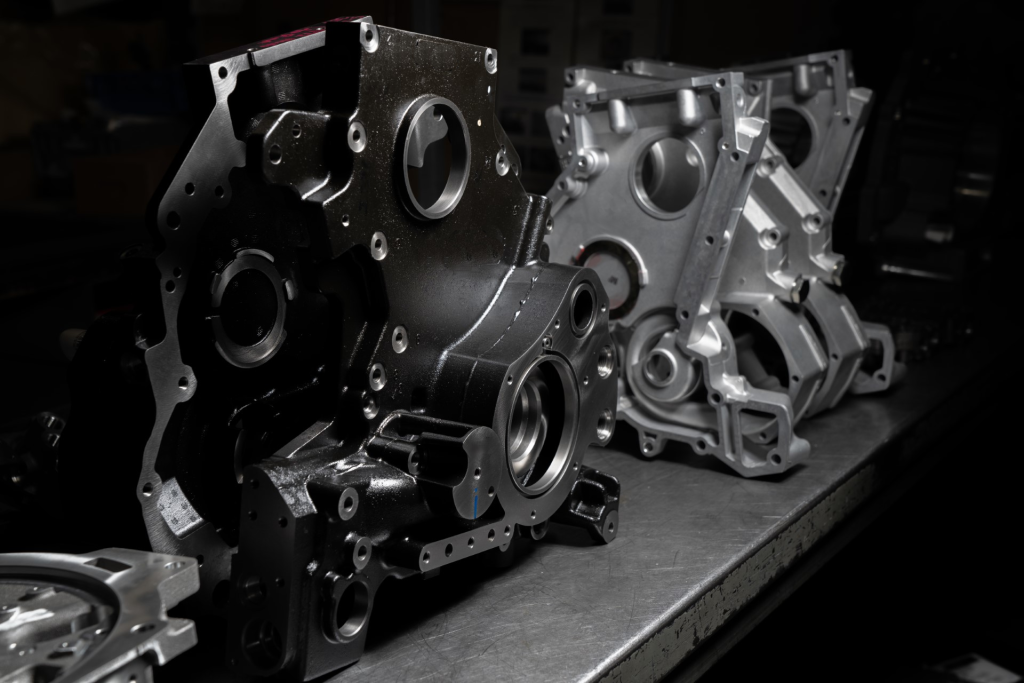

Dökümhane bir metal döküm sahasıdır. Endüstriyel bir tesiste veya atölyede karmaşık parçalar ve şekiller oluşturmak için erimiş metalin kalıplara döküldüğü yerdir. Dökümhanelere büyük ölçüde bel bağlayan sektörlerden bazıları otomotiv endüstrisi, havacılık endüstrisi, inşaat endüstrisi, tarım endüstrisi ve enerji endüstrisidir.

Döküm Sürecine Genel Bakış

Bir dökümhanenin normal çalışması aşağıdaki adımları içerir:

- Desen Yapımı: Son bölümün bir kopyasını geliştirmek.

- Kalıp Hazırlama: Kalıp boşluğuna, yani kum veya metale döküm.

- Metal Eritme: Metalin erimiş halde ısıtılması.

- Döküyorum: Erimiş metalin kalıba dökülmesi.

- Soğutma ve katılaştırma: metali soğumaya ve sertleşmeye bırakır.

- Temizlik ve Sarsıntı: Kalıbın kazınması ve temizlenmesi.

- İşleme, Nakliye ve Denetim: Taşlama, işleme ve kalite kontrol.

Dökümhane, son teknoloji mühendisliği ile metalürji bilimini birleştiren çok teknik bir ortamdır. Küçük atölyelerden günde binlerce döküm yapabilen büyük endüstriyel tesislere kadar çeşitlilik gösterirler.

Dökümhane Türleri

Dökümhane. Farklı döküm türlerinde uzmanlaşmış birkaç çeşit dökümhane vardır:

- Demir Dökümhaneleri: Demir ve çelikten heykel.

- Demir Dışı Dökümhaneler: Alüminyum, bronz ve diğer alaşımlar üzerine yoğunlaşın.

- Jobbing Dökümhaneleri: Küçük miktarlarda veya müşteriye özel parçalar üretin.

- Üretim Dökümhaneleri: Pbüyük miktarda bileşen üretir.

Dökümhanelerde Genellikle Kullanılan Metaller

Uygulamaya bağlı olarak, dökümhaneler çalışmak için çok çeşitli metallerle çalışır. En yaygın olanları şunlardır:

- Dökme Demir: Ayrıca kolayca dökülebilir olması ve titreşim sönümlemesi yaratmasıyla da tanınır.

Dökme Çelik: Daha fazla güç ve dayanıklılık sağlar. - Alüminyum Alaşımlar: Korozyonsuz ve hafiftir.

- Bronz ve Pirinç: Genellikle süs veya aşınmaya dayanıklı parçalara uygulanırlar.

- Magnezyum Alaşımları: Hafiftir ve yanıcılık riski nedeniyle yaygın olarak kullanılmaz.

Çeşitli metaller erimiş halde farklı davranışlara sahiptir ve bu nedenle dökümhanelerin özel kullanım, erime sıcaklığı ve kalıp malzemelerini dikkate alması gerekir.

Bir Dökümhanenin Önemli Süreçleri

Bir dökümhane süreci, tümü nihai dökümün kalitesi ve hassasiyeti için gerekli olan çeşitli temel süreçlerden oluşur:

1. Desen Yapımı

Kalıp, dökümü yapılacak son nesnenin bir kopyasıdır. Kalıp boşluğunu oluşturmak için kullanılır. Kalıplar, döküm tekniğine bağlı olarak ahşap, plastik, metal veya hatta balmumundan olabilir.

2. Kalıplama

Bu, kum veya seramik gibi kalıplama malzemesi üzerinde desenin negatif bir baskısının yapılacağı anlamına gelir. Bunların iki türü mevcuttur:

Yeşil kum kalıplama: Yeşil kum kalıplama, bağlayıcısı az olan veya hiç olmayan kumlar kullanır ve ASTM A588 kutu veya ASTM A370 kutu (resimde) yapımında kullanılan bir işlemdir; bu, dökme çelik aks kutuları yerleştirilmiş kalıplara dökülerek üretilen yüksek mukavemetli bir dökme demirdir ve bunlar da kum içine yerleştirilir.

3. Füzyon ve Dökme

Metalleri eritmek için kullandıkları fırınlar arasında indüksiyon fırınları, elektrik ark fırınları veya kupol fırınları bulunmaktadır. Metal eritildikten sonra yerçekimi, basınç ya da vakum yardımıyla kalıba dökülür.

4. Soğuma ve Katılaşma

Metal, döküldükten sonra bir kalıp şeklinde katılaşır. Tane yapısının, mekanik özelliklerin ve yüzey kalitesinin dağılımı soğuma oranlarına bağlıdır.

5. Temizlik ve Sarsıntı

Kalıp sökülür (tek kullanımlık olanlarda) ve katılaşmış parça çıkarılır. Kumlama, taşlama veya kimyasallarla muamele döküm temizleme işlemleridir.

6. Kontrol ve Parlatma

Son süreçler boyutsal işlem, tahribatsız testler, ısıl işlem ve talaşlı işlemeyi içerir. Gözeneklilik veya büzülme gibi hatalar belirtilir ve düzeltilir.

Döküm nedir?

Erimiş metali bir nesneye dökerek metal bir nesne oluşturma işlemi şu şekilde bilinir döküm. Gerçekleştirildiği yer değil, süreç veya yöntemdir. Dökümler bir dökümhanede yapılabileceği gibi, dökümhane olmayan atölyelerde veya üretim hatlarında da yapılabilir.

Basitçe söylemek gerekirse:

- Burası bir dökümhane. Bu işleme döküm denir.

- Genel olarak çeşitli döküm türleri sınıflandırılabilir.

Döküm Yöntemi Çeşitleri

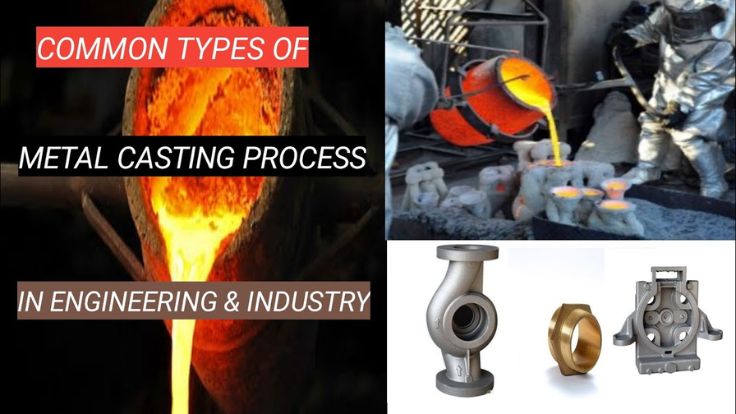

Döküm birkaç şekilde gerçekleştirilebilir. Bunlar şunları içerir:

1. Kum Döküm

En eski ve çok amaçlı tekniklerden biridir. Şekil ve boyutlardaki metal bileşenler kum kalıbı ile yapılabilir.

2. Basınçlı Döküm

Erimiş metali yüksek basınçlı yeniden kullanılabilir çelik kalıplara zorlama eylemlerini ifade eder. Yüksek hacimli alüminyum, çinko ve magnezyum alaşımları için tipiktir.

3. Hassas Döküm (Kayıp Balmumu)

Büyük bir doğruluğa sahiptir ve havacılık ve tıp endüstrilerinde uygulanır. Balmumu kalıpları seramikle kaplanır ve balmumu eritilerek bir boşluk bırakılır.

4. Kalıcı Kalıp Döküm

Yerçekimi veya düşük basınç ve yeniden kullanılabilir metal boşlukların kullanımı yoluyla boşlukları doldurur. Kum dökümden boyutsal olarak daha doğrudur.

5. Santrifüj Döküm

Parçaları dökmek için merkezkaç kuvveti kullanılır ve erimiş metali eğirme kalıbı boyunca şekillendirir. Borular veya rulmanlar gibi silindirik bileşenlerle çalışırken uygundur.

Dökümhane ile döküm arasındaki fark nedir?

Tablo 1: Dökümhane ve döküm arasındaki farklar

| Aspect | Dökümhane | Döküm |

| Tanım | Dökümün gerçekleştiği endüstriyel tesis | Metalin bir kalıba dökülerek şekillendirilmesi işlemi |

| Kapsam | Tüm altyapı, ekipman ve işgücünü içerir | Tek bir işlemi veya bir dizi adımı ifade eder |

| Odaklanma | Üretim ortamı | Üretim tekniği |

| Şunları içerir | Kalıp hazırlama, eritme, kalıplama, dökme, temizleme ve denetleme | Erimiş metalin eritilmesi, dökülmesi ve katılaştırılması |

| Örnek | Bu otomotiv parçası bir dökümhanede üretilmiştir. | Bu vana kum döküm kullanılarak üretilmiştir. |

İnsanların Döküm ile Dökümcülüğü Karıştırmasının Nedeni?

İki kelime, dökümhane ve döküm arasındaki ayrılmaz ilişki, bazen kelimelerin resmi olmayan dilde nasıl kullanıldığının ve reklamdaki tanımlarının bir sonucudur. Döküm fabrikası veya döküm tesisi terimleri, özellikle de dökümhane kastediliyorsa, birbirinin yerine kolayca kullanılabilir.

Buna ek olarak, bir dökümhanede gerçekleşen ana işlemin döküm olduğu göz önüne alındığında, iki kelime oldukça eşanlamlı hale gelmektedir. Bununla birlikte, sektörde çalışan kişiler için bu ayrım rollerin, sorumlulukların ve prosedürlerin tanımlanmasında faydalıdır.

Döküm ve Dökümcülüğün Gerçek Hayatta Kullanımı

Döküm, çeşitli endüstrileri destekleyen temel üretim süreçlerinden biridir. Dökümhaneler hem ağır sanayinin hem de hafif sanayinin önemli bir parçasıdır. Döküm bileşenlere bağlı olan ana alanlardan bazıları aşağıdaki gibidir:

1. Otomotiv Endüstrisi

Döküm parçalar motorlarda, şanzıman sistemlerinde, şaside ve süspansiyon parçalarında yaygın olarak kullanılmaktadır. Tipik olanlar şunlardır:

- Motor blokları

- Silindir kapakları

- Fren kampanaları

- Şanzımanlar

Bu alan, güçlü, ucuz ve iyi işlenmiş alüminyum ve demir dökümler tarafından işgal edilmektedir.

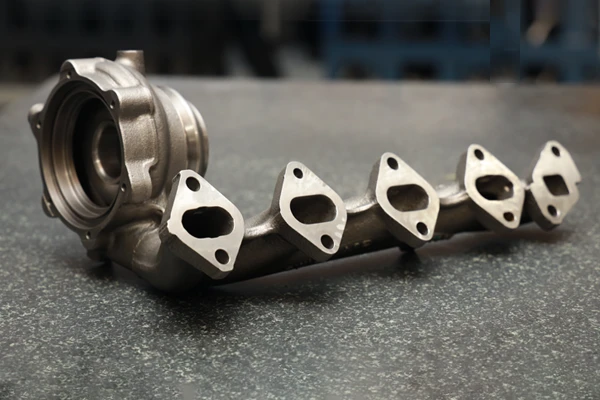

2. Havacılık ve Uzay

Havacılık ve uzay, hem hafif hem de yüksek mukavemetli parçalar gerektirir. Hassas döküm ve diğer hassas döküm işlemleri kullanılır.

- Türbin kanatları

- Jet uçak parçaları

- Yapısal braketler

Bu durumda, mekanik mukavemetin yanı sıra boyutsal tolerans ve yorulma direnci sistemleri de dikkate alınır.

3. Altyapı ve inşaat

İnşaatta dökme demir ve çelik kullanmanın amaçları şunlardır:

- Su boruları

- Drenaj sistemleri

- Destek yapıları

- Rögar kapakları

Bu da onları uzun ömürlü kılar ve zorlu bir ortamda hayatta kaldıkları için altyapı projesi için uygundurlar.

4. Güç ve Enerji

Termik, hidroelektrik veya rüzgarla çalışan enerji santrallerinde dökümler bulunabilir:

- Türbin gövdeleri

- Valf gövdeleri

- Pompa gövdeleri

Yüksek basınç ve sıcaklık seviyelerine dayanabilen büyük, karmaşık bir şeklin yapılabilmesi döküm işlemine dayanır.

5. Tarımsal Ekipmanlar

Dayanıklılıkları ve aşınma dirençleri nedeniyle, ağır dökme demir veya sfero parçalar traktörlerde, pulluklarda ve biçerdöverlerde kullanılır. Bu sektöre yardımcı olmak için dökümhanelerde üretilen parçalar şunlardır:

- Dişli muhafazaları

- Aks bileşenleri

- Karşı ağırlıklar

Dökümhanelerin ve Döküm Proseslerinin Faydaları

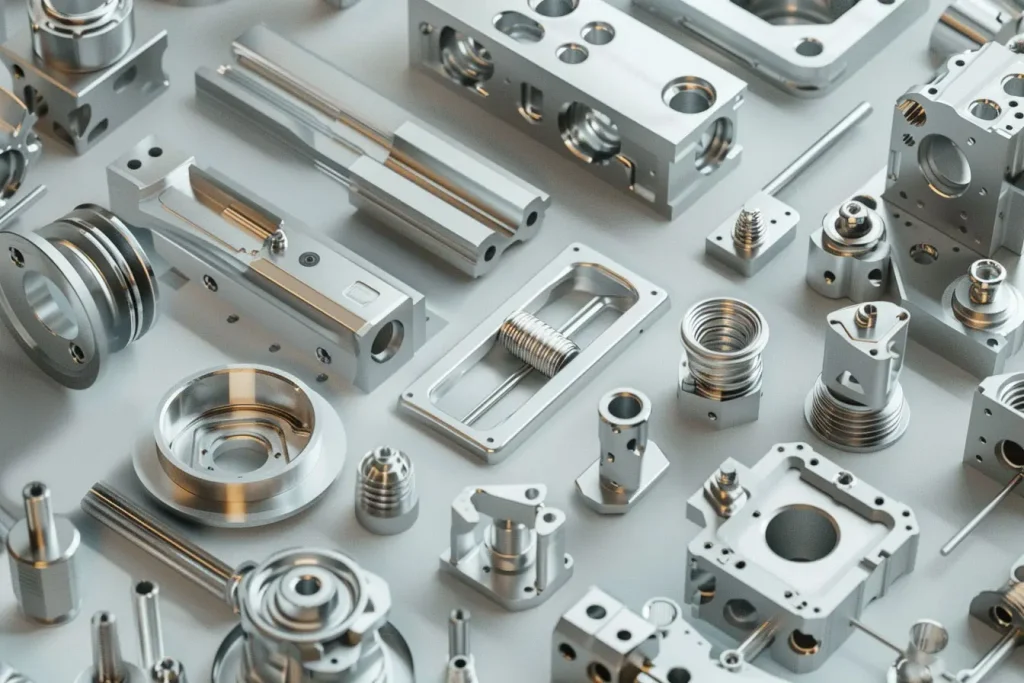

Döküm prosedürü, onu çok çeşitli üretim projeleri için mükemmel kılan çeşitli güçlü avantajlar içerir:

Tasarım Esnekliği

Üreticiler döküm kullanıyor geniş yüzey alanları ve karmaşık geometriler, iç boşluklar ve talaşlı imalat veya kaynak kullanarak üretilmesi zor veya maliyetli olan diğer karmaşık şekiller elde etmek için.

Geniş Malzeme Çeşitliliği

Döküm, demir ve demir dışı metallerin yanı sıra egzotik alaşımlarla da kullanılabilir. Dökümhaneler, malzemeleri ısı direnci, aşınma direnci ve korozyon direnci gibi performans taleplerine uyacak şekilde uyarlama seçeneğine sahiptir.

Maliyet Verimliliği

Döküm, özellikle büyük üretim seviyelerinde diğer üretim yöntemlerine kıyasla daha uygun maliyetlidir. Kalıp üretildiğinde, daha fazla üretim hızlı ve ekonomiktir.

Minimum Atık

Çağdaş dökümhanelerin çoğunda etkin geri dönüşüm uygulanmaktadır. Hurda metaller eritilip yeniden işlenerek hammaddeler daha ucuz hale getirilebilmekte ve çevreye verilen zarar en aza indirilebilmektedir.

Ölçeklenebilirlik

Dökümhaneler, süreçte nispeten az bir değişiklikle küçük üretimden seri üretime geçme esnekliğine sahiptir ve bu da dökümhaneleri tam ölçekli üretimlerin prototipini oluşturmada birincil tercih haline getirir.

Sınırlar ve Olumsuzluklar

Gerçekten de, döküm ne kadar çok yönlü olsa da, bir dizi sınırlaması da yok değildir. Dezavantajların bilinmesi, uygun bir üretim sürecinin seçilmesinde merkezi öneme sahiptir.

Boyutsal Doğruluk

Kullanılan döküm yöntemine bağlı olarak bir miktar büzülme ve eğrilme beklenebilir. Sıkı toleranslar genellikle işleme gibi müteakip bir süreci içerir.

Yüzey İşlemi

Döküm yüzeylerin, özellikle kum dökümde, sıklıkla taşlama veya parlatma gibi ikincil işlemlerden geçmesi gerekir.

En yüksek başlangıç takım maliyeti

Kalıplar ve desenler, basınçlı döküm ve hassas döküm gibi süreçlerde çok maliyetli ve zaman alıcı olabilir.

Kusurlar

Gözeneklilik, büzülme, sıcak yırtıklar veya inklüzyonlar ortaya çıkabilir ve bu sorunlar üretim sürecinde etkili bir şekilde ele alınmadığı takdirde ortaya çıkan ürünün bütünlüğünü tehlikeye atabilir.

Döküm ve Diğer Üretim Prosesleri Arasında Seçim

Dövme, işleme veya fabrikasyon yerine dökümün seçilmesi birçok faktöre bağlıdır:

Tablo 2: Döküm ve Diğer Üretim Prosesleri Arasındaki Seçim

| Faktör | Döküm Ne Zaman Seçilmeli |

| Karmaşık Geometri | Parçalar karmaşık şekillere veya iç kanallara sahip olduğunda |

| Yüksek Hacimli Üretim | Yüzlerce veya binlerce aynı parçayı üretirken |

| Malzeme İhtiyaçları | Özel alaşımlar gerektiğinde |

| Maliyet Değerlendirmeleri | Daha az malzeme atığı ve yeniden kullanılabilirlik önemli olduğunda |

| Ağırlık Sınırlamaları | Büyük, ağır bileşenlere daha düşük maliyetle ihtiyaç duyulduğunda |

Bununla birlikte, çok yüksek mekanik mukavemet, hassasiyet veya yüzey kalitesi gerektiren kullanımlarda, dökümün dövme veya CNC işleme ile değiştirilmesi gerekebilir.

Dökümde Modern Trendler ve Otomasyon

Modern dökümhaneler, diğer tüm endüstriler gibi, teknolojideki ilerlemelerle hızla gelişmektedir. Ana trendler arasında şunlar var:

Akıllı Dökümhaneler (IoT 4.0)

Dökümhanelerde kalite kontrolü ve üretkenlik, IoT sensörlerinin uygulanması, gerçek zamanlı veri yakalama ve kestirimci bakım ile dönüşüme uğruyor.

3D Baskı kullanarak kalıplar ve desenler

Katmanlı imalat, kalıpları doğrudan üretmenin ve hatta artık kalıp dökmenin bir yöntemi haline geldi ve şu anda teslim süresini ve prototipleme harcamalarını kısaltıyor.

Sürdürülebilirlik

Dökümhaneler, elektrikli ergitme fırınları ve daha iyi toz/partikül emisyon kontrolü gibi yöntemlerle üretimde daha temiz hale gelmektedir.

Simülasyon Yazılımı

Mühendisler, gelişmiş döküm simülasyon yazılımlarını kullanarak metal akışını, katılaşmayı ve olası kusurları üretime geçmeden çok önce görebilir ve böylece daha az atık oluşturup kaliteyi artırabilirler.

Küresel Üretimde Dökümhanelerin Geleceği

Parça imalatı için daha sofistike süreçler dökümhaneleri geride bırakmış olsa da dökümhaneler hala hayati önem taşımaktadır. Metallerden büyük ölçekte güçlü, büyük ve karmaşık parçalar üretebilmeleri, endüstrilerde geçerliliklerini korumalarını sağlıyor. Dijitalleşme buluşları, sürdürülebilir üretim ve süreç kontrolünde yapay zeka kullanımı yoluyla daha akıllı ve sürdürülebilir hale geliyorlar.

Ayrıca, elektrikli araçların, rüzgar enerjisi tesislerinin ve havacılık alanındaki gelişmelerin artan popülaritesi de yüksek performanslı dökümlere olan talebin artmasına katkıda bulunmaktadır.

Genel Bakış: Dökümhane ve Döküm Arasındaki Bazı Temel Farklılıklar

Tablo 3: Temel farklılıkların bir özeti:

| Element | Dökümhane | Döküm |

| Tanım | Metal döküm yapan bir tesis | Erimiş metali kalıplara dökerek metali şekillendirme imalat süreci |

| Kapsam | Kalıp yapımından finisaja kadar dökümün tüm aşamalarını içerir | Yalnızca erimiş metal şekillendirme sürecini ifade eder |

| Örnek Kullanım | Bu dişli kutusu Çin'de bir dökümhanede üretilmiştir. | Parça kum döküm kullanılarak yapılmıştır. |

Kısacası:

Döküm bir dökümhanede gerçekleşir. Döküm, bir dökümhanedeki işlemdir.

Son Düşünceler

Arasındaki ayrım dökümhane ve döküm sadece anlamsal değildir; mühendisler, satın almacılar ve imalat şirketleri için çok önemlidir. Dökümhaneler, döküm sürecinin profesyonel, güvenli ve tutarlı bir şekilde yürütüldüğü büyük ölçekli üretim tesisleridir. Parça tedariki, tedarikçi değerlendirmesi ve üretim süreçlerinin iyileştirilmesi söz konusu olduğunda, bu terimlerin her birinin belirli işlevlerini anlamanın faydaları, daha yüksek bir başarı seviyesi ve hatta daha kaliteli bir ürünle sonuçlanabilir.

Sıkça sorulan sorular

1. Döküm ve dökümhane aynı anlama mı gelir?

Hayır. Süreç dökümdür ve dökümün gerçekleştirildiği yer bir dökümhanedir.

2. Dökümhane kullanmadan döküm yapmak mümkün mü?

Modern üretim zamanlarında bile herhangi bir türde döküm asla açık bir alanda yapılamaz, çünkü ekipman ve güvenlik gereksinimleri bunun bir dökümhanede yapılmasını gerektirir.

3. Döküm yapmak mı yoksa dökümhane işletmek mi daha karmaşıktır?

Dökümhane, kalite yönetimi de dahil olmak üzere ürün tasarımı ve tamamlanmasının tüm yaşam döngüsünü işlediği için daha da karmaşıktır.

4. Sadece döküm yapmayan herhangi bir dökümhane var mı?

Evet. Yüzey bitirme, işleme ve ısıl işlem de birçok dökümhanede yaygın olarak mevcuttur.

5. Metal bir parça döküm olarak mı yoksa dökümhane parçası olarak mı adlandırılmalıdır?

Süreç, döküm parça kullanılarak belirtilebilirken, dökümhane yapımı, menşei veya üretim kalitesini belirtmenin önemli olduğu durumlarda bir alternatiftir.

0 Yorum