医療機器のダイカストは製造工程です。製造業者はこの技術を使って高品質の金属部品を作ります。それは医療機器に広く使用されている。ダイカストでは、材料を溶かし、高圧下で金型キャビティに流し込む。この工程により、正確な寸法と公差を持つ複雑な部品が作られます。

この記事では、医療機器の製造に使用されるダイカスト技術を学びます。また、その適切な材料、用途、設計上の推奨事項についても詳しく説明しました。

医療機器ダイカスト技術の種類

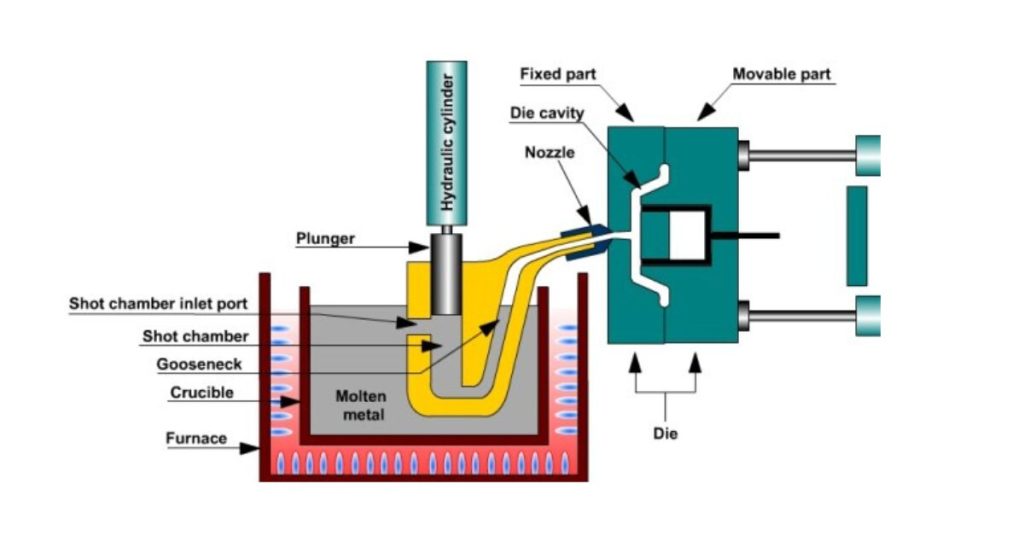

ホットチャンバー・ダイカスト

ホット・チャンバー・ダイカストでは、メーカーはるつぼを使用する。このツールは溶融金属を保持し、機械に移送する。この材料をインジェクターとプランジャーを使って金型に直接注入する。

機械に取り付けられたエントリー・ポートによって、この金属がキャビティに流れ込む。メーカーは通常、亜鉛のような低融点金属を扱う際にこのプロセスを使用する。彼らはこの金属を380~420℃(716~800°F)の温度で溶かす。圧力は10~100MPa(1450~14500psi)です。この工程は、1台につき1サイクル、約1~5分で完了する。

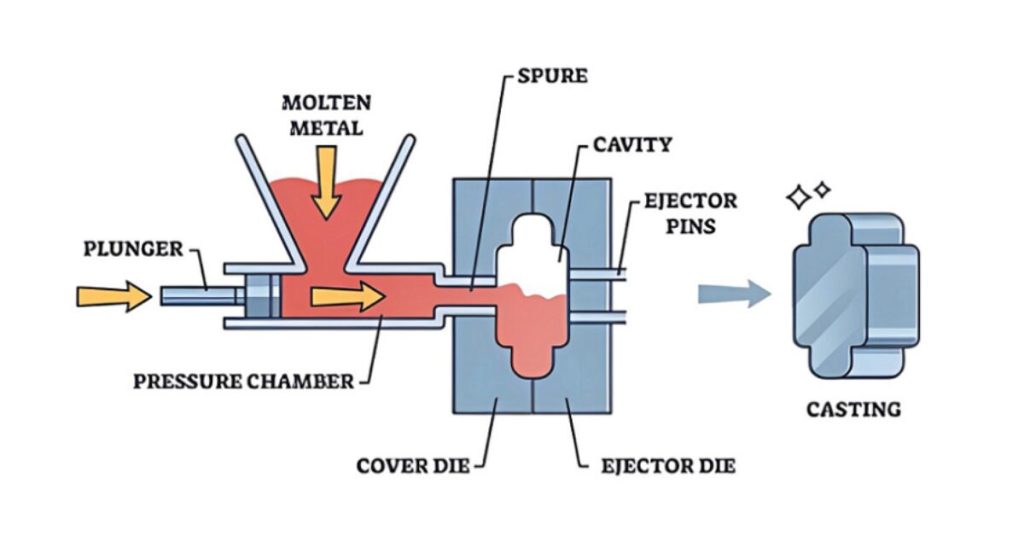

コールド・チャンバー・ダイカスト

メーカー各社は、製造時に別のレードルを使用している。 コールドチャンバーダイカスト.溶融金属をチャンバーに送り込むために使用する。これは、プランジャーが溶融金属を金型に押し込む前に行われる。るつぼは機械の外に置かれる。熱を下げ、部品を損傷から守ります。

これらの高融点金属で医療用部品を作成する場合、この処理を使用することができます。例えば、アルミニウム金属は500-700℃(932-1292°F)の温度で、10-300MPa(1450-43500psi)の圧力で操作される。コールド・チャンバー・プロセスのサイクルタイムは2~10分程度です。

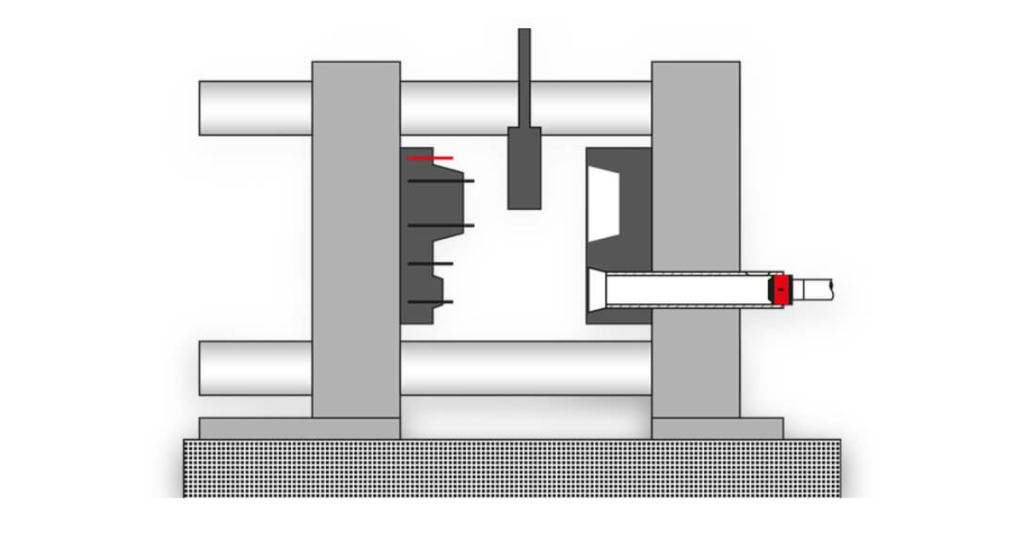

医療機器の金型設計

強力で正確な鋳造品を得るためには、金型の設計が重要です。選択した金型によって、液化した金属が自由に動き、素早く冷却されることを確認する必要があります。これに加えて、メタル流量を0.1~10kg/s(0.22~22ポンド/s)の間に保つようにします。

同様に、凝固のための冷却チャネルは、1~100℃/秒(1.8~180°F/秒)の範囲でなければなりません。優れた金型設計は、亀裂やエアポケットのような欠陥を減らします。また、完成品の靭性や外観も向上させることができます。

金型はどのくらいの熱に耐えられるか?

一般的に、メーカーは高強度ダイを製造している。これらの金型は、150~300 °C (302~572 °F)の温度に対応できます。これらのダイスを使用することで、正確な鋳物を製造することができます。

メーカーは一般的に、硬度40~60HRC(ロックウェル硬度スケール)の焼き入れ鋼のような強度の高い素材を選択します。これにより、金型は繰り返し使用できる耐久性を備えています。

また、鋳物を簡単に取り外すためのエジェクターピンのような機能も追加される。これらのピンは1~100kNの力を発揮する。

さらに、よく設計された金型は10,000~100,000回使用できる。ただし、これは素材と使用方法によるところが大きい。

特徴を取り入れる

エンジニアたちは、生産中にダイカストにさまざまな機能を追加する。例えば、金型に直径5~20mm(0.2~0.8インチ)の冷却溝を作る。この溝により、操業中の冷却効率が向上する。また、冷却速度は1~100℃/秒(1.8~180°F/秒)に保たれる。

さらに、ねじ部品やブッシングなどのインサートも金型に入れる。この追加は鋳造前に行われる。

メーカーは、M4からM12までの一般的なインサート・サイズ、または直径10~50mm(0.4~2インチ)のブッシングを使用しています。これらのインサートは、正確な形状の部品を製造し、後で機械加工する必要性を回避します。

冶金学

ダイカスト鋳造には一定の冶金的特性が必要です。金属の結晶粒組織は、その強度にダメージを与えます。例えば、10マイクロメートル以下の微細な結晶粒を維持すると、部品の強度が増します。また、このような部品は割れません。

部品の気孔は、空気の通過や収縮によって生じることが多い。これは部品の強度にとって好ましくなく、30%まで弱くなる可能性がある。これを避けるには、アルミニウムの場合のように、650 °C前後に温度を制御してください。

また、1500~3000psiの圧力を使用する。さらに、急冷技術を適用することで、欠陥を50%以上削減することができます。これらの溝は均一な凝固を保証し、応力を軽減します。

ショット重量と潤滑油

一般的に、ショット重量とは溶融金属の量のことである。メーカーが1回の鋳造サイクルで使用する量です。一般的には部品の大きさによって異なり、50グラムから50キログラム(0.1ポンドから110ポンド)の範囲であることが多い。

ショットの重量をデジタルスケールや自動投与システムで測定する。そうすることで、精度を確保することができます。正確なショット重量は、ダイキャビティの容積と一致していなければなりません。ダイカストにはオーバーフローリザーバーがあります。そのため、部品が無駄なく完全に充填されるようにします。

設計上の考慮事項

メーカー各社は、医療機器ダイカスト用に丸いエッジと滑らかな移行部を追加することに重点を置いています。これらの形状はひび割れを防ぎ、強度を確保する。例えば、接合部の厚みを1.5~3mm程度に均一に保とうとします。そのため、接合部が外れることはありません。

また、タイトなコーナー、シャープなエッジ、不規則な形状を避けることは、欠陥やトリミングコストを削減します。シンプルで滑らかなデザインは、鋳造品質、信頼性、精度を向上させるからです。さらに、部品が厳しい医療基準に適合することを保証します。

潤滑剤と離型剤

潤滑剤と離型剤は、部品の取り出し作業をスムーズにします。このため、鋳造前に金型表面にスプレーするか、ブラシで塗布する必要があります。

自動スプレーシステムと手動の両方の方法を試すことができる。特に、約0.1~0.5リットル(3.4~17オンス)の潤滑油を自動で使用すれば、1サイクルが完了する。手動の場合、時間はかかるが、スプレーボトルやブラシを使って隠れた部分をカバーすることができる。

これらの潤滑剤は、金属が金型に固着するのを強力に阻止する。摩擦を減らし、部品をスムーズに飛び出させます。さらに、潤滑剤はダイスの寿命を向上させ、磨耗から保護します。新しいダイが必要になる前に、多くの場合、10万ショットまで可能です。

医療機器ダイカスト用途

手術器具:

メーカー各社は、鉗子、メス、リトラクターなどの器具をダイカストで製造している。 これらの器具は、より軽く(50~200グラム)、丈夫で、滅菌しやすい。ダイカスト鋳造により、これらの部品は滑らかな仕上げ、厳しい公差(±0.05mm)、繰り返し使用できる安定した品質が得られる。

画像診断装置

いくつかのダイカスト部品は、150℃までの高温に対応できる優れた設計が必要です。例えば、X線管のハウジングやMRI装置の部品などです。これらの部品はまた、優れた熱伝導性(150~200W/m・K)と厳しい環境下での耐久性を備えています。

植込み型デバイス:

メーカーは、整形外科用のネジ、人工関節、歯科用インプラントを作るために生体適合性のある材料を使用している。例えば、チタン合金。これらの器具は腐食に強く、600MPaという高い疲労強度を持つ。そのため、体内で何十年も長持ちする。

ダイカストによる医療用具の製作

ダイカストプロセスは、医療機器に正確な形状と均一性を提供します。例えば、外科用鉗子はダイカスト鋳造によって精度が向上します。メーカーはステンレス鋼を使用し、強度を高めている(硬度40~50HRC)。また、グリップ力を高めるため、鋸歯状のジョーを追加しています。

工具に付属するボックスロックは安定性を提供する。また、ラチェット部が工具の位置を固定する。メーカーは扱いやすいようにシャンクの長さを10~20cm程度にしている。また、しっかりと握れるようにリングハンドルも付属している。ダイカストは、医療処置における使いやすさを向上させるため、正確な形状と均一性を実現します。

植込み型デバイスの材料要件

メーカーは一般的に、植込み型器具にチタンとアルミニウム合金を使用しています。移植器具の材料は厳しい基準を満たさなければならないことを知っているからです。そのため、チタンとアルミニウムは体内での安全性と優れた性能を提供する。また、インプラントは反応しにくく、体組織に害を及ぼさないものでなければなりません。

また、ボディの内部環境は過酷であるため、時間が経っても錆びない素材でなければならない。しかし、これを避けるために、電気メッキやアルマイト処理などの追加コーティングを施すことができます。例えば、アルマイト処理は耐摩耗性を高め、粗さRa≦0.8μmの滑らかな表面を作ります。

医療用ダイカスト材料の特性

| プロパティ | A380アルミニウム | AZ91D マグネシウム | Ti-6Al-4Vチタン | 316Lステンレス鋼 |

| 引張強度 | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| 降伏強度 | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa(120 ksi) | 205 MPa (30 ksi) |

| 伸び | 3.50% | 3% | 10-14% | 40% |

| 硬度 | 80-90 HB (ブリネル) | 60-70 HB | 34 HRC(ロックウェルC) | 150-190 HB |

| 密度 | 2.7 g/cm³ | 1.74 g/cm³(非常に軽量) | 4.43 g/cm³ | 8.0 g/cm³ |

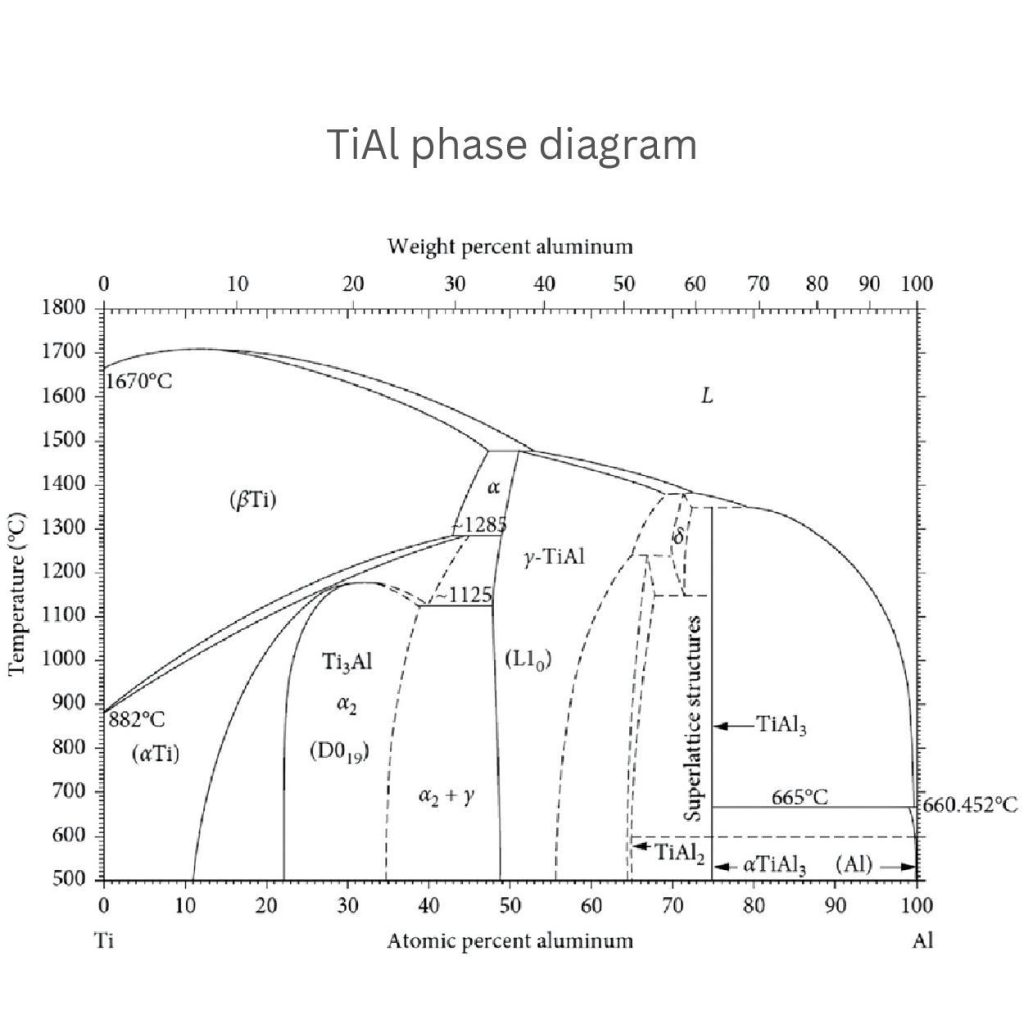

TiAl材料の比較

チタンとアルミニウムは、高性能の医療用アプリケーションを作るための重要な合金である。与えられた図は、その含有量と温度に基づいて異なる相を示しています。

例えば、α-Tiは低温(882 °C以下)で形成される。強度は優れているが、延性は低い。同様に、アルミニウム含有量が50-55%まで増加すると、γ-TiAlが形成される。これは高温で優れた強度を発揮する。

Ti3Alはα2領域で形成される。これは、660.45℃のような温度での強度と安定性を提供する。さらに、α2+γ相の両方を持つ合金は、バランスのとれた強度と延性を与える。これらにより、TiAl合金は医療用インプラントのような高温用途に非常に適している。

医療機器向けダイカストの利点

- 精度と正確さ

- 複雑な幾何学

- 経済効果

- 患者転帰の改善

- 医療費の削減

精度と正確さ

内側部品用のダイカストを使用すれば、±0.05 mmという厳しい公差で比類のない精度を達成できます。このプロセスにより、手術器具やインプラントに正確な寸法が得られます。ダイカスト技術は、医療用具の性能と適合性も向上させます。

複雑な幾何学

ダイカスト鋳造では、非常に複雑なデザインも可能です。例えば、厚さ1mm以下の内装や薄肉構造などです。また、X線管のハウジングやMRIの部品のような複雑な部品も作ることができます。他の方法では製造が難しかったり、コストがかかったりするものです。

経済効果

ダイカストは、小規模から大規模な生産レベルまで、手頃な選択肢です。自動化により、人件費を30%まで削減できるからです。さらに、その迅速な生産サイクルにより、リードタイムは約2~4週間短縮されます。また、このプロセスでは、材料の使用量が少なく、廃棄物も5%未満に抑えられます。

患者転帰の改善

ダイカスト技術は、インプラント部品の寿命を延ばします。これらの技術により、インプラントの強度が高まります。例えば、整形外科用インプラントをダイカストで製造すれば、10~20年は持つようになります。なぜなら、ダイカストは頻繁な交換の必要性を減らすからです。さらに、成形部品は手術時間を短縮します。取り扱いが簡単で、準備も少なくて済みます。

医療費の削減

医療分野では、ダイカスト部品を使用することで医療費を削減することができます。これらの部品は、修理や交換の必要性が少ない。例えば、欠陥率が1-2%と低い高品質の部品です。また、製造業者と医療提供者の双方にとって、長期的なコストを削減することができます。

医療用ダイカストの滅菌方法

スチーム洗浄(オートクレーブ):

部品は特別なチャンバーに入れられる。機械は約250°Fまで加熱される。蒸気と高圧が一緒になって雑菌を殺す。所要時間は約30分。ほとんどの金属部品に有効です。ただし、部品によってはシミができたり色が変わったりするものもあるので注意。

ガンマ線クリーニング

これは特殊な素材から出る高エネルギーの光線を使用する。光線は包装を通過し、部品の奥深くの細菌を殺す。工程は低温で乾燥。部品はすぐに使える状態で出てくる。各部品は決められた量の光線を浴びる。しかし、この機械を作るには何百万ドルもかかる。

ガスクリーニング(酸化エチレン):

部品は密閉された部屋に入れられる。特殊なガスがその空間を満たす。このガスが細菌を分解して殺す。全工程にかかる時間は約24時間。洗浄後、部品は空気を抜く時間が必要だ。ガスは、他の方法では見逃してしまうような小さな穴や亀裂にも入り込むことができる。

重要なルール

- 各洗浄サイクルの後、部品がテストされる

- 作業員は毎日マシンをチェックしなければならない

- すべてのバッチに追跡番号が必要

- 温度と時間を記録すること

- 部品は梱包前に完全に乾燥させておくこと

- 定期的なチェックで、この方法がまだうまく機能していることを確認する

医療機器のリスク分析プロセス

- すべての危険を特定する:製造業者は、医療用部品のリスク分析プロセスにおいて、すべての危険性を洗い出すことから始める。更なる改善を行うために、その特定の機器に関連するリスクをリストアップする。例えば、電気的誤作動、材料不良、汚染などである。

- それぞれのハザードを評価する:部品を深く検査し、これらの欠陥が機器にどの程度の影響を及ぼすかを評価する。例えば、性能、安全性、患者の健康など。

- 重大度と発生頻度の決定:製造者は、特定された各ハザードの潜在的な影響(重大度)を求める。また、発生頻度(頻度)を決定する。重大性の高いハザードがあれば、重傷につながる可能性がある。同様に、発生頻度の低い危険は、あまり発生しないかもしれないが、モニタリングが必要である。

- リスクレベルを割り当てる:重大性と頻度率を部分的に決定した後、メーカーはリスクレベルを許容可能(低リスク)または許容不可能(高リスク)に設定する。

- 許容できない場合)緩和策を適用する:ダイカスターが許容できないリスクを発見した場合、緩和策を適用する。例えば、設計の調整、品質管理の改善、材料の改善などです。リスクが許容できるようになるまで、再評価を続けます。

- 次のハザードすべての変更を行った後、すべてのリスクに対応するまで、各ハザードについてプロセスを繰り返す。

医療機器の製造に関する規則

アメリカでは FDAは医療機器の安全性を確認している。FDAには "21 CFR Part 820 "と呼ばれる規則があります。この規則は、正しい方法で医療機器を製造する方法を企業に教えています。企業は適切な記録を残し、製品を十分にテストしなければなりません。

ヨーロッパでは EUにはMDRと呼ばれる独自の規則がある。この規則では、企業がヨーロッパで機器を販売する前に何をする必要があるかを定めている。企業は、自社の製品が安全で正常に機能することを証明しなければならない。また、規則に従っていることを示すために、製品に特別なマークを付ける必要がある。

他の場所で カナダには医療機器をチェックするカナダ保健省があります。日本では、厚生労働省という団体がルールを作っている。各国とも、医療機器が人を傷つけることがないようにしたいと考えています。

結論

医療機器 ダイカスト は連続プロセスである。このプロセスには、ホットチャンバー・ダイカストやコールドチャンバー・ダイカストなど、さまざまな方法がある。メーカーは、これらの技術から最も複雑な医療部品を製造しています。さらに、ダイカストは医療機器において卓越した特性を発揮します。その部品は強く、耐腐食性があり、精密です。また、これらの技術は予算にやさしく、チタンのような生体適合性材料にも適しています。

0コメント