A356アルミニウムのダイカストによる引張強度は、約30%である。 220-320 MPa の降伏強度を持つ。 160-180 MPa.この特徴により、A356アルミニウムはダイカストに適しています。 これらのアルミニウム合金は、Al、ケイ素、およびその他の微量成分の組成です。T6焼戻し法を用いて機械的特性を向上させる熱処理を簡単に行うことができます。

この記事では、自動車および航空宇宙分野におけるA356アルミニウムの基礎について学びます。さらに、A356アルミニウムの組成、利点、鋳造プロセス、熱処理についても理解してください。

A356アルミニウムとその組成について

アルミニウム合金A356 は主に一体型部品の製造に利用される。強度を損なうことなく重量を減らすことができる。この合金は、驚異的な耐食性、流動性、印象的な強度対重量比、およびかなりの属性を大幅に持っています。

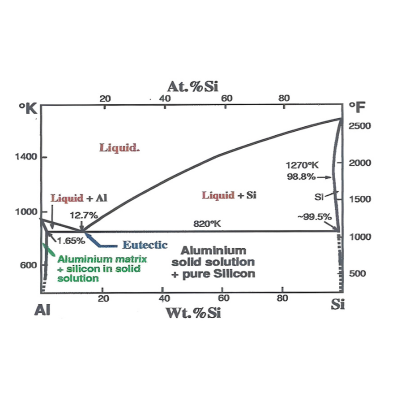

その微細構造は、多くの区分で統合されている。それは、アルミニウムのデンドライト、共晶シリコン、Mg2Si平衡相を持つ鉄含有金属間粒子に関係する。

一般的には、アルミニウム合金A356の組成が保持される:

- 05%アルミニウム

- 7% (Si) シリコン

- 35% (Mg) マグネシウム

- 2% (銅)銅

- 2% (Fe) 鉄

- 1% (Zn) 亜鉛

- 1% (Mn) マンガン

A356アルミニウムの規格と仕様

アルミニウム合金の鋳造において、特定の規格と用途の前提条件は極めて重要な要素です。米国材料試験協会(ASTM)はこれらの規格と仕様を発展させました。この重要な要素は、プロジェクトの安全性とグレードを高めるためのものです。アルミニウム合金は、工業用と消費者用の用途に合わせて製造されています。

ASTM B618 A356アルミニウムダイカストの規格

従って、ASTM B618はアルミニウム356合金鋳造の規格および仕様として扱われます。これは汎用用途に使用されます。ASTM B618は鋳物の化学組成に関係します。鋳造業者は、製品の規格を指定するために化学的または分光化学的手法を採用しています。

SAE AMS-A-21180 A356アルミニウムダイカスト用規格

A356アルミニウム鋳造のSAE AMS-A-21180基準は仕様です。これはアルミニウム鋳造の優れた強度に関係するものです。それは軍事、航空宇宙または防衛セクターのために必要な次の属性をカバーします:

- 6合金の溶解

- 4つの検査クラス

- 4つのX線品質グレード

- 6つの機械的特性クラス

A356アルミニウムの特性

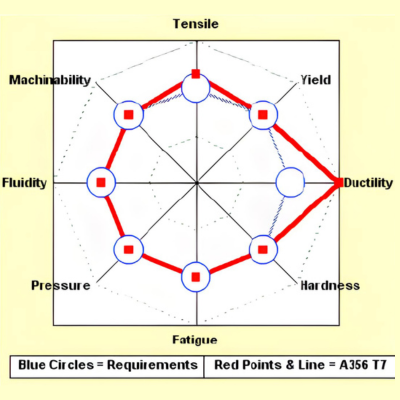

A356アルミニウム合金の重要な機械的・物理的特性を、鋳造状態(F)とT6熱処理状態の両方で理解する:

| 機械的特性 | ||

| プロパティ | アズキャスト(A356-F) | T6熱処理 |

| 引張強度 | 160 MPa | 260 MPa |

| 降伏強度 | 95 MPa | 228 MPa |

| 伸び | 10.7% | 6-10% |

| 硬度(ブリネル) | 55 HB | 70 HB |

| 密度 | 2.68 g/cm³ | 2.68 g/cm³ |

| 物理的性質 | |

| プロパティ | 価値 |

| 密度 | 2.68 g/cm³ |

| 融点 | 570 - 580°C |

| 熱伝導率 | 151 - 159 W/m-K |

| 線膨張係数 | 21.5 - 23.5 × 10-⁶ /°C |

| 比熱容量 | 963 J/kg-°C |

| 電気伝導率 | 33 - 36 % iacs |

自動車および航空宇宙用A356アルミニウム

アルミニウム合金A356と高剛性鋳造粒子は、自動車産業と航空宇宙産業から大きな注目を集めている。これは、自動車の軽量化に対する要求が高まっているためである。さらに、A356は、燃費効率と排ガス規制を強化するための様々な開発にも採用されています。自動車および航空宇宙用A356アルミニウムの以下の基本特性をご覧ください:

- 高い強度重量比

- 優れた鋳造性と流動性

- 耐食性と耐久性

- 良好な溶接性

高い強度重量比

A356合金は、軽量かつ最適な強度-密度比を備えているため、航空宇宙および自動車分野に適している。

Al合金A356の密度は約2.68g/cm3である。これは鋼のような他の金属よりも低い。

さらに、マグネシウムをA356に添加することで、T6熱処理後の引張強度と降伏強度が向上する。

優れた鋳造性と流動性

アルミニウム合金356は、優れた鋳造性と流動性を示します。その低融点と流動性は、金型キャビティへの充填をスムーズにします。そのため、収縮の可能性が低くなります。

特に、航空宇宙や自動車企業の複雑な形状の部品の製造に適している。

これとは別に、A356の鋳造性は、ダイカスターが質的な仕上げで製品を生産することを可能にする。

耐食性と耐久性

合金A356の卓越した耐食性と耐久性が、その能力を物語っています。この合金は過酷な環境下でも耐えることができ、微粒子による錆の発生を防ぐことができます。そのため、屋外雰囲気にさらされる航空宇宙分野や海洋分野で驚異的に利用されています。

良好な溶接性

合金A356にケイ素を含有させることで、溶接中の熱間 割れ欠陥を最小限に抑えることができる。この合金は良好な溶接性を示します。そのため、金属加工業者は、繊細な形状と機能性を備えた一体型部品を製造することができる。これは、製品が高い溶接完全性を必要とする航空宇宙および自動車用途に適しています。

A356アルミニウム鋳造の利点

自動車業界にとってのメリット

合金356の鋳造を導入することで、エンジニアは機能的な性能を備えた複雑な形状の自動車部品を製造することができます。A356は軽量であるため、自動車の燃費効率を向上させることができ、現在、その需要が高まっています。A356ダイカストで作られる自動車産業の最も一般的な用途には、以下のようなものがあります:

- エンジンブロック

- シリンダーヘッド

- ホイール

- サスペンション・パーツ

エンジンブロック

エンジン・ブロックにA356鋳物を使用することで、好ましくない重量要因が減少する。A356鋳物をエンジンブロックに使用することで、好ましくない重量要因が軽減され、燃料効率が向上し、放熱と作動温度の低下が実現します。これは、エンジンが長時間稼動するために必要なことである。

シリンダーヘッド

A356ダイカストは、シリンダー上のラスクの可能性を防ぎます。A356ダイカストは、引け巣を避けるために優れた鋳造性を提供します。そのため、複雑な形状のシリンダーヘッドを高品質に仕上げることができる。

ホイール

ホイールはクルマで最も目立つ部分だ。そのため、過酷な環境や不安定な道路に挑みます。アルミニウムA356は、ホイール構造を錆びから守り、より長持ちする信頼性の高い性能を保証します。

サスペンション・パーツ

A356合金の鋳造は、サスペンション部品に大きな疲労特性をもたらします。それは継続的な応力を経験します。これは、アプリケーションの完全性と寿命を向上させるのに役立ちます。

航空宇宙分野におけるメリット

航空宇宙産業は、常に斬新な技術やイノベーションを評価してきた。安全ドライバーを含め、素材や採用部品の信頼性と機能性を継続的に向上させている。

特に、アルミニウムA356の活用は極めて重要である。A356は、航空宇宙分野におけるさまざまな用途に利用されてきました。それは、航空機の効率的な制定と安全性に貢献しています。A356で製造された以下の航空宇宙部品をご覧ください:

- 航空機構造

- 宇宙船部品

- 航空機内装品

- ホイール

航空機構造

アルミニウム合金A356はダイカスト は、航空機要素の構造的完全性を強化するために利用されている。その軽量な特性と強度により、構造的な歩留まりを向上させるのに優れている。主翼や胴体の部品、着陸装置、エンジン部品などがこれにあたる。

宇宙船部品

A356という素材は、宇宙船や人工衛星のアプリケーションを構築するための注目すべき要素である。A356は、宇宙環境での過酷な使用にも耐えることができます。

航空機内装品

A356は軽量で耐食性に優れているため、シートフレームやキャビンの壁、非構造部品の組み立てに利用されている。

着陸装置と車輪

自動車や航空機の車輪や着陸装置には、過酷な温度に耐える強度と耐摩耗性が求められます。アルミニウム合金ダイカストは、極めて高い強度と熱安定性を提供します。

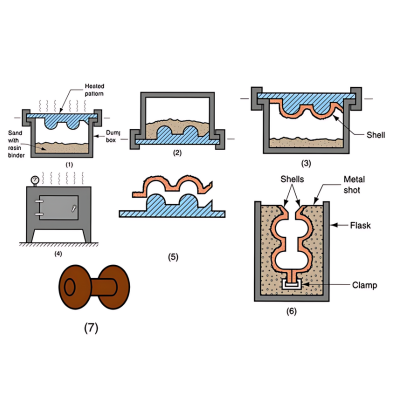

A356アルミニウムの鋳造方法

ダイキャスターは好ましい方法を選択すべきである。生産需要に基づいて合金の特徴を秤量する。注目すべきは、アルミニウムA356合金を鋳造するための3つの主要な技術があることです:

- A356アルミニウムの永久鋳型鋳造

- 複雑なデザインの石膏鋳造

- 精密部品のためのインベストメント鋳造

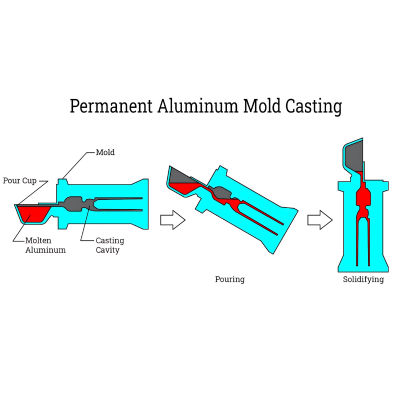

A356アルミニウムの永久鋳型鋳造

永久鋳型鋳造法は重力ダイカストとも呼ばれる。この段階では、合金A356を必要な温度で溶かします。その後、溶融材料を再利用可能な鋼または鉄の金型に流します。精製後、金属は冷却または凝固するまで放置されます。金型は、製造された金属部品を残すために空けられます。

メリット

- 優れた機械的特性を提供する

- 費用対効果

- 再利用可能な金型

- 急速な凝固

- 複雑な部品を質的に仕上げる。

- 粒構造の作成が可能

- 砂型鋳造に比べ、卓越した強度を提供。

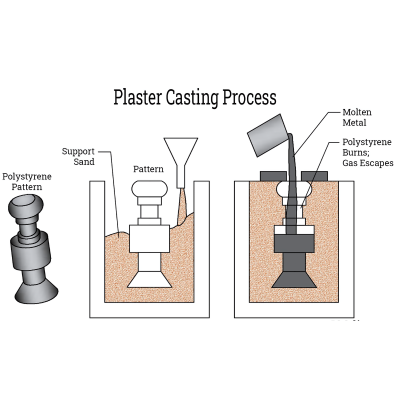

複雑なデザインの石膏鋳造

石膏鋳造の最初のステップは、パターンを作成することです。ゴムや金属を使って、パーティングラインの周りにパターンを形成する。その後、石膏スラリーを模様の周りに均等に注ぎ、肉厚を約1.5mmに抑える。

その後、型紙を抜き取り、石膏の焼成に入る。合金A356を溶かして、焼いた石膏に注入する。液体を固化させ、石膏型の詰まりを取り除くと、加工された部品が残る。

メリット

- 複雑な部品設計の薄肉鋳物の製造に適しています。

- 繊細なディテールの製品を作る

- 公差を小さくする

- 柔軟性とスムーズな充填を可能にする

- 費用対効果

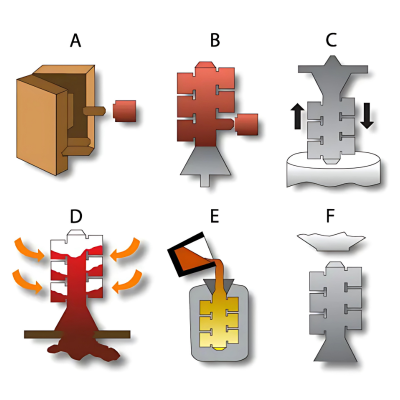

精密部品のためのインベストメント鋳造

メタルインジェクション金型を使ってワックスパターンを別々に形成することから始めます。それらを組み立ててゲートまたはランナーのメタル・デリバリー・システムを形成する。組み立てたワックスパターンをセラミックスラリーに浸し、乾燥させます。その後、A356アルミニウム部品の溶融プロセスが始まります。液化した合金をパターンに注入し、固化するまで放置する。

メリット

- 精密な部品製造

- 材料の無駄を最小限に抑える

- 後続の機械加工の必要性を減らす

- 寸法精度を提供する

- 複雑な部品の製造

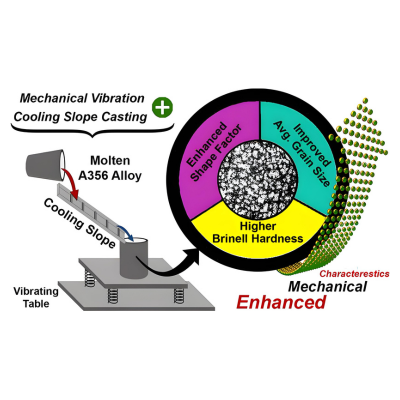

A356アルミニウムの特性を向上させる熱処理プロセス

A356アルミニウム合金の熱処理は、その様々な特性を向上させます。熱処理には、強度、硬度、成形性、弾力性などが含まれます。熱処理の専門家を選ぶ際には、重要な要素を吟味してください。

適切な温度を設定するために、最新の熱処理用品を活用してください。ここでは、A356合金の最も一般的な熱処理方法について述べます。

- 硬度向上のためのT5熱処理

- 最大強度のためのT6熱処理

硬度向上のためのT5熱処理

T5熱処理工程は、合金の特性を高めるための最も単純な技術である。溶けた合金はすぐに絞り出され、平均的な温度で乾燥させる。言い換えれば、ウェブスター硬度スケール8-12まで硬度を高めることが空冷される。

最大強度のためのT6熱処理

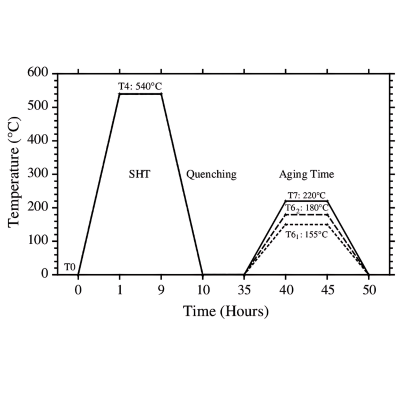

T6熱処理工程は、A356鋳造合金の引張強さと延性を高めるために、溶体化熱処理、水冷、時効処理を含む。

T6ヒートアセスメントの間、溶融アルミニウム合金A356は絞られ、水を使って冷やされる。この方法には約15時間かかり、合金の最大強度をウェブスター硬度スケール12-15まで高めることが知られています。

結論

アルミニウム合金A356 dei鋳造の多用は、航空宇宙および自動車システムの安全基準を高めます。この材料は多様な特性を備えています。耐食性、耐久性、高強度対重量比、延性、軽量性などがその例です。それは、いくつかの技術産業のさまざまな運用ニーズに対応しています。

この合金を計量することで、高い燃費効率、軽量化、性能向上を実現した部品を作ることができ、企業家は常に恩恵を受けてきた。さらに、T5やT6を含むいくつかの熱処理を施すことで、この材料の硬度や強度を向上させることができる。

0コメント