高圧ダイカストでは、まずおもちゃの形の金型を作ります。次に、金属を水のように液体になるまで溶かす。大きな機械を使って、熱い液状の金属を大きな圧力で素早く金型に押し込む。金属は冷えて固まり、型の形になる。最後に金型を開いて、真新しい金属のおもちゃを取り出す!これが高圧ダイカストです。

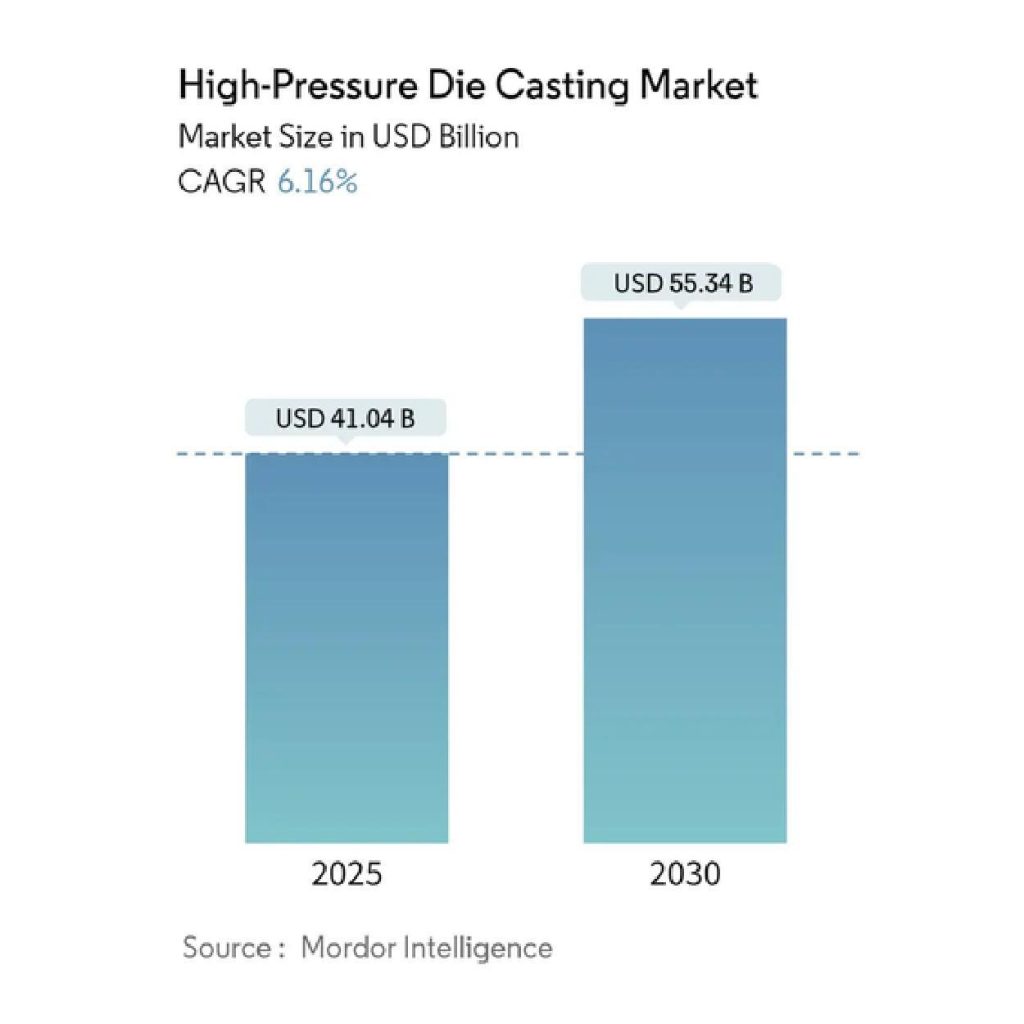

HPDCは2030年までに$55.34億ドルの成長が見込まれている。その増加の原因は、自動車部品や電子機器などの少量から大量の産業用途である。

このプロセスと、技術、設計、最適化などの関連パラメータについては、この記事で詳しく説明している。

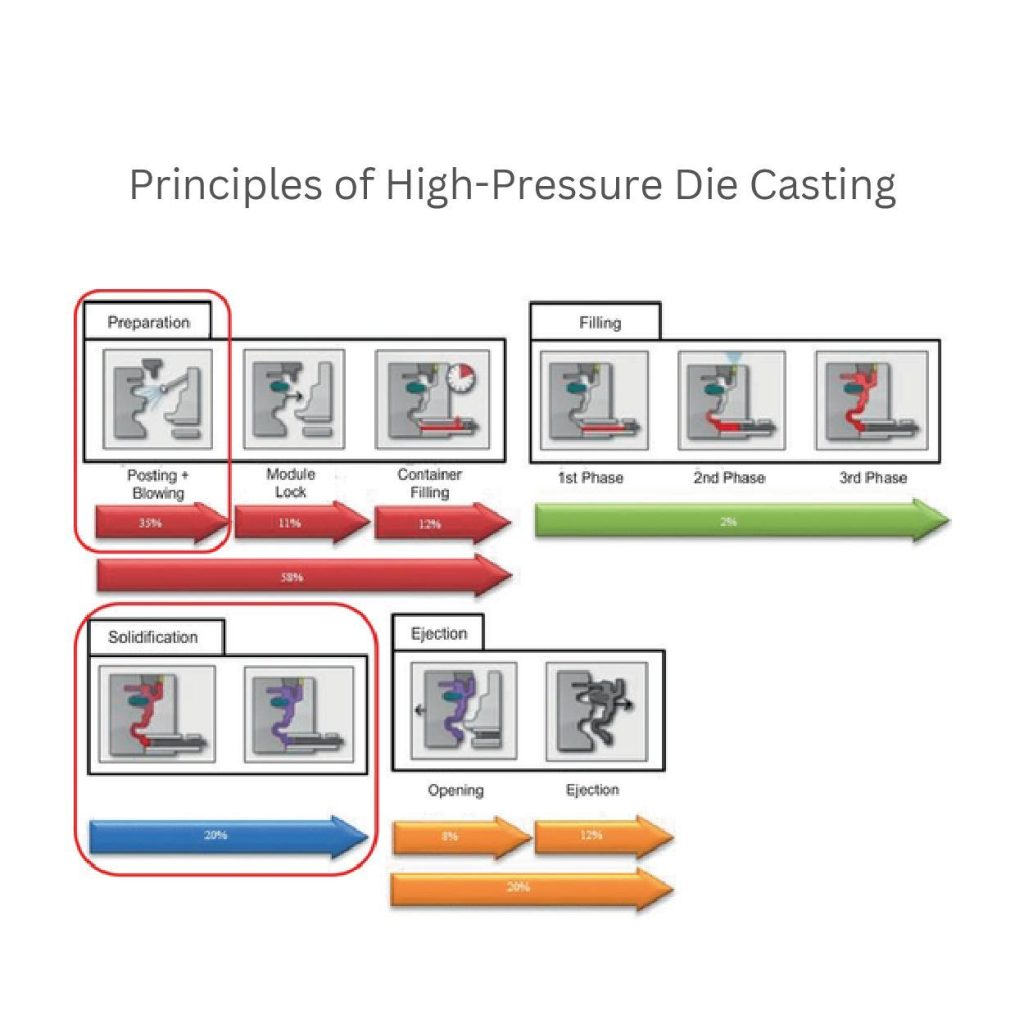

高圧ダイカストの原理

メーカーがスタート 高圧ダイカスト を行う。この準備には、金型の洗浄(ポスティングとブロー)と、金型をしっかりとロック(モジュールロック)することが含まれる。その後、溶けた金属を容器に流し込む。

機械に取り付けられた射出システムは、10MPaから150MPaの圧力で金属を金型に向けて送り出す。このシステムは3段階で通過することがある。

充填中、第一段階では低い圧力をかけ、第二段階では速度と圧力を上げ、第三段階では一定の圧力を維持する。

凝固ステップは、溶融粒子を硬い形状に変換します。固化工程では、溶融した粒子を硬い形状に変化させます。最後に、メーカーは金型を開き、固体金属部品を取り出します。

溶湯特性の役割

溶湯の粘度は1~10mPa・s程度、流動距離は20~50cm程度に保つ必要があります。そうすることで、金型内部の物質がスムーズに充填されます。さらに、これらのパラメータを調整するために、融点より20〜30℃高い温度を維持する。

金属の融点と一口に言っても、その温度はさまざまだ。例えばアルミニウムは660℃、亜鉛は419.5℃、マグネシウムは650℃。だから、これらは安定した熱を必要とする。

合金システムの影響

HPDCの最も一般的な合金の種類はアルミニウム、マグネシウム、亜鉛である。しかし、これらは性質や属性が異なります。例えば、アルミニウムは密度が2.7g/cm³で軽量です。エンジンブロックやギアハウジングのような構造部品に使用できます。

逆にマグネシウムの密度は1.7g/cm³である。これも軽い。これは通常、車のシートフレームのような部品に使われる。

亜鉛の密度は7.1g/cm³で、1kgあたり$1.80です。コネクターやブラケットなど、小さな部品や細かい部品に適しています。

冷却チャンネルと凝固速度

金型内の冷却流路の温度を約200~300℃に保つようにする。この範囲が最適な結果を得るのに適しています。例えば、熱応力を減らし、結晶粒組織を改善し、部品の強度と品質を向上させます。

さらに、より速い冷却を適用することで、粒径を最小限に抑えることができる。. 部品に強度を与え、滑らかな表面を作る。

例えば、メーカーが250℃の冷却速度を適用してアルミニウム部品を製造した場合、より遅い冷却よりも20%高い引張強度を有することを目撃する。

ショット重量とその意義

金型にショット重量(金属量)の適切なパラメータを追加すると、欠陥が減少します。通常、金型キャビティ容積の80~95%。射出前に溶湯を測定する必要があります。

ショット重量は、部品重量の2~3倍程度を目安に、それ以上の量を維持する。はみ出したり、ランナーやスプルーが無駄になることがあるからです。

鋳造品質向上のためのHPDC技術

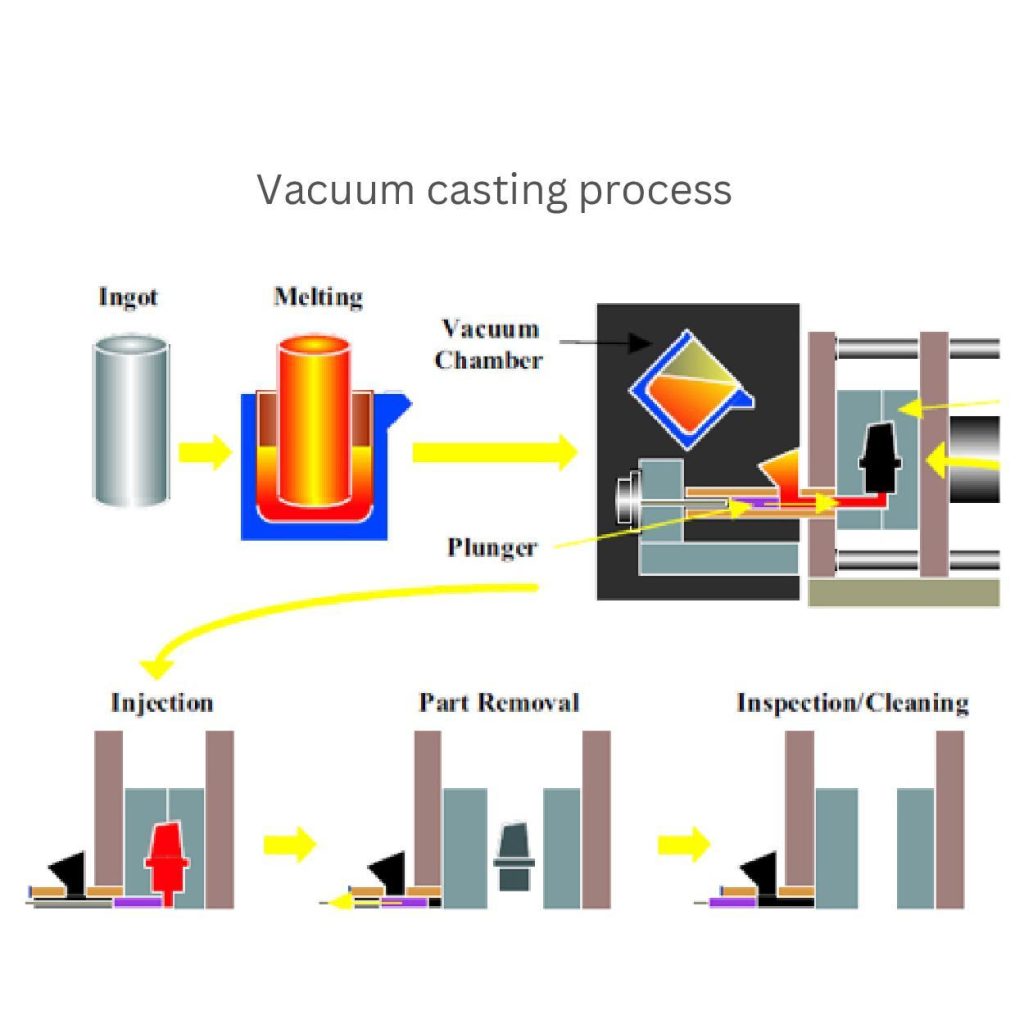

1. 真空鋳造

真空鋳造では、ダイキャストが炉の中でインゴットを溶かす。この溶けた金属をプランジャーを使って真空チャンバーに移します。その後、50~100mbarの真空度で金属を金型に向けて押し出します。冷却後、金型を開いてニアネットシェイプの部品を得る。

金型キャビティ内を真空にすることで、空気や特定の欠陥を排除する。これがビルトイン方式です。空気の巻き込みを最小限に抑えます。これは材料を弱くします。

従来のHPDC法よりも優れている。真空鋳造のセットアップには$200,000の費用がかかり、1部品あたりのサイクルタイムは約1-2分です。

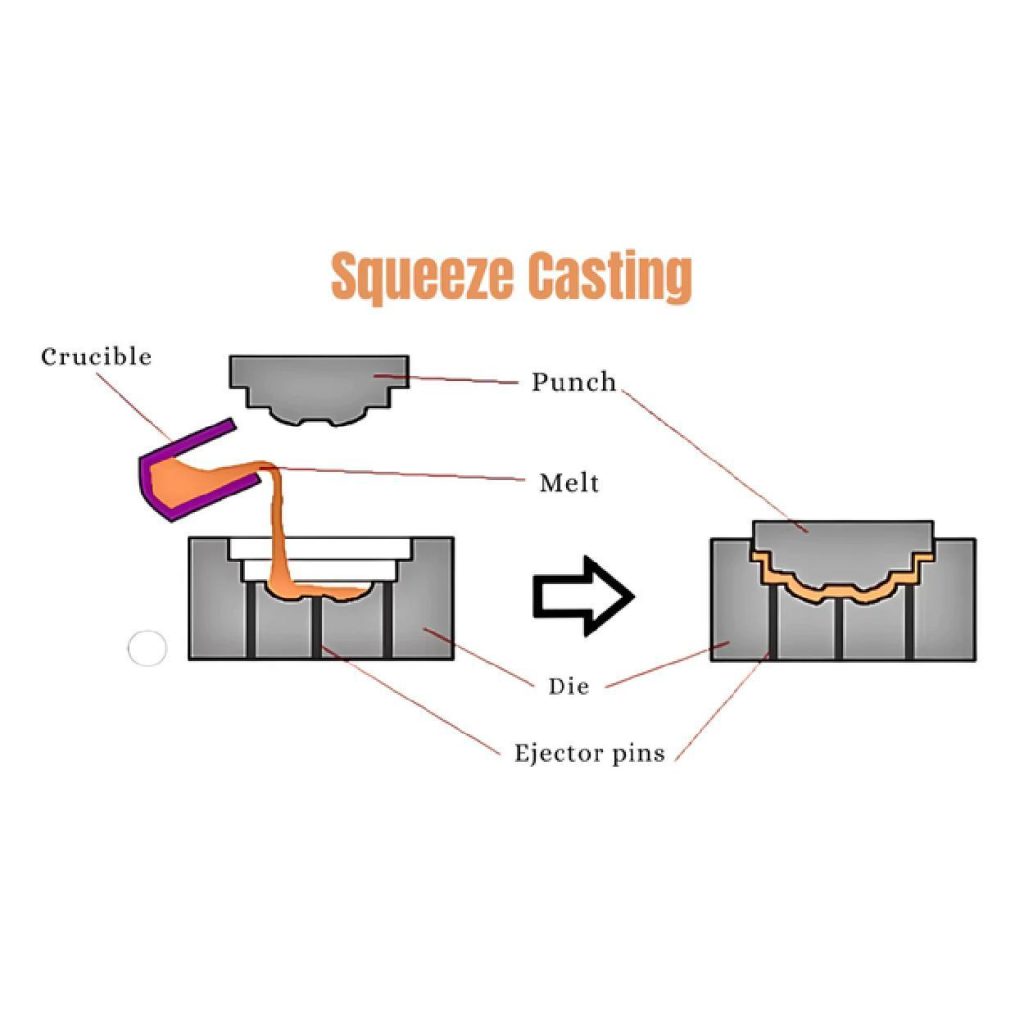

2. スクイーズ・キャスティング

スクイーズ法では、メーカーはまず金属をるつぼで溶かし、高圧(通常100~150MPa)でダイに流し込む。ポンチを押すことによって、セクション全体を完全に充填する。

このパンチ部品は、金型に存在する気泡や空隙を取り除くのに役立ちます。金型に取り付けられたエジェクターピンが、冷却固化時に成形品を押し出します。

スクイーズ鋳造は、エンジンブロックやギアボックスのハウジングのような高密度の部品を作ることができる。しかし、サイクルタイムが長く(2~4分)、$250,000までの投資が必要です。液体を完全に利用します。エンジン部品のような強度の高い部品にはスクイージング鋳造法を使用できます。

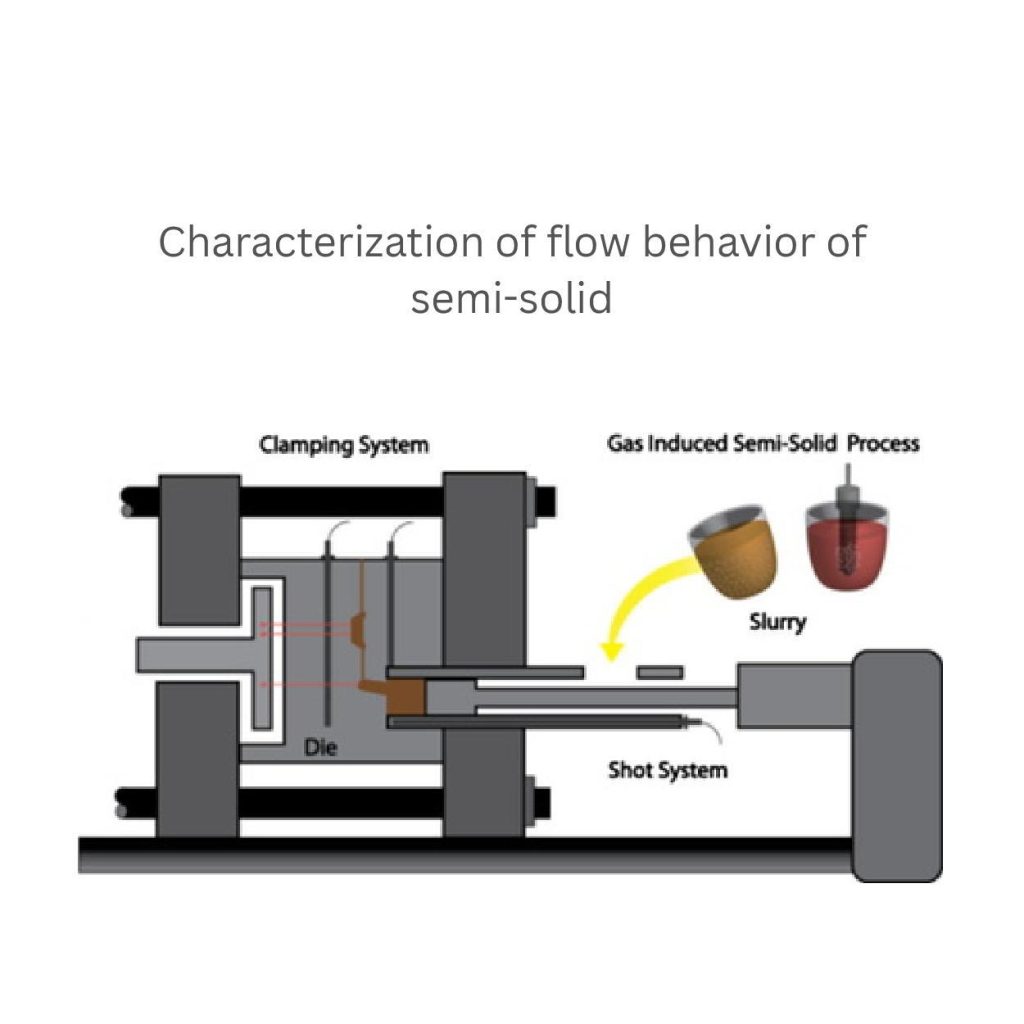

3. セミソリッドダイカスト

セミソリッドダイカストでは、ガス導入法を用いて金属スラリーを調製する。スラリーは部分的に液状で、部分的に固形分(30-70%)でなければならない。このスラリーをショットシステムで金型に注入する。

金型のクランプシステムは、金属が均一にヤスリで削られ、製品が成形されるまで、しっかりとロックされたままである。

処理温度は融点直下、加圧力は50~100MPaといったパラメータを維持する。

鋳造と鍛造の組み合わせにより、このプロセスは真空鋳造やスクイーズ鋳造とは異なる。$ 300,000から$400,000の予算が必要で、単位サイクルあたり1~3回かかることがある。

このプロセスを使って微細構造の部品を作ることができる。必要な強度と精度を与えるのに最適だからです。

限界と課題

- 真空鋳造:このプロセスには$200,000程度の高額投資が必要です。この技術で薄肉部品を作るのは難しいかもしれない。なぜなら、3mm以下の厚さには対応できないからです。また、非常に複雑な部品は作れません。例えば、アンダーカットや鋭角を含み、10段階評価で7~8を超えるような複雑な部品は、真空鋳造では得られません。

- スクイズキャスティング:真空鋳造に比べ、生産サイクルが最大20~30%遅くなります。スクイズ鋳造は小ロット生産にはコストがかかる(セットアップ費用約$250,000)。また、このプロセスでは厚さ4mm以下の薄肉部品は製造できません。さらに、複雑な格子構造のような複雑な形状は作れません。

- セミソリッドダイカスト:半凝固プロセスは、真空鋳造やスクイズ鋳造よりもコストが高い。半凝固状態に適した特定の合金に限られる。さらに、厚さ5mm以下の部品を作りたい場合は、厳しい闘いが要求されます。また、セミソリッドでは、10段階評価で9の複雑度を超える極端な形状は作れません。

HPDCの金型設計と製造

金型寿命に影響を与える要因

熱サイクルは200~400℃の温度変化で起こることを知っておくべきだ。これはクラックの原因となる。

同様に、50m/s以上のスピードで金属を押すと、表面が摩耗する。それが侵食につながる。

時間の経過とともに金属に生じる他の要因には、腐食、錆、強度、弱点などがある。これらの影響は、その金属がしばしば2%以上の塩素を含むために起こる。それは金型の寿命を30-50%縮めます。

換気と冷却の重要性

鋳造中の空気漏れを減らすため、通気システムを最適化する。これらの設定は、100~150 cm³/秒の通気量を維持する必要がある。 オーバーヒートを避け、金型温度プロセスを維持する。そのためには、冷却チャンネルを200℃~250℃に設定する。

さらに、熱応力のような見過ごされている問題もある。, 50℃を超える温度差の調整を怠ると発生する。その結果、金型にひび割れや反りが生じる。

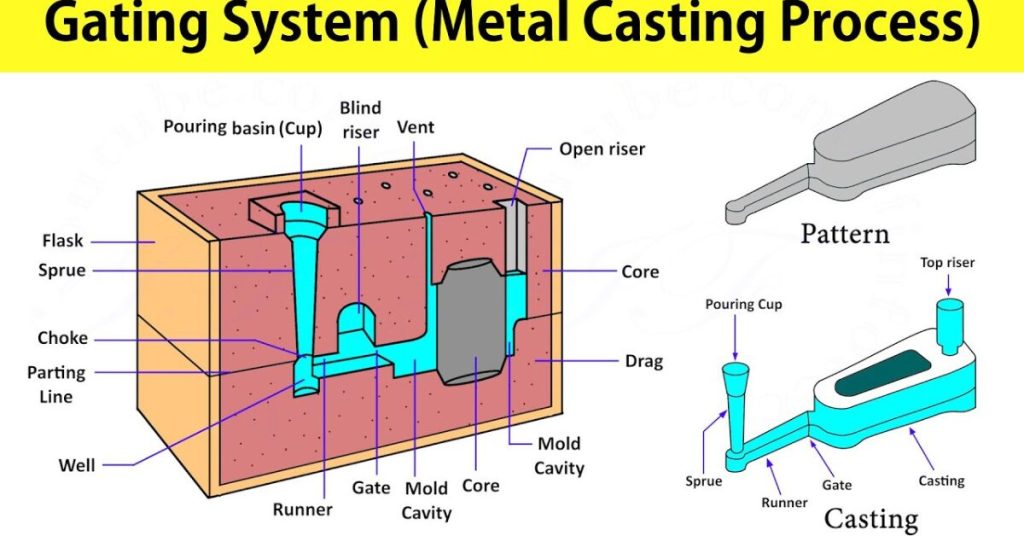

ゲーティングとライザリング

ゲーティングは金型内の通路として機能し、ランナー厚さ5~10mmの液体金属の流れを制御する。一方、機械加工セットアップのライザーは、金型物質を均一に充填するためにあります。直径は20~30mmです。これらの要素が不適切に配置されていると、製品に気孔が発生する可能性があります。

合金別の金型材料

ここが考慮すべき最も重要な点です。鋳造する金属を念頭に置きながら、金型を作るのに最も強い合金を選ぶようにしてください。例えば、鉄、銅、アルミニウムなどです。

しかし、鉄は丈夫で高温に耐えられるため、金型に使われることが多い。銅は部品の熱を効率よく伝えることができる良い金属だ。アルミニウムは軽い部品を作るためにいつでも利用できる。

金型製造工程

金型は2つの方法で作ることができます。ひとつは放電加工で、もうひとつは 精密CNC加工.

EDMプロセスは、0.01mmという極小の切り込みで金型を作るのに適しています。放電を利用して材料を蒸発させます。

CNCにより、メーカーは複雑な形状の金型を作るために自動化されたツールを統合する。このプロセスは、試作品や公差0.1mmまでの形状に適しています。

ダイ・コーティング

金型にセラミックや電気メッキのようなコーティングを施すことで、金型の寿命を30-50%改善できることをご存知ですか?セラミックコーティングは300℃以上の高温にさらされる部品に施すことができます。しかし、電気メッキは金型の表面と仕上げの耐久性を向上させることができます。

HPDCにおけるプロセスの最適化と制御

パート分析

部品を分析し、鋳造設計の実用性をチェックする。肉厚(通常2~5mm)と抜き勾配(1~3度)に注目し、スムーズな排出を目指します。この段階で、実際のエラー領域とストレスポイントが示されます。

パーティング面

パーティング面を平らに保つ、または自然な輪郭に沿わせる。こうすることで、バリが減少し、鋳物の除去が容易になります。また、加工時間も20-30%短縮できます。

金型システム設計

金型設計の主な構成要素として、ゲート、ランナー、ベントがある。これらを最適化することで、均一な流れを実現します。例えば、ランナーの長さ(100~200mm)やゲートの厚さ(5~10mm)により、欠陥のない製品を生産することができます。

プロセスパラメータの最適化

プロセスパラメーターには、射出速度(均一充填のために4~6 m/s)、保持圧力(500~800 bar)、冷却速度(20~50 °C/s)などがある。正確な寸法の部品を誤差なく作るためには、これらを適切に設定する必要があります。

2Dドキュメンテーションと製造

2D技術図面は、設計の細部に沿って、欠陥を最小限に抑えるのに役立ちます。このため、メーカーは金型にCNC機械加工と放電加工を採用しています。そうすることで、0.01mmまでの公差を達成することができます。

HPDCシミュレーション

HPDCでは、数値流体力学(CFD)シミュレーションや有限要素解析(FEA)が有効です。これらは、金型設計における熱、流れ、応力を扱うことができます。さらに、これらを使用することで、リードタイムを約40%短縮することができます。さらに、初回品質を向上させます。

適応制御とSPC

適応制御システムにはAIアルゴリズムが含まれる。これにより、プロセス設定を動的に変更することができます。また、材料の無駄を20-30%削減し、生産コストを削減し、品質を向上させることができます。

同様に、統計的工程管理(SPC)を使えば、生産をモニターし、管理することができる。データの傾向を分析することで、製造業者が一貫したアウトプットを作るのに役立ちます。また、重要なパラメータのばらつきを取り除くこともできる。

リアルタイムプロセス制御

センサーとアクチュエーターで鋳造中の設定を調整できるようになりました。熱電対は金属の温度(200℃~450℃)を測定します。

トランスデューサーは、射出圧力(500~1200bar)の物理量を電気信号に変換する。したがって、リアルタイムのプロセス制御を採用することで、瞬時にパラメータを維持することができます。

結論

メーカー各社は、細部にまでこだわった部品を作るために高圧ダイカスト法を採用している。それは最も速い技術です。溶けたアルミニウム、亜鉛、マグネシウムの金属をさまざまな形状の応用部品に変えることができる。しかし、完璧な金型を開発することは重要です。なぜなら、それが最終的な出力結果に直接影響するからだ。そのため、AI、FEA、CFDなどの高度なツールを使用して、HPDCのパラメーターを即座に調整するようにしてください。

0コメント