Forkromming av sinkstøpte deler er en av de mest effektive måtene å oppnå både holdbarhet og estetisk verdi på. I lys av den moderne produksjonsverdenen er det (funksjon kombinert med utseende) en nødvendighet, selv i bransjer som bilindustrien, elektronikk, medisin og husholdningsapparater. Dette er en prosess der de robuste mekaniske egenskapene til støpesink kombineres med den høye glansen, korrosjonsbestandigheten og overflatehardheten til en forkromming.

Denne artikkelen undersøker metoden for forkromming på trykkstøpegods av sink og hvordan den brukes i industrien, hvordan den fungerer og hvilke fordeler den har for henholdsvis produsenter og sluttbrukere.

Forståelse av pressstøping av sink

Pressstøping av sink er en presisjonsfremstillingsprosess der smeltet sinklegering sprøytes under høyt trykk inn i gjenbrukbare stålformer. Sink velges vanligvis til pressstøping fordi det har overlegen dimensjonsstabilitet, lavt smeltepunkt, god korrosjonsbestandighet og en økonomisk kostnad. Den kan lage komplekse former, tynne vegger og er perfekt for intrikate deler.

Støpte deler i sink er enkle å plettere, male eller belegge og kan etterbehandles på overflaten. Blant alle etterbehandlingsmetodene kan forkromming og trykkstøpte deler av sink bare ikke overgås.

Hvilken prosess brukes ved plettering av sinkstøpte deler?

Plating Zinc Die Cast kan defineres som en prosess der man påfører et tynt belegg (eller "plate") av et sluttmateriale, for eksempel metaller (vanligvis nikkel, krom eller sink), på en sinkstøpt del. Dette belegget forbedrer delens overflateegenskaper: utseende, korrosjonsbestandighet, slitestyrke og generell holdbarhet.

En oversikt over pletteringsprosessen for sinkstøpte deler er som følger:

Forberedelse: For å fjerne smuss, fett eller oksidasjon rengjøres den sinkstøpte delen grundig.

Overflateaktivering: Hvis pletteringen skal feste seg bedre til overflaten, kan du utføre en lett etsing eller aktiveringstrinn på forhånd.

Påføring av pletteringslag: Elektroplettering av et metall (nikkel eller krom) på delen forårsakes av en elektrisk strøm som får metallionene til å binde seg til sinkdelen.

Etterbehandling: Til slutt poleres eller håndteres den belagte delen for å gi den mer vedvarende styrke og eleganse.

Sluttresultatet er en del med sinkens styrke kombinert med pletteringsmaterialets perfekte beskyttende, estetiske egenskaper. Pletteringen kan brukes til både funksjonell og dekorativ bruk.

Hvorfor bruke forkrommet sinkstøpedeler?

Forkrommingen gir delen en strålende, speilblank overflate og øker også korrosjonsbestandigheten, slitestyrken og den generelle levetiden til delen. Forkromming er ikke bare kosmetisk arbeid for sinkstøpegods, men er veien å gå for å forbedre funksjonaliteten til støpegods i tøffe miljøer.

Dette er spesielt verdifullt i bilindustrien og ved bruk av maskinvare til utendørs bruk, fordi den forkrommede sinkstøpte delen blir svært motstandsdyktig mot oksidasjon og miljøpåvirkning. Forkrommingen gjør dessuten overflaten glatt og feilfri ved å fylle ut mikroskopiske ujevnheter på overflaten, noe som gjør produktet enda mer estetisk.

Prosessen med forkromming av pressstøpte deler i sink

Pletteringsprosessen i sinkstøping krever presisjon, erfaring og kunnskap om materialatferd. Fordi sinkstøpte deler er mer følsomme for sure miljøer enn stål- eller kobberdeler, er det vanskeligere å plettere sinkstøpte deler. Se, fra forkromingsapplikasjon (trinn for trinn).

1. Forberedelse av overflaten

Delen må rengjøres til en presisjonsgrad før plettering i det hele tatt er mulig, for å fjerne smuss, olje og oksidasjon. Dette trinnet omfatter vanligvis ultralydrengjøring, avfetting og skylling.

2. Etsing

Siden sink er reaktivt, gjøres det vanligvis en lett etsing for å gjøre overflaten ru, slik at sinket blir bedre egnet for neste lag. Delen beskyttes mot skader, og for å oppnå spesialiseringen brukes etsemidler som inneholder svært giftige kjemikalier.

3. Kobber- eller nikkelstreik

Først påføres et tynt lag med kobber eller nikkel som et mellomlag. Dette er nødvendig fordi sink kan forårsake dårlig vedheft eller blemmer når det forkrommes direkte. Mellomlaget gir et godt vedheft og utbedrer ujevnheter i overflaten.

4. Nikkelbelegg

Deretter galvaniseres et tykkere nikkellag over slaglaget. Dette gir det meste av korrosjonsbestandigheten og hoveddelen av finishen.

5. Forkromming

Til slutt påføres et svært tynt (vanligvis mindre enn 0,5 mikrometer) lag med krom. Dette tynne laget er svært hardt og gir laget en karakteristisk, skinnende, speilblank overflate. Under denne prosessen er det avgjørende at hvert av lagene er godt bundet sammen, slik at sinkforkromingen ikke går i stykker.

Hvorfor skulle sinkbelegg være til nytte?

Ordet antyder at sinkplettering er en metode for galvanisk påføring av et tynt lag sink på overflaten av et metall, for eksempel stål eller jern. Hovedformålet med sinkbelegg er å forhindre korrosjon på det uedle metallet ved å dekke det med rust og skader fra interaksjon med miljøet som består av fuktighet, oksygen og andre elementer.

Nedenfor er de viktigste grunnene til å bruke sinkbelegg:

Motstandsdyktighet mot korrosjon

Verdi: Saltspraytesting (ASTM B117) måler utmerket korrosjonsbeskyttelse, og dette oppnås ved sinkbelegg. Jo tykkere belegget er, desto bedre er beskyttelsen. Sinkbelegg med en tykkelse på 8-12 mikrometer gir vanligvis opptil 500 timers beskyttelse i salttåkemiljøer før de begynner å korrodere. Tykkere belegg (dvs. 20-25 mikrometer) kan gi fra 1000 timer eller mer korrosjonsbeskyttelse under svært ekstreme driftsforhold.

Tekniske parametere:

- Tykkelse: Vanligvis er det omtrent 5 til 25 mikron (i henhold til kravene).

- Motstand mot saltspray: Opptil 500+ timer med ASTM B117-testing (moderat miljøpåvirkning)

Offerbeskyttelse (selvhelbredende)

Sinkbelegg er en offeranode, slik at grunnmetallet (vanligvis stål eller jern) korroderer før sinken. Dette gir en selvhelbredende beskyttelse som gjør at selv om belegget blir ripet opp, vil den eksponerte sinken korrodere i stedet for stålet. Det forlenger levetiden til delene og reduserer behovet for reparasjoner.

Tekniske parametere:

- Nåværende tetthet: Vanligvis 1,5-3 A/dm² under pletteringsprosessen for jevnt belegg.

- Pletteringstykkelse: Et tykkere sinkbelegg (f.eks. 25 mikrometer) gir bedre offerbeskyttelse.

Overflatens hardhet og holdbarhet

Verdi: Ved å legge på et pletteringslag øker man hardheten på grunnstålet, slik at det blir mer motstandsdyktig mot riper, slitasje og slitasje. Avhengig av hvilken pletteringsprosess som brukes (f.eks. blank eller matt plettering), kan hardheten på selve pletteringslaget ligge i området 250 til 500 HV (Vickers-hardhet).

Tekniske parametere:

- Vickers-hardhet: Vanligvis 250-500 HV for blank sinkbelegg.

- Motstandsdyktighet mot slitasje: For festemidler og mekaniske komponenter er belagte deler av 10-25.

Estetisk appell (utseende og finish)

Verdi: Sinkbeleggingen gir en skinnende, glatt og jevn overflate som gir delene et attraktivt utseende. Glansen ved blank sinkbelegg er en polert og speilblank overflate, mens matte sinkplater gir en ikke-reflekterende overflate. Finishen bestemmes avhengig av hvilket visuelt resultat man ønsker.

Tekniske parametere:

- Typer finish: Lyse, matte eller halvlyse.

- Refleksjonsevne: Vanligvis har blank plettering en speilblank overflate, mens en matt overflate gir en satengaktig finish.

Kostnadseffektivitet (rimelig beskyttelse)

Verdi: Blant de mest kostnadseffektive metodene for korrosjonsbeskyttelse er sinkbelegg en av dem. Sink er mye billigere enn forkromming eller fornikling, og er derfor et utmerket valg for masseproduserte komponenter. Dessuten finnes sink ikke bare i overflod, men også i relativt billig bearbeiding, slik at produsentene kan spare på kostnadene.

Tekniske parametere:

- Kostnad per kvadratmeter: Kostnaden for sinkplettering avhenger, men den er vanligvis $0,10 til $0,50 per kvadratmeter, og disse kostnadene vil bli bestemt av delstørrelse, pletteringstykkelse og delkompleksitet.

- Prosesseffektivitet: Forzinking går raskt, og for små deler er behandlingstiden i pletteringsbadet 15 til 30 minutter.

Temperaturbestandighet

Verdi: Sinkbelegg gir god motstand mot moderat varme. Sink begynner å brytes ned ved temperaturer over 200 °C til 300 °C, og sinkbelagte deler fungerer godt i temperaturer opp til ca. 150 °C før de svikter, men egner seg ikke der det er krav til ytelse ved høyere temperaturer, og da bør man bruke varmebeskyttende belegg.

Tekniske parametere:

- Maksimal driftstemperatur: Standard sinkbelegg er vanligvis opp til 150 °C (302 °F).

- Nedbrytningstemperatur: Når temperaturen overstiger 200 °C (392 °F), begynner sink å brytes ned og blir ikke like effektiv.

Miljøhensyn

Verdi: Moderne sinkpletteringsprosesser er i ferd med å bli miljøvennlige, så lenge man ikke bruker heksavalent krom, men treverdig krom eller passiveringsmetoder. Treverdig forkromming brukes ofte i kombinasjon med sink, og kan også brukes til å forbedre korrosjonsbestandigheten uten å skade miljøet.

Tekniske parametere:

- Alternativer til seksverdig krom: Den treverdige forkrommingen er i samsvar med ROHS (Restriction of Hazardous Substances).

- Passiveringslag: Ytterligere korrosjonsbestandighet kan oppnås ved å legge på sinkpassiveringslag, som kan være blå- eller gulkromatbehandlet.

Typer forkromming

I sinkstøpeindustrien brukes det flere ulike teknikker for forkromming, og hver av dem har sine fordeler avhengig av bruksområde. De vanlige typene forkromming som brukes til å gi sinkstøpte deler inkluderer imidlertid dekorativ forkromming, hard forkromming og trivalent forkromming. Nedenfor er hver av typene forklart i detalj:

1. Blank forkromming (dekorativ forkromming)

Det er den mest brukte typen forkromming på sinkstøpte deler av estetiske årsaker. Den gir en svært reflekterende, skinnende og dekorativ forkromming som beriker delens visuelle uttrykk.

Prosess:

Vanligvis innebærer totrinnsprosessen dekorativ forkromming.

- Det første er et nikkelbelegg som påføres den sinkstøpte delen.

- Nærmere bestemt påføres en tynn mengde krom over nikkellaget.

Ved dekorativ påføring er tykkelsen på kromlaget vanligvis 0,2 - 2 mikrometer. Dette tynne laget er nok til å gi en god finish, og det gir en viss beskyttelse mot korrosjon og slitasje.

Bruksområder:

- Møbeldeler, for eksempel støtfangere, pyntegjenstander, grillomramminger

- Armaturer som kraner, dørhåndtak osv. i huset

- Forbruksvarer (f.eks. dekorativt utstyr, elektronisk utstyr)

Fordeler:

- Høy glans og reflekterende finish.

- Korrosjonsbestandighet for estetiske komponenter.

- Det gir et varig visuelt utseende uten å kreve mye vedlikehold.

2. Hard forkromming

De fleste hardforkrominger gjøres av funksjonelle grunner, ikke av estetiske. Modifikasjonene i forkrommingsprosessen som brukes, skaper en tykkere og tøffere forkromming som er hardere, mer slitesterk og holder seg bedre under høye temperaturer.

Prosess:

- Hardforkroming innebærer normalt et tykt lag krom (5 til 50 mikrometer tykt) som påføres den sinkstøpte delen.

- Der dekorativ forkromming krever et nikkellag under forkrommingen for vedheft, krever hardforkromming ikke det, men kan bruke et tynt kobber- eller nikkellag for vedheft.

Bruksområder:

- Industrikomponenter (f.eks. stempler, hydrauliske sylindere)

- Bildeler med høy friksjon (f.eks. kamaksel, motordeler)

- Valser, støpeformer, aksler (verktøy og maskindeler)

Fordeler:

- Forbedret slitestyrke og hardhet.

- Økt korrosjonsbestandighet for deler som utsettes for korrosive miljøer.

- Det fungerer bedre under forhold med høy belastning, for eksempel i bilmotoren eller i kammeret.

3. Trivalent forkromming

Sekskantet forkromming er den tradisjonelle måten å plettere på, men det finnes en ny og renere form for plettering, treverdig forkromming. I stedet for sekskantet krom erstattes dette laget med et tynt kromlag fra en saltløsning av treverdig krom.

Prosess:

- Elektropletteringsprosessen brukes på samme måte som tradisjonell forkromming for å påføre den treverdige kromløsningen.

- Tykkere plettering er vanligvis 0,2 ~ 0,5 mikron for dekorative formål, mens for andre industrielle applikasjoner kan pletteringen til og med gå utover 1,0 mikron.

Bruksområder:

- Bildeler (f.eks. dekorlister, interiørkomponenter)

- Forbruksvarer (f.eks. kjøkken- og baderomsinnredning)

- Industrielle bruksområder (f.eks. festemidler, hydrauliske systemer)

Fordeler:

- Har ikke de toksiske egenskapene til heksavalent krom.

- Den gir en tilsvarende blank overflate og korrosjonsbestandighet som tradisjonell forkromming.

4. Sink-nikkel-kobolt-forkromming (hybridbelegg)

Dette er en mer avansert type forkromming enn vanlig forkromming, der krom er erstattet med sink, nikkel og kobolt, og disse elementene gir overlegen korrosjonsbeskyttelse, spesielt i tøffe miljøer. Dette innebærer at kromlaget påføres over en nikkel- og koboltlegering for å forbedre den generelle holdbarheten og slitestyrken til delen.

Prosess:

- Delen påføres en sink-nikkel-legering, som i sin tur pletteres på det første laget.

- Deretter blir den forkrommet fordi det gir et ekstra lag med beskyttelse.

Bruksområder:

- Bildeler (f.eks. fjæringsdeler, motorkomponenter)

- Tunge maskiner og industrielt utstyr

- Deler som er utsatt for saltvann eller fuktige omgivelser

Fordeler:

- Bedre korrosjonsbestandighet for deler som brukes i miljøer som salt og fuktighet.

- Forbedret slitasje- og friksjonsmotstand.

- Det er en langvarig finish med høy holdbarhet.

5. Dekorativ/matt forkromming

Dekorativ forkromming ligner på matt forkromming, som er ikke-reflekterende, men likevel satengfinish. Denne overflaten har et jevnere og mykere utseende enn høyglanset blankforkroming, men gir de samme korrosjonsbestandige fordelene som forkrommingen.

Prosess:

Dette ligner på dekorativ forkromming, bortsett fra at kromlaget påføres, og deretter blir overflaten ferdigbehandlet til en matt finish ved hjelp av spesialbehandling som sliping eller kontrollert galvanisering.

Bruksområder:

- Innvendige bildeler (f.eks. dashbordkomponenter, knotter, knapper)

- Ble brukerelektronikk og apparater som viste en mindre levende finish likt?

- Deler som brukes i industrisektoren og som trenger en lavere finish, men som fortsatt trenger beskyttelse.

Fordeler:

- Mykere estetikk som passer for spesifikke designkrav.

- Beholder korrosjonsbestandighet og holdbarhet.

- Den gir deg en unik matt tekstur uten at det går på bekostning av ytelsen.

Forkromming, sinkstøpte deler og verktøy

For å forkrome deler som er støpt i sink, er det nødvendig med en del verktøy og utstyr. De brukes til å klargjøre, plettere og etterbehandle delene. Her er en oversikt over verktøyene som skal brukes til forkrommingen nedenfor.

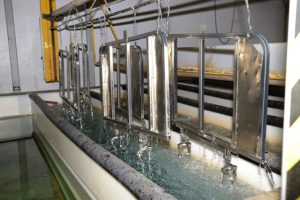

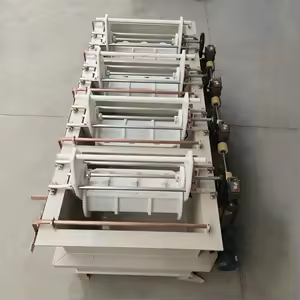

1. Pletteringstank (galvaniseringstank)

Dette er beholderen der galvaniseringsprosessen foregår, som vanligvis kalles en pletteringstank. Det er en holder for pletteringsløsningen, for eksempel kromsyre eller treverdig kromoppløsning, og fungerer som et miljø der krom kan avsettes på den sinkstøpte delen.

Verktøy/deler:

- Kromsyre (eller treverdig krom) elektrolyttløsning (for tradisjonell forkromming eller miljøvennlige alternativer).

- Hvis det er nødvendig for å holde temperaturen på løsningen på riktig nivå (45-60 °C), brukes varmeelementer.

- Elektrisk: Et strømuttak er nødvendig for å trekke strømmen som utløser galvaniseringen i tanken.

- Dette gjøres med en anode (en type elektrode som fungerer som den positive elektroden i en elektrisk celle, for eksempel en metallisk ladningselektrode), vanligvis en platina- eller blylegeringselektrode, og en katode (den sinkstøpte delen som blir belagt).

Funksjon

En sinkstøpt del senkes ned i løsningen, og elektrisk strøm sendes gjennom badet, noe som resulterer i at kromioner avleires på overflaten av delen.

2. Strømforsyningsenhet (likeretter)

Nå snakker vi om strømforsyningsenhet (likeretter) for galvanisering som konverterer vekselstrøm (AC) til likestrøm (DC) for plettering.

Funksjon:

- Strømretteren sørger for jevn og regelmessig likestrøm til pletteringstanken.

- Den elektrolytiske prosessen skjer ved at strømmen driver den elektrolytiske prosessen der kromionene reduseres og avsettes på overflaten av delen.

- Den holder strømmen og spenningen nede slik at tykkelsen og kvaliteten på pletteringen når ønsket nivå.

- Forkrommingen krever riktig strømtilførsel, det vil si en jevn strøm, for at prosessen skal bli vellykket.

3. Anodekurv eller -stenger

Anodekurven eller stengene holder anodematerialet i pletteringstanken. Vanligvis brukes bly, platina eller grafitt som anode i pletteringsbad i henhold til typen pletteringsbad.

Funksjon:

- Under plettering er anoden ansvarlig for å frigjøre kromioner i løsningen.

- Under pletteringen av den sinkstøpte delen løses den opp i badet og blir tilgjengelig som en kontinuerlig kilde for å opprettholde pletteringsprosessen.

4. Rengjøringsverktøy

For å sikre at kromlaget fester seg ordentlig, må de sinkstøpte delene rengjøres grundig før pletteringsprosessen starter. I denne prosessen brukes flere rengjøringsverktøy:

For å sikre at kromlaget fester seg ordentlig, må de sinkstøpte delene rengjøres grundig før pletteringsprosessen starter. I denne prosessen brukes flere rengjøringsverktøy:

a. Ultralydsrens

Høyfrekvente lydbølger i en væske brukes i en ultralydrenser for å fjerne smuss, olje og andre forurensninger fra overflaten på delene.

Funksjon:

- Forurensningene fjernes skånsomt fra overflaten på den støpte delen ved hjelp av de små boblene som dannes av ultralydrenseren i rengjøringsløsningen.

- Dette brukes til å rengjøre steder på delen som ikke kan nås for hånd, som er vanskelige å komme til, eller som er svært intrikate før plettering.

b. Syredypingsbad

En vanlig metode for å etse eller aktivere overflaten på delen før plettering er å dyppe den i et syredypbad.

Funksjon:

- Svovelsyre eller saltsyre brukes vanligvis som en vanlig syre.

- Dette syrebadet bidrar til å fjerne oksider og eventuelle gjenværende urenheter fra den støpte overflaten for å oppnå riktig feste av kromlaget.

5. Skylletanker

Dette er skylletanker der delene skylles rene for kjemikalier, oljer eller rengjøringsmidler som de har vært i kontakt med etter rengjøring, men før de dyppes i pletteringsløsningen.

Funksjon:

- På ulike stadier brukes skylletanker med vann for å sikre at det ikke blir igjen rester av rengjørings- eller etsemiddel på delen.

- Vanligvis skylles delene i DI-vann (avionisert vann) for å forhindre forurensning eller forstyrrelser i galvaniseringsprosessen.

6. Nikkelbeleggstank (valgfritt)

I mange tilfeller, for eksempel på rustfritt stål, utføres et lag med fornikling før forkrommingen for å forbedre vedheft og finish generelt. Dette trinnet kjøres i forniklingstanken.

Nikkelbeleggingstanken er som forkrommingstanken, men har en nikkelelektrolyttløsning som nikkelsulfat eller nikkelklorid.

Funksjon:

- Først blir delen belagt med nikkel for å forbedre bindingen mellom den sinkstøpte delen og kromlaget.

- For å få en jevn, attraktiv finish krever dekorativ forkromming ofte nikkelbelegg.

7. Poleringsverktøy

Etter at forkrommingen er ferdig, brukes poleringsverktøy for å oppnå den endelige overflatefinishen. Disse kan være mekaniske eller manuelle, alt etter hvilken finish som kreves:

a. Poleringsmaskiner

Poleringsmaskinen bruker en poleringsskive som roterer med en slipemasse for polering av forkrommet overflate.

Funksjon:

- Etter plettering utføres polering eller polering for å fjerne ujevnheter, for å glatte overflaten og for å oppnå høyglanset finish.

- Poleringsmasser poleres ved hjelp av poleringsskiver av bomull, filt eller syntetiske fibre.

b. Slipeputer og poleringskluter

Manuell polering utføres ved hjelp av slipeputer og poleringskluter på mindre deler eller på intrikate områder der det ikke er mulig å komme til med en poleringsmaskin.

Funksjon:

- Disse verktøyene bidrar i stor grad til å gi en god finish uten overflateruhet eller kromfeil som kan sitte igjen etter galvanisering.

- I tillegg finner de bruk for en matt overflate når det er nødvendig med en ikke-reflekterende overflate.

8. Tykkelsesmåler (mikrometer)

Etter pletteringsprosessen måles tykkelsen på forkrommingslaget med en tykkelsesmåler eller et mikrometer.

Etter pletteringsprosessen måles tykkelsen på forkrommingslaget med en tykkelsesmåler eller et mikrometer.

Funksjon:

- Hjelper oss med å sørge for at kromlaget kommer i riktig område for ønsket bruksområde.

- Verktøyet kontrollerer at kromlaget er av jevn kvalitet, og at det brukes på en ensartet måte som sikrer ønsket korrosjonsbestandighet og utseende.

9. Temperatur- og pH-monitorer

For å sikre ideelle temperatur-, pH- og løsningsforhold for forkrommingen brukes temperaturmålere og pH-målere til å overvåke pletteringsløsningen under prosessen.

Funksjon:

- Det er svært viktig å opprettholde konsistente pletteringsresultater når det gjelder faktorer som temperatur og pH-nivå.

- pH-verdien i løsningen for forkromming bør ligge innenfor et strengt område (vanligvis 1,8 til 2,2) for å muliggjøre avsetning og riktig lysstyrke.

- Temperaturen på løsningen holdes vanligvis på ca. 45-60 °C for ulike typer plettering.

Bruksområder i industrien

Fordelene med plettering av sinkstøpte komponenter brukes av mange bransjer.

Bilindustrien

Forkromming av trykkstøpte deler i sink brukes ofte for å tilføre stil, i tillegg til å gi de trykkstøpte delene en ekstra grad av motstandskraft mot veiskitt, fuktighet og temperaturendringer. Rørleggerarbeid og baderomsinnredning.

Krom korroderer ikke, og overflaten er lett å rengjøre, noe som gjør at den motstår korrosjon og dermed brukes i kraner, dusjhoder og alt som passer inn i et rørlegger- og baderomsarmatur.

I forbrukerelektronikk

Støpegods av pletteringssink brukes til å lage presisjonsdeler som er ledende og holdbare, blant annet til fjernkontroller, ladere og kontakter.

Møbler og dekorasjonsartikler

Enten det er et skuffetrekk eller et lysarmatur, kan man være sikker på at denne typen gjenstander vil holde seg skinnende i evigheter!

Fordelene med forkrommet sinkstøpte deler

1. Holdbarhet

En av de største fordelene med sinkstøpte emner som er belagt med krom, er at de utsettes for langt mindre slitasje, korrosjon og fysiske skader. Krom beskytter delene mot riper, oksidasjon og groper.

2. Estetikk

Det finnes ingen glans eller finish som ikke kan matches av krom. Selv i rimeligere materialer som sink gir det et førsteklasses utseende, noe som gjør det til et populært produkt blant forbrukerne.

3. Presisjon

Det er mulig å oppnå høy dimensjonsnøyaktighet med sinkstøping, og ytterligere plettering gir et penere produkt uten at det går på bekostning av de strenge toleransene.

4. Kostnadseffektivitet

Sink er et mye billigere materiale enn for eksempel rustfritt stål eller messing, men ved å belegge det med krom får man et utseende og en ytelse av høyeste kvalitet til en brøkdel av prisen.

5. Miljømessig stabil

Fukt, UV-eksponering og temperaturendringer skader ikke deler som er riktig belagt, fordi de har en høyere motstandskraft mot disse tingene enn ubelagte deler ville hatt av seg selv.

Utfordringer og betraktninger

Selv om prosessen har fordelen av at mye, er det noen få ulemper med Zinc Die Cast Chrome Plating.

Overflateporøsitet

Støpegods av sink er porøst. Uten et riktig valgt mellomlag g kan delen få blemmer under pletteringen.

Kompatibilitet

Ikke alle sinklegeringer kromateres med like stor suksess. Noen formuleringer må gjennom en prosess for å forhindre avskalling og sprekkdannelser under pakking og frakt.

Overholdelse av miljøkrav

Miljøforskrifter har fått bedrifter til å erstatte tradisjonelle prosesser med heksavalent krom med treverdig krom. De er tryggere, men det kan være forskjeller i utseende og ytelse. Kostnaden ved avvisning

En høy utsorteringsgrad gjør kvalitetskontroll viktig, og feil overflatebehandling eller galvaniseringsteknikker kan forårsake dette.

Kvalitetskontroll ved plettering av sinkstøping

- Produsentene må investere i følgende for å sikre en forkrommet sinkstøpegodsdel av høy kvalitet.

- Plettering etter overflateinspeksjon, og deretter luftblåses den igjen for endelig overflateinspeksjon.

- Påliteligheten av ensartet påføring bekreftes gjennom tykkelsestesting.

- For å kontrollere lagbinding, adhesjonstester

- Testing for korrosjonsbestandighet u som for eksempel salttåketester

- Automatisering, renrom og avansert kjemisk overvåking fra pålitelige leverandører bidrar til å redusere antall feil og ensartethet fra batch til batch.

Fremtiden for forkrommet sinkstøpegods

Økende vekt på korrosjonsbestandighet, produktdesign og bærekraftig legering vil øke etterspørselen etter forkrommede og sinkstøpte deler. Bransjen er i rask endring på grunn av nye pletteringsteknikker og nye miljøvennlige erstatninger for tradisjonell krom.

I tillegg gjør nyvinninger innen sinkstøping det nå mulig å utvikle hybridbelegg som kombinerer de beste egenskapene til krom med enten antimikrobielle eller fingeravtrykkshemmende egenskaper, som krom ikke har. Dette er spesielt viktig i helsevesenet og i andre forbrukerproduktkategorier som krever mye berøring.

Konklusjon

Gjennom forkromming trykkstøping av sink gir det det beste fra to verdener: høy presisjon og lave produksjonskostnader, kombinert med en førsteklasses finish og holdbar ytelse. Prosessen krever mye ekspertise og kvalitetskontroll, men resultatet er svært vanlig når det gjelder estetikk, korrosjonsbestandighet og mekanisk pålitelighet i industrielle bruksområder.

Ved å skissere fordeler, utfordringer og beste praksis for forkromming av sinkstøpegods kan produsentene lage bedre og mer holdbare produkter som skiller seg ut i et konkurranseutsatt marked. Muligheten til å utnytte sinkstøping og krom gjør det til en av bærebjelkene i dagens moderne produksjon, fordi det ikke kan gå galt med det, enten det dreier seg om en funksjonell del eller dekorative detaljer.

Vanlige spørsmål:

1: Hva er grunnen til forkromming på sinkstøpedeler?

Forkrommingen av støpte deler av sink er spesielt fordelaktig fordi den gir bedre overflatebestandighet, korrosjonsbestandighet og utseende for bruk i bilindustrien, elektronikkbransjen eller til dekorative formål.

2: Hvordan er sinkstøping forkrommet?

Delen rengjøres, påføres et tynt lag med kobber eller nikkel, og deretter påføres et tynt lag med krom for å gi glans og et hardt belegg.

3. Hva er utfordringene ved plettering av sinkstøpte deler?

Utfordringene som finnes, er porøsitet i overflaten og vedheft mellom lagene, samt utfordringer knyttet til selve den tradisjonelle forkrommingsprosessen, særlig miljømessige.

4) Hvor lenge varer forkrommingsprosessen på sinkstøpte deler?

Med godt vedlikehold er den forventede levetiden for en forkrommingsjobb 5-10 år og mer, avhengig av hvordan den utsettes for miljøet og kvaliteten på forkrommingsprosessen.

0 kommentarer