Den ultimate guiden til støping av prototyper

I plast- og metallbearbeidende industri, prototyper for trykkstøping anses å være økonomisk kostbare med lang ledetid for utviklingsprosjekter. De siste fremskrittene innen prototyping av støpegods har imidlertid ført til raskere og mer økonomiske prototypingsprosesser.

Et viktig vendepunkt er fremveksten av CNC-maskinering (Computer Numerical Control), en teknologisk nyvinning som fullstendig har endret måten vi lager verktøy for pressstøping på. Med konvensjonelle metoder tok det 8-10 uker å ferdigstille en støpeform med fire glidere, men nå kan CNC-maskinering gjøre den samme jobben på bare 1-2 uker.

I tillegg til dette integreres bruken av 3D-design og simuleringsprogramvare, noe som gir mange muligheten til å lage støpeverktøy. Bruken av 3D CAD-teknologi (Computer-Aided Design) har gjort det enklere å lage verktøydesign på bare noen få timer. I tillegg gjør avansert programvare det mulig å lage virtuelle prototyper i 3D eller 3D, noe som i sin tur bidrar til å identifisere designfeil som ellers kunne blitt et problem under produksjonen.

De forskjellige typene prototypstøping Metodene omfatter støpeform med én kavitet, gravitasjonsstøping, hurtig prototyping, prototyping av gipsform og maskinering. Fremveksten av 3D-utskriftsteknologi har utvidet prototypingens omfang betraktelig. Den introduserer også en rekke nye metoder som ennå ikke er utforsket. Kort sagt, utviklingen av prototyper for trykkstøping representerer en arketype for produksjonseffektivitet. De reduserte inngangsbarrierene for prototyping av støpegods tilskrives fremveksten av CNC-maskinering og programvare for 3D-design.

Synergien av teknologisk overlegenhet øker ikke bare kostnadseffektiviteten, men forkorter også tiden for produktutvikling, noe som anses som en av de transformative egenskapene ved moderne produksjonsmetoder. Denne artikkelen gir nyttig informasjon om trykkstøping av prototyper.

Hvordan revolusjonerte prototypstøping produksjonsindustrien?

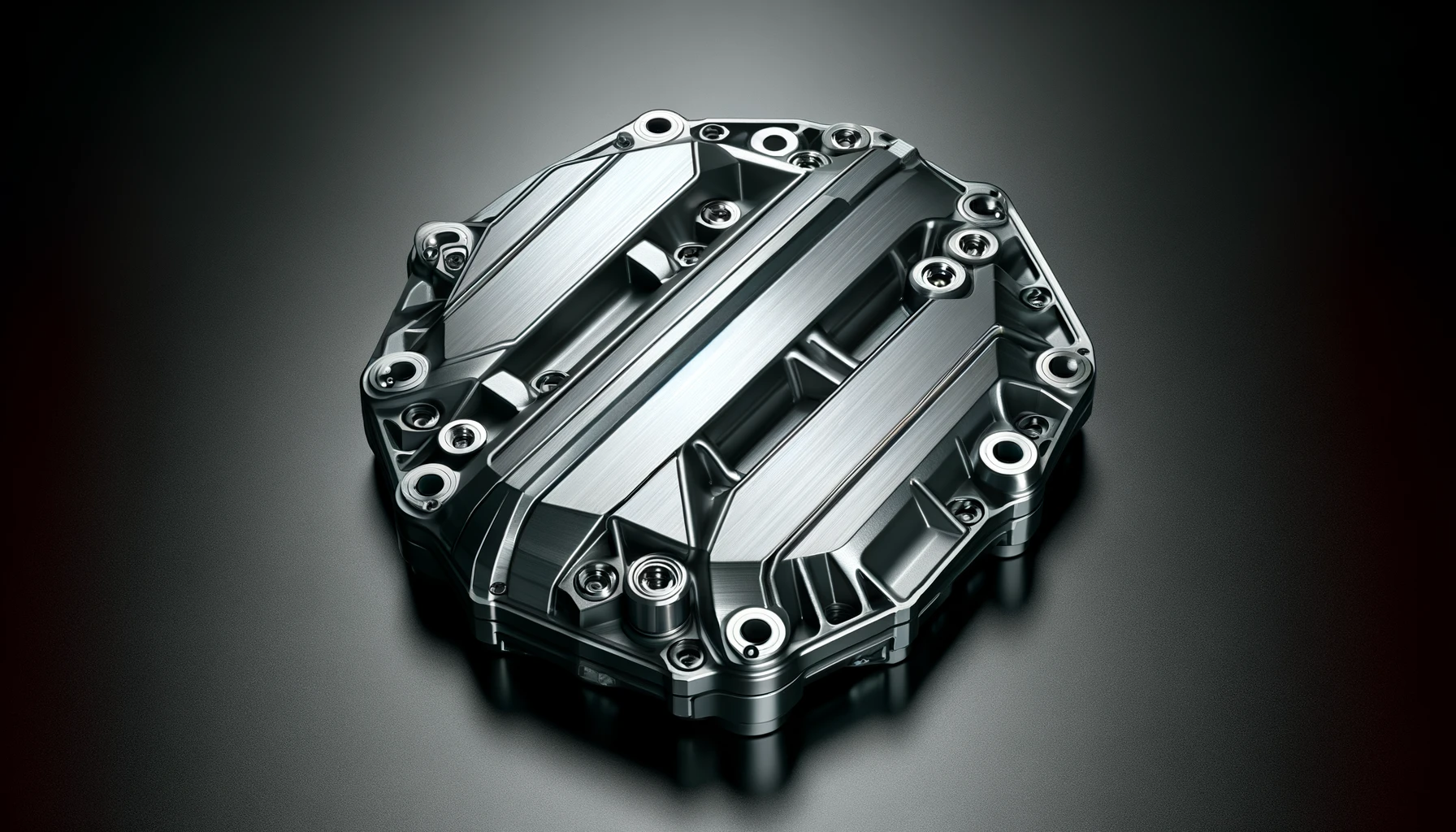

Støping av prototyper er en grunnleggende del av moderne produksjonsteknologi. Den gir enestående hastighet og nøyaktighet i produksjonen av komplekse metalldeler. Teknikken er mye brukt i mange bransjer, blant annet fly- og forbrukerelektronikkindustrien, fordi den gjør det mulig å reprodusere kompliserte former med høy nøyaktighet.

Støping av prototyper er definitivt allsidig på den måten at den kan bruke hvilket som helst materiale fra solid plast til høystyrkemetaller, som er spesielt formulert for å oppfylle forskjellige ytelseskrav. Prototyping av aluminiumsstøping er høyt verdsatt for sine lette og sterke egenskaper, derfor er den mye brukt i bil- og flyproduksjon. Sink.

I tillegg er det svært formstabilt og lite utsatt for korrosjon, og anses som et viktig element i produksjonen av rimelige og kompliserte designkomponenter til forbrukerelektronikk og telekommunikasjon. Magnesium, en annen legering som er kjent for sitt overlegne styrke/vekt-forhold, brukes ofte til lettvektskonstruksjoner i bil- og romfartsindustrien.

Det er flere fordeler med å bruke pressstøping til prototyping. For det første gir pressstøping stordriftsfordeler, slik at man kan produsere avanserte deler i store volumer til lave enhetskostnader. Denne kostnadseffektiviteten forsterkes ytterligere av den smidige støpeprosessen, som muliggjør en rask produksjonssyklus, noe som er en kritisk faktor for å overholde stramme tidsplaner og raskere time-to-market.

Ulike strategier for produksjon av prototyper i pressstøping:

Hvilken strategi for prototypstøping som er best egnet, avgjøres av mange faktorer: fra pris og ledetid til muligheten for å teste kritiske produktegenskaper. Blant de mange tilgjengelige alternativene er det to strategier som skiller seg ut: prototypstøpemetode med ett hulrom og gravitasjonsstøping. La oss ta en titt på hver av teknikkene og vurdere deres positive og negative sider.

Støping av prototyper med én kavitet:

Hvis det er strenge krav til testing og evaluering av kritiske produktegenskaper, er prototypstøpeformen med én kavitet best egnet. Produksjonen med denne metoden er komplett, og faktorer som overflatefinish blir nøye undersøkt, noe som er av stor betydning i mange bruksområder. I tillegg gir den fleksibilitet til å gjøre ulike designendringer, noe som bidrar til å unngå risikoen for kostbar omarbeiding i de neste produksjonsfasene.

Støpeprosessen for prototyper med én kavitet har en betydelig fordel i form av potensiell gjenbruk av den opprinnelige innsatsen i det siste produksjonsstadiet. Det gjør det også mulig å redusere tiden fra prototyping til produksjon og spare penger på utvikling av verktøy. I tillegg fører den kortere ledetiden for å lage endelige støpeformer og sekundære trimverktøy til en høyere effektivitet i produksjonsprosessen, noe som er svært viktig i produksjonsindustrier som er preget av høy konkurranse.

Prosessen med å lage prototyper med én kavitet har likevel sine fordeler, men den kan også by på utfordringer i situasjoner der tidsbegrensninger eller designusikkerhet er de viktigste faktorene. Kapitalutgiftene og leveringstiden som kreves for å designe og lage matriser, krever god planlegging og vurdering av prosjektspesifikasjonene for å sikre best mulig resultat.

Gravity Casting:

Gravitasjonsstøping, som er et rimelig alternativ, er imidlertid foretrukket når det gjelder småskalaproduksjon. Gravitasjonsstøping er svært anerkjent for sin kostnadseffektivitet og raske ledetid i motsetning til prototyping med én kavitet. Som et resultat dominerer gravitasjonsstøping feltet for prototyping av støpeprototyper.

Gravitasjonsstøpingen har en annen side av medaljen, og selv om den har fordelen av en høyere utmattingsstyrke på grunn av mindre porøsitet. Bortsett fra dette har den også sine egne ulemper. Behovet for ekstra bearbeiding, noe som fører til at den opprinnelige kostnadsfordelen delvis går tapt, er fremtredende for trykkstøpeprosessen, som er svært nøyaktig. Dessuten kan mangelen på reproduksjon av den ultratynne veggtykkelsen som ved trykkstøping, begrense bruken av 3D-utskriftsteknologien for enkelte bruksområder.

Stereolitografi og pressstøping:

Det finnes ulike teknikker for hurtig prototyping av støpegods, inkludert stereolitografi, lasersintring og smeltet deponeringsmodellering stereolitografi, lasersintring og smeltet deponeringsmodellering. Ved å kombinere stereolitografiteknikker tilbyr disse metodene en rask behandlingstid, som vanligvis er omtrent 5 til 8 uker. I motsetning til tyngdekraftsmatet pressstøping, bruker disse prototypeteknikkene høytrykksstøping, mens matriser i H-13-stål brukes til å reprodusere de kompliserte delgeometriene med høyeste presisjonsnivå.

En stor fordel med hurtig prototyping av aluminium er at det ligger ganske nær egenskapene og materialene til produksjonsmaterialer. Ved å legere materialer med lignende fysiske og termiske egenskaper som de som brukes i fullskalaproduksjon, kan man lage prototyper med grundig og presis produktanalyse som ikke krever kostbar verktøykonstruksjon. Dette er en av grunnene til at denne teknologien egner seg spesielt godt for produksjon av små serier på titusenvis av enheter, mens verktøyene lages.

Likevel er det nødvendig å nevne at hurtig prototyping ved pressstøping, ofte kjent som "stålprosessen", kanskje ikke er funksjonell for deler med tynne eller høye stående detaljer på grunn av de naturlige begrensningene i prosessen.

Prototyping av gipsform:

I tillegg kan det kalles gummiplaststøping (RPM), som benytter en tyngdekraftsbasert støpemetode som egner seg for en rekke legeringer, inkludert aluminium, magnesium, sink og ZA-legeringer. Stereolitografimodeller er den beste måten å oppnå rask produksjon av prototyper i løpet av noen få uker, noe som er en svært viktig faktor når det gjelder rask iterasjon og modifisering av delgeometrien.

Prototyping av gipsform er ofte kostnadseffektivt, og kostnaden for å lage en gipsform er vanligvis bare en brøkdel av investeringen som trengs for produksjonsformkonstruksjonen. Selv om kostnadene ved prototyping av gipsformer er anslått til omtrent 10% av utgiftene til tradisjonelle verktøy, har det vist seg å være en kostnadseffektiv løsning for prototyping av støpeformer.

Prototyping av gipsform har et ganske bredt spekter, men det er spesielt bra for geometrier fra 2 til 24 kubikk inches. Denne metoden brukes til å få fungerende diecast-prototyper på 10s til 100s stykker, og den er best egnet for prosjekter fordi den ikke trenger de høye kostnadene for hardt støpeverktøy.

Selv om dette er en fordel ved prototyping av gipsformer, bør designerne være forsiktige med å ikke overkomplisere delgeometriene, ettersom muligheten til å reprodusere enhver støpbar geometri kan føre til økte støpekostnader og produksjonsutfordringer.

Bruk av maskinering fra en lignende støpeform i prototypingsprosessen

Prototyper fra samme støpegods kan lages på en pragmatisk måte ved å bruke eksisterende støpegods som er like i størrelse og form. Denne metoden er den mest praktiske og kan brukes til støpeformer med komplekse former. Det er også mer gjennomførbart for små deler der det ikke er tilrådelig å maskinere de tykke områdene av en enkelt stor støpeform. Det er det beste valget for produksjon av små tannhjul, skruebearbeidede produkter og andre deler som bearbeides automatisk i prosessen og materialene.

På den ene siden er pressstøping unektelig praktisk ved prototyping, men på den andre siden er det ikke uten sine egne begrensninger. For det første er prototypens designparametere iboende begrenset av størrelsen og formen på tilgjengelige støpegods. Maskinering fra et støpegods betyr at vi må kvitte oss med den harde overflaten som er karakteristisk for produksjonsstøpegods.

Det er utført studier som fokuserer på konsekvensene av fjerning av hud på de mekaniske egenskapene til pressstøpegods. Briggs & Strattons studier viste for eksempel at en reduksjon på henholdsvis 10% og 39% i flyte- og utmattingsstyrke inntraff når skinnet ble maskinert bort fra trykkstøpegods av aluminium. På samme måte viser funnene fra U. S. National Energy Technology Laboratory viste at sinkstøpegods hadde en flytegrense som var ca. 10% lavere når huden ble fjernet.

Bearbeidingsteknikker i smidde eller platematerialer

I forbindelse med prototyping av støpegods er maskinbearbeiding av enten smidde eller platematerialer en alternativ metode for å bygge prototyper av plate- eller ekstrudert aluminium og magnesium. Støpte smijerns- og plateprodukter er mer duktile enn pressstøpte produkter, men de har lavere flytegrense, og kan være retningsbestemte på grunn av orienteringen til platen eller de ekstruderte legeringene.

I tillegg til de iboende begrensningene ved maskinering av smidde materialer eller platematerialer, finnes det noen fordeler som er viktige i spesielle tilfeller, for eksempel når det kreves materialegenskaper eller retningsbestemte egenskaper. Gjennom en grundig analyse av avveininger som omfatter duktilitet, flytegrense og retningsegenskaper, kan produsentene bruke maskinbearbeiding av smidde materialer eller platematerialer til å lage prototyper som oppfyller de strenge kravene de har.

Kompatible materialer for prototyper - pressstøping

Prototypen for trykkstøping er basert på en rekke ulike materialer som er nøye utvalgt for å oppfylle de spesifikke kravene til ytelsesnivå og bruksområde. Dette avsnittet tar for seg de mest brukte pressstøpematerialene, identifiserer deres særegne egenskaper og viser hvordan de kan brukes i ulike bransjer.

1.Aluminium:

Aluminium er fortsatt det mest populære materialet som brukes til støping av prototyper, på grunn av sin overlegne styrke, lave vekt og korrosjonsbestandighet. Dette materialet er det mest allsidige og brukes i bransjer som bilindustrien, romfart, forbrukerelektronikk og telekommunikasjon. Det prototyper støpt i aluminium har stor dimensjonsstabilitet og god overflatefinish, noe som gjør at de kan brukes til produksjon av detaljerte deler og konstruksjonselementer.

2. sink:

Sink er også et vanlig valg for støping av prototyper som er kjent for sin høye dimensjonsnøyaktighet, store styrke og utmerkede korrosjonsbestandighet. Støpte deler i sink egner seg godt til applikasjoner med komplekse geometrier og høy presisjonsgrad, og brukes blant annet i bilindustrien, elektronikkindustrien, medisinsk utstyr og maskinvareindustrien. Dessuten gjør sinkens lave smeltepunkt det enkelt å kjøre raske produksjonssykluser, noe som i sin tur reduserer de totale kostnadene ved prototyping.

3. Magnesium:

Magnesium er et materiale som har et uovertruffent forhold mellom styrke og vekt, noe som gjør det til et godt valg for lette strukturkomponenter i bil-, romfarts- og forbrukerelektronikkindustrien. De støpte delene i magnesium kjennetegnes av suverene mekaniske egenskaper som inkluderer høy stivhet og slagfasthet, samt eksepsjonell varmeledningsevne. Selv om det er dyrere enn aluminium og sink, gjør magnesiumets eksklusive egenskaper det til et foretrukket valg for prototyping der vektreduksjon og ytelsesoptimalisering er hovedmålene.

4. Messing og kobber:

Messing- og kobberlegeringer brukes til nisjeapplikasjoner i støping av prototyperDet er spesielt viktig i industrier som krever bedre elektrisk og termisk ledningsevne. Denne typen metall er høyt verdsatt for sin gode korrosjonsbestandighet, maskinbearbeidbarhet og estetiske egenskaper. Slike deler brukes i elektriske kontakter, rørleggerarmaturer, dekorativ maskinvare og presisjonsinstrumenter.

Hvordan velge riktig teknikk for støping av prototyper?

Utvelgelsen av riktig prototyping av støpegods prosessen innebærer å forstå de grunnleggende forskjellene mellom produksjonsstøpemetodene og metodene for disse komponentene som vanligvis brukes i prototypeproduksjon. Det er viktig å være klar over at prototypene som utvikles ved hjelp av pressstøping, har andre egenskaper enn produksjonsmodellene på grunn av variasjoner i legeringssammensetningen og produksjonsmetoden.

For eksempel er de pressstøpte komponentene for det meste dekket av et ca. 0,5 mm tykt hudlag, som er en viktig faktor som bestemmer produktets strekkfasthet og utmattingslevetid. Dette hudlaget fører imidlertid til et problem ved prototypbearbeiding, der man kan bli nødt til å fjerne deler av eller hele hudlaget for å produsere prototypen.

Selv om de mekaniske egenskapene til støpegodset kan være forskjellige fra prototypene som produseres ved hjelp av de andre metodene, er det likevel det beste alternativet å bruke pressstøping i produksjonsprosessen. De fysiske egenskapene til pressstøping, som rask avkjøling, rask størkning og høytrykksstøping, er de faktorene som skiller de støpte prototypene fra de andre typene prototyper.

Legeringene som produseres ved trykkstøping, er utformet for å passe til bestemte støpemetoder, men det er ikke sikkert at de egner seg for gravitasjonsstøping eller bearbeiding av smidd materiale eller platemateriale. Zamak-legeringsgruppen, som er mye brukt i trykkstøping, består for eksempel av Zamak 3, 5 og 7, som hver inneholder 4%-aluminium og har sine egne størkningshastigheter og mekaniske egenskaper. Zamak-legeringer anbefales derfor ikke til prototyping av gravitasjonsstøping, siden de mekaniske egenskapene til prototypene kan avvike fra egenskapene til støpegods. I stedet anbefales ZA-legeringer for prototyping av gravitasjonsstøping for å etterligne de mekaniske egenskapene til trykkstøping så godt som mulig.

Det må nevnes at Zamak 3, 5 og 7 ikke egner seg til støping av prototyper, men de kan brukes til dekorative elementer i prototypen, forutsatt at de mekaniske egenskapene ikke påvirker prototypens funksjonalitet.

Konklusjon

Hva som skiller produksjonsteknikker fra prototypemetoder bør forstås når man skal velge den beste prototyp for trykkstøping. Selv om det finnes variasjoner, er trykkstøping hovedårsaken til prototypenes mekaniske egenskaper, og riktig valg av legering er avgjørende for at de skal være kompatible med andre støpeprosesser for prototyper. Ved å bruke denne innsikten kan produktprodusenter redusere tiden som trengs for å fremstille prototyper til produksjon, og dermed lansere kvalitetsprodukter med selvtillit.

0 kommentarer