Kompletny przewodnik po odlewaniu prototypów

W przemyśle tworzyw sztucznych i obróbki metali, prototypy odlewów ciśnieniowych są uważane za kosztowne finansowo z długim czasem realizacji projektów rozwoju części. Niemniej jednak, ostatnie postępy w branży prototypowania odlewów ciśnieniowych doprowadziły do szybszych i bardziej ekonomicznych procesów prototypowania.

Głównym punktem zwrotnym jest pojawienie się komputerowej obróbki numerycznej (CNC), innowacji technologicznej, która całkowicie zmieniła sposób wytwarzania narzędzi do odlewania ciśnieniowego. W przypadku konwencjonalnych metod czas potrzebny na wykonanie czterosuwakowej matrycy wynosił około 8 do 10 tygodni, ale obecnie obróbka CNC szybko wykonuje tę samą pracę w zaledwie 1 do 2 tygodni.

Wraz z tym, coraz powszechniejsze staje się korzystanie z oprogramowania do projektowania i symulacji 3D, co daje wielu osobom możliwość tworzenia oprzyrządowania do odlewania ciśnieniowego. Wykorzystanie technologii komputerowego wspomagania projektowania 3D (CAD) ułatwiło projektowanie oprzyrządowania, które można skompilować w ciągu zaledwie kilku godzin. Ponadto, zaawansowane oprogramowanie pozwala na tworzenie wirtualnych prototypów 3D, co z kolei pomaga zidentyfikować wady projektowe, które w przeciwnym razie mogłyby stanowić problem podczas produkcji.

Różne rodzaje prototyp odlewu ciśnieniowego Metody te obejmują matrycę jednogniazdową, odlewanie grawitacyjne, szybkie prototypowanie, prototypowanie form gipsowych i obróbkę skrawaniem. Pojawienie się technologii druku 3D znacznie rozszerzyło zakres prototypowania. Wprowadza również nowy wachlarz metodologii, które nie zostały jeszcze zbadane. Krótko mówiąc, rozwój prototypy odlewów ciśnieniowych stanowi archetyp wydajności produkcji. Zmniejszenie barier wejścia do prototypowania odlewów ciśnieniowych przypisuje się pojawieniu się obróbki CNC i oprogramowania do projektowania 3D.

Synergia przewagi technologicznej nie tylko zwiększa efektywność kosztową, ale także skraca czas rozwoju produktu, co jest postrzegane jako jedna z cech transformacyjnych nowoczesnych metod produkcji. Niniejszy artykuł zawiera przydatne informacje na temat odlewania prototypów.

Jak odlewanie ciśnieniowe prototypów zrewolucjonizowało przemysł produkcyjny?

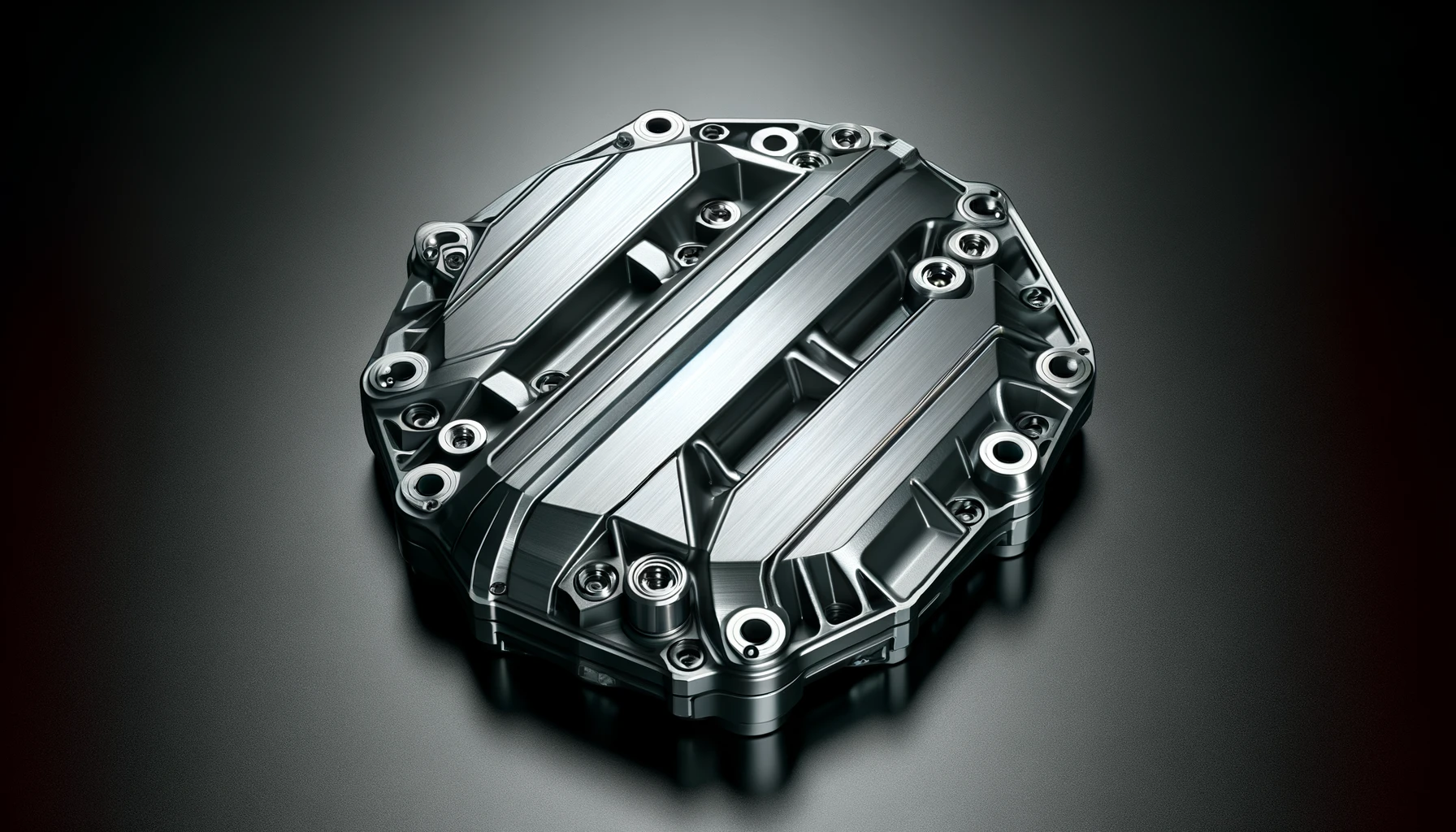

Prototypowy odlew ciśnieniowy jest fundamentalną częścią nowoczesnej technologii produkcji. Zapewnia nieporównywalną szybkość i dokładność w produkcji złożonych części metalowych. Technika ta jest szeroko stosowana w wielu branżach, takich jak lotnictwo i elektronika użytkowa, dzięki możliwości odtwarzania skomplikowanych kształtów z dużą dokładnością.

Prototypowy odlew ciśnieniowy jest zdecydowanie wszechstronny w sposobie, w jaki może wykorzystywać dowolny materiał, od wytrzymałych tworzyw sztucznych po metale o wysokiej wytrzymałości, które są specjalnie opracowane, aby spełnić różne wymagania dotyczące wydajności. Prototypowanie odlewów aluminiowych jest wysoko cenione ze względu na swoją lekkość i wytrzymałość, dlatego jest szeroko stosowane w produkcji samochodów i samolotów. Cynk.

Ponadto oferuje wysoką stabilność wymiarową i nie jest podatny na korozję, i jest stosunkowo uważany za ważny element w produkcji niedrogich i skomplikowanych elementów konstrukcyjnych dla elektroniki użytkowej i zastosowań telekomunikacyjnych. Magnez, kolejny stop Znany z doskonałego stosunku wytrzymałości do masy, jest często stosowany do lekkich konstrukcji w przemyśle motoryzacyjnym i lotniczym.

Zastosowanie odlewania ciśnieniowego do prototypowania wiąże się z różnymi korzyściami. Po pierwsze, odlewanie ciśnieniowe pozwala na ekonomię skali, a tym samym produkcję zaawansowanych części w dużych ilościach przy niskich kosztach jednostkowych. Ta efektywność kosztowa jest dodatkowo zwiększona przez płynny proces odlewania ciśnieniowego, który pozwala na szybki cykl produkcyjny, co jest krytycznym czynnikiem dla spełnienia napiętych harmonogramów i szybszego wprowadzania produktów na rynek.

Różne strategie produkcji prototypów odlewów ciśnieniowych:

Najbardziej odpowiednia strategia prototypowania odlewów ciśnieniowych zależy od wielu czynników: od ceny i czasu realizacji po możliwość przetestowania krytycznych cech produktu. Wśród mnóstwa dostępnych opcji wyróżniają się dwie strategie: prototypowa matryca jednogniazdowa i metody odlewania grawitacyjnego. Przyjrzyjmy się każdej z tych technik i oceńmy ich pozytywne i negatywne strony.

Prototypowe odlewanie ciśnieniowe z pojedynczą wnęką:

W przypadku rygorystycznych testów i oceny krytycznych cech produktu, najbardziej odpowiednia będzie prototypowa matryca jednogniazdowa. Produkcja tą metodą jest kompletna, a czynniki takie jak wykończenie powierzchni są dokładnie badane, co ma ogromne znaczenie w wielu zastosowaniach. Ponadto oferuje ona elastyczność wprowadzania różnych modyfikacji projektowych, co pomaga uniknąć ryzyka kosztownych przeróbek w kolejnych fazach produkcji.

Proces odlewania prototypów z pojedynczym gniazdem ma jedną istotną zaletę w postaci potencjalnego ponownego wykorzystania oryginalnej wkładki matrycy na końcowym etapie produkcji. Pozwala również skrócić czas od prototypowania do produkcji i zaoszczędzić pieniądze na rozwój oprzyrządowania. Ponadto, krótszy czas tworzenia ostatecznych matryc i wtórnych narzędzi wykończeniowych skutkuje wyższym poziomem wydajności w procesie produkcyjnym, co jest bardzo ważne w branżach produkcyjnych, które charakteryzują się wysokim poziomem konkurencji.

Niemniej jednak, proces prototypowania matryc jednogniazdowych ma swoje zalety, ale może również stanowić wyzwanie w sytuacjach, w których głównymi czynnikami są ograniczenia czasowe lub niepewność projektu. Nakłady inwestycyjne i czas dostawy wymagany do zaprojektowania i stworzenia matrycy wymagają odpowiedniego planowania i oceny specyfikacji projektu, aby zapewnić najlepsze wyniki.

Odlewanie grawitacyjne:

Jednak odlewanie grawitacyjne, które jest niedrogą opcją, jest preferowane w przypadku małych serii produkcyjnych. Odlewanie grawitacyjne jest wysoko cenione ze względu na opłacalność i krótki czas realizacji w przeciwieństwie do prototypowania jednogniazdowego. W rezultacie odlewanie grawitacyjne dominuje w dziedzinie prototypowania odlewów ciśnieniowych.

Odlewanie grawitacyjne ma drugą stronę medalu i chociaż ma tę zaletę, że ma wyższą wytrzymałość zmęczeniową ze względu na mniejszą porowatość. Oprócz tego ma również swoje wady. Potrzeba dodatkowych operacji obróbki skrawaniem, skutkująca częściową utratą początkowej przewagi kosztowej, jest wyraźna w przypadku procesu odlewania ciśnieniowego, który jest bardzo dokładny. Co więcej, brak możliwości odtworzenia ultracienkiej grubości ścianki, jak w przypadku odlewania ciśnieniowego, może ograniczać wykorzystanie technologii druku 3D w niektórych zastosowaniach.

Stereolitografia i odlewanie ciśnieniowe:

Istnieją różne techniki szybkiego prototypowania odlewów ciśnieniowych, w tym stereolitografia, spiekanie laserowe i modelowanie osadzania topionego stereolitografia, spiekanie laserowe i modelowanie osadzania topionego. Łącząc techniki stereolitografii, metody te oferują szybki czas realizacji, który zwykle wynosi około 5 do 8 tygodni. W przeciwieństwie do odlewania grawitacyjnego, te techniki prototypowania wykorzystują odlewanie ciśnieniowePodczas gdy matryce ze stali H-13 są używane do odtwarzania skomplikowanych geometrii części z najwyższą precyzją.

Główną zaletą szybkie prototypowanie aluminium jest to, że są one dość zbliżone do właściwości i materiałów stosowanych w produkcji. Stopowanie materiałów o podobnych właściwościach fizycznych i termicznych, jak te stosowane w produkcji na pełną skalę, pomaga w tworzeniu prototypów z dokładną i precyzyjną analizą produktu, która nie wymaga kosztownej budowy matryc. Jest to jeden z powodów, dla których technologia ta jest szczególnie odpowiednia do produkcji małych partii liczących dziesiątki tysięcy sztuk, podczas gdy oprzyrządowanie jest w trakcie tworzenia.

Niemniej jednak należy wspomnieć, że szybkie prototypowanie metodą odlewania ciśnieniowego, powszechnie znane jako "proces stalowy", może nie być funkcjonalne w przypadku części o cienkich lub wysokich detalach stojących ze względu na naturalne ograniczenia procesu.

Prototypowanie form gipsowych:

Ponadto może być określany jako odlewanie gumowo-plastikowe (RPM), które wykorzystuje metodę odlewania grawitacyjnego, która jest odpowiednia dla różnych stopów, w tym aluminium, magnezu, cynku i stopów ZA. Modele stereolitograficzne są najlepszym sposobem na szybką produkcję prototypów w ciągu kilku tygodni, co jest bardzo ważnym czynnikiem w szybkiej iteracji i modyfikacji geometrii części.

Prototypowanie form gipsowych jest często opłacalne, a koszt wykonania formy gipsowej jest zwykle tylko ułamkiem inwestycji potrzebnej do budowy matrycy produkcyjnej. Podczas gdy koszty prototypowania form gipsowych szacuje się na około 10% wydatków na tradycyjne oprzyrządowanie, okazuje się, że jest to opłacalne rozwiązanie do prototypowania odlewów ciśnieniowych.

Prototypowanie form gipsowych ma dość szeroki zakres, ale jest szczególnie dobre dla geometrii od 2 do 24 cali sześciennych. Metoda ta jest używana do uzyskania działających prototypów odlewów ciśnieniowych od 10 do 100 sztuk i jest najbardziej odpowiednia dla projektów, ponieważ nie wymaga wysokich kosztów oprzyrządowania do odlewania ciśnieniowego.

Chociaż jest to zaleta prototypowania form gipsowych, projektanci powinni uważać, aby nie komplikować nadmiernie geometrii części, ponieważ możliwość odtworzenia dowolnej geometrii odlewu może prowadzić do zwiększonych kosztów odlewania ciśnieniowego i wyzwań produkcyjnych.

Wykorzystanie obróbki podobnego odlewu ciśnieniowego w procesie prototypowania

Prototypy z tych samych odlewów ciśnieniowych można wykonać w pragmatyczny sposób, wykorzystując istniejące odlewy ciśnieniowe, które mają podobny rozmiar i kształt. Metoda ta jest najbardziej praktyczna i może być stosowana w przypadku form o złożonych kształtach. Jest to również bardziej wykonalne w przypadku małych części, gdzie obróbka grubych obszarów pojedynczego dużego odlewu ciśnieniowego nie jest wskazana. Jest to najlepszy wybór do produkcji małych kół zębatych, produktów obrabianych śrubami i innych części, które są obrabiane automatycznie w procesie i materiałach.

Z drugiej strony, odlewanie ciśnieniowe jest niezaprzeczalnie wygodne w prototypowaniu; z drugiej strony, nie jest pozbawione własnych ograniczeń. Po pierwsze, parametry projektowe prototypu są z natury ograniczone rozmiarem i formą dostępnych odlewów ciśnieniowych. Obróbka z odlewu oznacza, że będziemy musieli pozbyć się twardej skóry, która jest charakterystyczna dla produkcyjnych odlewów ciśnieniowych.

Prowadzone są badania, które koncentrują się na konsekwencjach usuwania naskórka na właściwości mechaniczne odlewów ciśnieniowych. Dla przykładu, badania Briggs & Stratton wykazały, że obniżenie granicy plastyczności i wytrzymałości zmęczeniowej o odpowiednio 10% i 39% nastąpiło, gdy skóra została usunięta z odlewu. odlewy aluminiowe. W podobny sposób ustalenia z U. S. Narodowe Laboratorium Technologii Energetycznych wykazało, że odlewy cynkowe miały granicę plastyczności niższą o około 10% po usunięciu skóry.

Techniki obróbki materiałów kutych lub blach

W kontekście prototypowania odlewów ciśnieniowych, obróbka skrawaniem z materiałów kutych lub arkuszy staje się alternatywnym podejściem do budowania prototypów z arkuszy lub wytłaczanego aluminium i magnezu. Produkty odlewane z kutych i wytłaczanych blach są bardziej plastyczne niż odlewy ciśnieniowe, ale mają niższą granicę plastyczności na ściskanie i mogą być kierunkowe ze względu na orientację blachy lub wytłaczanych stopów.

Oprócz nieodłącznych ograniczeń obróbki skrawaniem materiałów kutych lub arkuszy, istnieją pewne zalety, które są istotne w określonych przypadkach, na przykład gdy wymagane są właściwości materiału lub cechy kierunkowe. Poprzez delikatną analizę kompromisów, które obejmują plastyczność, wytrzymałość na ściskanie i właściwości kierunkowe, producenci mogą wykorzystać obróbkę skrawaniem z materiałów kutych lub arkuszowych do tworzenia prototypów, które spełniają ich wymagające potrzeby.

Kompatybilne materiały do odlewania prototypów

Prototyp odlewu ciśnieniowego opiera się na różnorodnych materiałach, które są starannie dobierane, aby spełnić określone wymagania dotyczące poziomu wydajności i zastosowania. W tym paragrafie przeanalizowano najczęściej stosowane materiały odlewnicze, zidentyfikowano ich charakterystyczne właściwości i pokazano, w jaki sposób można je stosować w różnych branżach.

1.aluminium:

Aluminium pozostaje najpopularniejszym materiałem stosowanym w prototypowych odlewach ciśnieniowych ze względu na jego doskonałą wytrzymałość, lekkość i odporność na korozję. Materiał ten jest najbardziej wszechstronny i znajduje zastosowanie w wielu branżach, takich jak motoryzacja, lotnictwo, elektronika użytkowa i telekomunikacja. Materiał Prototypy odlewów aluminiowych charakteryzują się dużą stabilnością wymiarową i dobrym wykończeniem powierzchni, co pozwala na ich wykorzystanie w produkcji szczegółowych części i elementów konstrukcyjnych.

2. cynk:

Cynk jest również powszechnym wyborem do odlewania prototypów, które są znane z wysokiej dokładności wymiarowej, dużej wytrzymałości i doskonałej odporności na korozję. Części odlewane ciśnieniowo z cynku dobrze nadają się do zastosowań o złożonej geometrii i wysokim stopniu precyzji i są wykorzystywane w przemyśle motoryzacyjnym, elektronicznym, urządzeń medycznych i sprzętu komputerowego. Co więcej, niska temperatura topnienia cynku ułatwia prowadzenie szybkich cykli produkcyjnych, co z kolei zmniejsza całkowity koszt prototypowania.

3. magnez:

Magnez jest materiałem o niezrównanym stosunku wytrzymałości do masy, co czyni go pożądanym wyborem dla lekkich elementów konstrukcyjnych w przemyśle motoryzacyjnym, lotniczym i elektroniki użytkowej. Części odlewane z magnezu charakteryzują się doskonałymi właściwościami mechanicznymi, które obejmują wysoką sztywność i odporność na uderzenia, a także wyjątkową przewodność cieplną. Mimo że magnez jest droższy od aluminium i cynku, jego wyjątkowe właściwości sprawiają, że jest on preferowany do zastosowań prototypowych, w których głównym celem jest redukcja masy i optymalizacja wydajności.

4. Mosiądz i miedź:

Stopy mosiądzu i miedzi są wykorzystywane do niszowych zastosowań w Prototyp odlewu ciśnieniowegoszczególnie w branżach wymagających lepszej przewodności elektrycznej i cieplnej. Ten rodzaj metalu jest wysoko ceniony ze względu na dobrą odporność na korozję, skrawalność i właściwości estetyczne. Takie części są stosowane w złączach elektrycznych, instalacjach hydraulicznych, sprzęcie dekoracyjnym i precyzyjnych instrumentach.

Jak wybrać odpowiednią technikę odlewania prototypów?

Wybór właściwego prototypowanie odlewów ciśnieniowych Proces ten obejmuje zrozumienie podstawowych różnic między metodami odlewania ciśnieniowego w produkcji a metodami tych komponentów zwykle stosowanymi w produkcji prototypów. Istotne jest, aby przyznać, że prototypy opracowane w procesie odlewania ciśnieniowego mają inne cechy niż ich odpowiedniki produkcyjne ze względu na różnice w składzie stopu i metodzie produkcji.

Na przykład, elementy odlewane ciśnieniowo są w większości pokryte warstwą skóry o grubości około 0,5 mm, która jest głównym czynnikiem decydującym o wytrzymałości produktu na rozciąganie i trwałości zmęczeniowej. Skóra ta stanowi jednak problem przy obróbce prototypów, gdzie konieczne może być usunięcie jej części lub całości w celu wyprodukowania prototypu.

Choć właściwości mechaniczne odlewów mogą różnić się od prototypów produkowanych innymi metodami, to wciąż najlepszą opcją jest wykorzystanie odlewów ciśnieniowych w procesie produkcji. Właściwości fizyczne odlewów ciśnieniowych, takie jak szybkie chłodzenie, szybkie krzepnięcie i formowanie pod wysokim ciśnieniem, są czynnikami, które odróżniają prototypy odlewane ciśnieniowo od innych rodzajów prototypów.

Stopy produkowane w procesie odlewania ciśnieniowego są zaprojektowane tak, aby pasowały do określonych metod odlewania, ale mogą nie być odpowiednie do odlewania grawitacyjnego lub obróbki materiałów kutych lub arkuszy. Na przykład, grupa stopów Zamak szeroko stosowana w odlewnictwie ciśnieniowym składa się ze stopów Zamak 3, 5 i 7, z których każdy zawiera aluminium 4% i ma własne szybkości krzepnięcia i właściwości mechaniczne. W rezultacie stopy Zamak nie są zalecane do prototypowania odlewów grawitacyjnych, ponieważ właściwości mechaniczne prototypów odlewów grawitacyjnych mogą różnić się od właściwości odlewów ciśnieniowych. Zamiast tego, stopy ZA są sugerowane do prototypowania odlewów grawitacyjnych, aby jak najdokładniej naśladować właściwości mechaniczne odlewów ciśnieniowych.

Należy wspomnieć, że Zamak 3, 5 i 7 nie nadają się do odlewania prototypów, jednak mogą być stosowane do elementów dekoracyjnych prototypu, pod warunkiem, że ich właściwości mechaniczne nie wpływają na funkcjonalność prototypu.

Wnioski

To, co odróżnia techniki produkcyjne od metod prototypowania, powinno być zrozumiałe przy wyborze najlepszej z nich. prototyp odlewu ciśnieniowego. Chociaż istnieją odmiany, odlewanie ciśnieniowe jest głównym powodem właściwości mechanicznych prototypów, a właściwy dobór stopu ma zasadnicze znaczenie dla ich kompatybilności z innymi procesami prototypowania odlewów ciśnieniowych. Korzystając z tych spostrzeżeń, producenci produktów mogą skrócić czas potrzebny na ich wytworzenie. prototypy do produkcji, wprowadzając w ten sposób na rynek produkty wysokiej jakości.

0 komentarzy