Un ghid final pentru prototipuri turnate sub presiune

În industria prelucrării plasticului și a metalelor, prototipuri de turnare sub presiune sunt considerate a fi costisitoare din punct de vedere financiar cu un termen de execuție lung pentru proiectele de dezvoltare a pieselor. Cu toate acestea, progresele recente din industria prototipurilor de turnare sub presiune au condus la procese de prototipare mai rapide și mai economice.

Un punct de cotitură important este apariția prelucrării prin comandă numerică computerizată (CNC), inovație tehnologică care a schimbat complet modul în care fabricăm unelte pentru turnarea sub presiune. Timpul necesar metodelor convenționale pentru a finaliza o matriță cu patru lamele era de aproximativ 8 până la 10 săptămâni, dar acum, prelucrarea CNC face rapid aceeași lucrare în doar 1 până la 2 săptămâni.

Pe lângă aceasta, utilizarea software-ului de proiectare și simulare 3D este integrată, ceea ce oferă posibilitatea multor persoane de a crea unelte de turnare sub presiune. Utilizarea tehnologiei de proiectare 3D asistată de calculator (CAD) a făcut ca proiectarea sculelor să fie mai ușor de compilat în doar câteva ore. În plus, software-ul avansat permite prototiparea virtuală 3d sau 3d, care, la rândul său, ajută la identificarea defectelor de proiectare care ar putea fi altfel o problemă în timpul producției.

Diferitele tipuri de prototip turnare sub presiune Printre metodele utilizate se numără matrița cu o singură cavitate, turnarea prin gravitație, prototiparea rapidă, prototiparea matrițelor din ipsos și prelucrarea. Apariția tehnologiei de imprimare 3D a extins remarcabil domeniul de aplicare al prototipării. De asemenea, aceasta introduce o nouă gamă de metodologii care urmează să fie explorate. Pe scurt, dezvoltarea prototipuri de turnare sub presiune reprezintă un arhetip pentru eficiența producției. Scăderea barierelor de intrare în prototipurile de turnare sub presiune a fost atribuită apariției prelucrării CNC și a software-ului de proiectare 3D.

Sinergia superiorității tehnologice nu numai că sporește rentabilitatea, dar și scurtează timpul de dezvoltare a produsului, care este considerată una dintre caracteristicile transformaționale ale metodelor moderne de fabricație. Acest articol oferă informații utile despre turnarea sub presiune a prototipurilor.

Cum a revoluționat turnarea sub presiune a prototipurilor industria prelucrătoare?

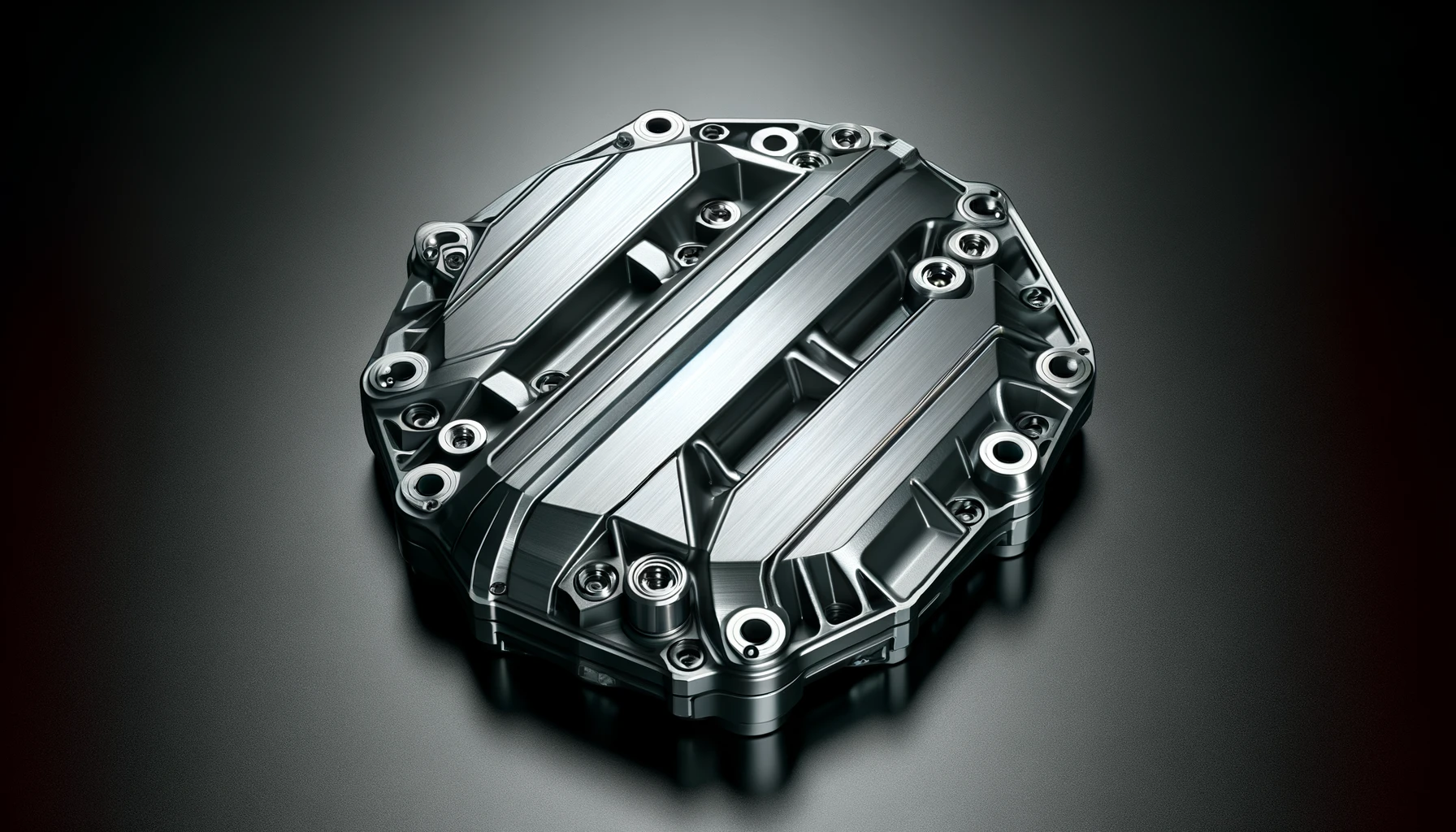

Turnare prototip sub presiune este o parte fundamentală a tehnologiei moderne de fabricație. Ea oferă o viteză și o precizie incomparabile în fabricarea pieselor metalice complexe. Această tehnică este utilizată pe scară largă în multe industrii, cum ar fi industria aeronautică și electronica de consum, prin capacitatea de a reproduce forme complicate cu o precizie ridicată.

Turnare prototip sub presiune este cu siguranță versatilă în modul în care poate utiliza orice material, de la materiale plastice robuste la metale de înaltă rezistență, care este special formulat pentru a îndeplini diferite cerințe de performanță. Prototipul de aluminiu turnat sub presiune este foarte apreciat pentru calitățile sale ușoare și puternice, prin urmare este utilizat pe scară largă în producția de automobile și aeronave. Zinc.

În plus, oferă o stabilitate dimensională ridicată și nu este predispus la coroziune, fiind relativ considerat un element important în fabricarea de componente de proiectare ieftine și complicate pentru aplicații electronice de consum și de telecomunicații. Magneziul, un alt aliaj , cunoscut pentru raportul său superior rezistență/greutate, este adesea utilizat pentru structuri ușoare în industria auto și aerospațială.

Adoptarea turnării sub presiune pentru prototipuri este susținută de diverse beneficii. În primul rând, turnarea sub presiune permite economii de scară, producând astfel piese sofisticate în volume mari la costuri unitare reduse. Această rentabilitate este sporită de procesul de turnare sub presiune fără probleme, care permite un ciclu de producție rapid, ceea ce reprezintă un factor esențial pentru respectarea termenelor strânse și o lansare mai rapidă pe piață.

Strategii diferite pentru fabricarea prototipurilor de turnare sub presiune:

Strategia de prototipare prin turnare sub presiune, cea mai potrivită, este determinată de mulți factori: de la preț și timp de execuție până la posibilitatea de a testa caracteristicile critice ale produsului. Din multitudinea de opțiuni disponibile, două strategii proeminente ies în evidență: prototipul matriței cu o singură cavitate și metodele de turnare prin gravitație. Să aruncăm o privire asupra fiecărei tehnici și să evaluăm părțile lor pozitive și negative.

Prototip cu o singură cavitate Turnare sub presiune:

Dacă există teste și evaluări stricte ale caracteristicilor critice ale produsului, matrița prototip cu o singură cavitate ar fi cea mai potrivită. Producția prin această metodă este completă, factori precum finisarea suprafeței fiind examinați cu atenție, o caracteristică care este de mare importanță în multe aplicații. În plus, aceasta oferă flexibilitatea de a face diferite modificări de proiectare, ceea ce ajută la evitarea riscului de refacere costisitoare în următoarele faze de producție.

Procesul de turnare sub presiune a prototipurilor cu o singură cavitate are un avantaj semnificativ sub forma reutilizării potențiale a inserției matriței originale în etapa finală de producție. De asemenea, permite reducerea timpului de la prototipare la producție și economisirea de bani pentru dezvoltarea sculelor. De asemenea, timpul de execuție mai scurt pentru crearea matrițelor finale și a uneltelor secundare de finisare duce la un nivel mai ridicat de eficiență în procesul de producție, ceea ce este foarte important în industriile de producție care sunt caracterizate de un nivel ridicat de concurență.

Cu toate acestea, procesul de matrițare a prototipurilor cu o singură cavitate are propriile sale merite, dar poate ridica, de asemenea, provocări în situațiile în care factorii principali sunt constrângerile de timp sau incertitudinile de proiectare. Cheltuielile de capital și timpul de livrare necesar pentru proiectarea și crearea matriței necesită o planificare și o evaluare corespunzătoare a specificațiilor proiectului pentru a asigura cele mai bune rezultate.

Gravity Casting:

Cu toate acestea, turnarea prin gravitație, care este o opțiune necostisitoare, este preferată atunci când vine vorba de producții la scară mică. Turnarea prin gravitație este foarte apreciată pentru rentabilitatea sa și pentru termenele de execuție rapide, spre deosebire de prototiparea cu o singură cavitate. Ca urmare, turnarea prin gravitație domină domeniul prototipurilor de turnare sub presiune.

Turnarea prin gravitație are o altă față a monedei și, deși are avantajul unei rezistențe mai mari la oboseală datorită unei porozități mai reduse. În afară de aceasta, are și propriile dezavantaje. Necesitatea unor operațiuni suplimentare de prelucrare, care duc la pierderea parțială a avantajului inițial în materie de costuri, este eminentă pentru procesul de turnare sub presiune, care este foarte precis. În plus, lipsa reproducerii grosimii ultra-subțiri a pereților ca în cazul turnării sub presiune poate limita utilizarea tehnologiei de imprimare 3D pentru anumite aplicații.

Stereolitografie și turnare sub presiune:

Există diverse tehnici de prototipare rapidă a pieselor turnate sub presiune, inclusiv stereolitografia, sinterizarea cu laser și modelarea prin depunere fuzionată stereolitografia, sinterizarea cu laser și modelarea prin depunere fuzionată. Combinând tehnicile de stereolitografie, aceste metode oferă un timp de răspuns rapid, care este de obicei de aproximativ 5 până la 8 săptămâni. Spre deosebire de turnarea sub presiune prin gravitație, aceste tehnici de prototipare utilizează turnare sub presiune înaltă, în timp ce matrițele din oțel H-13 sunt utilizate pentru a reproduce geometriile complicate ale pieselor la cel mai înalt nivel de precizie.

Un avantaj major al prototipuri rapide din aluminiu este că este destul de apropiat de proprietățile și materialele materialelor de producție. Alierea materialelor cu proprietăți fizice și termice similare cu cele utilizate în producția la scară largă ajută la crearea de prototipuri cu o analiză completă și precisă a produsului, care nu necesită construirea unor matrițe costisitoare. Acesta este unul dintre motivele pentru care această tehnologie este potrivită în mod special pentru producția de loturi mici de zeci de mii de unități, în timp ce se realizează uneltele.

Cu toate acestea, este necesar să menționăm că prototiparea rapidă prin turnare sub presiune, cunoscută în mod obișnuit ca "procesul de oțel", poate să nu fie funcțională pentru piesele cu detalii subțiri sau înalte, din cauza constrângerilor naturale ale procesului.

Prototiparea matrițelor din ipsos:

În plus, se poate face referire la turnarea matrițelor din cauciuc și plastic (RPM) care utilizează metoda de turnare bazată pe gravitație care este potrivită pentru o varietate de aliaje, inclusiv aluminiu, magneziu, zinc și aliaje ZA. Modelele stereolitografice sunt cea mai bună modalitate de a obține o producție rapidă de prototipuri în câteva săptămâni, ceea ce reprezintă un factor foarte important în iterația și modificarea rapidă a geometriei pieselor.

Prototiparea matrițelor din ipsos este adesea rentabilă, iar costul de realizare a unei matrițe din ipsos este de obicei doar o fracțiune din investiția necesară pentru construcția matriței de producție. În timp ce costurile de prototipare a matrițelor din ipsos sunt estimate la aproximativ 10% din cheltuielile pentru uneltele tradiționale, aceasta se dovedește a fi o soluție rentabilă pentru prototiparea turnării sub presiune.

Prototiparea matrițelor din ipsos are o gamă destul de largă, dar este deosebit de bună pentru geometrii de la 2 la 24 de inci cubi. Această metodă este utilizată pentru a obține prototipuri diecast funcționale de 10 până la 100 de bucăți și este cea mai potrivită pentru proiecte, deoarece nu necesită costul ridicat al sculelor de turnare sub presiune.

Deși acesta este un avantaj al prototipării matrițelor din ghips, proiectanții trebuie să fie atenți să nu complice excesiv geometria pieselor, deoarece capacitatea de a reproduce orice geometrie turnabilă poate duce la creșterea costurilor de turnare sub presiune și la provocări de fabricație.

Utilizarea prelucrării de la o matriță similară în procesul de prototipare

Prototipurile din aceleași piese turnate sub presiune pot fi realizate într-un mod pragmatic, cu utilizarea pieselor turnate sub presiune existente care sunt similare ca dimensiune și formă. Această metodă este cea mai practică și poate fi utilizată pentru matrițe cu forme complexe. De asemenea, este mai fezabil pentru piesele mici, în cazul în care prelucrarea zonelor groase ale unei singure piese turnate sub presiune mari nu este recomandabilă. Este cea mai bună alegere pentru producția de angrenaje mici, produse prelucrate cu șurub și alte piese, care sunt prelucrate automat în proces și materiale.

Pe de altă parte, turnarea sub presiune este incontestabil convenabilă în prototipuri; pe de altă parte, nu este lipsită de propriile sale limitări. În primul rând, parametrii de proiectare ai prototipului sunt limitați în mod inerent de dimensiunea și forma pieselor turnate sub presiune disponibile. Prelucrarea de la o piesă turnată înseamnă că va trebui să renunțăm la pielea dură care este caracteristică pieselor turnate sub presiune de producție.

Sunt efectuate studii care se concentrează pe consecințele îndepărtării pielii asupra proprietăților mecanice ale pieselor turnate sub presiune. De exemplu, studiile Briggs & Stratton au arătat că o reducere de 10% și, respectiv, 39% a rezistenței la curgere și la oboseală a avut loc atunci când pielea a fost prelucrată de pe piese turnate sub presiune din aluminiu. În mod similar, constatările din studiul U. S. National Energy Technology Laboratory a arătat că piesele turnate din zinc au o limită de curgere cu aproximativ 10% mai mică atunci când pielea a fost îndepărtată.

Tehnici de prelucrare a materialelor forjate sau a tablelor

În contextul prototipării prin turnare sub presiune, prelucrarea din materiale forjate sau din foi devine o abordare alternativă pentru construirea prototipurilor din foi sau extrudate de aluminiu și magneziu. Produsele turnate sub formă brută sau de tablă sunt mai ductile decât cele turnate sub presiune, dar au o rezistență mai scăzută la compresiune și ar putea fi direcționale din cauza orientării foilor sau a aliajelor extrudate.

În plus față de limitările inerente ale prelucrării din materiale forjate sau din foi, există unele avantaje care sunt semnificative în cazuri specifice, cum ar fi atunci când sunt necesare proprietăți ale materialului sau caracteristici direcționale. Printr-o analiză delicată a compromisurilor care includ ductilitatea, rezistența la compresiune și proprietățile direcționale, producătorii pot utiliza prelucrarea din materiale forjate sau din tablă pentru a crea prototipuri care să răspundă nevoilor lor exacte.

Materiale compatibile pentru prototipuri Turnare sub presiune

Prototipul de turnare sub presiune se bazează pe varietatea de materiale care sunt alese cu atenție pentru a îndeplini cerințele specifice privind nivelul de performanță și aplicația. Acest paragraf examinează cele mai frecvent utilizate materiale de turnare sub presiune, identifică proprietățile lor distinctive și arată modul în care acestea pot fi aplicate în diferite industrii.

1.Aluminiu:

Aluminiul rămâne cel mai popular material utilizat în turnarea sub presiune a prototipurilor, datorită rezistenței sale superioare, caracteristicilor sale ușoare și rezistenței la coroziune. Acest material este cel mai versatil și este utilizat în industrii precum cea auto, aerospațială, electronică de consum și telecomunicații. Caracteristicile prototipuri din aluminiu turnat sub presiune posedă o stabilitate dimensională mare și un finisaj de suprafață bun, ceea ce explică utilizarea lor în producția de piese detaliate și elemente structurale.

2.Zinc:

Zincul este, de asemenea, o alegere comună pentru prototipurile turnate care sunt cunoscute pentru precizia dimensională ridicată, rezistența mare și rezistența excelentă la coroziune. Piesele turnate sub presiune din zinc sunt potrivite pentru aplicații cu geometrii complexe și grad ridicat de precizie și sunt utilizate în industria auto, electronică, a dispozitivelor medicale și a hardware-ului. În plus, punctul de topire scăzut al zincului facilitează derularea unor cicluri de producție rapide, care, la rândul lor, reduc costul total al prototipurilor.

3.Magneziu:

Magneziul este un material care are o combinație de neegalat a raportului rezistență/greutate, ceea ce îl face o alegere dezirabilă pentru componente structurale ușoare în industria auto, aerospațială și electronică de consum. Piesele turnate sub presiune din magneziu sunt caracterizate de proprietăți mecanice superbe, care includ rigiditate ridicată și rezistență la impact și, de asemenea, conductivitate termică excepțională. Deși este mai scump decât aluminiul și zincul, caracteristicile exclusive ale magneziului îl fac favorit pentru aplicațiile de prototipare în care reducerea greutății și optimizarea performanței sunt principalele obiective.

4. Alamă și cupru:

Aliajele de alamă și cupru sunt utilizate pentru aplicații de nișă în prototip turnare sub presiune, în special în industriile care necesită o conductivitate electrică și termică mai bună. Acest tip de metal este foarte apreciat pentru buna sa rezistență la coroziune, prelucrabilitate și proprietăți estetice. Astfel de piese sunt utilizate în conectori electrici, instalații sanitare, feronerie decorativă și instrumente de precizie.

Cum să determinați tehnica potrivită de turnare sub presiune a prototipurilor?

Selectarea dreptului prototipuri turnate sub presiune implică înțelegerea diferențelor de bază dintre metodele de turnare sub presiune de producție și metodele acestor componente utilizate de obicei în producția de prototipuri. Este esențial să se recunoască faptul că prototipurile dezvoltate prin turnare sub presiune au caracteristici diferite de cele ale prototipurilor de producție din cauza variațiilor în compoziția aliajului și în metoda de fabricație.

De exemplu, componentele turnate sub presiune sunt acoperite în cea mai mare parte cu un strat de piele cu o grosime de aproximativ 0,5 mm, de exemplu, care este un factor major care determină rezistența la tracțiune și durata de viață la oboseală a produsului. Cu toate acestea, această piele creează probleme în prelucrarea prototipurilor, unde este posibil să fie necesară îndepărtarea unei părți sau a întregii piei pentru a produce prototipul.

Deși proprietățile mecanice ale pieselor turnate pot fi diferite de cele ale prototipurilor produse prin alte metode, utilizarea turnării sub presiune în procesul de producție rămâne cea mai bună opțiune. Caracteristicile fizice ale turnării sub presiune, cum ar fi răcirea rapidă, solidificarea rapidă și turnarea la presiune ridicată, sunt factorii care diferențiază prototipurile turnate sub presiune de celelalte tipuri de prototipuri.

Aliajele care sunt produse prin turnare sub presiune sunt concepute pentru a se potrivi unor metode specifice de turnare, dar pot să nu fie adecvate pentru turnarea prin gravitație sau prelucrarea materialelor forjate sau a tablelor. De exemplu, grupul de aliaje Zamak utilizat pe scară largă în turnarea sub presiune este alcătuit din Zamak 3, 5 și 7, fiecare dintre acestea conținând aluminiu 4% și având propriile viteze de solidificare și proprietăți mecanice. Ca urmare, aliajele Zamak nu sunt recomandate pentru prototipurile de turnare prin gravitație, deoarece proprietățile mecanice ale prototipurilor de turnare prin gravitație pot fi diferite de cele ale turnării sub presiune. În schimb, aliajele ZA sunt sugerate pentru prototipurile de turnare gravitațională pentru a imita cât mai fidel proprietățile mecanice ale turnării sub presiune.

Trebuie menționat faptul că Zamak 3, 5 și 7 nu sunt adecvate pentru turnarea prototipurilor, însă pot fi utilizate pentru elementele decorative ale prototipului, cu condiția ca proprietățile lor mecanice să nu afecteze funcționalitatea prototipului.

Concluzie

La selectarea celei mai bune tehnici de producție trebuie să se înțeleagă ce diferențiază tehnicile de producție de metodele de prototipare prototip de turnare sub presiune. Deși există variații, turnarea sub presiune este principalul motiv pentru proprietățile mecanice ale prototipurilor, iar alegerea corectă a aliajului este esențială pentru compatibilitatea acestora cu alte procese de prototipare prin turnare sub presiune. Prin utilizarea acestor informații, producătorii de produse pot reduce timpul necesar pentru fabricarea prototipuri la producție, lansând astfel produse de calitate cu încredere.

0 Comentarii