Jak uzyskać idealny niestandardowy odlew aluminiowy?

Ten blog pomoże ci osiągnąć doskonałość odlewanie ciśnieniowe na zamówienie. Dowiedz się, jak zapytania ofertowe RFQ pomagają znaleźć ceny. Zobacz, jak CAD pomaga projektować części. Poznaj maszyny CNC do precyzyjnych cięć. Dowiedz się więcej o formach i specyfikacjach metali.

Uzyskaj szczegółowe informacje na temat A380, AZ91 i innych stopów. Każdy krok zapewnia doskonałe części. Ten blog przedstawia wszystkie kroki. Stwórzmy razem doskonałe części!

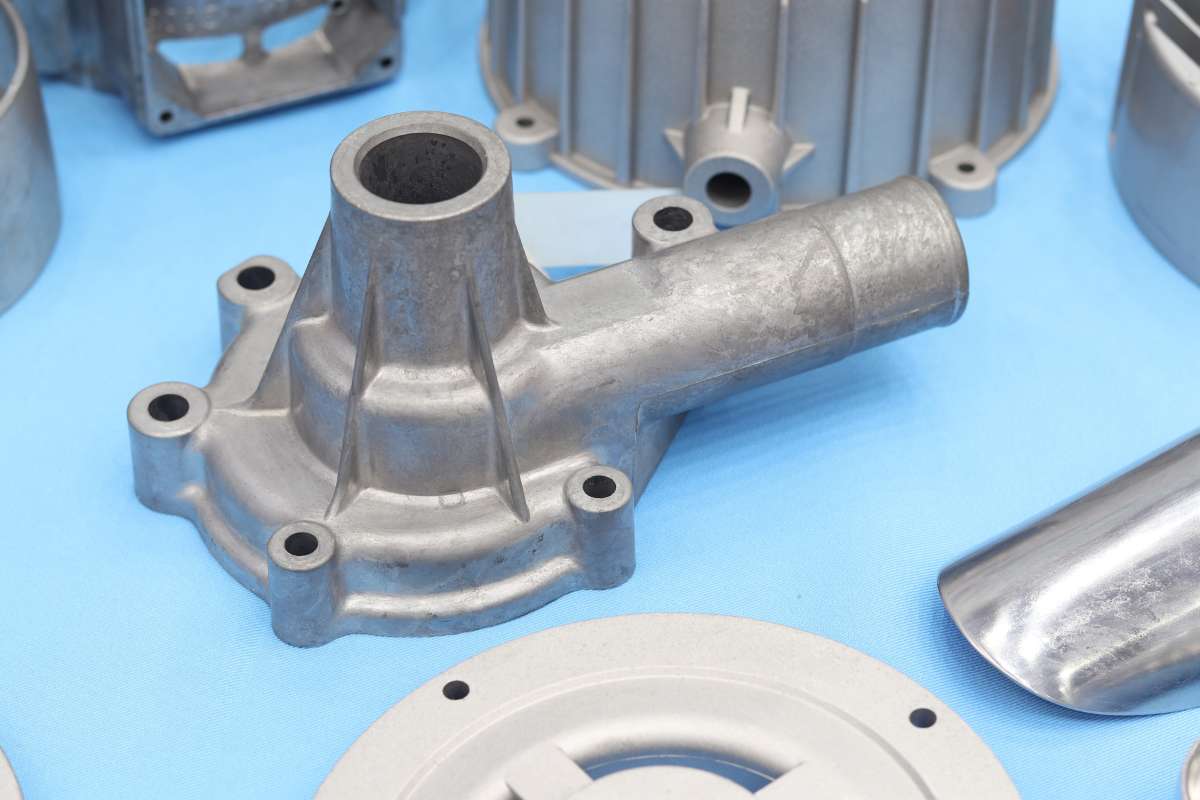

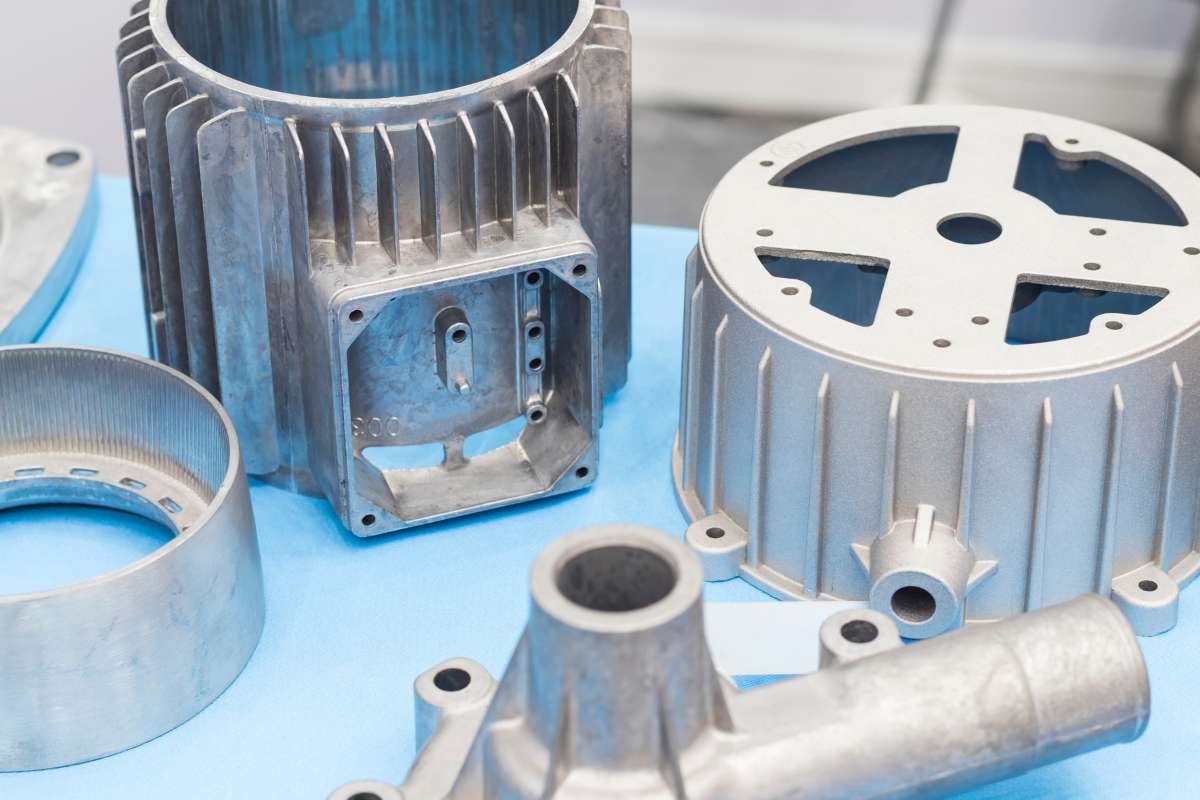

Czym jest odlewanie ciśnieniowe na zamówienie?

Niestandardowe odlewanie ciśnieniowe sprawia, że części metalowe są wyjątkowe. Forma kształtuje metal z wysoką precyzją. Wykorzystuje stopy metali, takie jak A380 i A360. Odlewanie ciśnieniowe Maszyny mogą mieć siłę zacisku 400-450 ton.

Stopiony metal szybko wypełnia formę. Forma stygnie, a metal twardnieje. Następnie trzpienie wypychające wypychają gotową część. Części mają gładkie powierzchnie i dokładne wymiary. Proces ten pomaga w produkcji części samochodowych i gadżetów. Niestandardowe odlewanie ciśnieniowe poprawia jakość produkcji.

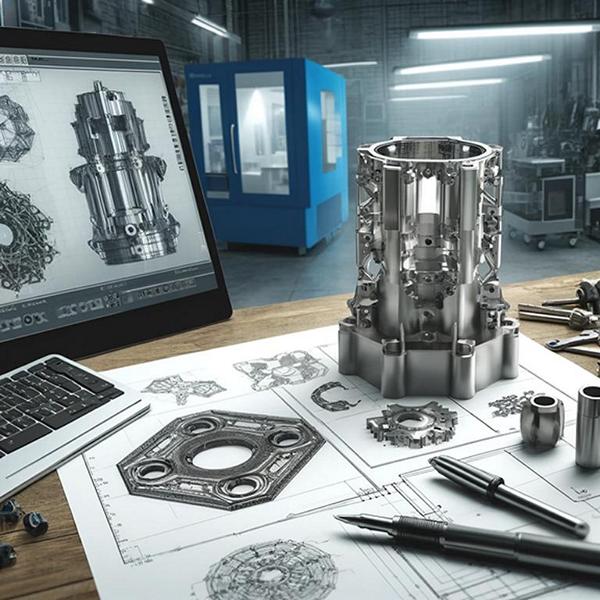

Jak projektować niestandardowe części odlewane ciśnieniowo?

Tolerancje

Niestandardowe odlewanie ciśnieniowe zapewnia prawidłowe dopasowanie elementów. Do pomiaru należy użyć suwmiarki. Pomiar musi być dokładny, np. 0,01 mm. Następnie maszyny CNC bardzo precyzyjnie wycinają części. Kształt formy wymaga dokładnego sprawdzenia.

Każdy błąd może spowodować zmianę elementu. Narzędzia kontroli jakości testują każdą część. Znajdują drobne błędy. Inżynierowie dostosowują specyfikacje, aby naprawić problemy. Mikrometry pomagają dostrzec drobne luki.

Dobre tolerancje sprawiają, że części działają dobrze. Teraz wszystkie części pasują do siebie jak puzzle. Staranna praca zapewnia sukces w produkcji części.

Geometria złożona

Kształty mogą być trudne. Inżynierowie projektują formy za pomocą oprogramowania CAD. Krzywe i kąty wymagają uwagi. Każda linia musi do siebie pasować. Frezarki CNC wycinają te kształty. Maszyny używają kodu G dla poleceń. Następnie należy sprawdzić wszystkie kąty. Muszą być idealne.

Drukarki 3D wykonują części testowe. Precyzja jest ważna. Inżynierowie używają symulacji, aby sprawdzić, czy części pasują. Jeśli nie, zmieniają projekt. Dobra geometria oznacza, że części działają dobrze. Tworzenie złożonych kształtów wymaga umiejętności i staranności.

Wykończenie powierzchni

Części muszą być gładkie. Wypolerować niestandardowa aluminiowa forma odlewnicza. Tarcze polerskie sprawiają, że jest błyszczący. Następnie sprawdź, czy nie ma drobnych nierówności. Papier ścierny pomaga wygładzić nierówności. Następnie nałóż powłokę. Pomaga to w uwalnianiu. Sprawdź, czy nie ma zadrapań. Napraw wszelkie wady.

Wykończenie musi być równe. Błyszczące lub matowe, musi wyglądać dobrze. Na koniec sprawdź pod światło. Powierzchnia powinna być idealna. Gładkie części są kluczem do dobrych produktów. Ładne wykończenie sprawia, że wszystko jest lepsze.

Kąty zanurzenia

Kąty szkicu pomagają częściom wyjść. Ustaw kąt w programie CAD. Forma potrzebuje tych kątów. Następnie wycinają je maszyny CNC. Kąty muszą być w sam raz. Sprawdź je za pomocą kątomierza. Jeśli kąt jest nieprawidłowy, popraw go.

Kąty pochylenia zapobiegają przywieraniu części. Pomagają w uwalnianiu. Inżynierowie testują formę. Dobre kąty oznaczają łatwe uwalnianie. Wszelkie problemy należy rozwiązywać na wczesnym etapie. Dzięki temu proces przebiega sprawnie. Kąty zanurzenia są ważne dla dobrego odlewania.

Kołki wypychacza

Kołki wypychające wypychają części. Umieść je w forma odlewnicza. Muszą być mocne. Następnie sprawdź ich umiejscowienie. Nie mogą pozostawiać śladów. Sworznie powinny poruszać się płynnie. Inżynierowie testują sworznie. Delikatnie wypychają części. W razie potrzeby należy je wyregulować. Kołki wypychające zapobiegają zakleszczaniu się części.

Pomagają one w szybkim zwalnianiu. Często sprawdzaj sworznie. Upewnij się, że działają prawidłowo. Kołki wypychaczy przyspieszają i usprawniają proces odlewania ciśnieniowego.

Linia rozstania

Linie podziału dzielą formy. Najpierw należy zaprojektować linię w programie CAD. Musi być ona dokładna. Następnie maszyny CNC wycinają formę. Sprawdź linię pod kątem dokładności. Powinna być gładka. Linie podziału pomagają w oddzielaniu form. Inżynierowie sprawdzają linię. Naprawiają wszelkie luki lub zakładki. Dobre linie zapewniają czyste części.

Jeśli wystąpi problem, dostosuj formę. Linie podziału ułatwiają ten proces. Dokładne linie są kluczem do wysokiej jakości części.

Jakie materiały są najlepsze do odlewania ciśnieniowego na zamówienie?

Stopy aluminium

Stopy aluminium są bardzo wytrzymałe. Inżynierowie lubią je do produkcji wielu części. Po pierwsze, aluminium miesza się z krzemem. To sprawia, że jest ono lepsze. Stopy aluminium dobrze znoszą wysokie temperatury. Są dobre do produkcji części samochodowych. Kilka liczb, które warto znać: A360, A380 i A390. Są to rodzaje aluminium.

Każdy typ ma swoje zastosowanie. Muszą być lekkie. Samoloty również używają aluminium. Stopy sprawiają, że rzeczy są mocne i lekkie. Pomagają tworzyć dobre części. Inżynierowie często wybierają aluminium.

Stopy cynku

Stopy cynku są wytrzymałe. Wymieszaj cynk z aluminium. To sprawia, że ZAMAK. Jest wytrzymały. Inżynierowie używają go do produkcji małych części. Stopy cynku można łatwo odlewać. Dostępne są typy ZAMAK 3, ZAMAK 5 i ZAMAK 7.

Każdy typ ma swoje zadanie. Są odporne na zużycie. Zabawki i narzędzia wykorzystują stopy cynku. Stopy cynku mogą być powlekane. Dzięki temu wyglądają ładnie. Są również tanie. Inżynierowie wybierają cynk do wielu zastosowań niestandardowe części odlewane ciśnieniowo z aluminium. Cynk to mądry wybór.

Magnez

Magnez jest bardzo lekki. Nadaje się do samochodów. Magnez można mieszać z aluminium. To czyni go mocniejszym. AZ91D jest popularnym typem. Jest bardzo wytrzymały. Części magnezowe są łatwe do odlewania.

Są one używane w laptopach. Magnez szybko się ochładza. Jest to dobre dla silników. Jest również stosowany w aparatach fotograficznych. Magnez sprawia, że części są lekkie i wytrzymałe. Inżynierowie używają go do wielu rzeczy. Magnez jest wyjątkowy i użyteczny.

Miedź

Miedź jest bardzo dobra. Jest używana do wielu elementów. Miedź miesza się z cyną. W ten sposób powstaje brąz. Stopy miedzi są wytrzymałe. Są odporne na rdzę. C11000 i C22000 to ich rodzaje. Każdy typ ma swoje zadanie. Miedź jest używana w rurach. Jest również używana w monetach. Miedź dobrze znosi wysokie temperatury. Jest łatwa do odlewania. Części miedziane są błyszczące. Inżynierowie jak miedź do wielu zastosowań. Miedź sprawia, że części działają dobrze.

Ołów

Ołów jest bardzo ciężki. Jest używany w niektórych częściach. Ołów można mieszać z cyną. Dzięki temu jest on mocniejszy. Stopy ołowiu są miękkie. Można je łatwo kształtować. Inżynierowie używają ołowiu do produkcji ciężarków. Używają go również do produkcji tarcz.

Ołów blokuje promieniowanie. Powszechnie stosowanym typem jest Pb-Sn. Jest wytrzymały. Stopy ołowiu mogą być odlewane. Są one również używane w bateriach. Inżynierowie wybierają ołów do specjalnych zastosowań. Niestandardowe odlewanie ciśnieniowe pomaga tworzyć bezpieczne części.

| Materiał | Gęstość (g/cm³) | Temperatura topnienia (°C) | Wytrzymałość na rozciąganie (MPa) | Przewodność cieplna (W/m-K) | Odporność na korozję | Koszt |

| Stopy aluminium | 2.7 | 660 | 90-690 | 205 | Dobry | Niski |

| Stopy cynku | 7.0 | 419 | 210-260 | 113 | Doskonały | Umiarkowany |

| Magnez | 1.74 | 650 | 180-300 | 156 | Uczciwy | Wysoki |

| Miedź | 8.96 | 1085 | 210 | 401 | Słaby | Wysoki |

| Ołów | 11.34 | 327 | 18 | 35 | Słaby | Niski |

Tabela najlepszych materiałów do odlewów ciśnieniowych na zamówienie!

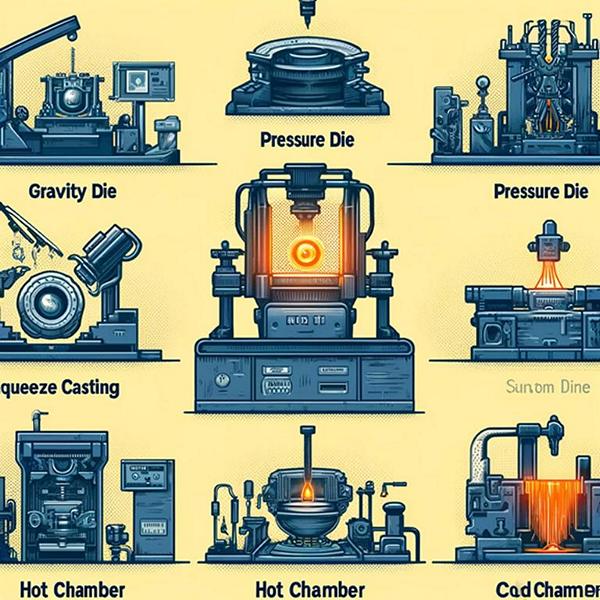

Jak wybrać odpowiednią metodę odlewania ciśnieniowego?

Gravity Die

Matryca grawitacyjna wykorzystuje grawitację. Płynny metal wypełnia formę. Inżynierowie nazywają to "zalewaniem". Forma jest stalowa. Odlewanie grawitacyjne jest przeznaczone do małych części. Powszechnie stosowanym stopem jest A356. Proces jest powolny, ale precyzyjny. Sprawdź formy pod kątem pęknięć. Dobre formy tworzą dobre części. Inżynierowie mierzą za pomocą suwmiarki.

Sprawdź, czy nie ma pęcherzyków powietrza. Kontrola jakości jest ważna. Powtórz proces wiele razy. Każda część wymaga sprawdzenia. Odlewanie grawitacyjne jest niezawodne. Ta metoda pozwala uzyskać solidne części.

Matryca ciśnieniowa

Matryca ciśnieniowa wykorzystuje wysokie ciśnienie. Metal jest wtryskiwany do form. Ta metoda jest szybka. Aluminium A380 jest często używane. Maszyny szybko wtłaczają metal. Sprawdź formy pod kątem wycieków. Sprawdzanie części pod kątem wad. Inżynierowie używają manometrów. Spójność jest kluczowa. Odlewanie ciśnieniowe jest dobre dla wielu części.

Każda część musi być gładka. Kontrola jakości sprawdza każdy element. W razie potrzeby należy wyregulować maszyny. Ta metoda pozwala szybko wyprodukować wiele części. Odlewanie ciśnieniowe jest wydajne i mocne.

Squeeze Casting

Odlewanie ciśnieniowe wykorzystuje ciśnienie. Płynny metal jest wyciskany do form. Inżynierowie używają magnezu AZ91. Metoda ta pozwala uzyskać wytrzymałe części. Sprawdź formy pod kątem zużycia. Sprawdź części pod kątem pęknięć. Odlewanie ciśnieniowe jest precyzyjne. Kontrola jakości jest ważna. Inżynierowie używają specjalnych narzędzi.

Każda część jest sprawdzana. Proces ten powtarza się wiele razy. Spójność jest kluczowa. W razie potrzeby należy wyregulować maszyny. Niestandardowe odlewanie ciśnieniowe tworzy trwałe części. Inżynierowie lubią tę metodę. Jest ona dobra dla szczegółowych części.

Gorąca komora

Gorąca komora wykorzystuje piec. Metal pozostaje gorący. Inżynierowie używają cynku ZAMAK. Maszyny wtryskują metal do form. Ta metoda jest szybka. Sprawdź formy pod kątem uszkodzeń. Sprawdź części pod kątem wad. Inżynierowie używają termopar. Temperatura jest ważna. Odlewanie w gorącej komorze jest dobre dla małych części.

Kontrola jakości sprawdza każdą sztukę. Maszyny często wymagają regulacji. Każda część musi być idealna. Odlewanie w gorącej komorze jest niezawodne. Inżynierowie wybierają tę metodę dla wielu produktów.

Zimna komora

Zimna komora wykorzystuje zimne formy. Metal jest podgrzewany oddzielnie. Inżynierowie używają aluminium A360. Metal jest wlewany do form. Sprawdzanie form pod kątem pęknięć. Kontrola części pod kątem wad. Inżynierowie używają termometrów. Spójność jest kluczowa. Odlewanie w zimnej komorze jest powolne, ale precyzyjne.

Każda część wymaga sprawdzenia. Kontrola jakości jest ważna. Maszyny wymagają regulacji. Niestandardowe odlewanie ciśnieniowe tworzy mocne części. Inżynierowie lubią tę metodę. Jest dobra dla dużych części. Proces powtarza się wiele razy.

Odśrodkowy

Odlewanie odśrodkowe wykorzystuje formy wirujące. Metal jest wlewany do środka. Inżynierowie używają miedzi C11000. Forma obraca się szybko. Sprawdź formy pod kątem równowagi. Sprawdź części pod kątem wad. Inżynierowie używają tachometrów. Prędkość jest ważna. Odlewanie odśrodkowe tworzy okrągłe części.

Każda część wymaga kontroli. Kontrola jakości ma kluczowe znaczenie. Maszyny należy wyregulować pod kątem równowagi. Spójność jest kluczowa. Odlewanie odśrodkowe jest precyzyjne. Inżynierowie wybierają tę metodę dla rur i pierścieni. Proces jest niezawodny.

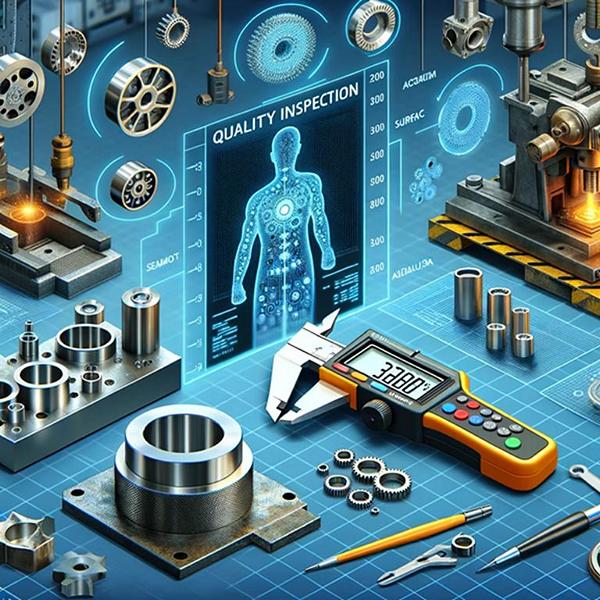

Jak zapewnić jakość niestandardowych odlewów ciśnieniowych?

Kontrola rentgenowska

Urządzenia rentgenowskie widzą wnętrze części odlewanych ciśnieniowo. Pęknięcia i otwory są wyraźnie widoczne. Obrazy 3D pokazują wszystkie wady. Wiązki o wysokiej energii znajdują drobne pęcherzyki powietrza. Kontrola rentgenowska zapewnia wytrzymałość części. Wadliwe części mogą się złamać. Kontrola wnętrza zapewnia bezpieczeństwo. Promienie rentgenowskie działają szybko. Sprawdzają wiele części.

Grube części wymagają silnego promieniowania rentgenowskiego. Promienie rentgenowskie przechodzą przez metal. Inspektorzy sprawdzają ekrany. Każda część jest skanowana. Przechodzą tylko dobre części. Kontrola rentgenowska zapewnia jakość. Części pozostają mocne dzięki promieniom rentgenowskim.

Kontrole wymiarów

Kontrole wymiarowe mierzą kształty części. Używane są precyzyjne narzędzia. Suwmiarki i mikrometry sprawdzają rozmiary. Mierzona jest długość, szerokość i wysokość. Części są dobrze dopasowane podczas kontroli. Znaleziono niewielkie błędy. Wymagane jest dokładne dopasowanie. Mierniki zapewniają, że części pasują do projektów. Dobrze dopasowane części.

Duże błędy powodują problemy. Kontrola wymiarów jest szybka. Każda część jest sprawdzana. Narzędzia mierzą bardzo małe rozmiary. Dokładne kontrole zapewniają jakość. Każda część przechodzi kontrolę.

Testowanie materiałów

Testy materiałowe sprawdzają wytrzymałość metalu. Testy twardości mierzą odporność powierzchni. Testy rozciągania rozciągają metal, aby sprawdzić jego wytrzymałość. Testy udarności mocno uderzają w metal. Mocne części metalowe wytrzymują dłużej. Słabe części łatwo się psują. Testy zapewniają bezpieczeństwo części. Części wysokiej jakości przechodzą wszystkie testy.

Maszyny testują wiele części. Testowanie jest szybkie. Każdy test jest ważny. Części są mocne, jeśli przejdą je pomyślnie. Tworzone są bezpieczne części. Niestandardowe odlewanie ciśnieniowe używa dobrego materiały aby tworzyć dobre części.

Analiza powierzchni

Analiza powierzchni sprawdza powierzchnie części. Inspektorzy szukają pęknięć i nierównych miejsc. Gładkie powierzchnie są najlepsze. Chropowate miejsca osłabiają części. Inspektorzy używają mikroskopów. Widzą drobne szczegóły. Części są polerowane na gładko. Gładkie części lepiej pasują. Szorstkie części są naprawiane.

Kontrole powierzchni wykrywają wady. Dobre powierzchnie są błyszczące. Inspektorzy widzą wszystkie części. Każda część jest sprawdzana. Analiza powierzchni jest ważna. Gładkie części wytrzymują dłużej. Wysokiej jakości części odlewane ciśnieniowo muszą mieć gładkie powierzchnie.

Identyfikacja wad

Identyfikacja wad pozwala znaleźć problemy z częściami. Inspektorzy szukają dziur i pęknięć. Małe wady mogą stanowić duży problem. Inspektorzy używają szkieł powiększających. Wady są oznaczane. Oznaczone części są naprawiane. Niektóre usterki są niewielkie. Sprawdzane są wszystkie części. Inspektorzy sprawdzają szybko.

Przechodzą tylko dobre części. Wady osłabiają części. Części muszą być mocne. Producenci niestandardowych odlewów ciśnieniowych znaleźć wszystkie problemy. Części są bezpieczne po sprawdzeniu. Używane są tylko doskonałe części.

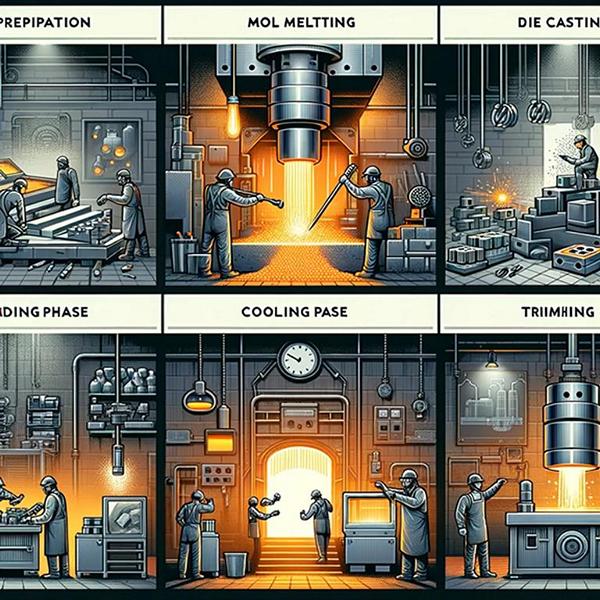

Jakie są etapy procesu odlewania ciśnieniowego na zamówienie?

Przygotowanie formy

Po pierwsze, forma musi być czysta. Następnie wnęka matrycy jest smarowana. Forma zostaje podgrzana do około 200 stopni Celsjusza. Dzięki temu forma jest gotowa na stopiony metal. Połówki formy są następnie mocno zaciskane. Używane są specjalne zaciski zwane zaciskami przegubowymi.

Zaciski te zapewniają, że forma się nie poruszy. Następnie tłok wtryskuje stopiony metal do formy. Wypełnia on każdą część wnęki. Tłok porusza się szybko, zapewniając płynny przepływ.

Topienie metali

Metal jest podgrzewany w piecu. Dzięki temu zamienia się w ciecz. Piec może osiągnąć 1200 stopni Celsjusza. Stosowane są specjalne stopy, takie jak aluminium i cynk. Stopy te topią się równomiernie.

Ciekły metal jest następnie zgarniany. Na tym etapie używa się kadzi. Kadzi wlewa metal do maszyny odlewniczej. Niezbędne jest kontrolowanie temperatury. Termopara pomaga ją dokładnie zmierzyć. Zapewnia to odpowiednią temperaturę metalu.

Odlewanie ciśnieniowe

Następnie stopiony metal jest wtryskiwany. Ten etap nazywany jest odlewaniem ciśnieniowym. Metal trafia do matrycy pod wysokim ciśnieniem. Ciśnienie może osiągnąć 20 000 psi.

Dzięki temu metal wypełnia każdą część. Podczas tego procesu matryca pozostaje zamknięta. Specjalne trzpienie zwane wypychaczami pomagają usunąć część. Maszyna odlewnicza robi to bardzo szybko. Zapewnia to prawidłowe zestalenie się metalu. Matryca otwiera się, gdy metal ostygnie.

Faza chłodzenia

Metal schładza się wewnątrz formy. Powoduje to jego ponowne utwardzenie. Kanały chłodzące w matrycy wspomagają ten proces. Kanały te transportują płyn chłodzący. Płyn pochłania ciepło z metalu.

Chiller pomaga utrzymać płyn w niskiej temperaturze. Faza chłodzenia może trwać kilka sekund. Zależy to od użytego metalu. Timer kontroluje czas chłodzenia. Daje to pewność, że metal jest w pełni stały.

Przycinanie

Po schłodzeniu odlew jest usuwany. Ma on dodatkowy metal zwany błyskiem. Wypływka wymaga przycięcia. W tym celu używana jest matryca. Odlew jest umieszczany w matrycy. Następnie jest dociskany.

Pozwoli to usunąć błysk. Odlew ma teraz czystą krawędź. Ten krok jest niezbędny dla zapewnienia dokładności. Prasa do przycinania pomaga przyspieszyć ten proces. Upewnia się, że każdy element wygląda idealnie.

Wykończenie

Odlew wymaga ostatecznego wykończenia. Ten etap nazywany jest wykańczaniem. Usuwa on wszelkie nierówności. Używane są do tego specjalne narzędzia, takie jak szlifierki. Narzędzia te wygładzają powierzchnię. Czasami odlew jest polerowany. Dzięki temu jest błyszczący. Innym razem jest malowany. Powłoka pomaga go chronić.

Każdy odlew jest dokładnie sprawdzany. Niestandardowe odlewanie ciśnieniowe Kontrola jakości zapewnia brak wad. Ten etap daje pewność, że odlew jest gotowy do użycia.

Jak zoptymalizować niestandardowe odlewanie ciśnieniowe pod kątem wydajności?

Czas cyklu

Szybkie cykle wymagają szybkich form. Wlewki ułatwiają przepływ stopionego materiału. Cienkie ścianki chłodzą się szybciej niż grube. Szybkie chłodzenie skraca czas cyklu. Utrzymuj matryce w cieple za pomocą grzejników. Ciepłe matryce pomagają przyspieszyć. Krótsze cykle oszczędzają koszty. Używaj CNC, aby uzyskać lepsze wyniki. Dostosuj ustawienia maszyny do prędkości.

Śledź każdy cykl za pomocą czujników. Lepsze śledzenie oznacza szybsze naprawy. Szybsze naprawy oznaczają więcej części. Używaj robotów do szybkiego rozładunku. Roboty również skracają czas. Oszczędzaj czas, produkuj więcej części!

Przepływ materiału

Dobry przepływ materiału ułatwia odlewanie. Płynny przepływ wymaga czystych kanałów. Szersze kanały szybciej przesuwają metal. Czyste filtry zapobiegają zatorom. Zatory spowalniają odlewanie. Utrzymuj filtry w czystości, aby zapewnić najlepszy przepływ. Używaj czujników do sprawdzania przepływu. Czujniki pomagają szybko znaleźć problemy.

Naprawianie problemów utrzymuje stały przepływ. Stały przepływ tworzy mocne części. Mocne części wymagają dobrych form. Maszyny CNC tworzą gładkie formy. Gładkie formy oznaczają łatwy przepływ. Łatwy przepływ oznacza lepsze odlewanie.

Konserwacja pleśni

Utrzymuj formy w czystości i gotowości. Czyste formy tworzą ładne części. Brud zatyka formy i niszczy części. Używaj szczotek do czyszczenia form. Sprawdzaj formy pod kątem pęknięć. Pęknięcia sprawiają, że części są słabe. Użyj czujników, aby znaleźć pęknięcia. Napraw pęknięcia za pomocą spawania. Spawanie zapewnia wytrzymałość form.

Mocne formy wytrzymują dłużej. Trwałe formy pozwalają zaoszczędzić pieniądze. Maszyny CNC pomagają naprawiać formy. Używaj CNC do lepszych napraw. Lepsze poprawki przyspieszają odlewanie. Szybkie odlewanie daje więcej części.

Kontrola procesu

Kontrola procesu pod kątem dobrych części. Używaj komputerów do sprawdzania maszyn. Komputery szybko wykrywają problemy. Naprawiaj problemy, aby kontynuować odlewanie. Odlewanie wymaga stabilnych maszyn. Używaj sterowników PLC do kontroli. Sterowniki PLC zapewniają stabilność maszyn. Stabilne maszyny tworzą wytrzymałe części.

Użyj czujników, aby obserwować casting. Czujniki szybko wykrywają błędy. Szybkie usuwanie usterek zapewnia dobre części. Dobre części wymagają dobrych form. Czyste formy pomagają tworzyć dobre części. Czyste formy są łatwe do sprawdzenia.

Redukcja odpadów

Ogranicz ilość odpadów, aby zaoszczędzić pieniądze. Używaj tylko wystarczającej ilości metalu. Nadmiar metalu powoduje straty. Używaj czujników do pomiaru metalu. Czujniki pomagają zużywać mniej metalu. Mniej metalu oznacza mniej odpadów. Recykling odpadów pozwala zaoszczędzić więcej. Skrawki można ponownie wykorzystać. Ponowne wykorzystanie pomaga zmniejszyć ilość odpadów. Utrzymuj formy w czystości, aby uzyskać dobre części.

Dobre części wymagają mniej napraw. Naprawianie części powoduje marnotrawstwo. Używaj maszyn CNC do czystych cięć. Czyste cięcia tworzą ładne części. Ładne części oznaczają mniej odpadów.

Jak współpracować z producentami niestandardowych odlewów ciśnieniowych?

RFQ

Poproś o oferty od producentów. RFQ pozwala uzyskać ceny części. Wymień specyfikacje, takie jak grubość ścianki. Dołącz numery części i kształty. Sprawdź odpowiedzi pod kątem cen. Porównaj koszty od każdego producenta. Szukaj najniższych ofert. Oszczędzaj pieniądze dzięki dobrym zapytaniom ofertowym. Uwzględnij wymiary, takie jak 10 mm.

Zapytaj o czas dostawy. Wybierz producentów z szybką dostawą. Wybierz producentów z dobrymi opiniami. Sprawdź jakość ich pracy w przeszłości. Wysokiej jakości części wymagają dobrych producentów. Dobre zapytania ofertowe znajdują najlepszych producentów.

Przegląd projektu

Przegląd projektu z producentami. Producenci sprawdzają rysunki CAD. Pliki CAD pokazują kształty części. Uwzględniają szczegóły, takie jak rozmiar żeber. Producenci sugerują zmiany. Zmiany pomagają tworzyć lepsze części. Wykorzystanie informacji zwrotnych do aktualizacji projektów. Zaktualizowane projekty lepiej pasują do formy.

Pomagają w tym detale formy, takie jak kołki wyrzutnika. Dodaj otwory wentylacyjne. Powietrze ucieka podczas odlewania. Mniej powietrza to mocniejsze części. Mocne części wymagają dobrych projektów. Przegląd pomaga tworzyć solidne projekty. Sprawdź wszystkie szczegóły dwukrotnie.

Harmonogram produkcji

Zaplanuj, kiedy produkować części. Harmonogram pokazuje daty rozpoczęcia. Uwzględnij godziny pracy maszyn dla części. Użyj czasów takich jak 50 godzin. Można planować dla każdej formy. Konfiguracja formy wymaga czasu. Śledź każdy etap produkcji. Etapy takie jak topienie metalu są kluczowe. Sprawdź dostępność maszyn.

Zarezerwuj maszyny z wyprzedzeniem. Potwierdź z pracownikami. Pracownicy potrzebują jasnych harmonogramów. Przejrzyste harmonogramy pozwalają uniknąć opóźnień. Unikanie opóźnień oszczędza czas. Oszczędność czasu pozwala produkować więcej części. Więcej części spełnia potrzeby klientów.

Audyty jakości

Sprawdzanie części pod kątem jakości. Audyty pozwalają znaleźć dobre i złe części. Użycie maszyny CMM do pomiaru rozmiaru. Pomiar części takich jak koła zębate. Sprawdzanie wad, takich jak pęknięcia. Pęknięcia osłabiają części. Wcześnie wykrywaj wady. Wczesne poprawki oszczędzają czas. Oszczędność czasu pomaga w produkcji. Używaj SPC do śledzenia trendów.

Wykresy SPC pokazują dane. Dane pomagają znaleźć problemy. Szybkie rozwiązywanie problemów. Szybkie poprawki tworzą dobre części. Dobre części przechodzą audyty. Pozytywny wynik audytu oznacza zadowolonych klientów.

Logistyka

Zaplanuj sposób przenoszenia części. Logistyka obejmuje plany wysyłki. Użyj ciężarówek lub pociągów. Pociągi przewożą wiele części. Wybieraj szybkie trasy. Szybkie trasy oszczędzają czas. Zaplanuj czas załadunku. Załadunek wymaga starannej pracy. Używaj wózków widłowych do dużych ładunków. Wózki widłowe podnoszą ciężkie części. Oznaczaj pudełka kodami kreskowymi.

Kody kreskowe ułatwiają śledzenie. Każdą przesyłkę można śledzić online. Śledzenie online pokazuje lokalizację. Dowiedz się, kiedy dotrą części. Czas przybycia wymaga planowania. Planowanie pomaga dotrzymać terminów. Terminy sprawiają, że klienci są zadowoleni.

Komunikacja

Często rozmawiaj z producentami. Udostępniaj aktualizacje dotyczące części. Aktualizacje pokazują postęp. Wysyłaj e-maile ze szczegółami. Szczegóły obejmują specyfikacje części. Używaj terminów takich jak ID i OD. Wiadomości e-mail powinny być krótkie i jasne.

Jasne komunikaty pozwalają uniknąć błędów. Unikanie błędów oszczędza czas. Oszczędność czasu pomaga w produkcji. Używaj telefonów do szybkich rozmów. Szybkie czaty pozwalają szybko rozwiązywać problemy. Szybkie rozwiązania pozwalają kontynuować pracę. Podczas ważnych rozmów korzystaj z połączeń wideo. Ważne rozmowy wymagają spotkania twarzą w twarz. Czas spędzony twarzą w twarz buduje zaufanie.

Wnioski

Niestandardowe odlewanie ciśnieniowe potrzebuje RFQ, CAD, CNC, form i specyfikacji metalowych. Mocne części wymagają dobrego planowania. Dobrze przeglądaj, planuj, audytuj i wysyłaj części. Dobra komunikacja pomaga tworzyć lepsze części.

Skontaktuj się z nami, aby uzyskać cenę za niestandardowe części odlewane ciśnieniowo z aluminium, wycenimy je w ciągu 24 godzin. ALUDIECASTING jest jedną z 10 najlepszych firm na rynku odlewów aluminiowych. firmy zajmujące się odlewami wysokociśnieniowymi w słowie.

0 komentarzy