W przypadku odlewania wysokociśnieniowego najpierw tworzy się formę w kształcie zabawki. Następnie topi się metal, aż stanie się płynny jak woda. Używając dużej maszyny, szybko wtłaczasz gorący, płynny metal do formy pod dużym ciśnieniem. Metal stygnie i staje się stały, przyjmując kształt formy. Na koniec otwierasz formę i wyskakuje z niej zupełnie nowa metalowa zabawka! Tak w skrócie wygląda odlewanie ciśnieniowe.

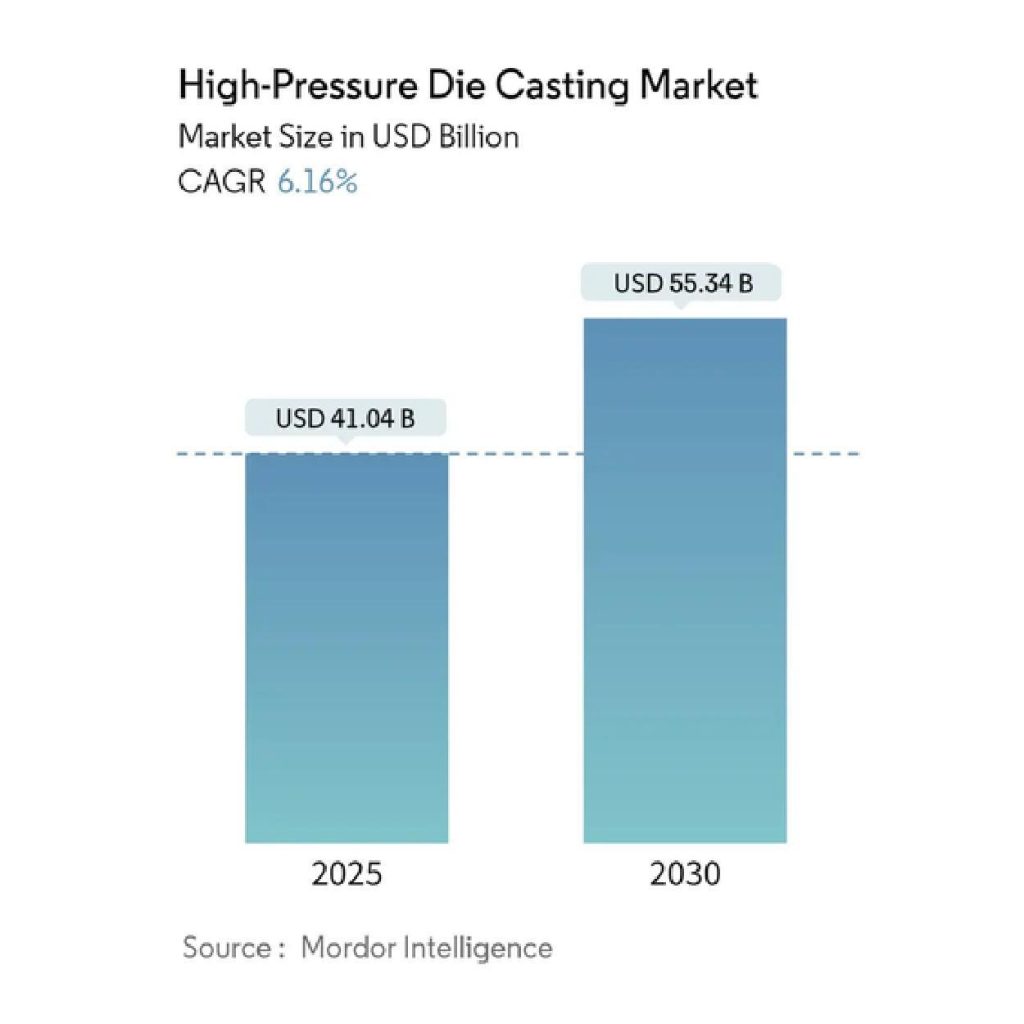

Oczekuje się, że HPDC wzrośnie o $55.34 B do 2030 roku. Przyczyną tego wzrostu są małe i duże ilości zastosowań przemysłowych, takich jak części samochodowe lub elektronika.

W tym artykule dowiesz się więcej o tym procesie i jego istotnych parametrach, takich jak techniki, projekty, optymalizacja itp.

Zasady wysokociśnieniowego odlewania ciśnieniowego

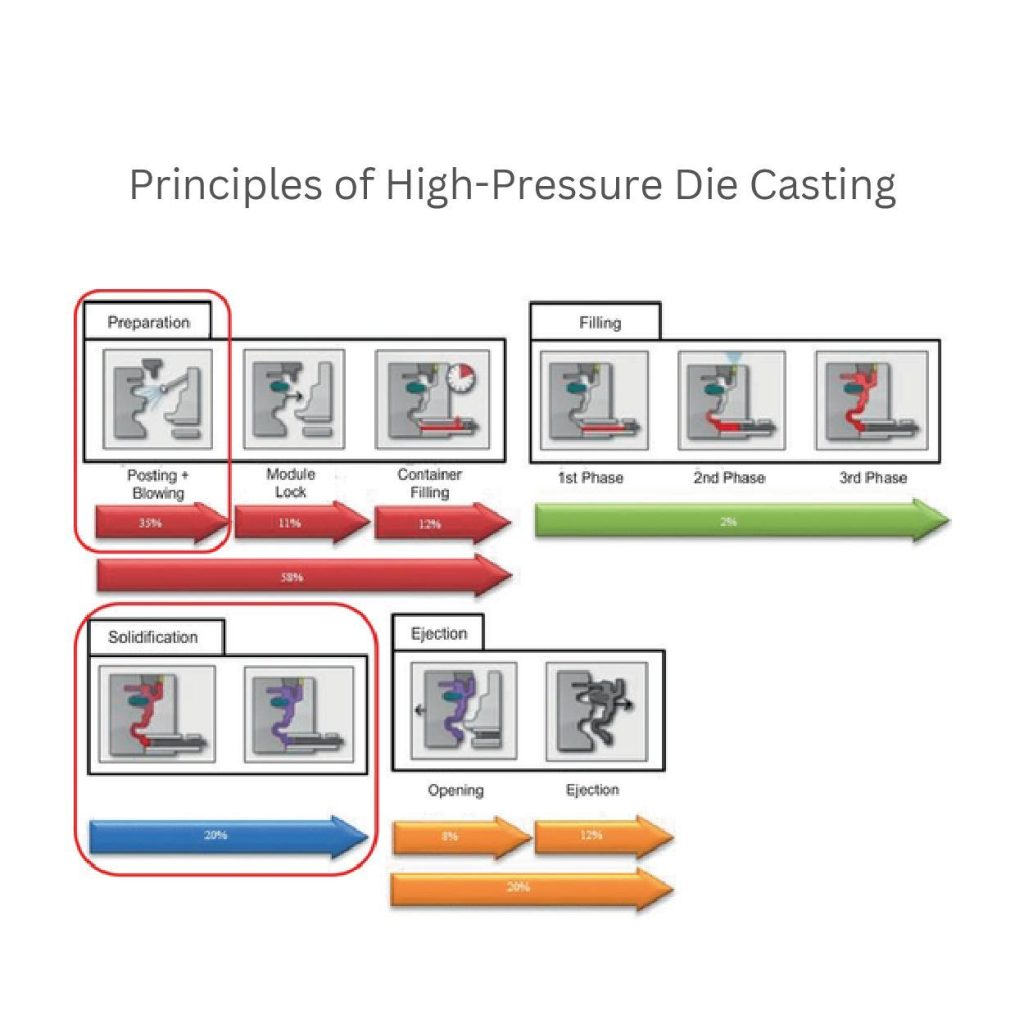

Producenci zaczynają odlewanie wysokociśnieniowe z pewnymi wstępnymi przygotowaniami. Przygotowania te obejmują czyszczenie formy (odlewanie i przedmuchiwanie) oraz jej szczelne zamknięcie (blokada modułu). Następnie wlewa się stopiony metal do pojemnika.

Systemy wtryskowe zamontowane na maszynach pompują metal w kierunku formy pod ciśnieniem od 10 MPa do 150 MPa. System ten może przechodzić w trzech fazach.

Podczas napełniania należy zastosować niskie ciśnienie w pierwszej fazie, zwiększyć prędkość i ciśnienie w drugiej fazie i utrzymać stałe ciśnienie w trzeciej fazie.

Etap krzepnięcia przekształca stopioną cząstkę w twardą formę. Kształtuje je zgodnie z profilem przedmiotu. Na koniec producenci otwierają formę i usuwają stałą metalową część.

Rola charakterystyki stopionego metalu

Należy utrzymywać lepkość i wysoką płynność stopionego metalu na poziomie odpowiednio 1-10 mPa-s i 20-50 cm odległości przepływu. Pozwoli to na płynne wypełnienie formy wewnątrz substancji. Ponadto należy utrzymywać temperaturę 20-30 °C powyżej temperatury topnienia, aby dostosować te parametry.

Jeśli chodzi o temperatury topnienia metali, to są one różne. Dla przykładu, aluminium ma 660°C, cynk 419,5°C, a magnez 650°C. Potrzebują więc stałego ciepła.

Wpływ systemów stopów

Najpopularniejsze rodzaje stopów HPDC to aluminium, magnez i cynk. Różnią się one jednak charakterem i właściwościami. Na przykład aluminium ma gęstość 2,7 g/cm³ i jest lekkie. Można go używać do produkcji części konstrukcyjnych, takich jak bloki silnika lub obudowy przekładni.

Z kolei gęstość magnezu wynosi 1,7 g/cm³. Jest również lżejszy. Jest on zwykle używany do produkcji części ram foteli samochodowych.

Cynk ma gęstość 7,1 g/cm³ i może kosztować $1,80/kg. Jest to dobra opcja dla małych lub szczegółowych części, takich jak złącza i wsporniki.

Kanały chłodzące i szybkość krzepnięcia

Staraj się utrzymywać temperaturę kanałów chłodzących w formie na poziomie około 200-300 °C. Ten zakres jest odpowiedni do uzyskania optymalnych wyników. Na przykład zmniejsza naprężenia termiczne, poprawia strukturę ziarna oraz zwiększa wytrzymałość i jakość części.

Dodatkowo, zastosowanie szybszego chłodzenia minimalizuje rozmiar ziarna. Zapewnia wytrzymałość części i tworzy gładkie powierzchnie.

Na przykład, gdy producenci wytwarzają części aluminiowe, stosując szybkość chłodzenia 250 ° C, zauważają, że mają one 20% wyższą wytrzymałość na rozciąganie niż wolniejsze chłodzenie.

Masa strzału i jej znaczenie

Dodanie odpowiednich parametrów masy śrutu (ilości metalu) do formy zmniejsza liczbę wad. Zazwyczaj jest to 80-95% objętości gniazda formy. Przed wtryskiem należy zmierzyć stopiony metal.

Należy utrzymywać ilość śrutu wyższą od masy części około 2-3 razy. Ponieważ przelewy, prowadnice lub wlewki mogą go zmarnować.

Techniki HPDC poprawiające jakość odlewów

1. Odlewanie próżniowe

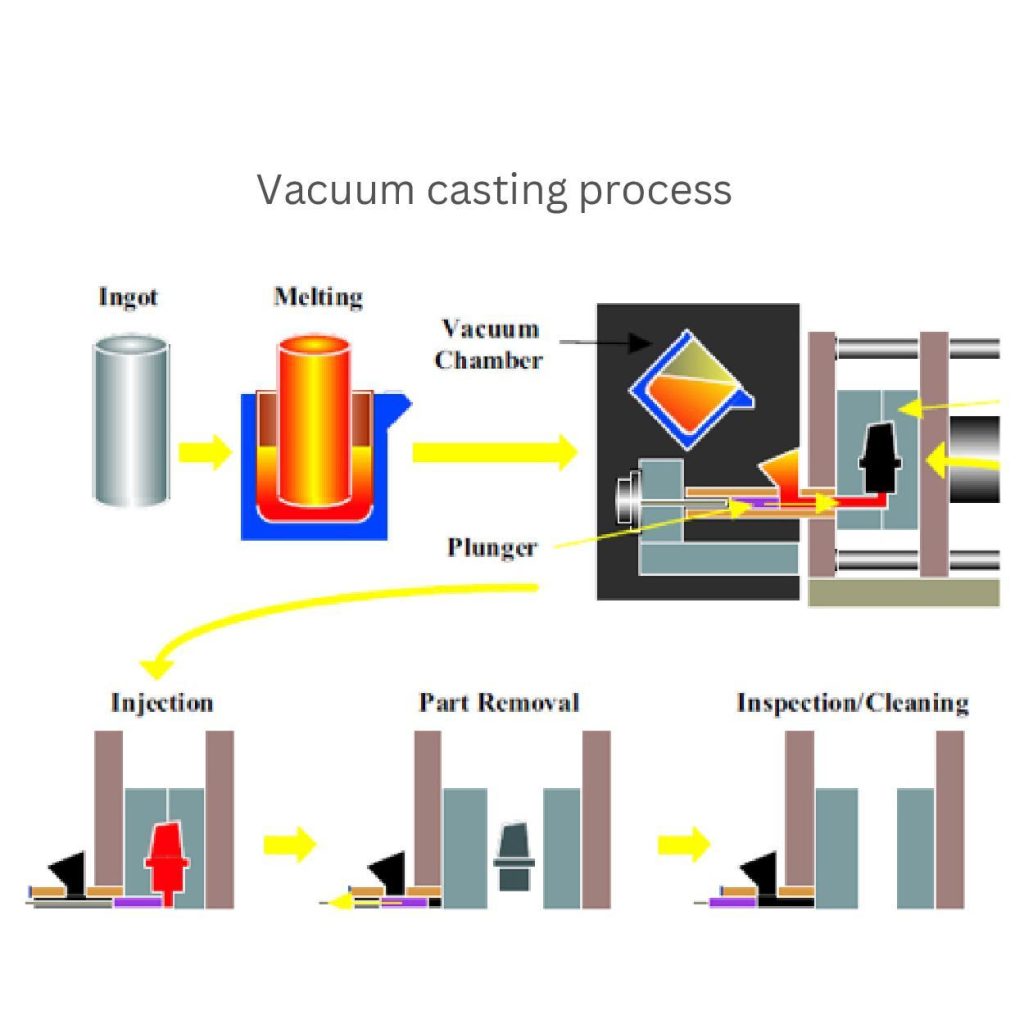

Podczas odlewania próżniowego odlewnicy topią wlewek w piecu. Następnie przenoszą stopiony metal do komory próżniowej za pomocą tłoka. Metal jest następnie popychany w kierunku stalowej matrycy pod ciśnieniem 50-100 mbar. Po schłodzeniu, po otwarciu połówek formy uzyskuje się część o kształcie zbliżonym do siatki.

Próżnia we wnęce matrycy eliminuje powietrze i pewne defekty. Jest to metoda wbudowana. Minimalizuje ona uwięzienie powietrza. Może to osłabić materiał.

Jest ona lepsza niż tradycyjna metoda HPDC. Konfiguracja odlewania próżniowego może kosztować $200,000 i oferować czas cyklu na część około 1-2 minut.

2. Wyciskanie

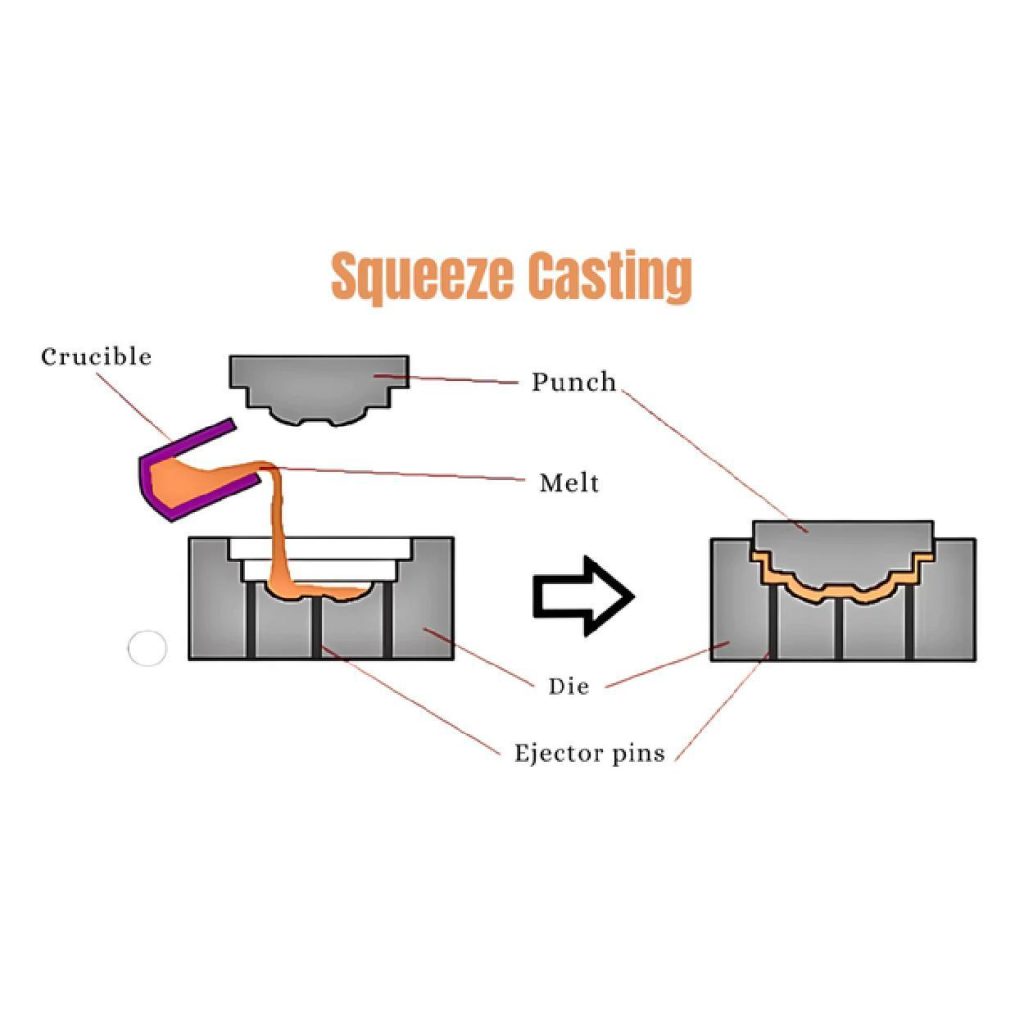

W metodzie wyciskania producenci najpierw topią metal w tyglu, a następnie wlewają go do matrycy pod wysokim ciśnieniem (zwykle 100-150 MPa). Następnie całkowicie wypełniają całą sekcję, naciskając stempel.

Ta część stempla pomaga w usuwaniu wszelkich obecności lub powodowaniu szczelin powietrznych z formy. Kołki wypychacza zamontowane do formy wypychają uformowaną część, gdy ostygnie i zestali się.

Odlewanie z wyciskaniem może wytwarzać gęste części, takie jak bloki silnika i obudowy skrzyń biegów. Wymaga jednak dłuższego czasu cyklu (od 2 do 4 minut) i większych nakładów inwestycyjnych do $250,000. W pełni wykorzystuje ciecz. Metodę odlewania z wyciskaniem można stosować w przypadku mocnych części, takich jak elementy silnika.

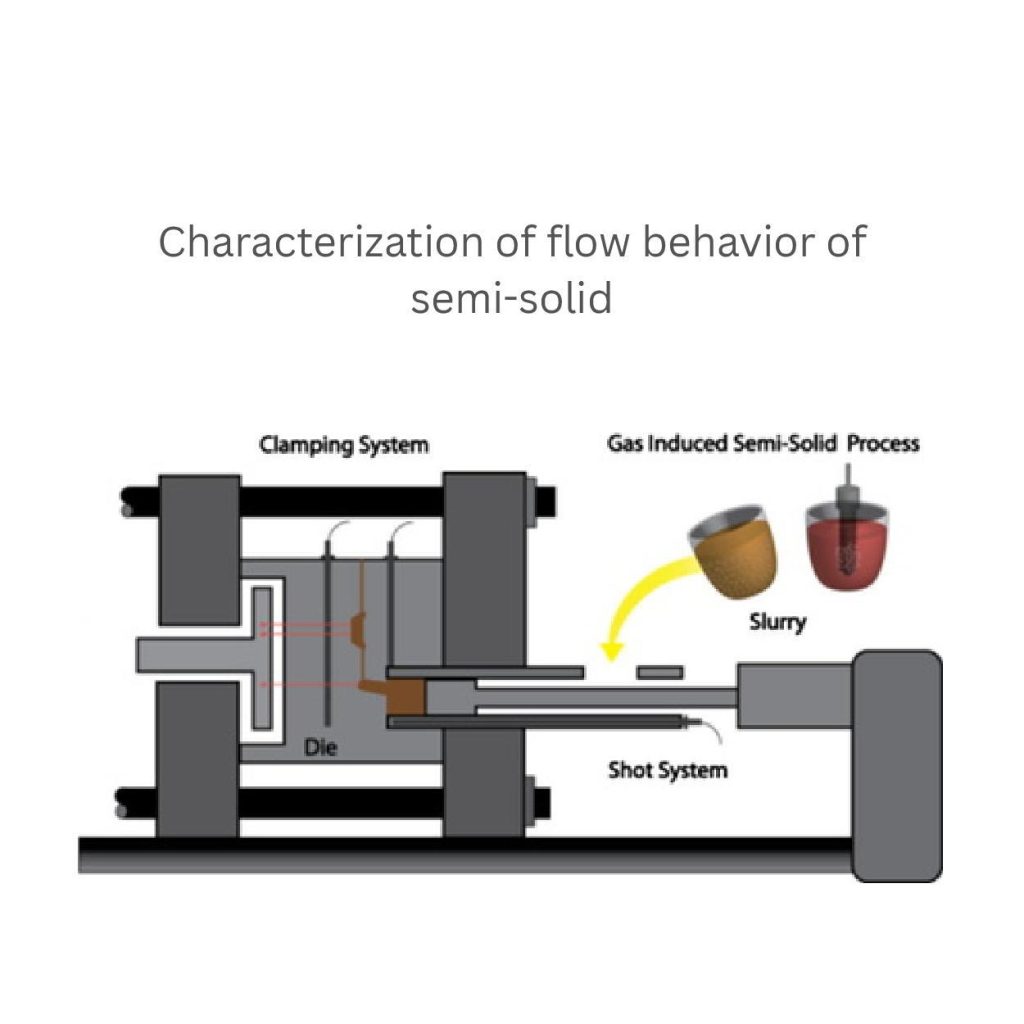

3. Półstałe odlewanie ciśnieniowe

W przypadku odlewów półstałych należy przygotować zawiesinę metalu metodą gazową. Zawiesina musi być częściowo w postaci ciekłej i częściowo stałej (30-70%). Następnie należy załadować tę zawiesinę za pomocą systemów wtryskowych do matrycy.

Systemy zaciskowe matryc pozostają mocno zablokowane, dopóki metal nie zostanie równomiernie spiłowany i nie nada kształtu produktowi.

Utrzymuj parametry, takie jak temperatura przetwarzania tuż poniżej temperatury topnienia stopu i prasy od 50 do 100 MPa.

Połączenie odlewania i kucia odróżnia ten proces od odlewania próżniowego i wyciskania. Może on wymagać budżetu od $ 300 000 do $ 400 000 i trwać od 1 do 3 cykli jednostkowych.

Proces ten można wykorzystać do wytwarzania części o mikrostrukturze. Jest to najlepszy sposób na nadanie im wymaganej wytrzymałości i precyzji.

Ograniczenia i wyzwania

- Odlewanie próżniowe: Proces ten wiąże się z wysokimi nakładami inwestycyjnymi rzędu $200,000. Tworzenie cienkościennych komponentów przy użyciu tej techniki może napotkać trudności. Ponieważ nie obsługuje ona grubości poniżej 3 mm. Co więcej, nie można tworzyć bardzo skomplikowanych części. Na przykład części, które zawierają podcięcia lub ostre rogi i których złożoność przekracza 7-8 w 10-stopniowej skali, nie można uzyskać za pomocą odlewania próżniowego.

- Wyciskanie: Sprawia, że cykl produkcyjny jest wolniejszy nawet o 20-30% niż w przypadku odlewania próżniowego. Odlewanie ciśnieniowe jest kosztowne dla małych zakładów (koszty konfiguracji około $250,000). Proces ten nie pozwala również na produkcję cienkościennych części o grubości poniżej 4 mm. Co więcej, nie pozwala na wytwarzanie złożonych kształtów, takich jak skomplikowane struktury kratowe.

- Odlewanie półstałe: Proces półstały jest droższy niż odlewanie próżniowe i wyciskanie. Jest on ograniczony do określonych stopów odpowiednich dla stanów półstałych. Ponadto wymaga on od użytkownika ciężkiej pracy, jeśli chce on wytwarzać części o grubości poniżej 5 mm. Odlewy półstałe nie ułatwiają również tworzenia ekstremalnych geometrii przekraczających poziom złożoności 9 w 10-stopniowej skali.

Projektowanie i produkcja matryc dla HPDC

Czynniki wpływające na żywotność matrycy

Powinieneś wiedzieć, że cykle termiczne występują przy zmianach temperatury w zakresie 200-400 °C. Powoduje to pęknięcia.

Podobnie, jeśli pchasz metal z prędkością ponad 50 m/s, powoduje to zużycie powierzchni. Prowadzi to do erozji.

Niektóre inne czynniki, które z czasem pojawiają się w metalach, obejmują korozję, rdzę, wytrzymałość i osłabienie. Wpływ ten występuje, ponieważ metale często zawierają więcej niż 2% chloru. Zmniejsza to żywotność matrycy o 30-50%.

Znaczenie wentylacji i chłodzenia

Zoptymalizuj systemy wentylacyjne, aby ograniczyć ucieczkę powietrza podczas odlewania. Ustawienia te muszą utrzymywać przepływ powietrza na poziomie 100-150 cm³/s. Unikaj przegrzania i utrzymuj proces temperatury matrycy. W tym celu należy ustawić kanały chłodzące w zakresie od 200°C do 250°C.

Dodatkowo, pomijana kwestia, taka jak naprężenia termiczne, występuje, gdy nie można regulować różnic temperatur przekraczających 50°C. Powoduje to pękanie i wypaczanie matrycy.

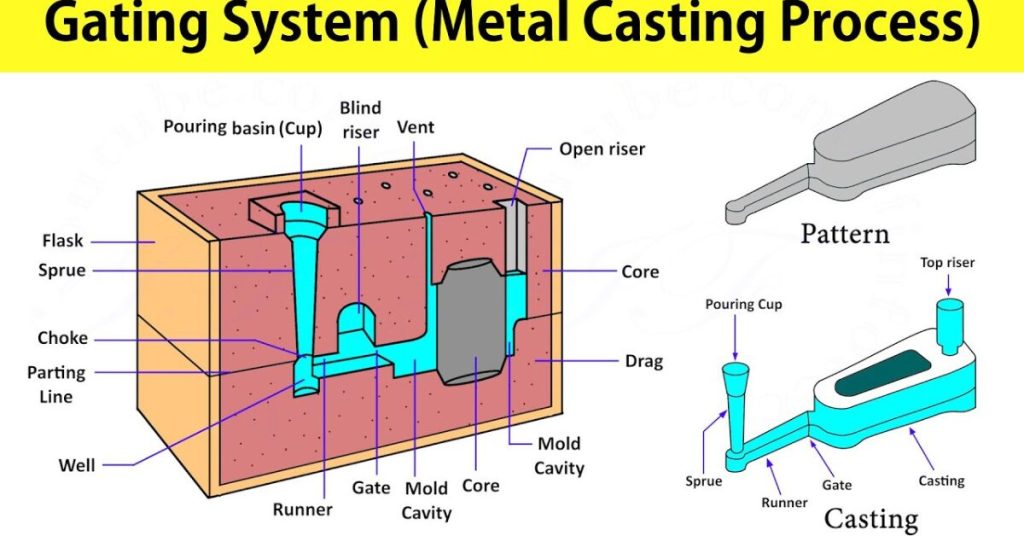

Gating i Risering

Wlew działa jako ścieżka w matrycy. Kontrolują one przepływ ciekłych metali o grubości prowadnic 5-10 mm. Tymczasem piony w układach obróbczych służą do równomiernego wypełniania matrycy substancjami. Ich średnica wynosi 20-30 mm. Niewłaściwe ustawienie tych czynników może powodować porowatość produktów.

Materiały matryc dla różnych stopów

Jest to najważniejszy aspekt, który należy wziąć pod uwagę. Postaraj się wybrać najmocniejszy stop do wykonania matrycy, mając na uwadze odlewany metal. Na przykład stal, miedź lub aluminium.

Stal jest jednak najczęściej stosowana w matrycach, ponieważ jest mocna i może wytrzymać wysokie temperatury. Miedź jest dobrym metalem, który może skutecznie przenosić ciepło w częściach. Aluminium jest zawsze dostępne do produkcji lekkich części.

Procesy produkcji matryc

Matryce można wykonywać przy użyciu dwóch metod. Jedną z nich jest obróbka elektroerozyjna (EDM), a drugą obróbka elektroerozyjna (EDM). precyzyjna obróbka CNC.

Proces EDM nadaje się do wykonywania matryc z nacięciami o minimalnej wielkości 0,01 mm. Polega on na odparowywaniu materiału za pomocą wyładowań elektrycznych.

Dzięki CNC producenci integrują zautomatyzowane narzędzia do wykonywania matryc o złożonych kształtach. Proces ten jest dobry dla prototypów i kształtów o tolerancji do 0,1 mm.

Powłoki matryc

Czy wiesz, że nakładanie powłok ceramicznych lub galwanicznych na matrycę może wydłużyć jej żywotność o 30-50%? Powłoki ceramiczne można nakładać na części, które mają być wystawione na działanie temperatury przekraczającej 300°C. Galwanizacja może jednak zwiększyć trwałość powierzchni i wykończenia matryc.

Optymalizacja i kontrola procesów w HPDC

Analiza części

Przeanalizuj część i sprawdź praktyczność projektu odlewu. Skoncentruj się na grubości ścianki (zazwyczaj 2-5 mm) i kątach zanurzenia (1-3 stopnie), aby zapewnić płynne wyrzucanie. Ta faza pokazuje rzeczywiste obszary błędów i punkty naprężeń.

Powierzchnia rozdzielająca

Powierzchnie podziału powinny być płaskie lub mieć naturalne kontury. Zmniejszy to wypływki i umożliwi łatwe usunięcie odlewu. Skraca to również czas obróbki o 20-30%.

Projektowanie systemu form

Głównymi elementami projektów form mogą być bramy, prowadnice i otwory wentylacyjne. Należy je zoptymalizować pod kątem równomiernego przepływu. Na przykład długość prowadnic (100-200 mm) i grubość bramy (5-10 mm) mogą sprawić, że produkcja będzie wolna od wad.

Optymalizacja parametrów procesu

Parametry procesu obejmują prędkość wtrysku (4-6 m/s dla równomiernego napełniania), ciśnienie utrzymywania (500-800 barów) i szybkość chłodzenia (20-50 °C/s). Należy je odpowiednio ustawić, aby wytwarzać części o dokładnych wymiarach i bez błędów.

Dokumentacja 2D i produkcja

Rysunki techniczne 2D pomagają śledzić szczegóły projektu i minimalizować wady. W tym celu producenci stosują obróbkę CNC i EDM dla matryc. W ten sposób mogą osiągnąć tolerancje do 0,01 mm.

Symulacja HPDC

W HPDC przydatna jest symulacja obliczeniowej dynamiki płynów (CFD) i analiza elementów skończonych (MES). Mogą one obsługiwać termikę, przepływ i naprężenia w projektach form. Co więcej, dzięki nim można skrócić czas realizacji o około 40%. Dodatkowo poprawiają one jakość za pierwszym razem.

Sterowanie adaptacyjne i SPC

Adaptacyjne systemy sterowania obejmują algorytmy sztucznej inteligencji. Dzięki nim można dynamicznie modyfikować ustawienia procesu. Pomaga to również zmniejszyć ilość odpadów materiałowych o 20-30%, obniżyć koszty produkcji i poprawić jakość.

Podobnie, korzystając ze statystycznej kontroli procesu (SPC), można monitorować i kontrolować produkcję. Pomaga to producentom osiągać spójne wyniki poprzez analizę trendów danych. Mogą oni również wyeliminować zmienność krytycznych parametrów.

Kontrola procesów w czasie rzeczywistym

Teraz można dostosować ustawienia podczas odlewania za pomocą czujników i siłowników. Termopary mierzą temperaturę metali (200°C-450°C).

Przetworniki przetwarzają fizyczne wielkości ciśnienia wtrysku (500-1200 barów) na sygnały elektryczne. W związku z tym zastosowanie kontroli procesu w czasie rzeczywistym pozwala na natychmiastowe utrzymanie parametrów.

Wnioski:

Producenci wykorzystują metodę odlewania wysokociśnieniowego do tworzenia części z dobrymi detalami. Jest to najszybsza technika. Umożliwia ona przekształcanie stopionego aluminium, cynku lub magnezu w części o różnych kształtach. Ważne jest jednak opracowanie idealnej matrycy. Ma to bezpośredni wpływ na końcowe wyniki. Dlatego warto korzystać z zaawansowanych narzędzi, takich jak AI, FEA, CFD itp., aby natychmiast dostosować parametry HPDC.

0 komentarzy