Odlewanie ciśnieniowe aluminium to jeden z najbardziej wydajnych i dokładnych procesów produkcyjnych, który polega na upłynnianiu aluminium, które jest wtryskiwane pod ciśnieniem do stalowej formy, a po schłodzeniu i uszczelnieniu przyjmuje wymagany kształt. Jest dobrze znany ze względu na swoją zdolność do tworzenia złożonych geometrii, skomplikowanych detali i gładkich powierzchni, dlatego jest odpowiedni dla branż, które wymagają komponentów o wysokiej wydajności. Aluminium jest popularnym metalicznym materiałem odlewniczym ze względu na jego lekkość w połączeniu z wytrzymałością i doskonałą odpornością na korozję.

Proces ten zapewnia wyjątkową precyzję wymiarową, która jest niezbędna w przypadku części wymagających spełnienia rygorystycznych limitów. Odlewanie ciśnieniowe aluminium może masowo produkować części w przemyśle motoryzacyjnym, lotniczym, elektronicznym i dóbr konsumpcyjnych ze względu na szybkość produkcji. Obsługuje wysoki wskaźnik objętości, niskie przetwarzanie końcowe i czynnik wykonalności kosztowej, a zatem jest preferowany w stosunku do innych technik wytwarzania, jeśli chodzi o produkcję małych i dużych części. Ponadto, aluminiowy odlew ciśnieniowy może być poddany recyklingowi, dzięki czemu proces ten jest zrównoważony.

Odlewanie ciśnieniowe aluminium

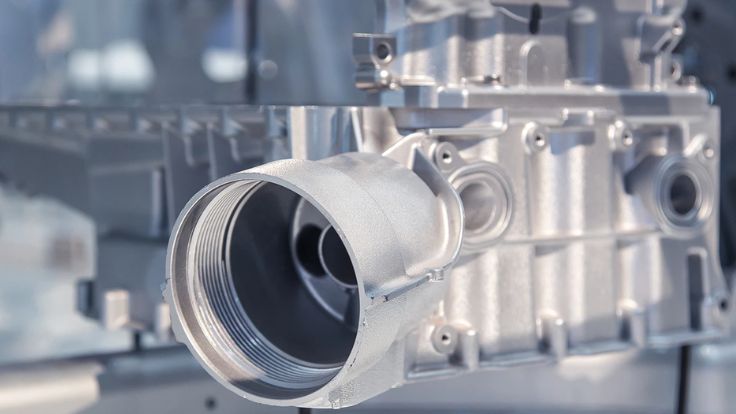

W procesie odlewania ciśnieniowego stopione aluminium jest wtłaczane pod ciśnieniem do aluminiowej maszyny odlewniczej wyposażonej w stalową formę (zwaną matrycą) w celu ukształtowania złożonych i bardzo precyzyjnych elementów. Proces ten jest powszechnie stosowany w produkcji części o złożonych kształtach, z dobrze zdefiniowaną dokładnością wymiarową i gładkimi powierzchniami wykończeniowymi. Odlewanie ciśnieniowe aluminium jest dobrze znane z produkcji trwałych, lekkich i odpornych na korozję części, które są odpowiednie w branżach takich jak motoryzacja, lotnictwoprodukcja elektroniki i produktów konsumenckich. Proces odlewania ciśnieniowego gwarantuje powtarzalność części, a jego produkcja jest wysoce wydajna przy ograniczonych stratach materiałów i gotowych elementach wymagających niewielkiej lub żadnej obróbki. Aluminium i dokładność procesu odlewania ciśnieniowego sprawiają, że jest to naturalny sposób wytwarzania dużych ilości części metalowych o najwyższej jakości.

Jak wygląda proces odlewania ciśnieniowego aluminium?

Proces odlewania ciśnieniowego aluminium obejmuje kilka ważnych etapów:

- Przygotowanie formy: Forma odlewnicza lub forma zwykle wykonana ze stali jest tworzona z dwóch połówek, które tworzą ostateczny kształt pożądanej części. Wstępne podgrzanie i naoliwienie formy jest wykonywane, aby odlana część była łatwa do wyjęcia.

- Topienie: W piecu zmiękczone aluminium jest doprowadzane do postaci stopionej w temperaturze około 660 °C (1220 F).

- Wstrzyknięcie: Stopione aluminium jest wtryskiwane do wnęki formy pod wysokim ciśnieniem i jest wtryskiwane szybko, aby zawiłe detale nie rozlały się podczas procesu wtrysku.

- Chłodzenie i wyrzucanie: Po wypełnieniu formy aluminium jest chłodzone i zestala się w formie. Połówki formy są oddzielane, a część jest wyrzucana po ostygnięciu.

- Wykończenie: Odlana część może być następnie poddana obróbce w celu osiągnięcia jej specyfikacji, takiej jak przetwarzanie, które może obejmować przycinanie, obróbkę skrawaniem lub inne rodzaje obróbki powierzchni.

Rodzaje odlewów aluminiowych

Ze względu na zmienność procedury odlewania, wraz z różnymi właściwościami formy, istnieją różne typy, do których można zaliczyć odlewanie ciśnieniowe aluminium. Oto główne kategorie procesów odlewania ciśnieniowego aluminium:

1. Odlewanie wysokociśnieniowe

Odlewanie ciśnieniowe aluminium odbywa się głównie za pomocą wysokociśnieniowego odlewania ciśnieniowego. Podczas tej procedury stalowa forma (matryca) jest zalewana stopionym aluminium pod wysokim ciśnieniem, dzięki czemu materiał wypełnia wszystkie wnęki, a złożone detale mają wysoką precyzję.

- Korzyści: Dobra precyzja, wysokie wykończenie powierzchni i dobra powtarzalność wymiarów. Nadaje się do produkcji masowej.

- Zastosowania: Komponenty motoryzacyjne, takie jak bloki silników, obudowy skrzyń biegów i części wnętrz samochodowych, elektronika użytkowa i maszyny.

2. Niskociśnieniowe odlewanie ciśnieniowe

W niskociśnieniowym odlewaniu ciśnieniowym roztopione aluminium jest wlewane do formy pod niskim ciśnieniem i zwykle na dnie formy. Forma jest napełniana powoli za pomocą ciśnienia, dzięki czemu stopiony metal może stabilnie przepływać wewnątrz formy i zestalać się.

- Korzyści: Może być stosowany do tworzenia większych komponentów z mniejszą liczbą defektów, takich jak porowatość, co prowadzi do mocniejszych komponentów.

- Zastosowania: Części lotnicze, ponadwymiarowe części samochodowe i części konstrukcyjne, w których wymagana jest większa wytrzymałość i integralność materiału.

3. Odlewanie próżniowe

Odlewanie ciśnieniowe wymaga dodania próżni, która wypiera powietrze i gazy z otworu formy przed wtryskiem. Zmniejsza to porowatość, a także inne wady powstałe w wyniku zakorzenionego powietrza i tworzy czystsze, bardziej powtarzalne części.

- Korzyści: najwyższej jakości części o zredukowanych wadach, w tym porowatości, doskonałych właściwościach mechanicznych i wytrzymałości materiału.

- Zastosowania: Komponenty w przemyśle lotniczym i kosmonautycznym, urządzenia medyczne i komponenty do zastosowań końcowych, w których wymagana jest dokładność wymiarowa i wytrzymałość.

4. Wyciskanie

Odlewanie ciśnieniowe to połączenie odlewania i kucia. Łączy w sobie te dwie operacje, wtryskując stopione aluminium do formy pod wysokim ciśnieniem, ale także poddając formę dalszemu ciśnieniu podczas chłodzenia.

- Zalety: Jest to najlepsze rozwiązanie zarówno dla odlewów, jak i odkuwek, ponieważ charakteryzuje się dobrą wytrzymałością i doskonałym wykończeniem powierzchni, dzięki czemu jest przydatny w obszarach narażonych na duże obciążenia.

- Zastosowania: Części samochodowe, które wymagają połączenia wytrzymałości i złożonego kształtu, takie jak części zawieszenia i koła.

5. Stałe odlewanie form

Odlewanie w formach stałych wiąże się z wykorzystaniem form wykonanych z metali, które mogą być używane wielokrotnie. W przeciwieństwie do odlewania piaskowego, w którym formy są zużywalne (tj. są używane raz), w odlewaniu stałym praktycznie każdy metal, taki jak stal, może być użyty jako forma, która może wytrzymać ciepło stopionego aluminium.

- Zalety: Mogą być dokładniejsze wymiarowo i mieć gładsze wykończenie powierzchni niż odlewy piaskowe. Dobry wybór do produkcji średnich i dużych ilości części.

- Zastosowania: Małe i średnie części w zastosowaniach motoryzacyjnych i przemysłowych, np. wsporniki, obudowy.

6. Aluminiowy odlew piaskowy

Odlewy piaskowe mogą być również stosowane w aluminium, choć nie tak powszechnie jak odlewy ciśnieniowe. W tym procesie odlewana jest forma piaskowa, do której wlewane jest stopione aluminium. Jednorazowa i niskoseryjna produkcja odbywa się przy użyciu form piaskowych.

- Korzyści: Nadaje się do produkcji dużych i skomplikowanych części. Ekonomiczny w użyciu w produkcji małoseryjnej.

- Zastosowania: Przemysł motoryzacyjny i morski, duże odlewy aluminiowe, np. bloki silników, obudowy pomp.

Wymagania materiałowe dla odlewów aluminiowych

Aby uzyskać wysokiej jakości, trwały komponent, odlewanie ciśnieniowe aluminium wymaga specjalnych materiałów. Głównymi zasobami wymaganymi w tym procesie są:

- Stopy aluminium: Wybór stopu aluminium ma kluczowe znaczenie, ponieważ odgrywa on znaczącą rolę w uzyskaniu wymaganych właściwości produktu końcowego. Popularne stopy aluminium do odlewów ciśnieniowych to A380, A360 i A413. Stopy te charakteryzują się dobrą płynnością, wytrzymałością i odpornością na korozję.

- Materiał formy: Materiałem powszechnie stosowanym w odlewach aluminiowych są formy stalowe (matryce). Formy stalowe są bardzo trwałe i mają wysoką wytrzymałość, aby wytrzymać zarówno wysokie ciśnienie, jak i temperaturę. Stale narzędziowe, takie jak H13 lub S7, są zwykle stosowane ze względu na ich odporność na zmęczenie cieplne i zużycie.

- Smary: Formy są smarowane lub ich powierzchnie są traktowane środkami antyadhezyjnymi, aby zmniejszyć lub wyeliminować tarcie między formą a odlewanym materiałem oraz aby uniknąć przywierania odlewanego materiału wewnątrz formy. Gwarantuje to płynne wyrzucanie części, a także wydłuża żywotność formy.

- Piec: Musi istnieć piec, który doprowadziłby wlewki aluminiowe do temperatury potrzebnej do wtrysku do formy (zwykle od 660 o C do 720 o C).

- Systemy wtryskowe: System wtrysku tłokowo-komorowego musi być wykonany z materiału o wysokiej wytrzymałości, ponieważ musi być odporny na wysokie ciśnienia, do których napędzane jest stopione aluminium.

Przy starannym doborze i kontroli, materiały te są w stanie wytwarzać udane komponenty odlewane ciśnieniowo z aluminium, które idealnie pasują lub posiadają niezbędny rozmiar, wytrzymałość i wykończenie powierzchni, które mogą mieć zastosowanie w każdej branży.

Korzyści z odlewania ciśnieniowego aluminium

- Geometrie złożone: Może tworzyć złożone kształty z niezwykłą dokładnością i mniejszą potrzebą dodatkowej obróbki.

- Wysoki stosunek wytrzymałości do wagi: Jedną z właściwości aluminium jest jego lekkość i wytrzymałość, dzięki czemu nadaje się do zastosowań, w których waga jest głównym czynnikiem.

- Odporność na korozję: Aluminium może naturalnie uzyskać ochronną warstwę tlenku, dzięki czemu metal ten jest bardzo odporny na korozję.

- Doskonała przewodność cieplna i elektryczna: Znajduje zastosowanie w komponentach, które wymagają wysokiej jakości przewodności cieplnej lub elektrycznej.

- Możliwość recyklingu: Proces recyklingu aluminium jest przyjazny dla środowiska, ponieważ aluminium jest w stu procentach skalowalne.

Wady odlewów ciśnieniowych z aluminium

- Wysokie koszty początkowego oprzyrządowania: Ich zaprojektowanie i wykonanie form do produkcji może być bardzo kosztowne, zwłaszcza w przypadku złożonych części.

- Ograniczony wybór materiałów: Wynika to głównie z ograniczonego zastosowania do materiałów, ponieważ wybór jest ograniczony głównie do aluminium i jego stopów, chociaż inne materiały mogą nie mieć zastosowania w tym procesie.

- Problemy z porowatością: Gaz może zostać uwięziony w stopionym aluminium, rozpuszczony w porowatości, co może spowodować powstanie pustki w odlewie.

- Ograniczenia rozmiaru: Komponent lub część odlewana jest ograniczona wydajnością maszyny odlewniczej.

Zastosowania odlewów ciśnieniowych z aluminium

W wielu branżach odlewanie ciśnieniowe aluminium jest stosowane:

- Motoryzacja: Blok silnika, obudowy skrzyni biegów i części konstrukcyjne.

- Aerospace: części konstrukcji samolotu i silnika.

- Elektronika: Obudowy, produkty do sprzętu elektronicznego i radiatory.

- Dobra konsumpcyjne: Sprzęt i zasilanie do produkcji żywności.

- Przemysłowe: Komponenty hydrauliczne i części mechaniczne.

Stopy aluminium do odlewów ciśnieniowych

Kilka stopów aluminium jest zwykle dostępnych w odlewach ciśnieniowych:

- A380: Mają dobrą płynność lub szczelność i dobrze pasują do wszystkich złożonych kształtów.

- A360: Zapewnia dobrą odporność na korozję, szczególnie w środowiskach morskich.

- A413: Nazywana również stalą o wysokiej wytrzymałości na obróbkę skrawaniem, jest stosowana w komponentach samochodowych.

- B390: Charakteryzuje się krytyczną zawartością krzemu i najlepszą odpornością na zużycie.

Wszystkie zastosowania mają różne potrzeby; dlatego też każdy stop ma inne właściwości w zależności od zastosowania, co sprawia, że producent wybiera najlepiej dopasowany materiał.

Rozważania dotyczące projektowania odlewów aluminiowych

Istnieje wiele czynników, które należy wziąć pod uwagę przy projektowaniu części odlewanych ciśnieniowo z aluminium:

- Grubość ścianki: Stała grubość ścianki zapewnia podobne chłodzenie, co zmniejsza ryzyko wystąpienia wad.

- Draft Angles: Ściany formy są lekko zwężone, dzięki czemu można łatwo usunąć odlaną część.

- Promienie i filety: Dodanie zaokrąglonych krawędzi zmniejsza koncentrację naprężeń, a forma jest wypełniona.

- Konstrukcja bramy: Projekt bramy zakłada odpowiednie rozmieszczenie bram w celu uzyskania jednolitego przepływu metalu i zminimalizowania turbulencji.

- Mechanizmy wyrzucania: W ten sposób można zaprojektować dobre systemy wyrzucania, aby uniknąć uszkodzenia części odlewanej i procesu wyrzucania.

Zgodność z poniższymi zasadami projektowania umożliwia producentom uczynienie procesu odlewania ciśnieniowego wydajnym i tworzenie wysokiej jakości komponentów metalowych.

Przyszłe trendy odlewania ciśnieniowego aluminium

Przed branżą odlewów aluminiowych rysuje się świetlana przyszłość dzięki ulepszeniom technologicznym, materiałowym i procesowym. Niektóre z nowych trendów również mogą zdominować branżę:

Automatyzacja, robotyka

Uważa się, że automatyzacja będzie miała pozytywny wpływ na zwiększenie wydajności i spójności procesu odlewania ciśnieniowego aluminium. Wykorzystanie robotyki i zautomatyzowanych systemów rośnie w procesie odlewania do wykonywania niektórych zadań, takich jak obsługa form, usuwanie części i kontrola. Oprócz obniżenia kosztów pracy, zapewni to również większy stopień dokładności i wyeliminuje ryzyko błędu ludzkiego.

Druk 3D i szybkie prototypowanie

Istnieje również wpływ technologii druku 3D na branżę odlewów ciśnieniowych. Dzięki drukowi 3D możliwe jest szybkie prototypowanie, co daje producentom więcej czasu na weryfikację i ulepszenie projektu słabych części przed przystąpieniem do prototypowania produkcji na pełną skalę. Oszczędza to czas wprowadzania produktów na rynek, a formy odlewnicze, które są produkowane na końcu, są zoptymalizowane.

Lekkość / zrównoważony rozwój

Ponieważ coraz więcej firm koncentruje swoją uwagę na lekkich procesach, głównie w przemyśle motoryzacyjnym i lotniczym, odlewanie ciśnieniowe aluminium staje się jeszcze bardziej niezbędne. Istnieje stale rosnąca potrzeba stosowania lekkich, ale wytrzymałych części, a aluminium ze swoim doskonałym stosunkiem wytrzymałości do masy doskonale pasuje do tych zastosowań. Powoduje to również duże zainteresowanie zrównoważonym rozwojem, w którym nacisk kładzie się bardziej na wykorzystanie substancji nadających się do recyklingu i zapewnienie mniejszej ilości odpadów podczas odlewania.

Innowacje w zakresie materiałów i stopów

Odlewanie ciśnieniowe aluminium jest rozwijane wraz z pojawieniem się nowych stopów aluminium i materiałów hybrydowych. Materiały te zapewniają lepsze właściwości, takie jak mniejsze zużycie, wytrzymałość i dobre przewodnictwo cieplne. Skutkuje to nowymi zastosowaniami odlewów ciśnieniowych w sektorach o wysokiej wydajności, takich jak elektronika, motoryzacja i energetyka odnawialna.

Problemy i rozwiązania w odlewaniu ciśnieniowym aluminium

Chociaż odlewanie ciśnieniowe aluminium przynosi szereg korzyści, wiąże się również z wyzwaniami, z którymi producenci muszą sobie poradzić, aby zmaksymalizować proces:

1. Kwestie porowatości

Integralność produktu końcowego może być również osłabiona z powodu porowatości lub kieszeni powietrznych zawartych w odlewie. Aby przeciwdziałać temu problemowi, producenci uciekają się do kontrolowania temperatury i ciśnienia metalu podczas wtrysku. Ponadto odlewanie próżniowe, w którym podczas procesu wtrysku stosowana jest próżnia, eliminuje uwięzione powietrze, a także minimalizuje porowatość.

2. Koszty oprzyrządowania

Uruchomienie wysokiej jakości form może być kosztowne, szczególnie w przypadku skomplikowanych części lub projektów o małej objętości. Próbując ograniczyć koszty oprzyrządowania, producenci wprowadzają ulepszone technologie produkcji form, w tym trójwymiarowe drukowanie form i proces wykorzystywania bardziej opłacalnych materiałów form, które byłyby w stanie przejść jak najwięcej cykli bez zniszczenia.

3. Kurczenie się i wypaczanie

Aluminium stygnie i krzepnie, a także ma tendencję do kurczenia się, co skutkuje wypaczeniem lub nieprawidłowym rozmiarem. Proces odlewania powinien być dobrze kontrolowany, aby rozwiązać tę trudność, tj. odlew powinien mieć najlepsze szybkości chłodzenia i skład materiałów. Następnie można przeprowadzić operacje po odlewaniu (obróbka cieplna lub obróbka skrawaniem) w celu dalszego dostrajania geometrii i właściwości części.

GC Precision Mould: Niezawodny partner w zakresie jakości

GC Precision mould może być niezawodnym dostawcą najwyższej jakości precyzyjnej produkcji, która koncentruje się na odlew aluminiowyobróbka skrawaniem i formowanie wtryskowe metali. Doświadczenie i dążenie do doskonałości dały nam lata niezawodnych, najlepiej działających części, które tworzą naszą wieloletnią reputację producenta wysokiej jakości, precyzyjnie zaprojektowanych części dla przemysłu samochodowego, lotniczego i elektronicznego, by wymienić tylko kilka. Działając jako dostawca zorientowany na jakość i niezawodność, GC Precision Mold zobowiązuje się do dostarczania innowacyjnych i opłacalnych rozwiązań w każdym produkcie, który wymaga precyzji i niezawodności. Dysponujemy doskonałą technologią i wykwalifikowanymi pracownikami, co motywuje klientów do korzystania z naszych usług, gdy wymagają wysokiej jakości usług i produktów.

Wnioski

Odlewanie ciśnieniowe aluminium jest nieodłączną częścią nowoczesnego przemysłu wytwórczego, ponieważ prowadzi do wysokiego poziomu precyzji, produkcji złożonych części i wytwarzania lekkich, ale wytrzymałych komponentów. Ze względu na zwiększoną presję na lepszą wydajność, zmniejszenie ochrony środowiska i zwiększenie szybkości produkcji, odlewanie ciśnieniowe aluminium będzie nadal kluczowym procesem. Dalszy rozwój technologii, materiałów i automatyzacji zapewnił, że ta technika produkcji pozostaje wydajna i zdolna do zaspokojenia konkurencyjnych potrzeb różnych branż.

Odlewanie ciśnieniowe aluminium znajdzie sposób na dalszy rozwój, biorąc pod uwagę kwestie kosztów oprzyrządowania, porowatości i nadążając za innowacjami druku 3D i trendami zrównoważonej produkcji, utrzymując swoją pozycję jako jeden z podstawowych procesów produkcji zaawansowanych technologii na całym świecie.

Najczęściej zadawane pytania

1. Które branże są obsługiwane przez GC Precision Mould?

Motoryzacja, lotnictwo, elektronika i telekomunikacja to tylko niektóre z obszarów działalności GC Precision Mould. Firma zajmuje się produkcją najwyższej jakości odlewów ciśnieniowych i form dla klientów z tych branż, a tym samym precyzją i trwałością wszystkich produktów.

2. Jakie są usługi GC Precision Mould?

GC Precision Mould posiada monopolistyczną listę usług, które obejmują opracowywanie prototypów, projektowanie form, produkcję w dużych ilościach, wykańczanie powierzchni i montaż. Firma posiada wiedzę na temat odlewania ciśnieniowego i instalacji form, dzięki czemu dostarcza komponenty o dokładnych pomiarach do różnych zastosowań.

3. Kiedy GC Precision Mould zostało otwarte?

GC Precision Mould została założona w 1999 roku i ma ponad 20-letnie doświadczenie w sektorze odlewów ciśnieniowych. Posiada szerokie doświadczenie i zastosowania w usługach związanych z wysokiej jakości matrycami i rozwiązaniami w zakresie form, co uczyniło ją jednym z najlepszych producentów odlewów ciśnieniowych i rozwiązań w zakresie form w Chinach.

0 komentarzy