A cromagem de peças de fundição sob pressão de zinco é uma das maneiras mais eficazes de obter durabilidade e valor estético. À luz do mundo moderno da manufatura, isso (função combinada com aparência) é uma necessidade, mesmo em setores como automotivo, eletrônico, médico e de eletrodomésticos. Esse é um processo pelo qual as propriedades mecânicas robustas da fundição sob pressão de zinco fundido são combinadas com o alto brilho, a resistência à corrosão e a dureza da superfície de um revestimento cromado.

Este artigo examina o método de cromagem em peças fundidas de zinco e como ele é usado no mundo industrial, como funciona e suas vantagens para fabricantes e usuários finais, respectivamente.

Entendendo a fundição sob pressão de zinco

A fundição de zinco é um processo de fabricação de precisão de metal em que a liga de zinco fundido é injetada sob alta pressão em moldes de aço reutilizáveis. A fundição sob pressão é geralmente escolhida para o zinco, pois tem estabilidade dimensional superior, baixo ponto de fusão, boa resistência à corrosão e um custo econômico. É capaz de produzir formas complexas, paredes finas e é perfeito para peças complexas.

As peças fundidas sob pressão de zinco são fáceis de chapear, pintar ou revestir e podem receber acabamento na superfície. Entre todos os métodos de acabamento, a cromagem e as peças fundidas sob pressão de zinco simplesmente não podem ser superadas.

A galvanização em peças fundidas de zinco se refere a qual processo?

A galvanização de peças fundidas em zinco pode ser definida como um processo de aplicação de um revestimento fino (ou "placa") de um material final, como metais (geralmente níquel, cromo ou zinco), em uma peça fundida em zinco. Esse revestimento melhora as propriedades da superfície da peça: aparência, resistência à corrosão, resistência ao desgaste e durabilidade geral.

O detalhamento do processo de galvanização de peças fundidas em zinco é o seguinte:

Preparação: Para remover sujeira, graxa ou oxidação, a peça de zinco fundido sob pressão é cuidadosamente limpa.

Ativação de superfície: Se for melhor que o revestimento adira à superfície, você poderá realizar uma leve etapa de gravação ou ativação antes.

Aplicação da camada de revestimento: A galvanoplastia de um metal (níquel ou cromo) na peça é causada por uma corrente elétrica na qual os íons de metal se ligam à peça de zinco.

Acabamento: Por fim, a peça banhada é polida ou manuseada para obter mais resistência contínua e um apelo gracioso.

O resultado final é uma peça com a resistência do zinco aliada às propriedades estéticas e de proteção perfeitas do material de galvanização. O revestimento pode ser usado tanto para uso funcional quanto para uso decorativo.

Por que usar peças de fundição sob pressão de zinco cromado?

A cromagem dá à peça um acabamento brilhante e espelhado e também aumenta a resistência à corrosão, a resistência ao desgaste e a longevidade geral da peça. A cromagem não é apenas um trabalho cosmético para peças fundidas de zinco, mas é o caminho a ser seguido para melhorar a funcionalidade das peças fundidas em ambientes adversos.

Isso é especialmente valioso em aplicações automotivas e de ferragens externas porque a peça de fundição de zinco cromada torna-se altamente resistente à oxidação e à exposição ambiental. Além disso, a cromagem torna a superfície lisa e sem falhas, preenchendo as imperfeições microscópicas da superfície e aumentando o apelo estético do produto.

O processo de cromagem de peças fundidas sob pressão de zinco

O processo de galvanização em fundição sob pressão de zinco requer precisão, experiência e conhecimento do comportamento do material. Como as peças fundidas sob pressão de zinco são mais sensíveis a ambientes ácidos do que as peças de aço ou cobre, é mais difícil revestir peças fundidas sob pressão de zinco. Veja a seguir a aplicação da cromagem (passo a passo).

1. Preparação da superfície

A peça precisa ser limpa com precisão antes que qualquer revestimento seja possível, removendo a sujeira, o óleo e a oxidação. Para essa etapa, geralmente ocorre a limpeza ultrassônica, o desengorduramento e o enxágue.

2. Gravura

Como o zinco é reativo, geralmente é feita uma leve gravação para tornar a superfície áspera, de modo que o zinco fique melhor para a próxima camada. A peça é protegida contra danos, e soluções de corrosão contendo produtos químicos altamente tóxicos são usadas para obter a especialização.

3. Batida de cobre ou níquel

Primeiro, uma fina camada de cobre ou níquel é aplicada como uma camada intermediária. Isso é necessário porque o zinco pode causar aderência ruim ou formação de bolhas quando cromado diretamente. A camada de ataque fornece uma base de ligação e melhora as imperfeições da superfície.

4. Niquelagem

Depois disso, uma camada mais espessa de níquel é galvanizada sobre a camada de ataque. A maior parte da resistência à corrosão e a maior parte do acabamento são derivados disso.

5. Cromagem

Por fim, é aplicada uma camada muito fina (geralmente inferior a 0,5 mícron) de cromo. Essa fina camada é muito dura e permite que a camada tenha um acabamento característico, brilhante e espelhado. Durante esse processo, é fundamental que cada uma das camadas esteja bem colada, para evitar que o revestimento de cromo fundido em zinco se quebre.

Por que o revestimento de zinco teria alguma utilidade?

A palavra sugere que o revestimento de zinco é um método de galvanização de uma fina camada de zinco na superfície de um metal, como aço ou ferro. O principal objetivo do revestimento de zinco é evitar a corrosão do metal de base, cobrindo-o com ferrugem e danos causados pela interação com o ambiente, que consiste em umidade, oxigênio e outros elementos.

Abaixo estão os principais motivos para usar o revestimento de zinco:

Resistência à corrosão

Valor: O teste de névoa salina (ASTM B117) mede a excelente proteção contra corrosão, que é obtida com o revestimento de zinco. Quanto maior a espessura do revestimento, melhor a proteção. Os revestimentos de zinco com cerca de 8 a 12 mícrons de espessura geralmente fornecem até 500 horas de proteção em ambientes com névoa salina antes de começarem a corroer. Os revestimentos mais espessos (ou seja, de 20 a 25 mícrons) podem oferecer 1.000 horas ou mais de resistência à corrosão em condições operacionais muito extremas.

Parâmetros técnicos:

- Espessura: Normalmente, é de cerca de 5 a 25 mícrons (de acordo com os requisitos).

- Resistência à névoa salina: Até mais de 500 horas de teste ASTM B117 (ambiente moderado)

Proteção Sacrificial (Autocura)

O revestimento de zinco é um ânodo de sacrifício, de modo que o metal de base (geralmente aço ou ferro) é corroído antes do zinco. Isso oferece uma proteção autocurativa em que, mesmo que o revestimento seja arranhado, o zinco exposto, em vez do aço, será corroído. Isso prolonga a vida útil da peça e reduz a necessidade de reparos.

Parâmetros técnicos:

- Densidade atual: Normalmente, 1,5-3 A/dm² durante o processo de galvanização para obter um revestimento uniforme.

- Espessura do revestimento: Um revestimento de zinco mais espesso (por exemplo, 25 mícrons) oferecerá melhor proteção de sacrifício.

Dureza e durabilidade da superfície

Valor: A adição de revestimento de pele proporciona um aumento da dureza do aço base para melhorar a dureza da superfície, tornando-o mais resistente a arranhões, desgaste e abrasão. Dependendo do processo de galvanização específico envolvido (ou seja, galvanização brilhante ou fosca), a dureza da própria camada de galvanização pode estar na faixa de 250 a 500 HV (dureza Vickers).

Parâmetros técnicos:

- Dureza Vickers: Normalmente, 250-500 HV para zincagem brilhante.

- Resistência ao desgaste: Para fixadores e componentes mecânicos, as peças revestidas são de 10 a 25.

Apelo estético (aparência e acabamento)

Valor: O revestimento de zinco proporciona um acabamento brilhante, liso e uniforme que dá às peças uma aparência atraente. O brilho do revestimento de zinco brilhante é um acabamento polido e espelhado, enquanto as chapas de zinco fosco proporcionam uma superfície não reflexiva. O acabamento é determinado de acordo com o resultado visual desejado.

Parâmetros técnicos:

- Tipos de acabamento: Brilhante, fosco ou semibrilhante.

- Refletividade: Normalmente, o revestimento brilhante tem um acabamento espelhado, enquanto o acabamento fosco dá um acabamento acetinado.

Custo-efetividade (proteção acessível)

Valor: Entre os métodos de proteção contra corrosão mais econômicos, o revestimento de zinco é um deles. O zinco é muito mais barato do que o cromo ou o níquel e, portanto, é uma excelente opção para componentes produzidos em massa. Além disso, existe zinco não apenas em abundância, mas também em processamento relativamente barato, de modo que os fabricantes podem economizar em seus custos.

Parâmetros técnicos:

- Custo por metro quadrado: O custo do revestimento de zinco depende, mas geralmente é de $0,10 a $0,50 por pé quadrado, e esses custos serão determinados pelo tamanho da peça, pela espessura do revestimento e pela complexidade da peça.

- Eficiência do processo: A galvanização é rápida e, para peças pequenas, o tempo de processamento no banho de galvanização é de 15 a 30 minutos.

Resistência à temperatura

Valor: O revestimento de zinco oferece uma boa resistência ao calor moderado. O próprio zinco começa a se degradar acima de 200°C a 300°C e as peças zincadas têm bom desempenho em temperaturas de até cerca de 150°C antes de falharem, mas não são adequadas quando há exigência de desempenho em temperaturas mais altas, onde devem ser aplicados revestimentos de proteção térmica.

Parâmetros técnicos:

- Temperatura máxima de serviço: O revestimento de zinco padrão é tipicamente de até 150°C (302°F).

- Temperatura de degradação: Quando ultrapassa 200°C (392°F), o zinco começa a se degradar e não é tão eficaz.

Considerações ambientais

Valor: Os processos modernos de zincagem estão se tornando ambientalmente limpos, desde que não se use cromo hexavalente e se use cromo trivalente ou métodos de passivação. O cromagem trivalente de zinco também pode ser usado para melhorar a resistência à corrosão sem prejudicar o meio ambiente.

Parâmetros técnicos:

- Alternativas ao cromo hexavalente: O revestimento de cromo trivalente está em conformidade com a ROHS (Restrição de Substâncias Perigosas).

- Camada de passivação: A resistência adicional à corrosão pode ser obtida com a adição de camadas de passivação de zinco, que podem ter acabamento em cromato azul ou amarelo.

Tipos de cromagem

O setor de fundição sob pressão de zinco utiliza várias técnicas de cromagem, cada uma com suas vantagens de acordo com a aplicação necessária. No entanto, os tipos comuns de cromagem utilizados para dar às peças de zinco fundido sob pressão incluem cromagem decorativa, cromagem dura e cromagem trivalente. A seguir, cada um dos tipos é explicado em detalhes:

1. Cromagem brilhante (cromagem decorativa)

É o tipo de cromagem mais frequentemente usado em peças de zinco fundido sob pressão para fins estéticos. Ele oferece um revestimento cromado decorativo brilhante e altamente reflexivo que enriquece o apelo visual da peça.

Processo:

Em geral, o processo de duas etapas envolve cromagem decorativa.

- A primeira é uma camada de revestimento de níquel aplicada à peça fundida de zinco.

- Especificamente, uma fina quantidade de cromo é aplicada sobre a camada de níquel.

Na aplicação decorativa, a espessura da camada de cromo é geralmente de 0,2 a 2 mícrons. Essa camada fina é suficiente para um bom acabamento e oferece alguma proteção contra corrosão e desgaste.

Aplicativos:

- Peças de mobiliário, por exemplo, para-choques, peças de acabamento, bordas da grade

- Dispositivos como torneiras, maçanetas, etc., na casa

- Bens de consumo (por exemplo, hardware decorativo, dispositivos eletrônicos)

Benefícios:

- Acabamento de alto brilho e reflexivo.

- Resistência à corrosão para componentes estéticos.

- Ele proporciona uma aparência visual duradoura sem precisar de muita manutenção.

2. Cromagem dura

A maioria dos revestimentos de cromo duro é feita por motivos funcionais, não estéticos. As modificações no processo de cromagem usado criam um revestimento de cromo mais espesso e resistente, que é mais duro, mais resistente ao desgaste e se mantém melhor sob altas temperaturas.

Processo:

- A cromagem dura normalmente envolve algum tipo de camada espessa de cromo (5 a 50 mícrons de espessura) aplicada à peça fundida de zinco.

- Enquanto a cromagem decorativa exige uma camada de níquel sob a cromagem para adesão, a cromagem dura não exige, mas pode usar uma fina camada de cobre ou níquel para adesão.

Aplicativos:

- Componentes industriais (por exemplo, pistões, cilindros hidráulicos)

- Peças automotivas de alto atrito (por exemplo, eixo de comando de válvulas, peças de motor)

- Rolos, moldes, eixos (ferramentas e peças de máquinas)

Benefícios:

- Maior resistência ao desgaste e dureza.

- Aumento da resistência à corrosão de peças sujeitas a ambientes corrosivos.

- Seu desempenho é melhor em condições de alto estresse, por exemplo, no motor ou na câmara automotiva.

3. Cromagem trivalente

A cromagem hexavalente é o meio tradicional de cromagem, mas há uma forma nova e mais limpa de cromagem, a cromagem trivalente. Em vez de cromo hexavalente, ele substitui essa camada por uma fina camada de cromo de uma solução de sal de cromo trivalente.

Processo:

- O processo de galvanoplastia é usado de forma semelhante à cromagem tradicional para aplicar a solução de cromo trivalente.

- O revestimento mais espesso é geralmente de 0,2 a 0,5 mícron para fins decorativos, enquanto que, para outras aplicações industriais, o revestimento pode ir além de 1,0 mícron.

Aplicativos:

- Peças automotivas (por exemplo, acabamento decorativo, componentes internos)

- Bens de consumo (por exemplo, utensílios de cozinha e banheiro)

- Aplicações industriais (por exemplo, fixadores, sistemas hidráulicos)

Benefícios:

- Não possui as propriedades tóxicas do cromo hexavalente.

- Ele oferece um acabamento brilhante e uma resistência à corrosão semelhantes aos da cromagem tradicional.

4. Cromagem de zinco-níquel-cobalto (cromagem híbrida)

Esse é um tipo mais avançado de cromagem do que a cromagem normal, em que o cromo é substituído por zinco, níquel e cobalto, e esses elementos proporcionam proteção superior contra a corrosão, especialmente em ambientes agressivos. Isso envolve a aplicação da camada de cromo sobre uma liga de níquel e cobalto para melhorar a durabilidade geral e a resistência ao desgaste da peça.

Processo:

- Uma liga de zinco-níquel é aplicada à peça, que por sua vez é revestida na primeira camada.

- Em seguida, ele é cromado porque acrescenta outra camada de proteção.

Aplicativos:

- Componentes automotivos (por exemplo, peças de suspensão, componentes de motor)

- Máquinas pesadas e equipamentos industriais

- Peças expostas à água salgada ou a um ambiente úmido

Benefícios:

- Melhor resistência à corrosão para peças que operam em ambientes como sal e umidade.

- Maior resistência ao desgaste e ao atrito.

- É um acabamento mais duradouro e de alta durabilidade.

5. Cromagem decorativa/matte

A cromagem decorativa é semelhante à cromagem fosca, que não reflete, mas tem acabamento acetinado. Esse acabamento tem uma aparência mais uniforme e suave do que a cromagem brilhante de alto brilho, mas oferece os benefícios da resistência à corrosão da cromagem.

Processo:

Isso é semelhante à cromagem decorativa, exceto pelo fato de que a camada de cromo é aplicada e, em seguida, a superfície recebe um acabamento fosco usando um tratamento especializado, como acabamento abrasivo ou galvanoplastia controlada.

Aplicativos:

- Peças automotivas internas (por exemplo, componentes do painel de instrumentos, botões, maçanetas)

- Os usuários gostaram dos aparelhos eletrônicos e eletrodomésticos que apresentaram um acabamento menos vívido?

- Peças usadas no setor industrial que precisam de um acabamento inferior, mas ainda assim necessitam de proteção.

Benefícios:

- Estética mais suave, adequada para requisitos específicos de design.

- Mantém a resistência à corrosão e a durabilidade.

- Ele proporciona uma textura fosca exclusiva para você, sem comprometer o desempenho.

Cromagem, peças e ferramentas de fundição sob pressão de zinco

Para realizar o processo de cromagem de peças fundidas em zinco, são necessárias algumas ferramentas e equipamentos. Eles são usados na preparação, revestimento e acabamento das peças. Veja abaixo um detalhamento das ferramentas a serem usadas para a cromagem.

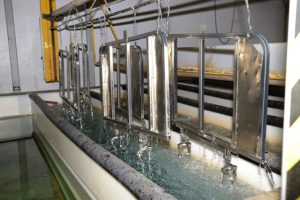

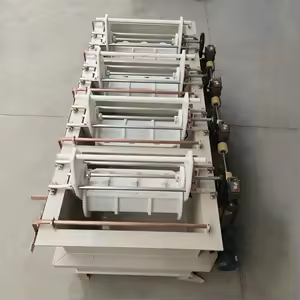

1. Tanque de galvanização (Tanque de galvanização)

Esse é o recipiente onde ocorre o processo de galvanoplastia, comumente chamado de tanque de galvanização. É um suporte de solução de galvanização para manter a solução de galvanização, como o ácido crômico ou a solução de cromo trivalente, e serve como um ambiente no qual o cromo pode ser depositado na peça fundida de zinco.

Ferramentas/peças:

- Solução eletrolítica de ácido crômico (ou cromo trivalente) (para cromagem tradicional ou opções ecologicamente corretas).

- Se necessário, para manter a temperatura da solução em seu nível adequado (45-60 °C), são usados elementos de aquecimento.

- Elétrica: É necessária uma tomada elétrica para extrair a corrente que acionará a galvanoplastia dentro do tanque.

- Isso é feito com um ânodo (um tipo de eletrodo que atua como eletrodo positivo de uma célula elétrica, como um eletrodo de carga metálica), normalmente um eletrodo de platina ou liga de chumbo, e um cátodo (a peça fundida de zinco que está sendo revestida).

Função

Uma peça fundida de zinco é imersa na solução e uma corrente elétrica é passada pelo banho, resultando na deposição de íons de cromo na superfície da peça.

2. Unidade de fonte de alimentação (retificador)

Agora estamos falando da unidade de fonte de alimentação (retificador) para conversão de galvanoplastia da corrente alternada (CA) em corrente contínua (CC) para galvanização.

Função:

- O retificador de corrente fornece uma corrente contínua estável e regular ao tanque de revestimento.

- O processo eletrolítico ocorre e a corrente conduz o processo eletrolítico no qual os íons de cromo se reduzem e são depositados na superfície da peça.

- Ele mantém a corrente e a tensão baixas para que a espessura e a qualidade do revestimento atinjam o nível desejado.

- Em particular, a cromagem precisa do fluxo correto de eletricidade, o que significa um fluxo constante, para que o processo seja bem-sucedido.

3. Cesta ou hastes do ânodo

A cesta ou as hastes do ânodo mantêm o material do ânodo no tanque de revestimento. Normalmente, chumbo, platina ou grafite são usados como ânodo no banho de galvanização, de acordo com o tipo de banho de galvanização.

Função:

- Durante a galvanização, o ânodo é responsável pela liberação de íons de cromo na solução.

- Durante a galvanização da peça fundida de zinco, ele se dissolve no banho e fica disponível como uma fonte contínua para manter o processo de galvanização.

4. Ferramenta de limpeza

Para garantir a aderência adequada da camada de cromo, as peças de zinco fundido devem ser cuidadosamente limpas antes do início do processo de galvanização. Esse processo utiliza várias ferramentas de limpeza:

Para garantir a aderência adequada da camada de cromo, as peças de zinco fundido devem ser cuidadosamente limpas antes do início do processo de galvanização. Esse processo utiliza várias ferramentas de limpeza:

a. Limpador ultrassônico

Ondas sonoras de alta frequência em um líquido são usadas em um limpador ultrassônico para remover sujeira, óleo e outros contaminantes da superfície das peças.

Função:

- Os contaminantes são removidos da superfície da peça fundida suavemente pelas pequenas bolhas criadas pelo limpador ultrassônico na solução de limpeza.

- Isso é usado para limpar locais da peça que não podem ser acessados manualmente, que são difíceis de alcançar ou que são muito complexos antes do revestimento.

b. Banho de imersão em ácido

Uma prática comum para gravar ou ativar a superfície da peça antes do revestimento é mergulhá-la em um banho de imersão em ácido.

Função:

- O ácido sulfúrico ou clorídrico é geralmente usado como um ácido comum.

- Esse banho de ácido ajuda a remover óxidos e quaisquer impurezas remanescentes da superfície fundida, a fim de obter a fixação adequada da camada de cromo.

5. Tanques de enxágue

São tanques de enxágue nos quais as peças são lavadas de quaisquer produtos químicos, óleos ou soluções de limpeza com os quais tenham entrado em contato após a limpeza, mas antes de mergulhá-las na solução de galvanização.

Função:

- Em diferentes estágios, tanques de enxágue de água são usados para garantir que nenhum resíduo de agente de limpeza ou de gravação seja deixado na peça.

- Normalmente, as peças são enxaguadas em água DI (deionizada) para evitar contaminação ou interferência no processo de galvanoplastia.

6. Tanque de niquelagem (opcional)

Em muitos casos, como no aço inoxidável, uma camada de niquelagem é realizada antes da cromagem para melhorar a adesão e o acabamento em geral. Essa etapa é executada no tanque de niquelagem.

O tanque de niquelagem é como o tanque de cromagem, mas tem uma solução eletrolítica de níquel, como sulfato de níquel ou cloreto de níquel.

Função:

- Primeiro, a peça é revestida com níquel para melhorar a ligação da peça fundida de zinco com a camada de cromo.

- Para ter um acabamento liso e atraente, o cromagem decorativa geralmente requer niquelagem.

7. Ferramentas de polimento

Depois que o cromo é revestido, as ferramentas de polimento são usadas para obter o acabamento final da superfície. Elas podem ser mecânicas ou manuais, de acordo com o acabamento necessário:

a. Máquinas de polimento

A máquina de polimento envolve o uso de uma roda de polimento que está girando com um composto abrasivo para polir a superfície cromada.

Função:

- Após a galvanização, o polimento é realizado para remover as imperfeições, alisar a superfície e obter um acabamento de alto brilho.

- Os compostos de polimento são polidos com discos de polimento feitos de algodão, feltro ou fibras sintéticas.

b. Almofadas abrasivas e panos de polimento

O polimento manual é realizado com o uso de almofadas abrasivas e panos de polimento em peças menores ou em áreas complexas onde não é possível chegar com uma máquina de polimento.

Função:

- Essas ferramentas contribuem muito para proporcionar um bom acabamento, sem nenhuma rugosidade na superfície ou imperfeição de cromo que possa permanecer após a galvanoplastia.

- Além disso, eles encontram uso para um acabamento fosco quando é necessário um acabamento não reflexivo.

8. Medidor de espessura (micrômetro)

Após o processo de cromagem, a espessura da camada de cromo é medida por um medidor de espessura ou um micrômetro.

Após o processo de cromagem, a espessura da camada de cromo é medida por um medidor de espessura ou um micrômetro.

Função:

- Ajuda-nos a garantir que a camada de cromo esteja na faixa adequada para a aplicação desejada.

- A ferramenta verifica se a camada de cromo é de qualidade uniforme e se as formas de uso uniforme garantem a resistência à corrosão e a aparência desejadas.

9. Monitores de temperatura e pH

Para garantir as condições ideais de temperatura, pH e solução para a cromagem, monitores de temperatura e medidores de pH são usados para monitorar a solução de cromagem durante o processo.

Função:

- A manutenção de resultados consistentes de galvanização é muito importante quando se trata de fatores como temperatura e níveis de pH.

- O pH da solução para cromagem deve estar dentro de uma faixa rigorosa (geralmente de 1,8 a 2,2) para permitir a deposição e o brilho adequado.

- A temperatura da solução é geralmente mantida entre 45 e 60 °C para diferentes tipos de revestimento.

Aplicações na indústria

Os benefícios da galvanização de componentes fundidos em zinco são usados por muitos setores.

Automotivo

O cromagem de peças de zinco fundidas sob pressão é frequentemente usado para dar mais estilo, além de proporcionar às peças fundidas sob pressão uma medida adicional de resistência a detritos da estrada, umidade e mudanças de temperatura Encanamento e acessórios de banheiro.

O cromo não corrói e sua superfície é facilmente limpa, por isso é capaz de resistir à corrosão e, portanto, é usado em torneiras, chuveiros e tudo o que se encaixa em um encanamento e em uma instalação de banheiro.

Em Eletrônicos de consumo

A fundição sob pressão de zinco é usada para fabricar peças de precisão, que são condutoras e duráveis para controles remotos, carregadores e conectores, entre outros.

Móveis e itens decorativos

Seja um puxador de gaveta ou uma luminária, você pode ter certeza de que esse tipo de peça permanecerá brilhante por muito tempo!

Benefícios das peças fundidas sob pressão de zinco cromado

1. Durabilidade

Uma das maiores vantagens dos itens de zinco fundido sob pressão revestidos com cromo é que a quantidade de desgaste, corrosão e danos físicos a que estão sujeitos é muito maior. A peça é protegida contra arranhões, oxidação e corrosão pelo cromo.

2. Estética

Não há brilho ou acabamento que não seja igualado pelo cromo. Mesmo em materiais de custo mais baixo, como o zinco, ele proporciona uma aparência premium, o que o torna um produto de referência para os consumidores.

3. Precisão

É possível obter alta precisão dimensional com a fundição sob pressão de zinco, e o revestimento adicional proporciona um produto de melhor aparência sem sacrificar as tolerâncias rígidas.

4. Eficiência de custos

O zinco é um material muito mais barato do que, por exemplo, o aço inoxidável ou o latão, mas o revestimento com cromo proporciona a aparência e o desempenho da mais alta qualidade por uma fração do preço.

5. Ambientalmente estável

A umidade, a exposição aos raios ultravioleta e as mudanças de temperatura não danificam as peças adequadamente revestidas porque elas têm maior resistência a esses fatores do que as peças não revestidas teriam por si só.

Desafios e considerações

Embora o processo tenha a vantagem de ser muito mais demorado, há algumas desvantagens na cromagem de zinco fundido sob pressão.

Porosidade da superfície

As peças fundidas de zinco são porosas. Sem uma camada intermediária g corretamente escolhida, a peça pode formar bolhas durante o revestimento.

Compatibilidade

Nem todas as ligas de zinco são cromadas com o mesmo sucesso. Algumas formulações precisam passar por algum processo para evitar descascamento e rachaduras durante a embalagem e o transporte.

Conformidade ambiental

As normas ambientais levaram as empresas a substituir os processos tradicionais de cromo hexavalente pelo cromo trivalente. Eles são mais seguros, mas podem ser notadas diferenças na aparência e no desempenho. Custo da rejeição

Uma alta taxa de rejeição torna o controle de qualidade importante, pois técnicas inadequadas de preparação da superfície ou de galvanoplastia podem causar isso.

Controle de qualidade na fundição sob pressão de zinco com revestimento

- Os fabricantes precisarão investir nos seguintes itens para garantir uma peça de fundição sob pressão de zinco cromado de alta qualidade.

- Revestimento após a inspeção da superfície e, em seguida, é novamente limpo com jato de ar para a inspeção final da superfície.

- A confiabilidade da aplicação uniforme é confirmada por meio de testes de espessura.

- Para verificar a ligação da camada, testes de adesão

- Testes de durabilidade de corrosão u, como testes de névoa salina

- Os erros e a consistência de lote para lote são reduzidos pela automação, instalações de sala limpa e monitoramento químico avançado usado por fornecedores confiáveis.

Futuro das peças fundidas sob pressão de zinco cromado

A ênfase cada vez maior na resistência à corrosão, no design do produto e na sustentabilidade da liga impulsionará a demanda por cromagem e peças de fundição sob pressão de zinco. O setor está mudando rapidamente devido às novas técnicas de cromagem e aos novos substitutos ecologicamente corretos para o cromo tradicional.

Além disso, as inovações na fundição sob pressão de zinco estão possibilitando o desenvolvimento de revestimentos híbridos que combinam os melhores atributos do cromo com os aspectos antimicrobianos ou antiimpressão digital, características que não existem no cromo. Isso é particularmente importante no setor de saúde e em outras categorias de produtos de consumo de alto contato.

Conclusão

Através de cromagem fundição de zinco O processo de fabricação de peças de aço inoxidável oferece o melhor dos dois mundos: alta precisão e baixo custo de fabricação, com acabamento premium e desempenho durável. O processo exige muita experiência e controle de qualidade, mas as peças resultantes são muito comuns em aplicações industriais com requisitos de estética, resistência à corrosão e confiabilidade mecânica.

Ao descrever os benefícios, os desafios e as práticas recomendadas da cromagem de zinco fundido sob pressão, os fabricantes podem criar produtos melhores e mais duradouros que se destacam em um mercado competitivo. A capacidade de aproveitar a fundição sob pressão de zinco e o cromo faz dela um dos pilares da produção na manufatura moderna de hoje, pois é impossível errar com ela, seja em uma peça funcional ou em detalhes decorativos.

Perguntas frequentes:

1: Qual é o motivo da aplicação de cromagem nas peças de fundição sob pressão de zinco?

As peças fundidas de zinco são especialmente aprimoradas pelo cromagem, pois esse revestimento permite que elas tenham melhor durabilidade da superfície, resistência à corrosão e aparência para uso automotivo, eletrônico ou decorativo.

2: Como a fundição sob pressão de zinco é cromada?

Ele limpa a peça, aplica uma pequena quantidade de camada de cobre ou níquel, aplica placas de níquel para proporcionar resistência à corrosão e, em seguida, aplica uma camada muito fina de cromo para dar brilho e revestimento duro.

3. Quais são os desafios da galvanização de peças fundidas de zinco?

Os desafios existentes são a porosidade da superfície e a preocupação com a adesão adequada entre as camadas, além daqueles relacionados ao próprio processo tradicional de cromagem, especialmente os ambientais.

4) Quanto tempo dura o processo de cromagem em peças fundidas sob pressão de zinco?

Com uma boa manutenção, a expectativa de vida de um trabalho de cromagem é de 5 a 10 anos ou mais, dependendo de como ele é exposto ao ambiente e da qualidade do processo de cromagem.

0 comentários