Há duas maneiras comuns de garantir que as juntas sejam seguras e confiáveis: usando furos roscados e furos rosqueados. Embora esses termos sejam usados com frequência, eles se referem a processos e resultados diferentes. É importante que engenheiros, operadores de máquinas e fabricantes saibam a diferença entre furos roscados e furos rosqueados, bem como suas respectivas aplicações.

Este artigo abordará as definições, os processos e as aplicações de furos roscados e rosqueados. Ele abordará aspectos técnicos, considerações de custo, comparações de desempenho, fornecendo, assim, um guia completo sobre como escolher o tipo certo de furo para diferentes necessidades industriais.

Furos roscados vs. furos roscados

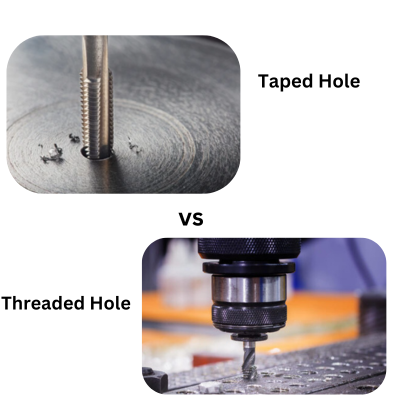

Furos roscados

Furos roscados são usados para criar furos roscados, cortando roscas internas em um furo pré-perfurado. Isso é chamado de rosqueamento e geralmente é feito quando um parafuso ou perno precisa ser fixado firmemente em metal ou outros materiais. Os furos roscados são amplamente utilizados em aplicações automotivas, aeroespaciais e de maquinário porque podem proporcionar roscas fortes e permanentes.

Exemplo de dados de furo roscado

Furos roscados

Por outro lado, um furo rosqueado é formado com o uso de uma ferramenta de rosqueamento ou fresa de rosca. Ao contrário dos furos roscados, que são feitos após a perfuração. Há diferentes métodos para produzir um furo roscado, incluindo rosquear diretamente em um componente ou por meio de um furo existente. Os furos roscados têm várias finalidades, pois podem ser adaptados a diversos componentes, como peças de alta precisão em produtos eletrônicos e bens de consumo.

Exemplo de dados de furo roscado

Diferenças entre furos roscados e furos com rosca

Diferenças de processo

Os processos de criação de furos roscados e de rosca diferem significativamente:

-

Processo de rosqueamento: Os furos roscados são feitos por meio da perfuração de um furo e, em seguida, usando um macho para cortar roscas internas. Os vários tipos de machos incluem machos de corte, machos de formação, machos cônicos e machos de encaixe, que são adequados para diferentes materiais e tamanhos de rosca.

-

Processo de rosqueamento: Ferramentas de rosqueamento ou ferramentas de corte são usadas para criar furos rosqueados. O processo de rosqueamento pode ser feito tanto em roscas internas quanto externas, conforme necessário. Frequentemente, são necessárias várias passagens para obter a profundidade e o passo corretos da rosca desejada.

Diferenças estruturais

Os furos roscados e com rosca também apresentam diferenças estruturais:

-

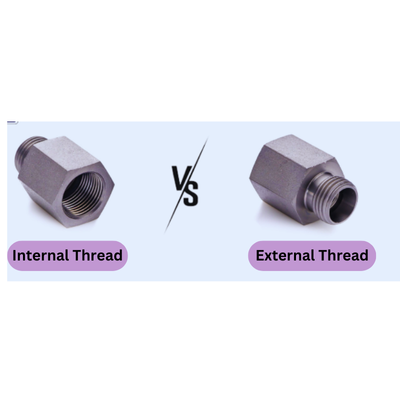

Roscas internas vs. roscas externas: Normalmente, um furo roscado tem roscas internas, e os furos rosqueados também podem ter roscas externas ou internas, dependendo do método aplicado.

-

Tamanho do furo e da rosca: É importante considerar o tamanho do furo ao escolher o tamanho da rosca correspondente, tanto para rosqueamento quanto para rosqueamento. Essas medidas geralmente são regidas por diretrizes industriais, como os Padrões de Rosca Unificados ou os Padrões de Rosca Métricos.

-

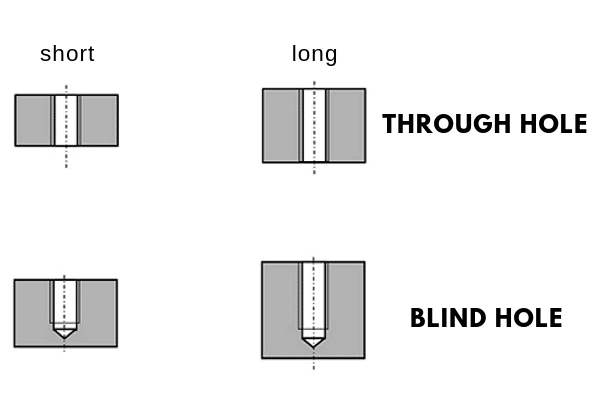

Furo cego vs. furo passanteOs furos roscados sobrevivem como furos passantes ou cegos, enquanto os rosqueados possuem tipos diferentes, como furos passantes, cegos e de folga.

-

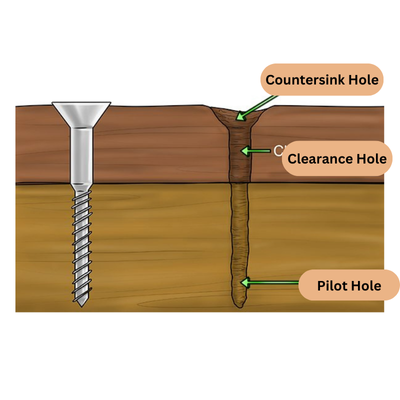

Definições de furo de folga e furo piloto: Os furos de folga na usinagem são um pouco maiores do que o diâmetro do parafuso, o que facilita a montagem. Por outro lado, os furos-piloto são menores e orientam um macho ou uma ferramenta de rosqueamento para fazer roscas precisas.

Comparação entre furos roscados e furos roscados

Comparação de desempenho e aplicativos

O desempenho e as aplicações de furos roscados e rosqueados variam de acordo com vários fatores:

-

Materiais: Metais duros, metais macios, plásticos e compostos podem ter furos roscados e furos rosqueados. Entretanto, a escolha do tipo de furo e da ferramenta específica pode mudar com base na dureza do material, entre outros fatores.

-

Velocidade e eficiência: Em geral, o rosqueamento é mais rápido e direto do que o rosqueamento, especialmente com grandes quantidades de componentes. Mesmo assim, a rosca é mais versátil e precisa, o que a torna adequada para aplicações de alta precisão.

-

Volume e produção em lote: Para produção em massa Para fins de produção, os furos roscados podem ser mais baratos porque podem ser utilizadas máquinas automatizadas e ferramentas de rosqueamento. Os furos roscados podem exigir mais trabalho manual e tempo, embora geralmente sejam mais simples de produzir.

Fatores econômicos e de custo

As implicações de custo do uso de furos roscados em comparação com furos rosqueados podem ser significativas:

-

Custos de instalação e ferramentas iniciais: Os instrumentos de rosqueamento normalmente são mais baratos e fáceis de preparar do que as ferramentas de rosqueamento e as fresas de rosca, que podem exigir equipamentos específicos.

-

Preço por unidade: O preço por unidade dos furos roscados é normalmente menor em comparação com o dos furos rosqueados, especialmente na produção em pequena escala. No entanto, quando se trata de produção em larga escala, a capacidade de automação do rosqueamento pode ajudar a economizar custos.

-

Manutenção e expectativa de vida útil das ferramentas: Enquanto os instrumentos de rosqueamento se desgastam mais rapidamente, principalmente quando utilizados com materiais duros, as ferramentas de rosqueamento, que são caras, geralmente têm vida útil mais longa e podem ser afiadas novamente ou substituídas com facilidade.

Qualidade e confiabilidade

A qualidade e a confiabilidade dos furos roscados e rosqueados são considerações críticas:

-

Resistência e durabilidade: Em geral, os furos rosqueados têm mais resistência e capacidade de carga do que os furos roscados, especialmente quando são usadas roscas externas.

-

Precisão e exatidão: Garantir melhor precisão e precisão, o rosqueamento é particularmente aplicável em centros de rosqueamento de alta velocidade, bem como em máquinas CNC em que são necessárias tolerâncias rígidas.

-

Problemas em potencial: Os furos roscados tendem a sofrer com aparas de metal e desgaste da rosca, entre outros fatores que podem afetar a durabilidade das próprias roscas.

Aspectos técnicos de rosqueamento

Detalhes do processo de rosqueamento

A criação de furos roscados envolve várias etapas e considerações importantes:

-

Perfuração e preparação do furo piloto: Um furo piloto deve ser feito antes do início do rosqueamento; esse furo é menor do que o diâmetro final da rosca. Um suporte de torneira ajuda a guiar a torneira enquanto cria roscas precisas.

-

Ferramentas de rosqueamento e seu uso: Para fazer roscas em diferentes materiais e requisitos de furos, são necessários vários tipos de machos, como machos cônicos e machos de encaixe, torneiras de fundo etc., podem ser empregados.

-

Centros de rosqueamento de alta velocidade e suas vantagens: Os centros de rosqueamento de alta velocidade permitem a produção rápida de um grande número de furos roscados com maior precisão.

Detalhes do processo de rosqueamento

O processo de rosqueamento envolve a criação de roscas dentro de um orifício perfurado ou diretamente em um componente:

-

Criação de roscas dentro de um furo perfurado: O rosqueamento dentro de um furo exige controle preciso e o uso de ferramentas especializadas de rosqueamento ou fresas de rosca. Isso pode tornar necessárias várias passagens para atingir a profundidade de rosca desejada.

-

Fresa de rosca versus macho de corte: As fresas de rosca têm mais flexibilidade e precisão do que os machos de corte, especialmente em máquinas CNC, pois podem fazer vários tamanhos e passos sem trocar de ferramenta.

-

Rosqueamento e rosqueamento em máquinas CNC: Nas máquinas CNC, os processos de rosqueamento e rosqueamento são automatizados, o que permite obter alta precisão e exatidão.

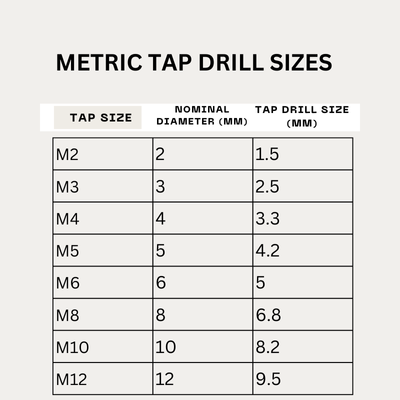

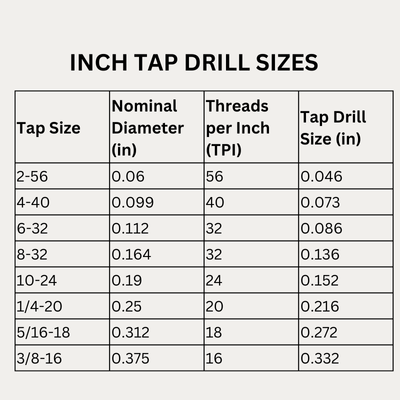

Tabela de tamanhos de brocas e machos

Uma tabela de tamanhos de machos e brocas é um dispositivo muito importante para os operadores de máquinas e engenheiros, pois fornece o tamanho de broca adequado para um determinado macho. A tabela garante que o furo piloto tenha o tamanho certo para o rosqueamento, o que evita alguns problemas, como o desgaste da rosca ou roscas incompletas.

Tamanhos métricos de broca de rosca

Tamanhos de broca de rosca em polegadas

Alternativas mútuas para furos perfurados ou roscados

Há outros métodos para criar threads internas:

-

Insertos helicoidais: Provisões roscadas fortes podem ser feitas em materiais macios ou danificados com o uso de insertos helicoidais e também podem ser substituídas se ficarem desgastadas.

-

Rolagem de rosca: Nesse método, as roscas são criadas por meio da deformação do material, o que as torna mais fortes e mais resistentes à fadiga.

Como fazer um furo em metal?

Estas são as etapas a serem seguidas ao fazer um furo em um metal:

-

Faça o furo piloto: Selecione o tamanho correto da broca na tabela de tamanhos de brocas e machos.

-

Lubrifique a torneira: Aplique fluido de corte de modo a minimizar o atrito e o desgaste da ferramenta.

-

Alinhar o macho: certifique-se de que o macho esteja alinhado com o furo para evitar roscas cruzadas.

-

Girar a torneira: use uma chave de torneira para que você possa girá-la, cortando assim a rosca no furo.

-

Limpe as fichas: Ocasionalmente, afaste-se da torneira para remover quaisquer lascas de metal, evitando assim a formação de bolhas.

Dicas para criar furos roscados perfeitos

-

Use as ferramentas corretas: Os machos e as ferramentas de rosqueamento corretos devem ser usados de acordo com o material e o tamanho da rosca.

-

Manter o alinhamento adequado: É necessário ter um alinhamento perfeito do macho ou da ferramenta de rosqueamento com o furo.

-

Controle da velocidade de corte: O superaquecimento e o desgaste da ferramenta podem ser evitados com o uso da velocidade de corte correta.

-

Verificar a qualidade da rosca: Verifique se há defeitos nas roscas e certifique-se de que elas atendam às especificações exigidas.

Diâmetro do furo roscado adequado

Os fatores a seguir precisam ser considerados ao determinar o diâmetro adequado para um furo roscado.

-

Tipo de material: Materiais diferentes podem exigir tamanhos e passos de rosca diferentes.

-

Requisitos de carga: A carga esperada no fios influenciará o tamanho e a profundidade da rosca.

-

Padrões do setor: A conformidade com os padrões do setor garante a compatibilidade com parafusos e porcas.

Custo e fabricação

Há efeitos econômicos na escolha de furos roscados ou com rosca, que são:

-

Custo-efetividade: Para a fabricação em pequena escala, os furos roscados geralmente são mais econômicos, enquanto a produção em grande escala ou automatizada pode se beneficiar do uso de furos rosqueados.

-

Considerações sobre a fabricação: Algumas delas incluem custos de ferramentas, desperdício de material e velocidade de produção.

-

Implicações de custo a longo prazo: Incluem manutenção, ferramentas de substituição e possível tempo de inatividade durante o processo de produção.

Prós e contras do furo roscado versus furo roscado

Benefícios dos furos roscados

-

Simplicidade e facilidade de criação: São fáceis de criar e exigem menos equipamentos especializados.

-

Custo-benefício na produção em pequena escala: Os furos roscados são econômicos para a produção em pequena escala porque os custos iniciais e o investimento em ferramentas são baixos.

Vantagens dos furos roscados

-

Versatilidade e adaptabilidade: Os furos roscados podem ser usados em uma ampla gama de aplicações e em vários tipos de materiais.

-

Maior resistência e capacidade de carga: Os furos roscados externos são especialmente mais resistentes.

Desvantagens dos furos roscados

-

Limitações de tamanhos e materiais: Nem todos os tamanhos de rosca ou materiais são apropriados para furos de rosca.

-

Ferramentas que se desgastam rapidamente: As ferramentas de rosqueamento podem se desgastar rapidamente, principalmente ao trabalhar em superfícies duras.

Desvantagens dos furos roscados

-

Necessidade de processos e equipamentos mais complexos: Os furos rosqueados exigem ferramentas e equipamentos especializados para rosqueamento.

-

Custo de configuração inicial mais alto: O custo das ferramentas e dos equipamentos de rosqueamento pode ser mais alto, especialmente para a produção automatizada.

Conclusão

Usinagem A indústria e a fabricação não podem prescindir de furos roscados em suas operações. Esses dois tipos de furos têm vantagens e aplicações diferentes. Para entender essas diferenças, precisamos examinar os processos envolvidos, seus custos e o desempenho resultante.

0 comentários