Under de senaste decennierna har fordonsindustrin genomgått dramatiska förändringar på grund av vissa krav, bland annat på lätta, bränsleeffektiva och miljöneutrala fordon. En av de många resurser som används för att hantera dessa krav är aluminium, som har fått en central roll i form av gjutgods där aluminium används. Det faktum att aluminium är lätt, korrosionsbeständigt och har goda mekaniska värden gör det till ett idealiskt material för att ersätta andra tyngre järnmetaller som används i flera fordonsapplikationer. På grund av de höga utsläppskraven och tillverkarnas försök att uppfylla dem och arbeta med den så kallade förbättrade prestandan har användningen av aluminiumgjutgods ökat till nästan alla områden inom bildesign och tillverkning.

Varför aluminium? Dynamisk efterfrågan på tillgångar

En av egenskaperna hos aluminium är att det har ett antal inneboende materialegenskaper som gör det mycket lämpligt inom bilindustrin. Till att börja med har aluminium ungefär en tredjedel så hög densitet som stål, vilket innebär att fordonens totalvikt blir betydligt lägre. En sådan viktbesparing leder till ökad bränsleekonomi och minskade utsläpp. För det andra har aluminium en mycket god värmeledningsförmåga, så metaller kan vara användbara i en del som utsätts för hög temperatur, som i motorblock och topplock. Det är också mycket motståndskraftigt mot korrosion, särskilt i legeringar med andra metaller som kisel, magnesium eller koppar. Dessa legeringar ökar hållfastheten men minskar inte duktiliteten, och därmed kan komplexa delar gjutas utan att kompromissa med prestanda. Dessutom kan aluminium lätt återvinnas, vilket är ytterligare en miljömässigt gynnsam aspekt i den redan imponerande listan över fördelar. Detta passar perfekt med trenden inom fordonsindustrin att bli hållbar och anta en cirkulär ekonomi i detta avseende.

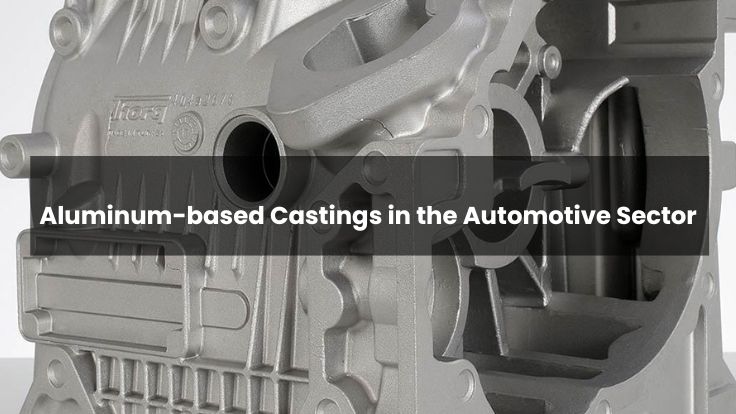

Typiska metoder för gjutning av bildelar i aluminium

Produktion av aluminiumdelar i bilar använder ett antal gjutningsmetoder, varav de mest populära är följande: gjutning av form, sand och permanent form. Hög volym Gjutning är särskilt populärt i detta avseende på grund av dess precision och repeterbarhet. Det innebär högt tryck, tvingar smält aluminium i stålformar, vilket följaktligen gör delar släta när det gäller ytfinish och precision. Klonkopplingsobjekt, motorgjutet cylinderhuvud, kiselbronsfläns samarbetar med lång anslutning, anpassningsbar till olika storlekar och komplexitet hos delen, kan användas. Sandgjutning har mindre precision och är långsammare, men den används på motorblock och stora konstruktionsdelar. Permanent formgjutning har semi-permanenta metallformar. Denna metod är kostnadseffektiv men kompromissar inte med kvaliteten, särskilt inte när det gäller produktionsvolymer av mellanprodukter. Var och en av metoderna väljs beroende på de särskilda mekaniska och designmässiga kraven på den tillverkade komponenten.

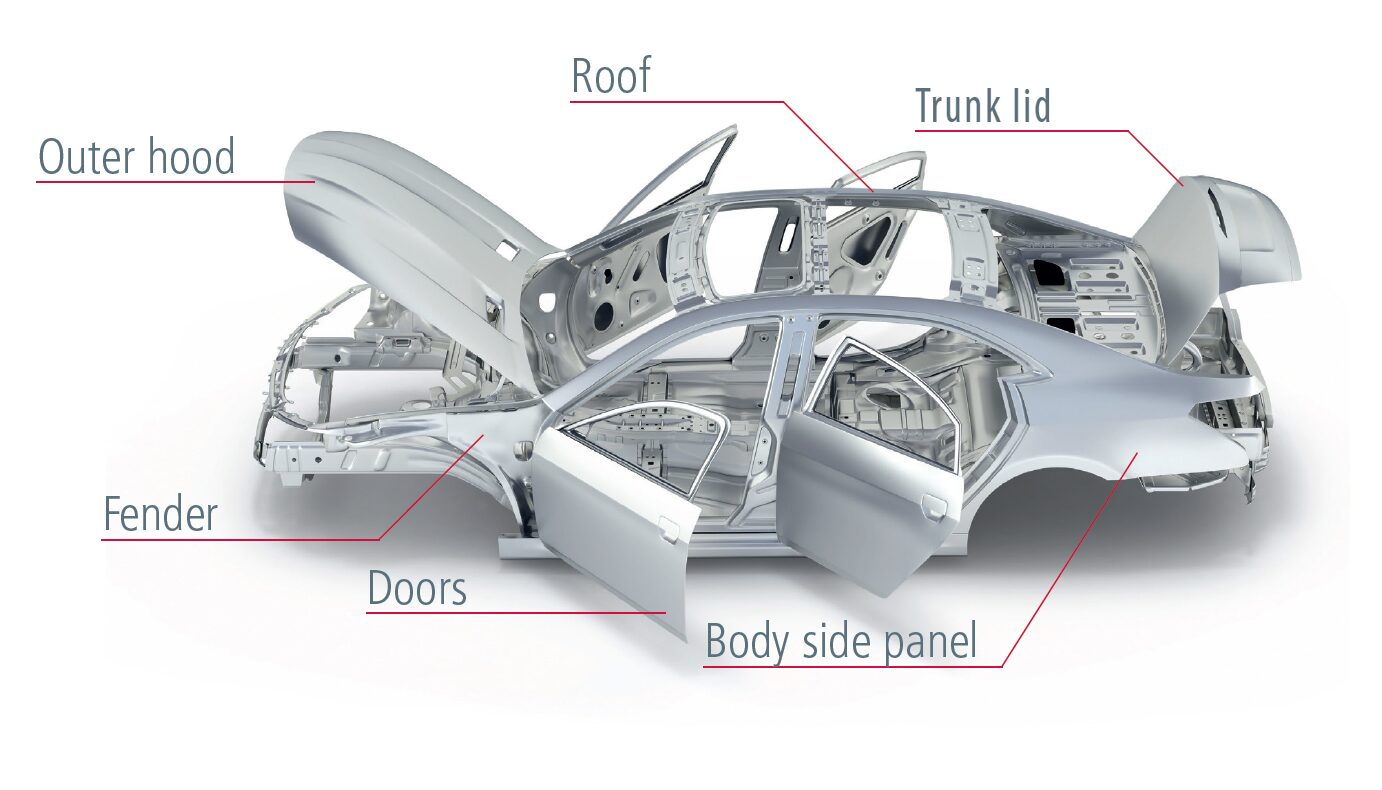

Ventilkåpor av aluminium, Hjulkåpor av aluminium

Olika komponenter i bilar tillverkas med hjälp av aluminiumgjutgods. De vanligaste är motorblock, cylinderhuvuden, transmissionshus, fjädring och hjul. Aluminium är också vanligt i elfordon (EVs) i motorhus, batterihus samt i strukturella ramar. Komponenterna gynnas av det faktum att aluminium hjälper till att förena styrka med låg vikt, vilket förbättrar fordonets dynamik och hantering samt effektivitet. Övergången till aluminium har gjort det möjligt för ingenjörerna att i de flesta fall konstruera mindre delar som fungerar lika bra eller bättre än sina motsvarigheter i stål. Aluminiumgjutningens flexibilitet kan också säkerställa att olika funktioner införlivas i en gjutning, vilket hjälper till att minska antalet involverade komponenter och göra monteringsuppgifter stressfria.

Fördelar och svårigheter vid användning av aluminiumgjutgods

Att börja använda aluminiumgjutgods skulle innebära många fördelar men också en del utmaningar. Positivt är att användningen av aluminium hjälper till att uppnå målen för viktminskning utan att störa konstruktionernas integritet. Det ökar också korrosionsbeständigheten och förbättrar värmehanteringen i högtemperaturapplikationer. Det har dock medfört svårigheter när det gäller kostnader och tillverkning. En del äldre material är billigare än aluminium, och gjutningen måste kontrolleras ordentligt för att säkerställa att det inte finns några brister, t.ex. porositet eller krympning. Även om aluminiumdelarna är starka tenderar de att ha en lägre utmattningshållfasthet jämfört med stål, vilket begränsar deras användning i de flesta applikationer med höga påfrestningar. Ytterligare utveckling och forskning kan dock lösa dessa problem så att aluminiumgjutning kan användas som ett möjligt alternativ till ett växande antal bildelar.

Aluminiumgjutning på el- och hybridbilar

I och med övergången till el- och hybriddrivlinor inom fordonsindustrin, aluminiumgjutgods blir allt mer nödvändiga. Elbilar kräver lättviktsmaterial eftersom de stora mängderna batterienheter ökar bilarnas vikt, vilket har en direkt inverkan på fordonens räckvidd och effektivitet. Aluminium är det perfekta materialet för detta behov. Batterihöljen och elmotorhöljen gjutna i batterihöljen, elmotorhöljen, inverterhöljen och underramar är aluminiumgjutgods som finns i elbilar. Sådana delar måste vara robusta och värmeeffektiva eftersom elfordonen har värmekällor i de elektroniska kretsarna. Införandet av aluminiumgjutgods i upphängnings- och chassisystemen förbättrar också fordonsdynamiken genom en minskning av tyngdpunkten och den ospända massan. Framtidens mobilitet blir snabbt aluminiumintensiv när det gäller framtida EV-plattformar, och många stora biltillverkare utformar sina plattformar specifikt kring materialet.

Hållbarhet och miljö

Kopplingen till hållbarhetsbegreppet måste vara ett av de starkaste argumenten för att använda aluminium i bilar. Aluminium kan återvinnas om och om igen utan att kvaliteten påverkas, och återvinningen av aluminium förbrukar cirka 5 procent av den energi som behövs för att göra primäraluminium till malm. Detta innebär att återvunnet aluminium gjuts för att ge en enorm besparing i koldioxidutsläpp vid tillverkning av fordon. Nej, med många motorfordonsleverantörer som inrättar återvinning av slutna kretsar, används det skrapade aluminiumet under bearbetning och trimning igen genom smältning. Eftersom bilar med lättmetaller förbrukar en mindre mängd bränsle eller energi spelar aluminiumgjutning också en indirekt roll i lägre utsläpp under hela bilens livslängd. Detta är den dubbla miljöfördelen, både i produktions- och driftsprocessen, som gör aluminium till ett kritiskt material för alla tillverkare som avser att följa de strängare miljöbestämmelser som upprättas runt om i världen idag.

Ekonomi och marknadstrender

Även om den initiala kostnaden för aluminium kan vara dyrare än för konventionellt stål eller järn, uppväger den långsiktiga ekonomiska fördelen vanligtvis nackdelarna. Bränsleförbrukningen är lägre i lätta fordon, vilket innebär att konsumenten sparar pengar på lång sikt. Den andra fördelen för biltillverkarna är att de kan uppfylla utsläppskraven utan att enbart vara beroende av dyra efterbehandlingssystem. Dessutom får gjutning av aluminium också en konkurrensfördel till följd av optimering av processerna och automatisering samt expansion av aluminiumsmältverk och gjuterier över hela världen. Ökad efterfrågan på bilar har lett till innovation i leveranskedjorna för aluminium, eftersom nya platser byggs nära fordonscentrum så att leveranskedjorna inte behöver köra långt för att möta efterfrågan. Enligt de aktuella marknadsundersökningsresultaten kommer den globala marknaden för aluminiumgjutning för fordonsindustrin sannolikt att uppleva en stadig tillväxt med fortsatt elektrifiering av fordon, lättviktsfordonsoperationer och ständigt ökande efterfrågan på energieffektivitet.

OEM- och gjuterisamarbete

Aluminiumgjutning i fordon kräver avancerat samarbete mellan OEM (Original Equipment Manufacturers) och gjutningsleverantörer för att det ska bli effektivt. Detta är det samarbete som behövs för att se till att designen görs på ett sådant sätt att de är effektiva och lätta att tillverka. Gjuterierna involveras också i de inledande faserna av fordonsdesignen för att hjälpa ingenjörerna att utforma delar som kan gjutas på ett mer effektivt och mindre defekt sätt. Högteknologisk datoriserad simulering gör det möjligt att parkera gjutdelar virtuellt, vilket kan användas för att förutse flödesprofiler, kylhastighet och de områden som kan orsaka problem redan innan den faktiska produktionen av den aktuella delen påbörjas. Denna integrerade design-för-tillverkningsprocess kommer inte bara att minska ledtider och avfall, utan den kommer också att garantera delar av bättre kvalitet som kan passera genom stränga fordonskrav.

Ny teknik inom gjutning av aluminium

De senaste åren har vi sett nya landvinningar inom aluminiumgjutningstekniken, vilket har utvidgat ramarna för vad som är möjligt när det gäller komplexitet, kvalitet och produktionseffektivitet. Ett exempel på detta är införandet av högtrycksvakuumgjutning som resulterar i ännu sämre gasporositet, vilket ger starkare och mer tillförlitliga komponenter. Detta håller på att få fäste i de strukturella fordonskomponenterna där mekanisk integritet är av största vikt. Den andra uppfinningen är gjutning av halvfast metall där en tixotropisk uppslamning av aluminiumlegering används för att producera gjutgods med bättre yt- och dimensionstolerans. Dessa tekniker gör att man inte behöver göra någon efterbearbetning och gör det möjligt att tillverka tunnare tvärsnitt, vilket är mycket önskvärt vid konstruktion av bilar med låg vikt.

Dessutom använder man nu 3D-printade sandformar och kärnverktyg för de komplexa gjutningarna, vilket underlättar snabb prototypframtagning och gör det möjligt att skapa former som inte var möjliga med traditionella metoder. Kombinationen av både additiv tillverkning och gjutteknik är en växande förmåga att uppnå designoptimering och att förkorta tiden till marknaden. Observation i realtid och artificiell intelligens. Detta är integrerat i gjuterier för att undersöka formfyllning, stelning och defektprognoser, liksom aluminiumgjutningsprocessen blir mer intelligent och fri från misstag.

Strategier för återvinning av uttjänta produkter

- Biltillverkarna skapar fordon på ett sådant sätt att de underlättar demontering genom att använda gjutna delar.

- Återvinning mellan biltillverkare och leverantörer genom slutna kretslopp blir allt vanligare.

- Sorteringstekniken, till exempel virvelströmsseparatorer, förbättrar renheten hos det återvunna aluminiumet.

- Strukturella gjutgods tillverkas av aluminiumskrot som återlegeras i skrotmotorer och hjul.

Nya inriktningar för gjutning av fordon

- Aluminium med nanopartiklar som är styva i nästa generation.

- Utveckla biobaserade smörjmedel som fungerar som gjutsmörjmedel för att minska miljöeffekterna.

- Utveckling av skumgjutning och gitterstruktur för energiupptagningsförmågan vid krockar.

- Silikonbaserade kombinationselement av aluminiumgjutgods med termoplaster och kolfiberkompositer.

Fallstudier av industriledare och införande av aluminium

Flera stora motorföretag har accepterat storskalig användning av aluminiumgjutning. Ett exempel är Tesla, som har uppmärksammats för sin användning av giga-gjutning, en process där stora delar av bilens stomme gjuts i ett stycke genom högtrycksgjutmaskiner i aluminium. Metoden snabbar upp processtiderna radikalt och minskar också antalet delar, antalet svetsar och antalet fästelement, vilket skapar en enklare montering och ytterligare strukturell styvhet. Ford, å andra sidan, använder aluminiumintensiva karosser i sin serie av F-150 lastbilar eftersom man drar nytta av aluminiumets viktminskande förmåga för att motverka volymen och styrkan hos sina bilar och uppnå bättre bränsleeffektivitet utan att förlora i styrka.

BMW har fortsatt att införliva användningen av aluminiumgjutgods, särskilt i chassit och drivlinan i sin serie av hybrid- och elbilar. Med aluminiumfjädringsdelar förbättrar BMW också hanteringen och känslan av att färdas på vägen genom att sänka den ospända vikten. Dessa praktiska fall förklarar på vilket sätt olika tillverkare anpassar strategierna för aluminiumgjutning efter varumärkets uppfattning och prestanda i fordonet.

Överväganden kring Supply Chain och Sourcing

- OEM-tillverkare fortsätter att gynna lokala aluminiumgjuterier i syfte att minska utsläppen från logistiken.

- Tier-1-leverantörerna integrerar sig själva vertikalt (med gjutning och bearbetning).

- För att certifiera att aluminiumkällorna är hållbara införs också spårbarhetssystem.

Aluminiumgjutning för bilar - kvalitetskontroll och standarder

Eftersom många av bildelarna är säkerhetsrelaterade är kvalitetssäkringen vid gjutning av aluminium av största vikt. Gjuterier måste vara medvetna om strikta standarder, inklusive ISO/TS 16949, som reglerar området för kvalitetsstyrningssystem inom bilindustrin. Flera kvalitetssäkringsåtgärder för inspektion, inklusive oförstörande provning, omfattar användning av röntgeninspektion, ultraljudstestning och färgpenetrerande inspektionstekniker som regelbundet används för att identifiera inre och ytliga defekter innan delarna monteras i fordonet.

Det andra viktiga området är processtyrning. Parametrar för formtemperatur, kylhastighet och smältans renhet måste kontrolleras noggrant. Gjutdefekter som orsakas av icke-metalliska föroreningar eller inneslutningar i aluminiumsmältan kan påverka prestandan. För att lindra detta används avgasningsmetoder och filtrering. Vissa gjuterier använder också sofistikerad simuleringsprogramvara för att modellera hela gjutprocessen så att ingenjörerna kan förutse och åtgärda gjutproblemen före produktion. Sådana initiativ säkerställer att aluminiumgjutgods klarar de höga mekaniska och säkerhetsmässiga krav som fordonsindustrin ställer.

Lättvikt och integrering av ny teknik: Vägen framåt

I framtiden förväntas aluminiumgjutgods få en ännu viktigare roll i tillverkningen av bilar, eftersom fordonsindustrins designfilosofier ger vika för plattformisering, modularisering av fordonsarkitekturen och system med flera olika komponenter. Låg vikt kommer att förbli en högprioriterad fråga, inte bara för att spara bränsle utan också för att förlänga räckvidden för elfordon och förbättra funktionaliteten hos autonoma system, där balans och viktfördelning är avgörande.

Fler möjligheter till integration med smarta material och inbyggda sensorer finns också i framtiden. Forskare undersöker möjligheterna att bädda in sensorerna i gjutna aluminiumdelar och i realtid övervaka stressnivåer, temperatur och utmattningsnivåer. Det kan leda till smarta element som varnar förare eller servicecenter redan innan ett haveri inträffar och passar in i framtiden för uppkopplade bilar: förebyggande underhåll.

Dessutom kommer de fortsatta framstegen med att skapa nya aluminiumlegeringar, som tränas för att förbättra utmattningshållfastheten, duktiliteten och värmebeständigheten, att göra det möjligt att använda dem i mer utmanande typer av användning. Sammanfogningstekniker för flera material, som friktionssvetsning och limning, kommer att bidra till en smidig integration mellan aluminium och kompositer eller höghållfasta stål och öka den strukturella och mångfacetterade användningen av fordon som finns i den moderna världen.

Aluminiums strategiska roll i EV-arkitektur

- Gör det möjligt att integrera batteripaketen i strukturella plattformar (t.ex. strukturella batteritråg).

- Möjliggör ännu tunnare, men styva underredspaneler för att minska höjden och därmed förbättra aerodynamiken på alla fordon.

- Hjälper till att avleda värme i den elektroniska drivlinan så att ytterligare kylsystem inte behövs.

- Möjliggör större gjutning i ett stycke, vilket resulterar i lägre kostnader för svetsning och konsolidering av delar.

Anpassning av speciallegeringar för fordonsindustrin

- Motordelarna tillverkas företrädesvis av aluminiumlegeringar med hög kiselhalt på grund av deras slitstyrka.

- Värmebehandlingsbara legeringar som A356 och A319 är speciellt utformade för att användas i ett material som är hållfasthetskänsligt.

- Från och med idag tillsätts magnesium eller koppar till hybridaluminiumlegeringen för att få en förbättrad termisk stabilitet.

- Speciella mikrostrukturer utvecklas så att en balans mellan styrka och duktilitet kan uppnås i områden som påverkas av en krasch.

Anpassning på regional nivå och trender i den globala marknadsdynamiken

Användningsnivåerna för aluminiumgjutgods inom fordonsindustrin varierar kraftigt beroende på geografiskt område, där olika faktorer bidrar till användningen, t.ex. den industriella infrastrukturen i området, bestämmelser i miljölagar och skillnader i fordonsdesign. Nordamerika, närmare bestämt USA, har upplevt en drastisk ökning av användningen av aluminiumgjutgods, särskilt när det gäller tillverkning av pickuptruckar och elbilar. De amerikanska biltillverkarna har legat i framkant när det gäller innovationer inom användningen av gjuten aluminium för att tillverka karosser och aluminiumgjutningstekniker, med en bra regeringspolitik för att främja deras bränsleeffektivitet och låga vikt. Under tiden fokuserar länder i Europa, inklusive Tyskland, Frankrike och Storbritannien, på högpresterande teknik och efterlevnad av miljöstandarder, så frekvent användning av aluminium kan observeras i lyx-, sport- och elbilar. De europeiska gjuterierna är särskilt kända för precisionsgjutning och utveckling av legeringar.

Länder i Asien och Stillahavsområdet, som Kina, Japan och Sydkorea, utökar snabbt sin användning av aluminium inom bilindustrin. Kina har specifikt tagit på sig rollen som världsledare inom elbilstillverkning och gör intensiva investeringar i den lokala infrastrukturen för gjutning och smältning av aluminium. Japanska biltillverkare har alltid varit mer fokuserade på lätta och bränsleeffektiva bilkonstruktioner, och deras stora expertis inom kompakta gjutningsmetoder har hållit standarden tillsammans med resten av världen. Övergången till aluminium blir allt starkare i Indien, eftersom regeringen uppmuntrar elektrisk mobilitet och det finns en ökad efterfrågan på energieffektiva fordon.

Styrkor och kompetensmöjligheter inom aluminiumgjuterier

Eftersom aluminiumgjutning blir alltmer sofistikerad och viktig i biltillverkningsprocessen är det uppenbart att det krävs en välutbildad arbetskraft. Gjuterijobben har också utvecklats i viss utsträckning och kräver mer kunskap inom materialvetenskap, styrning av tillverkningsprocessen och digital tillverkning. Operatörerna bör ha färdigheter utöver manuellt arbete för att samla in simuleringsdata, förstå data, använda automatiserade maskiner och tillämpa kvalitetssäkringsåtgärder. Robotteknik och AI-drivna övervakningssystem används i de flesta större anläggningar och har förändrat gjutningsingenjörernas roll i stället för arbetarnas, som representeras av ett typiskt arbetsorienterat sätt att slutföra uppgiften.

För att underlätta denna omställning utvecklas tekniska utbildningsprogram, lärlingsutbildningar och ett ökat samarbete mellan universitet och industri över hela världen. Högskolor och universitet erbjuder till och med specialiserade kurser i gjutning av lättmetall, metallurgi för aluminiumlegeringar och miljömässigt hållbar tillverkning. Det bör också finnas program för kompetenshöjning och omskolning för att möta den ökande kompetensbristen inom gjuteribranschen. Med en bro mellan gjuterier och fordonsdesign- och FoU-avdelningar har tvärvetenskapligt samarbete blivit viktigt genom att erbjuda denna nya generation av vinggjutningsspecialister potentialen att kombinera traditionellt konstnärskap med teknik i en kategori.

Lätt vikt vid bränslefri ekonomi

- De lätta fordonen minskar slitaget på bromsar och däck, vilket minimerar servicebehovet.

- Höjer prestanda för acceleration och bromsning i prestandabilar.

- Minskar mängden energi som används i autonoma paket och kompakta eldrivna stadsfordon.

- Minskar belastningen på fjädrings- och styrdelar, vilket minskar livslängden.

Forskning och utveckling: Bryta nästa nivå

Ytterligare forskning och utveckling av aluminiumgjutgods är avgörande för utvecklingen av deras kapacitet inom fordonssektorn. Forskning. Detta är ett område för forskningsinvesteringar av universitet, fordonstillverkare och materialvetenskapsföretag för produktion av nästa generations aluminiumlegeringar med förbättrade metall- och termiska egenskaper. Det handlar om starka legeringar för höga temperaturer, legeringar för turboladdade motorer och avancerade strukturella legeringar för elfordon. Även här pågår forskning för att minska antalet gjutdefekter som porösa gjutgods, sprickor och krympning genom smart design av formar, legeringsformning och nyare metoder för kylning.

Livscykelanalys av aluminium och komponenternas återvinningsbarhet är ett av de viktigaste fokusområdena. Forskare tar också fram nya separations- och reningsmetoder som garanterar att återvunnet aluminium fortfarande har den styrka och lämplighet som krävs för att användas i högpresterande material. Idag kan tillverkaren förstå miljöpåverkan från vaggan till graven för alla aluminiumdelar med hjälp av verktyg för livscykelmodellering och kan därmed fatta beslut som är mer miljömedvetna.

Det tredje prioriterade studieområdet är hybrida gjuttekniker, vanligen en kombination av gjutning och smide eller additiv tillverkning. Målet med dessa hybridprocesser är att kombinera de bästa delarna av båda teknikerna så att resultatet blir en komponent med ultrahög prestanda som tillverkas av färre material, ganska snabbt och mer hållbart. Den ständigt ökande användningen av digitala tvillingar och maskininlärning för styrning av gjutningsprocesser kommer sannolikt också att förändra kvalitetssäkringen och produktionsplaneringen och göra aluminiumgjutningen mycket effektiv och förutsägbar.

Slutsats

Gjutgods tillverkat av aluminium har etablerat sig som en grundpelare i dagens bilutveckling. De hjälper inte bara till att ersätta tyngre material, utan bidrar också till att möjliggöra helt nya fordonsarkitekturer och främja hållbarhet i hela leveranskedjan. Aluminiumgjutgods kommer att förbli den källa till styrka, effektivitet och flexibilitet som fordonsplattformarna behöver när de anpassar sig till utmaningarna med elektrifiering, autonomi och smart uppkoppling.

Framtiden bjuder på fler genombrott på vägen framåt. Potentialen för aluminiumgjutgods kommer att öka som ett resultat av nya förmågor inom materialvetenskap, digital teknik och processautomation. Det alternativa materialet betraktas idag som en möjliggörare av tekniska lösningar inom mobilitet. Värdet av aluminium ökar i takt med att biltillverkarna får allt större press på sig att följa miljö- och prestandastandarder. Anpassningen av aluminiumgjutgods till framtidens mobilitetssystem, antingen i form av lättviktiga elektriska fordon i städer eller i form av högpresterande autonoma flottor, kommer inte bara att definiera hur fordon kommer att konstrueras, utan också hur vi kommer att röra oss, kommunicera och leva under de kommande decennierna.

0 kommentarer