Negli ultimi decenni, il mondo dell'industria automobilistica è cambiato radicalmente a causa di alcune esigenze, tra cui veicoli leggeri, efficienti dal punto di vista dei consumi ed ecologici. Una delle numerose risorse che sono state adottate per gestire queste necessità è l'alluminio, che ha assunto un ruolo centrale sotto forma di fusioni che utilizzano l'alluminio. Il fatto che l'alluminio sia leggero, resistente alla corrosione e con buoni valori meccanici si combina per creare un materiale ideale per sostituire altri metalli ferrosi più pesanti utilizzati in diverse applicazioni automobilistiche. A causa delle elevate normative sulle emissioni e del tentativo dei produttori di rispettarle e di lavorare sul cosiddetto miglioramento delle prestazioni, l'uso di fusioni in alluminio è aumentato in quasi tutte le aree di progettazione e produzione delle automobili.

Perché l'alluminio? Asset dinamici della domanda

Una delle proprietà dell'alluminio è che presenta una serie di proprietà intrinseche del materiale che lo rendono molto adatto all'industria automobilistica. Per cominciare, ha una densità pari a circa un terzo di quella dell'acciaio, il che significa che il peso complessivo dei veicoli è notevolmente inferiore. Questo risparmio di peso si traduce in un maggiore risparmio di carburante e in una riduzione delle emissioni. In secondo luogo, l'alluminio ha un'ottima conducibilità termica, per cui i metalli possono essere utili in parti soggette a temperature elevate, come i blocchi motore e le testate dei cilindri. È anche molto resistente alla corrosione, soprattutto in leghe con altri metalli come il silicio, il magnesio o il rame. Queste leghe aumentano la resistenza ma non riducono la duttilità, per cui è possibile fondere pezzi complessi senza compromettere le prestazioni. Inoltre, l'alluminio può essere facilmente riciclato, il che rappresenta un ulteriore aspetto favorevole all'ambiente nella sua già impressionante lista di vantaggi. Ciò si inserisce perfettamente nella tendenza dell'industria automobilistica a diventare sostenibile e ad adottare un'economia circolare.

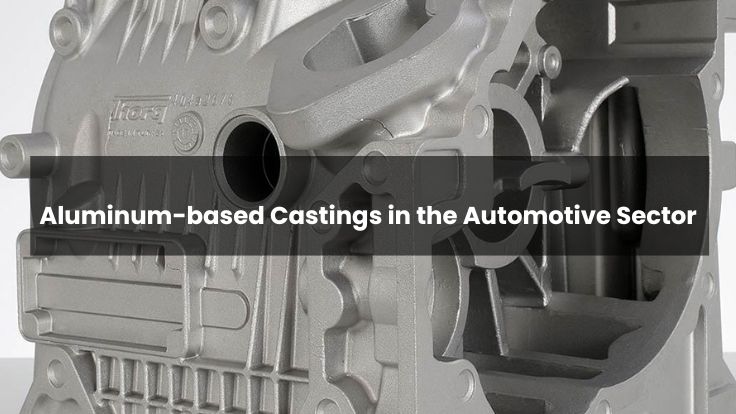

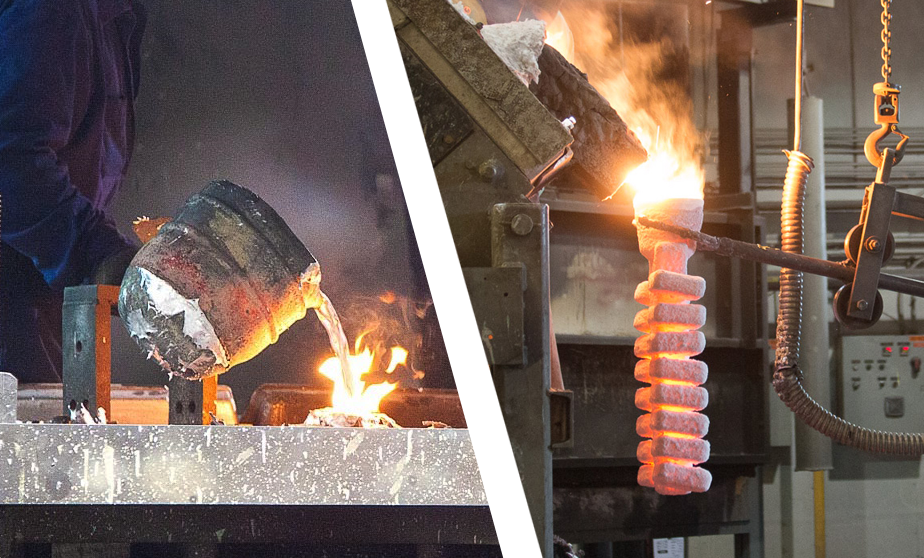

Metodi tipici di fusione di parti in alluminio per auto

La produzione di componenti in alluminio per autovetture impiega una serie di metodi di fusione, i più diffusi dei quali sono i seguenti: colata in stampo, in sabbia e in stampo permanente. La pressofusione ad alto volume è particolarmente apprezzata per la sua precisione e ripetibilità. Essa comporta un'elevata pressione che costringe l'alluminio fuso in stampi d'acciaio, rendendo di conseguenza i pezzi lisci in termini di finitura superficiale e precisione. È possibile utilizzare oggetti di accoppiamento clonati, teste di cilindri fuse, flange in bronzo al silicio con connessione lunga, adattabili a diverse dimensioni e complessità del pezzo. La colata in sabbia ha una minore precisione ed è più lenta, ma viene utilizzata per blocchi motore e parti strutturali di grandi dimensioni. La colata in stampo permanente ha stampi metallici semipermanenti. Questo metodo è economicamente vantaggioso ma non compromette la qualità, soprattutto con volumi di produzione intermedi. Ciascuno dei metodi viene scelto in base alle particolari esigenze meccaniche e di progettazione del componente fabbricato.

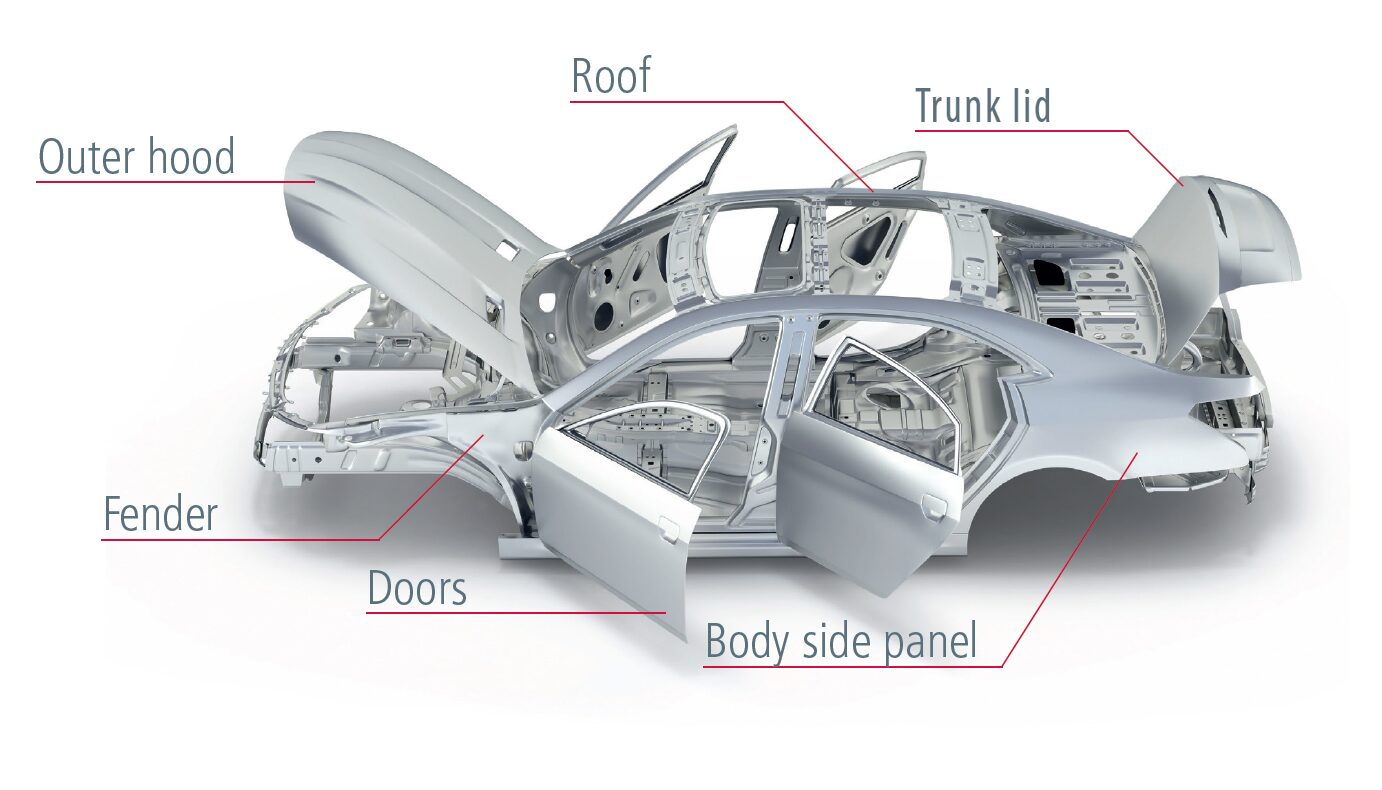

Coprivalvole in alluminio, copriruota in alluminio

Diversi componenti delle automobili sono realizzati con fusioni di alluminio. I più frequenti sono i blocchi motore, le teste dei cilindri, gli alloggiamenti della trasmissione, le sospensioni e le ruote. L'alluminio è comune anche nei veicoli elettrici (EV), negli alloggiamenti dei motori e delle batterie e nei telai strutturali. I componenti sono avvantaggiati dal fatto che l'alluminio contribuisce a coniugare la resistenza con il peso ridotto, migliorando così la dinamica e la maneggevolezza del veicolo e l'efficienza. Il passaggio all'alluminio ha permesso agli ingegneri, nella maggior parte dei casi, di progettare componenti più piccoli che funzionano come o meglio delle loro controparti in acciaio. La flessibilità della fusione di alluminio può anche garantire l'incorporazione di diverse funzioni in un'unica fusione, il che contribuisce a ridurre il numero di componenti coinvolti e a rendere le attività di assemblaggio prive di stress.

Vantaggi e difficoltà nell'uso delle fusioni in alluminio

L'introduzione dell'uso di getti di alluminio offrirebbe molti vantaggi e porrebbe anche alcune sfide. Una nota positiva è che l'applicazione dell'alluminio aiuta a raggiungere gli obiettivi di riduzione del peso senza interferire con l'integrità delle strutture. Inoltre, aumenta la resistenza alla corrosione e migliora le applicazioni ad alta temperatura ' gestione termica. Tuttavia, ha comportato delle difficoltà per quanto riguarda i costi e la produzione. Alcuni dei materiali più vecchi sono più economici dell'alluminio e la colata richiede un controllo adeguato per garantire che non ci siano difetti, come porosità o ritiro. Inoltre, sebbene i componenti in alluminio siano robusti, tendono a possedere una resistenza alla fatica inferiore rispetto a quella dell'acciaio, e questo ne limita l'applicazione nella maggior parte delle applicazioni ad alta sollecitazione. Tuttavia, ulteriori sviluppi e ricerche sono in grado di risolvere questi problemi, in modo che la fusione di alluminio possa essere utilizzata come possibile alternativa per un numero crescente di componenti automobilistici.

Colata di alluminio su auto elettriche e ibride

Con il passaggio ai propulsori elettrici e ibridi nel settore automobilistico, getti di alluminio sono sempre più necessari. Le auto elettriche (EV) necessitano di materiali leggeri, poiché le batterie, in quantità considerevole, aggiungono peso alle auto e ciò influisce direttamente sull'autonomia e sull'efficienza dei veicoli. L'alluminio è il materiale ideale per soddisfare questa esigenza. Gli alloggiamenti delle batterie e le custodie dei motori elettrici sono fusioni in alluminio presenti nei veicoli elettrici. Queste parti devono essere robuste e termicamente efficienti, poiché i veicoli elettrici hanno fonti di calore nei circuiti elettronici. Inoltre, l'introduzione di fusioni in alluminio nei sistemi di sospensione e telaio migliora la dinamica del veicolo attraverso la riduzione del centro di gravità e della massa non espansa. Il futuro della mobilità sta rapidamente diventando ad alta intensità di alluminio in termini di future piattaforme EV, con molte grandi case automobilistiche che progettano le loro piattaforme specificamente intorno a questo materiale.

Sostenibilità e ambiente

L'allineamento con il concetto di sostenibilità è uno degli argomenti più forti a favore dell'alluminio nelle automobili. L'alluminio può essere riciclato più e più volte senza alcuna preoccupazione per la sua qualità, e il riciclo dell'alluminio consuma circa il 5% dell'energia necessaria per la produzione di alluminio primario per ricavarne il minerale. Ciò implica che l'alluminio riciclato viene fuso per produrre un enorme risparmio di emissioni di carbonio nella produzione di veicoli. No, con molti fornitori di autoveicoli che hanno istituito il riciclaggio a ciclo chiuso, l'alluminio scartato durante la lavorazione e la rifilatura viene riutilizzato attraverso la fusione. Inoltre, poiché le auto con metalli leggeri consumano una quantità minore di carburante o di energia, la fusione di alluminio svolge un ruolo indiretto nella riduzione delle emissioni per tutta la durata di vita dell'auto. Questo duplice vantaggio ambientale, sia nel processo di produzione che in quello operativo, rende l'alluminio un materiale fondamentale per qualsiasi produttore che intenda conformarsi alle più severe normative ambientali che si stanno imponendo oggi in tutto il mondo.

Economia e tendenze del mercato

Anche se il costo iniziale dell'alluminio può essere superiore a quello dell'acciaio o del ferro convenzionali, il vantaggio economico a lungo termine supera di solito gli svantaggi. Il carburante utilizzato è minore nei veicoli leggeri e quindi il consumatore risparmierà a lungo termine. L'altro vantaggio per le case automobilistiche è che possono essere in grado di rispettare le norme sulle emissioni senza dipendere esclusivamente dai costosi sistemi di post-trattamento. Inoltre, la fusione dell'alluminio sta acquisendo un vantaggio competitivo grazie all'ottimizzazione dei processi e all'automazione, nonché all'espansione delle fonderie di alluminio in tutto il mondo. L'aumento della domanda di automobili ha portato all'innovazione delle catene di fornitura dell'alluminio, in quanto si stanno costruendo nuovi siti vicino ai centri automobilistici, in modo che le catene di fornitura non debbano guidare lontano per soddisfare la domanda. Secondo gli attuali risultati della ricerca di mercato, il mercato globale della colata di alluminio per il settore automobilistico dovrebbe registrare una crescita costante, grazie alla continua elettrificazione dei veicoli, alle operazioni di alleggerimento dei veicoli e alla crescente domanda di efficienza energetica.

Cooperazione tra OEM e fonderie

La colata di alluminio nei veicoli richiede una collaborazione avanzata tra gli OEM (Original Equipment Manufacturer) del settore automobilistico e i fornitori di colate per renderla efficace. La collaborazione è necessaria per assicurarsi che i progetti siano realizzati in modo tale da essere efficienti e facili da produrre. Le fonderie vengono coinvolte anche nelle fasi iniziali della progettazione dei veicoli, per assistere gli ingegneri nella progettazione di parti che possono essere fuse in modo più efficiente e meno difettoso. La simulazione computerizzata ad alta tecnologia consente di parcheggiare virtualmente i pezzi da fondere, che possono essere utilizzati per prevedere i profili di flusso, la velocità di raffreddamento e le aree che possono causare problemi ancor prima che venga intrapresa la produzione effettiva del pezzo. Questo processo integrato di progettazione per la produzione non solo ridurrà i tempi di consegna e gli scarti, ma garantirà anche pezzi di qualità migliore, in grado di superare i severi requisiti automobilistici.

Nuove tecnologie nei processi di fusione dell'alluminio

Negli ultimi anni sono stati raggiunti nuovi traguardi nel campo delle tecnologie di fusione dell'alluminio, ampliando il quadro di ciò che è possibile fare in termini di complessità, qualità ed efficienza produttiva. Un esempio è l'introduzione della pressofusione sottovuoto ad alta pressione, che consente di ottenere una porosità dei gas ancora più ridotta e quindi componenti più resistenti e affidabili. Questa soluzione si sta affermando nei componenti strutturali dell'industria automobilistica, dove l'integrità meccanica è fondamentale. L'altra invenzione è la colata di metallo semisolido che incorpora un impasto tissotropico di lega di alluminio per produrre getti di forma con una migliore superficie e tolleranza dimensionale. Queste tecniche evitano la necessità di eseguire molte rifiniture successive e consentono di produrre sezioni trasversali più sottili, una caratteristica altamente desiderabile nella progettazione di automobili a basso peso.

Inoltre, per le fusioni complesse si utilizzano ora stampi in sabbia e utensili di base stampati in 3D, che facilitano la prototipazione rapida e consentono la creazione di forme che non erano possibili con i metodi tradizionali. La combinazione di produzione additiva e tecnologia di fusione rappresenta una crescente capacità di ottimizzare i progetti e di ridurre i tempi di commercializzazione. Osservazione in tempo reale e intelligenza artificiale. Questo sistema è integrato nelle fonderie per esaminare il riempimento degli stampi, la solidificazione e la previsione dei difetti; inoltre, il processo di fusione dell'alluminio diventa più intelligente e privo di errori.

Strategie di riciclaggio a fine vita

- Le case automobilistiche creano i veicoli in modo da facilitare lo smontaggio utilizzando parti fuse.

- Il riciclaggio tra le case automobilistiche e i fornitori attraverso sistemi a ciclo chiuso sta diventando la norma.

- La tecnologia di selezione, come i separatori a correnti parassite, migliora la purezza dell'alluminio recuperato.

- Le fusioni strutturali sono realizzate utilizzando rottami di alluminio che vengono rilavorati in motori e ruote di scarto.

Nuove direzioni della fusione automobilistica

- Alluminio con nanoparticelle che è rigido nella prossima generazione.

- Creare lubrificanti a base biologica che fungano da lubrificanti per la colata per ridurre gli effetti sull'ambiente.

- Sviluppo della fusione di schiuma e della struttura reticolare nella capacità di assorbimento dell'energia in caso di incidente.

- Elementi di combinazione a base di silicone di fusioni di alluminio con termoplastici e compositi in fibra di carbonio.

Alluminio Casi di studio di leader del settore e adozione dell'alluminio

Diverse grandi aziende automobilistiche hanno accettato l'uso su larga scala della fusione di alluminio. Un esempio è Tesla, che ha attirato l'attenzione con l'uso della giga-fusione, il processo di fusione di parti sostanziali della struttura dell'auto in un unico pezzo attraverso macchine per la pressofusione di alluminio ad alta pressione. Il metodo accelera radicalmente i tempi del processo e riduce anche il numero di parti, il numero di saldature e il numero di elementi di fissaggio, creando un assemblaggio più semplice e una maggiore rigidità strutturale. Ford, d'altra parte, utilizza carrozzerie ad alta intensità di alluminio nella sua serie di autocarri F-150, in quanto sfrutta i poteri di riduzione del peso dell'alluminio per contrastare il volume e la resistenza delle sue autovetture e ottenere una migliore efficienza dei consumi senza perdere in robustezza.

BMW ha continuato a incorporare l'uso di fusioni in alluminio, in particolare nel telaio e nel gruppo propulsore della sua serie di auto ibride ed elettriche. Con le parti in alluminio delle sospensioni, BMW migliora anche la maneggevolezza e la sensazione di viaggiare su strada, riducendo il peso non sospeso. Questi casi pratici spiegano il modo in cui i vari produttori personalizzano le strategie di fusione dell'alluminio in base alla percezione del marchio e alle prestazioni del veicolo.

Contemplazione sulla catena di fornitura e sull'approvvigionamento

- Gli OEM continuano a favorire le operazioni di fusione dell'alluminio a livello locale, con l'obiettivo di ridurre le emissioni logistiche.

- I fornitori Tier-1 si stanno integrando verticalmente (avendo colate e lavorazioni meccaniche).

- Per certificare che le fonti di alluminio sono sostenibili, si stanno adottando anche sistemi di tracciabilità.

Controllo di qualità e standard delle fusioni in alluminio per automobili

Poiché molte parti delle automobili sono legate alla sicurezza, la garanzia di qualità nella fusione dell'alluminio è fondamentale. Le fonderie devono essere consapevoli di standard rigorosi, tra cui l'ISO/TS 16949, che regolamenta il settore dei sistemi di gestione della qualità nell'industria automobilistica. Diverse misure di garanzia della qualità delle ispezioni, tra cui i test non distruttivi, comprendono l'uso di ispezioni a raggi X, test a ultrasuoni e tecniche di ispezione con liquidi penetranti che vengono regolarmente utilizzate per identificare i difetti interni e superficiali prima dell'assemblaggio dei pezzi nel veicolo.

L'altra area importante è il controllo del processo. La temperatura dello stampo, la velocità di raffreddamento e i parametri di pulizia della colata devono essere attentamente controllati. I difetti di colata causati da impurità o inclusioni non metalliche nella fusione di alluminio possono influire sulle prestazioni. Per ovviare a questo problema, si utilizzano metodi di degassificazione e filtrazione. Inoltre, alcune fonderie applicano sofisticati software di simulazione per modellare l'intero processo di colata, consentendo agli ingegneri di prevedere e correggere i problemi di colata prima della produzione. Queste iniziative assicurano che i getti di alluminio resistano agli elevati requisiti meccanici e di sicurezza richiesti dall'industria automobilistica.

Leggerezza e integrazione delle tecnologie emergenti: La strada da percorrere

In futuro, si prevede che il ruolo dei getti di alluminio diventerà ancora più importante nella produzione di automobili, poiché le filosofie automobilistiche sulla progettazione lasciano il posto alla piattaforma, alla modularizzazione dell'architettura dei veicoli e ai sistemi multi-miscela. La leggerezza rimarrà una priorità assoluta, non solo per risparmiare carburante, ma anche per estendere l'autonomia dei veicoli elettrici e migliorare la funzionalità dei sistemi autonomi, dove l'equilibrio e la distribuzione del peso sono essenziali.

Anche in futuro esistono altre possibilità di integrazione con materiali intelligenti e sensori incorporati. I ricercatori stanno studiando la possibilità di incorporare i sensori nelle parti in alluminio fuso e di monitorare in tempo reale i livelli di stress, temperatura e fatica. Questo potrebbe portare elementi intelligenti che avviseranno i conducenti o i centri di assistenza ancora prima che si verifichino i guasti, adattandosi al futuro delle auto connesse: la manutenzione predittiva.

Inoltre, l'ulteriore progresso nella creazione di nuove leghe di alluminio, che migliorano la resistenza alla fatica, la duttilità e la resistenza al calore, consentirà di utilizzarle in tipi di impiego più impegnativi. Le tecnologie di giunzione multi-materiale, come la saldatura per attrito e la legatura adesiva, contribuiranno a un'agevole integrazione tra l'alluminio e i materiali compositi o gli acciai ad alta resistenza, aumentando l'utilizzo strutturale e multiforme dei veicoli esistenti nel mondo moderno.

Ruolo strategico dell'alluminio nell'architettura dei veicoli elettrici

- Consente di incorporare i pacchi batteria in piattaforme strutturali (ad esempio, vassoi per batterie strutturali).

- Consente di realizzare pannelli sottoscocca ancora più sottili, ma rigidi, per ridurre l'altezza e migliorare così l'aerodinamica di qualsiasi veicolo.

- Contribuisce a dissipare il calore nell'elettronica del gruppo propulsore in modo da non richiedere ulteriori sistemi di raffreddamento.

- Consente la fusione in un unico pezzo più grande, con conseguente riduzione dei costi di saldatura e consolidamento dei pezzi.

Personalizzazione delle leghe speciali per autoveicoli

- Le parti del motore sono prodotte preferibilmente con leghe di alluminio ad alto tenore di silicio per la loro resistenza all'usura.

- Le leghe sottoposte a trattamento termico, come l'A356 e l'A319, sono specificamente progettate per l'utilizzo di un materiale sensibile alla resistenza.

- Ad oggi, alla lega ibrida di alluminio vengono aggiunti magnesio o rame per ottenere una maggiore stabilità termica.

- Si stanno sviluppando microstrutture speciali per ottenere un equilibrio tra resistenza e duttilità nelle aree interessate dall'incidente.

Adattamento a livello regionale e tendenze nelle dinamiche del mercato globale

I livelli di utilizzo delle fusioni di alluminio nell'industria automobilistica variano notevolmente a seconda dell'area geografica, con diversi fattori che contribuiscono all'utilizzo, come le infrastrutture industriali della zona, le normative stabilite dalle leggi ambientali e le differenze nel design dei veicoli. Il Nord America, in particolare gli Stati Uniti, ha registrato un drastico aumento nell'utilizzo di fusioni in alluminio, soprattutto per la produzione di pick-up e auto elettriche. Le case automobilistiche statunitensi sono state all'avanguardia nell'innovazione dell'uso dell'alluminio fuso per la realizzazione delle carrozzerie e delle tecnologie di fusione dell'alluminio, con buone politiche governative per favorire l'efficienza dei consumi e la leggerezza. Nel frattempo, i Paesi europei, tra cui Germania, Francia e Regno Unito, si concentrano sull'ingegneria ad alte prestazioni e sul rispetto degli standard ambientali, per cui l'uso frequente dell'alluminio si osserva nelle automobili di lusso, sportive ed elettriche. Le fonderie europee sono particolarmente famose per la fusione di precisione e lo sviluppo di leghe.

I Paesi dell'Asia-Pacifico, come Cina, Giappone e Corea del Sud, stanno rapidamente estendendo le applicazioni dell'alluminio nell'industria automobilistica. La Cina, in particolare, è emersa nel ruolo di leader mondiale della produzione di auto elettriche e sta investendo intensamente nelle infrastrutture locali di fusione dell'alluminio. Le case automobilistiche giapponesi sono sempre state più attente alla leggerezza e al risparmio di carburante, e la loro grande esperienza nei metodi di fusione compatti ha mantenuto lo standard con il resto del mondo. La transizione verso l'alluminio sta diventando sempre più forte in India, poiché il governo incoraggia la mobilità elettrica e la domanda di veicoli ad alta efficienza energetica è in aumento.

Punti di forza e competenze nelle fonderie di alluminio

Poiché la fusione dell'alluminio è sempre più sofisticata e vitale nel processo di produzione delle automobili, è chiaro che è necessaria una forza lavoro altamente qualificata. Anche i lavori di fonderia si sono in qualche modo evoluti, richiedendo maggiori conoscenze nella scienza dei materiali, nel controllo del processo produttivo e nella produzione digitale. Oltre al lavoro manuale, gli operatori devono avere competenze per raccogliere dati di simulazione, comprendere i dati, azionare macchinari automatizzati e applicare misure di garanzia della qualità. La robotica e i sistemi di sorveglianza basati sull'intelligenza artificiale hanno trovato impiego nella maggior parte dei grandi impianti e hanno cambiato il ruolo degli ingegneri di fusione, anziché quello degli operai, rappresentato da un tipico modo di portare a termine il compito orientato alla manodopera.

Per facilitare questo passaggio, si stanno sviluppando programmi di formazione tecnica, apprendistati e il potenziamento della cooperazione tra università e industria in tutto il mondo. I college e le università offrono persino corsi di specializzazione in fusione di metalli leggeri, metallurgia delle leghe di alluminio e produzione sostenibile dal punto di vista ambientale. Dovrebbero essere previsti anche programmi di aggiornamento e riqualificazione per far fronte al crescente deficit di competenze nell'industria della fusione. Con un ponte tra le fonderie e i dipartimenti di progettazione e R&S del settore automobilistico, la cooperazione interdisciplinare è diventata essenziale, offrendo a questa nuova generazione di specialisti della fusione alata il potenziale per combinare l'arte tradizionale con la tecnologia in un'unica categoria.

Peso ridotto per la sua economia senza carburante

- I veicoli a basso peso ridurranno l'usura dei freni e dei pneumatici, riducendo al minimo i requisiti di manutenzione.

- Aumenta le prestazioni di accelerazione e frenata nelle auto ad alte prestazioni.

- Riduce la quantità di energia utilizzata nei pacchi autonomi e nei veicoli urbani compatti a trazione elettrica.

- Diminuisce il carico delle parti della sospensione e dello sterzo, riducendo la durata di vita.

Ricerca e sviluppo: Superare il livello successivo

Ulteriori ricerche e progressi sui getti di alluminio sono fondamentali per lo sviluppo delle loro capacità nel settore automobilistico. Ricerca. Si tratta di un'area di investimento nella ricerca da parte di università, OEM del settore automobilistico e aziende di scienza dei materiali per la produzione della prossima generazione di leghe di alluminio con caratteristiche metalliche e termiche migliorate. Si tratta di leghe resistenti alle alte temperature, leghe per motori turbo e leghe avanzate per la struttura dei veicoli elettrici. Anche in questo caso, la ricerca è in corso per ridurre i difetti della colata, come porosità, crepe e ritiro, grazie a una progettazione ingegnosa degli stampi, alla formatura della lega e a nuovi metodi di raffreddamento.

La valutazione del ciclo di vita dell'alluminio e la riciclabilità dei componenti sono una delle principali aree di interesse. Gli scienziati stanno anche elaborando nuovi metodi di separazione e purificazione che garantiscano che l'alluminio riciclato abbia ancora la forza e l'uso appropriato in materiali ad alte prestazioni. Oggi, con l'aiuto di strumenti di modellazione del ciclo di vita, il produttore può comprendere l'impatto ambientale di qualsiasi componente in alluminio dalla culla alla tomba e può quindi prendere decisioni più consapevoli dal punto di vista ambientale.

Il terzo campo di studio prioritario è quello delle tecniche di fusione ibride, normalmente una combinazione di fusione e forgiatura o produzione additiva. L'obiettivo di questi processi ibridi è quello di combinare le parti migliori di entrambe le tecniche, in modo da ottenere un componente ad altissime prestazioni realizzato con un minor numero di materiali, in modo piuttosto rapido e più durevole. L'adozione sempre più diffusa dei gemelli digitali e dell'apprendimento automatico nel controllo dei processi di fusione trasformerà probabilmente anche il controllo qualità e la pianificazione della produzione, rendendo la fusione dell'alluminio altamente efficace e prevedibile.

Conclusione

Fusioni in alluminio si sono affermati come un pilastro nello sviluppo delle automobili di oggi. Non si limitano a sostituire i materiali più pesanti, ma contribuiscono anche a consentire architetture di veicoli completamente nuove e a promuovere la sostenibilità dell'intera catena di fornitura. Le fusioni di alluminio rimarranno la fonte di forza, efficienza e flessibilità di cui le piattaforme dei veicoli hanno bisogno mentre si adattano alle sfide dell'elettrificazione, dell'autonomia e della connettività intelligente.

Il futuro ci riserva ulteriori scoperte. Il potenziale dei getti di alluminio è destinato ad aumentare grazie alle nuove capacità della scienza dei materiali, dell'ingegneria digitale e dell'automazione dei processi. Questo materiale alternativo è considerato oggi un facilitatore di soluzioni tecnologiche per la mobilità. Il valore dell'alluminio si intensifica man mano che le case automobilistiche sono sottoposte a maggiori pressioni per l'adozione di standard ambientali e prestazionali. L'adattamento dei getti di alluminio ai sistemi di mobilità del futuro, sia sotto forma di veicoli elettrici urbani leggeri sia sotto forma di flotte autonome ad alte prestazioni, non solo definirà il modo in cui i veicoli saranno costruiti, ma anche il modo in cui si muoveranno, comunicheranno e vivranno nei decenni futuri.

0 commenti